ГОСТ 27456-87

Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ

Порядок проведения испытаний на вибропрочность

Threaded pipe-line connections. Procedure of vibration strength testing

ОКСТУ 4193

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук БССР, Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Е.К.Почтенный (руководитель темы); А.И.Журавель; Б.B.Максимовский; Г.В.Поляков; С.П.Порицкий

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.10.87 N 4038

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 25.101-83 | Вводная часть |

ГОСТ 25.507-85 | 1.1 |

ГОСТ 27.002-83* | Вводная часть |

ГОСТ 20467-85 | Вводная часть |

ГОСТ 22526-77 | Приложение 3 |

ГОСТ 23207-78 | Вводная часть |

ГОСТ 23358-87 | Приложение 3 |

ГОСТ 24074-80 | Приложение 3 |

______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 27.002-89, здесь и далее по тексту. - .

Настоящий стандарт устанавливает порядок испытаний резьбовых соединений трубопроводов на вибропрочность для оценки долговечности резьбовых соединений трубопроводов с заданной вероятностью неразрушения по ГОСТ 20467-85 и схематизации случайных процессов при статистическом представлении результатов оценки вибронагружения соединений по ГОСТ 25.101-83.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207-78 и ГОСТ 27.002-83.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью испытаний в соответствии с ГОСТ 25.507-85 является обеспечение требуемой безотказности и долговечности резьбовых соединений трубопроводов в эксплуатации.

1.2. Испытания всех видов соединений на вибропрочность должны проводиться при периодических и типовых испытаниях.

1.3. Выбор характеристик процессов нагружения должен соответствовать обобщенной или частной математической модели, учитывающей характер во времени и внутреннюю структуру процесса нагружения близкого к реальным условиям эксплуатации.

1.4. Объем испытаний устанавливается с учетом возможного рассеяния механических свойств материала элементов соединений, подверженных вибрационным нагрузкам, и должен быть достаточным для оценки сопротивления усталости изготовляемых соединений.

2. ХАРАКТЕРИСТИКИ СОПРОТИВЛЕНИЯ УСТАЛОСТИ, ОПРЕДЕЛЯЕМЫЕ ПРИ ИСПЫТАНИЯХ

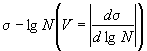

2.1. По результатам испытаний определяются: характеристика наклона кривой усталости в системе координат

![]() или

или ![]() ;

;

число циклов до точки перелома кривой усталости;

среднее значение предела выносливости;

среднее квадратическое отклонение значений предела выносливости;

коэффициент чувствительности к асимметрии нагружения.

2.2. Результаты периодических и типовых испытаний в виде характеристик сопротивления усталости вносятся в паспорт партии соединений, из которой произведена выборка испытанных соединений.

Среднее значение и среднее квадратическое отклонение значений предела выносливости представляют в виде экспериментальных выборочных значений и в виде доверительных интервалов для указанных характеристик с доверительными вероятностями 0,95 и 0,99.

3. ИСПЫТАТЕЛЬНАЯ ПАРТИЯ

3.1. Испытаниям подвергаются резьбовые соединения в сборе с трубопроводом (или его частью), изготовленные в соответствии с государственными стандартами на конструкцию соединений.

3.2. Соединения, отобранные для испытаний, должны быть случайной выборкой из партии соединений одного типоразмера.

3.3. Объем выборки из партии соединений одного типоразмера устанавливают в зависимости от точности характеристик сопротивления усталости, определяемой доверительными интервалами, которые в относительных величинах не должны превышать

![]() 0,025, (1)

0,025, (1)

где - объем выборки,

- выборочное среднее значение предела выносливости,

- выборочное среднее квадратическое отклонение значений предела выносливости,

- квантиль распределения Стьюдента при доверительной вероятности не менее 0,95.

3.4. Для сопоставления характеристик сопротивления усталости с другими характеристиками элементов соединений следует определять те свойства, которые могут существенно повлиять на характеристики сопротивления усталости:

геометрические характеристики элементов в зоне опасного сечения;

шероховатость поверхности элементов в этой же зоне;

характеристики материалов элементов (химический состав, структура, механические свойства и т.д.).

4. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

4.1. Испытания соединений осуществляются на прошедшем поверку оборудовании.

4.2. Оборудование должно быть аттестовано с указанием точности воспроизведения и измерения нагрузок, а также точности регистрации числа циклов переменных нагружений.

4.3. Оборудование при испытаниях должно обеспечивать:

внутреннее пульсирующее или статическое давление, равное полуторакратному условному давлению, установленному стандартом на конструкцию соединений;

вибронагружение, обеспечивающее в опасных сечениях элементов соединений растягивающие напряжения, близкие по величине пределу текучести материалов.

4.4. Оборудование должно быть оснащено:

средствами регистрации внутреннего давления;

приборами регистрации напряжений растяжения в опасных сечениях элементов конструкций;

счетчиком числа циклов переменных напряжений;

автоматическим выключателем оборудования при потере соединением герметичности из-за усталостного повреждения элементов.

5. УСЛОВИЯ ИСПЫТАНИЙ

5.1. Испытания соединений на вибропрочность должны проводиться по схеме и в условиях, наиболее близких к эксплуатационным, и вызывать усталостное повреждение.

5.2. Соединения испытывают в условиях совместного действия внутреннего регулярного или случайного нагружения давлением и регулярного или случайного вибронагружения.

5.3. Вибронагружение задают при испытаниях в диапазоне растягивающих напряжений от 0,9 предела текучести материала до предела выносливости элементов.

5.4. Соединения должны быть собраны с моментами затяжки отдельных элементов, обеспечивающими герметичность во всем диапазоне нагрузок в течение всего периода испытаний.

5.5. Предельным напряжением соединения считается потеря герметичности из-за усталостного повреждения элементов.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. Выход испытательного оборудования на режим испытаний должен осуществляться без повышений установленных программой испытаний уровней внутреннего давления и вибрационной нагрузки.

6.2. Испытания каждого соединения необходимо проводить вплоть до потери герметичности соединения из-за усталостного разрушения элементов.

6.3. Если долговечность соединения лимитирует один элемент, испытания соединения прекращаются после усталостного разрушения данного элемента.

6.4. При близких вероятностях усталостного разрушения двух элементов соединения с потерей герметичности из-за усталостного повреждения одного элемента испытания не прекращаются, а продолжаются после замены поврежденного элемента до усталостного разрушения второго элемента.

6.5. Программу испытаний составляют с учетом следующих условий:

вида соединения;

материала элементов соединения;

области применения, определяющей характер нагружения, а также результаты сопоставления средних значений предела выносливости, полученных по оцениваемой программе и прямыми статистическими оценками после фиксированного числа циклов нагружений.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.1. Результаты испытаний для описания одной кривой усталости представляют в виде значений растягивающих нагружений (), перпендикулярных усталостной трещине на поверхности опасного сечения элементов, и соответствующих напряжениям чисел циклов (

) до предельного напряжения.

7.2. Характеристики сопротивления усталости по результатам испытаний вычисляют методами регрессионного анализа или наименьших квадратов с использованием уравнений кривой усталости, описывающих как наклонный, так и горизонтальный участки кривой усталости. Уравнения кривой усталости должны содержать следующие параметры:

характеристику наклона кривой усталости в системе координат

или

или  ;

;

число циклов до точки перелома кривой усталости ();

среднее значение предела выносливости ().

Вид уравнения кривой усталости не регламентируется.

Решение о применимости уравнения для определения характеристик сопротивления элементов соединений усталости принимают по положительным результатам сопоставления средних значений предела выносливости, полученных с использованием уравнения и прямыми статистическими оценками.

7.3. Для каждого испытанного соединения с использованием уравнения кривой усталости определяют случайное значение предела выносливости поврежденного элемента (), а для всей выборки испытанных элементов - среднее квадратическое отклонение значений предела выносливости:

![]() . (2)

. (2)

7.4. Для среднего значения и среднего квадратического отклонения значений предела выносливости определяют доверительные интервалы с доверительной вероятностью 0,95 и 0,99.

7.5. По результатам испытаний двух выборок определяют коэффициент чувствительности асимметрии нагружения элементов соединений при симметричных и отнулевых циклах нагружения. При этом используют значения предела выносливости для симметричного () и отнулевого (

) нагружений:

![]() . (3)

. (3)

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

8.1. Результаты испытаний и характеристики сопротивления усталости элементов соединений представляют в виде протоколов (приложение 1 и 2).

8.2. Пример испытаний приведен в справочном приложении 3.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ N __________

Результаты испытаний соединений

1. Завод-изготовитель | ||||||

2. Маркировка соединения | ||||||

3. Испытательное оборудование | ||||||

4. Характеристика нагружения давлением | ||||||

5. Характеристика вибронагружения | ||||||

6. Максимальное значение давления | ||||||

7. Коэффициент асимметрии цикла | ||||||

8. Число испытанных соединений | ||||||

Начало | конец | испытаний. | ||||

N | Обозначение соединения по ГОСТ | Поврежденный элемент | Максимальное напряжение изгиба, МПа | Число циклов до предельного повреждения в тыс. циклов | ||

| ||||||

| (подпись) | |||||

(подпись) | ||||||

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ N ___________

Характеристики сопротивления усталости соединений

1. Обозначение соединений по ГОСТ | ||||||||||||

2. Завод-изготовитель | ||||||||||||

3. Маркировка | ||||||||||||

4. Максимальное давление | ||||||||||||

5. Частота пульсации давления | ||||||||||||

6. Частота циклического изгиба | ||||||||||||

7. Число испытанных соединений | ||||||||||||

8. Число поврежденных элементов | ||||||||||||

(наименование) | ||||||||||||

б) элемент | ||||||||||||

(наименование) | ||||||||||||

Протокол составлен | ||||||||||||

(дата) | ||||||||||||

N п/п | Поврежден- |

|

|

| Доверительный интервал МПа |

| Доверительный интервал МПа | |||||

| ||||||||||||

(подпись) | ||||||||||||

Начальник отдела | ||||||||||||

(подпись) | ||||||||||||

ПРИЛОЖЕНИЕ 3

Справочное

ИСПЫТАНИЯ НА ВИБРОПРОЧНОСТЬ СОЕДИНЕНИЯ 2-12-М16X1,5 ГОСТ 24074-80

Ввертные концы штуцеров и гнезда под них изготавливают по ГОСТ 22526-77. Штуцер с корпусной деталью уплотняется с помощью медной прокладки (ГОСТ 23358-87) в отожженном состоянии, материал трубопровода (труба 12x1) - сталь 20. Испытательная партия соединений собирается (штуцера ввернуты в корпус, а врезающиеся кольца поджаты накидной гайкой) с моментами затяжки, которые обеспечивают герметичность зон свинчивания во всем диапазоне нагрузок.

Моделирование эксплуатационных условий работы соединений осуществляют на специальной установке, позволяющей одновременно нагружать соединения циклическим изгибающим моментом и внутренним давлением жидкости. Испытанию подвергают выборку соединений - 16 шт. Каждое соединение испытывают при постоянной амплитуде напряжений изгиба, изменяющейся от соединения к соединению с шагом 5 МПа. За базу испытаний принимают 2,5·10 циклов нагружения. Напряжения в местах разрушения элементов соединения определяют по результатам тензометрирования действующего изгибающего момента и геометрическим размерам сечения.

Анализ результатов испытаний показывает, что на всех уровнях напряжений отказы соединений происходят из-за усталостного разрушения трубопроводов, следовательно долговечность соединения в целом лимитируется трубопроводом. Результаты испытаний соединений приведены в табл.1.

Таблица 1

N п/п. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 243,2 | 240,3 | 231,4 | 215,7 | 211,8 | 194,2 | 185,3 | 183,4 |

| 36,0 | 42,0 | 54,0 | 108,0 | 117,0 | 180,0 | 258 | 525 |

Продолжение табл.1

N п/п. | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 175,5 | 174,6 | 172,6 | 160,8 | 159,8 | 158,9 | 155,9 | 155,9 |

| 531 | 345 | 381 | 1584 | 822 | 2235 | 1056 | 1275 |

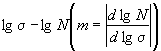

Статистическую обработку результатов испытаний проводят с использованием уравнения кривой усталости

, (1)

, (1)

где - число циклов до разрушения;

- максимальное напряжение цикла, МПа;

- предел выносливости при коэффициенте асимметрии

;

- параметр, характеризующий наклон кривой усталости, МПа;

![]() - коэффициент сопротивления усталости, МПа·цикл;

- коэффициент сопротивления усталости, МПа·цикл;

- число циклов до точки нижнего перелома кривой усталости;

- среднее значение предела выносливости, МПа.

При обработке экспериментального ряда значений и

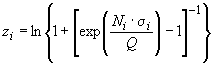

используют метод наименьших квадратов и уравнение (1) в записи

![]() ,

,

где

![]() ;

;  .

.

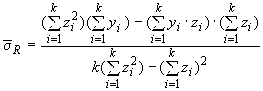

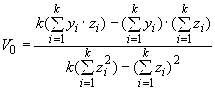

Обработку ведут следующим образом. Задаются значением и определяют

и

:

,

,

За искомое значение , а также значения

и

принимают расчетные значения, при которых

![]() .

.

Вычисления параметров уравнения кривой усталости проводят на ЭВМ ЕС-1020. Получают следующие значения параметров, соответствующие минимальному значению суммы ![]() 421,83 МПа

421,83 МПа

156,36 МПа,

39,89 МПа,

7,72·10

МПа·цикл.

Используя найденные значения и

, оценивают число циклов до точки перелома кривой усталости

![]() 4,94·10

4,94·10 циклов.

Так как вычисленное значение меньше 2,5·10 циклов, принятую базу испытаний можно считать достаточной.

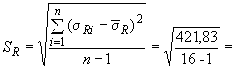

Определяют квадратическое отклонение и доверительные интервалы для среднего и квадратического отклонения значений пределов выносливости

5,3 МПа. (2)

5,3 МПа. (2)

![]() 159,18 МПа,

159,18 МПа,![]() 153,53 МПа,

153,53 МПа,

2,132 (для

![]() 15 при доверительной вероятности 0,95);

15 при доверительной вероятности 0,95);

![]() 8,24 МПа,

8,24 МПа,![]() 3,91 MПa,

3,91 MПa,

0,738,

1,554 (для

16 при доверительной вероятности 0,95).

Определяют точность оценки среднего значения предела выносливости

![]() 0,018.

0,018.

Это позволяет сделать вывод о достаточном объеме испытанной выборки.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988