ГОСТ Р 59037-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аддитивные технологии

КОНСТРУИРОВАНИЕ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Руководящие принципы

Additive technologies. Designing metal parts. Guidelines processes

ОКС: 25.040.99

77.160

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Русатом - Аддитивные Технологии" (ООО "РусАТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 "Аддитивные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2020 г. N 1119-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общие требования к конструированию и оценке целесообразности применения аддитивных технологий (АТ) при изготовлении металлических изделий.

Настоящий стандарт предназначен для конструкторов, технологов и иных специалистов, связанных с конструированием и изготовлением металлических изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.052 Единая система конструкторской документации. Электронная модель изделия. Общие положения

ГОСТ 2.053 Единая система конструкторской документации. Электронная структура изделия. Общие положения

ГОСТ 2.118 Единая система конструкторской документации. Техническое предложение

ГОСТ 2.124 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 21495 Базирование и базы в машиностроении. Термины и определения

ГОСТ Р ИСО 10303-107 Системы автоматизации производства и их интеграция. Представление данных об изделии и обмен этими данными. Часть 107. Интегрированные прикладные ресурсы. Взаимосвязи определений анализа методом конечных элементов

ГОСТ Р 57558/ISO/ASTM 52900 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения

ГОСТ Р 57911 Изделия, полученные методом аддитивных технологических процессов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 57558, ГОСТ Р 57911.

4 Общие положения

4.1 АТ, как и все современные технологии металлообработки, являются сложным инструментом, и для их успешного применения необходима реализация комплексного подхода, а именно: обеспечение всего производственного цикла изготовления изделия необходимыми ресурсами, начиная от процесса конструирования, совокупности возможностей производства (наличия исходных материалов, определенного оборудования), наличие соответствующей АТ, квалифицированного персонала, нормативной и технической документации, методологии подтверждения необходимых показателей (характеристик, свойств) изделия на каждом этапе производства, обеспечение безопасных условий каждой производственной операции.

4.2 Эффективность использования АТ обеспечивается возможностью комплексной оптимизации геометрии, структуры и физико-механических свойств материала при помощи многофакторного моделирования начиная с ранних стадий разработки конструкции.

5 Обобщенные принципы и этапы конструирования

5.1 Обобщенными принципами конструирования применительно к АТ являются:

- оптимизация показателей (характеристик, свойств) изделия, например массы, жесткости и его эффективности по функциональному назначению;

- минимизация количества составных частей в изделии при сохранении функциональности изделия;

- сокращение объема механической обработки;

- уменьшение массы изделий за счет повышения компактности конструкций, устранения невыгодных видов нагружения, замены изгиба растяжением - сжатием путем применения ячеистых структур;

- оптимизация сборочных операций составных частей изделия, упрощение операций сборки, в том числе с учетом дополнительной подготовки сопрягаемых поверхностей;

- оптимизация технологической цепочки производства изделия, применение оптимальной последовательности технологических операций для получения необходимых показателей (характеристик, свойств) изделия при минимальной себестоимости изготовления.

5.2 Конструирование изделия осуществляют на основе технического предложения по ГОСТ 2.118, которое, как минимум, должно содержать:

- функциональное назначение;

- свойства изделия;

- условия эксплуатации изделия;

- показатели надежности;

- рабочие и базовые поверхности, массогабаритные характеристики, присоединительные размеры;

- массовость производства, объем выпуска.

5.3 Для большей части изделий процесс конструирования можно разбить на пять этапов:

- выбор материала;

- выбор формы;

- определение размеров;

- проведение моделирования и расчетов;

- формализация результатов, нормоконтроль.

5.4 На 1-м этапе осуществляют определение материала, в том числе выбор из номенклатуры применяемых конструкционных материалов с известными физическими, механическими и технологическими свойствами, в соответствии с анализом сходных по конструктиву изделий и условий их эксплуатации, применение покупных изделий по ГОСТ 2.124.

5.5 На 2-м этапе определяют внешний вид изделия, устанавливают формы ограничивающих изделие поверхностей, их сочетания и соотношения. При выборе поверхностей руководствуются рядом критериев, из которых главными являются следующие:

- эксплуатационные характеристики;

- конструктивная целесообразность;

- технологичность;

- эстетичность.

При этом выбор форм свободных поверхностей полностью обуславливается функциональным назначением изделия по ГОСТ 2.053.

Примечание - Многообразие поверхностей деталей изделий по ГОСТ 21495 сводится к четырем видам:

- функциональные (исполнительные) поверхности - поверхности, при помощи которых деталь выполняет свое служебное назначение;

- основные базы - поверхности, при помощи которых определяется положение данной детали в изделии;

- вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной;

- свободные поверхности - поверхности, не соприкасающиеся с поверхностями других деталей, служащие для соединения основных, вспомогательных и функциональных.

5.6 На 3-м этапе определяют геометрические размеры по ГОСТ 2.052, в том числе свободные и функциональные (исполнительные). Проверку формы и размеров изделия осуществляют из условий обеспечения функционального назначения изделия.

5.7 На 4-м этапе исходя из функционального назначения изделия проводят моделирование и расчеты различного характера, в том числе методом конечных элементов по ГОСТ Р ИСО 10303-107.

5.8 Завершающим этапом процесса конструирования является формализация (оформление) результатов и проведение операций нормоконтроля документации. При этом при применении АТ итоговым результатом конструирования должна являться электронная модель изделия по ГОСТ 2.052 (3D-модель изделия) для последующей конвертации в рабочий файл 3D-принтера (управляющий машинный код).

5.9 Если условие прочности (или иное требование к изделию) не выполнено, проводят работы по корректировке геометрической формы и размеров изделия, применяемого материала.

За счет материала варьируют механические (предельно допускаемые прочностные и упругие) характеристики изделия. Обеспечение механических характеристик изделия осуществляют преимущественно изменением геометрических форм и размеров изделия, в том числе с использованием следующего набора инструментов:

- минимизации элементов, работающих на изгиб, введения элементов, работающих на растяжение и сжатие;

- применение элементов оптимального поперечного сечения (тонкостенные профили и оболочки с наилучшим соотношением момента инерции к массе).

Примечание - Необходимо учитывать, что в ходе процесса изменения геометрических форм и размеров изделия могут появиться поверхности, требующие дополнительных технологических поддержек, которые при постобработке будет затруднительно (невозможно) удалить.

6 Требования к показателям изделий

6.1 При конструировании изделий необходимо определять, оценивать и учитывать конструктивные и функциональные показатели (характеристики, свойства) изделий в части соответствия:

- внешним воздействующим факторам;

- экологическим требованиям;

- экономическим требованиям;

- требованиям к заданной геометрии;

- требованиям к физико-механическим свойствам материала;

- требованиям к надежности изделия.

6.2 Внешние воздействующие факторы определяют:

- как температурные режимы работы изделия: диапазоны температур хранения и температур эксплуатации изделия (рабочих температур), цикличность температурных воздействий;

- условия эксплуатации изделия в части воздействия агрессивных сред (химических веществ, вступающих в реакцию с материалом изделия, веществ, поглощаемых материалом изделия, коррозионных процессов);

- воздействие излучений (неионизирующих: света, радиоволн, микроволн и т.д.; ионизирующих: альфа-, бета-, гамма-излучений, рентгеновского излучения и т.д.);

- воздействие энергосиловых нагрузок, электромагнитного излучения, в т.ч. от электросиловых установок и (или) от наведенного потенциала;

- условия эксплуатации изделия в части внешних механических воздействий [растяжение, сжатие, изгиб, кручение, сдвиг, периодические (циклические) нагрузки, удар, вибрация];

- биологические воздействия.

6.3 Экологические требования определяют:

- как уменьшение объема используемого материала, снижение массы изделия;

- возможность переработки (утилизации) материала;

- возможность повторного использования изделия (ремонт, восстановление);

- минимизацию отходов при производстве;

- минимизацию энергетических и прочих затрат;

- минимизацию отходов, негативно воздействующих на окружающую среду (классифицируемых как опасные).

6.4 Экономические требования определяют:

- как стоимость разработки изделия;

- стоимость изготовления изделия;

- время изготовления изделия (включая время подготовительных операций);

- объем выпуска.

6.5 Требования к заданной геометрии (обеспечиваемой технологией изготовления) определяют установлением:

- габаритных размеров изделия;

- точности размеров изделия;

- чистоты (шероховатости) поверхности изделия;

- минимальных и максимальных размеров конструктивных элементов.

6.6 В части требований к физико-механическим свойствам материала изделия, обеспечиваемым технологией изготовления, рассматривают следующие характеристики:

- анизотропия свойств материала;

- электрические;

- магнитные;

- теплофизические;

- механические;

- эксплуатационные.

7 Преимущества аддитивных технологий

7.1 Преимуществом АТ является возможность непосредственного изготовления изделия по имеющейся 3D-модели (цифровой CAD-модели):

- возможность оптимизации рабочих показателей и эффективности, функционального проектирования детали;

- низкая себестоимость изготовления единичных изделий, малых партий изделий;

- возможность формирования сложной и нестандартной геометрии (в том числе внутренней), возможность объединения деталей, сокращения их общего количества в изделии;

- возможность формирования сетчатых и ячеистых структур (балки, соты, решетки, пенообразные структуры) взамен массива материала;

- низкие энергетические и ресурсные затраты;

- возможность создания функционально-градиентного распределения свойств материала (комбинации материалов) за счет изменения параметров процессов АТ с целью получения необходимых функциональных показателей изделия.

7.2 Основным способом реализации преимуществ АТ являются процедуры численной оптимизации конструкции изделий посредством применения методов математического моделирования различными программными комплексами, в частности методом конечных элементов. При этом из конструкции изделия исключается либо заменяется на совокупность элементов простой формы - ячеистые структуры (балки, соты, решетки, пенообразные структуры) - материал, не требующийся для обеспечения функционального назначения изделия, заданных прочностных характеристик и жесткости.

8 Ограничения аддитивных технологий

8.1 Ограничения АТ обуславливаются следующими факторами:

- материалами и их свойствами;

- характеристиками технологического оборудования;

- необходимостью постобработки.

8.2 Ограничениями АТ, обусловленными материалами и их свойствами (по отношению к субтрактивным технологиям металлообработки), являются:

- номенклатура материалов;

- анизотропия свойств сплавленного материала, наиболее выраженная между направлениями, параллельными плоскости построения (плоскости ХУ) и вертикали построения (оси Z);

- более низкая плотность (и высокая пористость) сплавленного материала;

- разница в механических свойствах сплавленного материала - характеристиках усталостной и ударной прочности.

8.3 Ограничениями АТ, обусловленными геометрическими возможностями (характеристиками технологического оборудования), являются:

- габаритные размеры изделия;

- чистота (шероховатость) получаемой поверхности;

- точность изготовления изделий, которая определяется точностью позиционирования подвода материала и энергии, а также усадкой материала при сплавлении;

- угол наклона поверхностей изделий в сравнении с критическим;

- минимальные размеры элементов - наименьшие возможные размеры элемента, которые можно получить посредством рассматриваемой АТ, как для сплошных объемов материала изделия (ребра, выступы), так и для полостей (отверстия, пазы, проточки);

- максимальное соотношение геометрических размеров элементов (отношение максимального размера элемента к его минимальному размеру) - взаимосвязь между шириной и высотой или длиной для горизонтальных, наклонных и вертикальных элементов;

- минимальный интервал (зазор) между элементами.

Ограничениями АТ, связанными с геометрической формой изделий, являются вопросы дискретизации 3D-модели (цифровой CAD-модели) изделия. Данный аспект необходимо учитывать при подготовке и конвертации файлов 3D-модели перед изготовлением.

8.4 Ограничения АТ по постобработке обуславливаются необходимостью проведения следующих операций:

- термообработки (отпуска, отжига, нормализации, горячего изостатического прессования) изделий для обеспечения стабильности геометрии, исключения возможного коробления, снятия остаточных напряжений, улучшения микроструктуры и механических свойств материалов;

- удаления опорных (поддерживающих) структур;

- очистки изделия от остатков сырьевых материалов;

- обработки поверхности с целью получения необходимой чистоты поверхности (шероховатости), элементов малых размеров (не обеспечиваемых технологией АТ), посадочных размеров, нанесения специальных покрытий, модификации поверхности, термохимической обработки.

В рамках постобработки следует учитывать операции по контролю качества изделия, ремонту дефектов изделия (если допустимо), оценке качества образцов и проб материала.

Для обеспечения процессов постобработки необходимо обеспечить соответствующие припуски при конструировании изделий.

9 Условия применения аддитивных технологий

9.1 Типовыми условиями применения АТ для изготовления изделия являются:

- наличие материалов для рассматриваемого изделия;

- соответствие размеров изделия возможностям оборудования, в том числе с учетом изготовления изделия частями с последующей сборкой.

9.2 Для оценки целесообразности применения АТ рекомендуется использовать следующие параметры:

- отношение массы материала заготовки изделия до обработки к массе готового изделия после обработки;

- длительность изготовления, отношение объема материала изделия к сроку изготовления изделия;

- стоимость изготовления, отношение стоимости изготовления изделия к объему изделия.

9.3 В качестве определяющих признаков целесообразности применения АТ рекомендуется рассматривать следующие условия:

- мелкосерийность (прототипирование или единичное производство);

- коэффициент использования материала для субтрактивных технологий составляет более 2, т.е. масса изделия, изготовленного субтрактивными технологиями, составляет менее 50% от массы исходного материала (заготовки);

- отношение параметров длительности изготовления для АТ и субтрактивных технологий составляет менее 2, т.е. время изготовления изделия посредством АТ не более чем в два раза превышает время для субтрактивных технологий;

- отношение параметров стоимости изготовления для АТ и субтрактивных технологий составляет менее 2, т.е. стоимость изготовления изделия посредством АТ не более чем в два раза превышает стоимость для субтрактивных технологий.

Примечание - Данные признаки целесообразности определены с учетом возможности оптимизации конструкции изделий для АТ.

9.4 В качестве определяющих признаков нецелесообразности (отсутствия перспективы) применения (рассмотрения вопроса о применении) АТ следует рассматривать следующие условия:

- коэффициент использования материала для субтрактивных технологий составляет менее 2, т.е. масса изделия, изготовленного субтрактивными технологиями, составляет более 50% от массы исходного материала (заготовки);

- отношение параметров длительности изготовления для АТ и субтрактивных технологий составляет более 2;

- отношение параметров стоимости изготовления для АТ и субтрактивных технологий составляет более 2;

- коэффициент использования материала для изделий, изготовленных субтрактивными технологиями, составляет менее 2.

9.5 Для принятия решения о применении АТ при изготовлении изделий целесообразно наличие двух положительных признаков и более и не более одного отрицательного.

Примечание - Вышеуказанные признаки носят оценочный характер, в том числе для оценки изделий с ячеистыми структурами (балки, соты, решетки, пенообразные структуры), так как в данном случае крайне высоко влияние оптимизации (инжиниринга) подобных изделий.

9.6 Решение о применении АТ рекомендуется принимать с учетом:

- типовых условий применимости АТ по 9.1;

- результатов анализа оптимизации изделия для АТ;

- результатов подготовки оптимизированного изделия для печати с учетом особенностей вида и конкретного оборудования АТ.

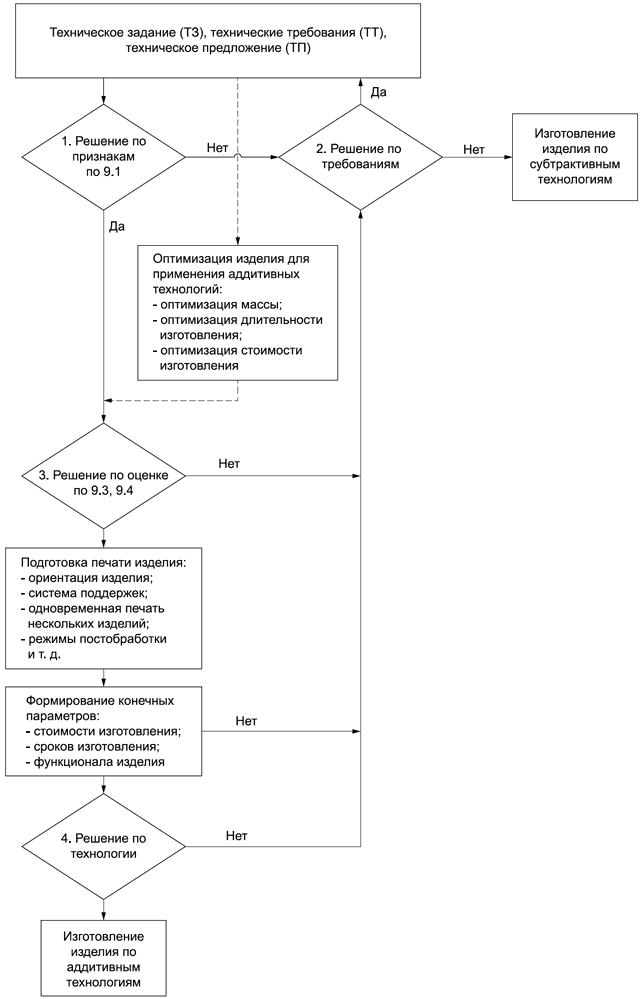

Типовой алгоритм принятия решений представлен на рисунке 1. На схеме обозначены четыре ключевые точки принятия решений о применимости АТ.

9.6.1 Точка 1 - Решение по признакам

На данном этапе принимают решение о целесообразности рассмотрения применения АТ в соответствии с условиями, описанными в 9.1.

|

Рисунок 1 - Схема принятия решения о применении аддитивных технологий

9.6.2 Точка 2 - Решение по требованиям

На данном этапе получена информация о нецелесообразности применения АТ и рассмотрена возможность изменения концептуальных требований к изделию, в частности:

- использование в конструкции изделия ячеистых структур (балки, соты, решетки, пенообразные структуры);

- изменение подхода к формированию требований к изделию, например: к рассмотрению более крупного узла (сборочного узла), элементом которого являлось изделие, объединению нескольких элементов сборки в один и т.д., либо наоборот - разделения изделия на несколько элементов для последующей сборки (при условии простоты такой сборки, экономической целесообразности производственного процесса).

9.6.3 Точка 3 - Решение по оценке

На данном этапе известны результаты оптимизации конструкции изделия, примерные оценки стоимости и времени изготовления изделия, основные функциональные показатели. Принимают решение по целесообразности реализации процесса изготовления изделия на конкретном оборудовании.

9.6.4 Точка 4 - Решение по технологии

На основании всех собранных данных, стоимости, сроках изготовления и функционале изделия принимают решение об изготовлении изделия методом АТ.

УДК: 669.04:006.354 | ОКС: 25.040.99 |

77.160 | |

Ключевые слова: аддитивные технологии, конструирование, изделие, металлические изделия, руководящие принципы | |

Электронный текст документа

и сверен по:

, 2020