ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

ИСО 13041-6—

2021

УСЛОВИЯ ИСПЫТАНИЙ ТОКАРНЫХ СТАНКОВ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ И ТОКАРНЫХ ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ

Часть 6

Точность обработки испытательного образца (ISO 13041-6:2009, Test conditions for numerically controlled turning machines and turning centres — Part 6: Accuracy of a finished test piece, IDT)

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «РСТ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2021 г. № 1255-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13041-6:2009 «Станки токарные многоцелевые с числовым программным управлением. Условия испытания. Часть 6. Точность обработанного образца-изделия» (ISO 13041-6:2009 «Test conditions for numerically controlled turning machines and turning centres — Part 6: Accuracy of a finished test piece», IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 «Станки», подкомитетом SC 2 «Условия испытаний металлорежущих станков».

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5—2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2009

© Оформление. ФГБУ «РСТ», 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Общие положения

4 Проверка характеристик станка

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Библиография

Введение

Международная организация по стандартизации (ИСО) является всемирной федерацией национальных организаций по стандартизации (комитетов — членов ИСО). Разработка международных стандартов обычно осуществляется техническими комитетами ИСО. Каждый комитет-член, заинтересованный в деятельности, для которой был создан технический комитет, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ИСО, также принимают участие в работах. ИСО работает в тесном сотрудничестве с Международной электротехнической комиссией (МЭК) по всем вопросам стандартизации в области электротехники.

Международные стандарты разрабатываются в соответствии с правилами, приведенными в Директивах ИСО/МЭК, часть 2.

Основная задача технических комитетов — разработка международных стандартов. Проекты международных стандартов, принятые техническими комитетами, рассылаются комитетам-членам на голосование. Их опубликование в качестве международных стандартов требует одобрения не менее 75 % комитетов-членов, принимающих участие в голосовании.

Настоящее второе издание стандарта отменяет и заменяет первое издание (ИСО 13041-6:2005), которое было технически пересмотрено.

ИСО 13041 под общим названием «Станки токарные с числовым программным управлением и токарные обрабатывающие центры. Условия испытаний» состоит из следующих частей:

- часть 1: Геометрические испытания станков с горизонтальным шпинделем для крепления заготовки;

- часть 2: Геометрические испытания станков с вертикальным шпинделем для крепления заготовки;

- часть 3: Испытания геометрических параметров станков с перевернутыми вертикальными шпинделями для крепления обрабатываемой детали;

- часть 4: Точность и повторяемость позиционирования линейных осей и осей вращения;

- часть 5: Точность подачи, скоростей и интерполяций;

- часть 6: Точность обработанного образца-изделия;

- часть 7: Оценка характеристик контурной обработки в координатных плоскостях;

- часть 8: Оценка температурных деформаций.

Токарный станок с числовым программным управлением — это станок, в котором главным движением является вращение обрабатываемой заготовки относительно невращающегося режущего инструмента(ов) и в котором сила резания обеспечивается вращением обрабатываемой заготовки, а не инструмента. Станок управляется системой числового управления (ЧУ), обеспечивающей автоматическое функционирование в соответствии с ИСО 13041-1:2004, пункт 3.3. Станок может быть одношпиндельным или многошпиндельным.

Токарный обрабатывающий центр — это токарный станок с ЧУ, оснащенный приводным инструментом(и) и способный управлять ориентацией шпинделя для крепления обрабатываемой заготовки, вращающегося вокруг собственной оси. Этот станок может включать дополнительные функции, например, автоматическую замену инструмента из инструментального магазина.

Стандарт серии ИСО 13041 имеет целью дать наиболее полную и исчерпывающую информацию по геометрическим, позиционным, профильным, тепловым и механическим испытаниям, которые могут выполняться для сравнения, подтверждения, приемки и других целей.

Стандарт серии ИСО 13041 со ссылками на соответствующие части ИСО 230 устанавливает порядок испытаний токарных обрабатывающих центров и токарных станков с ЧПУ с/без задней бабки, устанавливаемых отдельно или встроенных в гибкие производственные системы. Этот стандарт также устанавливает допуски или максимально допустимые значения для результатов испытания, соответствующих основному назначению и нормальной точности токарных обрабатывающих центров и токарных станков с ЧПУ.

ГОСТ Р ИСО 13041-6—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСЛОВИЯ ИСПЫТАНИЙ ТОКАРНЫХ СТАНКОВ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ И ТОКАРНЫХ ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ

Часть 6

Точность обработки испытательного образца

Test conditions for numerically controlled turning machines and turning centres. Part 6. Accuracy of a finished test piece

Дата введения — 2022—07—01

1 Область применения

Настоящий стандарт в соответствии с требованиями ИСО 230-1 устанавливает порядок проведения серии испытаний стандартных образцов-изделий резанием в условиях чистовой обработки. В нем также указываются характеристики и размеры самих образцов-изделий.

В настоящем стандарте определяются минимальные требования к оценке точности обработки образцов-изделий на токарных станках.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 230-1:1996, Test code for machine tools — Part 1: Geometric accuracy of machines operating under no-load or finishing conditions (Свод правил по испытанию станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в режиме чистовой обработки)

ISO 1101, Geometrical product specifications (GPS) — Geometrical tolerancing — Tolerances of form, orientation, location and run-out (Геометрические характеристики изделий (GPS). Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения)

ISO 13041-1:2004, Test conditions for numerically controlled turning machines and turning centres — Part 1: Geometric tests for machines with horizontal workholding spindle(s) (Условия испытаний для токарных станков с числовым программным управлением и токарных обрабатывающих центров. Часть 1. Испытания геометрических параметров станков с горизонтальным шпинделем для крепления обрабатываемой детали)

ISO 13041-2, Test conditions for numerically controlled turning machines and turning centres — Part 2: Geometric tests for machines with a vertical workholding spindle (Станки токарные с числовым программным управлением и токарные обрабатывающие центры. Условия испытаний. Часть 2. Геометрические испытания станков с вертикальным шпинделем для крепления заготовки)

ISO 13041-3, Test conditions for numerically controlled turning machines and turning centres — Part 3: Geometric tests for machines with inverted vertical workholding spindles (Станки токарные многоцелевые с числовым программным управлением. Условия испытания. Часть 3. Испытания геометрических параметров станков с перевернутыми вертикальными шпинделями для крепления обрабатываемой детали)

Издание официальное

3 Общие положения

3.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражаются в миллиметрах; угловые размеры — в градусах, а угловые отклонения и соответствующие допуски — соотношениями; но в некоторых случаях для большей ясности можно использовать микрорадианы и угловые секунды. Следует всегда иметь в виду эквиваленты следующих выражений:

0,010/1000 = 10 • 10’6 = 10 ррад = 2".

3.2 Ссылки на ИСО 230-1

Для применения настоящего стандарта следует руководствоваться требованиями ИСО 230-1, особенно по установке станков перед испытаниями, прогреванию станка, описанию способов измерения, а также оценке и представлению результатов.

3.3 Последовательность испытаний

Последовательность испытаний, представленная в настоящем стандарте, ни в коем случае не определяет практический порядок проведения испытаний.

3.4 Необходимые испытания

При испытании станка не всегда необходимо или возможно проводить все испытания, приведенные в настоящем стандарте. Если испытания требуются для целей приемки, то выбор испытаний исследуемых компонентов и/или свойств станка зависит от пользователя при условии согласования с поставщиком/производителем. Такие испытания должны четко указываться при заказе станка. Простая ссылка на настоящий стандарт для целей приемочных испытаний без уточнения проводимых испытаний и без соглашения о соответствующих расходах не может рассматриваться в качестве обязательства для любой стороны договора.

При испытании станков с подвижной поперечиной допуски, указанные в настоящем стандарте, применяются, когда положение поперечины зафиксировано в определенном месте (предпочтительно в середине хода или в каком-либо другом заранее определенном положении при условии соглашения между поставщиком/производителем и пользователем).

3.5 Средства измерений

Средства измерения, указанные в испытаниях, описанных в разделе 4, приводятся только для примера. Могут использоваться другие приборы, способные измерять те же показатели и имеющие такую же погрешность измерения. Датчики линейного смещения должны иметь разрешение 0,001 мм или выше. См. ИСО 14253-1, ISO/TS 14253-2 и ISO/TR 16015.

3.6 Фиксация образцов-изделий

Образец-изделие устанавливают на соответствующем зажимном приспособлении или в патроне таким образом, чтобы обеспечивалась максимальная устойчивость инструментов и зажимных приспособлений. Монтажные поверхности зажимных приспособлений и образца-изделия должны быть плоскими и/или цилиндрическими. Рекомендуется использовать соответствующие крепежные средства для обеспечения прохода инструмента (если применимо).

Примечание — Фиксация образца-изделия может оказать значительное влияние на результаты испытаний. Поэтому параметры, относящиеся к фиксации образца-изделия, такие как тип и количество зажимов, величина силы зажима, должны тщательно учитываться.

3.7 Материалы образцов-изделий, параметры оснастки и резания

Материал образца-изделия, инструментальную оснастку и соответствующие параметры резания согласуют и фиксируют поставщик/производитель и пользователь. Материал образца-изделия должен иметь соответствующее обозначение.

3.8 Размеры образцов-изделий

Если образцы-изделия подвергаются механической обработке несколько раз с последующим уменьшением внешних размеров, рекомендуется, чтобы при использовании конечного образца-изделия в целях приемки он соответствовал размерам, указанным в настоящем стандарте.

Если образцы-изделия взяты из предыдущих испытаний резанием и пригодны для многократного использования, то их размеры должны оставаться в пределах 10 % от указанных в настоящем стандарте. При повторном использовании образцов-изделий, необходимо проводить обработку с небольшой глубиной резания, чтобы очистить все поверхности перед проведением новых испытаний в условиях чистовой обработки.

Рекомендуется также, чтобы тип и серийный номер станка, дата испытания, а также названия и ориентации осей были отмечены на образцах-изделиях, и чтобы они предоставлялись вместе со станком в качестве справочной информации.

В принципе, для целей приемки следует обрабатывать не более одной детали каждого типа. В случае особых требований, таких как статистическая оценка рабочих характеристик станка, обработка большего количества образцов-изделий подлежит согласованию между поставщиком/производителем и пользователем.

Необходимо выполнить предварительные проходы для того, чтобы глубина резания была постоянной, насколько это возможно.

3.9 Протокол испытаний

Для проведения испытаний в соответствии с требованиями настоящего стандарта следующая информация должна быть максимально полной и включаться в протокол испытания:

а) материал и размеры образца-изделия;

Ь) материал и размеры инструмента;

с) скорость(и) резания;

d) скорость(и) подачи;

е) глубина(ы) резания;

f) оси, используемые для обработки;

д) условия фиксации образцов-изделий;

h) другие параметры резания, например, смазочно-охлаждающая жидкость.

3.10 Размерные категории станков

Для целей серии стандарта ИСО 13041 станки подразделяются на категории по размерам в зависимости от ориентации их рабочего шпинделя (горизонтальный шпиндель для крепления обрабатываемой заготовки см. в ИСО 13041-1, вертикальный шпиндель для крепления обрабатываемой заготовки см. в ИСО 13041-2, перевернутый вертикальный шпиндель для крепления обрабатываемой заготовки см. в ИСО 13041-3).

Категории и диапазоны размеров указаны в испытаниях резанием настоящего стандарта и поэтому повторяются здесь для удобства пользователя.

Согласно ИСО 13041-1 токарные станки с числовым управлением и токарные обрабатывающие центры с горизонтальным шпинделем для крепления обрабатываемой заготовки подразделяются на три категории на основании критериев, указанных в таблице 1.

Таблица 1 — Диапазон размеров станков с горизонтальным шпинделем для крепления обрабатываемой заготовки

Критерий | Категория 1 | Категория 2 | Категория 3 |

Наибольший диаметр заготовки, устанавливаемой над станиной | D < 250 | 250 < D < 500 | 500 < D < 1 000 |

Номинальный диаметр прутка | сГ <25 | 25 < d' < 63 | 63 < d' |

Номинальный диаметр патрона | d< 125 | 125 < d <250 | 250 < d |

Примечание 1 — Определение номинального диаметра патрона приведено в ИСО 3442-1 и ИСО 3442-2.

Примечание 2 — Выбор критериев — на усмотрение производителя.

Согласно ИСО 13041-2 токарные станки с числовым управлением и токарные обрабатывающие центры с вертикальным шпинделем для крепления обрабатываемой заготовки подразделяются на четыре категории на основании критериев, указанных в таблице 2.

Таблица 2 — Диапазоны размеров станков с вертикальным шпинделем для крепления обрабатываемой заготовки

Критерий | Категория 1 | Категория 2 | Категория 3 | Категория 4 |

Номинальный диаметр патрона | £/<500 | 500 < d< 1000 | 1000 <£/<5000 | d > 5000 |

Диаметр шпинделя/стола для крепления обрабатываемой заготовки | D <500 | 500 < D< 1000 | 1000 < D<5000 | D > 5000 |

Примечание 3 — Определение номинального диаметра патрона дается в ИСО 3442-1 и ИСО 3442-2.

Согласно ИСО 13041-3 токарные станки с числовым управлением и токарные обрабатывающие центры с обратным вертикальным шпинделем для крепления обрабатываемой заготовки подразделяются на три размерные категории на основании критериев, указанных в таблице 3.

Таблица 3 — Диапазоны размеров станков с обратным вертикальным шпинделем для крепления обрабатываемой заготовки

Критерий | Категория 1 | Категория 2 | Категория 3 |

Номинальный диаметр патрона | d<250 | 250 < £/<400 | £/>400 |

Максимальный диаметр заготовки, обрабатываемой на станке | О<315 | 315 < D < 500 | D> 500 |

Примечание 4 — Определение номинального диаметра патрона приведено в ИСО 3442-1 и ИСО 3442-2.

4 Проверка характеристик станка

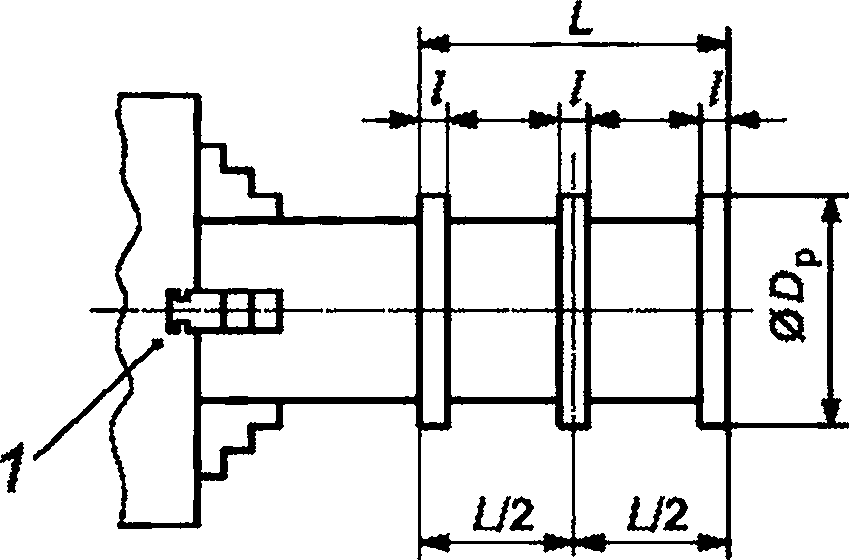

Цель испытания

М1

Обточка цилиндрического образца-изделия:

а) круглость;

Ь) постоянство обработанных диаметров.

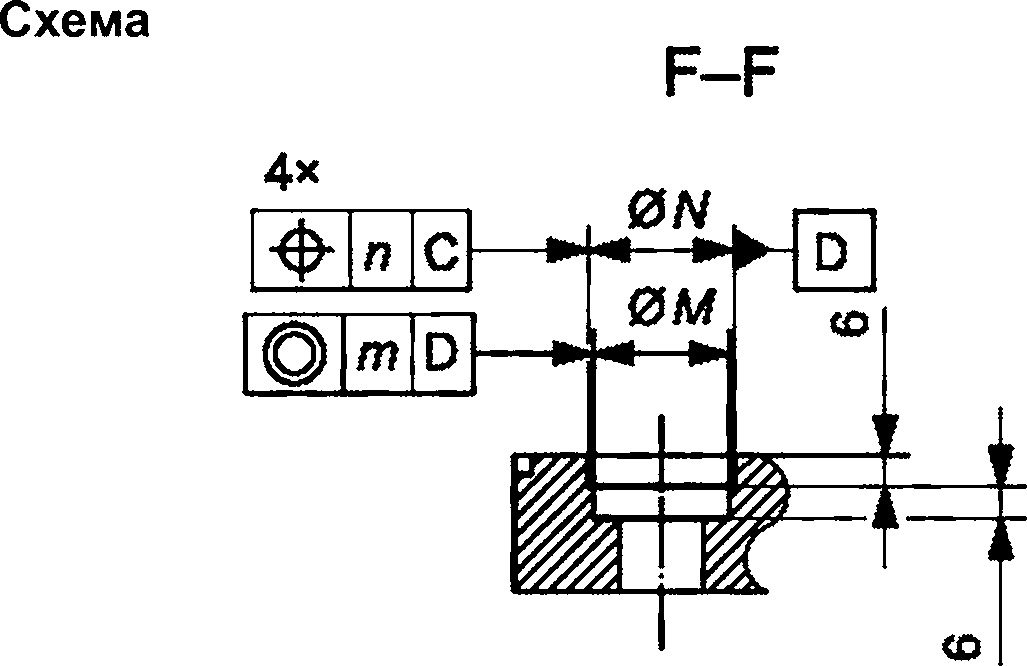

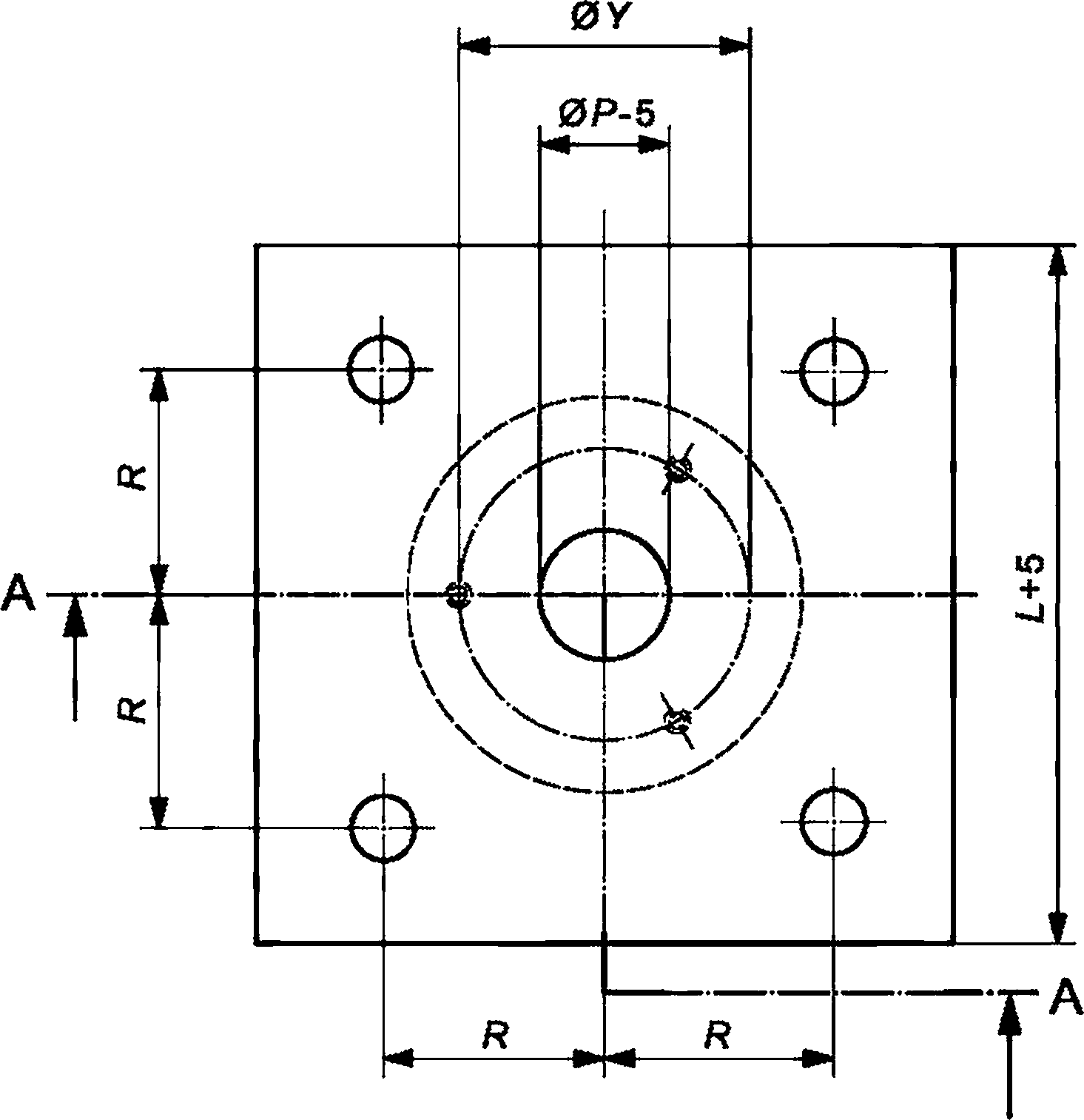

Схема

Условные обозначения:

1 — патрон; /следует выбирать в соответствии с измерительным прибором. Расстояние между торцом патрона и первым шагом, 0 D, должно быть меньше L.

Для станков с горизонтальным шпинделем для крепления обрабатываемой заготовки (ИСО 13041-1): | Для станков с вертикальным шпинделем для крепления обрабатываемой заготовки (ИСО 13041-2) или |

Для прутковых станков: | перевернутым вертикальным шпинделем для кре- |

L = 2,5 х d' (d' — номинальный диаметр прутка); Dp, min = х Для патронных станков: | пления обрабатываемой заготовки (ИСО 13041-3): L = 0,8 х d (d— номинальный диаметр патрона) или L = 0,66 х наибольшая длина обточки (ход Z), |

L = 0,8 х d (d— номинальный диаметр патрона) или L = 0,66 х наибольшая длина обточки (ход Z), в зависимости от того, какая из величин меньше; Dp, min = 0.3 х L. | в зависимости от того, какая из величин меньше; '-max = 1500; Dp, min " 0’5 х '-’ Dp, max ” 1000- |

Средства измерения

Для а) — кругломер.

Для Ь) — микрометр.

Замечания и ссылки на ИСО 230-1:1996, пункты 4.1, 6.6 и 6.8

Для Ь) показания снимаются на каждой полосе только в одной плоскости, вариации показаний между соседними полосами не должны превышать 75 % допуска.

Записывают используемые оси станка.

Примечание — В качестве цилиндрической заготовки можно использовать толстостенную трубку вместо сплошного стержня.

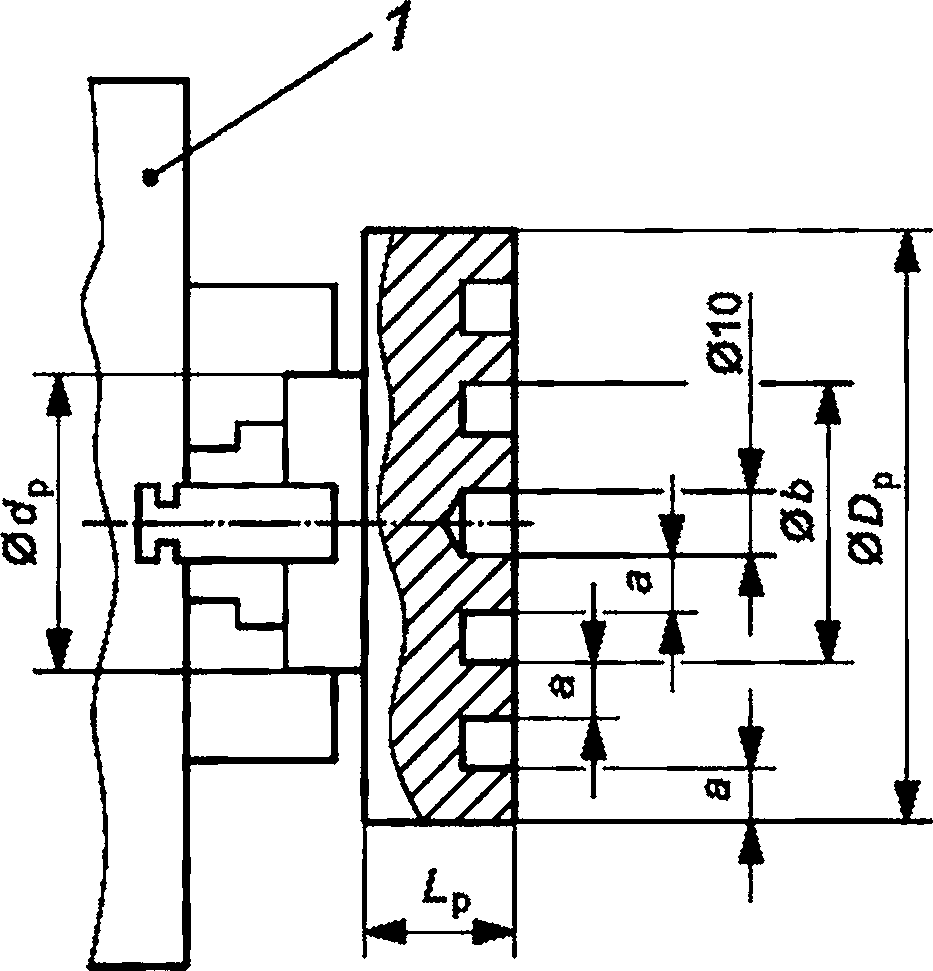

Цель испытания

Проверка плоскостности поверхностей, перпендикулярных оси шпинделя

Схема

Условные обозначения: 1 — патрон

Станки с горизонтальными шпинделями для крепления обрабатываемой заготовки (ИСО 13041-1) и перевернутым вертикальным шпинделем для крепления обрабатываемой заготовки (ИСО 13041-3):

Ор = 0,8 х номинальный диаметр патрона или

Dp = 1 х номинальный диаметр прутка;

^р.тах = 300’

для Dp < 160 среднее кольцо можно удалить;

для Dp < 60 все канавки можно пропустить;

Lp = 0,25 х номинальный диаметр патрона;

^-р.гпах “ 60,

dp = 0,5 х D или номинальный диаметр прутка;

dp min = 75 (для патронных станков);

b = Dp/2 - а.

М2

Станки с вертикальными шпинделями для крепления обрабатываемой заготовки (ИСО 13041-2):

Dp = 0,8 х номинальный диаметр патрона;

Dn тяу = 300 (катего-рия 1), = 400 (категория 2), = 800 (категория 3), = 1 500 (категория 4); dp = 0,5 х Dp (когда деталь находится в патроне для предотвращения деформации);

Lp = 0,25 х номинальный диаметр патрона;

^-р,тах ~ 300, b = Dp/2 - а.

Размер а следует выбирать в соответствии с измерительным прибором.

Примечание — Определение номинального диаметра патрона дается в ИСО 3442-1 и ИСО 3442-2.

Допуск | Станки с горизонтальным шпинделем (ИСО 13041-1) и станки с перевернутым вертикальным шпинделем (ИСО 13041-3) | Станки с вертикальным шпинделем (ИСО 13041-2)а | |||||

Категория | Категория | ||||||

1 | 2 | 3 | 1 | 2 | 3 | 4 | |

Плоскостность | 0,010 | 0,015 | 0,020 | 0,015 | 0,02 | 0,03 | 0,04 |

Измеренные отклонения

Класс и категория станка

аДопуски применяются только к станкам с неподвижной поперечиной. Допуски для станков с регулируемыми по высоте поперечинами зависят от способа установки и/или регулировки поперечин после подъема или опускания и должны быть согласованы между поставщиком и пользователем.

Средства измерения

Датчик линейного смещения, поверочная плита или координатно-измерительная машина (КИМ)

Замечания и ссылки на ИСО 230-1:1996, пункты 4.1 и 5.321.1

Измерения записывают не менее чем для двух диаметров.

Любое отклонение не должно приводить к выпуклости поверхности, за исключением случаев отдельной договоренности.

Записывают используемые оси станка.

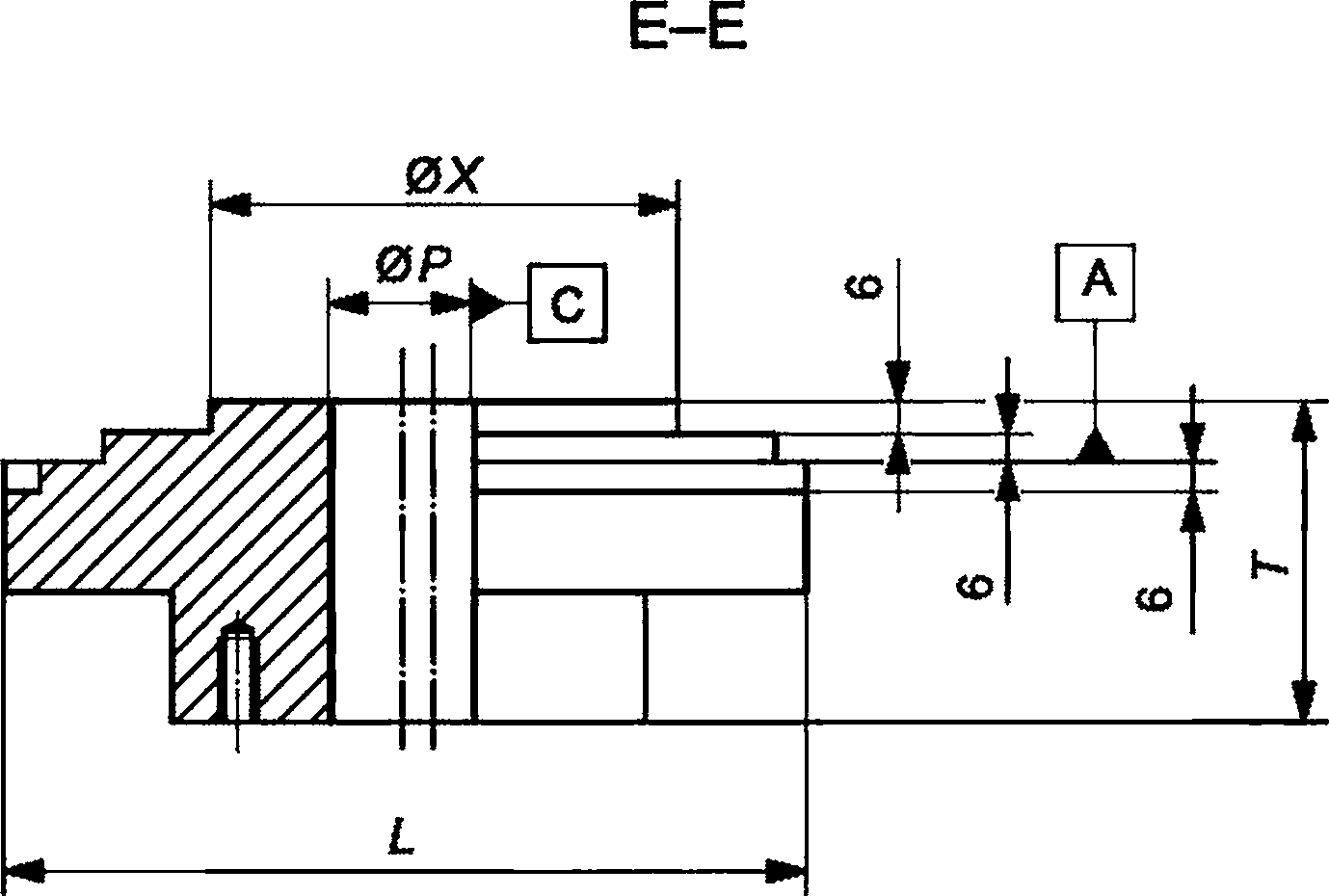

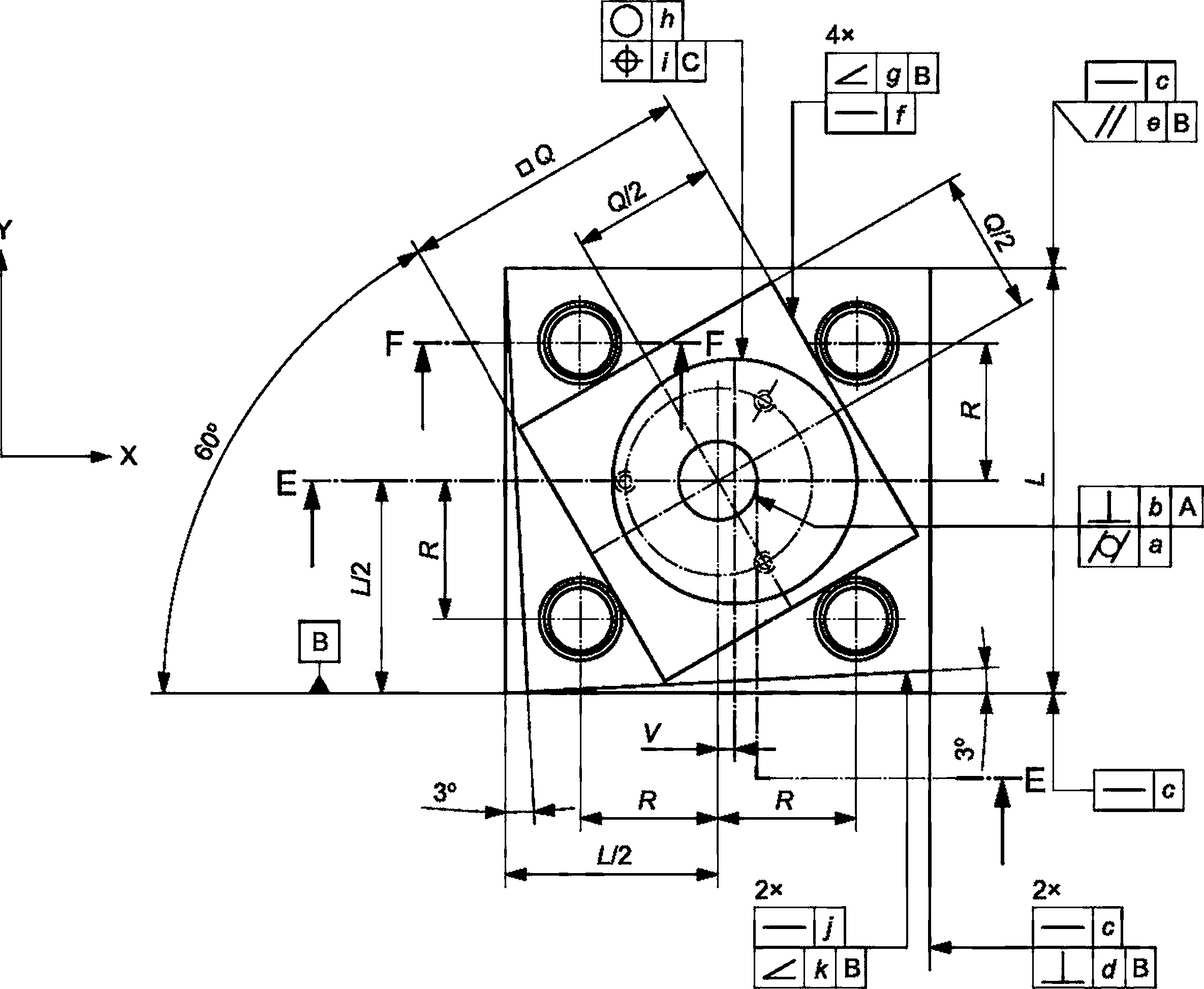

Цель испытания

Проверка функций позиционирования и контурной обработки станка при различных кинематических условиях.

Данное испытание применяется ко всем токарным обрабатывающим центрам с числовым управлением, описанным в ИСО 13041, с инструментами, закрепляемыми в поворотном шпинделе. Обозначение образца-изделия (размер), подлежащего обработке, и комбинация осей, используемая для обработки в целях приемки, должны быть согласованы между поставщиком/производителем и пользователем.

Размеры с L по Z приводятся в таблице 4. Детали предварительно обработанной заготовки см. на рисунке 1. | |

Допуск Допуски с а по т приводятся в таблице 5. | Измеренные отклонения См. таблицу 5. |

Средства измерения См. таблицу 5. | |

Замечания и ссылки на ИСО 230-1:1996, пункт 5.211 Чтобы определить отклонения от прямолинейности, перпендикулярности и параллельности, для каждой прямой стороны (квадрата, ромба или наклонных торцов) должны быть выполнены измерения не менее чем в 10 точках. Для порверки круглости (или цилиндричности), если измерение не является непрерывным, проверяют не менее 15 точек (для цилиндричности в каждой измеренной плоскости). Для проверки круглости рекомендуется проводить непрерывные измерения без фильтрации. Все элементы образца-изделия должны быть обработаны с использованием осей С и X или X и У (с использованием только двух осей). Если при обработке образца-изделия используют интерполяцию оси шпинделя и линейной оси (например, X и С), то не должно быть никаких промежуточных перемещений других линейных осей (например, У). Если при обработке образца-изделия используют две линейные оси с достаточным ходом (например, X и У), то не должно быть промежуточных перемещений шпинделя, удерживающего образец-изделие. Для обоих вариантов необходимо, чтобы оси двигались синхронно на медленных скоростях, аналогично движениям при обработке поверхностей с углом наклона 3°. Для станка с дополнительной осью У используемая пара осей подлежит согласованию между производителем и пользователем и должна указываться в протоколе испытаний. |

Таблица 4 — Размеры образца-изделия М3 и заготовки

Размер | Обозначение образца-изделия | ||

ИСО 13041-6-M3-80 | ИСО 13041-6-M3-160 | ИСО 13041-6-M3-320 | |

La | 80 | 160 | 320 |

0Mb | 14 | 26 | 43 |

0Nb | 16 | 28 | 45 |

0рс | 16 | 30 | 50 |

Qd | 54 | 110 | 220 |

R | 27 | 52 | 110 |

0S | 55 | 110 | 240 |

Т | 50 | 50 | 80 |

и | 20 | 20 | 40 |

V | 2 | 5 | 9 |

0Х6 | 50 | 96 | 202 |

У | 42 | 90 | 200 |

Z | Мб х 1; ГЛубИНОЙ 10 | М8 х 1,25; глубиной 12 | М12 х 1,5; глубиной 20 |

а Внешний квадрат со стороной длиной «Ь>. ь Четыре расточенных отверстия 0М и четыре раззенкованных отверстия 0N. Отверстия 0М следует проходить в прямом направлении оси позиционирования; отверстия 0N следует проходить в обратном направлении. Эти отверстия расположены на «R-R» от центра образца-изделия.

|

Окончание таблицы 4

На токарных обрабатывающих центрах без дополнительной оси Y эту окружность следует обрабатывать путем вращения оси С за периметром концевой фрезы при подаче оси X в образец-изделие для поворота оси С на 180° с последующим изменением направления оси X на полный поворот оси С на 360° при сохранении той же скорости подачи для контурной обработки. Такое движение по оси X создает окружность «У» с эксцентриситетом относительно центра вращения оси С и углом наклона около 3° к мгновенной касательной к окружности.

Наклонные грани по всей длине двух сторон внешнего квадрата под углом 3° или с касательной глубиной 0,05 и 6 мм на вершине сторон внешнего квадрата. Эти грани следует обрабатывать только с использованием двух линейных осей (например, X и Y).

Таблица 5 — Геометрические испытания образца М3

Допуски | Цель испытания | Допуск, обозначение образца-изделия | Средство измерения | Измеренные отклонения | ||

ИСО 13041-6-МЗ-80 | ИСО 13041-6-МЗ-160 | ИСО 13041-6-M3-320 | ||||

ЦЕНТРАЛЬНОЕ ОТВЕРСТИЕ 0Р | ||||||

а | Цилиндричность | 0,010 | 0,010 | 0,015 | КИМ или кругломер | а |

b | Перпендикулярность между осью отверстия и базой А | 0,010 | 0,010 | 0,015 | КИМ или кругломер | b |

КВАДРАТ L х L | ||||||

с | Прямолинейность | 0,030 | 0,030 | 0,045 | КИМ или поверочная | с |

сторон | линейка и датчик линейного смещения | |||||

d | Перпендикулярность | 0,040 | 0,040 | 0,060 | КИМ или угольник and | d |

сторон, прилегающих | датчик линейного сме- | |||||

к базе В | щения | |||||

е | Параллельность | 0,040 | 0,040 | 0,060 | КИМ или измеритель | е |

стороны, | высоты или датчик ли- | |||||

расположенной напротив базы В | нейного смещения | |||||

РОМБа Q х Q | ||||||

f | Прямолинейность сторон | 0,030 | 0,030 | 0,045 | КИМ или поверочная линейка и датчик линейного смещения | f |

9 | Точность угла наклона 60° к базе В | 0,040 | 0,040 | 0,060 | КИМ или синусная линейка и датчик линейного смещения | 9 |

ОКРУЖНОСТЬ 0Х | ||||||

h | Круглость | 0,030 | 0,030 | 0,040 | КИМ или прибор для измерения круглости | h |

i | Действительное расположение внешней окружности относительно базы С | 0,040 | 0,040 | 0,050 | КИМ | i |

Окончание таблицы 5

Допуски | Цель испытания | Допуск, обозначение образца-изделия | Средство измерения | Измеренные отклонения | ||

ИСО 13041-6-МЗ-80 | ИСО 13041-6-МЗ-160 | ИСО 13041-6-М 3-320 | ||||

НАКЛОННЫЕ ГРАНИ | ||||||

j | Прямолинейность граней | 0,030 | 0,030 | 0,045 | КИМ или поверочная линейка и датчик линейного смещения | j |

к | Точность углов наклона к базе В | 0,040 | 0,040 | 0,060 | КИМ или синусная линейка и датчик линейного смещения | к |

РАСТОЧЕННЫЕ ОТВЕРСТИЯ | ||||||

Соосность | ||||||

т | внутренних отверстий «N» относительно внешних отверстий «М» | 0,020 | 0,020 | 0,020 | КИМ или прибор для измерения круглости | т |

Действительное | ||||||

п | расположение отверстий «N» относительно базы С | 00,05 | 00,05 | 00,05 | КИМ | п |

а Ромб следует обрабатывать только с использованием двух линейных осей (например, X и Y).

Допуск | Станки с горизонтальным шпинделем (ИСО 13041-1) | Станки с вертикальным шпинделем (ИСО 13041-2)а | Станки с перевернутым вертикальным шпинделем (ИСО 13041-3) | |||||||

Категория | Категория | Категория | ||||||||

1 | 2 | 3 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | |

а) Круглость | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 | 0,01 | 0,015 | 0,005 | 0,005 | 0,005 |

b) Постоянство обработанных диаметров | 0,01 | 0,015 | 0,02 | 0,015 | 0,02 | 0,03 | 0,04 | 0,01 | 0,015 | 0,02 |

а Допуски применяются только к станкам с неподвижной поперечиной. Допуски для станков с регулируемыми по высоте поперечинами зависят от способа установки и/или регулировки поперечин после подъема или опускания и должны быть согласованы между поставщиком и пользователем.

Измеренные отклонения

Класс и категория станка:

а)

Ь)

А-А

Примечание 1 — Размеры L, М, Р, R, S, Т, U, Y и Z см. в таблице 4.

Примечание 2 — Резьбовые отверстия «Z» являются необязательными и используются для закрепления заготовки образца-изделия на опорной плите токарного обрабатывающего центра без соответствующего зажимного патрона (например, вертикальные обрабатывающие центры). В таких случаях, для обеспечения надлежащего монтажа, нижняя поверхность образца-изделия должна быть плоской.

а По начальному диаметру Y.

Рисунок 1 — Предварительно обработанная заготовка для образца М3

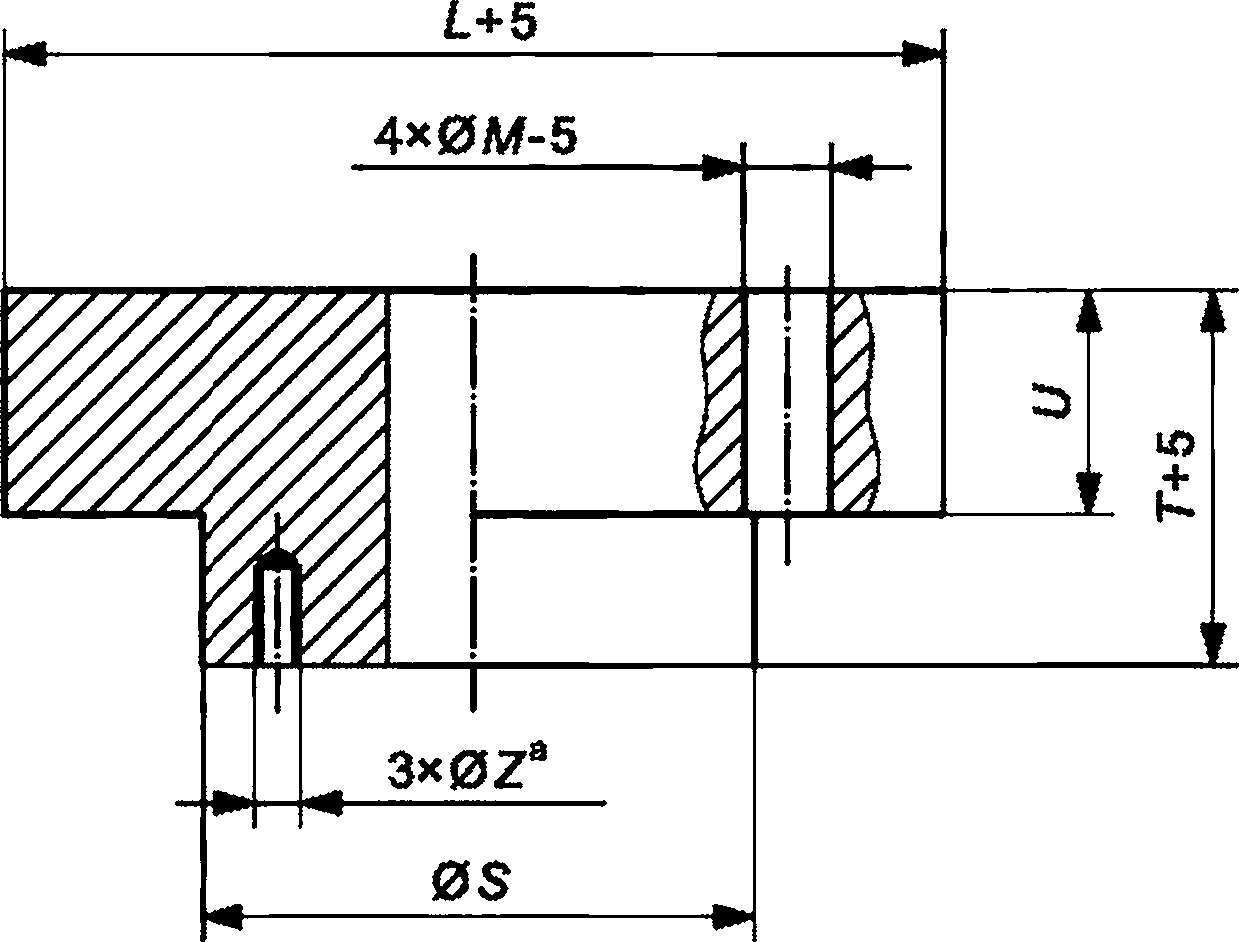

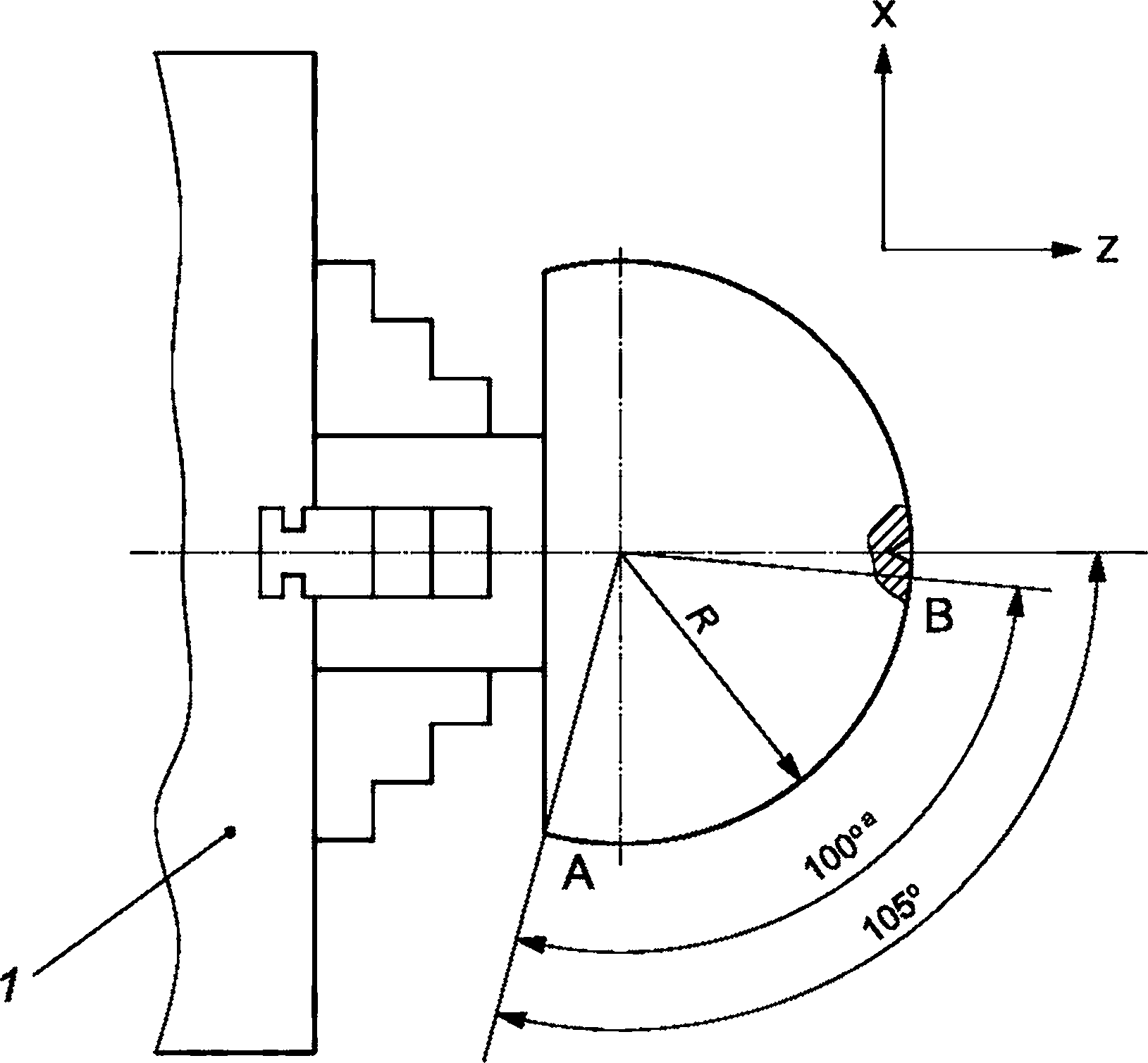

Цель испытания

М4

Проверка отклонения от круглости дуги 100° на образце-изделии (согласно ИСО 1101).

Данное испытание применяется ко всем токарным станкам с числовым управлением и токарным обрабатывающим центрам, описанным в ИСО 13041. Обозначение образца-изделия (размер), подлежащего обработке, для целей приемки должно быть согласовано между поставщиком и пользователем.

Схема

Условные обозначения:

1 — патрон.

а Измеренная дуга.

Допуск | Обозначение образца-изделия: ИСО 13041-6-: | Измеренные отклонения Обработанный образец-изделие: ИСО 13041-6-М4-... | |

М4-50 | М4-100 | М4-150 | |

Номинальный радиус, R | 50 | 100 | 150 |

Допуск круглости | 0,025 | 0,045 | 0,070 |

Средства измерения

Координатно-измерительная машина; контурный проектор.

Замечания и ссылки на ИСО 230-1:1996, пункты 6.61 и 6.622

Отклонения от круглости следует измерять в диапазоне 100° в режиме непрерывного измерения, начиная с положения А и заканчивая положением В. Положения А и В показаны на схеме выше.

Полюс полусферы не включается в измеряемую дугу.

Варианты должны быть представлены в графической форме.

Примечание 1 — Вращение плоскости измерения вокруг осевой линии детали может дать различные результаты из-за возможных ошибок оси вращения шпинделя.

Запрограммированный радиус R и методы измерения должны быть записаны.

Примечание 2 — Образец-изделие можно использовать повторно. Однако запрограммированный радиус не должен отличаться от номинального радиуса более чем на ±10 %.

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 230-1:1996 | IDT | ГОСТ ISO 230-1—2018 «Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях» |

ISO 1101 | — | * |

ISO 13041-1:2004 | IDT | ГОСТ ISO 13041-1—2017 «Станки токарные с числовым программным управлением и токарные обрабатывающие центры. Условия испытаний. Часть 1. Геометрические испытания станков с горизонтальным шпинделем для крепления заготовки» |

ISO 13041-2:2008 | IDT | ГОСТ Р ИСО 13041-2—2021 «Станки токарные многоцелевые с числовым программным управлением. Условия испытания. Часть 2. Испытания геометрических параметров станков с вертикальным шпинделем для крепления обрабатываемой детали» |

ISO 13041-3 | — | * |

Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов:

|

Библиография

[1] ISO 3442-1, Machine tools — Dimensions and geometric tests for self-centring chucks with twopiece jaws — Part 1: Manually operated chucks with tongue and groove type jaws (Станки металлорежущие. Размеры и геометрические испытания самоцентрирующих патронов с кулачками из двух частей. Часть 1. Ручные патроны с крестообразным креплением кулачков)

[2] ISO 3442-2, Machine tools — Dimensions and geometric tests for self-centring chucks with twopiece jaws — Part 2: Power-operated chucks with tongue and groove type jaws (Станки металлорежущие. Размеры и геометрические испытания самоцентрирующих патронов с кулачками из двух частей. Часть 2. Механизированные патроны с крестообразным креплением кулачков)

[3] ISO 14253-1, Geometrical product specifications (GPS) — Inspection by measurement of workpieces and measuring equipment— Part 1: Decision rules for verifying conformity or nonconformity with specifications (Геометрические характеристики изделий (GPS). Контроль обрабатываемых деталей и средств измерения при помощи измерения. Часть 1. Правила принятия решения для доказательства соответствия или несоответствия техническим условиям)

[4] ISO/TS 14253-2, Geometrical Product Specifications (GPS) — Inspection by measurement of workpieces and measuring equipment — Part 2: Guide to the estimation of uncertainty in GPS measurement, in calibration of measuring equipment and in product verification (Геометрические характеристики изделий (GPS). Контроль обрабатываемых деталей и средств измерения при помощи измерения. Часть 2. Руководство по оценке неопределенности в области измерений геометрических параметров продукции при калибровке измерительного оборудования и контроле продукции)

[5] ISO/TR 16015, Geometrical product specifications (GPS) — Systematic errors and contributions to measurement uncertainty of length measurement due to thermal influences (Геометрические характеристики изделий. Систематические ошибки и их составляющие при определении погрешности при измерении длины из-за термических воздействий)

УДК 621.9:006.354

МКС 25.040.20

Ключевые слова: методика испытаний, погрешность, отклонения, станки с ЧПУ, электроэрозионные станки, образцы-изделия

Редактор З.Н. Киселева Технический редактор В.Н. Прусакова Корректор И.А. Королева Компьютерная верстка ГД. Мухиной

Сдано в набор 10.11.2021. Подписано в печать 30.11.2021. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 2,24.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.