ГОСТ 16935-93

Группа Г27

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТОЛЫ ПОВОРОТНЫЕ КРУГЛЫЕ С РУЧНЫМ

И МЕХАНИЗИРОВАННЫМ ПРИВОДАМИ

Общие технические условия

Manually and power driven circular revolving tables.

General specifications

ОКС 25.060.20

ОКП 38 7300

Дата введения 1996-07-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации N 70 "Станки"

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 4 от 21.10.93)

За принятие проголосовали:

Наименование государств | Наименование национального органа стандартизации |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Туркменгосстандарт |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 20.04.95 N 222 межгосударственный стандарт ГОСТ 16935-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 16935-84

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на круглые поворотные столы с ручным и механизированным приводами классов точности Н, П и В, предназначенные для установки и закрепления деталей при обработке их на металлорежущих станках.

Требования настоящего стандарта являются обязательными, за исключением требований пунктов 3.1.2, 3.1.11, 3.1.12 и раздела 4.

Стандарт пригоден для сертификации.

Требования по безопасности изложены в пункте 3.1.1.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-68 ЕСКД. Эксплуатационные документы*

_______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание "КОДЕКС".

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.029-88 ССБТ. Приспособления станочные. Требования безопасности

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 4543-71 Сталь легированная конструкционная. Технические условия

ГОСТ 14192-77 Маркировка грузов*

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание "КОДЕКС".

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категория, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-83 Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия*.

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 25889.4-86 Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия. - Примечание "КОДЕКС".

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Характеристики

3.1.1 Круглые поворотные столы с ручным и механизированным приводами следует изготавливать в соответствии с требованиями настоящего стандарта, ГОСТ 12.2.029 по рабочим чертежам, утвержденным в установленном порядке.

3.1.2 Основные и корпусные детали столов изготавливаются из следующих материалов:

корпуса - из чугуна марки СЧ20 по ГОСТ 1412;

планшайбы - из чугуна марки СЭ20 по ГОСТ 1412 или из стали марки 35Л по ГОСТ 977;

червяки - из стали марки 20Х по ГОСТ 4543;

колеса червячные - из бронзы марки Бр05Ц5С5 по ГОСТ 613 или из чугуна марки СЧ20 по ГОСТ 1412.

Допускается замена материалов на другие, по механическим свойствам () не уступающие вышеуказанным.

3.1.3 Внутренние механически не обработанные поверхности корпусов должны быть очищены и окрашены маслостойкой краской.

3.1.4 Подвижные части столов должны перемещаться без рывков и заеданий, а поворотные части фиксироваться в заданном положении.

3.1.5 На рабочих и других поверхностях столов не должно быть трещин, коррозии, раковин, вмятин, заусенцев и других поверхностных дефектов, влияющих на качество столов.

3.1.6 Цена деления круговой шкалы планшайбы стола должна быть не более 1°.

3.1.7 Цифры и деления шкал и указателей поворотных столов должны быть четкими. Поверхность шкал должна быть матовой, исключающей появление бликов, затрудняющих отсчет показаний.

3.1.8 Параметр шероховатости базовых поверхностей столов должен быть не более 0,8 мкм по ГОСТ 2789.

3.1.9 Допуск симметричности оси направляющего (центрального) Т-образного паза относительно оси вращения стола в радиусном выражении: для столов класса точности Н - 32 мкм, для столов класса точности П - 20 мкм, для столов класса точности В - 16 мкм.

3.1.10 Изготовление конуса Морзе центрирующего отверстия планшайбы стола должно производиться по следующим степеням точности по ГОСТ 2848: для столов класса точности Н - АТ7, для столов класса точности П и В - АТ6.

3.1.11 Срок службы столов - не менее 5 лет. Критерием предельного состояния столов является потеря работоспособности.

3.1.12 Установленный ресурс по точности для столов класса точности Н должен быть не менее 21600 ч, для столов класса точности П - не менее 32000 ч, для столов класса точности В - не менее 43000 ч.

Изменение установленного ресурса по точности столов допускается по согласованию с потребителем с учетом условий эксплуатации.

3.2 Комплектность

Каждый выпускаемый стол должен быть укомплектован принадлежностями, инструментом и запасными частями, обеспечивающими работу стола в течение гарантийного срока; номенклатура и количество их должны быть приведены в технических условиях или заменяющих их технических документах на конкретный стол.

К столу должна прилагаться эксплуатационная документация в соответствии с перечнем, приведенным в технических условиях или заменяющих их технических документах на конкретный стол.

3.3 Маркировка

3.3.1 На стол следует наносить маркировку, содержащую следующие данные:

1) обозначение стола;

2) товарный знак предприятия-изготовителя;

3) заводской номер;

4) год выпуска.

3.3.2 Требования к транспортной маркировке - по ГОСТ 14192.

3.4 Упаковка

3.4.1 Эксплуатационная документация, отправляемая со столом, должна соответствовать ГОСТ 2.601.

3.4.2. В эксплуатационной документации должна быть указана дата консервации и срок хранения без переконсервации.

Консервация столов - по II группе изделий ГОСТ 9.014.

3.4.3 Столы, подлежащие транспортированию, должны быть упакованы в ящики или контейнеры, обеспечивающие их сохранность при транспортировке.

Упаковка должна исключать возможность перемещения стола и принадлежностей к нему.

4 ПРИЕМКА

4.1 Для проверки соответствия качества столов требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания.

4.2 Приемо-сдаточным испытаниям должны подвергаться все столы на соответствие требованиям пунктов 3.1.3-3.1.10, 3.1.13, 5.1.4-5.1.8.

При приемо-сдаточных испытаниях по согласованию с изготовителем потребитель может выбрать те из указанных в пунктах 3.1.4-3.1.8 проверок на точность, которые характеризуют интересующие потребителя свойства изделия, но эти проверки должны быть четко определены при заказе.

4.3 Периодические испытания должны проводиться не реже одного раза в год на соответствие всем требованиям настоящего стандарта.

4.4 Типовые испытания должны проводиться при изменении конструкции, материалов на основные детали или технологии изготовления, если эти изменения могут повлиять на параметры и качество столов. Типовые испытания проводятся на соответствие всем требованиям настоящего стандарта.

4.5 При типовых и периодических испытаниях для каждого вида испытаний отбирают не менее двух столов, прошедших приемо-сдаточные испытания.

В случае несоответствия столов хотя бы одному из требований настоящего стандарта следует проводить повторные испытания удвоенного числа столов. Результаты повторных испытаний являются окончательными.

4.6 Срок службы и показатели надежности (если они имеются) столов следует подтверждать с периодичностью не реже одного раза в три года по результатам стендовых испытаний.

5 МЕТОДЫ КОНТРОЛЯ

5.1 Точность стола

5.1.1 Общие требования к испытаниям столов на точность, к методам проверки и средствам измерения - по ГОСТ 8, ГОСТ 22267, ГОСТ 25889.2 и настоящему стандарту.

5.1.2 Точность столов проверяется в закрепленном состоянии на контрольном стенде или на столе металлорежущего станка соответствующего класса точности.

5.1.3 Нормы точности столов не должны превышать значений, указанных в пунктах 5.1.4-5.1.8.

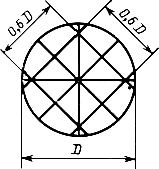

5.1.4 Плоскостность рабочей поверхности планшайбы стола

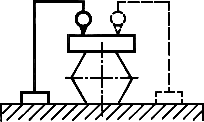

Измерения - по ГОСТ 22267, разд.4, методы 2, 3 и 4 (рисунки 1, 2, 3).

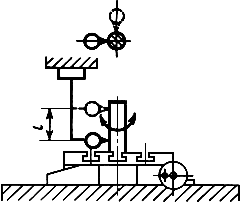

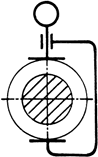

Рисунок 1

Рисунок 2

Рисунок 3

Измерения проводят в сечениях, указанных на рисунке 5. Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения.

Для столов с диаметром планшайбы до 200 мм допускается проведение измерений по ГОСТ 22267, разд.4, метод 1 (рисунок 4).

Рисунок 4

Рисунок 5

Таблица 1

Диаметр планшайбы, мм | Допуск, мкм, для столов класса точности | ||

Н | П | В | |

До 200 | 12 | 8 | 6 |

Св. 200 " 320 | 16 | 10 | 8 |

" 320 " 500 | 20 | 12 | 10 |

" 500 " 800 | 26 | 16 | 12 |

" 800 " 1250 | 32 | 20 | 16 |

Выпуклость поверхности не допускается | |||

Число пятен на площади размером 25х25 мм для столов класса точности Н - не менее 9, для столов класса точности П - не менее 16, для столов класса точности В - не менее 20.

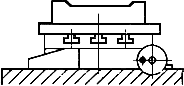

5.1.5 Торцовое биение рабочей поверхности планшайбы стола

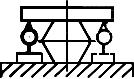

Измерения - по ГОСТ 22267, разд.18, метод 1 (рисунок 6)

Рисунок 6

Таблица 2

Диаметр планшайбы, мм | Допуск, мкм, для столов класса точности | ||

Н | П | В | |

До 200 | 16 | 10 | 8 |

Св. 200 " 320 | 20 | 12 | 10 |

" 320 " 500 | 25 | 16 | 12 |

" 500 " 800 | 32 | 20 | 16 |

" 800 " 1250 | 40 | 25 | 20 |

Измерительный наконечник должен отстоять от оси вращения планшайбы стола на расстояние не менее 0,4 диаметра планшайбы.

В точках измерения между планшайбой и измерительным наконечником прибора допускается располагать концевую меру длины (плитку)

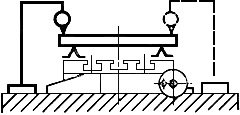

5.1.6 Параллельность рабочей поверхности планшайбы основанию стола

Измерения - по ГОСТ 25889.2, метод 1 (рисунок 7).

Рисунок 7

Таблица 3

Диаметр планшайбы, мм | Допуск, мкм, для столов класса точности | ||

Н | П | В | |

До 200 | 16 | 10 | 6 |

Св. 200 " 320 | 20 | 12 | 8 |

" 320 " 500 | 25 | 16 | 10 |

" 500 " 800 | 32 | 20 | 12 |

" 800 " 1250 | 40 | 25 | 16 |

Измерения проводят в среднем сечении планшайбы вдоль продольной (поперечной) оси стола стенда (станка).

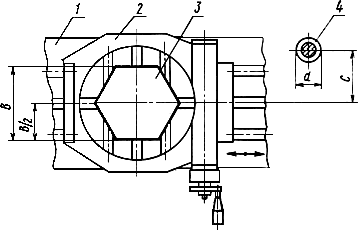

5.1.7 Радиальное биение поверхности центрирующего отверстия планшайбы стола

а) у поверхности планшайбы;

б) на расстоянии .

Измерения - по ГОСТ 22267, разд.15, метод 2 (рисунок 8).

Рисунок 8

Таблица 4

Диаметр планшайбы, мм |

| Номер проверки | Допуск, мкм, для столов класса точности | ||

Н | П | В | |||

До 200 | 75 | 3.1.7а | 10 | 6 | 6 |

3.1.7б | 16 | 10 | 8 | ||

Св. 200 " 320 | 3.1.7а | 12 | 8 | 6 | |

3.1.7б | 20 | 12 | 8 | ||

" 320 " 500 | 100 | 3.1.7а | 16 | 10 | 8 |

3.1.7б | 25 | 16 | 10 | ||

" 500 " 800 | 3.1.7а | 20 | 12 | 10 | |

3.1.7б | 32 | 20 | 12 | ||

" 800 " 1250 | 125 | 3.1.7а | 25 | 16 | 12 |

3.1.7б | 40 | 25 | 20 | ||

5.1.8 Точность делительной цепи стола (для поворотных делительных столов)

5.1.8.1 Точность деления при повороте делительной рукоятки (червяка) на один оборот

Допускаемые отклонения в угловых секундах для столов класса точности Н - ±40, для столов класса точности П - ±25, для столов класса точности В - ±16.

Измерения - по ГОСТ 22267, разд.20, метод 3 (рисунок 9).

Рисунок 9

Планшайбу стола из нулевого положения поворачивают на 360°, вращая в одном направлении с интервалами, соответствующими одному целому обороту делительной рукоятки (червяка).

После каждого оборота рукоятки ее фиксируют и с помощью теодолита определяют фактический угол поворота планшайбы.

Погрешность деления при повороте делительной рукоятки (червяка) на один оборот есть алгебраическая величина (со знаком), равная наибольшей по абсолютной величине разности между фактическим и номинальным углами поворота планшайбы.

5.1.8.2 Точность деления в пределах одного оборота делительной рукоятки (червяка) с учетом делительного диска.

Допускаемые отклонения в угловых секундах для столов класса точности Н - ±60, для столов класса точности П - ±40, для столов класса точности В - ±25.

Измерения - по ГОСТ 22267, разд.20, метод 3 (рисунок 9).

Планшайбу стола приводят во вращение из нулевого положения с помощью делительной рукоятки, которую поворачивают на один оборот с равными интервалами, соответствующими 1/4...1/6 оборота червяка. В указанных положениях рукоятку фиксируют, определяя для каждой позиции погрешность деления, как разность между фактическим и номинальным углом поворота планшайбы.

Проверку повторяют в каждом из четырех квадрантов, последовательно поворачивая планшайбу на 360°. Допускается повторять проверку через каждые 120°.

Погрешность деления в пределах одного оборота делительной рукоятки (червяка) равна наибольшему результату измерения.

5.2 Точность образца-изделия.

5.2.1 Общие требования к образцам-изделиям - по ГОСТ 25443.

5.2.2 Методы проверки точности образцов-изделий - по ГОСТ 25889.1, ГОСТ 25889.2, ГОСТ 25889.4 и настоящему стандарту.

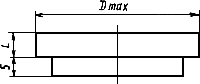

5.2.3 Для контрольной обработки используют образец-изделие (черт.10) из стали 45 по ГОСТ 1050 диаметром ![]() и длиной

и длиной ![]() ,

,

где - диаметр планшайбы стола, мм;

- наибольший диаметр устанавливаемого образца-изделия, мм.

Рисунок 10

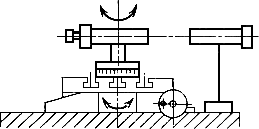

5.2.4 Условия обработки образцов-изделий.

5.2.4.1 Точность поворотных столов в работе проверяется на столе фрезерного станка соответствующего класса точности. Ширина рабочей поверхности стола станка должна соответствовать указанной в таблице 5.

Таблица 5

мм

Диаметр | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 |

Ширина рабочей поверхности стола станка, не менее | 160 | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 |

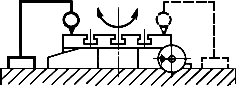

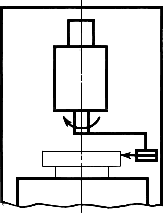

5.2.4.2. Условия обработки образцов-изделий при проведении проверки 5.2.6.

Поворотный стол 2 (рисунок 11) с закрепленным на нем образцом 3 устанавливают и закрепляют на столе фрезерного станка 1. Фрезу 4 устанавливают на расстоянии от оси поворотного стола.

Рисунок 11

![]() ;

; ![]() ,

,

где - расстояние между гранями обработанного образца-изделия, мм;

- диаметр фрезы, мм.

Поворачивая заготовку 3 вместе с планшайбой стола через каждые 60°, производят чистовое фрезерование граней.

5.2.4.3 Условия обработки образцов-изделий при проведении проверки 5.2.7.

Образец-изделие закрепляют на планшайбе стола, после чего производят круговое фрезерование цилиндрической поверхности на чистовых режимах с помощью концевой фрезы.

5.2.5 Нормы точности образцов-изделий не должны превышать значений, указанных в пунктах 5.2.6 и 5.2.7.

5.2.6 Параллельность поверхностей граней образца-изделия (для поворотных делительных столов).

Измерения - по ГОСТ 25889.2, методы 1 или 2 (рисунок 12, 13).

Рисунок 12

Рисунок 13

Таблица 6

Наибольший диаметр устанавливаемого образца-изделия, мм | Допуск, мкм, для столов класса точности | ||

Н | П | В | |

До 125 | 60 | 30 | 20 |

Св. 125 " 200 | 80 | 40 | 25 |

" 200 " 320 | 100 | 60 | 40 |

" 320 " 500 | 120 | 80 | 50 |

" 500 " 800 | 160 | 100 | 60 |

" 800 " 1250 | 200 | 120 | 80 |

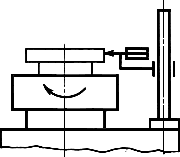

5.2.7 Круглость образца-изделия

Измерения - по ГОСТ 25889.1, методы 1 или 2 (рисунок 14, 15).

Рисунок 14

Рисунок 15

Допускается проводить измерение постоянства диаметров образца-изделия в поперечных сечениях по ГОСТ 25889.4 (рисунок 16). При этом допуски увеличивают в 2 раза по сравнению с указанными в таблице 7.

Рисунок 16

Таблица 7

Наибольший диаметр устанавливаемого образца-изделия, мм | Допуск, мкм, для столов класса точности | ||

Н | П | В | |

До 125 | 32 | 20 | 12 |

Св. 125 " 200 | 40 | 25 | 16 |

" 200 " 320 | 50 | 32 | 20 |

" 320 " 500 | 60 | 40 | 25 |

" 500 " 800 | 80 | 50 | 32 |

" 800 " 1250 | 100 | 60 | 40 |

6 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 Транспортирование столов осуществляется всеми видами транспорта в закрытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на конкретном виде транспорта.

6.2 Готовые столы следует хранить в упакованном виде в сухом закрытом помещении. Условия хранения - 2 или 3 по ГОСТ 15150.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Изготовитель гарантирует соответствие столов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2 Гарантийный срок эксплуатации - не менее 12 мес со дня ввода столов в эксплуатацию.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1995