ГОСТ 21186-91

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БАБКИ РАСТОЧНЫЕ АГРЕГАТНЫХ СТАНКОВ

Основные размеры. Нормы точности и жесткости

Boring spindle units for modular-type machine tools.

Basic dimensions. Standards of accuracy and rigidity

ОКП 38 1800

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВВЕДЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Байков, Ю.А.Архипов, В.Н.Кустовский, А.Р.Чеховский, И.И.Мурев, Ю.С.Николаев, Т.А.Телегина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.04.91 N 574

3. Срок проверки - 1996 г., периодичность - пять лет

4. Стандарт соответствует международному стандарту ИСО 3590-76 разд.8 в части основных размеров

5. Стандарт соответствует СТ СЭВ 3120-81 в части основных размеров

6. ВЗАМЕН ГОСТ 21037-75 и ГОСТ 21186-87

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | 2.1, 4.1 |

ГОСТ 2789-73 | 3.2 |

ГОСТ 12595-85* | 1.1 |

ГОСТ 22267-76 | 2.3, 2.4, 2.5, 2.6, 2.7, 2.8 |

ГОСТ 23360-78 | 1.3 |

__________________

* На территории Российской Федерации действует ГОСТ 12595-2003, здесь и далее по тексту. - .

Настоящий стандарт распространяется на унифицированные расточные бабки классов точности Н, П и В, предназначенные для обработки деталей на отдельных или встраиваемых в автоматические линии агрегатных станках.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

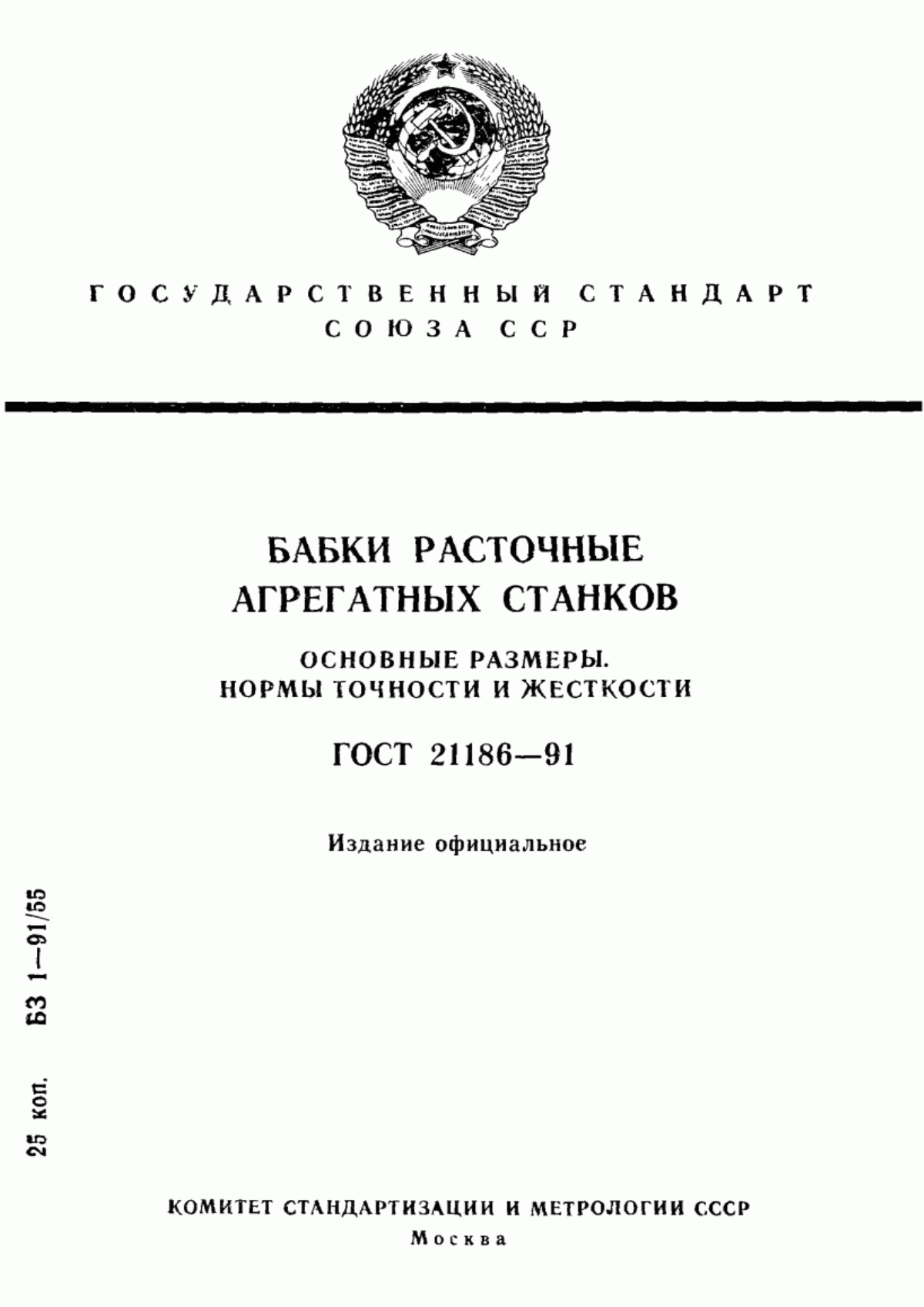

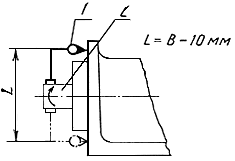

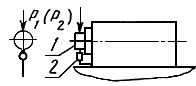

1.1. Основные размеры расточных бабок должны соответствовать указанным на черт.1 и в табл.1.

________________

* - (расстояние между крепежными отверстиями) - 25 мм или кратно 25 мм. Допуск между крайними отверстиями 0,2 мм

Черт.1

Примечание. Чертеж не определяет конструкцию бабок.

Таблица 1

мм

|

|

|

| Размер переднего конца шпинделя по ГОСТ 12595 | |||||||||

125* | 100* | 100 | 25 | М10* | 125; 140 | 63; 80 | 200 250* | 100* | 59 | 36 | 32 | 25 | 3* |

160* | 135* | 130 | 45 | М10* | 160; 180 | 80; 100 | 250 320* | 80; 100*; 125 | 69 | 46 | 40 | 25 | 3*; 4 |

200* | 170* | 160 | 55 | M12* | 200; 225 | 100; 125 | 320 400* | 80; 125*; 160 | 82 | 57 | 50 | 30 | 4*; 5 |

250* | 220* | 210 | 70 | M12* | 250; 285 | 125; 160 | 400 | 100; 125*; 200 | 91 | 68 | 60 | 35 | 5*; 6 |

320* | 280* | 270 | 110 | M12*; M16 | 320; 360 | 160; 200 | 500 | 100; 160*; 250 | 109 | 71 | 60 | 40 | 6*; 8 |

400* | 355* | 320 | 140 | M16*; M20 | 400; 450 | 200: 250 | 630 | 125; 160*; 320 | 132 | 91 | 80 | 40 | 8*; 11 |

500* | 450* | 420 | 160 | M16*; M20 | 500; 570 | 250; 320 | 800 | 125; 200*; 320 | 146 | 106 | 95 | 50 | 11*; 15 |

630* | 580* | 530 | 200 | M16*; M20 | 630; 700 | 320; 400 | 1000 | 200* | - | - | - | 50 | 15*; 20 |

________________

* Соответствует ИСО 3590, разд.8.

1.2. Для центрирования могут быть использованы два штифта.

1.3. Размеры шпоночных пазов в концах шпинделей под привод - по ГОСТ 23360.

2. ТОЧНОСТЬ БАБКИ

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

При приемке бабки не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе бабки.

2.2. Нормы точности расточных бабок не должны превышать значений, указанных в табл.2-9.

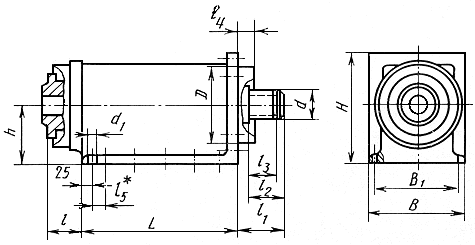

2.3. Радиальное биение внутренней базирующей поверхности шпинделя:

2.3.1. У торца шпинделя

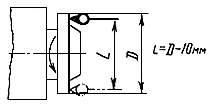

2.3.2. На расстоянии

Черт.2

Таблица 2

Ширина | Номер проверки |

| Допуск, мкм, для класса точности | ||

Н | П | В | |||

125; 160 | 2.3.1 | - | 10 | 6 | 4 |

2.3.2 | 150 | 12 | 8 | 5 | |

200; 250 | 2.3.1 | - | 12 | 8 | 5 |

2.3.2 | 200 | 16 | 10 | 6 | |

320; 400 | 2.3.1 | - | 16 | 10 | 6 |

2 3.2 | 300 | 20 | 12 | 8 | |

500; 630 | 2.3.1 | - | 20 | 12 | 8 |

2.3.2 | 500 | 30 | 20 | 12 | |

Измерения - по ГОСТ 22267, разд.15, метод 2.

2.4. Радиальное биение наружной базирующей поверхности шпинделя

Черт.3

Таблица 3

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 10 | 6 | 4 |

200; 250 | 12 | 8 | 5 |

320; 400 | 16 | 10 | 6 |

500; 630 | 20 | 12 | 8 |

Измерения - по ГОСТ 22267, разд.15, метод 1.

2.5. Осевое биение шпинделя

Черт.4

Таблица 4

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 6 | 4 | 2,5 |

200; 250 | 8 | 5 | 3 |

320; 400 | 10 | 6 | 4 |

500; 630 | 12 | 8 | 5 |

Измерения - по ГОСТ 22267, разд.17, метод 1.

2.6. Торцовое биение фланца шпинделя

Черт.5

Таблица 5

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 12 | 8 | 5 |

200; 250 | 16 | 10 | 6 |

320; 400 | 20 | 12 | 8 |

500; 630 | 25 | 16 | 10 |

Измерения - по ГОСТ 22267, разд.18, метод 1.

2.7. Плоскостность поверхности основания бабки

Черт.6

Таблица 6

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 16 | 10 | 6 |

200; 250 | 20 | 12 | 8 |

320; 400 | 25 | 16 | 10 |

500, 630 | 30 | 20 | 12 |

Выпуклость не допускается.

Измерения - по ГОСТ 22267, разд.4, метод 2 или 3.

2.8. Параллельность оси шпинделя базовой плоскости основания бабки

Черт.7

Таблица 7

Ширина |

| Допуск, мкм, для класса точности | ||

Н | П | В | ||

125; 160 | 150 | 16 | 10 | 6 |

200; 250 | 200 | 20 | 12 | 8 |

320; 400 | 300 | 25 | 16 | 10 |

500; 630 | 500 | 30 | 20 | 12 |

Измерения - по ГОСТ 22267, разд.7, метод 1.

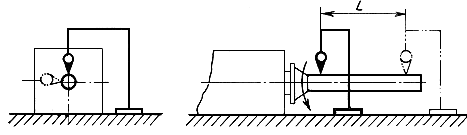

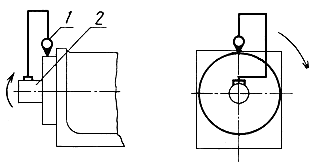

2.9. Перпендикулярность оси шпинделя к плоскости крепления привода

Черт.8

Таблица 8

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 20 | 12 | 8 |

200; 250 | 25 | 16 | 10 |

320; 400 | 30 | 20 | 12 |

500; 630 | 40 | 25 | 16 |

Измерительный прибор 1 укрепляют на конце шпинделя 2 так, чтобы его измерительный наконечник касался плоскости для крепления привода на расстоянии 0,5 от оси шпинделя и был перпендикулярен к этой плоскости.

Отклонение в любом направлении в пределах одного полного оборота шпинделя равно наибольшей алгебраической разности показаний измерительного прибора в двух диаметрально противоположных точках при повороте шпинделя на 180°.

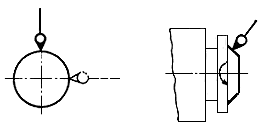

2.10. Соосность шпинделя к поверхности центрирующего выступа под привод

Черт.9

Таблица 9

Ширина | Допуск, мкм, для класса точности | ||

Н | П | В | |

125; 160 | 16 | 10 | 6 |

200; 250 | 20 | 12 | 8 |

320; 400 | 25 | 16 | 10 |

500; 630 | 30 | 20 | 12 |

Измерительный прибор 1 укрепляют на конце шпинделя 2 так, чтобы его измерительный наконечник касался поверхности центрирующего выступа под привод и был направлен к его оси перпендикулярно к образующей.

Шпиндель вместе с измерительным прибором поворачивают на 360°.

Отклонение равно наибольшей алгебраической полуразности показаний измерительного прибора за один полный оборот шпинделя.

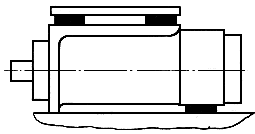

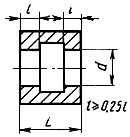

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

Рекомендуемая форма и размеры образца (черт.10)

Черт.10

Материал образца - конструкционная сталь, твердость 180…207 НВ

Таблица 10

Ширина | Размеры образца, мм | |

125 | 63 | 80 |

160 | 80 | 100 |

200 | 100 | 125 |

250 | 125 | 160 |

320 | 160 | 200 |

400 | 200 | 250 |

500 | 250 | 320 |

630 | 320 | 400 |

3.1. Точность цилиндрической поверхности расточенного образца:

3.1.1. Постоянство диаметра в продольном сечении

3.1.2. Постоянство диаметра в поперечном сечении

Таблица 11

Ширина | Номер проверки | Допуск, мкм, класса точности | ||

Н | П | В | ||

125; 160 | 3.1.1 | 25 | 16 | 10 |

3.1.2 | 16 | 10 | 6 | |

200; 250 | 3.1.1 | 30 | 20 | 12 |

3.1.2 | 20 | 12 | 8 | |

320; 400 | 3.1.1 | 40 | 25 | 16 |

3 1.2 | 25 | 16 | 10 | |

500; 630 | 3.1.1 | 50 | 30 | 20 |

3.1.2 | 30 | 20 | 12 | |

Образец закрепляют (стационарно или на узле подачи) на специальном стенде. На этом же стенде закрепляют (соответственно на узле подачи или стационарно) бабку и после предварительного растачивания проводят обработку чистовым резцом.

Постоянство диаметра закрепленного образца в продольном и поперечном сечениях проверяют прибором для измерения диаметров отверстий.

3.2. Шероховатость поверхности расточенного образца

Параметр шероховатости по ГОСТ 2789 для бабок класса точности Н 3,2 мкм, класса точности П и В -

1,6 мкм.

Проверку шероховатости поверхности отверстия проводят с помощью универсальных средств контроля шероховатости.

4. ЖЕСТКОСТЬ БАБОК

4.1. Общие условия испытаний на жесткость - по ГОСТ 8.

4.2. Нормы жесткости расточных бабок не должны превышать значений, указанных в табл.12-13.

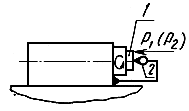

4.3. Осевая жесткость шпинделя

Черт.11

Таблица 12

Ширина | Нагрузка, Н | Допуск, мкм | |

125 | 1500 | 3500 | 40 |

160 | 3000 | 8000 | 25 |

200; 250 | 4000 | 9000 | 20 |

320; 400 | 5000 | 10000 | 15 |

500; 630 | 6000 | 12000 | 12 |

Наконечник измерительного прибора 2, закрепленного на корпусе бабки, касается переднего торца шпинделя 1.

К переднему торцу шпинделя прикладывают осевую нагрузку, равную . Показания прибора фиксируют и нагрузку увеличивают до значения

.

Фактическое значение перемещения равно разности показаний прибора после приложения нагрузки и первоначально зафиксированным показанием.

Проверку проводят три раза, последовательно поворачивая шпиндель на 120°.

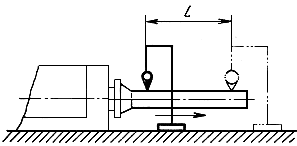

4.4. Радиальная жесткость шпинделя

Черт.12

Таблица 13

Ширина | Нагрузка, Н | Допуск, мкм | |

125 | 1500 | 3500 | 55 |

160 | 2000 | 7000 | 35 |

200; 250 | 3000 | 8000 | 28 |

320, 400 | 4000 | 9000 | 20 |

500; 630 | 500* | 1000* | 16 |

_______________

* Соответствует оригиналу. - .

Наконечник измерительного прибора 2, закрепленного на корпусе бабки, касается боковой поверхности крепежного фланца шпинделя 1 и направлен радиально к ее оси.

С противоположной стороны к фланцу шпинделя прикладывают радиальную нагрузку, равную . Показания прибора фиксируют и нагрузку увеличивают до значения

.

Фактическое значение перемещения определяют как разность между показаниями прибора после приложения нагрузки и первоначально зафиксированным показанием.

Проверку проводят три раза последовательно поворачивая шпиндель на 120°.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991