МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ. МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС) INTERSTATE COUNCIL FOR STANDARDIZATION. METROLOGY AND CERTIFICATION (ISC)

ГОСТ 32603— 2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАНЕЛИ ТРЕХСЛОЙНЫЕ С МЕТАЛЛИЧЕСКИМИ ОБЛИЦОВКАМИ И СЕРДЕЧНИКОМ ИЗ МИНЕРАЛЬНОЙ ВАТЫ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 12 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСКим. Н.П. Мельникова»), Обществом сограниченной ответственностью «Компания Металл Профиль» (ООО «Компания Металл Профиль») и Ассоциацией производителей панелей из ППУ (Ассоциация «НАППАН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы и изделия»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2021 г. No 141-П)

За принятие проголосовали:

Кратсое наименование страны по МК (ИС0 3166) 004-97 | Код страны ло МК (ИСО3166) 004-97 | Сокращенное наименование национального органа по отакаартнмции |

Армения | AM | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 августа 2021 г. № 729-ст межгосударственный стандарт ГОСТ 32603—2021 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2022 г.

5 ВЗАМЕН ГОСТ 32603—2012

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

©Оформление. ФГБУ «РСТ». 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Классификация, основные параметры и условные обозначения

5 Технические требования

6 Правила и методы верификации закупленной продукции/материалов

для изготовления панелей

7 Контроль и приемка готовых панелей

8 Требования техники безопасности и охраны окружающей среды

9 Транспортирование и хранение

10 Гарантии изготовителя

11 Подтверждение соответствия

Приложение А (обязательное) Методика испытаний образцов, вырезанных из готовой панели, а также из плит минеральной ваты

Приложение Б (рекомендуемое) Примеры упаковки и строповки панелей в пакеты

Приложение В (обязательное) Методика испытаний готовой панели

Введение

Настоящий стандарт разработан взамен ГОСТ 32603—2012 для создания нормативной базы про* изводства трехслойных панелей с металлическими облицовками и сердечником из минеральной ваты, изготовляемых не только на непрерывных линиях (любыми способами) и предназначенных для ограж* дающих конструкций объектов гражданского и промышленного строительства.

Необходимость разработки настоящего стандарта обоснована тем, что результаты проведенных экспериментальных исследований и зарубежный опыт применения трехслойных панелей с сердечником из минеральной ваты не нашли отражения в отечественных нормативных документах и рекомендациях.

Основной целью настоящего стандарта является создание обобщающего нормативного документа, учитывающего особенности изготовления и использования в строительстве трехслойных панелей с сердечником из минеральной ваты на всех типах линий.

Задачей настоящего стандарта является разработка единых по стране технических требований к трехслойным панелям с сердечником из минеральной ваты, отвечающих требованиям качества и на* дежности современного строительного производства.

При разработке настоящего стандарта использованы результаты научных исследований, отечественный и зарубежный опыт применения трехслойных панелей, а также положения стандартов 8S EN 10169:2010, EN 14509:2018 и ISO 12944*2:2017 в части промышленного производства и испытания панелей.

ГОСТ 32603—2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАНЕЛИ ТРЕХСЛОЙНЫЕ С МЕТАЛЛИЧЕСКИМИ ОБЛИЦОВКАМИ И СЕРДЕЧНИКОМ ИЗ МИНЕРАЛЬНОЙ ВАТЫ

Технические условия

Three-layered panels with metai facing and mineral wool core. Specifications

Дата введения — 2022—04—01

1 Область применения

Настоящий стандарт распространяется на трехслойные стеновые и кровельные панели (сэндвич-панели), состоящие из металлических внешних облицовок и средней части (сердечника) из ламелей из плит минеральной ваты, соединенных между собой клеевым составом, изготовленные на производственных линиях всех типов и предназначенные для ограждающих конструкций объектов гражданского и промышленного строительства, холодильных и морозильных камер.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей эоны

ГОСТ 12.4.028 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0.01 мм. Технические условия

ГОСТ 3749 Угольники поверочные 90е. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 7502 Рулетт металлические измерительные. Технические условия

ГОСТ ISO 9001 Системы менеджмента качества. Основные положения и словарь

ГОСТ 14192—96 Маркировка грузов

ГОСТ 14918 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ ISO/IEC 17025—2019 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 17177—94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21631 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

Издание официальное

ГОСТ 30247.1 (ИСО 834—75) Конструкции строительные. Методы испытаний на огнестойкость. Несущие и ограждающие конструкции

ГОСТ 30403 Конструкции строительные. Методы испытания на пожарную опасность

ГОСТ 32314—2012 (EN 13162:2008) Изделия из минеральной ваты теплоизоляционные промышленного производства, применяемые в строительстве. Общие технические условия

ГОСТ 34180—2017 Прокат стальной тонколистовой холоднокатаный и холоднокатаный горяча-оцинкованный с полимерным покрытием с непрерывных линий. Технические условия

ГОСТ 34649 Прокат стальной тонколистовой холоднокатаный электролитически оцинкованный с полимерным покрытием с непрерывных линий. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации. метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указажых в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Есты заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 продольная кромка: Боковая поверхность панели, по которой соседние панели соединяются в одной и той же плоскости.

3.2 поперечная кромка: Боковая поверхность панели, по которой осуществляется отрезка панели.

3.3 ламель: Материал сердечника, состоящий из брусков, вырезанных из плит из минеральной ваты и уложенных в сердечник панели с поворотом на 90° (с ориентацией волокон перпендикулярно к облицовкам).

3.4 трапециевидная ламель: Ламель трапециевидного поперечного сечения, вставляемая в пустоты под гофрой глубоко профилированной облицовки и повторяющая профиль гофры.

3.5 сердечник: Слой материала из ламелей, обладающий определенными физико-механическими свойствами, который располагается между Двумя металлическими облицовками и соединяется с ними клеевым составом.

3.6 облицовка: Плоский, слабо профилированный или глубоко профилированный металлический лист со сформированными замками, соединяемый с сердечником клеевым составом.

3.7 плоская облицовка: Облицовка без профилирования поверхности.

3.8 слабо профилированная облицовка: Облицовка с профилированием высотой Неп не более 2.0 мм.

3.9 глубоко профилированная облицовка: Облицовка с профилированием высотой Н|П от 32 мм.

3.10 трехслойные панели [панели]: Конструкция, состоящая из металлических наружной и внутренней облицовок и средней части (сердечника), соединенных между собой клеевым составом.

3.11 наружная облицовка панели: Облицовка панели, подвергающаяся влиянию внешней среды.

3.12 внутренняя облицовка панели: Облицовка панели, ориентированная внутрь помещения.

3.13 стеновая панель: Панель с обеими слабо профилированными или плоскими облицовками.

3.14 кровельная панель: Панель с глубоко профилированной облицовкой с одной стороны и слабо профилированной или плоской облицовкой с другой стороны.

3.15 сертификат изготовителя: Официальный документ производителя продукции (паспорт качества. сертификат качества, металлургический сертификат, протокол испытаний и пр.), подтверждающий соответствие партии товара действующим техническим регламентам.

3.16 рабочая (монтажная) ширина: Ширина панели по сердечнику.

3.17 полная ширина: Габаритная ширина панели.

3.18 номинальная толщина панели: Габаритная толщина панели с учетом толщины слабопро-филированных и без учета высоты гофры глубоко профилированных облицовок.

3.19 замок: Сопряжение гребень — лаз по продольным кромкам соседних панелей, обеспечивающее не проницаемое для влаги соединение панелей в одной плоскости.

Примечания

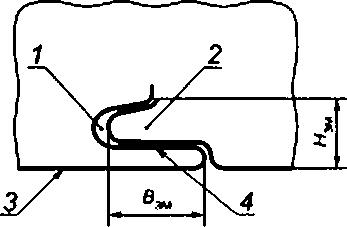

1 Замок состоит из гребня и паза. Гребень — это выступ на продольной кромке панели, а паз — вогнутая часть на продольной кромке панели, ответная гребню. Замок имеет толщину и высоту. Высота замка Н*, — максимальный размер перехлеста гребня и паза по точке сопряжения (см. рисунок 8). Ширина замка Вж — максимальный размер перехлеста гребня и стенки паза.

2 Замки могут вкгвочать в себя дополнительные элементы, которые усиливают механические свойства конструкции, а также улучшают тепловые, акустические и противопожарные свойства и ограничивают движение воздуха.

3.20 штрипс: Листовая рулонная заготовка, обрезанная по ширине в соответствии с требованиями получения облицовки.

3.21 номинальная толщина полимерного покрытия: Толщина покрытия с учетом всех слоев с одной (лицевой или обратной) стороны проката.

3.22 номинальная толщина проката с полимерным покрытием: Толщина металлической основы без учета толщины полимерного покрытия.

3.23 лицевая сторона проката с полимерным покрытием: Сторона, подвергающаяся влиянию внешних воздействий.

3.24 обратная сторона проката с полимерным покрытием: Сторона, к которой приклеивают сердечник.

3.25 металлическая основа: Стальная или алюминиевая основа холоднокатаного проката для нанесения защитного покрытия, а также стальная основа с металлическим покрытием для холоднокатаного проката с горячими покрытиями для нанесения защитного покрытия.

4 Классификация, основные параметры и условные обозначения

Панели подразделяют по:

- классам:

- функциональному назначению;

- конструктивным параметрам.

4.1 Панели подразделяют на классы:

• 1-й;

-2-й.

4.2 Класс панели определяют по наименьшим значениям показателей, приведенных для каждого класса в таблице 1.

Таблица 1—Требования к классам панелей

Контролируемый покамтель для определения класса панели | Значение показателя для панели кпасса | Пункт на* стоящего стандарта | |||

1-й | 2-й | ||||

1 | Требования к оцинкованному прокату’* | Номинальная толщина проката с полимерным покрытием. мм. не менее | 0.5 | 0.45 | 5.2.1 |

2 | Масса цинкового покрытия с обеих сторон проката, г/м2, не менее | Горячее цинкование по ГОСТ 14918 | 140 | 100 | |

Электролитическое цинкование по ГОСТ 34649 | _2l | 43 | |||

3 | Тип полимерного покрытия41 | При горячем цинковании | По ГОСТ341803' | По ГОСТ З46493> | |

При электролитическом цинковании | _2) | ЭП. АК. ПЛ. УР. ФП. ХВ3) | |||

4 | Требования к сердечнику | Предел прочности при растяжении. Н/мм2. не менее | 0.1 | 0.08 | 5.2.2 |

5 | Предел прочности при сжатии. Н/мм2. не менее | 0.06 | 0.05 | ||

6 | Предел прочности при сдвиге. Н/мм2. не менее | 0.05 | 0.04 | ||

7 | Модуль упругости при растяжении. Н/мм2. не менее | 4.0 | 3.5 |

Окончание таблицы 1

Контролируемый показатель для определения класса панели | Значение показателя для панели класса | Пункт настоящего стандарта | |||

1-й | 2-й | ||||

8 | Требования к сердечнику | Модуль упругости при сжатии, Н/мм2. не менее | 4.0 | 2.7 | 5.2.2 |

9 | Модуль сдвига. Н/мм2. не менее | 1.4 | 0.9 | ||

10 | Плотность минеральной ваты51, кг/м3, не менее | 105 | 95 | ||

11 | Требования к готовой панели | Предел прочности при растяжении61, Н/мм2. не менее | 0,07 | 0.07 | 5.4.5 |

12 | Предел прочности при сжатии61. Н/мм2. не менее | 0.06 | 0.05 | ||

13 | Предел прочности на сдвиг при 4-точечном изгибе61, Н/мм2, не менее | 0,05 | 0.04 | ||

14 | Модуль упругости при растяжении61, Н/мм2, не менее | 4.0 | 3.5 | ||

15 | Модуль упругости при сжатии61, Н/мм2, не менее | 4.0 | 2.7 | ||

16 | Модуль сдвига при 4-точечном изгибе61. Н/мм2. не менее | 2.0 | 1.7 | ||

17 | Ширина замка, мм. не менее | 14 | 12 | 5.4.3 | |

18 | Высота замка, мм. не менее | 12 | 10 | ||

19 | Разрушающая нагрузка, кгс/м2 (Па) | По таблицам 8. 9 | По таблице 9 | 5.4.6 |

11 Возможно применение облицовок из нержавеющего и алюминиевого металлопроката, в также стального

проката с цинк-алюминиевым или иным цинкосодержащим покрытием.

У Не допускается к применению.

3) Допускается применение полимерных покрытий других видов (в том числе импортных) по 5.2.1.9.

41 Тип полимерного покрытия подбирают в зависимости от агрессивности среды1.

61 Рекомендуемое значение.

61 Для образцов, вырезанных из готовых панелей.

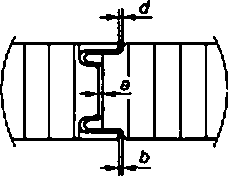

4.3 По функциональному назначению панели подразделяют на:

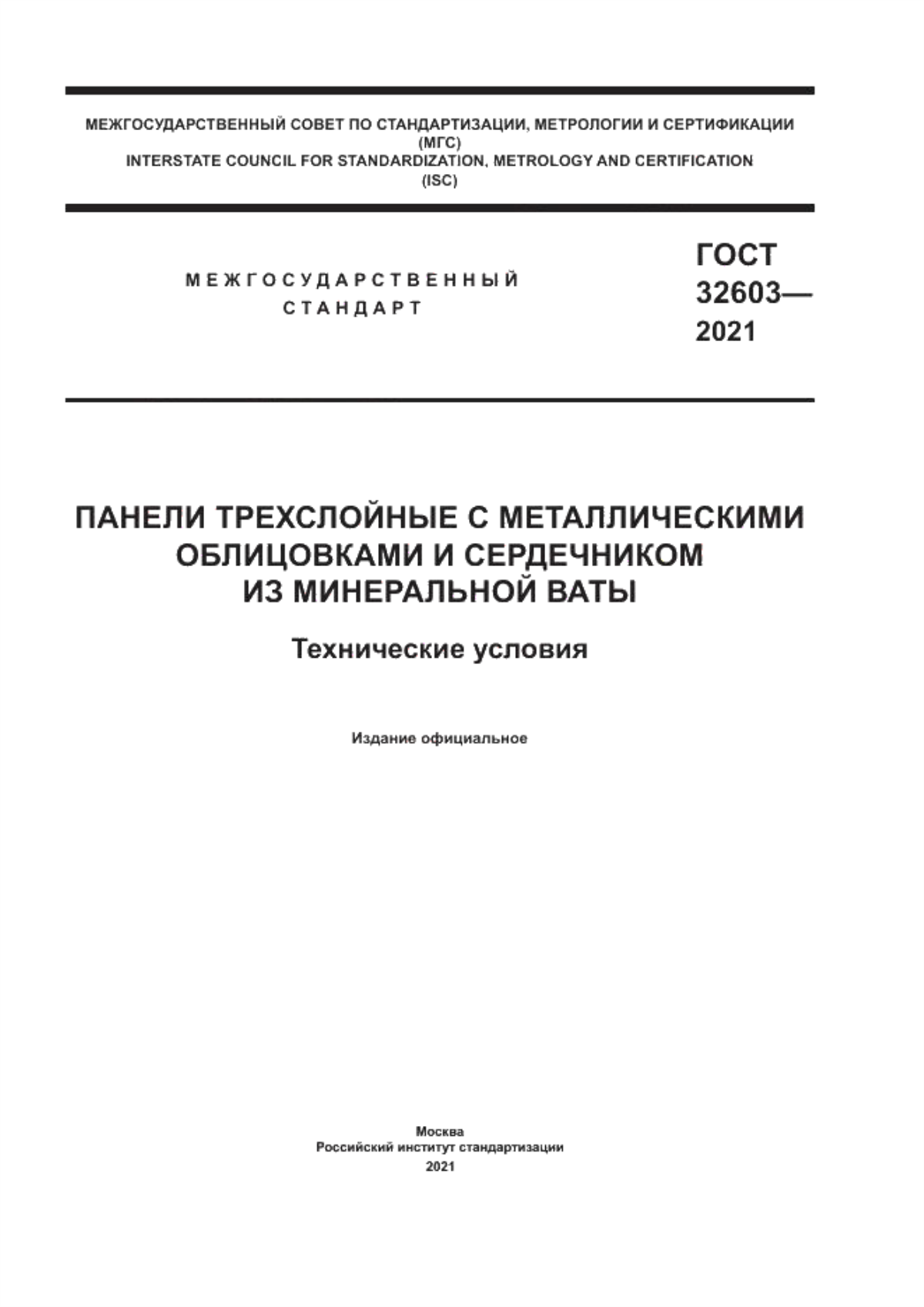

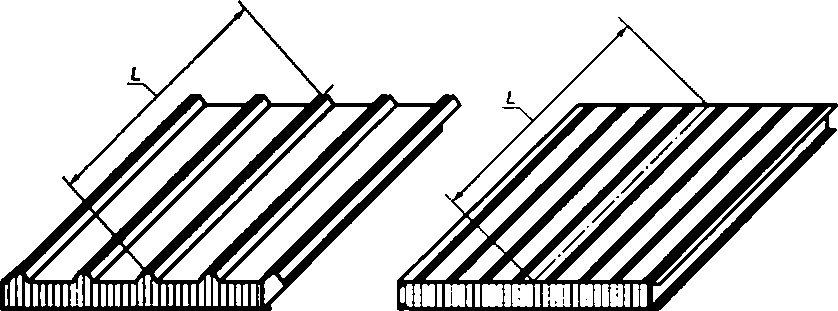

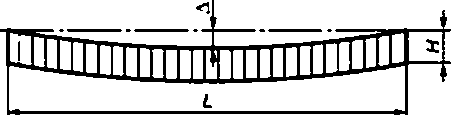

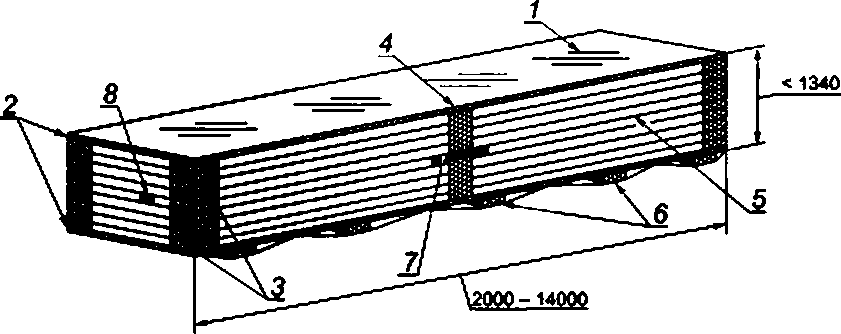

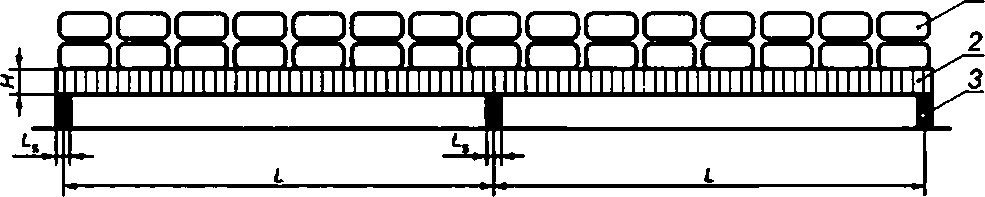

- кровельные (см. рисунок 1);

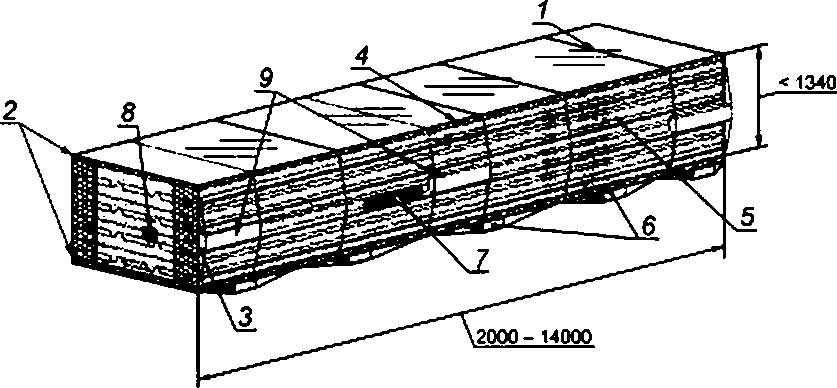

- стеновые:

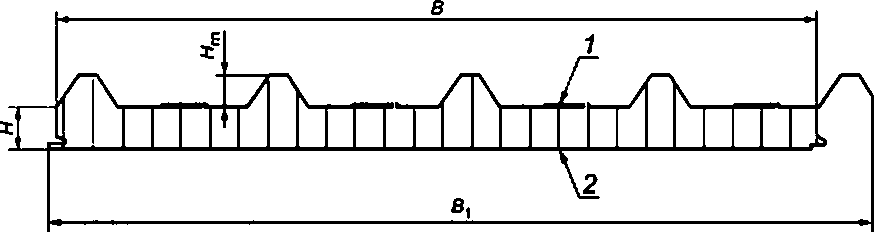

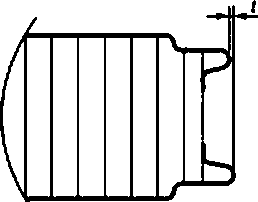

а) с открытым креплением (см. рисунок 2);

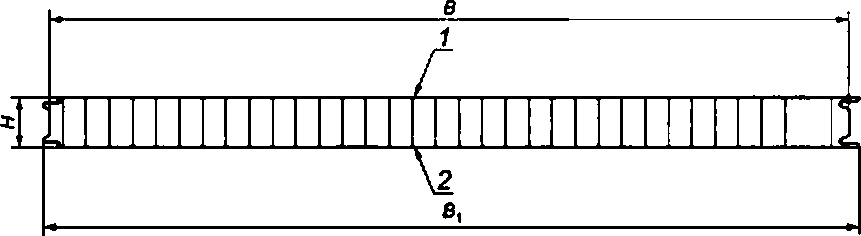

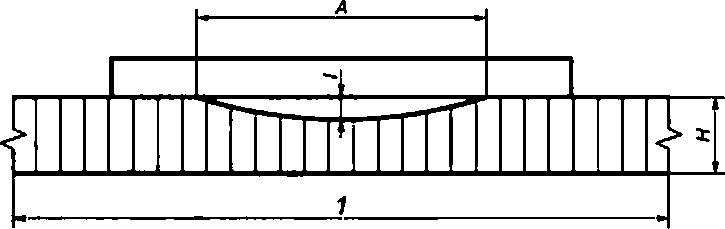

б) со скрытым креплением (см. рисунок 3).

4.4 По материалу металлических облицовок панели подразделяют на:

- панели с облицовками из холоднокатаного оцинкованного проката с полимерным покрытием;

- панели с облицовками проката из алюминия (или алюминиевого сплава) без покрытия или с полимерным покрытием:

- панели с облицовками из коррозионно-стойкого стального проката без покрытия или с полимерным покрытием.

Г — наружная облицовка; 2 — внутренняя облицовка. В — рабочая ширина панели; в1 —- лепная ширина панели; Н — номинальная толщина панели; Н1П — высота глубоко профилированной облицовки

Рисунок 1 — Кровельная панель с глубоким профилированием наружной облицовки (тип замка К)

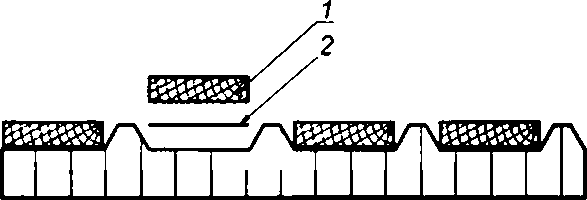

Г — наружная облицовка; 2 внутренняя облицовка: 8 — рабочая ширина панели, S, — полная ширина панели: И — номинальная толщина панели

Рисунок 2 — Стеновая панель с открытым креплением (тип замка Z)

Г — наружная облицовка: 2 — внутренняя облицовка. 8 — рабочая ширина панели: 8^ — полная ширина панели: Н — номинальная толщина панели

Рисунок 3 — Стеновая панель со скрытым креплением (тип замка S)

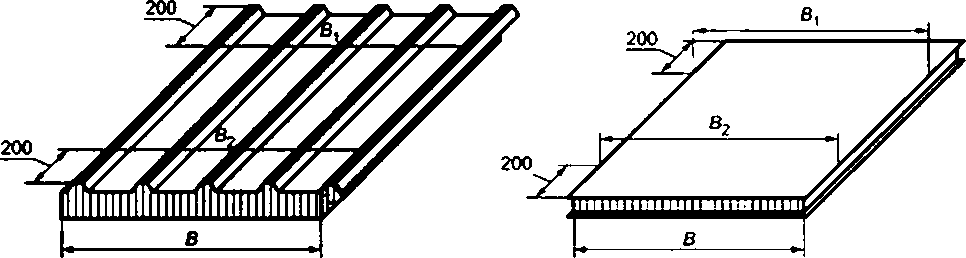

4.5 По виду профилирования облицовок панели подразделяют на:

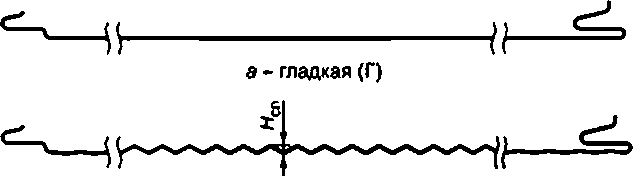

4.5.1 панели со слаболрофилироеанными и плоскими облицовками

б - волна (В)

а - накатка (Н) Рисунок 4 — Слабопрофилированные облицовки

4.5.2 панели с глубоко профилированной (кровельной) облицовкой

Рисунок 5 — Кровельная облицовка

4.5.3 Возможно изготовление других видов профилирования — см. 3.7 и 3.8.

4.6 По типоразмерам панели изготовляют в соответствии с таблицей 2.

Таблица 2

Панель | Тип замка | Номинальная1* толщина Н. мм | Рабочая1* ширина в. мы | Длина1*!, мы |

Стеновая с открытым креплением | Z | 50—300 | 600—1200 | До 16000 |

Стеновая со скрытым креплением | S | 50—250 | 600—1200 | До 16000 |

Кровельная | к | 50—300 | 1000 | До 16000 |

1 * По согласованию заказчика с изготовителем допускается производство панелей других типоразмеров. |

4.7 Условные обозначения панелей

4.7.1 Условные обозначения панелей должны содержать: •наименование панели;

* вид замкового соединения;

• номинальную толщину панели;

* рабочую ширину панели:

• вид профилирования наружной облицовки;

* вид профилирования внутренней облицовки.

• вид сердечника;

- обозначение материала наружной облицовки;

- обозначение материала внутренней облицовки;

* класс панели:

• обозначение настоящего стандарта.

4.7.2 Обозначения панелей могут содержать дополнительную информацию: обозначение изготовителя, длину панели, дату изготовления и пр.

4.7.3 Условные обозначения панелей оформляются в соответствии со следующей схемой. Х-Х-Х-Х- Х-Х-Х (Х-Х-Х/Х-Х-Х)-Х-Х

I обозначение настоящего стандарта 1-----Класс панели

-------------Обозначение материала внутренней облицовки ------------------------Обозначение материала наружной облицовки ----------------------------Вид семечниха — Вид профилирования внутренней облицовки ---------------------------------------Вид профилирования наружной облицовки -■ --—— -■ ■ Рабочая ширина панели

----------------------------------------Нмынальнэя толщта пенвт ■ ■ вид замкового соединения

--------------------------------------------------------Наименование панели Пример условного обозначения трехслойной сэндвич-панели (ТСП), с замком (Z). условной толщиной 120 мм. рабочей шириной 1000 мм. с наружной облицовкой волна (В), с внутренней облицовкой трапеция (Т). с сердечником из минеральной ваты (МВ) с наружной облицовкой: покрытие — полиэстер (ПЭ), цвет — [RAL 5005 (синий)], толщина металла — 0.5 мм; с внутренней облицовкой: покрытие — полиэстер (ПЭ), цвет — (RAL 9003 (белый)] и толщина металла — 0.5 мм. 1-го класса, по ГОСТ 32603—2021: 6

ТСП—Z— 120‘1000-В-Т-МВ (ПЭ-RAL 5005-0.5/H3-RAL 90034.5)-1-й класс — ГОСТ 32603—2021

4.7.4 Расшифровка обозначения должна быть указана на сайте изготовителя. Допускаются другие типы условных обозначений с иной последовательностью характеристик, в т. ч. с дополнительной информацией.

5 Технические требования

5.1 Общие технические требования

5.1.1 Панели следует изготовлять в соответствии с требованиями настоящего стандарта по рабочей и технологической документации, утвержденной в установленном порядке.

5.1.2 Для обеспечения поставки на рынок продукции, соответствующей установленным требованиям. изготовитель продукции должен разработать, задокументировать, внедрить и поддерживать в рабочем состоянии систему менеджмента качества (СМК) организации. В состав СМК должны входить документированные процедуры по верификации {в соответствии с ГОСТ 24297) закупленного сырья и других материалов, применяемых для изготовления продукции, контролю производственного процесса и испытанию готовой продукции, техническому обслуживанию испытательного и контрольно-изме-ригельного оборудования, аттестации персонала, а также правила их регулярных проверок и методы анализа результатов контроля и проверок в целях постоянного обеспечения выполнения требований настоящего стандарта.

Для достижения вышеуказанных целей допускается применять СМК. разработанную в соответствии с требованиями ГОСТ ISO 9001. с учетом особенностей данной продукции, изложенных в настоящем стандарте.

Результаты проверок и испытаний, по которым необходимо предпринять какие-либо действия, так же как и сами действия, должны быть задокументированы.

Если результаты испытаний не соответствуют требованиям настоящего стандарта, необходимо задокументировать корректирующие мероприятия, предпринятые для устранения возможных отклонений.

5.1.3 Допустимое применение панелей на объектах строительства в зависимости от классов приведено в таблице 3.

Таблица 3—Допустимое применение панелей

Класс ламелей | Класс сооружений по ГОСТ 27751 | Конструктивное применение1* | Район эксплуатации е зависимости от воздействия природных факторов | |||||||

£ | гч | £ | Внутренние стены и перегородки, подшивной потолок | Наружные стены | Кровель • кое по* Фытие | Противопожарные стены и перегородки21 | Ветровой район1* | Снеговой район1* | Сейсмический район* | |

1-й класс | ♦ | + | + | + | + | + | + | 1—VII | 1—VI | До 9 баллов |

2-й класс | ♦ | — | — | + | + | — | -1) | 1—III | 1—VI | — |

’* Конструктивное применение панелей должно подтверждаться расчетом действующих на них нагрузок”. Предел огнестойкости и применение панелей в качестве противопожарных стен и перегородок определяют по результатам огневых испытаний в специализированных аккредитованных лабораториях' **. Допускается применение панелей с облицовками из листового горячеоцинкованного проката по ПОСТ 14918 в качестве противопожарных стен и перегородок. Примечание — В настоящей таблице знак «+» означает, что применение панелей допустимо, а знак «-» — не допустимо. |

5.1.4 Условия эксплуатации панелей:

- при температуре наружной поверхности панели от минус 55 "С до плюс 85 ’С:

' В Российской Федерации действует СП 14.13330.2018 «СНиП 2-03-11—85 Строительство а сейсмических районах*.

" В Российской Федерации действует СП 20.13330.2016 «СНиП 2.01.07—85 Нагрузки и воздействия».

В Российской Федерации действует СП 112.13330.2011 «СНиП 21-01—97 Пожарная безопасность зданий и сооружений».

■ при относительной влажности воздуха внутри помещения не более 60 % (при большей влажности воздуха необходимы дополнительные меры по герметизации стыков, разработанные проектом производства работ);

• при допустимой агрессивности окружающей среды в зависимости от типа полимерного покрытия2.

5.2 Технические требования к материалам панели

5.2.1 Технические требования к исходным материалам для облицовок

5.2.1.1 Для изготовления металлических слабо профилированных и глубоко профилированных облицовок следует применять рулонный холоднокатаный тонколистовой прокат:

• А — из низкоуглеродистой горячеоцинкованной стали с защитно-декоративным полимерным покрытием по ГОСТ 34160:

• Б — из низкоуглеродистой электролитически оцинкованной стали с защитно-декоративным полимерным покрытием по ГОСТ 34649:

- В — из коррозионно-стойкой стали по ГОСТ 5582 без покрытия или с полимерным покрытием;

• Г — из алюминиевых сплавов без покрытия или с полимерным покрытием.

5.2.1.2 Прокат из низкоуглеродистой горячеоцинкованной стали с цинковым (цинк-алюминиевым или другим цинкосодержащим) покрытием по ГОСТ 14918, полученным в агрегатах непрерывного горячего цинкования с защитно-декоративным полимерным покрытием согласно ГОСТ 34180 (ПУ — полиуретановая эмаль, ПВХ — пластизоль. ПЭ — полиэфирная эмаль. ПВДФ — поливинилденфторид-ная эмаль), должен обладать следующими механическими свойствами: предел текучести — не менее 220 МПа. модуль упругости материала — не менее 2.1 10s Н/мм2. Предельные отклонения по толщине проката нормируются по высокой точности изготовления по ГОСТ 19904.

Для панелей 1-го класса данный прокат должен иметь номинальную толщину металла с полимерным покрытием не менее 0.5 мм с массой цинкового покрытия не менее 140 г/м2 и полимерное покрытие согласно ГОСТ 34180.

Для панелей 2-го класса данный прокат должен иметь номинальную толщину металла с полимерным покрытием не менее 0.45 мм. массу цинкового покрытия не менее 100 г/м2 и полимерное покрытие согласно ГОСТ 34180.

5.2.1.3 Прокат из низкоуглеродистой стали с цинковым покрытием, полученным в агрегатах электролитического цинкования с защитно-декоративным полимерным покрытием по ГОСТ 34649 (ПУ — полиуретановая эмаль. ПВХ — пластизоль. ПЭ — полиэфирная эмаль. ПВДФ — поливинилденфторид-ная эмаль), должен обладать следующими механическими свойствами: предел текучести — не менее 220 МПа. модуль упругости материала — не менее 2.1 10s Н/мм2. Предельные отклонения по толщине проката нормируются по высокой точности изготовления по ГОСТ 19904.

Для панелей 1-го класса данный прокат не применяют.

Для панелей 2-го класса данный прокат должен иметь номинальную толщину металла с полимерным покрытием не менее 0.45 мм и массу цинкового покрытия не менее 43 г/м2 и полимерное покрытие по ГОСТ 34649 (ПУ — полиуретановая эмаль. ПВХ — пластизоль. ПЭ — полиэфирная эмаль. ПВДФ — лоливинилденфторидная эмаль).

5.2.1.4 Механические свойства тонколистового проката из коррозионно-стойкой стали должны соответствовать требованиям ГОСТ 5582: предел текучести — не менее 205 МПа. модуль упругости материала — не менее 1.9 - 10s Н/мм2. Предельные отклонения по толщине проката нормируются по высокой точности по ГОСТ 19904.

Для панелей 1-го класса данный прокат должен иметь номинальную толщину металла не менее 0.5 мм. Допускается применение проката без покрытия или с полимерным покрытием по ГОСТ 34180 по согласованию с заказчиком.

Для панелей 2-го класса данный прокат должен иметь номинальную толщину металла не менее 0.45 мм. Допускается применение проката без покрытия или с полимерным покрытием по ГОСТ 34180 по согласованию с заказчиком.

Механические свойства тонколистового проката из алюминия должны соответствовать требованиям ГОСТ 21631: предел текучести — не менее 145 МПа. модуль упругости материала — не менее 0.7 ■ 105 Н/мм2. Предельные отклонения по толщине проката нормируются по высокой точности согласно ГОСТ 21631.

Для панелей 1-го класса данный прокат должен иметь номинальную толщину металла не менее 0.6 мм. Допускается применение проката без покрытия (только для марок АД1М. АМцМ, Амг2М) или полимерное покрытие по ГОСТ 34180 по согласованию с заказчиком.

Для панелей 2-го класса данный прокат должен иметь номинальную толщину металла не менее 0,55 мм. Допускается применение проката без покрытия (только для марок АД1М. АМцМ. Амг2М) или полимерное покрытие по ГОСТ 34180 по согласованию с заказчиком.

5.2.1.5 Предельные отклонения по ширине проката, поставляемого металлургическими производствами. не должны превышать 0; +5 мм. При роспуске металла вдоль рулона на изготовителе панелей предельное отклонение на ширину штрипса должно составлять 0; *5 мм по ширине листа.

5.2.1.6 Цвет лакокрасочного покрытия принимают по каталогам цветов RAL и другим каталогам. Для наружных облицовок панелей одной партии следует применять прокат с цветовым различием ДЕ не более 1.0. Для внутренних облицовок панелей одной партии применяют прокат с цветовым различием ДЕ не более 1.0.

5.2.1.7 Физико-механические свойства и внешний вид покрытий наружной (лицевой) стороны облицовок должны соответствовать ГОСТ 34180.

5.2.1.8 Полимерное покрытие с обратной стороны оцинкованного, алюминиевого и нержавеющего проката должно иметь следующие характеристики:

- вид покрытия — эпоксидная (или иная) эмаль, имеющая адгезию к полиуретановому клею для производства панелей и обеспечивающая предел прочности на разрыв склеенных друг с другом обратной стороной облицовок не менее 0.3 МПа;

- толщина покрытия — не менее 5 мкм;

• адгезия покрытия к металлу — 0 %.

5.2.1.9 По согласованию между потребителем и изготовителем допускается применение импортных сталей и сплавов алюминия, а также других видов защитно-декоративных покрытий (как зарубежного. так и отечественного производства), показатели качества которых соответствуют требованиям нормативных документов страны изготовителя, разрешенных к применению органами государственного надзора.

5.2.2 Технические требования к материалам для сердечника

5.2.2.1 В качестве материала для сердечника в панелях следует использовать ламели из плит из минеральной ваты на основе пород базальтовой группы на синтетическом связующем.

Для панелей 1-го класса применяют минеральную вату рекомендуемой плотностью не менее 105 кг/м3 с характеристиками, приведенными в таблице 4.

Для панелей 2-го класса применяют минеральную вату рекомендуемой плотностью не менее 95 кг/м3 с характеристиками, приведенными в таблице 4.

5.2.2.2 Физико-механические характеристики образцов, вырезанных из плит из минеральной ваты и испытанных по методам, изложенным в приложении А. должны соответствовать требованиям, приведенным в таблице 4.

Таблица 4 — Физико-механические характеристики образцов, вырезанных из плит из минеральной ваты

Наименование характеристики | Требуемое значение характеристик сердечника для панелей | Слособ контроля | |

1-й класс | 2-и класс | ||

Предел прочности при сжатии. Н/мм2. не менее | 0,06 | 0,05 | По 6.3.10, А.4.2.1. приложение А |

Предал прочности при растяжении. Н/мм2. не менее | 0.1 | 0.08 | По 6.3.9, А.4.2.3. приложение А |

Предал прочности при срезе. Н/мм2. не менее | 0.05 | 0.04 | По 6.3.11. А.4.2.5, приложение А |

Модуль упругости при растяжении. Н/мм2. не менее | 4.0 | 3.5 | А.4.2.4, приложение А |

Модуль упругости при сжатии. Н/мм2. не менее | 4.0 | 2.7 | А.4.2.2. приложение А |

Модуль сдвига при срезе. Н/мм2, не менее | 1.4 | 0.9 | По 6.3.11 |

Теплопроводность (расчетная) Вт/(м - К), не более | 0.045 | 0.045 | По паспорту качества |

Теплопроводность (расчетная) Х^. Вт/(м ■ К), не более | 0.042 | 0.042 | По паспорту качества |

Влажность. % масс., не более | 1.0 | 1.5 | По 6.3.8 |

Окончание таблицы 4

Наименование характеристики | Требуемое значение характеристик сердечника для панелей | Способ контроля | |

1-й класс | 2-й класс | ||

Содержание органических веществ, % масс., не более | 4.5 | 4.5 | По 6.3.12 |

Плотность (рекомендуемая). кг/м3, не менее | 105 | 95 | По 6.3.7 |

5.2.2.3 Прочностные характеристики минеральной ваты должны быть задекларированы на соответствие настоящему стандарту изготовителем минеральной ваты. Декларация должна быть размещена на сайте Росаккредитации изготовителем минеральной ваты.

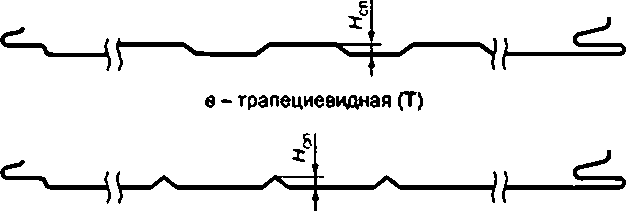

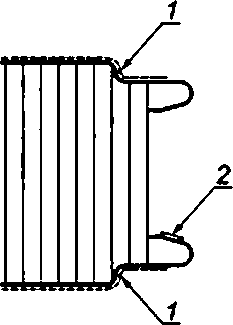

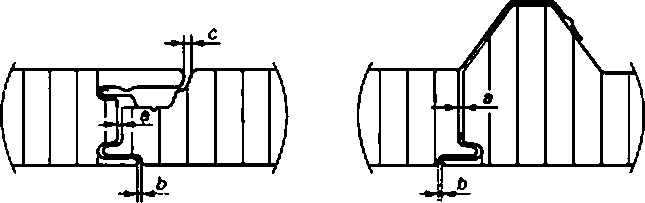

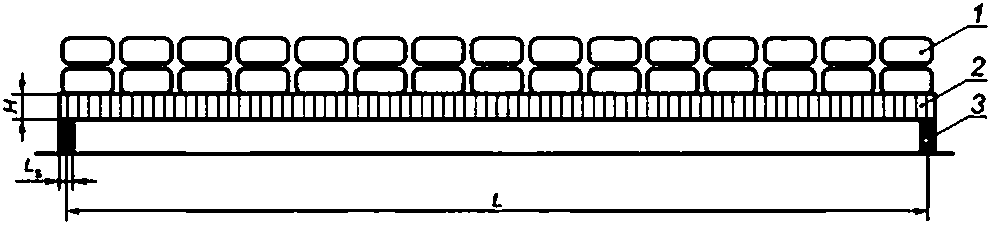

5.2.2.4 Предельные отклонения номинальных размеров плит и ламелей из минеральной ваты (см. рисунок 6) не должны превышать значений, указанных в таблице 5.

Таблица 5 — Предельные отклонения номинальных размеров плит и ламелей из минеральной ваты

Номинальный размер | Продельное отклонение, ни | |

Плита | Ламель | |

Длина L | 15 | 15 |

Ширина В | 12 | -1:+3 |

Высота (толщина) Н | -1:+3 | 11 |

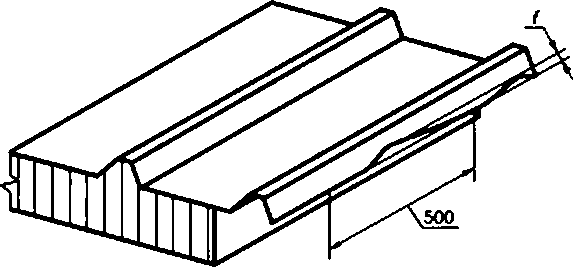

t — ламель; 2 — плита: 3— линии распила плиты

Рисунок 6 — Размеры плит и ламелей из минеральной ваты

5.2.2.5 Плиты должны иметь форму прямоугольного параллелепипеда, правильную геометрическую форму и ровные поверхности. Плиты по внешнему виду должны иметь одинаковую структуру по всему объему без пустот, разрывов, расслоений, посторонних включений, сгустков связующего, нелроклеенных участков.

5.2.2.6 Отклонения от прямоугольное™ определяют по ГОСТ 32314—2012 (пункт 4.2.4), от плоскостности — по ГОСТ 32314—2012 (пункт 4.2.5), от разнотолщинности плит и ламелей — по ГОСТ 32314—2012 (пункт 4.2.3).

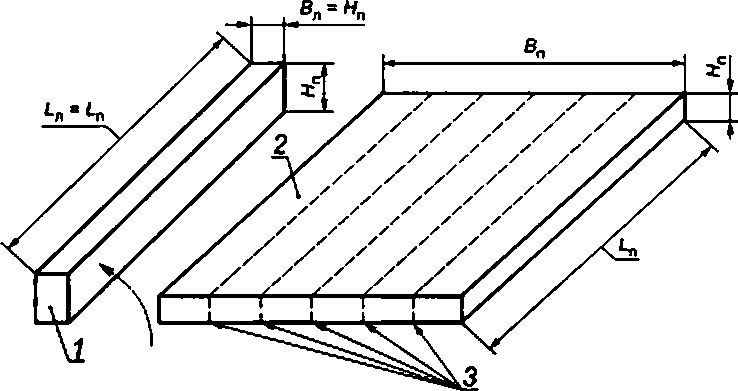

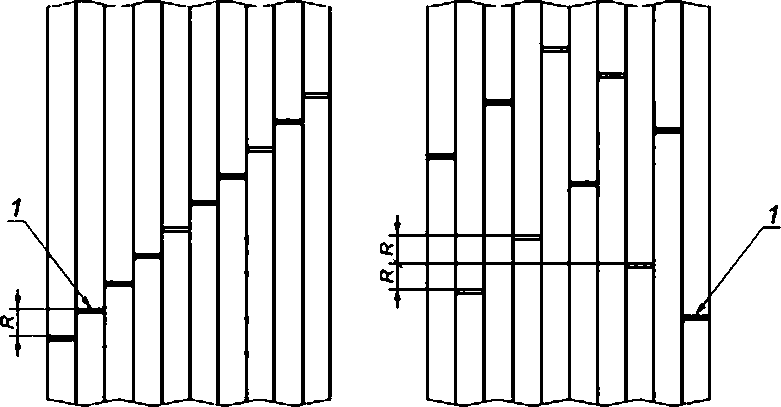

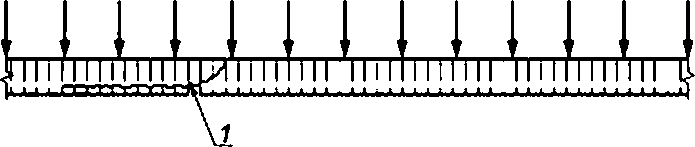

5.2.27 Стык ламелей по длине плиты следует осуществлять так. чтобы в каждом поперечном сечении панели было не более одного стыка. Перекрытие ламелей R должно быть не менее 100 мм. Допускаемая высота выступа на лицевой стороне плиты между соседними ламелями не должна превышать 1,0 мм. Допускаемое значение торцевого зазора между ламелями по длине панели — 3.0 мм. Допускаемое значение бокового зазора между ламелями по ширине панели — 1.0 мм. На рисунке 7 показаны возможные схемы укладки ламелей.

а - «ступенчатая» схема 6- схема «двойюй уступ»

1 — стык ламелей (ториевой зазор — не более 3 ни)

Рисунок 7 — Схемы укладки ламелей при сборке панелей

5.2.2.8 Применяемые в панелях плиты из минеральной ваты должны относиться к группе негорючих материалов НГ по ГОСТ 30244.

5.3 Технические требования к клеевому составу

Применяемый клеевой состав должен иметь предел прочности клеевого соединения облицовок с сердечником, превышающий предел прочности сердечника на разрыв при испытаниях образца на растяжение. Предел прочности клеевого соединения при испытании на разрыв образцов облицовок, склеенных обратной стороной, должен быть не менее 0,3 МПа.

5.4 Технические требования к готовым панелям

5.4.1 Требования к геометрической точности

5.4.1.1 Предельные отклонения от номинальных геометрических размеров на готовых панелях не должны превышать значений, приведенных в таблице 6 {см. раздел 7).

Таблица 6 — Предельные отклонения геометрических размеров

Наименование показателя | Предельное отклонение от номинального значение, мм | Рисунок | |

1-й класс | 2-й класс | ||

Длина L: • до 6000 мм ■ се. 6000 мм | ±3.0 ±5.0 | ±5.0 ±7.0 | Рисунок 15 |

Рабочая ширина В | ±2.0 | ±3.0 | Рисунок 16 |

Номинальная толщина Н | ±4.0 | ±5.0 | Рисунок 17 |

Косина реза {разность диагоналей) &L: • при длине панелей до 6000 мм ■ при длине панелей св. 6000 мм | ±4.0 ±6.0 | ±6.0 ±8.0 | Рисунок 18 |

Прямоугольносгь торцов панелей S:

| ±5.0 ±6.0 | ±7.0 ±8.0 | Рисунок 19 |

Окончание таблицы 6

Наименование посааагеля | Продельное отклонение от номинального значения, мы | Рисунок | |

1-й класс | 2-й класс | ||

Прямолинейность продольных кромок панелей (серповид-ность) S:

| ±2.0 ±5.0 | ±2.0 ±5.0 | Рисунок 20 |

Прогиб панели на плоском основании Л:

| ±1.0 ±5.0 | ±1.0 ±5.0 | Рисунок 21 |

Смещение продольных кромок металлических облицовок относительно друг друга в поперечном сечении панели 1 | ±1.5 | ±2.0 | Рисунок 22 |

Неплоскосгность (волнистость) облицовок панели, вмятины на плоских участках панели на 1 м длины / | 0*1-5 | 0*3 | Рисунок 23 |

Волнистость свободной кромки f | ±3 | ±5.0 | Рисунок 24 |

Зазор между панелями в монтажном положении по утеплителю а | 0*’ | О'2 | Рисунок 25 |

Зазор в монтажном положении панелей:

| 0*3 о*з Не нормируется | 0м 0*4 Не нормируется | Рисунок 25 |

Высота гофров наружной облицовки кровельной панели Н,п | ±1.0 | ±2.0 | Рисунок 17 |

5.4.1.2 Ширина полок гофров, угол наклона их стенок (как и мелкая гофрировка наружных и внутренних облицовок панелей) не контролируются и обеспечиваются параметрами профмлегмбочного инструмента линии изготовления панелей.

5.4.2 Требования к внешнему виду панелей

5.4.2.1 Поверхность защитно-декоративного полимерного покрытия стальных облицовок внутри одной партии панелей должна быть однотонной и сплошной. Допускаемое цветовое различие ЛЕ наружных и внутренних облицовок панелей одной партии не должно превышать 1.0. При монтаже панелей необходимо располагать панели таким образом, чтобы на одной стороне были панели только с наружной или только с внутренней облицовкой.

5.4.2.2 В панелях не допускаются:

- смятие продольных кромок стальных обшивок, кроме следов обжатия от упаковочной пленки на накрывной кромке кровельной панели;

- отслоения или повреждения защитно-декоративного полимерного покрытия;

- расслоение панели (вспучивание металлических облицовок, расслоение облицовок, расслоение сердечника, отслоение его от металлических облицовок);

• повреждение (вмятины, вырывы) сердечника по продольным и торцевым граням панели глубиной более 5 мм и площадью более 100 мм2-

- выступающие заусенцы на поперечных кромках металлических листов.

5.4.2.3 На поверхности защитно-декоративного полимерного покрытия допускаются:

- отдельные дефекты размером не более 2 мм. не проникающие до металлической основы, или небольшие группы таких дефектов, расположенные периодически или хаотически;

- отдельные риски или потертости от воздействия профилирующего инструмента, не нарушающие сплошность покрытия;

- следы легко удаляемого масла для профилирования.

5.4.2.4 Качество поверхности облицовок на расстоянии до 10 мм от кромки поперечного реза панели не регламентируется.

5.4.2.5 Допускаются следующие зазоры между ламелями утеплителя:

- торцевой зазор между ламелями по длине панели — не более 3.0 мм;

* боковой зазор между ламелями по ширине панели — не более 1,0 мм. в единичных случаях — до 5 мм.

5.4.2.6 Допускаются отдельные капли клея на замковом соединении панелей, если они не носят массовый характер и не препятствуют монтажу, максимальным размером не более 4 мм.

5.4.3 Требования к замкам панелей

5.4.3.1 Замковые соединения панелей должны обеспечивать надежную гидроизоляцию и нормальную эксплуатацию ограждающих конструкций.

5.4.3.2 Панели 13го класса должны иметь ширину замка не менее 14 мм и высоту замка не менее 12 мм (см. рисунок 8).

5.4.3.3 Панели 2«го класса должны иметь ширину замка не менее 12 мм и высоту замка не менее 10 мм (см. рисунок 8).

i — паз. 2 — гребень: 3 — обпииоака панели: 4 — стены паза: В}м — ширина замка Максимальный размер перехлеста гребня и стенки паза}; Я)м — высота заыка (максимальный размер перехлеста гребня и паза)

Рисунок 8 — Параметры замка (конфигурация замка показана схематично)

5.4.4 Требования к теплотехническим характеристикам панелей

Теплотехнические характеристики панелей определяются расчетным методом по нормативным документам, действующим в странах, принявших настоящий стандарт3.

5.4.5 Требования к прочностным характеристикам образцов готовых панелей

Механические характеристики образцов, вырезанных из готовых панелей (см. приложение А), должны соответствовать требованиям, приведенным в таблице 7.

Таблица 7 — Механические характеристики образцов

Наименование характеристики | Требуемое значение для панелей. Н/ыы2. не менее | Подраздел, пункт приложения А | |

1-го класса | 2-го класса | ||

Предел прочности при сжатии | 0.06 | 0.05 | А3.1. А.4.2.1 |

Предел прочности при растяжении | 0.07 | 0.07 | А3.2. А.4.2.3 |

Предел прочности на сдвиг при четырехточечном изгибе | 0.05 | 0.04 | АЗ.З. А.4.2.5 |

Модуль упругости образца при растяжении | 4.0 | 3.5 | А.4.2.4 |

Модуль упругости образца при сжатии | 4.0 | 2.7 | А.4.2.2 |

Модуль сдвига образца при четырехточечном изгибе | 2.0 | 1.7 | А.4.2.6 |

5.4.6 Требования к прочностным характеристикам готовых панелей

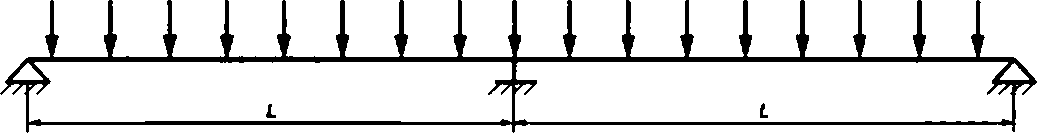

5.4.6.1 Панели 1-го класса длиной 6000 мм при натурных испытаниях должны выдерживать нагрузку до разрушения, которая указана в таблицах 8.9.

5.4.6.2 Панели 2-го класса длиной 6000 мм при натурных испытаниях должны выдерживать разрушающую нагрузку, которая указана в таблице 8.

Таблица 8

Толщина ламели N. мм | Количество пропетое | Минимальная ширина опоры Lt. мм | Разрушающая нагрузка на стеновую панель при шаге пролета в м, кгс/м2 (Па), не менее | |

1 -й класс | 2-й класс | |||

50 | 1 | 60 | 30(294) | 25 (245) |

80 | 1 | 60 | 50(490) | 45 (441) |

100 | 1 | 60 | 80 (784) | 60(588) |

120 | 1 | 70 | 110(1079) | 85(834) |

150 | 1 | 80 | 140(1373) | 120(1177) |

200 | 1 | 100 | 170(1667) | 140 (1373) |

250 | 1 | 100 | 200(1961) | 170 (1667) |

300 | 1 | 100 | 220 (2167) | 180(1765) |

Таблица 9

Толщина панели N. мм | Количество пролетов | Минимальная ширина опоры Lt. мм | Разрушающая нагрузка на кровельную панель 1-го класса при шаге пролета 3 м. ктс/м2 (Па), не менее |

60 | 2 | 80 | 130 (1275) |

80 | 2 | 80 | 150 (1471) |

100 | 2 | во | 180(1765) |

120 | 2 | во | 230(2255) |

150 | 2 | 100 | 300 (2942) |

200 | 2 | 100 | 340 (3334) |

250 | 2 | 100 | 350 (3432) |

300 | 2 | 100 | 350 (3432) |

Примечания

1 Значения в таблице 8 представлены для стеновых панелей 1-го и 2-го классов, а в таблице 9 — для кровельных панелей 1-го класса по нормативным документам, действующим в странах, принявших настоящий стандарт', с коэффициентом по нагрузке 1.4. Допускается линейная интерполяция для других толщин панелей. Разрушающая нагрузка определяется исчерпанием несущей способности без учета достижения панелью предельных прогибов.

2 Исчерпание несущей способности панелей определяют по предельным состояниям первого рода, при достижении которых дальнейшая эксплуатация панели невозможна.

К ним относят:

• пластическую деформацию облицовок с последующим разрушением панели:

• местную потерю устойчивости облицовки в середине пролета:

• разрушение сердечника.

• смятие облицовок на опоре;

• отслоение облицовок от сердечника на приопорных участках.

3 Допускается линейная интерполяция для других толщин.

5.5 Комплектность поставки

5.5.1 В комплект поставки входят:

- панели по спецификации заказчика:

• сопроводительная документация;

- документ о качестве/паслорт качества (упаковочный лист) на партию:

- гарантийный талон.

5.5.2 Партией считаются панели с едиными характеристиками (класс панели, цвет и тип покрытия, номинальная толщина панели, рабочая ширина панели, вид профилирования облицовок, класс замка, материал облицовки, тип панели), изготовленные по одному заказу, отгружаемые потребителю по одному адресу и сопровождаемые одним документом о качестве.

5.5.3 По согласованию сторон набор готовых панелей может дополнительно комплектоваться фасонными элементами и крепежом.

5.5.4 Упаковочный лист должен содержать:

- наименование и местонахождение изготовителя;

- класс панелей;

- условное обозначение панелей;

• дату изготовления панелей;

- номер партии;

- штамп и подпись отдела технического контроля изготовителя;

• отметку о сертификации продукции;

• количество панелей в заказе (в пакете в заказе), шт. (м2);

- длины панелей, входящих в пакет;

- теоретическую массу заказа (пакета в заказе);

• манипуляционные знаки;

• обозначение настоящего стандарта.

Допускается приводить в упаковочном листе другую информацию, а также информацию рекламного характера. Документ о качестве предоставляется по запросу.

5.5.5 Сопроводительная документация должна быть представлена на сайте изготовителя и включать.

• инструкцию по монтажу:

- альбом технических решений;

- каталог панелей.

5.6 Маркировка панелей

5.6.1 На поверхность облицовки каждой панели должна быть нанесена маркировка с обязательным указанием данных согласно 4.7. а также обозначение изготовителя панелей.

5.6.2 Схема расположения маркировки панели

Маркировку наносят на поверхность панели в доступном для визуального осмотра месте. На рисунке 9 показан пример расположения маркировки.

} — дошигмап плата: 2 — место нанесения ыаршроеки

Рисунок 9 — Пример расположения места нанесения маркировки на готовую панель

5.7 Упаковка

5.7.1 Во время производства на наружные и внутренние облицовки панелей наносят полиэтиленовую пленку для защиты на период хранения, транспортирования и монтажа. При температуре выше минус 5 °C защитная пленка с изделия должна быть снята немедленно после монтажа, но в любом случав не позднее чем через 60 дней с момента производства панели, во избежание спекания пленки с полимерным покрытием под воздействием прямых солнечных лучей. Запрещено снимать пленку при более низкой температуре.

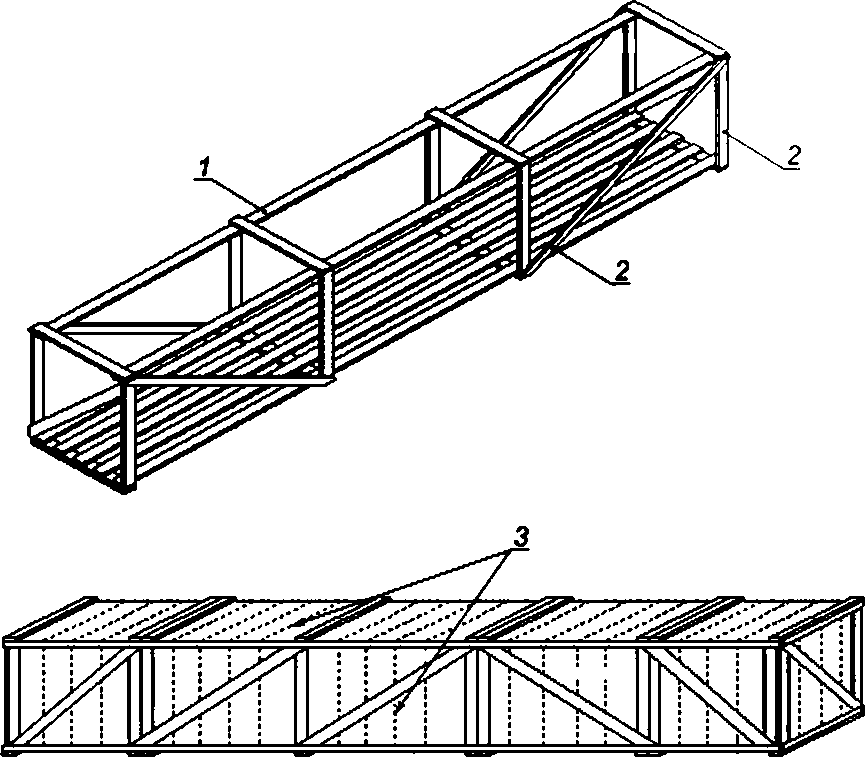

5.7.2 Панели упаковывают раздельно по типам и размерам. Упаковку панелей в транспортные пакеты осуществляет изготовитель. Различают транспортные пакеты для доставки автомобильным и железнодорожным (или водным) транспортом. Примеры упаковки и строповки панелей в пакеты приведены в приложении Б. Допускаются другие виды упаковки, которые защищают пакеты от воздействия внешней среды и повреждений на период транспортирования и хранения.

6 Правила и методы верификации закупленной продукции/материалов для изготовления панелей

6.1 Правила верификации закупленных компонентов панелей

6.1.1 Каждую партию рулонного проката следует сопровождать документом изготовителя тонколистового рулонного проката, оформленным в соответствии с требованиями нормативных документов на поставку металлопродукции с обязательным указанием размеров, номинальной толщины металлопроката. класса металлического покрытия, типа и физико-механических свойств полимерного покрытия.

6.1.2 Отбор образцов рулонного проката осуществляют методом по 6.2.1. отбор образцов минеральной ваты — по 6.3.2.

6.1.3 Если при верификации контролируемая партия проката или минеральной ваты хотя бы по одному из показателей не отвечает требованиям настоящего стандарта, проводятся повторные испытания на удвоенном числе образцов. При повторном получении неудовлетворительных результатов партию бракуют.

6.1.4 Показатели, технические характеристики и физико-механические свойства, контролируемые при типовых и верификационных испытаниях компонентов панелей, приведены в таблице 10.

Таблица 10 — Контролируемые показатели компонентов панелей

Компонент ламели | Наименование показателя | Вид испытании и метод контроля | |

типовые1* | верификационные | ||

Металлопрокат | Механические свойства проката {предел текучести) | По сертификату изготовителя | По сертификату изготовителя |

Толщина металлической основы проката | По 6.2.2 | По сертификату изготовителя | |

Масса цинкового покрытия | По сертификату изготовителя | По сертификату изготовителя | |

Толщина полимерного покрытия | По 6.2.3 | По сертификату изготовителя | |

Качество покрытия лицевой стороны (адгезия, изгиб) | По 6.2.5 | По 6.2.5 | |

Цветовое различие ДЕ лицевой стороны облицовок | По 6.2.6 | По 6.2.6 | |

Качество покрытия обратной стороны (адгезия) | По 6.2.5 | По 6.2.5 | |

Сердечник | Линейные размеры | По 6.3.4 | По 6.3.4 |

Внешний вид | По 6.3.5 | По 6.3.5 | |

Правильность геометрической формы | По 6.3.6 | По 6.3.6 | |

Плотность | По 6.3.7 | По 6.3.7 | |

Влажность | По сертификату изготовителя | По сертификату изготовителя | |

Теплопроводность | По сертификату изготовителя | По сертификату изготовителя | |

Предел прочности при растяжении | По 6.3.9 | По 6.3.9 | |

Предел прочности при сжатии | По 6.3.10 | По 6.3.10 | |

Предел прочности при срезе | По 6.3.11 | По 6.3.11 | |

Модуль упругости при растяжении | По А.4.2.4. приложение А | По А.4.2.4, приложение А | |

Модуль упругости при сжатии | По А.4.2.2, приложение А | По А.4.2.2. приложение А | |

Модуль сдвига при срезе | По 6.3.11 | По 6.3.11 | |

Содержание органических веществ | По сертификату изготовителя | По сертификату изготовителя |

Окончание таблицы 10

Компонент панели | Наименование показателя | Вид испытаний и метод контроля | |

типовые') | верификационные | ||

Клеевой состав | Предел прочности при растяжении склеенных облицовок | По 6.4.1 | ПО 6.4.1 |

Типовые испытания — это испытания с полным контролем по всем показателям при первом запуске линии, изменении технологии, при первом выпуске новой продукции с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления. |

6.1.5 Периодичность и порядок проведения испытаний устанавливаются инструкцией изготовителя. Периодические испытания проводятся в лаборатории изготовителя или в аттестованных лабораториях других организаций.

6.2 Верификация рулонного проката

6.2.1 Верификации подвергают один рулон из партии поставки.

6.2.2 Контроль толщины металлической основы проката с учетом всех покрытий проводят микро метром.

6.2.3 Толщину защитно-декоративного покрытия контролируют по ГОСТ 34180 или электронным цифровым толщиномером.

6.2.4 Массу цинкового покрытия определяют по сертификату изготовителя проката и контролируют в соответствии с ГОСТ 14918 или электронным цифровым толщиномером.

6.2.5 Адгезию после вытяжки, прочность полимерного покрытия при Т-изгибе на 180ф контролируют по ГОСТ 34180.

6.2.6 Цветовое различие между рулонами одной партии определяют в соответствии с ГОСТ 34180—2017. приложение Ж.

6.3 Верификация сердечника (плит и ламелей из минеральной ваты)

6.3.1 Верификацию и испытание плит из минеральной ваты следует проводить в отапливаемом помещении с температурой (23 ± 5) *С и влажностью (50 ± 5) %.

6.3.2 Для испытаний отбирают не менее трех плит и ламелей для партии объемом до 280 м3 и не менее пяти плит и ламелей — для партии объемом более 280 мэ. Партией считают плиты одной марки, вида, типа и размеров, изготовленные в течение одной смены.

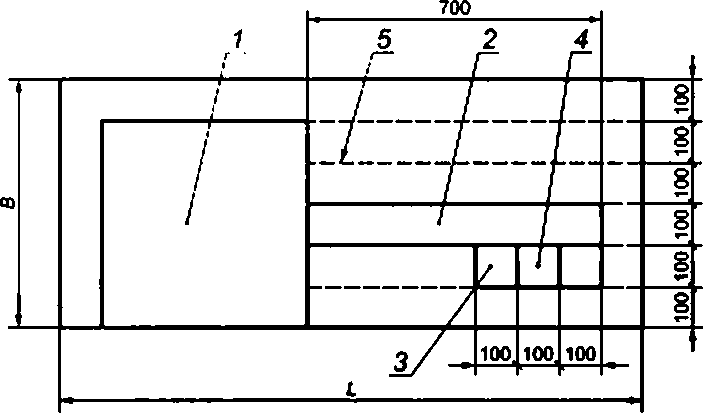

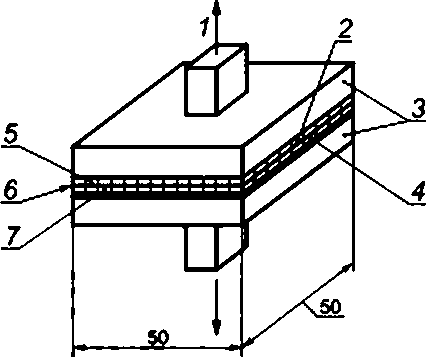

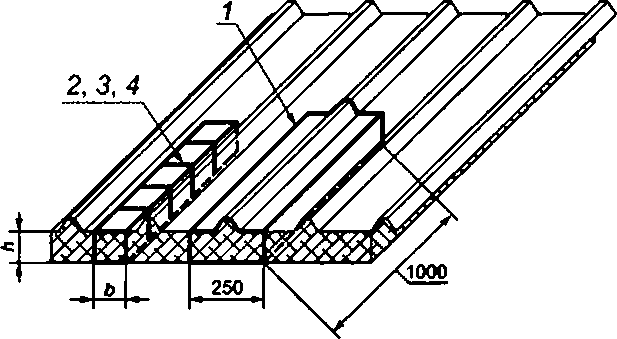

6.3.3 Раскрой плит и ламелей следует проводить с использованием механической мелкозубцовой пилы. Схема раскроя плит из минеральной ваты на ламели и образцы для испытаний приведена на рисунке 10.

6.3.4 Измерения линейных размеров плит и ламелей из минеральной ваты проводят в соответствии с требованиями ГОСТ 32314—2012, пункты 4.2.2, 4.2.3.

6.3.5 Контроль внешнего вида плит и ламелей из минеральной ваты проводят в соответствии с требованиями ГОСТ 17177—94. раздел 5.

6.3.6 Правильность геометрической формы плит и ламелей из минеральной ваты проводят в соответствии с требованиями ГОСТ 32314—2012, пункты 4.2.4.4.2.5.

6.3.7 Определение плотности плит из минеральной ваты проводят в соответствии с требованиями ГОСТ 17177—94. раздел 7.

6.3.8 Определение влажности плит из минеральной ваты проводят в соответствии с требованиями ГОСТ 17177—94 (раздел 8) у изготовителя плит из минеральной ваты.

6.3.9 Предел прочности при растяжении образцов плит и ламелей из минеральной ваты определяют в соответствии с требованиями ГОСТ 17177—94 (приложение Е) со следующими изменениями:

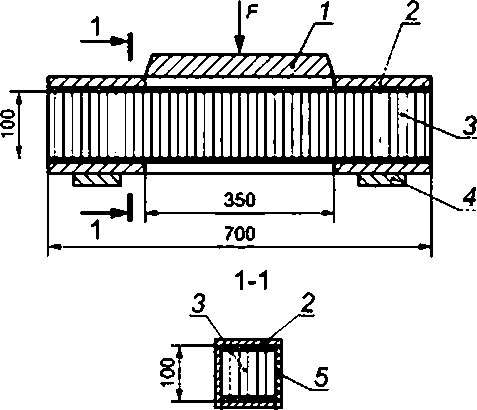

6.3.9.1 Образцы для испытаний вырезают из плит и ламелей в форме куба с размерами ребра (10011)мм.

6.3.9.2 Дэе жесткие плоские пластины, приклеиваемые к нагружаемым торцам образцов (см. рисунок 11). имеют форму квадрата со стороной (100 ± 1) мм.

6.3.9.3 Образцы до приклеивания пластин располагают таким образом, чтобы лицевые грани исходной плиты находились в вертикальной плоскости.

} — образец для испытаний на плотность (размерами 500 « 500 * 100 мм); 2 — образец для испытаний на сдоит (размерами 700 и 100 > 100 мм); 3 — образец для испытаний на сжатие (размерами 100 я 100 * 100 нм); 4 — образец для испытаний на разрыв (размерами 100 * 100 * 100 мм); S — линии распила плиты на ламели

Рисунок 10 — Схема раскроя плит из минеральной ваты

в.3.9.4 Для приклеивания пластин допускается применять любые клеевые составы, обеспечивающие достаточную прочность сцепления образцов с пластинами.

6.3.10 Предел прочности при сжатии образцов плит и ламелей определяют в соответствии с требованиями ГОСТ 17177—94 (раздел 14) и с размещением образца в форме куба с размером ребра (100 ± 1) мм в испытательной машине таким образом, чтобы лицевые грани исходной плиты находились в вертикальной плоскости.

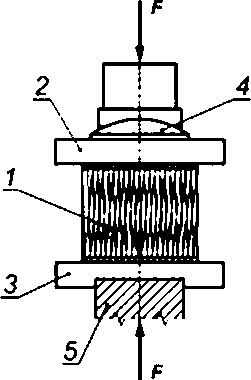

1 — испытание на растяжение; 2 — испытание на сжатие: 3 — жесткая пластина: 4 — клеевой слой. 5 — расположение волокон;

б — образец, вырезанный из плиты

Рисунок 11 — Образец для испытаний на растяжение и сжатие

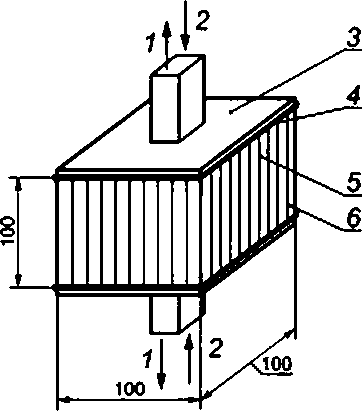

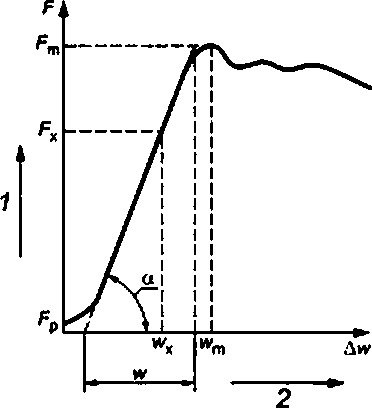

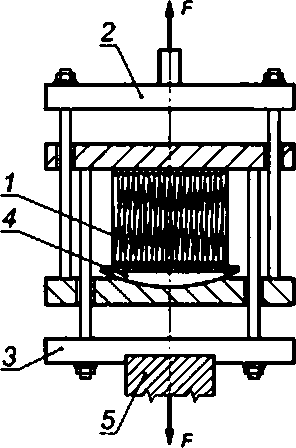

6.3.11 Определение предела прочности и модуля сдвига при срезе для ламелей проводят на испытательной машине с измерением значения нагрузки с погрешностью не менее 1 %. При испытании образца используют:

- штангенциркуль с пределом допускаемой погрешности измерений ± 0.1 мм по ГОСТ 166;

- металлическую линейку по ГОСТ 427;

- держатель образца и режущую пластину, соединенную с подвижной траверсой машины, изображенные на рисунке 13.

6.3.11.1 Размеры образца, вырезанного из плиты:

* длина — (700 ± 1) мм;

* ширина — (100 ± 1) мм;

- высота — (100 ± 1) мм.

6.3.11.2 При испытании держатель образца устанавливают на неподвижную траверсу машины таким образом, чтобы ось образца совпадала с осью приложения нагрузки, а режущая пластина свободно входила в держатель. Зазор между сторонами режущей пластины и корпусом держателя должен составлять не более 2.5 мм по коротким сторонам пластины и не более 1 мм — по длинным сторонам.

6.3.11.3 Образец помещают в держатель так. чтобы волокна минеральной ваты располагались вдоль действия нагрузки. Зазоры между образцом и стенками держателя заполняют деревом, фанерой и т. п. Испытания ведут при скорости нагружения образца 20 мм/мин до разрушения.

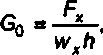

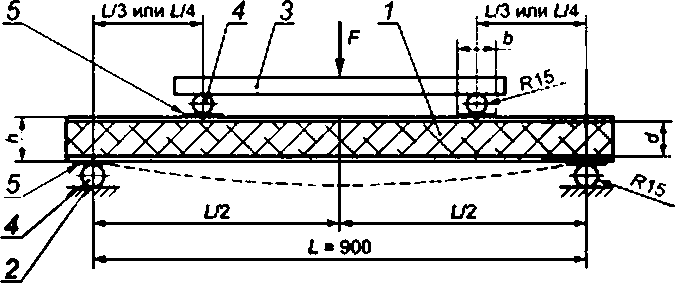

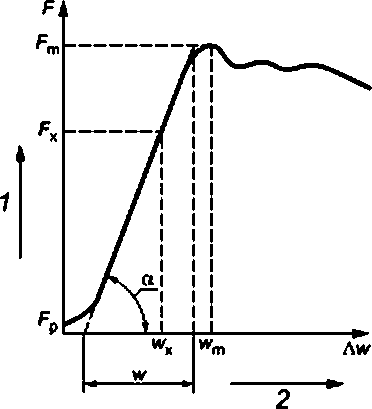

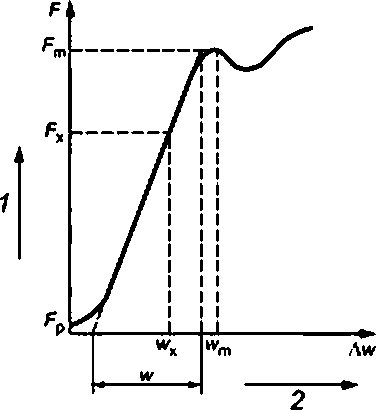

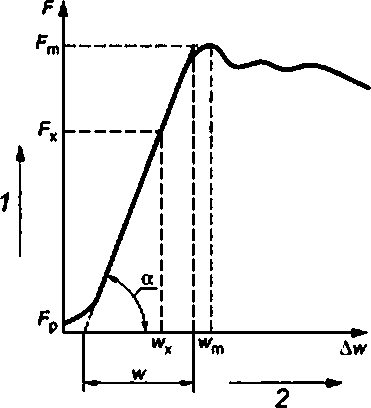

6.3.11.4 Предел прочности образца ламели при срезе гс определяют по следующей формуле и графику нагружения (см. рисунок 12):

гс , с 2hB

где Fm — усилие при разрушении образца. Н;

h — высота образца, равная (100 ± 1) мм:

В — ширина образца, равная (100 ± 1) мм.

6.3.11.5 Модуль сдвига образца ламели при срезе Go определяют по следующей формуле и графику нагружения (см. рисунок 12):

где FK — значение силы, соответствующее линейной деформации. Н; w* — линейная деформация, мм;

А — высота образца, равная (100 ± 1) мм.

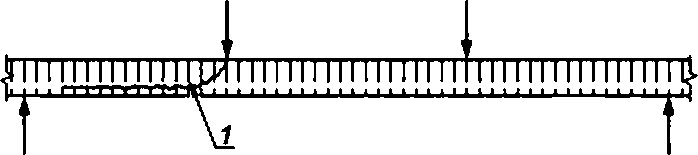

f — нагрузка; 2 — деформация; те •— разрушающе* касательное напряжение образца ламели при срезе. Н/мм2; Ge — модуль сдвига образца ламели при срезе. Н/ыы2; Fm — усилие при разрушении образца. Н. Fx — значение силы, соответствующее линейной деформации. Н; wx — линейная деформация, мм: Ь — высота образца, равная (100 к 1) мм. В — ширина образца.

равная (100а 1)мм

Рисунок 12 — График нагружения образца панели

100

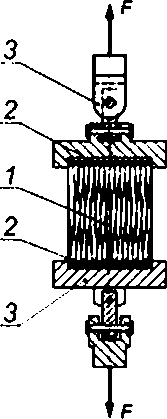

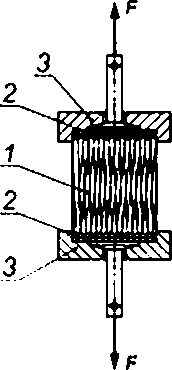

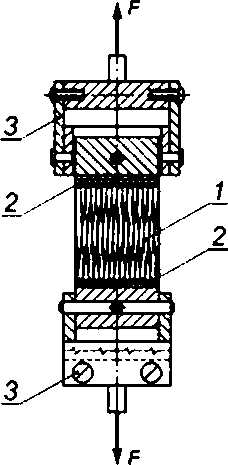

1 — режущая пластина; 2 — держатель образца. 3 — образец: 4 —• опора; S ~ замыкающая пластина

Рисунок 13 — Схема устройства для определения предела прочности образца при испытании на едзиг

6.3.12 Определение содержания органических веществ проводят в соответствии с требованиями ГОСТ 17177—94 (раздел 11) у изготовителя плит из минеральной ваты.

6.4 Верификация клеевого состава

6.4.1 Верификацию клеевого состава осуществляют испытанием на растяжение двух склеенных обратной стороной образцов облицовок размером 50 * 50 мм. Поверхности очищают от загрязнений и обезжиривают. Клеевой состав смешивают и выдерживают в пропорции по данным изготовителя. Образцы соединяют и выдерживают в течение 12 ч под нагрузкой 10 Н. Векторы разрывающей силы должны быть на одной прямой, эксцентриситеты не допускаются. Прочность склеивания определяют испытанием на разрыв образцов с использованием универсальной испытательной машины со скоростью нагружения 20 Н/мин. Предел прочности клеевого соединения при испытании на разрыв образцов облицовок, склеенных обратной стороной, должен быть не менее 0,3 МПа. Схема испытания показана на рисунке 14.

1 — разрывающее усилие; 2 — клеевой слой между пластиной и верхним образцом облицовш; 3 — жесткая пластина. 4 — клеевой слой между пластиной и нижним образцом облицовки; S — верхний образец облицовки: б — клеевой слой между образцами облицовок; 7 — нижний образец облицовки

Рисунок 14 — Образец для испытаний клеевого состава

7 Контроль и приемка готовых панелей

7.1 Правила приемки готовых панелей

7.1.1 Выходной контроль готовых панелей проводят партиями. Состав и размер партии устанавливаются соглашением сторон при заказе. Партией считают панели с одинаковыми характеристиками (класс панели, цвет и тип покрытия, номинальная толщина панели, рабочая ширина панели, вид профилирования облицовок, класс замка, материал облицовки, тип панели), изготовленные по одному заказу, отгружаемые потребителю в один адрес и сопровождаемые одним документом о качестве.

7.1.2 Приемку готовой продукции осуществляют по результатам технического контроля показателей по одной готовой панели (образцу). При получении неудовлетворительных результатов контроля хотя бы по одному показателю качества по нему проводят повторный контроль на удвоенном количестве изделий, отобранных от той же партии. Количество образцов (панелей) каждый раз удваивают, пока не будут получены удовлетворительные результаты для каждого образца, подверженного контролю.

7.1.3 Основные контролируемые характеристики готовых панелей, предназначенных для типовых и выходных испытаний, представлены в таблице 11.

Таблица 11 — Контролируемые показатели готовых панелей

Наименование поиэателя | вид испытаний и метод контроля | ||

типовые’) | выходные | ||

Внешний вид | Зазоры и вырывы утеплителя | По 7.2.1 | По 7.2.1 |

Дефекты внешнего вида | По 7.2.2 | По 7.2.2 | |

Цветовое различие облицовок ДЕ | По 7.2.3 | По 7.2.3 | |

Геометрические характеристики | Длина | По 7.3.2 | По 7.3.2 |

Рабочая ширина | По 7.3.3 | По 7.3.3 | |

Толщина | По 7.3.4 | По 7.3.4 | |

Косина реза | По 7.3.5 | По 7.3.5 | |

Отклонение от прямоугольное™ торцов | По 7.3.6 | — | |

Отклонение от прямолинейной продольной кромки | По 7.3.7 | — | |

Прогиб | По 7.3.8 | — | |

Смещение продольных кромок облицовок | По 7.3.9 | По 7.3.9 | |

Отклонения от плоскостности | По 7.3.10 | По 7.3.10 | |

Отклонение кромки свободного гофра | По 7.3.11 | По 7.3.11 | |

Зазор по сердечнику между панелями | По 7.3.12 | По 7.3.12 | |

Прочностные характеристики | Для готовых панелей: несущая способность | По 7.5 | — |

Для образцов, вырезанных из готовых панелей:

| По А.4.2. приложение А | По А.4.2. приложение А | |

Типовые испытания — это испытания с полным контролем по всем показателям при первом запуске линии, изменении технологии, при первом выпуске новой продукции с целью оценки и эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления. |

7.1.4 Периодичность и порядок проведения испытаний устанавливаются инструкцией изготовителя. Периодические испытания проводятся в лаборатории изготовителя или в аттестованных лабораториях других организаций.

7.2 Контроль внешнего вида панелей

7.2.1 Контроль внешнего вида поверхности и кромок проводят визуальным осмотром без применения увеличительных приборов под прямым углом с расстояния не менее 1 м.

7.2.2 Зазоры и вырывы сердечника измеряют штангенциркулем.

7.2.3 Цветовое различие облицовок ЛЕ готовых панелей проверяют по ГОСТ 34180—2017, приложение Ж.

7.3 Контроль геометрических размеров готовых панелей

Контроль проводят по показателям, приведенным в таблице 11.

7.3.1 При контроле геометрических размеров панелей должен быть использован следующий измерительный инструмент:

- штангенциркуль с пределом допускаемой погрешности измерений ±0.1 мм по ГОСТ 166;

- металлическая линейка по ГОСТ 427;

- металлическая рулетка с ценой деления 1 мм по ГОСТ 7502 с точностью измерения ± 1 мм;

- щупы.

7.3.2 Длину панели измеряют вдоль центральной оси панели металлической рулеткой. Схема измерений показана на рисунке 15.

Рисунок 15 — Схема измерения длины панели

7.3.3 Рабочую ширину панели следует измерять металлической рулеткой в соответствии с требованиями рабочих чертежей изготовителя в двух сечениях по линиям, расположенным на расстоянии 200 мм от концов панелей, и по центру панели. Схема измерений для кровельных панелей показана на рисунке 16а. для стеновых панелей — на рисунке 166.

а — Кровельная панель

б — Стеновая панель

Рисунок 16 — Схема измерения рабочей ширины панели

7.3.4 Измерение номинальной толщины панели Ни высоты глубоко профилированной облицовки Н1П проводят штангенциркулем в трех сечениях панели, по краям на расстоянии 40 мм от концов панели и по линии на расстоянии 100 мм от продольных краев и в середине панели. Измеряемая толщина является расстоянием между наружными поверхностями стальных облицовок, исключая трапециевидный профиль кровельной панели. Схема измерений толщины кровельной и стеновой панелей показана на рисунке 17.

7.3.5 Косину реза Д1 панелей определяют по разности измеренных на панели диагоналей Ly и Ц со стороны внутренней облицовки металлической рулеткой. Схема измерений показана на рисунке 18.

Рисунок 18 — Схема измереня косины реза панели

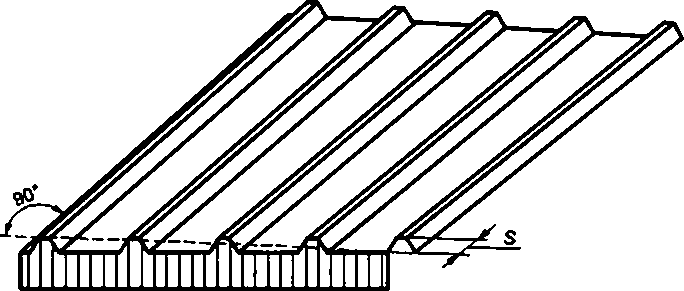

7.3.6 Отклонение от прямого угла торца панели в плане обозначают S и измеряют поверочным угольником по ГОСТ 3749 и линейкой (рулеткой). Схема измерений показана на рисунке 19.

Рисунок 19 — Схема измерения отклонения от прямоугольное™ торное

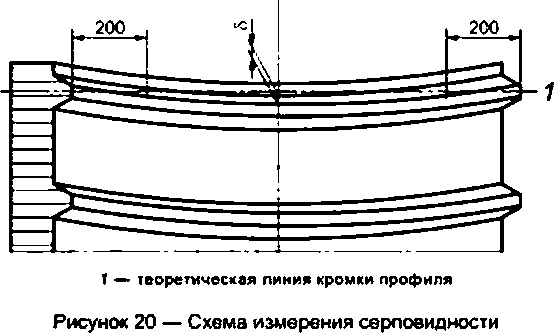

7.3.7 Отклонение от прямолинейности продольной кромки в плоскости панели (серловидность) 6— это расстояние от прямой продольной теоретической линии, проведенной между одноименными точками по торцам боковой поверхности панели с одной ее стороны до той же точки боковой поверхности в середине пролета. Серпоеидность измеряют с использованием струны, натягиваемой вдоль панели по двум одинаковым точкам кромки профиля гофра и линейки. Точки приложения струны должны отстоять на 200 мм от края панели. Схема измерения серповидности показана на рисунке 20.

7.3.8 Прогиб панели Д по направлению, перпендикулярному к плоскости панели, измеряют на плоском основании линейкой. Схема измерения прогиба панели показана на рисунке 21.

Рисунок 21 — Схема измерения прогиба панели

7.3.9 Смещение продольных кромок металлических листов облицовок относительно друг друга (см. рисунок 22) измеряют металлическим угольником, штангенциркулем или щупом в трех точках ло длине панели. Угольник прикладывают к кромке одного из листов и измеряют расстояние между угольником и кромкой другого листа.

\

Рисунок 22 — Схема измерения смещения продольных кромок

7.3.10 Отклонения от плоскостности (волнистость или вмятины) I металлической облицовки панели определяют по наибольшему значению зазора между прилегающей к поверхности панели стальной линейкой длиной 1 м и панелью. Измерения проводят (см. рисунок 23) штангенциркулем или щупом на расстоянии 100 мм от торцевых кромок в любой части панели в продольном или поперечном направлении.

1 — длина или ширина панели Рисунок 23 — Схема измерения отклонения от плоскостности

7.3.11 Отклонение кромки свободного гофра нахлесточного стыка кровельной панели контролируют по требованию потребителя только в случае, когда в стыке панели не применяют герметизирующие составы. Волнистость f свободной кромки (см. рисунок 24) измеряют с использованием поверочной линейки длиной 500 мм и набора щупое.

Рисунок 24 — Схема измерения отклонения кромки свободного гофра стыка

7.3.12 Зазор по сердечнику между панелями в монтажном положении, а также отклонение от номинального значения зазора облицовок в монтажном положении измеряют штангенциркулем (см. рисунок 25).

е - кровельная панель

а - стеновая панель с открытым креплением

б - стеновая панель со скрытым креплением

Рисунок 25 — Схема измерения зазора по сердечнику в монтажном положении и отклонения от номинального значения зазора облицовок в монтажном положении

7.4 Контроль прочностных характеристик образцов, вырезанных из готовых панелей

7.4.1 Определение предела прочности и модуля упругости при сжатии на образцах размерами 100 * 100 * Ним. вырезанных из панели, следует проводить в соответствии с приложением А.

7.4.2 Определение предела прочности и модуля упругости при растяжении на образцах размерами 100 * 100 * Н мм. вырезанных из панелей, следует проводить в соответствии с приложением А.

7.4.3 Определение предела прочности на срез и модуля сдвига сердечника в образцах размерами 1100 * 250 х Н мм. вырезанных из панелей при поперечном четырехточечном изгибе, следует проводить в соответствии с приложением А.

7.5 Контроль прочностных характеристик готовых панелей

Отбор образцов для типового контроля прочностных свойств готовых панелей проводят согласно таблице 12. При поперечном изгибе образцов с рабочей шириной 1000 мм. толщиной 100,150 и 200 мм значения несущей способности для панелей 1 -го и 2-го классов берут согласно таблицам 7 и 8.

Таблица 12 — Отбор образцов готовых панелей для типового контроля

Толщина панели, мы | Стеновая панель длиной 6000 мм | Кровельная панель длиной 6000 мм |

1 пролет | 2 пролета | |

100 | * | |

150 | + | * |

200 | + | 4 |

7.6 Контроль теплотехнических характеристик панелей

Контроль сопротивления теплопередачи панелей выполняют по результатам расчетов по нормативным документам, действующим в странах, принявших настоящий стандарт4.

7.7 Контроль огнестойкости панелей

Огнестойкость панелей определяют по ГОСТ 30247.1. Испытания панелей проводят в специализированной аккредитованной организации.

7.8 Контроль пожарной опасности панелей

Класс пожарной опасности определяют по ГОСТ 30403. Испытания панелей проводят в специализированной аккредитованной организации.

8 Требования техники безопасности и охраны окружающей среды

8.1 Требования техники безопасности и охраны окружающей среды, а также порядок их контроля устанавливают в документации на производство изделий в соответствии с нормативными документами и другими документами, утвержденными органами по охране окружающей среды и природных ресурсов.

8.2 Панели, изготовленные в соответствии с требованиями настоящего стандарта, не оказывают вредного воздействия на организм человека и окружающую среду и в процессе эксплуатации не выделяют токсичных веществ в окружающую среду.

8.3 Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей предельно допустимую концентрацию (ПДК) вредных веществ в воздухе рабочей эоны по ГОСТ 12.1.005 с учетом однонаправленного действия.

8.4 Параметры микроклимата на рабочих местах должны соответствовать требованиям ГОСТ 12.1.005.

8.5 Работники организации, занятые на производстве панелей, для защиты органов дыхания должны применять респиратор ШБ-1 «Лепесток» по ГОСТ 12.4.028. марлевые повязки и другие про-тиволылевые респираторы, для защиты кожных покровов — спецодежду, перчатки в соответствии с типовыми нормами, для защиты глаз — очки.

8.6 Работники организации, занятые на производстве панелей, должны проходить предварительные (при поступлении на работу) и периодические медицинские осмотры в соответствии с требованиями действующих санитарных норм, а также инструктаж по технике безопасности и обучение на рабочем месте.

8.7 При производстве панелей должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004.

9 Транспортирование и хранение

9.1 Транспортные пакеты в упаковке изготовителя транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

9.2 Транспортирование пакетов зависит от габаритов автотранспорта.

9.3 При перевозке панелей запрещается установка других грузов на поверхность транспортируемых пакетов. Если при отгрузке изготовителем в кузове, вагоне или контейнере, в которых перевозят панели, располагается какой-либо другой груз, то необходимо, чтобы он был отделен щитом от панелей и надежно закреплен в кузове (как сам. так и его части в упаковке). Перевозка незакрепленных грузов, которые могут иметь контакт с панелями, не допускается, кроме мягких утеплителей в рулонах, имеющих индивидуальную упаковку.

9.4 Панели следует хранить в упаковке изготовителя, обеспечивающей защиту от атмосферных воздействий, с соблюдением установленных мер противопожарной безопасности не более двух месяцев с момента производства.

9.5 Допускается кратковременное (не более одного месяца) хранение под открытым небом при условии сохранности упаковки изготовителя и защиты транспортного пакета от попадания на верхнюю панель прямых солнечных лучей. Рекомендуется укрывать пакеты брезентом таким образом, чтобы была возможность достаточного проветривания пакетов.

9.6 При складировании транспортные пакеты необходимо устойчиво укладывать на ровную площадку. имеющую уклон для отвода дождевых и талых вод. В зимний период времени во избежание вмерзания и скольжения по площадке пакеты укладывают на деревянные подкладки или поддоны с шагом не более 1.5 м. Высота штабеля не должна превышать 2.7 м (не более трех транспортных пакетов по высоте). Запрещается установка второго или третьего пакета в случае, когда их длина превышает длину верхней панели нижнего пакета. Транспортные пакеты необходимо устанавливать с небольшим уклоном 2 %—3 % для свободного стока с них воды.

9.7 Все транспортные пакеты следует складировать по заказам, маркам и очередности подачи на отгрузку или монтаж. Маркировка изготовителя должна быть доступной для прочтения. В случае необходимости маркировку следует дублировать на открытых для обзора поверхностях пакета.

9.8 При погрузочно-разгрузочных работах следует поднимать только по одному транспортному пакету, запрещается поднимать несколько пакетов. Транспортные пакеты не допускается толкать и тащить волоком.

9.9 Запрещается ходить по транспортным пакетам или панелям.

9.10 Для погрузки и разгрузки пакетов панелей рекомендуется использовать автопогрузчики грузоподъемностью не менее 5 т.

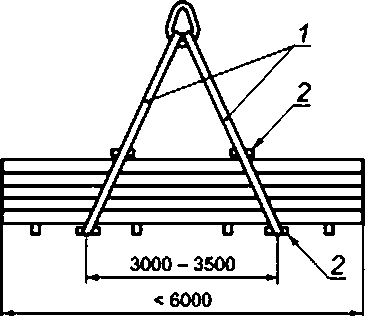

Допускается поднимать транспортные пакеты:

- длиной до 6 м — фронтальным погрузчиком:

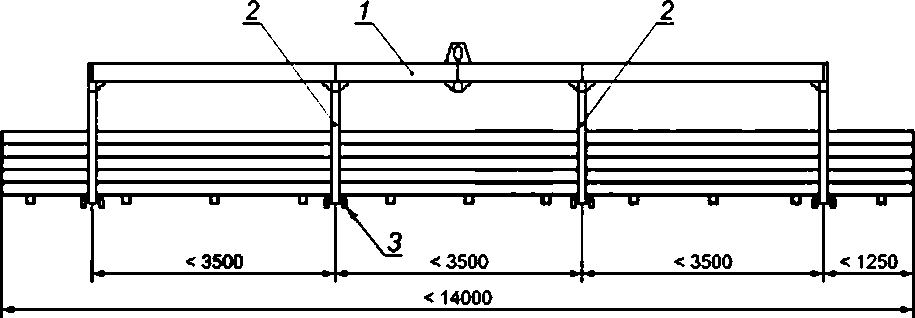

- длиной до 14 м — боковым.

9.11 Для погрузки и разгрузки пакетов панелей применяют также краны, лебедки или другие грузоподъемные механизмы (грузоподъемность — не менее 5 т) со специальными металлическими траверсами различной длины с максимальным пролетом между подвесами до 3.5 м. с использованием обрезиненных прокладок (распорок) с упорами. В исключительных случаях (при длине панелей до 6 м) допускается разгрузка с использованием обрезиненных прокладок (распорок) с упорами без применения траверсы.

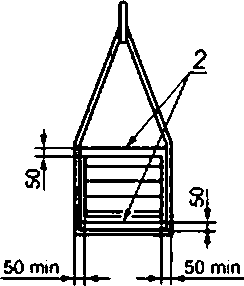

9.12 При погрузочно-разгрузочных работах следует применять только текстильные стропы, применение стальных канатов или цепей не допускается. 8 местах подвеса под пакет устанавливают деревянные обрезиненные распорки с упорами или обрезиненные металлические профили (швеллеры), ширина опорной части прокладки должна быть не менее 150 мм. выступающая часть за габарит пакета — не менее 50 мм. Во избежание повреждений продольных кромок панелей при подъеме упаковки ветви стропов не должны обхватывать или воздействовать на верхние панели пакета, что должно обеспечиваться конструкцией траверсы или распорками. Пример строповки приведен в приложении Б.

9.13 Во время запаливания текстильных стропов необходимо уделять особое внимание положению центра тяжести упаковки с панелями относительно оси траверсы и грузоподъемного механизма. При этом не допускается значительный перевес поднимаемого пакета в какую-либо сторону. Для стабилизации пакетов и отдельных панелей при подъеме используют капроновый трос диаметром не менее 4 мм.

10 Гарантии изготовителя

10.1 Изготовитель должен гарантировать соответствие качества панелей требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

10.2 Правовой основой настоящих гарантийных обязательств является действующее законодательство.

10.3 Гарантийный срок службы устанавливается изготовителем и должен быть не менее значений, указанных в таблице 13.

Таблица 13 — Гарантийные сроки на готовые панели

Класс панелей | Конструкционная целостность | Внешний вид11 |

1-Й | 3 года | 5 лет |

2-Й | 1 ГОД | Згода |

1>Для неагрессивной среды. Примечания

|

11 Подтверждение соответствия

11.1 Подтверждение соответствия следует проводить в виде сертификации, которую проводят по нормативным документам, действующим в странах, принявших настоящий стандарт*.

11.2 Показатели, по которым осуществляют процесс сертификации панелей, приведены в таблицах 14 и 15.

Таблица 14 — Показатели для проверки панелей 1-го класса при сертификации

Контролируемый показатель для определения «лессе | Метод контроля | Требуемое значение показателя для панели 1-го класса | Фактическое значение показателя | Заключение о соответствии {соответствует/ не соответствует) | ||

1 | Металлопрокат | Номинальная толщина проката с полимерным покрытием, мм. не менее | Сертификат изготовителя | 0.5 | ||

2 | Масса горячего цинкового покрытия1*. г/м2, не менее | Сертификат изготовителя | 140 | |||

3 | Тип полимерного покрытия для горя-чеоцинкованного проката2* | Сертификат изготовителя | ПУ. ПВХ. ПЭ. ПВДФ31 | |||

4 | ж 5 1 5 <3 | Предел прочности при растяжении. Н/мм2. не менее | 6.3.9 | 0.1 | ||

5 | Предел прочности при сжатии. Н/мм2. не менее | 6.3.10 | 0.06 | |||

6 | Предел прочности при срезе. Н/мм2, не менее | 6.3.11 | 0.05 | |||

7 | Модуль упругости при растяжении. Н/мм2, не менее | А.4.2.4. приложение А | 4.0 | |||

8 | Модуль упругости при сжатии. Н/мм2. не менее | А.4.2.2. приложение А | 4.0 | |||

9 | Модуль сдвига при срезе. Н/мм2, не менее | А.4.2.6. приложение А | 1.4 | |||

10 | Сердечник | Плотность (рекомендуемая), кг/м3, не менее | 6.3.7 | 105 | ||

11 | Теплопроводность расчетная Л^. Вт/(м - К), не более | Сертификат изготовителя | 0.045 | |||

12 | Теплопроводность расчетная A1(j. Вт/(м - К), не более | Сертификат изготовителя | 0,042 | |||

13 | Готовые панели | Предел прочности на растяжение. Н/мм2. не менее | А.4.2.3, приложение А | 0.07 | ||

14 | Предел прочности на сжатие. Н/мм2. не менее | А4.2.1. приложение А | 0.06 | |||

15 | Предел прочности при сдвиге. Н/мм2. не менее | А.4.2.5. приложение А | 0.05 | |||

16 | Модуль упругости при растяжении. Н/мм2. не менее | А.4.2.4, приложение А | 4.0 | |||

17 | Модуль упругости при сжатии. Н/мм2. не менее | А.4.2.2. приложение А | 4.0 |

В Российской Федерации действует ГОСТ Р 53603—2020 «Оценка соответствия. Схемы сертифжации продукции в Российской Федерации», схема сертификации 1 с (для серийно выпускаемой продукции с проведением анализа состояния производства).

Продолжение таблицы 14

Контролируемый показатель для определения класса | Метод контроля | Требуемое значение показателя для панели 1-то класса | Фактическое значение показателя | Заключение о соответствии (соответствует? не соответствует) | ||

18 | Готовые панели | Модуль сдвига. НУмм2, не менее | А.4.2.6. приложение А | 2.0 | ||

19 | Разрушающая нагрузка для стеновых панелей, кгс/м2: • Н = 100 мм. длина 6 м. 1 пролет

| 7.5 | 80 140 170 | |||

20 | Разрушающая нагрузка для кровельных панелей, кгс/м2:

- Н = 150 мм. длина 6 м. 2 пролета

| 7.5 | 1 180 300 340 | |||

21 | Внешний вид панелей | Глубина вмятин и вырыеое сердечника по продольным и ториевым граням, мм. не более | 7.2.2 | 5 | ||

22 | Площадь вмятин и вырывов сердечника по продольным и ториевым граням, мм2, не более | 7.2.2 | 100 | |||

23 | Ториевой зазор между ламелями по длине панели, мм. не более | 52.2.7 | 3 | |||

24 | Боковой зазор между ламелями по ширине панели, мм. не более | 522.7 | 1 | |||

25 | Максимальный размер капель клея на замковом соединении в поперечнике. мм. не более | 5.42.6 | 4 | |||

26 | Предельные покаэате/м | Длина, мм. не более:

| 7.32 | 13.0 15.0 | ||

27 | Рабочая ширина, мм. не более | 7.3.3 | 12.0 | |||

28 | Номинальная толщина, мм. не более | 7.3.4 | 14,0 | |||

29 | Высота гофров кровельной панели, мм | 7.3.4 | 11.0 | |||

30 | Косина реза. мм. не более:

| 7.3.5 | 14.0 16.0 | |||

31 | Прямоугопьность ториов. мм. не более:

| 7.3.6 | 15.0 16.0 | |||

32 | Прямолинейность продольных кромок. мм. не более:

| 7.3.7 | 12.0 15.0 |

Окончание таблицы 14

Контролируемый показатель для определения класса | Метод контроля | Требуемое мечение показателя для панели 1-го класса | Фактическое значение показателя | Заключение о соответствии (соответствует/ не соотоетстау-в’) | ||

33 | Предельные локазатеш | Изгиб панели на плоском основании. мм. не более:

| 7.3.8 | ±1.0 ±5.0 | ||

34 | Смещение продольных кромок, мм. не более | 7.3.9 | ±1.5 | |||

35 | Неплоскостносгь облицовок на 1 м длины, мм. не более | 7.3.10 | о41-5 | |||

36 | Волнистость свободной кромки, мм. не более | 7.3.11 | ±3.0 | |||

37 | Зазор в монтажном положении по сердечнику, мм. не более | 7.3.12 | 0*’ | |||

38 | Зазор в монтажном положении для наружных облицовок, мм. не более | 7.3.12 | 0‘Э | |||

39 | Зазор в монтажном положении для внутренних облицовок, мм. не более | 7.3.12 | о*з | |||

40 | Наличие сертификата (ГОСТ ISO 9001) | Сертификат | Наличие | |||

Заключение о соответствии панели 1-му классу | 4) | |||||

Горячее цинкование не применяется для нержавеющего и алюминиевого проката. 2* Для нержавеющего и алюминиевого проката применение полимерного покрытия не нормируется и применяется по согласованию с заказчиком. Допускается применение других видов защитно-декоративных покрытий (как зарубежного, так и отечественного производства). Слово «Соответствует» ставится только при соответствии каждого контролируемого показателя панели требуемому значению. |

Таблица 15 — Показатели для проверки панелей 2-го класса при сертификации

Контролируемый показателе для определения класса | Метод контроля | Требуемое значение показателя для панели 2-го класса | Фажти* веское значение показателя | Заключение о соответствии (со-отеетствует>Че соответствует) | ||

1 | Металлопрокат | Номинальная толщина проката с полимерным покрытием, мм. не менее | Сертификат изготовителя | 0.45 | ||

2 | Масса горячего цинкового покрытия*). г/м2, не менее | Сертификат изготовителя | 100 | |||