ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 70019— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ СВАРНЫЕ ДЛЯ СЕТЕЙ ВОДОСНАБЖЕНИЯ, ВОДООТВЕДЕНИЯ И ТЕПЛОСНАБЖЕНИЯ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» и Акционерным обществом «Русский научно-исследовательский институт трубной промышленности» (АО «РусНИТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 февраля 2022 г. № 76-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

Содержание

1 Область применения

2 Нормативные ссылки

3 Обозначения и сокращения

4 Сортамент

4.1 Типы труб и состояние поставки

4.2 Размеры

4.3 Классы прочности

4.4 Длина

4.5 Примеры условных обозначений

5 Технические требования

5.1 Способ производства

5.2 Химический состав

5.3 Механические свойства

5.4 Качество поверхности

5.5 Сплошность металла

5.6 Предельные отклонения наружного диаметра, толщины стенки и отклонения формы

5.7 Параметры сварного соединения

5.8 Отделка концов

6 Маркировка и упаковка

7 Требования безопасности и охраны окружающей среды

8 Правила приемки

9 Методы контроля

10 Транспортирование и хранение

11 Гарантии изготовителя

Введение

Настоящий стандарт разработан с целью выполнения процедур подтверждения соответствия на основании постановления Правительства РФ от 1 декабря 2009 г. № 982 «Об утверждении единого перечня продукции, подлежащей обязательной сертификации, и единого перечня продукции, подтверждение соответствия которой осуществляется в форме принятия декларации о соответствии».

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ СВАРНЫЕ ДЛЯ СЕТЕЙ ВОДОСНАБЖЕНИЯ, ВОДООТВЕДЕНИЯ И ТЕПЛОСНАБЖЕНИЯ

Технические условия

Steel welded pipes for water supply, sewerage and heat supply networks. Specifications

Дата введения — 2022—04—01

1 Область применения

Настоящий стандарт распространяется на трубы стальные сварные прямошовные, изготовленные высокочастотной сваркой или дуговой сваркой под флюсом, без наружного и внутреннего покрытий, предназначенные для строительства, реконструкции и ремонта сетей водоснабжения, водоотведения и теплоснабжения в жилищно-коммунальном хозяйстве.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 3845 Трубы металлические. Метод испытания внутренним гидростатическим давлением

ГОСТ 5378 Угломеры с нониусом. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 6996—66 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006 (ИСО 6892—84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 19903—2015 Прокат листовой горячекатаный. Сортамент

ГОСТ 30432 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам

Издание официальное ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

В — расстояние от внутренней поверхности трубы до точки сопряжения углов скоса фаски, мм; Сэкв — углеродный эквивалент, %;

D — наружный диаметр труб, мм;

Н — высота остатка грата, мм;

KCV— ударная вязкость, определяемая на образцах с концентратором типа V, Дж/см2;

KCU — ударная вязкость, определяемая на образцах с концентратором типа U, Дж/см2;

М — теоретическая масса 1 м труб, кг;

S — толщина стенки труб, мм;

Лр — толщина ленты измерительной рулетки, мм;

П — периметр трубы в поперечном сечении, мм;

л — число Пи, принятое равным 3,1416;

ав— временное сопротивление, Н/мм2;

от — предел текучести, Н/мм2;

85 — относительное удлинение, %.

БТО — без термической обработки;

ВЧС — высокочастотная сварка;

ДСФ — дуговая сварка под флюсом;

ЛТО — локальная термическая обработка сварного соединения;

ОТО — объемная термическая обработка.

4 Сортамент

4.1 Типы труб и состояние поставки

Типы труб и состояние поставки приведены в таблице 1.

Таблица 1 — Типы труб и состояние поставки

Тип трубы | Способ сварки | Наружный диаметр труб, мм | Вид трубы | Сварное соединение | Состояние поставки |

1 | ВЧС | 406,4—630,0 | Прямошовная | 1,продольное | ЛТО, ото1) |

2 | ДСФ | 508,0—1420,0 | Прямошовная | 1 или 2, продольное | БТО |

1) По требованию заказчика. | |||||

4.2 Размеры

Трубы изготовляют размерами, указанными в таблице 2.

Таблица 2 — Размеры и теоретическая масса труб

Наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при толщине стенки, мм | ||||||||||||||||||

2,0 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | 11,0 | 12,0 | 13,0 | |

406,4 | — | — | — | 39,69 | 44,60 | 49,49 | 54,37 | 59,24 | 64,10 | 68,94 | 73,78 | 78,60 | 83,40 | 88,20 | 92,98 | 97,75 | 107,26 | 116,71 | 126,12 |

426,0 | — | — | — | — | — | 51,91 | 57,03 | 62,14 | 67,24 | 72,33 | 77,40 | 82,46 | 87,51 | 92,55 | 97,57 | 102,59 | 112,57 | 122,51 | 132,40 |

457,0 | — | — | — | — | — | — | — | 66,73 | 72,21 | 77,68 | 83,14 | 88,58 | 94,01 | 99,43 | 104,84 | 110,23 | 120,98 | 131,68 | 142,34 |

508,0 | — | — | — | — | — | — | — | 74,28 | 80,39 | 86,48 | 92,57 | 98,64 | 104,70 | 110,75 | 116,78 | 122,81 | 134,82 | 146,78 | 158,69 |

530,0 | — | — | — | — | — | 64,73 | 71,14 | 77,53 | 83,91 | 90,28 | 96,64 | 102,98 | 109,31 | 115,63 | 121,94 | 128,23 | 140,78 | 153,29 | 165,74 |

610,0 | — | — | — | — | — | — | — | 89,37 | 96,74 | 104,09 | 111,43 | 118,76 | 126,08 | 133,39 | 140,68 | 147,96 | 162,48 | 176,96 | 191,39 |

630,0 | — | — | — | — | — | 77,06 | 84,70 | 92,33 | 99,94 | 107,54 | 115,13 | 122,71 | 130,27 | 137,82 | 145,36 | 152,89 | 167,91 | 182,88 | 197,80 |

720,0 | — | — | — | — | — | 88,16 | 96,91 | 105,64 | 114,37 | 123,08 | 131,78 | 140,46 | 149,14 | 157,80 | 166,45 | 175,09 | 192,32 | 209,51 | 226,65 |

820,0 | — | — | — | — | — | 100,49 | 110,47 | 120,44 | 130,40 | 140,34 | 150,27 | 160,19 | 170,10 | 179,99 | 189,88 | 199,75 | 219,45 | 239,10 | 258,71 |

1020,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | 224,38 | 236,73 | 249,07 | 273,70 | 298,29 | 322,82 |

1220,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 283,58 | 298,39 | 327,95 | 357,47 | 386,94 |

1420,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 416,66 | 451,06 |

Продолжение таблицы 2

Наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при толщине стенки, мм | ||||||||||||||||

14,0 | 15,0 | 16,0 | 17,0 | 18,0 | 19,0 | 20,0 | 21,0 | 22,0 | 23,0 | 24,0 | 25,0 | 26,0 | 27,0 | 28,0 | 29,0 | 30,0 | |

406,4 | 135,47 | 144,78 | 154,04 | 163,24 | 172,40 | 181,51 | 190,57 | 199,58 | 208,54 | — | — | — | — | — | — | — | — |

426,0 | 142,24 | 152,03 | 161,77 | 171,46 | 181,10 | 190,70 | 200,24 | 209,73 | 219,18 | — | — | — | — | — | — | — | — |

457,0 | 152,94 | 163,50 | 174,00 | 184,46 | 194,86 | 205,22 | 215,53 | 225,79 | 236,00 | — | — | — | — | — | — | — | — |

508,0 | 170,55 | 182,36 | 194,12 | 205,84 | 217,50 | 229,12 | 240,68 | 252,20 | 263,66 | 275,08 | 286,45 | 297,77 | — | — | — | — | — |

530,0 | 178,14 | 190,50 | 202,80 | 215,06 | 227,27 | 239,42 | 251,53 | 263,59 | 275,60 | 287,56 | 299,47 | 311,33 | 323,14 | 334,91 | 346,62 | 358,29 | 369,90 |

610,0 | 205,76 | 220,09 | 234,37 | 248,60 | 262,78 | 276,91 | 290,99 | 305,02 | 319,00 | 332,93 | 346,82 | 360,65 | 374,44 | 388,17 | 401,86 | 415,50 | 429,08 |

630,0 | 212,67 | 227,49 | 242,26 | 256,98 | 271,65 | 286,28 | 300,85 | 315,38 | 329,85 | 344,28 | 358,66 | 372,98 | 387,26 | 401,49 | 415,67 | 429,80 | 443,88 |

720,0 | 243,74 | 260,78 | 277,77 | 294,71 | 311,60 | 328,45 | 345,24 | 361,98 | 378,68 | 395,32 | 411,92 | 428,47 | 444,97 | 461,41 | 477,81 | 494,16 | 510,46 |

820,0 | 278,26 | 297,77 | 317,23 | 336,63 | 355,99 | 375,30 | 394,56 | 413,77 | 432,93 | 452,04 | 471,10 | 490,12 | 509,08 | 528,00 | 546,86 | 565,68 | 584,44 |

1020,0 | 347,31 | 371,75 | 396,14 | 420,48 | 444,77 | 469,01 | 493,20 | 517,34 | 541,43 | 565,48 | 589,47 | 613,42 | 637,31 | 661,16 | 684,96 | 708,70 | 732,40 |

1220,0 | 416,36 | 445,73 | 475,05 | 504,32 | 533,54 | 562,72 | 591,84 | 620,91 | 649,94 | 678,91 | 707,84 | 736,72 | 765,55 | 794,32 | 823,05 | 851,73 | 880,36 |

1420,0 | 485,41 | 519,71 | 553,96 | 588,17 | 622,32 | 656,42 | 690,48 | 724,49 | 758,44 | 792,35 | 826,21 | 860,02 | 893,78 | 927,49 | 961,15 | 994,76 | 1028,32 |

ГОСТ Р 70019—2022

Окончание таблицы 2

Наружный диаметр труб, мм | Теоретическая масса 1 м трубы, кг, при толщине стенки, мм | |||||||||||||||||

31,0 | 32,0 | 33,0 | 34,0 | 35,0 | 36,0 | 37,0 | 38,0 | 39,0 | 40,0 | 41,0 | 42,0 | 43,0 | 44,0 | 45,0 | 46,0 | 47,0 | 48,0 | |

406,4 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

426,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

457,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

508,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

530,0 | 381,47 | 392,98 | 404,45 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

610,0 | 442,62 | 456,11 | 469,55 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

630,0 | 457,91 | 471,89 | 485,83 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

720,0 | 526,71 | 542,91 | 559,07 | 575,17 | 591,22 | 607,23 | — | — | — | — | — | — | — | — | — | — | — | — |

820,0 | 603,16 | 621,83 | 640,44 | 659,01 | 677,53 | 696,00 | 714,42 | 732,80 | 751,12 | 769,39 | 787,62 | — | — | — | — | — | — | — |

1020,0 | 756,05 | 779,65 | 803,20 | 826,70 | 850,15 | 873,56 | 896,91 | 920,21 | 943,47 | 966,67 | 989,83 | 1012,93 | 1035,99 | 1059,00 | 1081,96 | — | — | — |

1220,0 | 908,94 | 937,47 | 965,96 | 994,39 | 1022,77 | 1051,11 | 1079,39 | 1107,63 | 1135,81 | 1163,95 | 1192,04 | 1220,08 | 1248,07 | 1276,01 | 1303,90 | 1331,74 | 1359,53 | 1387,27 |

1420,0 | 1061,83 | 1095,30 | 1128,71 | 1162,08 | 1195,39 | 1228,66 | 1261,88 | 1295,04 | 1328,16 | 1361,23 | 1394,25 | 1427,22 | 1460,14 | 1493,02 | 1525,84 | 1558,61 | 1591,33 | 1624,01 |

Примечания

ГОСТ Р 70019—2022

1 Теоретическую массу 1 м труб без учета усиления шва М, кг, при плотности стали 7,85 г/см3, вычисляют по формуле

М= 0,02466 (D-S) S.

2 Знак «—» означает, что трубы данного размера изготовляют по согласованию между изготовителем и заказчиком.

3 Теоретическую массу одношовных труб типа 2 увеличивают с учетом усиления шва на 1,0 %, двухшовных труб типа 2 — на 1,5 %.

4 По согласованию между изготовителем и заказчиком трубы изготовляют промежуточными наружным диаметром и (или) толщиной стенки в пределах настоящей таблицы.

ГОСТ Р 70019—2022

4.3 Классы прочности

Трубы изготовляют классов прочности: К34, К38, К42, К48, К50, К52, К54, К55, К56, К60.

4.4 Длина

Трубы изготовляют длиной в пределах от 10,6 до 12,2 м включительно.

Допускается поставка до 10 % труб (по массе) длиной не менее 8,0 м.

По согласованию между изготовителем и заказчиком трубы изготовляют длиной до 24,8 м включительно.

4.5 Примеры условных обозначений

Примеры условных обозначений

1 Трубы типа 1, наружным диаметром 426,0 мм (426) толщиной стенки 7,0 мм (7), класса прочности К38 (К38), в состоянии поставки с локальной термической обработкой сварного соединения (ЛТО):

Труба 1 ЛТО 426 х 7-К38 ГОСТ Р 70019—2022

2 Трубы типа 1, наружным диаметром 426,0 мм (426) толщиной стенки 7,0 мм (7), класса прочности К38 (К38), в состоянии поставки с объемной термической обработкой (ОТО):

Труба 1 ОТО 426 х 7-К38 ГОСТ Р 70019—2022

3 Трубы типа 2, наружным диаметром 530,0 мм (530), толщиной стенки 8,0 мм (8), класса прочности К52 (К52) без термической обработки:

Труба 2 530 х 8-К52 ГОСТ Р 70019—2022

5 Технические требования

5.1 Способ производства

Трубы изготовляют способом высокочастотной сварки или дуговой сварки под слоем флюса из горячекатаного, термически обработанного или после контролируемой прокатки листового или рулонного проката из спокойной, полуспокойной углеродистой стали с ограничением массовой доли углерода не более 0,24 % и низколегированной стали с нормированным углеродным эквивалентом не более 0,46 %.

Изготовление стыкованных труб с кольцевым сварным швом не допускается.

Трубы типа 2 изготовляют экспандированными по всей длине.

5.2 Химический состав

Химический состав стали выбирает изготовитель с учетом обеспечения требований к механическим свойствам труб соответствующего класса прочности, если в заказе не указано иное. Марка стали может быть указана в заказе.

5.3 Механические свойства

5.3.1 Механические свойства труб при испытании на растяжение должны соответствовать требованиям, приведенным в таблице 3.

Таблица 3 — Механические свойства труб при испытании на растяжение

Класс прочности | Основной металл | Сварное соединение | ||

Временное сопротивление лв, Н/мм2, не менее | Предел текучести ар Н/мм2, не менее | Относительное удлинение 35, %, не менее | Временное сопротивление ов, Н/мм2, не менее | |

К34 | 333 | 206 | 24 | 333 |

К38 | 372 | 235 | 22 | 372 |

К42 | 412 | 245 | 21 | 412 |

Окончание таблицы 3

Класс прочности | Основной металл | Сварное соединение | ||

Временное сопротивление ов, Н/мм2, не менее | Предел текучести Н/мм2, не менее | Относительное удлинение 35, %, не менее | Временное сопротивление ов, Н/мм2, не менее | |

К48 | 471 | 295 | 20 | 471 |

К50 | 485 | 343 | 20 | 485 |

К52 | 510 | 353 | 20 | 510 |

К54 | 529 | 363 | 20 | 529 |

К55 | 539 | 372 | 20 | 539 |

К56 | 549 | 382 | 20 | 549 |

К60 | 588 | 412 | 16 | 588 |

Примечание — Для труб классов прочности от К50 до К55 включительно временное сопротивление не должно превышать его минимального нормативного значения более чем на 118 Н/мм2, для труб классов прочности К56 и К60 — более чем на 147 Н/мм2.

5.3.2 Механические свойства основного металла и сварного соединения труб при испытании на ударный изгиб должны соответствовать требованиям, указанным в таблице 4.

Между изготовителем и заказчиком могут быть согласованы другие требования к ударной вязкости основного металла и сварного соединения труб.

Таблица 4 — Механические свойства труб при испытании на ударный изгиб

Тип трубы | Ударная вязкость1),2), Дж/см2, не менее | ||

Основной металл | Сварное соединение | ||

KCU | КСУ3) | KCU | |

При температуре испытаний, °C | |||

минус 40 | минус 5 | минус 40 | |

Все типы | 29,0 | 29,0 | 19,6 |

| |||

5.4 Качество поверхности

5.4.1 На наружной и внутренней поверхностях основного металла труб не допускаются:

- трещины, плены, закаты и расслоения;

- рябизна, окалина, забоины, раковины и другие дефекты глубиной, выводящей толщину стенки за минимальные допустимые значения.

На поверхности основного металла труб наружным диаметром 508,0 мм и более не допускаются вмятины глубиной более 6,0 мм.

Допускается удаление дефектов поверхности абразивной зачисткой при условии, что она не выводит толщину стенки за минимальные допустимые значения. Участки зачистки должны плавно переходить в прилежащую поверхность труб.

Допускается дробеметная обработка поверхности труб или следы дробеструйной обработки поверхности листового и рулонного проката.

Ремонт поверхности основного металла труб сваркой не допускается.

5.4.2 В металле сварного шва труб не должно быть непроваров, трещин, свищей и прожогов.

В сварном соединении труб типа 2 не должно быть:

- подрезов глубиной свыше 0,8 мм;

- подрезов глубиной свыше 0,5 мм до 0,8 мм длиной более 50 мм;

- подрезов, выводящих толщину стенки за минимально допустимые значения;

- усадочных раковин глубиной, выводящей высоту усиления сварного шва за допустимые значения.

Допускается удаление дефектов сварных швов абразивной зачисткой при условии, что она не выводит геометрические параметры сварного шва за допустимые значения. Участки зачистки должны плавно переходить в прилежащую поверхность труб.

Ремонт сварных швов труб типа 1 сваркой не допускается.

Допускается ремонт сваркой сварных швов труб типа 2, кроме участков швов:

- имеющих сквозные дефекты и трещины;

- расположенных на расстоянии до 300 мм от торца трубы.

Не допускается повторное исправление сваркой и исправление сваркой с обеих сторон сварного шва в одном сечении.

Участки сварных швов, сваренные при исправлении кратеров, получающихся при прекращении и возобновлении сварки, не считаются участками, прошедшими исправления.

Допускается исправление сваркой дефектов сварных швов на трубах после экспандирования и гидростатического испытания при условии повторного проведения указанных операций.

Участки сварных швов труб после исправления должны быть подвергнуты контролю неразрушающим методом.

5.5 Сплошность металла

5.5.1 Сварные соединения труб должны проходить неразрушающий контроль для выявления дефектов.

5.5.2 Трубы должны выдерживать испытательное гидростатическое давление, рассчитанное по ГОСТ 3845 при допускаемом напряжении в стенке трубы, равном 0,95 нормативного минимального значения предела текучести основного металла, указанного в таблице 3.

Если расчетное испытательное давление более 11,8 МПа, то испытания допускается проводить при 11,8 МПа, при этом изготовитель гарантирует способность труб выдерживать испытательное гидростатическое давление, рассчитанное по ГОСТ 3845.

5.6 Предельные отклонения наружного диаметра, толщины стенки и отклонения формы

5.6.1 Предельные отклонения наружного диаметраОтклонения наружного диаметра труб не должны быть более предельных отклонений, указанных в таблице 5.

Таблица 5 — Предельные отклонения наружного диаметра труб

В миллиметрах

Наружный диамещ | Предельное отклонение наружного диаметра | |

тела труб (исключая концы)1) | КОНЦОВ труб1) | |

От 406,4 до 426,0 включ. Св. 426,0 до 630,0 включ. Св. 630,0 до 1420,0 включ. | ±2,2 ±3,0 ±4,0 | ±2,2 ±з,о2) ±4,02) |

| ||

5.6.2 Предельные отклонения толщины стенки

Отклонения толщины стенки труб:

- для труб типа 1, двухшовных труб типа 2 всех размеров, а также одношовных труб типа 2 наружным диаметром менее 1220,0 мм — должны соответствовать предельным отклонениям по толщине проката, предусмотренным ГОСТ 19903 для максимальной ширины проката обычной точности (для труб толщиной стенки свыше 12,7 мм применяют предельные отклонения толщины стенки по таблице 4 ГОСТ 19903—2015);

- для одношовных труб типа 2 наружным диаметром 1220,0 мм и более — ±10 % толщины стенки, но не более ±1,5 мм.

5.6.3 Предельные отклонения формы

5.6.3.1 Овальность концов труб на расстоянии не менее 200 мм от торца не должна превышать 1 % номинального наружного диаметра.

По согласованию между изготовителем и заказчиком могут быть установлены другие требования к овальности труб.

5.6.3.2 Для труб типа 1 отклонение от прямолинейности любого участка трубы длиной 1 м не должно превышать 1,5 мм, по согласованию между изготовителем и заказчиком — 1,0 мм.

Для труб всех типов отклонение от общей прямолинейности не должно превышать 0,2 % длины трубы, по согласованию между изготовителем и заказчиком — 0,15 % длины трубы.

5.7 Параметры сварного соединения

5.7.1 На трубах типа 1 наружный грат сварного шва должен быть удален, внутренний грат — удален по требованию заказчика.

Высота остатка грата /7, мм, должна быть не более значения, рассчитываемого по следующей формуле, но не более 1,0 мм:

/7 = 0,3 + 0,05S. (1)

По требованию заказчика могут быть установлены другие требования к высоте остатка грата.

При удалении грата допускается утонение стенки трубы, не выводящее толщину стенки за минимальные допустимые значения.

5.7.2 На трубах типа 2 высота усиления наружного сварного шва должна быть в пределах от 0,5 до 3,0 мм, высота усиления внутреннего сварного шва должна быть не менее 0,5 мм.

На концах труб на длине не менее 150 мм от торца должно быть снято усиление внутреннего сварного шва до высоты не более 0,5 мм, но не ниже поверхности основного металла труб.

На концах труб на длине не менее 150 мм от торца допускается снятие усиления наружного сварного шва до высоты не более 0,5 мм, но не ниже поверхности основного металла труб.

На усилении сварного шва допускаются углубления и седловина глубиной не ниже поверхности основного металла труб.

Переход от усиления сварного шва к основному металлу труб должен быть плавным, без резких изменений профиля.

5.7.3 В сварном соединении труб смещение кромок относительно друг друга не должно быть более 10 % толщины стенки.

5.8 Отделка концов

5.8.1 Концы труб должны быть обрезаны перпендикулярно к поверхности трубы. Отклонения торцов труб от перпендикулярности (косина реза) приведены в таблице 6.

Таблица 6 — Предельные отклонения от перпендикулярности

В миллиметрах

Наружный диаметр | Предельное отклонение от перпендикулярности, не более |

От 406,4 до 426,0 включ. Св. 426,0 до 1420,0 включ. | 1,5 2,0 |

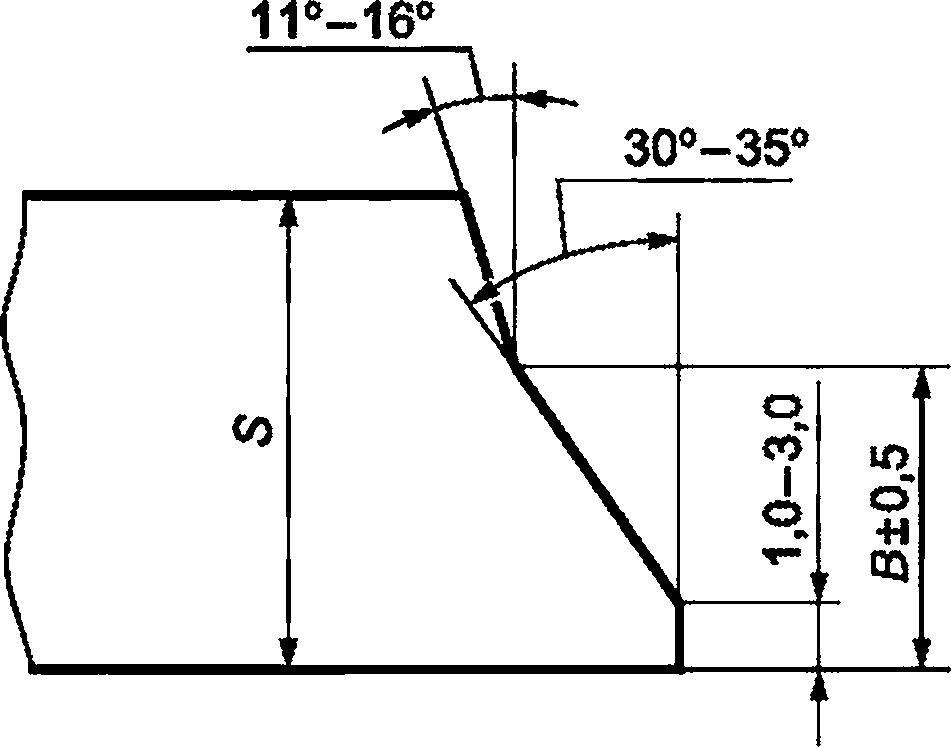

5.8.2 Концы труб толщиной стенки от 5,0 до 15,0 мм включительно должны иметь фаску под углом 25°—30°. При этом должно быть оставлено торцевое притупление шириной 1,0—3,0 мм. Трубы толщиной стенки свыше 15,0 мм поставляют с фаской формы и размеров, указанных на рисунке 1.

S — толщина стенки трубы; В — расстояние от внутренней поверхности трубы до точки сопряжения углов скоса фаски

В миллиметрах

Толщина стенки S | Расстояние В |

Св.15,0 до 19,0 включ. | 9,0 |

Св. 19,0 до 21,5 включ. | 10,0 |

Св. 21,5 до 32,0 включ. | 12,0 |

Св. 32,0 | 16,0 |

Рисунок 1 — Размеры и форма фаски

По согласованию между изготовителем и заказчиком допускается изготовлять трубы с фасками под другим углом.

Допускается увеличение торцевого притупления на расстоянии до 40 мм по обе стороны сварного шва на величину усиления сварного шва или высоту внутреннего грата.

Величина остатков заусенцев не должна превышать 0,5 мм.

6 Маркировка и упаковка

6.1 На наружную поверхность каждой трубы типа 1 должна быть нанесена маркировка водостойкой краской или клеймением, содержащая:

- товарный знак или наименование изготовителя и его товарный знак; допускается взамен товарного знака указывать условное обозначение;

- марку стали или ее условное обозначение (если марка стали предусмотрена в заказе);

- класс прочности;

- номер трубы или номер партии;

- клеймо технического контроля;

- год изготовления.

Маркировка должна начинаться на расстоянии не менее 100 мм и не более 1500 мм от одного из торцов.

Маркировка, выполненная клеймением, должна быть подчеркнута черной или светлой краской.

По согласованию между изготовителем и заказчиком на трубы допускается наносить дополнительную маркировку.

На внутреннюю поверхность труб типа 2 должна быть нанесена маркировка водостойкой краской, содержащая:

- товарный знак или наименование изготовителя и его товарный знак; допускается взамен товарного знака указывать условное обозначение;

- обозначение стандарта;

- марку стали или ее условное обозначение (если марка стали предусмотрена в заказе);

- класс прочности;

- номер трубы или номер партии;

- наружный диаметр и толщину стенки;

- фактическую длину трубы;

- месяц и год изготовления (две последние цифры).

6.2 Остальные требования к маркировке и требования к упаковке должны соответствовать ГОСТ 10692.

7 Требования безопасности и охраны окружающей среды

Трубы пожаробезопасны, взрывобезопасны, электробезопасны, нетоксичны, не представляют радиационной опасности и не оказывают вреда окружающей природной среде и здоровью человека при испытании, хранении, транспортировании, эксплуатации и утилизации.

8 Правила приемки

8.1 Трубы принимают партиями.

Количество труб в партии не должно превышать:

- для труб наружным диаметром менее 530,0 мм — 200 шт.;

- для труб наружным диаметром 530,0 мм и более — 100 шт.

Партия должна состоять из труб одного размера (наружного диаметра и толщины стенки), одной марки стали (если марка стали предусмотрена в заказе), одного класса прочности, одного вида термической обработки и сопровождаться документом о качестве, содержащим:

- наименование изготовителя и товарный знак или его товарный знак;

- тип трубы;

- наружный диаметр и толщину стенки труб;

- класс прочности;

- марку стали (если марка стали предусмотрена в заказе);

- номер трубы (для труб наружным диаметром 508 мм и более) и номер партии;

- результаты механических испытаний основного металла и сварного соединения;

- номер плавки и химический состав по данным изготовителя металла, обозначение нормативного документа на прокат;

- углеродный эквивалент по данным изготовителя металла для труб из низколегированных марок стали;

- фактическую величину гидростатического давления;

- состояние поставки для труб типа 1 (термически обработанные по всему объему или по сварному соединению);

- отметку о проведении неразрушающего контроля;

- обозначение настоящего стандарта.

8.2 При разногласиях в оценке химического состава стали для проверки отбирают одну трубу (для двухшовных труб — один из полуцилиндров трубы) от плавки.

8.3 Контролю поверхности и размеров, испытанию гидростатическим давлением и контролю качества сварных швов неразрушающими методами подвергают каждую трубу партии.

8.4 Для механических испытаний основного металла труб отбирают:

- от труб типа 1 — две трубы от партии;

- от труб типа 2 с одним продольным швом — две трубы от каждой плавки, входящей в партию, за исключением плавок, испытанных ранее;

- от труб типа 2 с двумя продольными швами — два полуцилиндра каждой плавки (за исключением плавок, испытанных ранее).

Контроль качества сварного соединения труб типов 1 и 2 (с одним продольным швом) проводят на двух трубах от партии, труб типа 2 с двумя продольными швами — на одной трубе от партии (испытывают оба шва).

8.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии или плавки.

Результаты удовлетворительных повторных испытаний распространяются на всю партию или плавку. Допускается поштучная приемка труб по показателю, имеющему неудовлетворительные результаты.

9 Методы контроля

9.1 Пробы и образцы для химического анализа отбирают по ГОСТ 7565, для механических испытаний — по ГОСТ 30432.

От каждой трубы (для двухшовных труб — от каждого полуцилиндра трубы), отобранной для контроля качества основного металла, отбирают:

- один образец на растяжение;

- три образца на ударный изгиб для каждой температуры испытания.

От каждой трубы (для двухшовных труб — от каждого сварного соединения трубы), отобранной для испытания сварного соединения, отбирают:

- один образец на растяжение;

- три образца на ударный изгиб.

9.2 Химический состав стали определяют стандартными методами контроля.

9.3 Углеродный эквивалент Сэкв рассчитывают по формуле

Сг+Mo+V Ni+Cu

Сэкв-С+Т+ - +-^-, (2)

где С, Мп, Cr, Mo, V, Ni, Си — массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, никеля, меди, %.

При расчете Сэкв не учитывают медь, никель, хром, если их суммарная массовая доля не более 0,20 %.

9.4 Испытания на растяжение основного металла труб типа 1 наружным диаметром до 426,0 мм проводят по ГОСТ 10006 на продольных пятикратных образцах.

По согласованию между изготовителем и заказчиком трубы типа 1 наружным диаметром до 426,0 мм допускается испытывать на поперечных образцах по ГОСТ 1497.

Испытание на растяжение основного металла труб типа 1 наружным диаметром 426,0 мм и более и типа 2 проводят на поперечных плоских или цилиндрических пятикратных образцах по ГОСТ 1497.

9.5 Испытание на растяжение сварного соединения труб проводят по ГОСТ 6996 на поперечных плоских образцах типа XII со снятым усилением.

9.6 Испытания на ударный изгиб основного металла труб проводят по ГОСТ 9454 на поперечных образцах.

Испытания проводят на образцах:

- типов 1 и 11 — при толщине стенки труб 12,0 мм и более;

- типов 2 и 12 — при толщине стенки труб от 9,5 мм включительно до 12,0 мм;

- типов 3 и 13 — при толщине стенки труб менее 9,5 мм.

Ударную вязкость определяют, как среднеарифметическое значение по результатам испытаний

трех образцов, при этом на одном образце допускается снижение ударной вязкости на 9,8 Дж/см2 от установленного в таблице 4 значения.

9.7 Испытания на ударный изгиб сварного соединения труб проводят на поперечных образцах по ГОСТ 6996:

- типа VI — при толщине стенки труб 12,0 мм и более;

- типа VII — при толщине стенки труб от 9,5 мм включительно до 12,0 мм;

- типа VIII — при толщине стенки труб менее 9,5 мм.

Поверхность основного металла образцов типа VIII не обрабатывается.

Надрез на образцах должен быть выполнен перпендикулярно к прокатной поверхности основного металла.

Надрез на образцах от труб типа 2 выполняют по линии сплавления шва, сваренного последним (чертеж 12 ГОСТ 6996—66, t = 0 мм), по требованию заказчика — по оси сварного шва (чертеж 9 ГОСТ 6996—66). 12

Допускается по согласованию между изготовителем и заказчиком на трубах типа 1 испытания на ударный изгиб сварного соединения проводить на продольных образах.

Ударную вязкость определяют, как среднеарифметическое значение по результатам испытаний трех образцов, при этом на одном образце допускается снижение ударной вязкости на 9,8 Дж/см2 от установленного в таблице 4 значения.

9.8 Контроль качества наружной поверхности труб проводят визуально. Контроль качества внутренней поверхности труб наружным диаметром менее 720,0 мм проводят «на просвет», с размещением источника освещения с противоположной стороны от контролируемой. Толщину стенки в месте зачистки определяют методом измерения толщины стенки на концах трубы с последующим вычитанием глубины дефекта, либо ультразвуковым толщиномером.

Глубину дефекта в местах зачистки проверяют штангенглубиномером по ГОСТ 162 или другим способом.

9.9 Контроль сплошности сварных соединений труб проводят неразрушающими методами по документации изготовителя.

9.10 Испытания труб гидростатическим давлением проводят по ГОСТ 3845 с выдержкой под давлением, не менее:

- 20 с — для труб наружным диаметром 530,0 мм и более;

- 10 с — для труб наружным диаметром менее 530,0 мм.

9.11 Наружный диаметр труб D, мм, вычисляют по формуле

D = --2Ad-0,2, (3)

л и

где П — периметр трубы в поперечном сечении, мм, измеренный рулеткой по ГОСТ 7502;

л — число Пи, принятое равным 3,1416;

Др — толщина ленты измерительной рулетки, мм;

0,2 — погрешность при измерении периметра трубы за счет перекоса ленты рулетки, мм.

Допускается контролировать наружный диаметр труб 406,4—426,0 мм непосредственным измерением диаметра штангенциркулем по ГОСТ 166.

Допускается контролировать наружный диаметр труб микрометром МК по ГОСТ 6507. Допускается также контроль наружного диаметра проводить с помощью специальной измерительной ленты Pi Таре или циркометром с прямым измерением диаметра трубы по методике завода-изготовителя.

Длину труб контролируют измерительной рулеткой по ГОСТ 7502 или автоматизированными средствами измерения по документации завода-изготовителя.

Толщину стенки труб контролируют микрометром по ГОСТ 6507, толщиномером по ГОСТ 11358 или ультразвуковым толщиномером по нормативным документам и технической документации.

Овальность концов труб на расстоянии не менее 200 мм от торца определяют как отношение разности наибольшего и наименьшего диаметров в одном сечении к номинальному наружному диаметру.

В зоне сварного шва (менее 100 мм от сварного шва в обе стороны) измерение диаметра для расчета овальности не проводится.

Отклонение от прямолинейности любого участка трубы длиной 1 м определяют при помощи поверочной линейки по ГОСТ 8026 и щупами по нормативным документам и технической документации.

Отклонение от прямолинейности всей трубы контролируют по документации изготовителя.

Высоту усиления сварного шва и высоту остатка грата труб контролируют шаблонами по документации изготовителя.

Смещение кромок по высоте в сварном соединении контролируют штангенглубиномером по ГОСТ 162 или микрометром по ГОСТ 6507.

Отклонение торцов труб от перпендикулярности (косину реза) контролируют по документации изготовителя.

Угол фаски контролируют угломером по ГОСТ 5378 или шаблоном, изготовленным по нормативным документам и технической документации.

Ширину торцевого притупления на фаске контролируют штангенглубиномером по ГОСТ 162 или штангенциркулем по ГОСТ 166.

Допускается для контроля геометрических параметров применять другие средства измерений и контроля, в том числе средства автоматизированного контроля, метрологические характеристики которых обеспечивают необходимую точность измерений.

10 Транспортирование и хранение

Транспортирование и хранение труб осуществляют в соответствии с требованиями ГОСТ 10692.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при условии соблюдения норм и правил транспортирования и хранения труб и соответствия условий эксплуатации назначению труб.

УДК 669.14-462.2:621:791:006.354

ОКС 77.140.75

ОКПД2 24.20.13.160

Ключевые слова: стальные сварные трубы, углеродистые стали, низколегированные стали, сварное соединение, сортамент, класс прочности, марка стали, способ производства, химический состав стали, механические свойства, качество поверхности, сплошность металла, отделка концов, маркировка и упаковка, транспортирование и хранение

Редактор Н.В. Таланова Технический редактор В.Н. Прусакова Корректор Р.А. Ментова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 17.02.2022. Подписано в печать 25.02.2022. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 2,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.