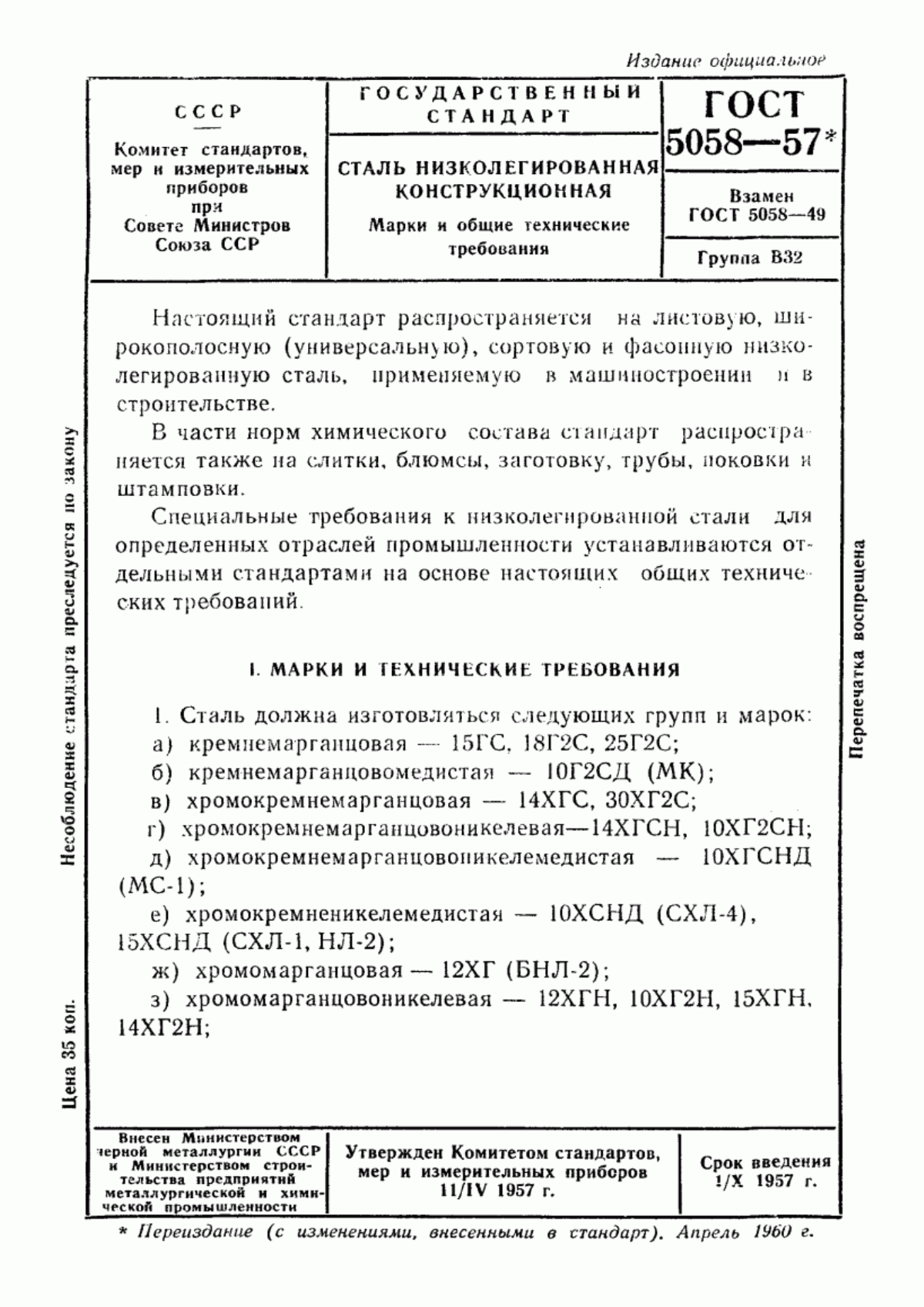

Издание официальное

СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

Комитет стандартов, мер и измерительных приборов при Совете Министров Союза ССР

СТАЛЬ НИЗКОЛЕГИРОВАННАЯ

КОНСТРУКЦИОННАЯ

Марки и общие технические требования

ГОСТ 5058—-571 2

Взамен ГОСТ 5058—49

Группа В32

Цена 35 кои. Несоблюдение стандарта преследуется ио закону

Настоящий стандарт распространяется на листовую, широкополосную (универсальною), сортовую и фасонную низколегированную сталь, применяемую в машиностроении и в строительстве.

В части норм химического состава стандарт распространяется также на слитки, блюмсы, заготовку» трубы, поковки и штамповки.

Специальные требования к низколегированной стали для определенных отраслей промышленности устанавливаются отдельными стандартами на основе настоящих общих техниче ских требований.

I. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Сталь должна изготовляться следующих групп и .марок:

а) кремнемарганцовая — 15ГС. 18Г2С, 25Г2С;

б) кремнемарганцовомедистая — 10Г2СД (МК);

в) хромокремнемарганцовая — 14ХГС, 30ХГ2С;

г) хромокремнемарганцовоникелевая—14ХГСН, 10ХГ2СН;

д) хромокремнемарганцовоникелемедистая — 10ХГСНД (МС-1);

е) хромокремненикелемедистая — 10ХСНД (СХЛ-4), 15ХСНД (СХЛ-1, НЛ-2);

ж) хромомарганцовая— 12ХГ (БНЛ-2);

з) хромомарганцовоникелевая — 12ХГН, 10ХГ2Н, 15ХГН, 14ХГ2Н;

Перепечатка воспрещена

Утвержден Комитетом стандартов, мер и измерительных приборов 11/IV 1957 г.

Срок введения 1/Х 1957 г.

ГОСТ 5058—57

Сталь низколегированная конструкционная. Марки и общие технические требования

и) марганцовая — 14Г, 19Г, 24Г, 09Г2, 14Г2;

к) марганцовоникелемедистая -- 10ГНД, 14ГНД;

л) хромоникелемедистофосфористая — 10ХНДГ1.

Примечания:

1. В обозначении марок стали двузначные цифры слева указывают среднее содержание углерода в сотых долях процента;

буквы справа от этих цифр обозначают: Г — марганец, С — крем ннй» X — хром, Н — никель, Д — медь, П — фосфор;

цифры после букв указывают (приблизительно) процентное содержание соответствующего элемента в целых единицах.

2. Сталь, выплавленная в конверторах с кислой футеровкой, до-полнительно маркируется буквой <Б». н конверторах с основной футеровкой — буквой «К»

2. Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Таблица I

м п/п | Марки стали | Химический состав.4* | |||||

Углерод | Кремний | Марганец | Хром | Никель | Медь | ||

1 | 15ГС | 0,12-0,18 | 0.70-1.00 | 0,90-1.30 | <0.30 | <0.30 | <0,30 |

* 2 | 18Г2С | 0,14-0,23 | 0.60-0.90 | 1,20-1,60 | <0.30 | <0,30 | <0,30 |

4» з | 25Г2С (25ГС) | 0,20-0,29 | 0,60-0.90 | 1,20-1,60 | <0,30 | <0.30 | <0,30 |

4 | 10Г2СД (МК) | <0,12 | О.80-1,10 | 1,30-1,65 | <0,30 | <0,30 | 0.15—0,30 |

5 | 14ХГС | 0,11—0.17 | 0.40-0.70 | 0.90-1.30 | 0,50-0,80 | <0,30 | <0,30 |

V 6 | 30ХГ2С | 0.26—0.35 | 0,60—0,90 | 1,20-1.60 | 0,60-0,90 | <0.30 | <0.30 |

7 | 14ХГСН | 0.П-0.17 | 0,40-0.70 | 0,90-1,30 | 0.20-0,60 | 0,80-1.30 | <0.30 |

Я | 10ХГ2СН | <0.12 | 0.50-0,80 | 1,20-1.60 | 0.20-0.60 | 0.80-1,30 | <0,30 |

9 | 10ХГСНД (МС-1) | <0,12 | 0.80-1.Ю | 0,80—1.20 | 0,30-0,50 | 1.00-1,30 | 0,30-0.50 |

10 | 10ХСНД (СХЛ-4) | <0,12 | 0.80-1,10 | 0,50 -*’0| 80 | 0.60—0.90 | 0,50-0.80 | 0.40-0.65 |

и | 15ХСНД(СХЛ-1. НЛ-2) | 0.12-0,18 | 0.40-0.70 | 0.40-0.70 | 0.60-0.90 | 0.30-0,60 | 0,20-0.40 |

12 | 12ХГ (БНЛ-2) | <0,14 | 0.25-0.50 | 0.40-0.80 | 0.40—0,70 | <0,30 | <0.30 |

13 | 12ХГН | <0.14 | 0.20-0.40 | 0,90-1.30 | 0.20-0.60 | 0,80-1,30 | <0,30 |

14 | 10Х1*2Н | <0.12 | 0,20-0.40 | 1,20-1.60 | 0,20-0.60 | 0.80-1,30 | <0,30 |

15 | 15ХГН | 0,12-0,18 | 0,20 -0,40 | 0.90-1,30 | 0.20—0,60 | 0.80-1,30 | <0,30 |

16 | 14ХГ2Н | 0,11-0.17 | 0.20-0,40 | 1.30-1,70 | 0.20—0,60 | 0,80-1.30 | <0,30 |

17 | 14Г | 0.12-0,18 | 0,20-0.40 | 0.70-1,00 | <0.30 | <0.30 | <0.30 |

18 | 19Г | 0.16-0.22 | 0,20—0.40 | 0.70-1.00 | <0,30 | <0,30 | <0,30 |

19 | 24 Г | 0.21-0.28 | 0.20—0,40 | 0,70-1.00 | <0,30 | <0.30 | <0,30 |

20 | 09 Г2 | <0.12 | 0,20-0.4’» | 1,40-1.КО | <0,30 | <0.30 | <0,30 |

21 | 14Г2 | 0.12-0,18 | 0,20-0.40 | 1,20-1.60 | <0,30 | <0,30 | <0,30 |

22 | 10ГНД | <0.12 | 0.20-0.40 | 0.90-1.30 | 0,20-0.60 | 0.80-1.30 | 0,50-0.80 |

23 | 14ГНД | 0.11-0.17 | 0,20-0.40 | 0.90-1,30 | 0,20-0.60 | 0.80-1.30 | 0,50-0,80 |

24 | 10ХНЛП | <0,12 | 0,20—0,40 | 0.30-0.60 | 0.50-0,80 | 0,30-0,60 | 0.30-0,50 |

Стр.

ГОСТ 5058—57

Сталь низколегированная конструкционная. Марки и общие технические требования

В стали всех марок, выплавленной в мартеновских печах или в конверторах с основной футеровкой, допускается содержание серы и фосфора не более 0,040% каждого в отдельности.

В стали марок 18Г2С, 25Г2С и 30ХГ2С (применяемых для арматуры железобетонных конструкций) и марки 12ХГ (для шпунтовых сван) допускается содержание серы и фосфора не более 0,050% каждого. В стали этих марок, выплавленных в конверторах с кислой футеровкой, допускается содержание серы не более 0,055%, фосфора — не более 0,075%.

В стали марки 10ХНДП содержание фосфора должно быть в пределах 0,08—0,15%.

Примечания:

1. Сталь, предназначенная для сварных конструкций, должна дополнительно раскисляться алюминием, титаном и т. п.

2. По соглашению сторон в стали марки 10Г2СД(МК) при толщине листа до 12 мм допускается пониженное содержание кремния — не менее 0,60%, а в стали марки 15ГС — не менее 0,50%.

3. По требованию заказчика сталь марки 09Г2 поставляется с содержанием меди в пределах 0,20—0,35%. В этом случае нормы механических свойств стали устанавливаются соглашением сторон.

4. В стали марок 18Г2С, 25Г2С н 30ХГ2С, выплавленной в конверторах с кислой футеровкой, допускается повышение содержания марганца до 1,8%, снижение содержания кремния до 0,40% и содержания хрома (для стали марки 30ХГ2С) до 0,40%.

5. В стали марки 14ХГС допускается по соглашению сторон снижение содержания марганца до 0,75%.

3. При контрольном химическом анализе готового проката» при условии обеспечения механических свойств стали (табл. 3) допускаются отклонения по химическому составу от норм, указанных в табл. 1, согласно табл. 2.

Таблица 2

№ п/п

Сера Фосфор

Углерод . Кремний . Марганец Хром . . Никель

7

8

Наименование элемента

Допускаемые отклонения, %

±0,020

±0.050

±0.100

±0,050

±0.050

I

I

•

I

+<»’оО5

4-0.005

Примечание. В стали марки 10ХНДП допускаемое отклонение по фосфору ±0,010%.

4. В соответствии с заказом сталь поставляется в термически обработанном состоянии или без термической обработки.

Сталь низколегированная конструкционная Марки и общие технические требования

ГОСТ 5058—57

Примечание Сталь для сварных конструкции при толщине проката более 25 мм должна поставляться в термически обработанном состоянии.

5. По форме, размерам и допускаемым отклонениям прокат из низколегированной стали должен удовлетворять требованиям соответствующих стандартов на сортамент сортового, листового, широкополосного и фасонного проката.

6. На поверхности готового проката не должно быть трещин, пузырей, плен и закатов. Не допускаются расслоения и сетка поверхностных надрывов на листах.

7. Местные дефекты на поверхности стали должны быть удалены путем зачистки на листах, пологой вырубки или зачистки на сортовой и фасонной стали. Толщина профиля или листа в местах вырубки или зачистки не должна выходить за пределы минимальных допустимых размеров.

Допускаются без зачистки отдельные мелкие волосовины, риски, вмятины, окалина и рябизна в пределах установленных допусков по размерам.

8. На кромках листов и полос не должно быть признаков расслоений и усадочной раковины.

9. Листы должны быть выправлены и ровно обрезаны, прутки сортовой и фасонной стали должны быть ровно обрезаны и на концах зачищены от заусенцев.

10. Механические свойства стали в состоянии поставки должны соответствовать нормам, указанным в габл. 3.

Таблица 3

№ П;П | Марки стали i | Толщина прока-та | Механические свойства при растяжении | Испытание на загиб в холодном состоянии: с—толщина оправки, а—толщина проката, 4—диаметр стержня | ||

В|>е-менное Предел соиро- текуче-1НВЛС- стн ние | Относительное удлинение о,в | |||||

кгамм1 | % | |||||

мм | не менее | |||||

1 | 15ГС | 4—10 11-20 | 50 48 | 35 34 | 18) 18/ | 180° с—2а |

2 | 18Г2С | 6- 8 | 60 | 40 | 14 | 90° c=3d |

3 | 25Г2С | 6-40 | 60 | 40 | 14 | 90° c=3d |

4 | 10Г2СД (МК) | 4-32 | 50 | 35 | 18 | 180° с=2а |

ГОСТ 5058-57

Сталь низколегированная конструкционная Марки н общие технические требования

Продолжение

Механические свой* ства при растяжении | Испытание яа загиб | |||||

№ М/П | /Чарки стали | Толщина проката | Временное солро-тнвле* | Предел текучести | Относительное уд-лине- | в холодном состоянии: с—толщина оправки, о—толщина |

ине | ине 310 | проката, | ||||

к | d—диаметр стержня | |||||

_ | мм | не менее | ||||

5 | 14ХГС | 4—10 11-20 | 50 50 | 35 34 | 18) 18/ | 180° с=2а |

6 | 30ХГ2С | 10—32 | 90 | 60 | 6 | 45° c=bd |

7 | 14ХГСН | 4-10 | 52 | 37 | 18 | |

8 | 10ХГ2СН | 4—10 | 50 | 37 | 18 | — |

9 | 10ХГСНД (МС-1) | [4 -32 | 54 | 40 | 16 | 180е с=2п |

33—40 | 51 | 37 | 15 | — | ||

10 | 10ХСНД (СХЛ-4) | 4-32 | 54 | 40 | 16 | 180° с «2л |

33—40 | 51 | 37 | 15 | — | ||

И | 15ХСНД (СХД-1. НЛ-2) | 4-32 | 52 | 35 | 18 | 180° с--=2<7 |

12 | 12ХГ (БНЛ-2) | S 20 | 46 | 33 | 15 | — |

13 | 12ХГН | 4-10 11-20 | 50 50 | 35 33 | 181 18/ | 180° с=2а |

21-30 | 48 | 31 | 18 | — | ||

14 | lOXl^H | 4-10 | 50 | 36 | 18 | — |

15 | 15ХГН | 4-10 | 52 | 36 | 18 | ___- |

11-20 | 49 | 35 | 18 | — | ||

16 | 14ХГ2Н | 4-10 | 53 | 37 | 16 | «■ж |

17 | 14Г | 4—10 | 46 | 29 | 18 | 180° с=2а |

18 | 19Г | 4-10 | 47 | 30 | 18 | 180° с=2а |

19 | 24Г | 4-10 Н—20 | 49 47 | 33 30 | 181 18/ | 180° с=2а |

20 | 09Г2 | 4-10 11-24 | 46 45 | 31 30 | 181 18/ | 180° с=2а |

25—30 | 44 | 30 | 18 | — | ||

21 | 14Г2 | 4—10 11-20 | 48 47 | 34 33 | 181 18/ | 180° с=2а |

22 | 10ГНД | 4—10 | 52 | 38 | 15 | — |

11-20 | 50 | 38 | 15 | — | ||

23 | 14ГНД | 4-10 | 54 | 40 | 15 | --- |

11-20 | 52 | 40 | 15 | — | ||

24 | 10ХНДП | 4-12 | 48 | 35 | 18 | 180° с«2а |

(Измененная редакция — «Информ, указатель стандартов» № 9 1957 г.)

Сталь низколегированная конструкционная. Марки и общие технические требования

ГОСТ 5053—57

Нормы механических свойств, указанные в табл. 3, для сортовой, фасонной и широкополосной стали относятся к продольным образцам, для листовой стали — к поперечным образцам.

Нормы относительного удлинения, указанные в табл. 3. относятся к толщинам проката 8—20 зш (кроме стали марок 18Г2С, 25Г2С, 30ХГ2С).

Для проката толщиной менее 8 мм допускается понижение относительного удлинения на 1% (абсолютный) па каждый миллиметр уменьшения толщины; для проката толщиной более 20 мм допускается понижение относительного удлинения на 0,25% (абсолютных) на каждый миллиметр увеличения толщины, но не более чем на 2% (абсолютных).

Нормы механических свойств для толщин проката, не предусмотренных табл. 3, устанавливаются соглашением сторон.

Испытание на растяжение допускается производить на образцах пятикратной длины (/=5d). В этом случае нормы относительного удлинения, приведенные в табл. 3, увеличиваются на 3% (абсолютных).

Примечания:

1. Для стали марок 10ХСНД (CXJI-4) и 10ХГСНД (МС-1) механические свойства для проката толщиной более 15 мм относятся к термически обработанному металлу.

2. Для стали марок 18Г2С, 25Г2С и 30ХГ2С нормы относительного удлинения в табл. 3 указаны для пятикратного образца.

3. Механические свойства стали марок 14Г, 19Г и 24Г относятся к листовому металлу.

11. По требованию заказчика в стали должна определяться ударная вязкость после механического старения или при температуре —40°. При это.м минимальное значение ударной вязкости должно быть не менее 3 кгс • м!см2 (при толщине проката 10—20 мм). При толщине проката более 20 мм нормы ударной вязкости устанавливаются соглашением сторон.

Для стали марок 10ХСНД (СХЛ-4) и 10ХГСНД (МС-1) при толщине листа 10—15 мм ударная вязкость при температуре —40° должна быть не менее 4 кгс • м/см2, при толщине листа 16—32 мм — не менее 5 кгс • м/см2.

Примечания:

1. Нормы ударной вязкости для стали марок 14Г, 19Г, 24Г.

10ХНДП устанавливаются соглашением сторон.

2. В стали для арматуры и для шпунтовых сван ударную вязкость не определяют.

ГОСТ 5058-57

Сталь низколегированная конструкционная. Марки и общие технические требования

12. По требованию заказчика сгаль должна подвергаться испытаниям: на загиб в холодном состоянии широкой пробы; на излом (определение процента волокнистости); по величине зерна и другим.

Нормы и методика испытании устанавливаются отдельными техническими условиями.

13. Контрольная проверка качества и приемка готовой продукции должны производиться в соответствии с указаниями ГОСТ 7566—55.

и. методы ИСПЫТАНИЙ

14. Каждая партия стали должна быть весом не менее 2 т и состоять из металла одной плавки-ковша, одной марки, од ного профиля и одинакового размера по толщине или диаметру, одного режима термической обработки (при поставке стали в термически обработанном виде).

15. В партию конверторной стали может входить металл не более пяти плавок одной марки. Плавки, входящие в одну партию, должны быть близкими по химическому составу; при этом в сертификате указывается максимальное содержание серы и фосфора.

Примечание. В случае переиспытаний каждая плавка конверторной стали должна испытываться отдельно.

16. Для контрольной проверки качества стали отбирают:

а) для химического анализа — 1 пробу от плавки-ковша;

б) для испытания на растяжение — 2 образца от партии;

в) для испытания на холодный загиб — 2 образца ог партии;

г) для определения ударной вязкости — 3 образца от партии.

Примечание. От партии листов длиной более 7 м, прокатанных непосредственно из слитков, для испытания на растяжение отбирают 2 образца — один из головной, второй из донной части листа.

17. По особому требованию заказчика листовая сталь толщиной 10 мм и более сдается и подвергается испытаниям полистно (каждый лист).

18. Отбор проб для определения химического состава стали и для контрольного химического анализа готового проката производится по ГОСТ 7565—55.

19. Отбор проб для механических испытаний, на загиб и вырезка образцов из листового, сортового и фасонного прока-

Сталь низколегированная конструкционная. Марки и общие технические требования | ГОСТ 5058—57 |

та производятся по ГОСТ 7564—55, из стержней арматурной стали — по ГОСТ 7314—55.

Примечание. Характеристика дефектов поверхности стали в случае необходимости уточняется эталонами, согласованными между сторонами.

111. МАРКИРОВКА, УПАКОВКА И ДОКУМЕНТАЦИЯ

|

Стандартгиз.

Подп. к печ. 9/V 1960 г.

0,625 п. л.

Тир. 10000

Тип. «Московский печатник». Москва. Лялин пеп.. 6. Зя* 7SH

1

Внесен Министерством «ерной металлургии СССР к Министерством строи2 тельства предприятий металлургической и химической промышленности

2

Переиздание (с изменениями, внесенными в стандарт). Апрель i960 е.