ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛ ПРЕССОВОЧНЫЙ ДСВ

ГОСТ 17478—72

Издание официальное

Е

Цена S коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 678.5.072(083.74) Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛ ПРЕССОВОЧНЫЙ ДСВ

гост 17478—72

Технические условия

Moulding material ДСВ. Specifications

ОКП 22 5319

Срок действия с 01.01.73 до 01.01.94

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на прессовочный термореактивный дозирующийся стекловолокнит (ДСВ), изготовленный на основе модифицированной фенольноформальдегидной смолы в качестве связующего и комплексных стеклянных нитей, состоящих из элементарных нитей диаметром не более 11 мкм, в качестве наполнителя.

Прессовочный материал ДСВ применяется для изготовления прямым и литьевым прессованием деталей конструкционного и электротехнического назначения, пригодных для работы при температуре минус 196 плюс 200°С, и в условиях тропического климата и предназначается для нужд народного хозяйства и экспорта.

Издание официальное Е

★

Перепечатка воспрещена

© Издательство стандартов, 1989

С. 2 ГОСТ 17478—72

Цвет деталей из окрашенного пресс-материала сохраняется при длительном воздействии температур плюс 80—120°С.

1. ВИДЫ И МАРКИ

1.1. Пресс-материал в зависимости от числа сложений пропитанных комплексных стеклянных нитей линейной плотности 40 или 42 текс выпускают следующих видов:

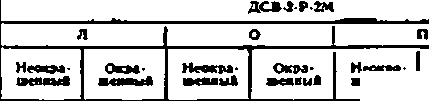

ДСВ-2-Р-2М — в два сложения;

ДСВ-4-Р-2М — в четыре сложения.

Примечание. Допускается применять комплексные стеклянные нити другой линейной плотности при сохранении результирующей линейной плотности 80 или 84 текс для ДСВ-2^Р-2М и 160 или 168 текс для ДСВ-4-Р-2М.

(Измененная редакция, Изм. № 3).

1.2. В зависимости от длины гранул каждый вид дозирующегося стекловолокнита должен выпускаться трех марок:

Л — применяется для изготовления тонкостенных деталей литьевым прессованием, средняя длина гранул 61.2 мм;

О — применяется для литьевого и прямого прессования, средняя длина гранул lOt.2 мм;

П — применяется для изготовления высокопрочных крупногабаритных деталей прямым прессованием, средняя длина гранул (20=Е2) мм.

Пример условного обозначения пресс-материала в два сложения на связующем Р-2М, марки Л черного цвета, первого сорта:

ДСВ-2-Р-2М марки Л черного цвета, первого сорта

ГОСТ 17478—72

(Измененная редакция, Изм. № 3, 4).

1.3. Каждый вид пресс-материала может выпускаться окрашенным в черный, оранжевый, красный, зеленый и салатный цвета.

1.4. В зависимости от марки пресс-материала код ОКП и контрольные числа по Общесоюзному классификатору промышленной и сельскохозяйственной продукции должны соответствовать указанным в табл. 1.

ГОСТ 17478—72 С. 3

Таблица I

Наименование пресс-матернала | Код окп | кч |

ДСВ-2-Р-2М для марок: | 22 5319 0300 | С6 |

Л | ||

Высшая категория | 22 5319 0301 | 05 |

Первая категория | 22 5319 0304 | 02 |

О | ||

Высшая категория | 22 5319 0302 | 04 |

Первая категория | 22 5319 0305 | 01 |

П | ||

Высшая категория | 22 5319 0303 | 03 |

Первая категория | 22 5319 0306 | 00 |

ДСВ-4-Р-2М для марок: | 22 5319 0400 | 03 |

Л | ||

Высшая категория | 22 5319 0401 | 02 |

Первая категория | 22 5319 0404 | 10 |

О | ||

Высшая категория | 22 5319 0402 | 01 |

Первая категория | 22 5319 0405 | 09 |

П | ||

Высшая категория | 22 5319 0403 | 00 |

Первая категория | 22 5319 0406 | 08 |

ДСВ-2-Р-2М для марок: | ||

(окрашенный): | 22 5319 0500 | 00 |

Л | 22 5319 0501 | 10 |

О | 22 5319 0502 | 09 |

П | 22 5319 0503 | 08 |

ДСВ-4-Р-2М для марок: | ||

(окрашенный): | 22 5319 0600 | 08 |

Л | 22 5319 0601 | 07 |

О | 22 5319 0602 | 06 |

П | 22 5319 0603 | 05 |

1.4. (Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По физико-механическим показателям пресс-материал для первого сорта должен соответствовать нормам, указанным в табл. 2, для высшего сорта — табл. 3.

(Измененная редакция, Изм. № 4).

2.2. Пресс-материал должен быть сыпучим, без посторонних включений, с равномерно нанесенным связующим. Не допускается склеивание материала в сплошные неразделяющиеся комки.

С. 4 ГОСТ 174П-П

Нмктни

Неся*** ■еимыД

1. Изгиб «ее »

нлорвжснве аре рю* pyMCMN. МП 8 (кгс/

Jew*), нежнее 157(1400) 57(1400)[23$(2400)(225(2300) ДО (3000)

X Разрушающее «• праженне яре сжатая МПа (кгс/см*). не менее

3. Ударная вя>

К0СТК «Дж/** (КГС* сн/ew»). ас менее

4. Дввлестрнчесжая пропадают* ар* частоте 10* Га, не бо лее

5 Ташеее угла дж-влестрпчесянх потере при частоте !0» Гв, пе более

5 Удельное обьен вое мектрнчеоюе со-протнжлеяве; Омск не менее

7. Удельное поверх* ногте мектрмчес* ное соорогомпае. Ож не менее

X Электрическая прочность яра частоте 50 Го, нВ/мм. не менее

9. Массовая связующего. %

10. Массопе

влага и летучих не*

шеста. %

И. (ILuHWi, Иж_ М3).

IX Теаучестк с I 4—12

127(1»)

27(1300)

да»

да»

0.04

10»

10“

14

38±2

15-3.0

278(2880)

127(1300)

44 (4$)

ОМ

10я

10*»

39*2

1.5-10

4-12

69 (70)

0.04

10“

10»

14

зе±2

1Л-3j0

4—12

$9 (GO)

0,05

10'»

10»

39±2

1<5—3.0

79 (00)

004

10'»

10»

14

38*2

1Л—зл>

79 (80)

ОМ

10*

to1»

39±2

1.S—зд

4—12

4—12

4-12 |

Прнмееаяяг

I. Дм жресс’мтраш ДСВ, оаравеамхо в черта! идет. уделы» объеывх -р?тт а Ом должно быть не менее 10”.

2 Справочные показггш вресс-мат^вш ДСВ вршсдсяы в справочном «рв

3. 4. (Исключат Мэм. М >).

«арки

30 4 РЖ

гост nm-n с s

Табло 1

Метон K»MTiirw«

Ныкр*

Окра-

нмт-

137(1400)

I8( 1200) 100(2000) 96(2080) ВД2700)

№5(2700)

По ГОСТ 4648—71 а в. 42 мястояииго гт а яд а рта

127(1300)

34 (35)

0.04

10»

10*

14

Э6±2

1-5-3.0

| 4-12

27(1300)

27(1300)

34(35)

0.06

ю*

10*

39 ±2

13-3,0

4-12

69 (70)

0.04

1Q*

10*

14

38±2

1Л-ЗЛ

4-12

49 <50)

0Д5

10*

10*

39±?

1Л-ЗЛ

4—12

88 (90)

ОЛИ

Ю*

ю»

14

38±2

1,5-10

4-12

69 (70)

0.05

10*

10*

39±2

1Л-Х0

4-12

По ГОСТ 4651—82 в а. 42 вастояяего стандарта

По ГОСТ 4647—80 в в. 4Л вастояпмто стандарта

По ГОСТ 22372—77

■ в. 4.5 вастояшето стандарта

То же

По ГОСТ 64312—71 о а. 4.6 воетсиппего ста яд а рта

То же

По ГОСТ 64333—71 в в. 4 7 вагтояшего стандарта

По л. 4.8

|По п. 4.10

мпстрнясоюе сопротплснж 0м а м улелвое гнжриостаое эдмтрпссмж со-лож ем на 1.

С. 6 ГОСТ 17478—72

Таблица 3

Наименование показателя | Норма для марки | |||||

ДСВ-2Р-2М неокрашенный j | ДСВ-4Р-2М неокрашенный | |||||

л | о | п | л | о | п | |

1. Изгибающее напряжение при разрушении, МПа | 170 | 245 | 323 | 142 | 220 | 285 |

(кгс/см2), не менее | (1735) | (2500) | (3300) | (1450) | (2245) | (2908) |

2. Разрушающее напряжение при сжатии МПа (кгс/см2), | 145 | 140 | 142 | 132 | 132 | 142 |

не менее | (1480) | (1430) | (1450) | (1350) | (1350) | (1450) |

3. Ударная вязкость, кДж/м2 (кгс-см/см2), | 44 | 85 | 108 | 39 | 79 | 108 |

не менее | (45) | (87) | (НО) | (40) | (80) | (110) |

4. Тангенс угла диэлектрических потерь при частоте 1 О6 Гц, не более | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 |

Примечание. Остальные показатели должны соответствовать нормам, указанным в табл. 2.

(Измененная редакция, Изм. № 4).

2.3. Цвет пресс-материала неокрашенного должен быть желтым различных оттенков. Отпрессованные образцы (бруски, диски, цилиндры) из пресс-материала должны иметь гладкую поверхность без вздутий, трещин и расслоений. Допускается наличие красных прожилок от связующего и белых от стекловолокна.

Окрашенный пресс-материал должен соответствовать эталонам, согласованным между изготовителем и потребителем.

2.4. Количество гранул длиной, в два раза и более превышающей среднюю, не должно превышать 0,5%.

(Введен дополнительно, Изм. № 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Пресс-материал принимают партиями. Партией считают количество пресс-материала одной марки, одного цвета, массой не более 20 т, сопровождаемое одним документом о качестве.

Документ о качестве должен содержать:

наименование предприятия изготовителя и его товарный назк; наименование материала, его марку и цвет;

номер партии;

массу (нетто) партии;

результаты проведенных испытаний или подтверждение о соответствии требованиям настоящего стандарта;

дату изготовления;

обозначение настоящего стандарта.

(Измененная редакция, Изм. № 3, 4).

3.2. Для проверки качества поступившей партии пресс-материа-ла пробу отбирают от 10% тарных мест партии, но не менее чем от трех мест. Общая масса отобранной пробы пресс-материала должна быть не менее 1,5 кг.

3.3. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему должны проводиться повторные испытания проб, отобранных от удвоенного количества мест той же партии и на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

3.4. Проверку показателей качества по показателям 1—3 табл. 2 и 3 изготовитель проводит периодически 1 раз в 10 дней, по показателям 4—8 табл. 2 и показателю 4 табл. 3—1 раз в квартал.

(Введен дополнительно, Изм. № 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Образцы, применяемые для испытания пресс-материала, и режимы их прессования, указаны в табл. 4.

Таблица 4

Режим прессования | |||

Размеры образца, мм | Удельное давление, МПа (кгс/см*) | Температура, •с | Время выдержки, мни. |

Брусок (80±1)Х(10±0,5)Х(4±0.2) Цилиндр диаметром 10±0,5 высотой 15±0,5 Диск диаметром 100±0,5, толщиной от 2±0,2 Брусок (120±2)Х(15±0,5)Х(10±0,5) Брусок (30±0,5) X (15±0,5) X (Ю±0,5) | 19,6—34,4 (200— 350) | 145±5 | 10-f-l |

Примечание. Допускается предварительный подогрев и подпрессовка по оптимальному режиму.

Образцы в виде брусков прессуют только в одногнездных раскидных пресс-формах.

Перед испытанием по показателям 1—3 табл. 2 образцы выдерживают в течение 4—8 ч при условии (15—35) 45—75 по ГОСТ 6433.1—71, условия нормализации по показателям 4—8 табл. 2: 18 ч (15—35) 45—75 по ГОСТ 6433.1—71.

(Измененная редакция, Изм. № 2, 4).

4.2. Разрушающее напряжение при сжатии определяют по ГОСТ 4651—82 на образцах в форме брусков размером (30±0,5)Х(15±0,5)Х(Ю±0,5) мм, которые допускается нарезать из брусков размером (120±2)Х(15±0,5)Х(10±0,5) мм.

С. 8 ГОСТ 17478—72

Разрушающее напряжение при сжатии допускается определять на образцах в форме цилиндра.

Изгибающее напряжение при разрушении определяют по ГОСТ 4648—71 на образцах в форме брусков размером (80ч-1)Х Х(Ю±0,5)Х(4±0,2) мм.

(Измененная редакция, Изм. № 2, 3).

4.3. Ударную вязкость определяют по ГОСТ 4647—80 на образцах без надреза со скоростью движения маятника в момент удара (3,8±Ю%) м/с.

4.4. Образцы для электрических испытаний термообрабатыва-ют при (150±5)°С в течение (120± 10) мин последующим охлаждением в эксикаторе с сухим хлористым кальцием до комнатной температуры. Испытания должны быть проведены в комнатных условиях не менее чем через 30 мин после охлаждения.

4.3, 4.4. (Измененная редакция, Изм. № 3).

4.5. Диэлектрическую проницаемость и тангенс угла диэлектрических потерь при частоте 106 Гц определяют по ГОСТ 22372—77 на образцах в форме диска диаметром (100±0,5) мм и толщиной (2±0,2) мм.

(Измененная редакция, Изм. № 2).

4.6. Удельное объемное и поверхностное электрическое сопротивление определяют по ГОСТ 6433.2—71 на образцах В форме диска диаметром (100±0,5) мм и толщиной (2±0,2) мм при напряжении 1000 В или 100 В.

(Измененная редакция, Изм. № 2).

4.7. Электрическую прочность определяют по ГОСТ 6433.3—71 на образцах в форме диска диаметром (100±0,5) мм и толщиной (2±0,2) мм.

4.8. О п р е д ел е н и е массовой доли связующего, влаги и летучих веществ

4.8.1. Применяемые посуда и приборы, реактивы:

тигель по ГОСТ 9147—80;

термостат;

печь муфельная;

эксикатор по ГОСТ 25336—82;

кальций хлористый свежепрокаленный по ТУ 6—09—4711—81; весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104—88 с наибольшим пределом взвешивания 200 г.

(Измененная редакция, Изм. № 1, 2, 4).

4.8.2. Проведение испытания

2 г пресс-материала помещают в чистый предварительно прокаленный до постоянной массы тигель, и взвешивают на весах с погрешностью не более 0,0002 г. Тигель с навеской помещают в термостат, нагретый до 100—105°С, и выдерживают в течение (60± 10) мин. Затем тигель охлаждают в эксикаторе над прокаленным хлористым кальцием до комнатной температуры и взвешивают с той же погрешностью.

После этого тигель с навеской помещают в муфельную печь и прокаливают при 500—600°С до тех пор, пока содержимое тигля будет белого цвета.

Тигель охлаждают в эксикаторе над прокаленным хлористым кальцием до комнатной температуры и взвешивают.

(Измененная редакция, Изм. № 1, 2).

4.8.3. Обработка результатов

Массовую долю влаги и летучих веществ (X) и связующего (XJ в процентах вычисляют по формулам

v (G—GJ 100 v (G,—G2)100

(G-G3) ’ Л*“ (G-G3)

где G — масса тигля с навеской, г;

Gi — масса тигля с навеской после сушки, г;

G2 — масса тигля с навеской после прокаливания, г;

G3 — масса пустого прокаленного тигля, г.

За результат испытания принимают среднее арифметическое трех определений.

4.9—4 9.3. (Исключены, Изм. № 3).

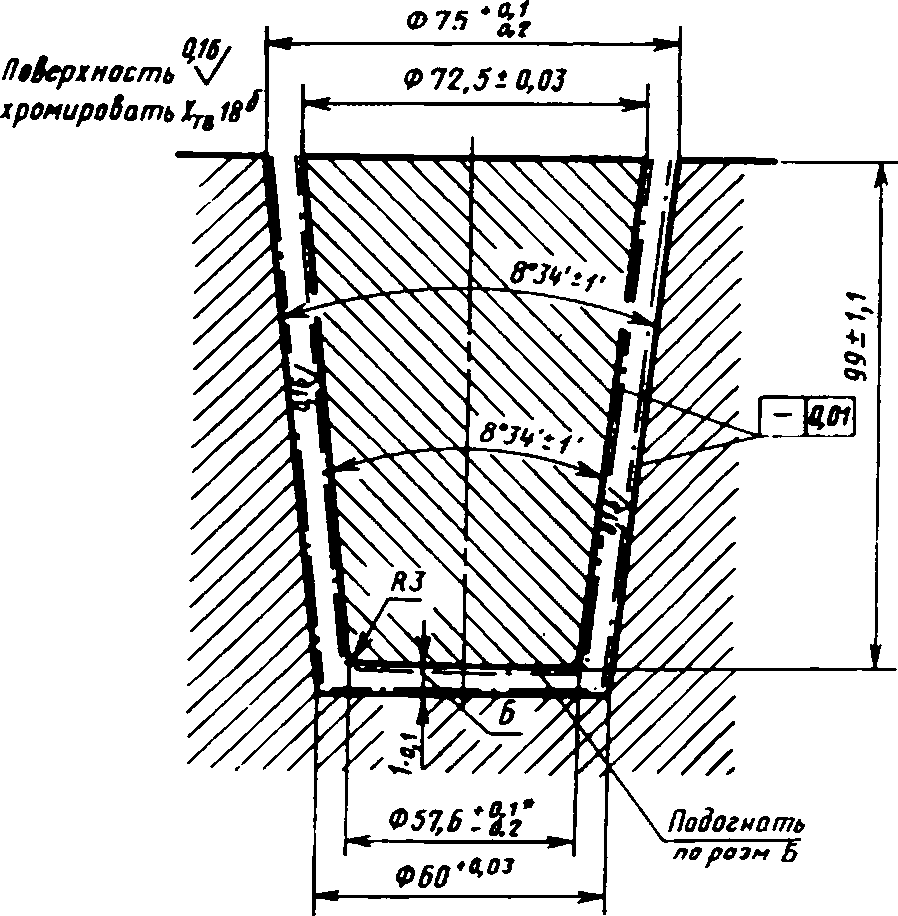

4.10. Определение текучести

Текучесть определяют временем течения навески пресс-мате-риала при прессовании конусного стаканчика (см. черт. 1) от начала формования до смыкания пресс-формы.

Размеры оформляющих поверхностей матрицы н пуансона

* Размеры для справок.

Черт. I

С. 10 ГОСТ 17478—П

Схема определения времени течения по кривой на диаграммной ленте

Черт. 2

4.10.1. Аппаратура и приборы

Пресс, обеспечивающий усилие не менее 196-103 Н (20 тс); пресс-форма прямого прессования полузакрытого типа с системой регистрации и записи давления, времени смыкания.

4.10.2. Подготовка к испытанию

Из пробы, отобранной по пункту 3.2, берут три одинаковые навески массой 44—54 г в зависимости от фактических размеров оформляющих поверхностей пресс-формы, взвешенные с погрешностью ±0,5 г. Масса навески должна быть постоянной для данной пресс-формы.

4.10.3. Проведение испытания

В пресс-форму, нагретую до (150±2)°С, загружают навеску пресс-материала и опускают пуансон. Время с момента загрузки пресс-материала до включения пресса не должно превышать 5 с. Включение пресса на «рабочий ход» и регистрирующей системы проводят при расстоянии между опорными планками пресс-формы (40± I) ым.

В начале «рабочего хода» автоматически включается двигатель протяжки диаграммной ленты самописца. В момент смыкания пресс-формы самописец выключается.

Максимальное удельное давление прессования (34,3±0,98) МПа (350± 10 кгс/см2) при усилии прессования (196±3,9) • 103 Н (20 ±0,4 тс). Время выдержки отпрессованного стаканчика под давлением 3—5 мин.

4.10.4. Обработка результатов

Время течения пресс-материала определяют по кривой диаграммы «время—давление» (т—Р, см. черт. 2), для этого из точки Рь соответствующей усилию (32,3 ± 0,98) • 103 Н (3,3±0,1 тс), восстанавливают перпендикуляр к оси Р пересечения с кривой «т—Р» в точке /С. Из точки К проводят перпендикуляр на ось «т» и определяют точку Ki. По точке К9 (момент смыкания пресс-формы) соответственно находят точку Лз-

Время течения пресс-материала (т) в секундах вычисляют по формуле

L

где L — расстояние между точками 7G и Кз> мм;

v — скорость протяжки ленты самописца, мм/с.

4.10—4.10.4. (Введены дополнительно, Изм. № 2).

4.11. Определение массовой доли гранул длиной, в два раза и более превышающей среднюю

4.11.1. Приборы:

весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104—88 с наибольшим пределом взвешивания 200 г;

гири Г-3—1110 по ГОСТ 7328—82 3-го класса.

4.11.2. Навеску пресс-материала массой (100±5) г, отобранную из общей пробы и взвешенную с погрешностью не более 0,01 г, распределяют однослойно и визуально отбирают из нее гранулы, превышающие в два раза и более среднюю длину, и* взвешивают.

4.11.3. Массовую долю гранул длиной, в два раза и более превышающей среднюю, (X) в процентах вычисляют по формуле

v mr 100

где mi — масса гранул длиной, в два раза и более превышающей среднюю, г;

т— масса навески пресс-материала, г.

Результат взвешивания округляют до второго десятичного знака.

4.11—4.11.3. (Введены дополнительно, Изм. № 4).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Пресс-материал упаковывают в полиэтиленовые мешки по ГОСТ 17811—78 или полиэтиленовые вкладыши по нормативнотехнической документации, заваривают их и укладывают в фанерные ящики типа II—I, II—III по ГОСТ 5959—80, дощатые ящики типа 1 по ГОСТ 2991—85, выстланные мешочной бумагой по ГОСТ 2228—81.

Допускается замена фанерных или дощатых ящиков многослойными бумажными мешками по ГОСТ 2226—88.

С. 12 ГОСТ 17478—72

Допускается упаковка в мягкие специализированные контейнеры для сыпучих продуктов и контейнеры разового использования по нормативно-технической документации, обеспечивающей сохранность продукции при хранении и транспортировке.

Пресс-материал, предназначенный для экспорта, упаковывают в соответствии с заказом-нарядом внешнеторгового объединения.

(Измененная редакция, Изм. № 4).

5.2. К каждому ящику или бумажному мешку прикрепляют ярлык или этикетку с обозначениями:

а) наименования или товарного знака предприятия-изготовителя;

б) наименования, марки и цвета материала;

в) номера партии;

г) массы брутто и нетто;

д) даты изготовления;

е) обозначения настоящего стандарта.

5.3. Транспортная маркировка — по ГОСТ 14192—77 с нанесением манипуляционного знака «Боится сырости» и изображением знака опасности подкласса 9.2 по ГОСТ 19433—81.

5.4. Пресс-материал, упакованный по п. 5.1, транспортируют транспортом всех видов в крытых транспортных средствах, контейнерах или пакетами по ГОСТ 21929—76 в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

Упаковка и транспортирование пресс-материала, предназначенного для районов Крайнего Севера и труднодоступных районов, должны соответствовать требованиям ГОСТ 15846—79.

5.2—5.4. (Измененная редакция, Изм. № 3).

5.5. Пресс-материал хранят в закрытом помещении при температуре не выше 35°С на расстоянии не менее 2 м от отопительной системы.

(Измененная редакция, Изм. № 4).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие пресс-материала ДСВ требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных стандартом.

(Измененная редакция, Изм. № 4).

6.2. Гарантийный срок хранения неокрашенного пресс-материала устанавливают шесть месяцев, а окрашенного — три месяца со дня изготовления.

(Измененная редакция, Изм. № 3).

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Работа с пресс-материалом ДСВ должна проводиться в помещениях, оборудованных приточно-вытяжной вентиляцией и противопожарными средствами. Электрооборудование установок по производству и переработке пресс-материала должно быть во взрывобезопасном исполнении.

7.2. При изготовлении и переработке пресс-материала ДСВ в воздух могут выделяться пары фенола, формальдегида и стеклянная пыль, которые вызывают раздражение слизистых оболочек дыхательных путей и заболевание кожи.

7.3. Предельно допустимая концентрация фенола в воздухе рабочей зоны должна быть не более 0,3 мг/м3, формальдегида — 0,5 мг/м3, стеклянной пыли — 4 мг/м3, пыли пресс-материала — 5 мг/м3.

7.4. Пресс-материал ДСВ горюч.

При возникновении пожара тушить тонкораспыленной пеной, водой, песком.

7.5. Рабочие должны быть обеспечены спецодеждой и индивидуальными средствами защиты: халатами, перчатками, респираторами и марлевыми повязками.

Разд. 7. (Введен дополнительно, Изм. № 2)»

С. 14 ГОСТ 17478—72

ПРИЛОЖЕНИЕ 1

Справочное

ТАБЛИЦА

показаний пресс-материала ДСВ

Наименования показателя | Норма |

1. Плотность, г/см3 | 17-1,85 |

2. Насыпная масса, г/см3 | 0,1-0,25 |

3. Расчетная усадка, %, не более | 0,15 |

4. Теплостойкость по Мартенсу, °C, не менее | 280 |

5. Маслостойкость и бензостойкость, % | ±0,05 |

6. Кислотостойкость, %, не более | 0,1 |

7. Водопоглощен не за 24 ч, %, не более | 0,2 |

8. Реакция водной вытяжки | Нейтральная |

9. Коэффициент линейного расширения, 1/°С, в пределах температур | |

20—80=С | 12-10-’—9- 10"® |

80—160°С | 8-10-’—4-10-® |

10. Теплоемкость, ккал/кг-град, при 25—200°С | 0,31—0,36 |

И. Теплопроводность, ккал/м-ч-град | 0,34—0,31 |

12. Удельное поверхностное электрическое сопротивление, Ом: | |

а) в состоянии поставки при температуре ис- | |

пытания 200^0 | 2,8-IO12 |

б) после старения при 200сС в течение 300 ч | |

и последующего пребывания при 98% относитель- | |

ной влажности при 40°С в течение 48 ч | 2,1 -109 |

13. Удельное объемное электрическое сопротивление, Ом-см: | |

а) в состоянии поставки при температуре испы- | |

тания при 200°С | 8,5-10" |

б) после старения при 200;С в течение 300 ч | |

и последующего пребывания при 98% относитель- | |

ной влажности при 40°С в течение 48 ч 14. Электрическая прочность, кВ/мм: | 1,8-109 |

а) в состоянии поставки при температуре испы- | |

тания 200сС | 5,7-8,0 |

б) после старения при 200°С в течение 300 ч | |

и последующего пребывания при 98% относитель- | |

ной влажности при 40эС в течение 48 ч 15. Длительная прочность при 20°С, ч | 2,4 |

о=0,7 от ов | 1000 |

16. Потеря 50% прочности при 200°С, ч. | 200 |

17. (Исключен, Изм. № 3).

П родолжение

Наименования показателя | Норма |

18. Разрушающее напряжение при растяжении, | |

кгс/см2, не менее: | |

ДСВ-2-Р-2М | |

марки Л | 750 |

марки О | 850 |

марки П | 1000 |

ДСВ-4-Р-2М | |

марки Л | 600 |

марки О | 700 |

марки П | 950 |

(Измененная редакция, Изм. № 1, 3).

ПРИЛОЖЕНИЕ 2

Рекоменд уемое

РЕЖИМ ПЕРЕРАБОТКИ ПРЕСС-МАТЕРИАЛА В ИЗДЕЛИЯ

Метод переработки | Режим прессования | |||

Температура формы, •с | Удельное давление, кгс/см1 | Температура литьевого цилиндра, *С | Выдержка на 1 мм толщины, мин | |

Прямое прессование | 140—150 | 200—600 | — | 1,5 (но не менее 5) |

Литьевое прессование | 135—170 | 600—1300 | 125—130 | 1,0 (но не менее 3) |

Примечания:

1. Удельное давление при прессовании зависит от конфигурации изделия, а при литьевом прессовании и от площади сечения литьевого канала.

2. Температура формы при литьевом прессовании определяется временем заполнения формы: 170°С при заполнении формы не более 20 с и 135°С— не менее 60 с.

С. 16 ГОСТ 17478—72

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

ИСПОЛНИТЕЛИ

В. А. Телешов, Л. Л. Щеглов, Н. Д. Кустов, А. А. Котлов, Г. Г. Мандрусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 15.01.72 № 216.

3. Периодичность проверки — 5 лет

4. Введен впервые

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта, подпункта

ГОСТ 2226—88

5.1

ГОСТ 2228—81

5.1

ГОСТ 2991—85

5.1

ГОСТ 4647—80

2.14.3

ГОСТ 4648—71

2.14.2

ГОСТ 4651—82

2.14.2

ГОСТ 5959-80

5.1

ГОСТ 6433.1—71

2.14.1

ГОСТ 6433.2—71

2.14.6

ГОСТ 6433.3-71

2.14.7

ГОСТ 7328—82

4.11.1

ГОСТ 14192—77

5.3

ГОСТ 15846—79

5.4

ГОСТ 19433—81

5.3

ГОСТ 21929—76

5.4

ГОСТ 22372—77

2.14.5

ГОСТ 24108—88

4.8.1, 4.11.1

ГОСТ 25336-82

4.8.1

ТУ 6—09—4711—81

4.8.1

6. Срок действия продлен до 01.01.94 Постановлением Государственного комитета СССР по стандартам от 08.12.87 М2 4416.

7. Переиздание (октябрь 1988 г.) с Изменениями Ms 1, 2, 3, 4, утвержденными в апреле 1976 г„ мае 1980 г., августе 1983 г., декабре 1987 г. (ИУС 4—76, 8—80, 11—83, 2—88).

Редактор Н. П. Щукина

Технический редактор М. М. Герасименко Корректор С. Я. Ковалева

Сдано в наб. 20.10.88 Подл, в печ. 18.01.89 1.25 усл. п. л. 1.25 усл. кр.-отт. 1,01 уч.-изд. л. Тираж 4000 Цена 5 коп.

Группа Л27

Изменение № 4 ГОСТ 17478—72 Материал прессовочный ДСВ. Технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 08.12.87 № 4416

Дата введения 01.06.88

На обложке и первой странице стандарта под словами «Издание официальное» проставить букву: Е.

Вводная часть. Второй абзац дополнить словами: «и предназначается для нужд народного хозяйства и экспорта»;

третий абзац исключить.

Пункт 1.2. Пример условного обозначения после слов «марки Л» дополнить словами: «черного цвета, первого сорта» (2 раза).

Пункт 2.1 изложить в новой редакции: «2.1. По физико-механическим показателям пресс-материал для первого сорта должен соответствовать нормам, указанным в табл. 2, для высшего сорта — табл. 3»;

таблицу 3 изложить в новой редакции (кроме примечания) (см. с. 164).

Раздел 2 дополнить пунктом — 2.4: <2.4. Количество гранул длиной, в два раза и более превышающей среднюю, не должно превышать 0,5 %».

Пункт 3.1. Первый абзац изложить в новой редакции: «Пресс-материал принимают партиями. Партией считают количество пресс-материала одной марки, одного цвета, массой не более 20 т, сопровождаемое одним документом о качестве».

Раздел 3 дополнить пунктом — 3.4: «3.4. Проверку показателей качества по показателям 1—3 табл. 2 и 3 изготовитель проводит периодически 1 раз в 10 дней, по показателям 4—8 табл. 2 и показателю 4 табл. 3—1 раз в квартал».

(Продолжение см. с. 164)

(Продолжение изменения к ГОСТ 17478—72)

Таблица 3

Наименование показателя | Норма для марки | |||||

ДСВ-2Р-2М неокрашенный | ДСВ-4Р-2М неокрашенный | |||||

Л | О | п | Л | О | п | |

1. Изгибающее напряжение при разрушении, МПа | 170 | 245 | 323 | 142 | 220 | 285 |

(кгс/смэ), не менее | (1735) | (2500) | (3300) | (1450) | (2245) | (2908) |

2. Разрушающее напряжение при сжатии МПа (кгс/см2), | 145 | 140 | 142 | 132 | 132 | 142 |

не менее | (1480) | (1430) | (1450) | (1350) | (1350) | (1450) |

3. Ударная вязкость, кДж/м2 (кгс*см/см2), | 44 | 85 | 108 | 39 | 79 | 108 |

не менее | (45) | (87) | (110) | (40) | (80) | (ИО) |

4. Тангенс угла диэлектрических потерь при частоте 10е Гц, не более | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 | 0,035 |

Пункт 4.1. Таблица 4. Графа «Удельное давлением Заменить единицу и норму: кгс/см2 на МПа (кгс/см2); 200—350 на 19,6—34,4 (200—350).

(Продолжение см. с. 165)

(Продолжение изменения к ГОСТ 17473—72)

Пункт 4.8. Заменить слова: «содержание* ва «массовой доля*.

Пункт 4.8.1 дополнить абзацем: «весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104—80 с наибольшим пределом взвешивания 200 г*.

Раздел 4 дополнить пунктом — 4.11:

«4.11. О п р е д е л ен н е массовой доли гранул длиной, в два раза и более превышающей среднюю

4.11.1 Приборы*,

весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104—-80 с наибольшим пределом взвешивания 200 г;

гири Г-3—1110 по ГОСТ 7328-^82 3-го класса.

4.11.2. Навеску пресс-материала массой (100±5) г, отобранную из общей пробы и взвешенную с погрешностью не более 0,01 г, распределяют однослойно и визуально отбирают из нее гранулы, превышающие в два раза и более среднюю длину, и взвешивают.

4.11.3. Массовую долю гранул длиной, в два раза и более превышающей среднюю, (X) в процентах вычисляют по формуле

•100

где /П| — масса гранул длиной, в два раза и более превышающей среднюю, г; т — масса навески пресс-материала, г.

(Продолжение см. с. 166)

(Продолжение изменения к ГОСТ 17478—72)

Результат взвешивания округляют до второго десятичного знака».

Пункт 5.1 изложить в новой редакции: «5.1. Пресс-материал упаковывают в полиэтиленовые мешки по ГОСТ 17811—78 или полиэтиленовые вкладыши по нормативно-технической документации, заваривают их и укладывают в фанерные ящики типа II—I, II—III по ГОСТ 5959—80, дощатые ящики типа 1 по ГОСТ 2991—85, выстланные мешочной бумагой по ГОСТ 2228—81.

Допускается замена фанерных или дощатых ящиков многослойными бумажными мешками по ГОСТ 2226—75.

Допускается упаковка в мягкие специализированные контейнеры для сыпучих продуктов и контейнеры разового использования по нормативно-технической документации, обеспечивающей сохранность продукции при хранении и транспортировке.

Пресс-материал, предназначенный для экспорта, упаковывают в соответствии с заказом-нарядом внешнеторгового объединения».

Пункт 5.4. Заменить ссылку: ГОСТ 15846—76 на ГОСТ 15846—79.

Пункты 5.5, 6.1 изложить в новой редакции: <5.5. Пресс-материал хранят в закрытом помещении при температуре не выше 35 °C на расстоянии не менее 2 м от отопительной системы.

6.1. Изготовитель гарантирует соответствие пресс-материала ДСВ требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных стандартом».

(ИУС № 2 1988 г.)

Группа Л27

Изменение № 5 ГОСТ 17478—72 Материал прессовочный ДСВ. Технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 07.06.90 № 1449

Дата введения 01.01.91

Пункт 1.4. Таблица 1. Для прессматериалов ДСВ-2-Р-2М н ДСВ-4-Р-2М заменить слова: «Высшая категория» на «Высший сорт»; «Первая категория» на «Первый сорт».

Пункт 4.3 после слов «на образцах» дополнить словами: «типа 1».

Пункт 4.8.1 после слова «термостат» дополнить словами: «или сушильный шкаф с терморегулятором, обеспечивающий температуру нагрева 10<>—105 °C».

Пункт 4.8.3. Формулы и экспликация. Заменить обозначения: G на m; Gi на т\\ G3 на m2; Gz на т3.

Пункты 4.10—4.10.4 изложить в новой редакции (кроме черт. 1 и 2): «4.10. О п р е д е л е н и е текучести

Текучесть определяют временем течения навески пресс-материала при прессовании конусного стаканчика (см. черт. 1) от начала формования до смыкания пресс-формы.

4.10.1. Аппаратура и приборы:

пресс общим усилием от 588-10® Н до 980-10® Н (от 60 до 100 тс), отградуированный по динамометру с погрешностью не более 1 %, на усилие прессования 196-10’ Н (20 тс);

пресс-форма прямого прессования полузакрытого типа с индукционным обогревом, обеспечивающим разброс температуры в пределах формуемого образца не более 3 °C;

преобразователь термоэлектрический градуировки ХК, аттестованный по образцовому средству 3-го разряда и обеспечивающий вместе со вторичным прибором суммарную погрешность измерения температуры не более 2 °C;

прибор для измерения времени (электросекундомер) с ценой деления 0,01 с; весы лабораторные общего назначения 2-го класса точности по ГОСТ 24104—88 с наибольшим пределом взвешивания 200 г.

4.10.2. Подготовка к испытанию

Система измерения должна быть отрегулирована так, чтобы включение контактов сигнализирующего устройства манометра пресса происходило при достижении усилия 32,3-103 Н (3.3 тс).

Из пробы, отобранной по п. 3.2, берут три одинаковые навески массой от

44 до 54 г в зависимости от фактических размеров оформляющих поверхностей (Продолжение см. с. 146)

(Продолжение изменения к ГОСТ /7478—72) пресс-формы с учетом полного оформления стаканчика. Масса навески должна быть постоянной для данной пресс-формы и отклоняться от номинальной не более 1,0 г.

4.10.3. Проведение испытания

При температуре оформляющих поверхностей пресс-формы (150±1) °C (по показанию вторичного прибора) в нее помещают навеску пресс-материала и производят смыкание пресс-формы.

Время с момента загрузки пресс-формы до включения пресса не должно превышать 5 с.

Включение пресса на «рабочий ход» осуществляется автоматически и одновременно с включением электросекундомера или механизма протяжки диаграммной ленты самописца в момент достижения (40 ± 1) мм между опорными планками пресс-формы.

При смыкании пресс-формы электросекундомер пли самописец отключаются

4.10.4. Обработка результатов

Время течения пресс-материала определяют по электросекундомеру.

Допускается текучесть пресс-материала определять по диаграмме «время-давление» (черт. 2) с использованием самопишущих приборов с погрешностью скорости диаграммной ленты не более 0,5 % и погрешностью записи диаграммы не более 0.7 %. Из точки Рь соответствующей усилию (32,3±0,98)*103 Н (3,3± ±0,1) тс) восстанавливают перпендикуляр к оси Р до пересечения с кривой <т—Р» в точке К. Из точки К опускают перпендикуляр на ось «т» и определяют точку Ki. По точке (момент смыкания пресс-формы) находят точку К3.

Время течения пресс-материала (т) в секундах вычисляют по формуле L т== V *

где L — расстояние между точками Ki и Кз, мм;

V — скорость протяжки ленты самописца, мм/с.

Погрешность измерения расстояния должна быть не более 0,5 мм.

За результат испытания принимают среднее арифметическое результатов трех измерений, допускаемое расхождение между которыми не должно превышать 2,0 с. Результат вычисляют с точностью до первого десятичного знака и округляют до целого числа».

Пункт 5.3. Заменить ссылку: ГОСТ 19433—81 на ГОСТ 19433—88.

Пункт 5.4. Исключить ссылку: ГОСТ 21929—76.

(ИУС № 9 1990 г.)

Группа Л27 ж ГОСТ 17478—72 Материал прессовочный ДСВ. Технические условия

В каком месте

Напечатано

Должно быть

Пункт 4.10.1

"Пункт 4.10.3

с наибольшим пределом взвешивания 200 г

(150± 1) °C

с наибольшим пределом взвешивания 200 г или весы с погрешностью взвешивания не более 0,3 г (150*3) °C

(МУС № 8 1991 г.)