ГОСТ Р 57041-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик при изгибе изогнутой балки

Polymer composites. Method of determination of the characteristics of flexural curved beams

ОКС 83.120

Дата введения 2017-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") совместно с Открытым акционерным обществом "НПО Стеклопластик" (ОАО "НПО "Стеклопластик") при участии Объединения юридических лиц "Союз производителей композитов" (Союзкомпозит) и Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2016 г. N 1047-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 6415/Д 6415М-06а* (2013) "Стандартный метод испытаний для измерения прочности криволинейной балки из композитного материала с полимерной матрицей, армированного волокнами" (ASTM D6415/D6415M-06а (2013) "Standard Test Method for Measuring the Curved Beam Strength of a Fiber-Reinforced Polymer-Matrix Composite", MOD). При этом дополнительные слова, фразы, ссылки, включенные в текст стандарта, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", приложениях ДБ, ДВ и ДГ приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Из раздела 2 исключены нормативные ссылки на стандарты АСТМ Д883, АСТМ Д3878, АСТМ Е6, АСТМ Е177 и АСТМ Е456 в связи с применением в тексте настоящего стандарта терминов по ГОСТ 32794.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Пункты и подпункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДА.

Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Оригинальный текст модифицированных структурных элементов международного стандарта и объяснение причин внесения технических отклонений приведены в дополнительных приложениях ДБ.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения характеристик при изгибе изогнутой балки, изготовленной из непрерывного композитного материала, армированного волокнами, с использованием образца криволинейной балки, изогнутого на 90°. Криволинейная балка состоит из двух прямых участков, соединенных коленом с углом 90°, внутренним радиусом 6,4 мм.

Данный метод испытаний применим для композитных материалов, состоящих из слоев ткани или слоев однонаправленных волокон.

Данный метод испытаний также применим для определения межслойной прочности на растяжение, если используют однонаправленный образец, волокна которого непрерывно проходят через прямые и изогнутую секции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794-2014 Композиты полимерные. Термины и определения

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813-2015 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 приложенный момент М: Момент, приложенный к криволинейному участку образца.

3.2 прочность криволинейной балки CBS: Момент, приходящийся на единицу ширины, M/w, приложенный к криволинейной части испытуемого участка, вызывающий резкое уменьшение приложенной нагрузки или расслоение.

3.3 прочность на растяжение между слоями : Прочность композитного материала в направлении, не совпадающем с плоскостью (по толщине).

4 Сущность метода

Для измерения прочности криволинейной балки из композитного материала с полимерной матрицей, армированного волокнами, используют образец криволинейной балки с углом изгиба 90° (рисунок 1). Прочность криволинейной балки - это отношение момента к ширине, при котором начинается расслоение. Если криволинейная балка является однонаправленной и наблюдают соответствующий режим разрушения, рассчитывают межслойную прочность на растяжение (по толщине). Криволинейная балка должна быть постоянной толщины и состоять из двух прямых участков, соединенных коленом с углом 90° и внутренним радиусом 6,4 мм. Криволинейную балку нагружают четырехточечным изгибающим приспособлением, что создает постоянный изгибающий момент в криволинейной части. При этом в криволинейной части создаются растягивающие напряжения вне плоскости слоя, что приводит к разрушению образца.

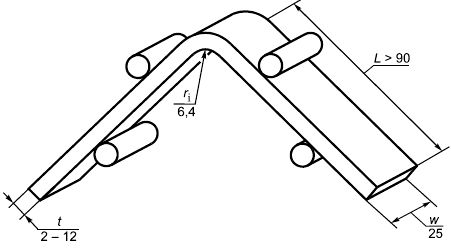

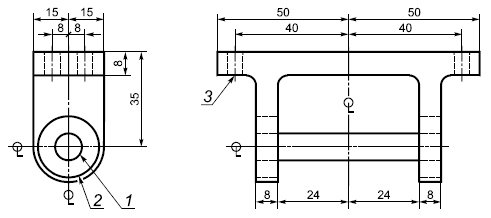

- внутренний радиус; L - длина прямого участка; t - средняя толщина образца; w - ширина образца

Рисунок 1 - Геометрические параметры испытуемого образца

5 Оборудование

5.1 Машина для испытаний по ГОСТ 28840, обеспечивающая нагружение образца с заданной постоянной скоростью перемещения активного захвата, измерение нагрузки с погрешностью не более ±1% измеряемой величины, а также возможность регулирования скорости нагружения образца.

5.1.1 Машина для испытаний должна быть снабжена двумя траверсами, на каждом из которых могут перемещаться по две опоры.

5.1.2 Траверсы должны обеспечивать неподвижность опор при испытаниях и иметь шкалу с ценой деления 1 мм, позволяющую устанавливать опоры на заданном расстоянии.

5.1.3 Машина для испытаний должна быть оснащена зажимными приспособлениями, способными жестко удерживать на месте половину четырехточечного изгибающего зажима. Для обеспечения точки крепления каждого зажима следует использовать металлическую Т-образную конструкцию для каждого зажима. Нижнюю часть "Т" зажимают, а верхняя является плоской поверхностью для установки каждой половины крепления.

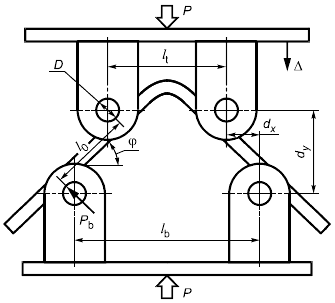

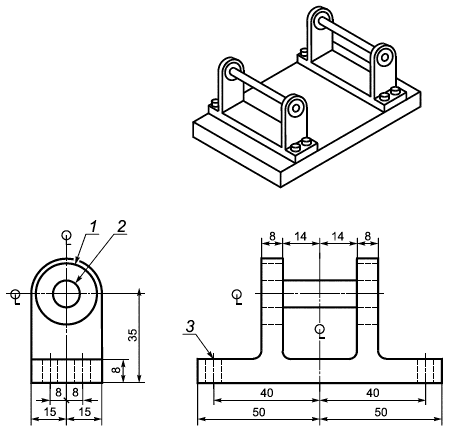

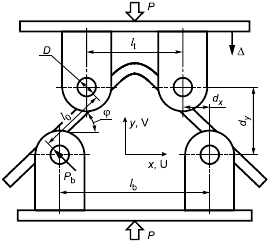

5.2 Четырехточечное* изгибающий стенд для нагружения образца, приведенный на рисунке 2. Примеры несущих креплений приведены в приложении А. Цилиндрические нагрузочные штанги должны иметь диаметр D от 6 до 10 мм и должны быть установлены на роликовых подшипниках. Расстояние между осями штанг должно составлять (100±2) мм для нижнего крепления и (75±2) мм - для верхнего крепления.

___________________

* Текст документа соответствует оригиналу. -

- общее усилие, приложенное четырехточечным изгибающим зажимом;

- относительное взаимное перемещение верхней и нижней половин четырехточечного изгибающего зажима;

- диаметр цилиндрических нагрузочных штанг четырехточечного изгибающего зажима;

,

- расстояния по горизонтали и вертикали между двумя соседними нагрузочными штангами соответственно;

- усилие, прилагаемое к образцу одной нагрузочной штангой;

- расстояние между осями нижних нагрузочных штанг четырехточечного изгибающего зажима;

- расстояние между осями верхних нагрузочных штанг четырехточечного изгибающего зажима;

- расстояние вдоль прямолинейных участков балки между осями верхней и нижней нагрузочных штанг;

- угол между нагрузочной штангой и горизонталью

Рисунок 2 - Криволинейная балка в четырехточечном изгибающем зажиме

5.3 Прибор для измерения относительного осевого перемещения верхнего и нижнего креплений с погрешностью не более ±1% измеряемой величины.

5.4 Прибор для регистрации зависимости силы от сдвига ( от

) в процессе испытания.

5.5 Микрометры по ГОСТ 6507, обеспечивающие измерение толщины и ширины образцов с точностью ±0,025 мм.

5.6 Штангенциркули по ГОСТ 166, обеспечивающие измерение толщины и ширины образцов с точностью 0,025 мм.

5.7 Климатические камеры для кондиционирования образцов в заданных условиях, обеспечивающие поддержание заданной температуры с точностью ±3°С и воздействие других климатических факторов при необходимости.

6 Подготовка к проведению испытаний

6.1 Отбор образцов

Для испытаний используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

6.2 Геометрические параметры образца

6.2.1 Размеры

Геометрические параметры образца указаны на рисунке 1. Толщина поперечного сечения многослойного материала должна быть постоянной. Толщина должна быть от 2 до 12 мм, ширина - (25±1) мм, внутренний радиус закругления - (6,4±0,2) мм. Длина нагружающей балки должна быть не менее 90 мм, но такой, чтобы исключить контакт с основанием крепления. Угол между двумя нагружаемыми прямолинейными участками должен составлять 90°±3°.

6.2.2 Последовательность укладки слоев

6.2.2.1 Измерение прочности криволинейной балки

Используют любую последовательность укладки слоев с соблюдением размеров образца.

6.2.2.2 Измерение межслойной прочности

Последовательность слоев должна быть однонаправленной, а в криволинейной секции волокна должны располагаться по окружности. Для сравнительного контроля межслойной прочности следует использовать образцы с таким количеством слоев, чтобы их толщина составляла (4,2±0,2) мм.

6.3 Подготовка образцов

Подготовка образцов - по ГОСТ Р 56813, а также следующее:

6.3.1 Формование изделия следует проводить в прессе для получения более точного значения внутреннего радиуса, при этом контролируют выравнивание волокон. Допускается использовать сочетание штампа и пресс-формы либо полностью закрытую форму. Способ изготовления образцов указывают в протоколе испытаний.

6.3.2 Образцы должны иметь ровные поверхности, без сколов, трещин, расслоений и других дефектов, заметных при визуальном осмотре.

Все поверхности образцов должны быть плоскими и параллельными.

Фрезерованные грани образца при необходимости полируют до получения гладких поверхностей, что облегчает визуальное распознавание расслоения. Допускается грани криволинейного участка покрывать тонким белым слоем, например корректирующей жидкости, растворимой в воде, что облегчит обнаружение расслоения.

6.3.3 Испытуемые образцы маркируют. Маркировка должна содержать порядковый номер образца и сведения о материале, из которого образец был получен. Маркировка должна сохраняться в течение всего испытания.

6.4 Условия кондиционирования образцов

6.4.1 Стандартное кондиционирование

Образцы кондиционируют по ГОСТ Р 56762 (метод С), если иное не установлено в нормативном документе или технической документации на изделие.

Образцы хранят и испытывают при стандартной атмосфере 23/50 по ГОСТ 12423.

6.4.2 Сушка в печи

Если проводят измерение прочности многослойного материала, высушенного в печи, образцы кондиционируют по ГОСТ Р 56762 (метод D).

7 Проведение испытаний

7.1 Измеряют ширину образца w в криволинейной части в двух местах и толщину каждого образца в нескольких местах криволинейной и обеих прямолинейных частей, а также угол между внутренними поверхностями двух прямолинейных участков для расчета (0,5 угла между прямолинейными участками). Расхождение толщины - не более 5% номинального значения. Погрешность измерения - не более 1%. Фиксируют среднюю толщину обоих прямолинейных и криволинейных участков. Значения размеров в миллиметрах округляют до трех значащих цифр.

7.2 Устанавливают скорость перемещения опор в соответствии с нормативным документом или технической документацией на изделие. При отсутствии этих данных скорость перемещения опор устанавливают такой, чтобы разрушение образца происходило в течение 1-10 мин. Рекомендуемая скорость перемещения опор - 0,50 мм/мин.

7.3 Испытания проводят в помещении или закрытом объеме при температуре (23±2)°С или при той же влажности, при которых проводилось кондиционирование, если иное не установлено в нормативном документе или технической документации на испытуемое изделие.

Испытания при повышенных и пониженных температурах проводят в специально предусмотренных климатических камерах. Температуру испытания и допускаемые ее отклонения определяют в соответствии с нормативным документом или технической документацией на испытуемое изделие.

7.4 Четырехточечное изгибающее крепление устанавливают в машину для испытаний. Крепление устанавливают таким образом, чтобы все нагружающие штанги были параллельны относительно друг друга. Расстояние между осями верхних и нижних нагружающих штанг справа и слева должно быть одинаковым в процессе испытания.

7.5 Образец устанавливают в крепление таким образом, чтобы он был отцентрирован между нагружающими штангами. Грани образца должны быть перпендикулярны к нагружающим штангам, чтобы каждая из штанг соприкасалась с образцом по всей его ширине.

7.6 Нагружают образец с заданной скоростью и фиксируют зависимость силы от смещения наконечника, а также максимальное усилие, усилие в момент разрушения, смещение наконечника в момент разрушения. Значения регистрируют непрерывно или через одинаковые интервалы так, чтобы при проведении испытания было зафиксировано не менее 300 значений.

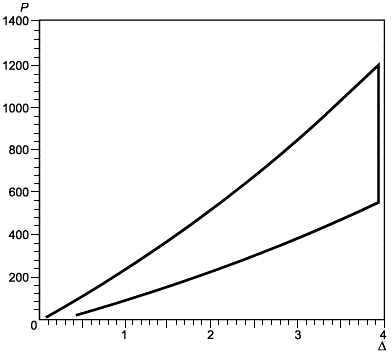

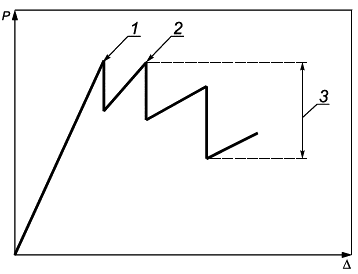

Примеры зависимости силы от смещения приведены на рисунках 3 и 4.

- сила, Н;

- смещение наконечника, мм

Рисунок 3 - Типовая зависимость для однонаправленного образца

- сила, Н;

- смещение головки, мм; 1 - начальное расслоение; 2 - вторичное расслоение; 3 - падение на 50%

Рисунок 4 - Типичная зависимость для разнонаправленного образца

7.7 По мере увеличения нагрузки образец начинает деформироваться. Необходимо следить за его гранями, чтобы зафиксировать момент начала расслоения. Начало расслоения обычно сопровождается резким уменьшением усилия. Типовые зависимости приведены для однонаправленного образца (для использования в расчетах межслойной прочности) и для разнонаправленного образца (для использования в расчетах CBS) на рисунках 3 и 4 соответственно.

7.8 Испытания прекращают после того, как сила снижается до половины максимального значения. Во время испытания регистрируют силу и смещение, чтобы зафиксировать все вторичные расслоения.

8 Обработка результатов

8.1 Прочность криволинейной балки (момент/ширина) рассчитывают по значению суммарного усилия в момент его первого падения (соответствующий началу расслоения). Межслойную прочность определяют по уравнениям для криволинейного сегмента с цилиндрической анизотропией. На каждый прямолинейный участок действует пара сил, и испытуемый участок испытывает только усилие изгиба (т.е. результирующая сила равна нулю). Исходным данным по нагрузке для уравнений напряжения является момент.

8.2 Прочность криволинейной балки

8.2.1 Согласно рисунку 1 момент, приложенный к криволинейной части образца, является произведением силы, прилагаемой одной из нагружающих штанг , на расстояние между двумя штангами

, воздействующими на одну и ту же прямолинейную часть [см. формулу (1)]. Рассчитывают усилие штанги и расстояние от места приложения равнодействующей силы

в момент первого падения усилия (соответствующий началу расслоения), учитывая геометрические параметры нагружающего устройства и образца.

Прочность , Н, криволинейной балки рассчитывают по формуле:

![]() , (1)

, (1)

где - приложенный момент, Н·мм;

- ширина образца, мм;

- усилие, прилагаемое к образцу одной нагрузочной штангой, Н;

- расстояние вдоль прямолинейных участков балки между осями верхней и нижней нагрузочных штанг, мм;

- общее усилие, приложенное четырехточечным изгибающим зажимом, Н;

- угол между нагрузочной штангой и горизонталью, в градусах;

- расстояние по горизонтали между осями двух соседних верхних и нижних штанг (

)/2, мм;

- диаметр цилиндрических нагрузочных штанг, мм;

- толщина образца, мм.

8.2.2 Поскольку угол может значительно изменяться в процессе приложения нагрузки, для получения более точного значения приложенного момента можно использовать величину

в момент разрушения образца. Для расчета

в процессе нагружения расстояние по вертикали

, мм, между цилиндрическими нагрузочными штангами рассчитывают путем вычитания смещения по вертикали

нагрузочного механизма из начального значения

по формуле:

![]() . (2)

. (2)

Смещение по вертикали получают по результатам измерения хода испытательного стенда или показаниям датчика перемещения. Начальное значение

рассчитывают по начальному углу

и геометрическим параметрам стенда. Начальный угол

- половина от суммарного угла между нагружаемыми участками образца перед испытанием. Значение

для заданного значения

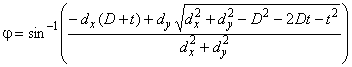

рассчитывают по формуле, используя тригонометрические уравнения:

. (3)

. (3)

Остальные параметры в формуле (3) в процессе нагружения остаются неизменными.

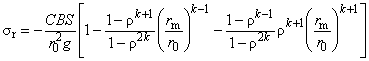

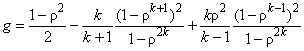

8.3 Расчет межслойной прочности

Радиальное напряжение для криволинейной балки , Н/мм

, под изгибающей нагрузкой рассчитывают по формулам (4)-(7). Поскольку сегмент испытывает чисто изгибающую нагрузку, напряжения не зависят от углового положения.

, (4)

, (4)

где - внешний радиус криволинейного сегмента, мм;

,

,

- параметры, которые рассчитывают по формулам:

; (5)

; (5)

, (6)

, (6)

где - модуль в тангенциальном направлении;

- модуль в радиальном направлении.

![]() , (7)

, (7)

- внутренний радиус испытуемого образца, мм;

- радиальное положение максимального межслойного (радиального) растягивающего напряжения, мм, рассчитываемое по формуле:

. (8)

. (8)

Используя формулу (4) и прочность криволинейной балки CBS, рассчитанную по формуле (1), вычисляют максимальное радиальное напряжение , Н/мм

, по формуле:

![]() . (9)

. (9)

Модули в радиальном и тангенциальном направлениях и

получают аппроксимацией из модулей для плоского однонаправленного многослойного материала в направлениях 90° и 0° соответственно. Межслойную прочность определяют как максимальное радиальное напряжение в момент разрушения.

8.4 Статистическая обработка

Для каждой серии испытаний рассчитывают среднее значение , стандартное отклонение

и статистический коэффициент вариации

, %, для каждого из определяемых свойств по формулам:

![]() ; (10)

; (10)

; (11)

; (11)

![]() , (12)

, (12)

где - результат испытаний по данному свойству для конкретного образца из выборки.

9 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- отклонения от настоящего метода испытаний;

- дату и место проведения испытаний;

- относительную влажность и температуру воздуха в испытательной лаборатории;

- сведения об используемом оборудовании для испытания;

- скорость проведения испытаний;

- идентификационные данные материала, в том числе: тип материала, обозначение, номер партии, диаметр нити, количество и крутку волокон нити, условный диаметр, форму кручения, удельный вес материала (по площади), тип матрицы, долю материала матрицы и долю пустот;

- метод изготовления образца;

- геометрические параметры образца (до и после кондиционирования, если применимо);

- метод определения объемного содержания армирующего материала и пустот;

- условия кондиционирования, хранения и испытания образцов;

- количество образцов, прочность каждого из них, среднее значение, стандартное отклонение и коэффициент вариации;

- зависимость силы от смещения () для каждого образца;

- режим разрушения каждого образца.

Приложение А

(справочное)

Несущие крепления

1 - отверстие под штангу, 10 мм; 2 - подшипник, установленный в опору; 3 - отверстие 5 мм (в 4 местах)

а - Верхнее несущее крепление (необходимо 2 шт.)

1 - подшипник, установленный в опору; 2 - отверстие под штангу, 10 мм; 3 - отверстие 5 мм (в 4 местах)

b - Нижнее несущее крепление (необходимо 2 шт.)

Примечания

1 Все скругления =3R, если не оговорено иное.

2 Каждую пару несущих креплений устанавливают на плоской панели, как показано на настоящем рисунке.

Рисунок А.1 - Несущие крепления

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1 3.3 Условные обозначения

3.3.1 - прочность криволинейной балки (см. 3.2.2).

3.3.2 - статистический коэффициент вариации данного свойства по выборке (в процентах).

3.3.3 ,

- расстояния по горизонтали и вертикали между двумя соседними нагрузочными штангами соответственно.

3.3.4 - диаметр цилиндрических нагрузочных штанг четырехточечного изгибающего зажима.

3.3.5 ,

- модули в радиальном и тангенциальном направлениях соответственно.

3.3.6 - межслойная прочность на растяжение (см. 3.2.3).

3.3.7 - параметр, используемый в расчетах прочности.

3.3.8 - расстояние между осями нижних нагрузочных штанг четырехточечного изгибающего зажима.

3.3.9 - расстояние вдоль прямолинейных участков балки между осями верхней и нижней нагрузочных штанг.

3.3.10 - расстояние между осями верхних нагрузочных штанг четырехточечного изгибающего зажима.

3.3.11 - приложенный момент (см. 3.2.1).

3.3.12 - общее усилие, приложенное четырехточечным изгибающим зажимом.

3.3.13 - максимальное усилие, приложенное четырехточечным изгибающим зажимом перед разрушением.

3.3.14 - усилие, прилагаемое к образцу одной нагрузочной штангой.

3.3.15 ,

- координаты любой точки криволинейного сегмента в цилиндрической системе координат.

3.3.16 ,

- внутренний и внешний радиусы криволинейного сегмента.

3.3.17 - радиальное положение максимального межслойного (радиального) растягивающего напряжения.

3.3.18 - стандартное отклонение данного свойства по статистической совокупности.

3.3.19 - средняя толщина образца.

3.3.20 - ширина образца.

3.3.21 - результат испытаний по данному свойству для конкретного образца из выборки.

3.3.22 - усредненное (среднее) значение свойства по выборке.

3.3.23 - относительное взаимное перемещение верхней и нижней половин четырехточечного изгибающего зажима.

3.3.24 - параметр, используемый в расчетах прочности.

3.3.25 - параметр, используемый в расчетах прочности.

3.3.26 - угол отклонения прямолинейных участков образца от горизонтали, градусы.

3.3.27 - угол отклонения прямолинейных участков образца от горизонтали в момент начала испытания, градусы (0,5

на угол между участками).

3.3.28 - радиальная компонента напряжения в криволинейном участке.

ДА.2

5 Значимость и применение

5.1 Анализ напряжений, возникающих вне плоскости слоя, затруднителен. Критерии разрушения варьируются и недостаточно точно определены. Допуски между слоями не разработаны. Однако при анализе напряжений приходится работать с деталями, для которых нельзя игнорировать нагрузки, выходящие из плоскости. Настоящий метод испытаний разработан для получения данных о разрушении конструкций вне плоскости для целей проектирования, составления спецификаций материалов, проведения научно-исследовательских работ и обеспечения качества. В случае однонаправленных образцов данный метод позволяет получить данные о межслойной прочности на растяжение. В число факторов, влияющих на прочность и, соответственно, включаемых в протоколы испытаний, входят: материал, способы подготовки материала, способы изготовления и обработки образца, подготовка образца, приведение образца к определенным условиям, параметры окружающей среды в процессе испытаний, скорость проведения испытаний, время выдержки при определенной температуре, содержание пустот и объемная доля армирования.

ДА.3

6 Мешающие воздействия

6.1 Разрушение в неоднонаправленных образцах может развиваться от трещин в матрице или от напряжений в свободных кромках. Соответственно межслойная прочность, рассчитанная для не однонаправленных образцов, может быть неверной.

6.2 Нагруженное состояние криволинейной балки в четырехточечном изгибающем механизме является сложным. Окружные растягивающие напряжения возникают вдоль внутренней поверхности, а окружные сжимающие напряжения - вдоль наружной. Радиальные растягивающие напряжения нарастают от нуля на внутренней и наружной поверхностях до максимума в средней трети толщины. Следовательно, перед использованием данных о разрушении необходимо контролировать процесс разрушения образца, чтобы убедиться, что расслоение произошло по всей ширине.

6.3 Поскольку напряжения неоднородны и в небольшой области создается критически напряженное состояние, расположение архитектурных характеристик образца (например, тип ткани и пересечения нитей) может влиять на прочность криволинейной балки.

6.4 Неламинированные, текстильные или армированные пространственной матрицей композитные материалы могут иметь механизм разрушения, отличный от ламинатов. Наиболее серьезные разрушения могут проявляться в виде растрескивания матриц или излома волокон, или и того, и другого сразу, а не в виде расслоения.

6.5 Подготовка материала и образца - нарушение технологий изготовления материалов, недостаточный контроль выравнивания волокон и повреждения, вызванные ненадлежащей механической обработкой образца, являются распространенными причинами большого разброса данных о композитных материалах и многослойных конструкциях в целом. Важными аспектами подготовки образца заполнителя, влияющими на разброс данных, являются неравномерная толщина, криволинейность геометрии, шероховатость поверхностей и несоблюдение размеров, приведенных в 8.2.

6.6 Межслойная прочность криволинейной балки, измеренная данным способом, зависит от объема армирующего материала и содержания пустот. Соответственно результаты эксперимента могут отражать качество производства в той же степени, что и свойства материала. Объем армирующего материала и содержание пустот должны быть отражены в протоколе испытаний.

6.7 Образцы с малой жесткостью на изгиб или с высокой межслойной прочностью (или обладающие обоими указанными свойствами одновременно) могут чрезмерно изгибаться в процессе нагружения. Это может приводить к большим ошибкам в расчетах изгибающего момента, что приведет к определению завышенных значений прочности. Рекомендуемые ограничения на перемещения головок стенда приведены в разделе 12. Возможно добавление дублирующих прямолинейных участков балки для уменьшения изгиба, хотя это выходит за рамки данного испытания.

ДА.4

9 Калибровка

9.1 Точность всех средств измерений должна подтверждаться сертификатами калибровки, действительными на момент использования таких средств.

ДА.5

12. Оценка результатов

12.1 Значения свойств не следует рассчитывать для любых образцов, разрушающихся в месте какого-либо очевидного дефекта, кроме случаев, когда проводится исследование влияния этих дефектов. По образцам, значения для которых не рассчитывались, необходимо провести повторные испытания.

12.2 Если значительное количество образцов из выборки разрушается за пределами криволинейной части, необходимо проверить средства передачи усилия на образец. В число проверяемых параметров должны входить состояния и выравнивание крепления, геометрия образца и его установка в креплении, характеристики поверхности образца и зазоры в зонах контакта образца с креплением.

12.3 Если смещение головки стенда до разрушения превышает 5 мм (0,2 дюйма), возможна значительная ошибка в расчете изгибающего момента из-за изгиба прямолинейных частей образца. В этом случае следует рассмотреть альтернативные варианты, например приклеивание дублирующих прямолинейных частей, однако такая модификация выходит за рамки настоящего метода.

ДА.6

15 Точность и систематическая погрешность

15.1 Точность - данные, необходимые для формулирования определения точности, отсутствуют для настоящего метода испытаний.

15.2 Систематическая погрешность - определить систематическую погрешность для настоящего метода испытаний не представляется возможным по причине отсутствия эталонных данных.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

7 Аппаратура

7.1 Испытательный стенд - испытательный стенд должен соответствовать практическим указаниям Е4, а также следующим требованиям:

7.1.1 Головки испытательного стенда - в состав испытательного стенда должны входить неподвижная и подвижная головки.

7.1.2 Приводной механизм - приводной механизм испытательного стенда должен быть способен перемещать подвижную головку с регулируемой скоростью относительно неподвижной головки. Скорость движущейся головки должна регулироваться в соответствии с требованиями, установленными в 11.3.

7.1.3 Указатель силы - устройство измерения усилия, установленное на испытательной машине, должно быть оснащено прибором, указывающим силу, фактически воздействующую на испытуемый образец. Это устройство не должно иметь инерционного лага при требуемой скорости испытаний и должно указывать силу с точностью ±1% текущего значения во всем диапазоне измерений.

7.1.4 Зажимные приспособления - на каждой головке испытательного стенда должны иметься приспособления, способные жестко удерживать на месте половину четырехточечного изгибающего зажима. Удобным способом обеспечения точки крепления каждого зажима является использование металлической Т-образной конструкции для каждого из них. Нижняя часть "Т" зажимается, а верхняя является плоской поверхностью для установки каждой половины крепления.

7.2 Четырехточечное изгибающее крепление - для нагружения образца должен использоваться четырехточечный изгибающий испытательный стенд, показанный на рисунке 3. Чертежи стенда с вариантами креплений приведены в приложении. Допустимы и другие конструкции, способные выполнять необходимую функцию. Цилиндрические нагрузочные штанги должны иметь диаметр D 6-10 мм (0,25-0,40 дюйма) и быть установлены на роликовых подшипниках. Расстояние между осями штанг должно составлять (100±2) мм [(4,00±0,05 ) дюйма] для нижнего крепления и (75±2) мм [(3,00±0,05) дюйма] - верхнего крепления.

7.3 Указатель сдвига - относительное осевое перемещение верхнего и нижнего креплений можно оценивать по перемещению головки при условии, что деформация испытательного стенда и крепления не превышает 2% перемещения головки. В противном случае сдвиг измеряется правильно откалиброванным наружным датчиком или датчиком, установленным между двумя креплениями. Погрешность указателя сдвига не должна превышать 1% толщины образца.

7.4 Регистрация зависимости силы от сдвига ( от

) - для постоянной регистрации зависимости силы от сдвига в ходе испытания следует использовать графопостроитель или аналогичное устройство. Кроме того, данные можно сохранять в виде файла и обрабатывать впоследствии.

7.5 Микрометры - для измерения на поверхностях многослойных конструкций неправильной формы (например, вогнутых) следует использовать микрометры с шариковыми измерительными наконечниками, а для измерений на обработанных кромках или на очень гладких поверхностях можно использовать микрометры с плоскими измерительными наконечниками. Погрешность приборов не должна превышать 1% ширины и толщины образца. Погрешность при измерении толщины и ширины образцов типовых геометрических форм не должна превышать ±25 мкм (±0,001 дюйма).

7.6 Штангенциркули - при измерении на криволинейных поверхностях следует использовать ножевидные губки штангенциркулей, а для фрезерованных и иных гладко обработанных поверхностях - плоские. Погрешность приборов не должна превышать 1% ширины и толщины образца. Погрешность при измерении толщины и ширины образцов типовых геометрических форм не должна превышать ±25 мкм (±0,001 дюйма).

7.7 Камера приведения к определенным условиям - для приведения материалов к определенным условиям вне лабораторной среды необходима климатическая камера, способная поддерживать заданные температуру и относительную влажность воздуха с точностью ±3°С (±5°F) и ±3% соответственно. Условия в камере должны контролироваться либо автоматически, либо вручную с регулярными интервалами.

7.8 Климатическая камера - климатическая камера требуется для создания испытательных сред, отличающихся от условий в лаборатории. Эта камера должна быть способна выдерживать весь образец при требуемых условиях в ходе механических испытаний.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

Рисунок 3 - Криволинейная балка в четырехточечном изгибающем зажиме

ДБ.2

8 Отбор проб и образцы для испытаний

8.1 Отбор проб. Проводят испытания не менее пяти образцов на одно условие для испытаний до получения приемлемых результатов посредством использования меньшего количества образцов, как в случае расчетного эксперимента. Применительно к статистически значимым данным надлежит справляться с процедурами, указанными в документе Е122. Способ отбора проб необходимо внести в протокол.

8.2 Геометрические параметры

8.3 Размеры. Геометрические параметры образца указаны на рисунке 1 и рисунке 2. Толщина поперечного сечения многослойного материала должна быть постоянной. Толщина должна составлять от (2 до 12) мм [(0,08-0,50) дюйма], ширина - (25±1) мм [(1,00±0,04) дюйма], а внутренний радиус закругления - ( 6,4±0,2) мм [(0,25±0,01) дюйма]. Длина нагружающей балки должна быть не менее 90 мм (3,5 дюйма), но такой, чтобы исключить контакт с основанием крепления. Вариации толщины любого из образцов не должны превышать 5% ее номинального значения. Угол между двумя нагружаемыми прямолинейными участками должен составлять 90°±3°. Этот угол часто отличается от 90°, поскольку образец "разгибается" после извлечения из стенда после доведения до определенных условий.

8.2.2 Последовательность укладки слоев

8.2.2.1 Измерение прочности криволинейной балки - можно использовать любую последовательность укладки слоев с соблюдением размеров образца.

8.2.2.2 Измерение межслойной прочности - в этом случае последовательность слоев должна быть однонаправленной, а в криволинейной секции волокна должны располагаться по окружности. Для сравнительного контроля межслойной прочности рекомендуется использовать образцы с таким количеством слоев, чтобы их толщина составляла (4,2±0,2) мм [(0,17±0,008) дюйма].

8.3 Подготовка образца - рекомендации по подготовке образцов приведены в Рекомендациях D5687/D5687M. Им необходимо следовать, если это целесообразно.

8.3.1 При укладке и обработке слоев рекомендуется использовать пресс для получения более точного значения внутреннего радиуса. Можно использовать сочетание штампа и пресс-формы либо полностью закрытую форму. Крайне важен контроль выравнивания волокон. Их неправильное выравнивание влияет на получаемые результаты. Неверное выравнивание волокон также увеличивает коэффициент вариации. Способ изготовления должен быть отображен в отчете.

8.3.2 Способы обработки - важное значение имеет этап подготовки образца. Образец можно формовать индивидуально во избежание влияния кромок и резания либо вырезать из панелей. В последнем случае необходимо принять меры, исключающие расщепление, образование осколков и выемок, подрезов, шероховатых и неровных поверхностей, а также расслоения в результате применения неподходящих методов обработки. Доведение до окончательных размеров осуществляется высокоточным пилением со смазыванием водой, фрезерованием или шлифованием. Для многих систем материалов очень эффективно применение алмазного инструмента. Грани должны быть плоскими и параллельными в пределах установленных допусков. Способы резания образца необходимо зафиксировать и внести в отчет. Фрезерованные грани образца при необходимости можно отполировать до получения гладких поверхностей, что облегчит визуальное распознавание расслоения в процессе испытаний. В качестве альтернативного варианта грани криволинейного участка можно покрыть тонким белым слоем, например корректирующей жидкости для пишущих машинок, растворимой в воде, что также облегчит обнаружение расслоения.

8.3.3 Маркировка - испытуемые образцы должны маркироваться таким образом, чтобы их можно было отличать друг от друга и прослеживать их происхождение от оригинального листа, и так, чтобы маркировка не повреждалась и не изменялась в ходе испытаний.

ДБ.3

11 Процедура

11.1 Параметры, определяемые до проведения испытаний:

11.1.1 Метод отбора образца, тип и геометрия образца, а при необходимости - подвижные механизмы для кондиционирования.

11.1.2 Желаемая форма отчетности и указания свойств.

Примечание 2 - Определяют конкретное свойство материала, точность, а также требования к фиксации данных до начала испытаний в целях корректного отбора контрольно-измерительных приборов и аппаратуры регистрации данных. Оценивают действующие напряжения и сдвиги для надлежащего подбора датчиков деформации сдвига, калибровки оборудования и определения настроек оборудования.

11.1.3 Условия окружающей среды при проведении испытаний.

11.1.4 Метод отбора проб, геометрические параметры образца, а также параметры испытания, используемые для определения поверхностной плотности и объема армирования (если выполнялось).

11.2 Общие указания

11.2.1 В протоколе испытаний указывают любые отклонения от настоящего метода испытаний.

11.2.2 Если в протокол испытаний необходимо внести плотность материала заполнителя, то образцы для определения плотности вырезают из криволинейного участка испытуемой панели. Плотность определяют в соответствии с методикой испытаний D792.

11.2.3 Для измерения объема армирующего материала и содержания пустот вырезают образцы из криволинейной части испытуемой панели. Объемное содержание компонентов определяют одним из методов, приведенных в D3171.

11.2.4 Доводят образец до требуемых условий и хранят в среде с контролируемыми параметрами до проведения испытаний, если условия испытаний отличаются от условий подготовки.

11.2.5 После окончательной обработки образца, но до проведения испытаний, измеряют ширину образца w в криволинейной части в двух местах. Измеряют толщину каждого образца в нескольких местах криволинейной и обеих прямолинейных частей. Для измерения толщины криволинейной части используют штангенциркуль с ножевидными губками. Вариации толщины не должны превышать 5% номинального значения. Записывают среднюю толщину обоих прямолинейных и криволинейного участков. Погрешность измерений должна быть не более 1% размера образца. Округляют значения размеров до трех значащих цифр в миллиметрах (дюймах). Измеряют угол между внутренними поверхностями двух прямолинейных участков для расчета (0,5 угла между прямолинейными участками).

11.3 Скорость проведения испытаний

Устанавливают скорость проведения испытаний таким образом, чтобы разрушение наступало в интервале от 1 до 10 мин. Если нет возможности оценить максимальное смещение на момент разрушения, проводят предварительные испытания при стандартных значениях скорости и определяют окончательную деформацию материала и поведение системы, после чего регулируют скорость сдвига. Рекомендуемое стандартное значение скорости испытания - 0,50 мм/мин (0,020 дюйма/мин).

11.4 Среда проведения испытаний

Доводят образец до требуемого уровня влажности и по возможности проводят испытания при том же уровне влажности воздуха. Однако в таких случаях, как испытание влажного образца при повышенной температуре, требования к климатическим камерам испытательных стендов невыполнимы. В таких случаях изменяют параметры испытаний, например проводят их при повышенной температуре без регулирования влажности, но с ограничением временного интервала между извлечением из камеры подготовки и разрушением. Изменения условий испытаний указывают в протоколе испытаний.

11.5 Установка крепления - устанавливают четырехточечное изгибающее крепление в испытательный стенд. Половины крепления устанавливают так, чтобы все нагружающие штанги были параллельны между собой. Расстояние между осями верхних и нижних нагружающих штанг справа и слева должно быть одинаковым до начала и в процессе испытания. Любые отклонения от настоящего метода испытаний как намеренные, так и вынужденные, указывают в протоколе испытаний.

11.6 Установка образца - устанавливают образец в крепление так, чтобы он был примерно отцентрирован между нагружающими штангами. Грани образца должны быть перпендикулярны к нагружающим штангам, чтобы каждая из штанг контактировала с образцом по всей его ширине. В силу геометрических особенностей крепления и образца последний автоматически центрируется между нагрузочными штангами при приложении силы.

11.7 Прикладывают усилие к образцу с регулируемой постоянной скоростью перемещения головки (или сервогидравлического привода), как описано в 11.3.

11.8 Регистрация данных - фиксируют зависимость силы от смещения головки непрерывно или дискретно через малые интервалы; для настоящего метода рекомендуемая частота измерений - от 3 до 10 раз в секунду и получение не менее 300 точек данных. Регистрируют максимальное усилие, усилие в момент разрушения, а также смещение головки в момент разрушения или максимально близко к нему. Примеры графиков зависимости силы от смещения приведены на рисунках 4 и 5.

11.9 Режимы разрушения - по мере увеличения нагрузки образец начинает деформироваться. Необходимо следить за его гранями, чтобы зафиксировать момент начала расслоения. Для упрощения обнаружения растрескивания матрицы или расслоения, можно нанести на грани образца хрупкую белую краску. Начало расслоения обычно сопровождается резким уменьшением усилия. Типовые зависимости приведены для однонаправленного образца (для использования в расчетах межслойной прочности) и для разнонаправленного образца (для использования в расчетах CBS) на рисунках 4 и 5 соответственно.

11.10 Прекращают испытания после того, как сила снижается до половины максимального значения. На протяжении испытания необходимо регистрировать силу и смещение, чтобы зафиксировать все вторичные расслоения.

ДБ.4

14 Протокол

14.1 Нижеперечисленную информацию или основные сведения указывают в протоколе и иных документах максимально подробно (внесение в протокол информации, находящейся вне компетенции данной испытательной лаборатории, например, сведения о материале или параметры изготовления панели вносятся под ответственность заказчика).

Примечание 4 - Указания Е1309, Е1434 и Е1474 содержат рекомендации по включению информации в отчеты о композитных материалах и их механических испытаниях.

14.1.1 Номер редакции или дату публикации настоящего метода испытаний.

14.1.2 Отклонения от настоящего метода испытаний, аномалии и проблемы с оборудованием, замеченные или возникшие в ходе испытаний.

14.1.3 Дату и место проведения испытаний.

14.1.4 Фамилии участников испытаний.

14.1.5 Относительную влажность и температуру воздуха в испытательной лаборатории.

14.1.6 Дату и методы калибровки всего испытательного оборудования.

14.1.7 Тип испытательного стенда, результаты выравнивания, а также частоту сбора данных и тип оборудования для их сбора.

14.1.8 Тип датчика перемещения и место его установки (если использовался).

14.1.9 Геометрические параметры применяемого четырехточечного изгибающего крепления, используемый материал, диаметр цилиндрических нагрузочных штанг, расстояние между осями нагрузочных штанг верхней и нижней частей крепления.

14.1.10 Скорость проведения испытаний.

14.1.11 Идентификационные данные материала, в том числе: тип материала, обозначение, присвоенное изготовителем материала, номер партии материала, источник поступления (если не напрямую от производителя), дату сертификации, срок действия сертификата, диаметр нити, количество и крутка волокон нити, условный диаметр, форму кручения, удельный вес материала (по площади), тип матрицы, долю материала матрицы и долю пустот.

14.1.12 Описание этапов изготовления заполнителя многослойной панели, в том числе: даты начала и окончания производства, характеристику процесса, цикл обработки, метод консолидации, машинную обработку и описание используемого оборудования.

14.1.13 Последовательность укладки и ориентации слоев в многослойном материале относительно направления по длине.

14.1.14 Метод подготовки испытуемого образца, включая схему и метод маркировки образца, геометрические параметры образца, метод отбора проб и метод изготовления образца.

14.1.15 Измеренные размеры каждого образца (до и после кондиционирования, если применимо). Указывают угол между прямыми участками, среднюю толщину криволинейного и обоих прямолинейных участков, а также вариации толщины.

14.1.16 Метод определения объемного содержания армирующего материала и пустот, метод отбора проб образцов и их геометрические параметры, параметры и результаты испытаний.

14.1.17 Методы определения плотности, метод отбора проб образцов и их геометрические параметры, параметры и результаты испытаний (если требуется).

14.1.18 Среднюю толщину слоя материала.

14.1.19 Условия в климатической камере испытательной лаборатории (если она применялась) и продолжительность нахождения в этой среде.

14.1.20 Результаты любых неразрушающих испытаний.

14.1.21 Параметры и результаты кондиционирования, а также используемую процедуру, если она отличается от описанной в настоящем методе испытаний.

14.1.22 Результаты испытаний:

14.1.22.1 Графики зависимости силы от смещения () для каждого образца.

14.1.22.2 Количество испытуемых образцов, прочность каждого из них, среднее значение, стандартное отклонение и коэффициент вариации (стандартное отклонение, деленное на среднее значение).

14.1.22.3 Режим разрушения каждого образца и любые дополнительные наблюдения по характеристикам разрушений.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

ГОСТ Р 56762-2015 | MOD | ASTM D5229/D5229M-12 "Стандартный метод испытания свойств влагопоглощения и равновесного состояния композитных материалов с полимерной матрицей" |

ГОСТ Р 56813-2015 | MOD | ASTM D5687/D5687M-95 (2007) "Руководство для приготовления плоских составных панелей с указаниями по обработке с целью приготовления образцов" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: MOD - модифицированные стандарты. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ASTM D6415/D6415М-06а (2013) |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Ссылочные документы |

3 Термины и определения(3) | 3 Терминология |

4 Сущность метода (5) | 4 Сводная информация по методу испытаний |

5 Значимость и применение | |

6 Мешающие воздействия | |

5 Оборудование (7) | 7 Аппаратура |

6 Подготовка к проведению испытаний (8, 10) | 8 Отбор проб и образцы для испытаний |

9 Калибровка | |

10 Приведение под определенные условия | |

7 Проведение испытаний (11) | 11 Процедура |

12 Оценка результатов | |

8 Обработка результатов (13) | 13 Расчет |

9 Протокол испытаний (14) | 14 Протокол |

15 Точность и погрешность | |

16 Ключевые слова | |

Приложение ДА Оригинальный текст невключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

Примечание - После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

УДК 678.5.001.4:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, композитные материалы, определение характеристик при изгибе, прочность криволинейной балки, межслойная прочность, напряжение вне плоскости слоя, прочность по всей толщине, криволинейная балка | |

Электронный текст документа

и сверен по:

, 2016