ГОСТ Р 56651-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод определения характеристик прочности при сдвиге материалов внутреннего слоя "сэндвич"-конструкций

Polymer composites. Method for determination of shear properties of sandwich core materials

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" и Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2015 г. N 1593-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Ц273/Ц273М-11* "Стандартный метод испытания свойств внутреннего слоя "сэндвич"-конструкции при сдвиге" (ASTM С273/С273М-11 "Standard Test Method for Shear Properties of Sandwich Core Materials") путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также исключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст исключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА.

Оригинальный текст измененных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДБ. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на композитные материалы, представляющие собой "сэндвич"-конструкции, и устанавливает метод определения характеристик при сдвиге внутреннего слоя "сэндвич"-конструкции. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Метод заключается в испытании образцов, изготовленных из "сэндвич"-конструкции, растягивающей или сжимающей нагрузкой, действующей в плоскости параллельной плоскости внешних слоев "сэндвич"-конструкции. При этом определяют: - напряжение при сдвиге внутреннего слоя "сэндвич"-конструкции; - относительную деформацию при сдвиге внутреннего слоя "сэндвич"-конструкции; - условную прочность при сдвиге для материалов внутреннего слоя "сэндвич"-конструкции, деформация при сдвиге которых более 2%; - предел прочности при сдвиге внутреннего слоя "сэндвич"-конструкции; - модуль сдвига внутреннего слоя "сэндвич"-конструкции. |

4 Оборудование

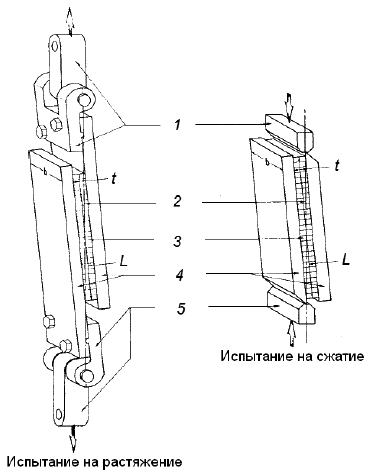

4.1 Микрометр по ГОСТ 6507, с пределом допустимой погрешности не более 1% от измеряемой величины. Диаметр микрометрического винта и пятки должен быть от 4 до 6 мм. Все измерения микрометром в соответствии с настоящим стандартом проводятся с точностью до 0,025 мм. 4.2 Машина испытательная универсальная по ГОСТ 28840, обеспечивающая растяжение или сжатие образцов с постоянной (регулируемой) скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1% от измеряемой величины. 4.3 Датчики перемещения, обеспечивающие измерение перемещения с погрешностью не более 1% от предельного значения измеряемой величины. 4.4 Устройства фиксирующие (см. рисунок 1), которыми должна быть снабжена универсальная испытательная машина, состоящие из пары пластин и обеспечивающие растяжение или сжатие образцов. Пластины должны быть соответствующей длины, чтобы обеспечивать совпадение плоскости, соединяющей противоположные грани образца, с направлением действия растягивающей или сжимающей нагрузки (см. рисунок 1). 4.4.1 Пластины, используемые для испытания на растяжение, должны крепиться к шарнирным креплениям через болтовое или штифтовое соединение. Вся линия передачи нагрузки должна быть подвесного самовыравнивающегося типа. 4.4.2 Пластины, используемые для испытания на сжатие, должны иметь заостренные края и входить в нагрузочные блоки с V-образными пазами. Нагрузочные блоки должны жестко крепиться к захватам испытательной машины. Нагрузочные блоки должны перемещаться в одной плоскости, при этом отклонение осей нагрузочных блоков от плоскости не должно превышать 0,02 мм. |

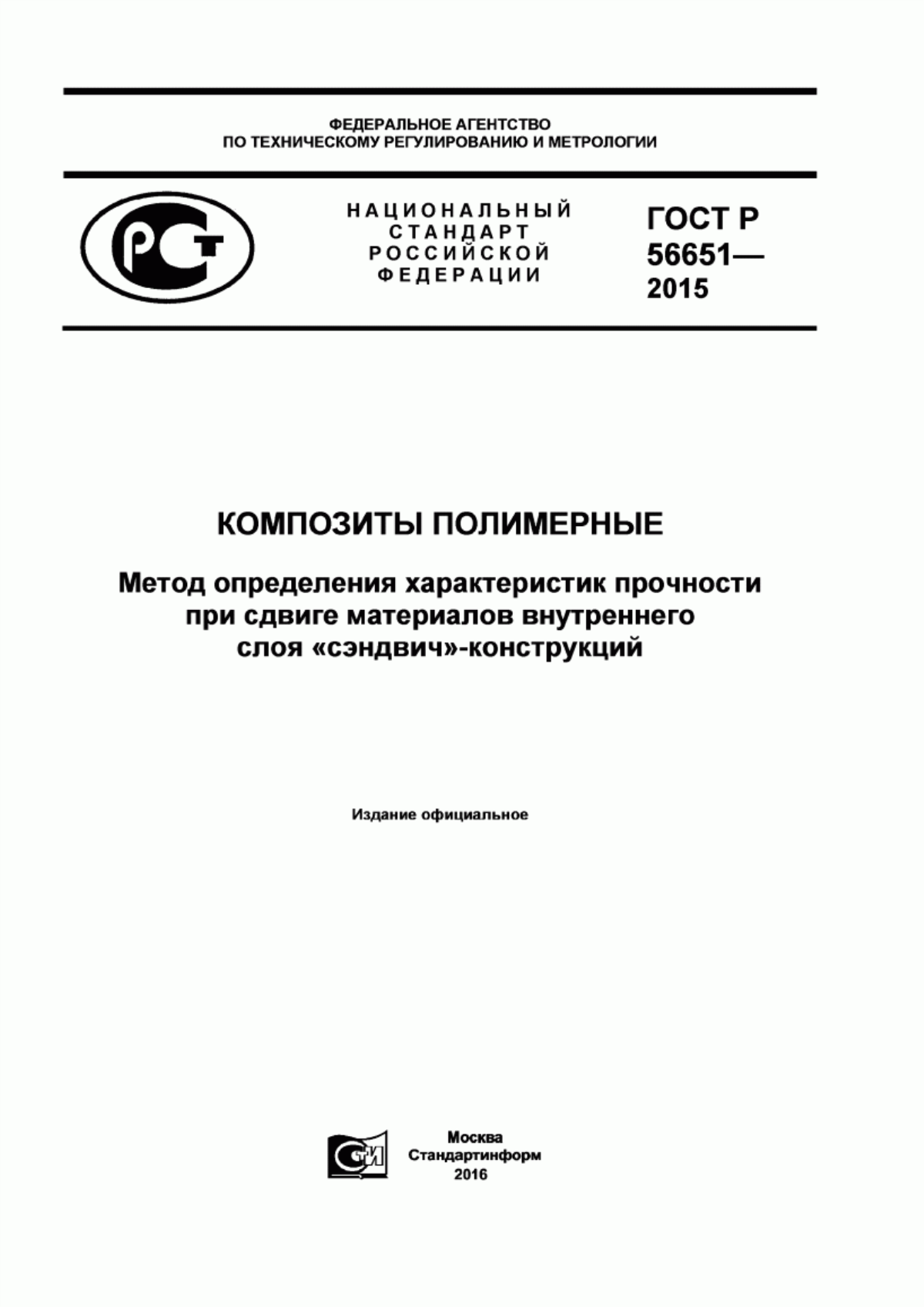

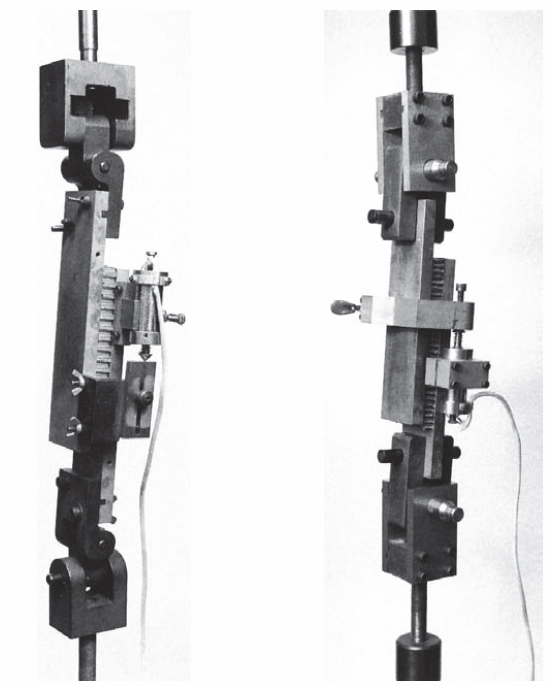

1 - верхнее шарнирное крепление/верхний нагрузочный блок; 2 - плоскость, в которой действует нагрузка; 3 - образец; 4 - нагрузочные пластины; 5 - нижнее шарнирное крепление/нижний нагрузочный блок

Рисунок 1 - Фиксирующее устройство

4.5 Камеры климатические, применяемые для испытания и кондиционирования образцов в заданных условиях, обеспечивающие поддержание постоянной относительной влажности с точностью ±3% и температуры с точностью ±3°С. 4.6 Прибор для регистрации деформаций, обеспечивающий измерение деформаций с погрешностью не более 1% от предельного значения измеряемой величины. |

5 Подготовка к проведению испытаний

5.1 Подготовка образцов 5.1.1 Для определения характеристик при сдвиге материалов внутреннего слоя "сэндвич"- конструкции используют количество образцов, установленное в нормативных документах или технической документации на изделие. При отсутствии таких указаний испытывают произвольное количество образцов, но не менее пяти. 5.1.2 Ширина образца должна быть не менее 50 мм, толщина образца должна соответствовать толщине "сэндвич"-конструкции, длина образца должна быть не менее 12t, где t - толщина образца. Примечание - Если при испытаниях образцов происходит разрушение в области адгезионного взаимодействия внутреннего и внешнего слоев "сэндвич"-конструкции вместо сдвига во внутреннем слое, то допускается проводить испытания на образцах без внешних слоев, приклеивая пластины непосредственно на внутренний слой и делая соответствующую отметку в протоколе испытаний. Длину, ширину и толщину образца измеряют микрометром (см. 4.1). Результат измерения округляют до третьей значащей цифры после запятой. 5.1.3 Образцы должны иметь ровную поверхность, без сколов, трещин и других дефектов, заметных невооруженным глазом. Все поверхности образцов должны быть плоскими, взаимно перпендикулярными и параллельными. 5.1.4 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о "сэндвич"-конструкции, из которой образец был получен. Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом. 5.1.5 Перед кондиционированием образцы приклеивают к пластинам фиксирующих устройств. Адгезия между пластинами фиксирующего устройства и внешними слоями "сэндвич"-конструкции должна быть больше, чем нагрузка при сдвиге внутреннего слоя "сэндвич"-конструкции. 5.2 Кондиционирование образцов Перед испытанием образцы кондиционируют в соответствии с нормативными документами или технической документацией на изделие. Если в них не указаны условия кондиционирования, то образцы кондиционируют при одной из стандартных атмосфер по ГОСТ 12423. |

6 Проведение испытаний

6.1 Испытания проводят при условиях, установленных в нормативных документах или технической документацией на изделие. Если в них не установлены условия проведения испытаний, то испытания проводят при одной из стандартных атмосфер по ГОСТ 12423. 6.2 Микрометром (см. 4.1) измеряют длину и ширину образца. Результат измерения округляют до третьей значащей цифры после запятой. 6.3 Образец с фиксирующим устройством (см. 4.4) устанавливают в захваты универсальной испытательной машины (см. 4.2). 6.4 Устанавливают датчик перемещения (см. 4.3) на фиксирующее устройство для измерения относительного перемещения пластин. Точка контакта, в которой измеряют относительное перемещение пластин фиксирующего устройства, должна находиться посередине образца. Примеры установки образцов в захватах универсальной испытательной машины, а также установки датчиков перемещения приведены в приложении А. 6.5 Устанавливают скорость перемещения активного захвата универсальной испытательной машины (см. 4.2) таким образом, чтобы образец разрушался в течение времени от 3 до 6 мин. Рекомендуемая скорость перемещения активного захвата универсальной испытательной машины равна 0,5 мм/мин. Примечание - Если оценить прочность образца не представляется возможным, необходимо повторять попытки со стандартной скоростью до тех пор, пока не будут выяснены предел прочности и пластичность системы, после чего допускается отрегулировать скорость. 6.6 Образец нагружают с заданной скоростью вплоть до его разрушения. 6.7 Для каждого образца записывают зависимость нагрузки от перемещения активного захвата универсальной испытательной машины, зависимость нагрузки от осевого смещения. Запись должна вестись непрерывно или через равные интервалы времени, заданные в нормативной или технической документации на изделие. Также для каждого образца записывают нагрузку при текучести, максимальную нагрузку, разрушающую нагрузку, а также смещение в момент разрушения в этих точках. При изменении деформируемости или возникновении начального повреждения образца записывают нагрузку и смещение в этих точках, а также режим разрушения. Примечание - Если значительная часть разрушений происходит по краям образцов, то рекомендуется проверить способ приложения усилий к материалу. В число учитываемых факторов входят совмещение креплений, качество и целостность клеевого соединения, толщина образца, соотношение длины и толщины образца и точность/качество механической обработки. 6.8 Для каждого образца записывают режим и место разрушения образца. Для записи используют коды (см. таблицу 1), состоящие из трех символов. |

Таблица 1

Символ и его значение | Условный код | Расшифровка условного кода | |

Первый символ - тип разрушения | S | Сдвиг внутреннего слоя "сэндвич"-конструкции | |

I | Разрушение внешнего слоя "сэндвич"-конструкции | ||

X | Разрушение между внешним и внутренним слоями "сэндвич"-конструкции | ||

O | Иное | ||

Второй символ - зона разрушения | A | На конце | |

G | По толщине внутреннего слоя "сэндвич"-конструкции | ||

C | Один угол | ||

V | Различные | ||

U | Неизвестно | ||

Третий символ - место разрушения | T | Верхняя часть | |

M | Средняя часть | ||

B | Нижняя часть | ||

E | По всей длине | ||

V | Различные | ||

U | Неизвестно |

6.9 Если разрушение образца происходит в месте клеевого соединения пластин фиксирующего устройства и внешних слоев "сэндвич"-конструкции, а также в месте соединения внутреннего слоя и внешних слоев "сэндвич"-конструкции, то полученный результат не засчитывают и проводят повторное испытание на новом образце. Единственным приемлемым режимом разрушения является разрушение при сдвиге материала внутреннего слоя. |

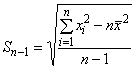

7 Обработка результатов

7.1 Напряжение при сдвиге

где P - значение мгновенной нагрузки, Н; L - длина образца, мм; b - ширина образца, мм. 7.2 Относительную деформацию при сдвиге

где u - мгновенное смещение между нагрузочными пластинами, мм; t - толщина материала заполнителя, мм. 7.3 Условную прочность при сдвиге

где P L - длина образца, мм; b - ширина образца, мм. Результат округляют до третьей значащей цифры. 7.4 Предел прочности при сдвиге

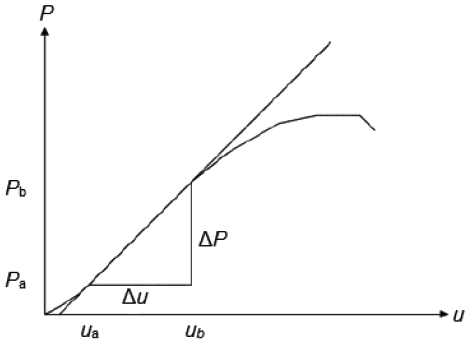

где Р L - длина образца, мм; b - ширина образца, мм. Результат округляют до третьей значащей цифры. 7.5 Модуль сдвига G, МПа, вычисляют по формуле

где L - длина образца, мм; b - ширина образца, мм. |

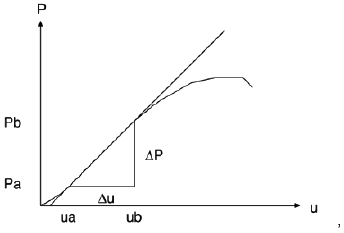

Рисунок 2 - График зависимости нагрузки от перемещения пластин

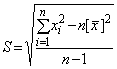

7.6 Среднее арифметическое значение условной прочности при сдвиге

где

n - число испытанных образцов. Результат округляют до третьей значащей цифры. 7.7 Стандартное отклонение условной прочности при сдвиге

где S - стандартное отклонение условной прочности при сдвиге х n - число испытанных образцов;

Результат округляют до третьей значащей цифры. 7.8 Коэффициент вариации К

где S - стандартное отклонение условной прочности при сдвиге

Результат округляют до третьей значащей цифры. |

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - режим нагружения образца: растяжение или сжатие; - описание испытуемого изделия: тип, происхождение, код ОКПО завода-изготовителя, номер партии, дату сертификации и срок действия сертификата; - процедуру изготовления внутреннего слоя "сэндвич"-конструкций: дата начала изготовления, дата окончания изготовления, характеристика процесса изготовления, описание используемого оборудования; - характеристики внутреннего слоя и примененного адгезива в "сэндвич"-конструкции, например, номинальная толщина, плотность или (для материалов с сотовой конструкцией) размер ячеек; - процедуру подготовки образца, включая схему и метод маркировки образца, метод отбора проб и метод механической обработки; - данные по универсальной испытательной машине и фиксирующим устройствам (включая их размеры и примененный материал); - длину, ширину и толщину каждого образца (до и после кондиционирования); - условия кондиционирования; - условия в климатической камере (при ее применении); - относительную влажность и температуру воздуха при испытании; - количество испытанных образцов; - скорость перемещения активного захвата разрывной испытательной машины; - условную прочность при сдвиге для материалов, деформация при сдвиге которых более 2%, среднее арифметическое значение, стандартное отклонение и коэффициент вариации; - предел прочности при сдвиге, среднее арифметическое значение, стандартное отклонение и коэффициент вариации; - модуль сдвига, среднее арифметическое значение, стандартное отклонение и коэффициент вариации; - зависимость нагрузки от перемещения активного захвата универсальной испытательной машины, зависимость нагрузки от осевого смещения; - режим разрушения и место разрушения для каждого образца; - дату проведения испытаний; - подписи должностных лиц, проводивших испытания. Примечание - К протоколу могут быть приложены результаты любых неразрушающих испытаний образцов, проведенных до испытаний по настоящему стандарту, с целью установления особенностей структуры внутреннего слоя "сэндвич"-конструкции. |

Приложение А

(справочное)

Примеры установки образцов в зажимах универсальной испытательной машины

Рисунок А.1 - Пример установки образцов в захватах испытательной машины при испытании на растяжение

Рисунок А.2 - Пример установки образцов в захватах испытательной машины при испытании на сжатие

Приложение ДА

(справочное)

Оригинальный текст исключенных структурных элементов

ДА.1 3* Терминология

________________

* Нумерация соответствует оригиналу, здесь и далее по тексту. - .

3.1 Определения - терминология D3878 определяет понятия, которые относятся к волокнам с большим модулем упругости и композитным материалам на их основе. Терминология С274 определяет понятия, относящиеся к конструкционным многослойным панелям. Термины в "Практических указаниях" E6 определяют понятия, относящиеся к механическим испытаниям. Терминология D883 определяет понятия, относящиеся к пластмассам. Термины, указанные в E456 и Практических указаниях E177, определяют понятия, относящиеся к статистике. В случае расхождения в определениях терминов стандарт D3878 имеет приоритет перед другими стандартами, освещающими термины.

3.2 Условные обозначения:

b - ширина образца

CV - статистический коэффициент вариации данного свойства в выборке, в процентах

G - модуль упругости при сдвиге (срезе)

L - длина образца

Р - сила, приложенная к образцу

![]() - наклон начального участка кривой зависимости силы т* деформации

- наклон начального участка кривой зависимости силы т* деформации

________________

* Текст документа соответствует оригиналу. - .

S - стандартное отклонение данного свойства на той же выборке

t - толщина образца

u - смещение нагружающих пластин

х - результат испытаний по данному свойству для конкретного образца из выборки

- усредненное (среднее) значение свойства по выборке

- деформация сдвига в материале заполнителя

T - напряжение сдвига в материале заполнителя

ДА.2 5 Значимость и применение

5.1 Характеристика сдвига является фундаментальным физическим свойством, используемым в проектировании многослойных конструкций. Данный метод испытаний позволяет получить информацию о зависимости деформации многослойных конструкций или их заполнителей от усилия при приложении сдвигающей нагрузки, параллельной плоскости облицовочных слоев. Имея полный график зависимости силы от смещения, можно рассчитать усилие сдвига материала заполнителя в любой момент (например, усилие сдвига при пределе упругости, пределе текучести или при максимальном усилии), а также эффективный модуль сдвига материала заполнителя.

5.2 Данный метод испытаний не позволяет получить чистый сдвиг, однако длина образца подобрана таким образом, чтобы вторичные напряжения оказывали минимальное влияние. Приблизительные свойства при сдвиге также можно получить при испытаниях многослойных панелей на изгиб (см. Метод испытаний С393).

5.3 Данный метод испытаний является стандартным методом получения данных о поведении наполнителя многослойного материала при воздействии сдвигающей нагрузки для целей проектирования, составления спецификаций материалов, проведения научно-исследовательских работ и обеспечения качества.

5.4 В число факторов, влияющих на плотность и, соответственно, включаемых в отчеты, входят: материал облицовочных панелей, материал наполнителя, методы изготовления материала, геометрия наполнителя (плотность, размер ячеек, ориентация и т.д.), толщина адгезивного слоя, точность измерения геометрических параметров образца и сопутствующих измерений, подготовка образца, доведение образца до определенных условий, условия окружающей среды, выравнивание образца, порядок нагружения, скорость проведения испытания и содержание пустот в адгезивном слое. Кроме того, прочность соединения заполнителя и лицевой панели может быть различной для предварительно отвержденных/склеенных и соотвержденных слоев в многослойных панелях, притом что материалы в обоих случаях будут одинаковы.

ДА.3 6 Мешающие воздействия

6.1 Подготовка материала и образца - нарушение технологий изготовления материалов, недостаточный контроль выравнивания волокон и повреждения, вызванные ненадлежащей механической обработкой образца, являются распространенными причинами большого разброса данных о композитных материалах и многослойных конструкциях в целом. Специфическими факторами, влияющими на материалы многослойных композитных конструкций, являются неравномерная плотность заполнителя и степени отверждения смолы как в материале облицовки матрицы, так и в клеящем веществе заполнителя. Важными аспектами подготовки образца заполнителя, влияющими на разброс данных, являются неполное или неоднородное приклеивание материала заполнителя к облицовочным листам, несовмещение заполнителя и облицовочных элементов, наличие стыков, пустот и иных разрывов в толще заполнителя, плоскостная кривизна, неравномерная толщина облицовочных листов и шероховатость поверхностей. Для данного испытания материала заполнителя на сдвиг толщина адгезивного слоя у заполнителя многослойного материала (глубина проникновения адгезивного материала в ячейки сотовой структуры) может влиять на величину прочности на сдвиг и модуля в зависимости от толщины материала заполнителя.

6.2 Взаимное положение элементов системы - случайный эксцентриситет нагрузки может привести к преждевременному разрушению. Необходимо любыми мерами устранять нежелательные эксцентриситеты в испытательной системе. Эти эксцентриситеты могут возникать в результате неточной установки зажимов, неправильной подготовки образца или неточного выравнивания приклеиваемых нагрузочных пластин.

6.2 Геометрия - в число геометрических факторов, влияющих на результаты измерения плотности многослойного материала, являются однородность ячеек наполнителя и толщина наполнителя.

6.3 Окружающая среда - на результаты влияют условия окружающей среды, в которых выдерживается образец, а также условия проведения испытаний. Плотность образцов, испытуемых в различных условиях внешней среды, при различной влажности, может существенно различаться.

ДБ.4 9 Калибровка

9.1 Точность всех средств измерений должна подтверждаться калибровками, которые должны совпадать с моментом использования таких средств.

ДА.5 12 Оценка

12.1 Значения свойств не следует рассчитывать для любых образцов, разрушающихся в месте какого-либо очевидного дефекта, кроме случаев, когда производится исследование влияния этих дефектов. По образцам, значения для которых не рассчитывались, необходимо провести повторные испытания.

12.2 Значительная часть разрушений на концах образцов выбранной совокупности является поводом для проверки способа приложения усилий к материалу. В число учитываемых факторов входят совмещение креплений, качество и целостность клеевого соединения, толщина образца, соотношение длины и толщины образца и точность/качество механической обработки.

ДА.6 15 Точность и систематическое отклонение

15.1 Точность - данные, необходимые для формулирования определения точности, отсутствуют для данного метода испытаний.

15.2 Систематическая погрешность - Определить систематическую погрешность для данного метода испытаний не представляется возможным по причине отсутствия эталонных данных.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1 1.1 Данный метод предназначен для определения характеристик прочности на сдвиг материалов заполнения многослойных конструкций при возникновении деформации сдвига в панелях параллельных облицовке. Сюда входит определение прочности на сдвиг параллельно плоскости многослойной панели и модуля сдвига, связанного с напряжениями в плоскости нормальной к облицовочным панелям. Испытание можно проводить на материале заполнителя, уже наклеенном на несущие панели, или на многослойной конструкции с наклеенной облицовкой. В число допустимых форм материалов заполнения входят материалы с непрерывной поверхностью склеивания (например, пробковое дерево или пена), а также с прерывистой поверхностью склеивания (например, сотовые конструкции).

1.2 Значения, указанные в единицах СИ или единицах имперской системы мер, должны рассматриваться отдельно в качестве стандартных. Значения, заданные в каждой из систем, не являются строго эквивалентными; таким образом, каждая система должна использоваться независимо от другой. Совместное использование значений, выраженных в разных системах, может привести к несоответствиям стандарту.

1.2.1 В тексте значения, выраженные в английской системе единиц, приведены в скобках.

1.3 Данный стандарт не предполагает освещения всех положений безопасности, если таковые имеются, которые сопряжены с его использованием. Организация мероприятий по обеспечению надлежащей безопасности и гигиены труда и определение применимости нормативных ограничений перед использованием данного стандарта является ответственностью пользователя данного стандарта.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.1) и ГОСТ 1.5 (подраздел 3.7).

ДБ.2 2.1 Стандарты ASTM:

С271/С271М Метод определения плотности материалов многослойного заполнителя

С274 Многослойные конструкционные материалы. Терминология

С393 Метод определения свойств многослойных конструкций при изгибе

D792 Методика испытания плотности и удельного веса (относительной плотности) пластмасс путем вымещения жидкости

D883 Пластмассы. Термины

D2584 Метод определения потерь при прокаливании отвержденной смолы с усиливающими добавками

D3171 Метод определения содержания составляющих элементов композитных материалов

D3878 Композитные материалы. Термины

D5229/D5229M Метод испытания свойств влагопоглощения и приведение в сбалансированное состояние для композитных материалов с полимерной матрицей

D5687/D5687M Руководство по подготовке плоских панелей из композитных панелей с технологическими указаниями по подготовке образцов

D5961/D5961M Метод определения несущей способности многослойных композитных материалов с полимерной матрицей

E4 Практические указания к проверке усилия испытательных аппаратов

E6 Методика механических испытаний. Термины

E122 Практические указания к определению размеров образцов для расчетов, с указанной точностью, со средним значением для характеристики партии или процесса

E177 Практика использования терминов "прецизионность" и "систематическая погрешность" в методах испытаний ASTM

E456 Качество и статистика. Термины

E1309 Руководство к определению армированных волокном композитных материалов с полимерной матрицей в базах данных

E1434 Руководство к регистрации данных об испытаниях механических свойств композитных материалов, армированных волокном, в базах данных

E1471 Руководство к определению свойств материалов волокон, заполнителей, а также сердечников в компьютерных базах данных

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5 (пункт 3.6) и ГОСТ 1.5 (подраздел 3.8).

ДБ.3 4.1 Данный метод испытаний представляет собой подвергание материала заполнителя многослойной панели или самой панели монотонно возрастающему усилию сдвига, действующему параллельно плоскости облицовочных панелей. Усилие передается на образец посредством приклеенных нагрузочных пластин, подвергающихся противоположно направленным растягивающим или сжимающим нагрузкам, что приводит к возникновению усилия сдвига в материале заполнителя. Для номинальной зоны сдвига материала заполнителя в протокол вносятся модуль сдвига, напряжение и прочность.

4.2 Единственным приемлемым режимом разрушения является срез материала заполнителя. Адгезионное и/или когезионное разрушение в местах соединения заполнителя и облицовочных слоев, облицовочных слоев и нагрузочных панелей или (при отсутствии облицовочных панелей) между материалом заполнителя и нагрузочными панелями неприемлемы.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.5).

ДБ.4 7.1 Микрометры - для измерения на поверхностях многослойных конструкций неправильной формы (например, вогнутых) используют микрометры с шариковыми измерительными наконечниками номинальным диаметром 4-6 мм [0,16-0,25 дюйма], для измерений только на заполнителе, на обработанных кромках или на очень гладких поверхностях с плоскими измерительными наконечниками. Погрешность приборов не должна превышать 1% от длины, ширины и толщины образца. Погрешность при измерении длины, ширины и толщины образцов типовых геометрических форм не должна превышать ±25 мкм [±0,001 дюйма].

7.2 Испытательный стенд - можно использовать режим растягивающей либо сжимающей нагрузки. В любом случае испытуемый образец должен жестко опираться на стальные пластины, приклеенные к наружным слоям (см. примечание 1), как показано на рис.1. Толщина пластин может быть различной в зависимости от нагрузки на многослойную панель, но длина пластин должна быть такой, чтобы линия действия прямой сжимающей или растягивающей силы проходила через диагонально противоположные углы многослойной панели, как показано на рис.1.

Правильную линию приложения нагрузки также можно получить, изменив соотношение длины и толщины материала заполнителя при условии соблюдения требований к размерам образца, изложенным в п.8.2.

Примечание 1 - чтобы обеспечить разрушение в виде среза в некоторых сотовых материалах заполнителя, необходимо использовать два слоя клея для приклеивания сотовых материалов к стальным пластинам. Это обеспечивает более глубокое проникновение клея в стенки сот.

Примечание 2 - было установлено, что нагрузочные пластины, жесткость которых на изгиб на единицу ширины, D=EI/b, составляет не менее 2,67 МН-мм2/мм ширины на миллиметр толщины заполнителя (600000 фунтов*кв. дюйм на 1 дюйм толщины), дают удовлетворительные результаты.

7.2.1 Нагружение растяжением - используют нагрузочные пластины, присоединяемые к карданным шарнирам держателя либо штифтами, либо болтами, как показано на рисунке 2. Вся линия передачи нагрузки должна быть подвесного, самовыравнивающегося типа.

7.2.2 Нагружение сжатием - нагрузочные пластины должны быть заостренными и входить в нагрузочные блоки с V-образными пазами, как показано на рисунке 3*. Нагрузочные блоки с V-образными пазами должны жестко крепиться к испытательному стенду и совмещаться в плоскости параллельно с точностью ±0,02 мм [0,001 дюйма].

________________

* Текст документа соответствует оригиналу, здесь и далее по тексту. В бумажном оригинале рисунок 3 не приводится. - .

7.3 Испытательная машина - испытательная машина должна соответствовать требованиям, изложенным в Практических указаниях Е4, а также следующим требованиям:

7.3.1 Состав испытательной машины - в состав испытательной машины должны входить неподвижная и подвижная головки.

7.3.2 Приводной механизм - приводной механизм испытательной машины должен быть способен перемещать подвижную головку с регулируемой скоростью относительно неподвижной головки. Скорость движущейся головки должна регулироваться в соответствии с требованиями, установленными в п.11.6.

7.3.3 Указатель силы - устройство измерения усилия, установленное на испытательной машине, должно быть оснащено прибором, указывающим силу, фактически воздействующую на испытуемый образец. Это устройство не должно иметь инерционного лага при требуемой скорости испытаний и должно указывать силу с точностью ±1% от текущего значения во всем диапазоне измерений.

7.3.4 Дефлектометр, компрессометр или экстензометр - устройство для измерения деформаций должно измерять смещения с точностью не менее ±1%.

7.4 Камера приведения к определенным условиям - для приведения материалов к определенным условиям вне лабораторной среды необходима климатическая камера, способная поддерживать заданные температуру и относительную влажность воздуха с точностью ±3 С [±5 F] и ±3% соответственно; условия в камере должны контролироваться либо автоматически, либо вручную с регулярными интервалами.

7.5 Климатическая камера - климатическая камера требуется для создания испытательных сред, отличающихся от условий в лаборатории. Эта камера должна быть способна вмещать весь образец при требуемых условиях в ходе механических испытаний.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.6).

ДБ.5 8.1 Отбор проб - проводят испытания не менее пяти образцов на одно условие для испытаний до получения приемлемых результатов посредством использования меньшего количества образцов, как в случае расчетного эксперимента. Применительно к статистически значимым данным применяют процедуры, указанные в документе "Практические указания..." E122. Способ отбора проб необходимо внести в протокол.

8.2 Геометрические параметры - толщина образца должна быть равна толщине многослойной конструкции, ширина - не менее 50 мм [2,0 дюйма], а длина - не менее двенадцатикратной толщины.

8.3 Подготовка и механическая обработка образца - практические рекомендации по подготовке образца приведены в Руководстве D5687/D5687M. Их следует соблюдать в той мере, в которой они применимы к конкретному случаю.

8.4 Маркировка - испытуемые образцы должны маркироваться таким образом, чтобы их можно было отличать друг от друга и прослеживать их происхождение от оригинального листа, и так, чтобы маркировка не повреждалась и не изменялась в ходе испытаний.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.6 10 Кондиционирование

10.1 Рекомендуемым состоянием перед испытанием является эффективное равновесие содержания влаги, как установлено в Методе испытаний D5229/D5229M; однако если заказчик испытания не указал условия, предшествующие испытанию, в явном виде, приведение к определенным условиям не требуется, и образец испытывают сразу после подготовки. Приведение к определенным условиям рекомендуется для обеспечения повторяемости и воспроизводимости измерений плотности.

10.2 Процесс приведения к определенным условиям перед испытаниями, включающий в себя уровни воздействия заданных параметров среды и итоговое содержание влаги, должен быть включен в протокол испытаний.

10.3 Если процесс приведения к определенным условиям в явном виде не выполняют, то в протоколе этот процесс обозначают как "без приведения", а для содержания влаги указывают "неизвестно".

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.7).

ДБ.7 11.1 Параметры, определяемые до проведения испытаний:

11.1.1 Метод отбора образца, тип и геометрия образца, а при необходимости - подвижных механизмов для кондиционирования.

11.1.2 Желаемая форма отчетности и указания свойств.

Примечание 4 - Определяют удельное свойство материала, погрешности, а также требования к фиксации данных до начала испытаний в целях корректного отбора КИП и аппаратуры регистрации данных.

11.1.3 Условия окружающей среды при проведении испытаний.

11.1.4 Если выполнялось - метод отбора проб, геометрические параметры образца, а также параметры испытания, используемые для определения поверхностной плотности и объема армирования.

11.2 Общие указания:

11.2.1 В протоколе указывают любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 Если в протокол необходимо внести плотность материала заполнителя, то образцы для определения плотности отбирают из того же листа, заполнитель которого испытывается. Плотность можно определять в соответствии с методикой испытаний C271/C271M.

11.2.3 Если в протокол необходимо внести относительную и абсолютную плотность материала облицовки, объем армирования или пустот в материале облицовки, то образцы для определения плотности отбирают из того же листа, заполнитель которого испытывается. Относительную и абсолютную плотность определяют, используя методики, изложенные в Методе испытаний D792. Объемные доли компонентов, соприкасающихся с облицовкой, можно определить, используя одну из процедур разделения матриц, описанных в Методе испытаний D3171, или, для определенных усиливающих материалов, таких как стекло и керамика, по технологии выжигания матрицы, описанной в Методе испытаний D2584, формулы содержания облицовочных компонентов композита.

11.2.4 После окончательной механической обработки образца, но до приведения к стандартным условиям испытания, измеряют длину, ширину и толщину образца. Погрешность измерений не должна превышать 1%. Измерять длину, ширину и толщину образца необходимо с точностью ±25 мкм [±0,001 дюйма]. Записывают результат с точностью до трех значащих цифр в миллиметрах [дюймах].

11.3 Приклеивают образец к нагрузочным пластинам, соблюдая требования, изложенные в пп.7.2, 8.2 и 8.3.

11.4 Доводят образец до требуемых условий, если это необходимо. Хранят образец в среде с контролируемыми параметрами до проведения испытаний.

11.5 После окончательного приведения образца к требуемым условиям, но до испытаний вновь измеряют длину и ширину, как описано в п.11.2.2.

11.6 Скорость испытаний - устанавливают скорость испытания таким образом, чтобы разрушение наступило через 3-6 минут. Если оценить прочность образца не представляется возможным, необходимо повторять попытки со стандартной скоростью до тех пор, пока не будут выяснены предел прочности и пластичность системы, после чего можно отрегулировать скорость. Рекомендуемая стандартная скорость головки составляет 0,50 мм/мин [0,020 дюйма/мин].

11.7 Испытательная среда - по возможности испытание проводят при том же воздействии жидкости на образец, что имело место при приведении к требуемым условиям. Однако в таких случаях, как испытание влажного образца при повышенной температуре, если требуемые условия выходят за пределы возможностей типовых климатических камер испытательных машин, может потребоваться изменение условий среды для проведения механических испытаний, например, при повышенной температуре без контроля воздействия жидкости, однако с определенным пределом времени до разрушения после извлечения из климатической камеры. Все изменения испытательной среды вносят в протокол.

11.8 Установка образца - устанавливают образец в сборе с нагрузочными пластинами в испытательную машину, как показано на рисунках 1-3.

11.9 Установка датчика смещения - устанавливают датчик смещения так, чтобы он измерял относительное смещение двух стальных нагрузочных пластин. Датчик может быть установлен на любой стороне образца. Точка контакта, в которой измеряется относительное смещение нагрузочных пластин, должна находиться посередине материала заполнителя (см. рисунки 2 и 3).

11.10 Приложение нагрузки - прикладывают растягивающее или сжимающее усилие к образцу с заданной скоростью. Нагружают образец до разрушения.

11.11 Регистрация данных - фиксируют зависимость силы от смещения головки и силы от осевого смещения; непрерывно или дискретно через малые интервалы; для данного метода рекомендуется частота измерений от 5 до 10 раз в секунду и получение не менее 300 точек данных. Если отмечается изменение деформируемости или начальное повреждение, записывают силу, смещение и режим разрушения в этих точках. Фиксируют усилие предела текучести (если наступает), максимальное усилие, усилие разрушения, а также смещение в момент разрушения или как можно ближе к нему.

11.12 Режимы разрушения - фиксируют режим и местоположение разрушения для каждого образца. Следует использовать дескрипторы разрушений по трем местам, перечисленные в таблице 1. Первый символ данной записи обозначает тип разрушения, второй - зону разрушения, третий - местоположение разрушения. Адгезивные или когезивные разрушения в месте склеивания листов заполнителя и облицовки, облицовки с нагрузочными пластинами или (при отсутствии облицовки) заполнителя и нагрузочных пластин являются недопустимыми режимами разрушения, в этом случае данные должны признаваться недействительными. Усилие сдвига материала заполнителя считают приемлемым.

Таблица 1. Трехэлементные коды режимов разрушения

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Место разрушения | Код |

Срез заполнителя | S | На конце | A | Верхняя часть | T |

Разрушение облицовки | I | Датчик (в заполнителе) | G | Средняя часть | M |

Взрывное | X | Один угол | C | Нижняя часть | B |

Иное | O | Различные | V | По всей длине | E |

Неизвестно | U | Различные | V | ||

Неизвестно | U | ||||

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.8).

ДБ.8 13.1 Напряжение сдвига - рассчитать мгновенное напряжение сдвига материала заполнителя по следующей формуле:

![]() , (1)

, (1)

где: - напряжение сдвига материала заполнителя, МПа [фунтов на кв. дюйм];

Р - мгновенное усилие в образце, Н [фунт-сил];

L - длина образца, мм [дюймов];

b - ширина образца, мм [дюймов].

13.2 Деформация сдвига в образце - рассчитывают мгновенное действующее значение деформации сдвига материала заполнителя следующим образом:

![]() , (2)

, (2)

где: - величина деформации сдвига материала заполнителя, мм/мм [дюйм/дюйм];

u - мгновенное смещение между нагрузочными пластинами, мм [дюймов];

t - толщина материала заполнителя, мм [дюймов];

w - окончательная ширина после приведения к требуемым условиям, мм [дюймов];

t - окончательная толщина после приведения к требуемым условиям, дюймов.

13.3 Прочность на сдвиг при смещении 2% - для материалов, демонстрирующих сдвиг более 2%, рассчитывают прочность на сдвиг при смещении 2%, обозначаемое , с помощью формулы 1 при P=P

, где P

- усилие, вызывающее относительный сдвиг 2%. Внести

в протокол с точностью до трех значащих цифр.

Примечание 5 - определяют усилие, вызывающее сдвиг 2%, P, используя метод сжатия данных, что ведет к повторяемости, с точностью как минимум до трех значащих цифр, как описано в Методе испытаний D5691/D5691, раздел 13.

13.4 Предел прочности на сдвиг - рассчитывают величину предела прочности на сдвиг по формуле 1 при P=P, где P

- максимальное зафиксированное усилие в образце, и вносят его в протокол с точностью до трех значащих цифр.

13.5 Модуль сдвига материала заполнителя - рассчитывают действующее значение модуля сдвига по следующей формуле и вносят его в протокол с точностью до трех значащих цифр:

![]() , (3)

, (3)

где: ![]() - наклон линейной части графика зависимости усилия от смещения, Н/мм [фунт-сил на дюйм], от точки u

- наклон линейной части графика зависимости усилия от смещения, Н/мм [фунт-сил на дюйм], от точки u, мм [дюймов] до точки u

, мм [дюймов], как показано на рисунке 4, где u

и u

можно выбирать по образцам или по наборам данных. Эту величину необходимо внести в протокол.

Примечание 6 - модуль сдвига материала заполнителя исторически базируется на выбираемой пользователем "начальной части кривой зависимости нагрузки от смещения". Однако пользователям рекомендуется выбирать диапазон значений, который позволяет сбалансировать точность истинной реакции материала (например, устранение начального провисания нагрузочной линии и значительной нелинейности нарастания усилия) и пределы точности приборов, чтобы максимально повысить точность и повторяемость.

13.6 Статистическая обработка - для каждой серии испытаний рассчитывают среднее арифметическое значение, стандартное отклонение и коэффициент вариации (в процентах) для плотности:

![]() (4)

(4)

(5)

(5)

![]() (6)

(6)

Рисунок 4. Типовая зависимость нагрузки от смещения

где х - среднее значение по выборке;

S - стандартное отклонение для выборки;

CV - коэффициент вариации выборки, %;

n - количество образцов;

х - измеренное или рассчитанное значение.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.9).

ДБ.9 14.1 Нижеперечисленная информация (или основные сведения) должна быть внесена в протокол и иные документы максимально подробно (внесение в протокол информации, находящейся вне компетенции данной испытательной лаборатории; например, сведения о материале или параметрах изготовления панели вносятся под ответственность заказчика):

Примечание 7 - В руководствах Е1309, Е1434 и Е1471 приводятся рекомендации по внесению в протоколы данных по композитным материалам и результатам их испытаний.

14.1.1 Номер редакции или дата публикации данного метода испытаний.

14.1.2 Фамилии участников испытаний.

14.1.3 Любые отступления от описанного метода испытаний, аномалии и проблемы с оборудованием, замеченные или возникшие в ходе испытаний.

14.1.4 Режим нагружения (растяжение или сжатие), а также использование облицовочных листов.

14.1.5 Идентификационные данные по каждому материалу, входящему в состав испытуемого заполнителя многослойной панели, в том числе: спецификация материала, тип материала, обозначение, присвоенное изготовителем материала, номер партии материала, источник поступления (если не напрямую от производителя), дата сертификации и срок действия сертификата.

14.1.6 Описание этапов изготовления заполнителя многослойной панели, в том числе: дата начала производства, дата окончания производства, характеристика процесса и описание используемого оборудования.

14.1.7 Если требуется - измеренная плотность, объемная доля армирования и содержание пустот в листах облицовки; измеренная плотность материала заполнителя; соответствующие методы испытаний, отбора проб образцов и их геометрические параметры, параметры и результаты испытаний.

14.1.8 Свойства заполнителя и адгезивного вещества многослойной панели, такие как номинальная толщина, плотность и (для сотовых материалов) размер ячеек, а также направление ленты.

14.1.9 Результаты любых неразрушающих испытаний.

14.1.10 Метод подготовки испытуемого образца, включая схему и метод маркировки образца, геометрические параметры образца, метод отбора проб и метод резания образца.

14.1.11 Даты и методы калибровки всего оборудования, используемого при испытаниях.

14.1.12 Сведения о нагрузочных пластинах и испытательной установке, включая размеры и конструкционные материалы.

14.1.13 Тип испытательного стенда, результаты выравнивания, а также частота сбора данных и тип оборудования для их сбора.

14.1.14 Результаты измерения длины, ширины и общей толщины для каждого образца (до и после подготовки, если она проводилась).

14.1.15 Параметры и результаты приведения к определенным условиям.

14.1.16 Относительная влажность и температура воздуха в испытательной лаборатории

14.1.17 Условия в климатической камере испытательной лаборатории (если она применялась) и продолжительность нахождения в этой среде.

14.1.18 Количество испытанных образцов.

14.1.19 Скорость испытания.

14.1.20 Индивидуальные и среднее значения модуля сдвига материала заполнителя, диапазон значений модуля (u и u

), предел прочности на сдвиг, прочность материала заполнителя на сдвиг при смещении 2%, а также среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для всей совокупности, с округлением до трех значащих цифр.

14.1.21 Данные о зависимости силы от поперечного сечения, а также данные измерения зависимости силы от смещения (для каждого образца, оснащенного таким прибором).

14.1.22 Режим разрушения и место разрушения для каждого образца.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5 (пункт 7.9.10).

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта ASTM С273/С273М-11 |

1 Область применения (1) | 1 Область применения |

2 Нормативные ссылки (2) | 2 Нормативные ссылки |

* | 3 Терминология |

3 Сущность метода (4) | 4 Сводная информация по методу испытаний |

* | 5 Значимость и применение |

* | 6 Мешающие воздействия |

4 Оборудование (7) | 7 Аппаратура |

5 Подготовка к проведению испытаний** (-) 5.1 Подготовка образцов (8) | 8 Отбор проб и образцы для испытаний |

* | 9 Калибровка |

5.2 Кондиционирование образцов (10) | 10 Кондиционирование |

6 Проведение испытаний (11) | 11 Процедура |

* | 12 Оценка |

7 Обработка результатов (13) | 13 Расчет |

8 Протокол испытаний (14) | 14 Протокол |

*** | 15 Точность и систематическое отклонение |

16 Ключевые слова | |

Приложение А Примеры установки образцов в зажимах универсальной испытательной машины | |

Приложение ДА Оригинальный текст исключенных структурных элементов | |

Приложение ДБ Оригинальный текст модифицированных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ | |

* Данный раздел исключен, т.к. носит поясняющий характер. ** Включение в настоящий стандарт данного раздела обусловлено необходимостью приведения его в соответствие с требованиями ГОСТ 1.5. *** Данный раздел исключен, т.к. носит справочный характер, в нем отсутствуют требования к точности, не указаны нормы по погрешности и ее составляющих данного метода испытаний.

Примечание - После заголовков разделов (подразделов) настоящего стандарта приведены в скобках номера аналогичных им разделов международного стандарта. | |

УДК 691.419.8:006.354 | ОКС 83.120 | |

Ключевые слова: полимерные композиты, прочность при сдвиге, внутренний слой "сэндвич"- конструкции, "сэндвич"-конструкция | ||

Электронный текст документа

и сверен по:

, 2016

, (5)

, (5)

, (6)

, (6) , (7)

, (7)