ГОСТ 32656-2017

(ISO 527-4:1997, ISO 527-5:2009)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Методы испытаний. Испытания на растяжение

Polymeric composites. Test methods. Tensile test methods

МКС 83.120

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" совместно с Открытым акционерным обществом "НПО Стеклопластик" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычных версий указанных в пункте 5 стандартов

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2017 г. N 102-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 3-2019), (Поправка. ИУС N 5-2019).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2017 г. N 1690-ст межгосударственный стандарт ГОСТ 32656-2017 (ISO 527-4:1997, ISO 527-5:2009) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных стандартов:

- ISO 527-4:1997* "Пластмассы. Определение механических свойств при растяжении. Часть 4. Условия испытаний для изотропных и ортотропных пластических композиционных материалов, армированных волокнами" ("Plastics - Determination of tensile properties - Part 4: Test conditions for isotropic and orthotropic fibre-reinforced plastic composites", MOD);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- ISO 527-5:2009 "Пластмассы. Определение механических свойств при растяжении. Часть 5. Условия испытаний пластических композиционных материалов, армированных однонаправленными волокнами" ("Plastics - Determination of tensile properties - Part 5: Test conditions for unidirectional fibrereinforced plastic composites", MOD).

Измененные положения примененных международных стандартов выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененных международных стандартов и объяснения причин внесения технических отклонений приведены в дополнительных приложениях ДА и ДБ.

В настоящий стандарт не включены раздел 11, подраздел 6.5 ISO 527-4, раздел 11 ISO 527-5, так как они имеют поясняющий и справочный характер. Также в настоящий стандарт не включены раздел 4 ISO 527-4, раздел 4 ISO 527-5, так как данные положения изложены в ГОСТ 11262.1*, совместно с которым применяется настоящий стандарт. Указанные нормативные положения, не включенные в основную часть настоящего стандарта, приведены в дополнительных приложениях ДВ и ДГ.

________________

* Письмом Росстандарта от 13.11.2019 г. N 2558-ОГ/03 разъясняется, что "В тексте ГОСТ 32656-2017 допущена опечатка". Следует читать: ГОСТ 34370-2017 (ISO 527-1:2012) Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы, здесь и далее по тексту. - .

Дополнительные ссылки, включенные в текст стандарта для учета особенностей межгосударственной стандартизации, выделены курсивом. Внесение указанных дополнительных ссылок направлено на учет соответствия требованиям ГОСТ 1.5.

Наименование настоящего стандарта изменено относительно наименований указанных международных стандартов для приведения в соответствие с ГОСТ 1.5-2001 (пункт 3.6).

Сопоставление структуры настоящего стандарта со структурой указанных международных стандартов приведено в дополнительном положении* ДД.

________________

* Текст документа соответствует оригиналу. - .

В настоящем стандарте ссылки на международные стандарты заменены соответствующими межгосударственными стандартами, которые выделены в тексте курсивом*. Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах, приведены в дополнительном приложении ДЕ

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Область применения", "Нормативные ссылки" и приложениях А- ДЕ приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

6 ВЗАМЕН ГОСТ 32656-2014 (ISO 527-4:1997, ISO 527-5:2009)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 3, 2019 год; поправка, опубликованная в ИУС N 5, 2019 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на изотропные, ортотропные, а также на однонаправленно армированные полимерные композиты и устанавливает требования к методам определения их механических свойств при растяжении: предела прочности, модуля упругости, коэффициента Пуассона. Настоящий стандарт применяется совместно с ГОСТ 11262.1. Под изотропными полимерными композитами в настоящем стандарте понимают реактопласты и термопласты, армированные хаотически расположенными рублеными волокнами, в том числе в виде матов из рубленых нитей и ровингов. Под ортотропными полимерными композитами в настоящем стандарте понимают реактопласты и термопласты, армированные волокнами, тканями различных структур, а также их комбинациями при условии, что в процессе изготовления композитного материала была обеспечена ортогональная ориентация. Под однонаправленно армированными полимерными композитами в настоящем стандарте понимают реактопласты и термопласты, армированные однонаправленными комплексными нитями, ровингами, лентами, тканями, волокна которых ориентированы только в одном направлении. Примечание - Рассматриваемые армирующие материалы изготавливают из стекловолокна, углеродного, арамидного волокон и других аналогичных волокон. |

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 26277 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33345-2015 (ISO 1268-1:2001) Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования

ГОСТ 33346-2015 (ISO 1268-2:2001) Композиты полимерные. Производство пластин контактным формованием и напылением для изготовления образцов для испытаний

ГОСТ 33347-2015 (ISO 1268-3:2000) Композиты полимерные. Производство пластин прессованием для изготовления образцов для испытаний

ГОСТ 33348-2015 (ISO 1268-4:2005) Композиты полимерные. Производство пластин из препрегов для изготовления образцов для испытаний

ГОСТ 33349-2015 (ISO 1268-5:2001) Композиты полимерные. Производство пластин намоткой для изготовления образцов для испытаний

ГОСТ 33350-2015 (ISO 1268-7:2001) Композиты полимерные. Производство пластин литьевым прессованием для изготовления образцов для испытаний

ГОСТ 33351-2015 (ISO 1268-10:2005) Композиты полимерные. Изготовление образцов для испытаний литьем под давлением длинноволокнистых пресс-материалов

ГОСТ 33367-2015 (ISO 1268-8:2004) Композиты полимерные. Производство пластин прямым прессованием препрегов и премиксов для изготовления образцов для испытаний

ГОСТ 33371-2015 (ISO 1268-6:2002) Композиты полимерные. Производство пластин пултрузией для изготовления образцов для испытаний

ГОСТ 33372-2015 (ISO 1268-9:2003) Композиты полимерные. Производство пластин прямым прессованием армированных термопластичных листов для изготовления образцов для испытаний

ГОСТ 11262.1-2017 (ISO 527-1:2012) Пластмассы. Определение механических свойств при растяжении. Общие принципы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода - по ГОСТ 11262.1.

4 Оборудование

Оборудование - по ГОСТ 11262.1, а также микрометры по ГОСТ 6507 с погрешностью измерения не более 0,01 мм. Для измерения на неровных поверхностях микрометр должен быть оснащен сферическим наконечником соответствующего диаметра, на гладких плоских поверхностях - плоским измерительным наконечником. Создаваемое захватами давление должно предотвращать скольжение образца для испытаний в захватах при приложении нагрузки. Рекомендуется использовать гидравлические захваты. Центрирование образца приведено в приложении B. |

5 Подготовка к проведению испытаний

5.1 Образцы для испытаний

5.1.1 Форма и размеры образцов для испытаний изотропных и ортотропных полимерных композитов

Для испытания изотропных и ортотропных полимерных композитов используют три типа образцов: 1B, 2 и 3. |

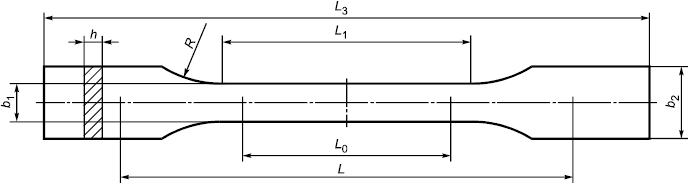

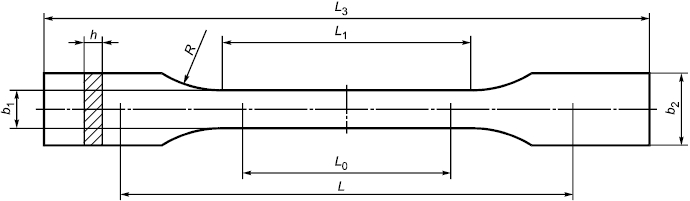

Образец для испытаний типа 1В, представленный на рисунке 1, применяют для испытаний термопластов, армированных волокном. Допускается использовать образцы типа 1В для испытаний реактопластов, армированных волокном, если разрушение происходит в пределах измерительной базы. Не допускается применять образцы для испытаний типа 1В для испытаний полимерных композитов, где в качестве армирующего наполнителя использованы маты из непрерывных комплексных нитей.

|

Размеры образцов для испытаний типа 1B должны соответствовать требованиям таблицы 1.

Таблица 1 - Требования к размерам образцов для испытаний типа 1B

Обозначение параметра | Значение параметра, мм |

| |

60±0,5 | |

R |

|

20±0,2 | |

10±0,2 | |

h | 2-10 |

50±0,5 | |

L | 115±1 |

* Для некоторых материалов длина выступов может быть увеличена (например, | |

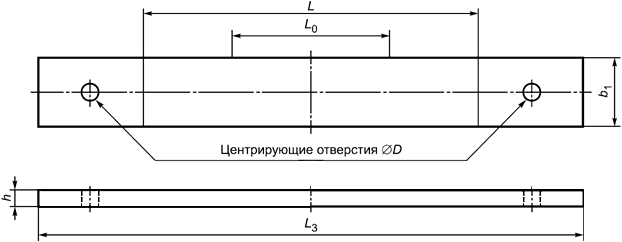

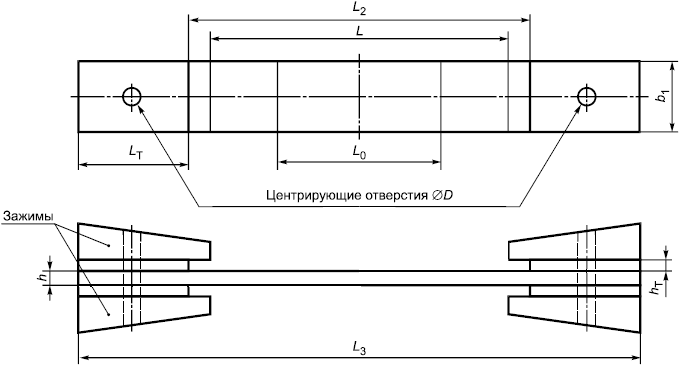

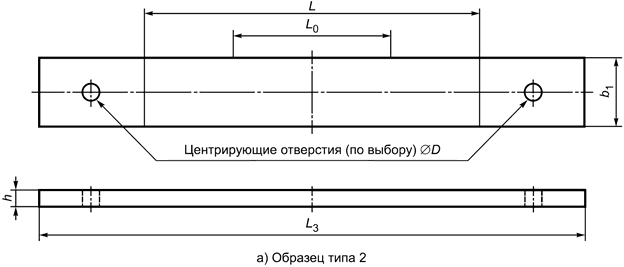

Образцы для испытаний типов 2 и 3 предназначены для испытаний термопластов и реактопластов. Образцы для испытаний типа 2 (см. рисунок 2) представляют собой прямоугольные образцы без накладок; образцы для испытаний типа 3 (см. рисунок 3) представляют собой прямоугольные образцы с наклеиваемыми накладками. Образцы для испытаний без наклеиваемых накладок относятся к типу 2. Размеры образцов для испытаний типов 2 и 3 должны соответствовать требованиям, указанным в таблицах 2 и 3. |

|

Таблица 2 - Требования к размерам образцов для испытаний типа 2

Обозначение параметра | Значение параметра, мм |

| |

(25±0,5) или (50±0,5) | |

h | 2-10 |

50±1 | |

L | 150±1 |

D | 3±0,25 |

|

Таблица 3 - Требования к размерам образцов для испытаний типа 3

Обозначение параметра | Значение параметра, мм |

| |

150±1 | |

(25±0,5) или (50±0,5) | |

h | 2-10 |

50±1 | |

L | 136 (номинальное) |

| |

1-3 | |

D | 3±0,25 |

Рекомендуемая ширина образцов для испытаний типов 2 и 3 составляет 25 мм, однако допускается использовать образцы шириной не менее 50 мм при малой величине предела прочности при растяжении из-за используемого армирования особого типа.

Если при испытании образцов типа 2 происходит разрушение или проскальзывание образца в захватах, используют образец типа 3. Для материалов, изготовленных методом прямого прессования, толщина концевых частей образцов любого типа не должна отклоняться от ее среднего значения более чем на 2%. |

5.1.2 Форма и размеры образцов для испытаний однонаправленно армированных полимерных композитов

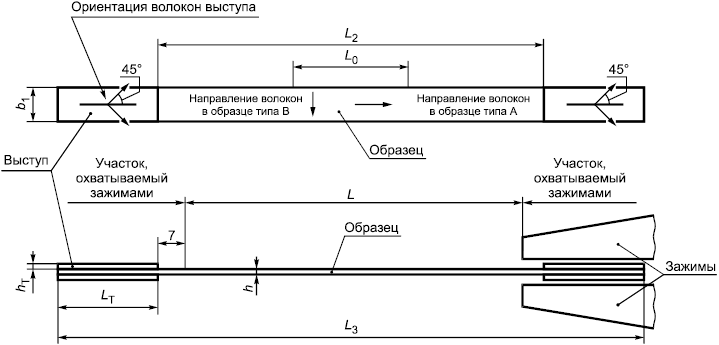

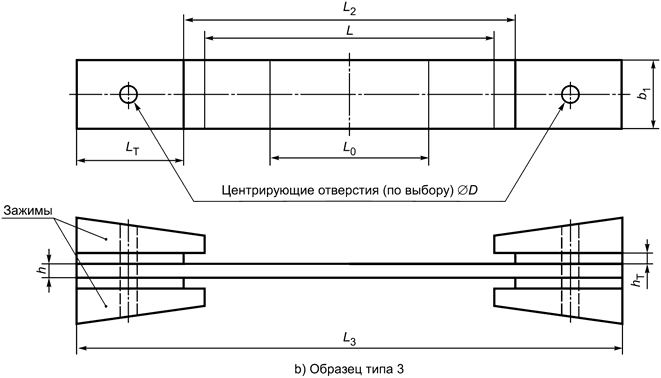

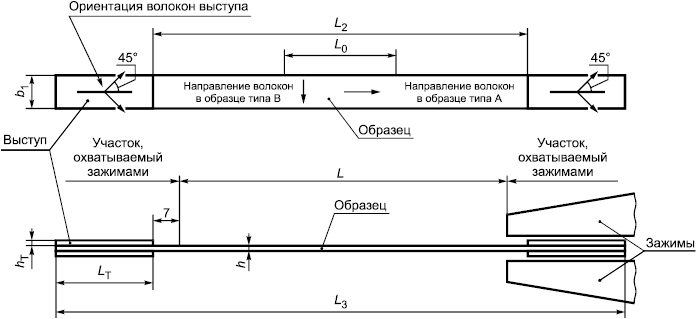

Для испытания однонаправленно армированных полимерных композитов в зависимости от направления армирования используют два типа образцов: A и B (см. рисунок 4).

Образцы для испытаний типа A применяют для испытания полимерных композитов, армированных в продольном направлении. Размеры образцов для испытаний типа A должны соответствовать требованиям, указанным в таблице 4. Боковые стороны каждого отдельного образца для испытаний должны быть параллельными в пределах 0,2 мм. |

Таблица 4 - Требования к размерам образцов типа A

Обозначение параметра | Значение параметра, мм |

250 | |

150±1 | |

15,0±0,5 | |

h | 1,0±0,2 |

50±1 | |

L | 136 |

| |

0,5-2,0 |

Образец для испытаний типа B используют для испытания полимерных композитов, армированных в поперечном направлении. Размеры образцов для испытаний типа B должны соответствовать требованиям, указанным в таблице 5. Боковые стороны каждого отдельного образца для испытаний должны быть параллельными в пределах 0,2 мм. |

Таблица 5 - Требования к размерам образцов для испытаний типа B

Обозначение параметра | Значение параметра, мм |

250 | |

150±1 | |

25,0±0,5 | |

h | 2,0±0,2 |

50±1 | |

L | 136 |

| |

0,5-2,0 | |

Примечание - Общая длина образцов для испытаний из намоточных панелей, равная 200 мм, является приемлемой, при этом длина накладок составляет 25 мм. | |

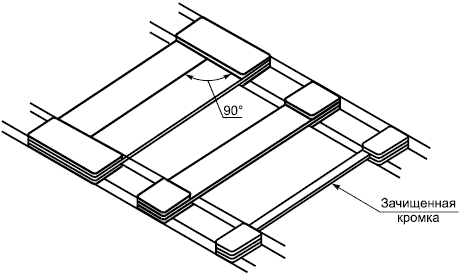

5.1.3 Подготовка образцов 5.1.3.1 В соответствии с ГОСТ 33345 - ГОСТ 33351, ГОСТ 33367, ГОСТ 33371, ГОСТ 33372 подготавливают панель, из которой вырезают образцы для испытаний согласно приложению A. Допускается вырезать образцы из плоских частей готовых изделий при контроле качества в процессе изготовления или при поставке. Механическую обработку проводят по ГОСТ 26277. 5.1.3.2 При испытании образцов типов 3, A и B используют накладки из ортогонально армированного стеклокомпозита. Направление укладки армирующего наполнителя на прилегающей к образцу поверхности накладок должно быть под углом ±45° к оси образца. Толщина накладок для образцов типа 3 должна соответствовать требованиям таблицы 3, для образцов типов A и B - таблицам 4 и 5 соответственно. Накладки должны иметь прямоугольную форму. Накладки приклеивают к образцам в соответствии с приложением А. |

Примечание - Такой способ может быть использован для отдельных образцов или их групп.

5.1.3.3 При использовании экстензометра на образец для испытаний наносят контрольные метки в соответствии с ГОСТ 11262.1.

5.1.4 Требования к внешнему виду образцов для испытаний

Требования к внешнему виду образцов для испытаний - по ГОСТ 11262.1.

5.1.5 Количество образцов для испытаний

Количество образцов для испытаний - по ГОСТ 11262.1.

5.2 Кондиционирование

Кондиционирование образцов для испытаний проводят в соответствии с ГОСТ 11262.1.

6 Проведение испытаний

6.1 Условия проведения испытаний

Условия проведения испытаний должны соответствовать требованиям ГОСТ 11262.1.

6.2 Определение линейных размеров образцов

Измеряют ширину и толщину образцов для испытаний в соответствии с ГОСТ 11262.1 с точностью до 0,01 мм.

6.3 Установка образцов в зажимах

Образцы для испытаний устанавливают в захватах в соответствии с ГОСТ 11262.1.

6.4 Предварительные напряжения

Задают предварительное напряжение по ГОСТ 11262.1.

6.5 Установка экстензометров/тензометров

Устанавливают экстензометры/тензометры в соответствии с ГОСТ 11262.1. Измерительную базу определяют с точностью до 1%.

6.6 Скорость испытания

6.6.1 Для образцов типа 1B скорость проведения испытаний должна быть следующей:

- 10 мм/мин при проведении периодических испытаний;

- 2 мм/мин при проведении квалификационных испытаний, измерении максимального удлинения и определении модуля упругости при растяжении.

6.6.2 Для образцов типов 2 и 3 скорость проведения испытаний должна быть следующей:

- 5 мм/мин при проведении периодических испытаний;

- 2 мм/мин при проведении квалификационных испытаний, измерении максимального удлинения и определении модуля упругости при растяжении.

6.6.3 Скорость проведения испытаний для образцов типа A должна составлять 2 мм/мин, а типа B - 1 мм/мин.

6.7 Запись данных

Во время проведения испытания записывают данные в соответствии с ГОСТ 11262.1.

7 Обработка результатов

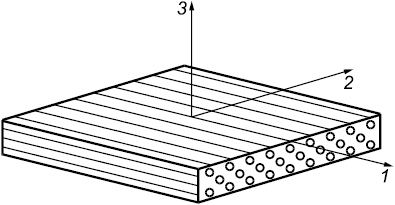

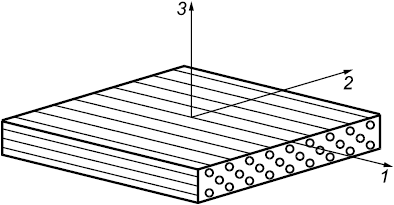

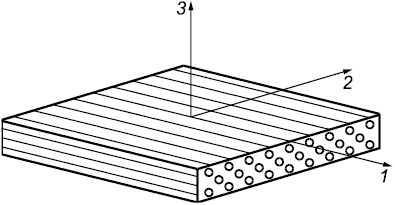

7.1 Обработка результатов - в соответствии с ГОСТ 11262.1. 7.2 Предел прочности - по ГОСТ 11262.1 (подраздел 10.1). Модуль упругости - по ГОСТ 11262.1 (подраздел 10.3). Коэффициент Пуассона - по ГОСТ 11262.1 (подраздел 10.4). Результаты округляют до трех значащих цифр. Примечания 1 Направление "1" определяют, исходя из характерных свойств структуры материала или технологического процесса, а направление "2" - перпендикулярно к направлению "1". 2 Для однонаправленно армированных полимерных композитов направление ориентации волокон определяют как направление "1", а перпендикулярное направление ориентации волокон - как направление "2". 3 Для изотропных и ортотропных полимерных композитов величину 4 Для изотропных и ортотропных полимерных композитов величину 5 Для изотропных и ортотропных полимерных композитов величину 6 Для изотропных и ортотропных полимерных композитов величину E для образцов в направлении "1" обозначают как Используемые значения относительной деформации при растяжении соответствуют 7 Для изотропных и ортотропных полимерных композитных материалов величину |

|

Рисунок 6 - Оси координат полимерного композита, армированного волокнами |

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего:

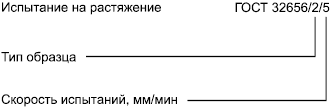

- ссылку на настоящий стандарт, тип образца и скорость испытаний в соответствии с рисунком 7;

|

Рисунок 7

- данные в соответствии с ГОСТ 11262.1.

Приложение A

(обязательное)

Подготовка образцов

A.1 Механическая обработка образцов

Необходимо соблюдать следующие меры предосторожности:

- избегать проведения испытаний в условиях сильного нагрева образца, рекомендуется применять охладитель. При использовании жидкого охладителя образцы просушивают сразу после механической обработки;

- поверхности образца не должны иметь дефектов механической обработки.

A.2 Подготовка образцов для испытаний с наклеиваемыми накладками

Порядок подготовки образцов для испытаний:

- вырезают из испытуемого материала лист, длина которого соответствует длине образцов, а ширина - общей ширине установленного количества образцов;

- для образцов из изотропных и ортотропных полимерных композитных материалов определяют направление "1" материала листа. Для образцов из полимерных композитных материалов, армированных однонаправленными волокнами, определяют среднюю ось волокон путем расслоения испытательной панели, проверкой волокон и повторением данной операции для нескольких волокон для подтверждения направления. Если расслоение не приводит к чистому краю вследствие разориентации нитей и слоев, лист не используют, если он не представляет конкретное изделие или результат конкретного технологического процесса;

- вырезают прямоугольные полоски для накладок требуемой длины и ширины и крепят их к панели следующим образом:

1) все поверхности нанесения клея продувают песком или обрабатывают наждачной бумагой при необходимости;

2) удаляют пыль и очищают растворителем поверхность;

3) приклеивают с помощью клея полоски вдоль концов панели параллельно друг другу и перпендикулярно направлению длины образцов, как показано на рисунке A.1.

Примечание - Рекомендуется применять пленочный клей с тонкой основой и сопротивлением сдвигу, превышающим 30 МПа. Желательно, чтобы используемый клей обладал эластичностью, а удлинение при разрыве превышало удлинение при разрыве испытуемого материала;

4) выдерживают склеиваемые части под давлением при температуре, рекомендованной изготовителем клея, в течение установленного времени;

5) разрезают панель вместе с полосками, образующими накладки, на образцы (см. рисунок A.1).

|

Рисунок A.1 - Панель с накладками для подготовки образцов

Приложение B

(справочное)

Центрирование образцов

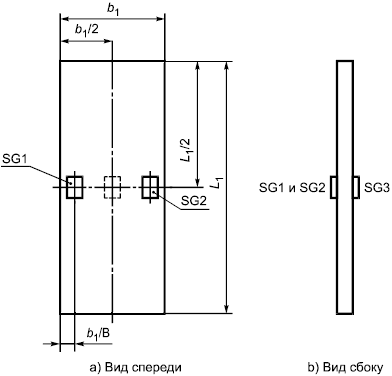

Проверяют центрирование машины для испытаний и образца для испытаний в центре измерительной базы с использованием пробного образца, откалиброванного после деформации и изготовленного из такого же материала, что и образец для испытаний. Используют устройство или процедуру, обеспечивающие позиционирование образцов в захватах воспроизводимым образом. Калибруют пробный образец после деформации, как показано на рисунке B.1, прикрепляя два тензометра (SG1, SG2) к одной стороне пробного образца на расстоянии от края, приблизительно равном одной восьмой от его ширины, в центре между выступами, а также третий тензометр (SG3) на центральной линии противоположной стороны посередине между накладками.

|

Рисунок B.1 - Расположение тензодатчиков (SG1, SG2 и SG3) для проверки центрирования системы

Сравнивают показания тензометров в средней точке диапазона деформаций, применяемого для определения модуля Юнга, а именно для значения деформации 0,0015 (см. 4.6). Деформацию изгиба в направлении ширины и толщины

, %, рассчитывают по формулам:

![]() , (B.1)

, (B.1)

где - деформация, измеренная тензодатчиком SG1;

- деформация, измеренная тензодатчиком SG2;

вычисляют по формуле

![]() , (B.2)

, (B.2)

где - деформация, измеренная тензодатчиком SG3;

![]() . (B.3)

. (B.3)

Деформация изгиба должна соответствовать неравенству

![]() %. (B.4)

%. (B.4)

Примечания

1 Установка дополнительных тензодатчиков вблизи захватов необходима для полной проверки всех возможных источников неточного совмещения.

2 Центрирование отдельных образцов может быть проверено по ширине с помощью прикрепляемого экстензометра, считывающего продольную деформацию для каждого края образца.

Приложение ДА

(справочное)

Положения ISO 527-4, которые приняты в настоящем стандарте с модификацией их содержания

ДА.1 Область определения

1.1 В настоящей части международного стандарта ISO 527 устанавливают условия испытаний для определения механических свойств при растяжении изотропных и ортотропных пластичных композитных материалов, армированных волокнами, основанных на общих принципах, приведенных в части 1.

Материалы, армированные однонаправленными волокнами, рассматривают в части 5.

1.2 См. международный стандарт ISO 527-1, пункт 1.2.

1.3 Рассматриваемый метод испытаний распространяется на следующие материалы:

- термореактивные и термопластичные композиционные материалы, армированные волокнами, включающие арматуры с неоднонаправленными волокнами, например арматурные сетки, тканые сетки, тканые ровинги, рубленные пряди, комбинации таких арматур, гибридные волокна, ровинги, короткие или измельченные волокна или предварительно пропитанные материалы (препреги) (что касается непосредственно литьевых образцов, см. образец 1A, рассматриваемый в международном стандарте ISO 527-2:1993);

- комбинации перечисленных выше арматур с арматурами из однонаправленных волокон и материалы, армированные многонаправленными волокнами, сконструированные из однонаправленных слоев при условии, что такие слоистые материалы являются симметричными (что касается материалов с полностью или в основном однонаправленными арматурами, см. международный стандарт ISO 527-5);

- готовые изделия, изготовленные из этих материалов.

Рассматриваемые арматурные волокна включают стекловолокна, углеродные волокна, арамидные волокна и другие аналогичные волокна.

1.4 Данный метод испытаний применяют с использованием образцов, получаемых путем механической обработки из испытательных панелей, изготовленных в соответствии с международным стандартом ISO 1268 или аналогичными способами, или с использованием образцов, полученных из готовой продукции и полуфабрикатов, с соответствующими плоскими поверхностями.

1.5 См. международный стандарт ISO 527-1, пункт 1.5.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 3.7.1, и в целях соблюдения принятой терминологии.

ДА.2 Аппаратура

См. международный стандарт ISO 527-1, раздел 5, за исключением следующего. Микрометр или равноценный ему прибор (см. пункт 5.2.1) должен считывать показания с точностью не менее 0,01 мм. Микрометр должен иметь концевой сферический наконечник соответствующего размера для проведения измерений на неровных поверхностях и плоский измерительный наконечник для проведения измерений на плоских, гладких (например, механически обработанных) поверхностях.

Пункт 5.2.2 не применяют.

Примечание - Рекомендуется, чтобы центрирование образца и загрузочной цепи проверялось в соответствии с приложением B.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.6.

ДА.3 Образцы для испытаний

В настоящей части международного стандарта ISO 527 используют три типа образцов, приведенных на рисунке 3 (образец типа 1B) и рисунке 4 (образцы типов 2 и 3).

Образец типа 1B используют для испытаний термопластичных материалов, армированных волокнами. Такие образцы также используют для испытаний термореактивных пластмасс, армированных волокнами, при их разрушении внутри измерительной базы. Образцы типа 1B не используют для испытаний материалов, армированных многонаправленными, непрерывными волокнами.

Образцы типа 2 (прямоугольные без концевых выступов) и типа 3 (прямоугольные с наклеиваемыми концевыми выступами) используют для испытаний термореактивных пластмасс и термопластичных материалов. Образцы с ненаклеиваемыми концевыми выступами считают образцами типа 2.

Рекомендуемая ширина образцов типов 2 и 3 составляет 25 мм, однако возможно использование образцов шириной 50 мм и более при низкой прочности на растяжения из-за используемой арматуры особого типа.

Толщина образцов типов 2 и 3 должна составлять от 2 до 10 мм.

Для выбора типа образцов для испытаний проводят испытания образцов для испытаний типа 2, при невозможности проведения испытаний или при неудовлетворительных результатах (например, скольжение образца или разрушение в захватах) используют образцы для испытаний типа 3.

В случае материалов, изготовленных методом прямого прессования, толщина концевых частей образцов любого типа должна быть в пределах 2% от среднего значения.

|

Размеры в миллиметрах | ||

Общая длина |

| |

Длина узкой параллельной части | 60±0,5 | |

R | Радиус |

|

Ширина на концах | 20±0,2 | |

Ширина узкой части | 10±0,2 | |

h | Толщина | 2-10 |

Измерительная база (рекомендуется для экстензометров) | 50±0,5 | |

L | Исходное расстояние между захватами | 115±1 |

Примечания

1 Требования к качеству и параллельности образца установлены в разделе 6.

2 Для некоторых материалов длина выступов может быть увеличена (например, =200 мм) для предотвращения разрушения или скольжения образца в зажимах.

3 Толщина 4 мм позволяет получить образцы, идентичные образцу типа 1В, описанному в международных стандартах ISO 527-2 и ISO 3167:1993.

Рисунок 3 - Образец типа 1В

|

|

Размеры в миллиметрах | |||

Тип 2 | Тип 1 | ||

Общая длина |

|

| |

Расстояние между концевыми выступами | - | 150±1 | |

Ширина | 25±0,5 или 50±0,5 | 25±0,5 или 50±0,5 | |

h | Толщина | 2-10 | 2-10 |

Измерительная база (рекомендуется для экстензометров) | 50±1 | 50±1 | |

L | Исходное расстояние между захватами | 150±1 | 136 (номинальное) |

Длина концевых выступов | - |

| |

Толщина концевых выступов | - | 1-3 | |

D | Диаметр центрирующих отверстий | 3±0,25 | 3±0,25 |

Примечание - Требования к качеству и параллельности образца установлены в разделе 6.

Рисунок 4 - Образцы типов 2 и 3

6.2 Подготовка образцов

6.2.1 Общие положения

В случае литьевых и слоистых материалов подготовьте панель в соответствии с международным стандартом ISO 1268 или другой установленной/согласованной процедурой. Вырезают из панели отдельные образцы или группы образцов для образцов типа 3 (см. приложение A).

В случае готовых изделий (например, для контроля качества в процессе изготовления или при поставке) берут образцы из плоских частей.

Параметры механической обработки образцов установлены в международном стандарте ISO 2818. Дополнительные руководящие указания по вырезанию образцов приведены в приложении A.

6.2.2 Концевые выступы (для образцов типа 3)

Концы образца должны быть укреплены концевыми выступами, предпочтительно изготовленными из перекрестно-армированного слоистого материала или слоистого материала с тканевыми стекловолокнами/смолой, при этом волокна должны быть направлены под углом ±45° к оси образца. Толщина выступа должна составлять от 1 до 3 мм с углом выступа 90° (т.е. выступ не конический).

Допускают альтернативные конструкции выступов, однако перед их использованием необходимо показать, что они обладают по меньшей мере равноценной прочностью и характеризуются небольшим коэффициентом вариации (см. международные стандарты ISO 527-1, пункт 10.5, и ISO 5334-1), чем в случае использования рекомендованных выступов. Возможные альтернативные варианты включают выступы, изготовленные из испытуемого материала, механически закрепленные выступы, ненаклеиваемые выступы, изготовленные из грубого материала (например, из наждачной бумаги, и использование шероховатых граней захвата).

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.7.

ДА.4 Расчет и представление результатов

См. международный стандарт ISO 527-1, раздел 10, за исключением того, что используются определения, данные в разделе 4 настоящей части международного стандарта ISO 527, и значения деформаций записывают до третьей значащей цифры.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.9.

Приложение ДБ

(справочное)

Положения ISO 527-5, которые приняты в настоящем стандарте с модификацией их содержания

ДБ.1 Область определения

1.1 В настоящей части международного стандарта ISO 527 устанавливают условия испытаний для определения механических свойств при растяжении пластичных композитных материалов, армированных однонаправленными волокнами, основанных на общих принципах, приведенных в части 1.

1.2 См. ISO 527-1, пункт 1.2.

1.3 Рассматриваемый метод испытаний распространяется на все системы полимерных матриц, армированных однонаправленными волокнами, которые отвечают требованиям, включая характер разрывов, установленным в настоящей части международного стандарта ISO 527.

Метод распространяется на композиционные материалы с термопластичными или термореактивными матрицами, включая предварительно пропитанные материалы (препреги). В рассматриваемых арматурах используют углеродные волокна, арамидные волокна и другие аналогичные волокна. Геометрия арматур включает однонаправленные (т.е. полностью выровненные) волокна и ровинги, а также однонаправленные тканые волокна и ленты.

Рассматриваемый метод обычно не распространяется на материалы с волокнами различной ориентации, состоящие из нескольких однонаправленных слоев, ориентированных под разными углами (см. ISO 527-4).

1.4 Данный метод испытаний применяют с использованием образцов одного из двух типов в зависимости от направления приложенного напряжения относительно направления волокон (см. раздел 6).

1.5 См. ISO 527-1, пункт 1.5.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 3.7.1, и в целях соблюдения принятой терминологии.

ДБ.2 Аппаратура

См. ISO 527-1, раздел 5, за исключением следующего.

Микрометр или равноценный ему прибор (см. пункт 5.2.1) должен считывать показания с точностью не менее 0,01 мм. Микрометр должен иметь концевой сферический наконечник соответствующего размера для проведения измерений на неровных поверхностях и плоский измерительный наконечник для проведения измерений на плоских, гладких (например, механически обработанных) поверхностях.

Пункт 5.2.2 не применяют.

Давление, создаваемое захватами (см. пункт 5.1.3), должно быть достаточным только для предотвращения скольжения образца в захвате при приложении разрушающей нагрузки. Чрезмерное давление, создаваемое захватом, может приводить к дроблению образца вследствие низкой прочности испытуемых материалов в поперечном направлении. Рекомендуется использовать гидравлические захваты, которые могут устанавливать постоянное давление.

При использовании тензодатчиков, приклеиваемых к образцу, ошибки, связанные с поперечным воздействием на тензодатчик, оказывают намного большее влияние для анизотропных композиционных материалов, чем для изотропных металлов. Для точного измерения коэффициента Пуассона это воздействие следует учитывать.

Примечание - Рекомендуется, чтобы центрирование образца и загрузочной цепи проверялось в соответствии с приложением B.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.6.

ДБ.3 Образцы для испытаний

6.1 Форма и размеры

В настоящей части международного стандарта ISO 527 используют образцы двух типов в зависимости от направления испытаний относительно направления волокон, как показано на рисунке 3.

6.1.1 Образец типа A (для продольного направления)

Образцы типа A должны иметь ширину (15±0,5) мм, общую длину 250 мм и толщину (1±0,2) мм. Боковые стороны каждого отдельного образца должны быть параллельными в пределах 0,2 мм.

6.1.2 Образец типа B (для поперечного направления)

Образцы типа В должны иметь ширину (25±0,5) мм, общую длину 250 мм и толщину (2±0,2) мм. Боковые стороны каждого отдельного образца должны быть параллельными в пределах 0,2 мм.

Для образцов типа В, взятых из намоточных панелей, подготовленных в соответствии с ISO 9291, длина образца, равная 200 мм, является приемлемой.

|

Размеры в миллиметрах | |||

Тип A | Тип B | ||

Общая длина |

|

| |

Расстояние между концевыми выступами | 150±1 | 150±1 | |

Ширина | 15±0,5 | 25±0,5 | |

h | Толщина | 1±0,2 | 2±0,2 |

Измерительная база (рекомендуется для экстензометров) | 50±1 | 50±1 | |

L | Исходное расстояние между захватами | 136 | 136 |

Длина концевых выступов |

|

| |

Толщина концевых выступов | 0,5-2 | 0,5-2 |

Примечания

1 Требования к качеству и параллельности образца установлены в разделе 6.

2 Для образцов, взятых из намоточных панелей, изготовленных по ISO 9291, общая длина образца, равная 200 мм, является приемлемой, при этом длина концевых выступов составляет 25 мм.

Рисунок 3 - Образцы типов A и B

6.2 Подготовка образцов

6.2.1 Общие положения

В случае литьевых и слоистых материалов изготавливают панель по ISO 1268 или другой установленной/ согласованной процедурой. Вырезают из испытательной панели отдельные образцы или группы образцов (см. приложение A).

В случае готовых изделий (например, для контроля качества в процессе изготовления или при поставке) берут образцы из плоских частей.

Параметры механической обработки образцов установлены в ISO 2818. Дополнительные руководящие указания по вырезанию образцов приведены в приложении A.

6.2.2 Концевые выступы

Концы образца должны быть укреплены концевыми выступами, предпочтительно изготовленными из перекрестно-армированного слоистого материала или из слоистого материала с тканевыми стекловолокнами/смолой, при этом волокна должны быть направлены под углом ±45° к оси образца. Толщина выступа составляет от 0,5 до 2 мм с углом ориентации выступа 90° (т.е. выступ не конический).

Допускают альтернативные конструкции выступов, однако перед их использованием необходимо показать, что они обладают по меньшей мере равноценной прочностью и характеризуются небольшим коэффициентом вариации (см. международные стандарты ISO 527-1, пункт 10.5, и ISO 5334-1), чем в случае использования рекомендованных выступов. Возможные альтернативные варианты включают выступы, изготовленные из испытуемого материала, механически закрепленные выступы, ненакпеиваемые выступы, изготовленные из грубого материала (например, из наждачной бумаги и использование шероховатых граней захвата).

Если испытания проводят на ненаклеиваемых образцах, расстояние между захватами должно быть таким же, как расстояние между выступами, изготовленными из грубого материала.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.7.

ДБ.4 Расчет и представление результатов

См. ISO 527-1, раздел 10, за исключением того, что используются определения, данные в разделе 4 настоящей части международного стандарта ISO 527, и значения деформаций записывают до третьей значащей цифры.

Примечание - Данный раздел международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5, пункт 7.9.9.

Приложение ДВ

(справочное)

Положения международного стандарта ISO 527-4, которые не включены в настоящий стандарт

ДВ.1 Определения

В настоящей части международного стандарта ISO 527 применены следующие термины с соответствующими определениями.

4.1 измерительная база: См. ISO 527-1, пункт 4.1.

4.2 скорость испытаний: См. ISO 527-1, пункт 4.2.

4.3 напряжение при растяжении, (техническое): См. ISO 527-1, пункт 4.3, за исключением того, что величину

для образцов в направлении "1" обозначают как

, а для образцов в направлении "2" - как

.

4.3.1 прочность на растяжение : См. ISO 527-1, пункт 4.3.3, за исключением того, что величину

для образцов в направлении "1" обозначают как

, а для образцов в направлении "2" - как

.

4.4 деформация растяжения : См. ISO 527-1, пункт 4.3.3, за исключением того, что величину

для образцов в направлении "1" обозначают как

, а для образцов в направлении "2" - как

.

Деформацию растяжения выражают безразмерным отношением или в процентах.

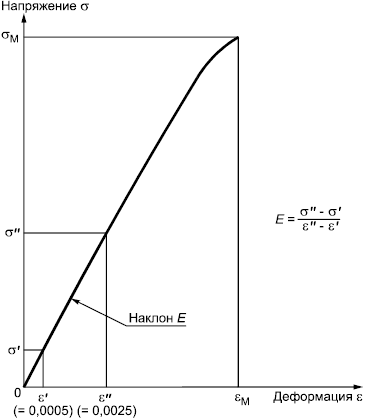

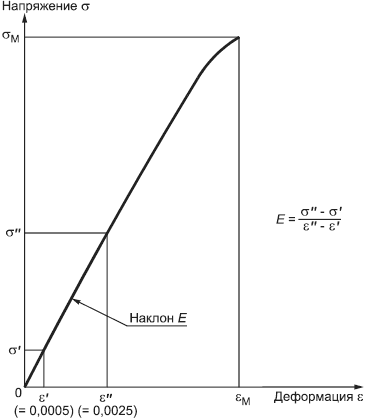

4.5 модуль упругости при растяжении; модуль Юнга E: См. ISO 527-1, пункт 4.6, за исключением того, что величину E для образцов типа А обозначают как , а для образцов типа B - как

.

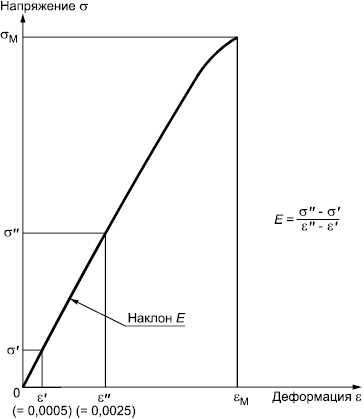

Используемые значения деформации приведены в ISO 527-1, пункт 4.6, а именно =0,0005 и

=0,0025 (см. рисунок 1), если не применяют альтернативные значения, установленные в нормативном документе или технической документации на материал.

4.6 коэффициент Пуассона : См. ISO 527-1, пункт 4.7, за исключением того, что величину

для образцов типа A обозначают как

, а величину

- как

, при этом используются координаты, показанные на рисунке 2. Величину

для образцов типа B обозначают как

, а величину

- как

.

Примечания

1 Направление "1" также называют направлением под углом 0° или продольным направлением, а направление "2" - направлением под углом 90° или поперечным направлением.

|

Рисунок 1 - Кривая "напряжение- деформация"

2 Для материалов с однонаправленными волокнами, рассматриваемых в части 5 настоящего международного стандарта, направление, параллельное волокнам, определяется как направление "1", а направление, перпендикулярное к волокнам (в плоскости волокон), - как направление "2".

|

Рисунок 2 - Оси симметрии пластичного композитного материала, армированного волокнами

ДВ.2 Анизотропия

Свойства пластичных композитных материалов, армированных волокнами, часто изменяют в зависимости от направления в плоскости листа (анизотропия). По этой причине рекомендуется подготовить две группы испытательных образцов, главные оси которых расположены параллельно и перпендикулярно, соответственно направлению некоторой характеристики, которую определяют на основе структуры материала или способа его изготовления (см. пункт 4.8).

ДВ.3 Сходимость

Сходимость данного метода испытаний не определялась по причине отсутствия межлабораторных данных. Когда будут получены данные межлабораторных испытаний, в следующем издании будут добавлены данные по сходимости метода.

Данные по сходимости зависят от конкретных комбинаций волокон и матриц.

Приложение ДГ

(справочное)

Положения международного стандарта ISO 527-5, которые не включены в настоящий стандарт

ДГ.1 Определения

В настоящей части международного стандарта ISO 527 применены следующие термины с соответствующими определениями.

4.1 измерительная база: См. ISO 527-1, пункт 4.1.

4.2 скорость испытаний: См. ISO 527-1, пункт 4.2.

4.3 напряжение при растяжении (техническое): См. ISO 527-1, пункт 4.3, за исключением того, что величину

для образцов типа A обозначают как

, а для образцов типа B - как

(см. раздел 6, в котором рассматривают образцы типов A и B).

4.3.1 прочность на растяжение : См. ISO 527-1, пункт 4.3.3, за исключением того, что величину

для образцов типа A обозначают как

, а для образцов типа B - как

.

4.4 деформация растяжения : Увеличение длины в расчете на единичную длину исходной измерительной базы. Для образца типа A величину

обозначают как

, а для образцов типа B - как

.

Деформацию растяжения выражают безразмерным отношением или в процентах.

4.5 деформация растяжения, соответствующая пределу прочности на разрыв; деформация разрушения при растяжении : Деформация растяжения в точке, соответствующей пределу прочности образца на разрыв.

Величину для образцов в направлении "1" обозначают как

, а для образцов в направлении "2" - как

.

Указанную деформацию растяжения выражают безразмерным отношением или в процентах.

4.6 модуль упругости при растяжении; модуль Юнга E: См. ISO 527-1, пункт 4.6, за исключением того, что величину E для образцов типа A обозначают как , а для образцов типа B - как

.

Используемые значения деформации приведены в международном стандарте ISO 527-1, пункт 4.6, а именно =0,0005 и

=0,0025 (см. рисунок 1), если не применяют альтернативные значения, установленные в нормативном документе или технической документации на материал.

4.7 коэффициент Пуассона : См. ISO 527-1, пункт 4.7, за исключением того, что величину

для образцов типа A обозначают как

, а величину

- как

, при этом используют координаты, показанные на рисунке 2. Величину

, для образцов типа B обозначают как

, а величину

- как

.

4.8 оси координат образца: направление "1" обычно определяют в терминах характерных свойств структуры материала или технологического процесса, например, как направление длины в технологических процессах непрерывного изготовления листов (см. рисунок 2). Направление "2" перпендикулярно направлению "1".

Примечания

1 Направление "1" также называют направлением под углом 0° или продольным направлением, а направление "2" - направлением под углом 90° или поперечным направлением.

2 Для материалов с однонаправленными волокнами, рассматриваемых в части 5 настоящего международного стандарта, направление, параллельное волокнам, определяют как направление "1", а направление, перпендикулярное волокнам (в плоскости волокон), - как направление "2".

|

Рисунок 1 - Кривая "напряжение - деформация"

|

Рисунок 2 - Оси симметрии пластичного композитного материала, армированного волокнами

ДГ.2 Сходимость

Сходимость данного метода испытаний не определялась по причине отсутствия межлабораторных данных. Когда будут получены данные межлабораторных испытаний, в следующем издании будут добавлены данные по сходимости метода.

Приложение ДД

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов

Таблица ДД.1

Структура межгосударственного стандарта | Структура международного стандарта ISO 527-4:1997 | Структура международного стандарта ISO 527-5:2009 | |||||||

Раздел | Под- | Пункт | Подпункт | Раздел | Под- | Пункт | Раздел | Под- | Пункт |

- | 3 | - | - | 3 | - | - | |||

3 | - | - | - | 4 | - | - | 4 | - | - |

4 | - | - | - | 5 | - | - | 5 | - | - |

5 | 5.1 | 5.1.1 | - | 6 | 6.1 | - | 6 | - | |

5.1.2 | - | - | 6.1 | 6.1.1, 6.1.2 | |||||

5.1.3 | 5.1.3.1, 5.1.3.2 | 6.2 | 6.2.1- | 6.2 | 6.2.1 | ||||

5.1.3.3 | 6.3 | - | 6.3 | - | |||||

5.1.4 | - | 6.4 | - | 6.4 | - | ||||

- | 6.5 | - | - | ||||||

5.1.5 | - | 7 | - | - | 7 | - | - | ||

5.2 | - | - | 8 | - | - | 8 | - | - | |

6 | 6.1-6.7 | - | - | 9 | 9.1-9.7 | 9 | 9.1-9.7 | - | |

7 | 7.1-7.2 | - | - | 10 | 10 | ||||

- | - | - | - | 11 | 11 | ||||

8 | - | - | - | 12 | 12 | ||||

Приложения | A, B | Приложения | A, B | Приложения | A, B | ||||

ДА-ДЕ | - | - | |||||||

Примечания 1 Сопоставление структур стандартов приведено, начиная с раздела 3, так как предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. 2 Структура настоящего стандарта изменена относительно примененного международного стандарта для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подраздел 7.9). 3 Внесены дополнительные приложения ДА-ДЕ в соответствии с требованиями, установленными к оформлению межгосударственного стандарта, модифицированного по отношению к международному стандарту. | |||||||||

Приложение ДЕ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах

Таблица ДЕ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 6507-90 | - | * |

ГОСТ 26277-84 | NEQ | ISO 2818:1994 "Пластмассы. Приготовление образцов для испытаний с помощью механической обработки" |

ГОСТ 32794-2014 | - | * |

ГОСТ 33345-2015 | MOD | ISO 1268-1:2001 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 1. Общие условия" |

ГОСТ 33346-2015 | MOD | ISO 1268-2:2001 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 2. Контактное формование и напыление" |

ГОСТ 33347-2015 | MOD | ISO 1268-3:2000 "Композиты полимерные, армированные волокном. Методы изготовления пластин для испытаний. Часть 3. Прессование" |

ГОСТ 33348-2015 | MOD | ISO 1268-4:2005 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 4. Формование из препрегов" |

ГОСТ 33349-2015 | MOD | ISO 1268-5:2001 "Композиты полимерные, армированные волокном. Методы изготовления пластин для испытаний. Часть 5. Намотка" |

ГОСТ 33350-2015 | MOD | ISO 1268-7:2001 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 7. Литьевое прессование смол" |

ГОСТ 33351-2015 | MOD | ISO 1268-10:2005 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 10. Инжекция премиксов (ВМС) и других формовочных материалов, наполненных длинноволокнистым армирующим материалом. Общие принципы и формование универсальных образцов для испытаний" |

ГОСТ 33367-2015 | MOD | ISO 1268-8:2004 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 8. Формование листовых препрегов (SMC) и премиксов (BMC)" |

ГОСТ 33371-2015 | MOD | ISO 1268-6:2002 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 6. Пултрузия" |

ГОСТ 33372-2015 | MOD | ISO 1268-9:2003 "Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 9. Формование GMT/STC" |

ГОСТ 11262.1-2017 | MOD | ISO 527-1:2012 "Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы" |

* Соответствующий международный стандарт отсутствует. Примечания - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

УДК 678.5.001.4:006.354 | МКС 83.120 | MOD |

Ключевые слова: композиты полимерные, методы испытаний, испытания на растяжение | ||

Редакция документа с учетом

изменений и дополнений подготовлена