ГОСТ Р 57745-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Определение предела прочности при межслойном сдвиге ламинатов методом короткой балки

Polymer composites. Determination of plane shear strength of laminates by short-beam method

ОКС 83.120

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 октября 2017 г. N 1288-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д2344/Д2344 М-13* "Стандартный метод испытания для определения прочности композиционных материалов с полимерной матрицей и их слоистых материалов методом короткой балки" (ASTM D2344/D2344 М-13 "Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

Дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме раздела 5 "Оборудование" и документов, отмеченных в разделах "Предисловие" и 2 "Нормативные ссылки" знаком "**". - .

При этом в настоящий стандарт не включены разделы 5, 6, 9, 14, подпункты 1.3, 1.4 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные пункты (разделы) носят справочный характер. Указанные разделы и подпункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Изменения отдельных фраз (слов, значений показателей, ссылок) выделены в тексте курсивом.

Внесение указанных технических отклонений связано с особенностями российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДВ.

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими национальными или межгосударственными стандартами. Сведения о соответствии ссылочных межгосударственных и национальных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композиты, армированные непрерывными или рублеными высокомодульными волокнами, структура которых сбалансирована и симметрична относительно их срединной плоскости и устанавливает метод определения предела прочности при межслойном сдвиге ламинатов. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 14359-69** Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 28840** Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения В настоящем стандарте применены термины по ГОСТ 32794. Примечание - См. ДА.2 (приложение ДА). |

4 Сущность метода

Сущность метода заключается в том, что образец, свободно лежащий на двух опорах, нагружают в середине между опорами до разрушения, вызванного межслойным сдвигом.

5 Оборудование

5.1 Испытания проводят на универсальной испытательной машине по ГОСТ 28840, обеспечивающей нагружение образцов с заданной постоянной скоростью перемещения активного захвата и измерение нагрузки с погрешностью не более 1% измеряемой величины.

5.1.1 Испытательная машина должна быть снабжена траверсой, по которой могут перемещаться две опоры, и наконечником, создающим нагрузку. 5.1.2 Наконечник и опоры должны иметь цилиндрическую форму длиной (6,0±0,5) мм, диаметром (3,0±0,4) мм и твердостью от 60 до 62 HRC. Ширина опор и наконечников должна быть не менее чем на 4 мм более ширины образцов. 5.2 Микрометр по ГОСТ 6507 со сферической измерительной поверхностью, номинальным диаметром от 4 до 5 мм, обеспечивающий измерение ширины и толщины образца с погрешностью не более ±0,002 мм. 5.3 Микрометр по ГОСТ 6507 с плоской измерительной поверхностью для измерения длины образца и погрешностью не более ±0,1 мм. 5.4 Для испытаний и кондиционирования образцов в заданных условиях применяют климатические камеры, обеспечивающие поддержание постоянной относительной влажности с точностью ±3% и заданной температуры с точностью ±3°C. Примечание - См. ДА.3 (приложение ДА). |

6 Подготовка к проведению испытаний

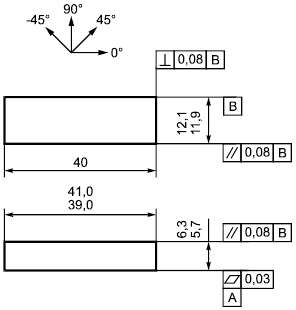

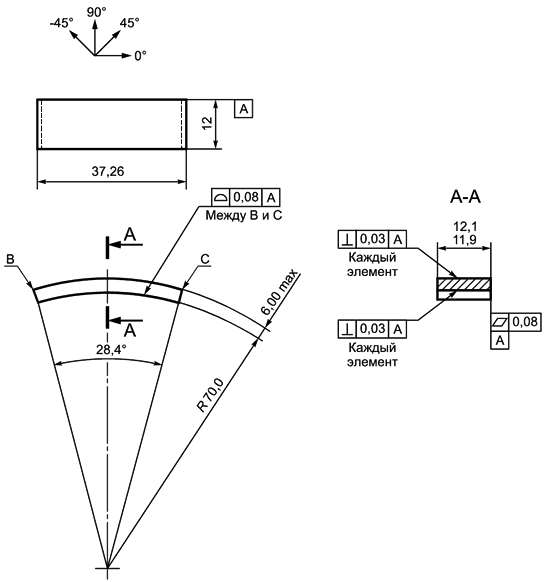

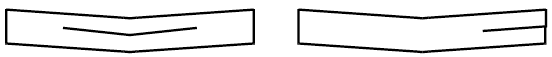

6.1 Подготовка образцов 6.1.1 Для определения предела прочности при межслойном сдвиге ламинатов используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие. 6.1.2 Образцы изготовляют методом механической обработкой по ГОСТ Р 56813. 6.1.3 Для испытаний применяют образцы, форма и размеры которых приведены на рисунках 1 и 2. |

|

Рисунок 1 - Плоский образец

|

Рисунок 2 - Изогнутый образец

6.1.4 Длину образца, толщина которого отличается от указанной, |

![]() , (1)

, (1)

где h - толщина образца, мм.

Ширину образца, толщина которого отличается от указанной, b, мм, вычисляют по формуле |

![]() . (2)

. (2)

Не допускается использовать образцы толщиной менее 2 мм. 6.1.5 Для образцов в виде изогнутой балки рекомендуется, чтобы дуга не превышала 30°. За длину изогнутого образца принимают минимальную длину хорды. 6.1.6 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о материале, из которого образец был получен. Маркировка должна быть сохранена в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом. Примечание - См. ДА.4 (приложение ДА). |

6.2 Условия кондиционирования, хранения и испытаний

6.2.1 Кондиционируют образцы по ГОСТ Р 56762, если иное не установлено в нормативном документе или технической документации на изделие.

6.2.2 Образцы хранят и испытывают при температуре (23±3)°C и относительной влажности (50±10)%, если иное не установлено в нормативном документе или технической документации на изделие.

7 Проведение испытаний

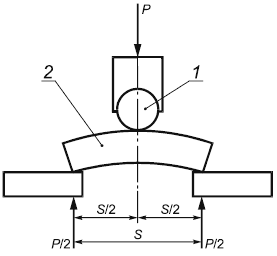

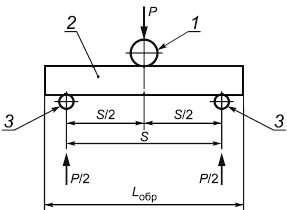

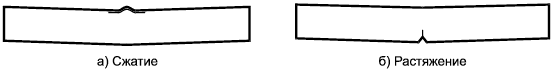

7.1 Микрометром (см. 5.2) измеряют ширину и толщину в середине образца. 7.2 Микрометром (см. 5.3) измеряют длину образца. 7.3 Устанавливают расстояние между опорами S, равное (4h±0,3) мм, при этом расстояние между опорами и наконечником должно составлять (S/2±0,3) мм. 7.4 Образец устанавливают на опоры широкой стороной, как показано на рисунках 3 или 4, таким образом, чтобы его середина располагалась по центру между опорами, а его продольная ось была перпендикулярна наконечнику. |

|

1 - наконечник; 2 - образец; P - нагрузка; S - длина пролета

Рисунок 3 - Схема испытаний для изогнутого образца

|

1 - наконечник; 2 - образец; 3 - опоры; P - нагрузка; S - длина пролета; - длина образца

Рисунок 4 - Схема испытаний для плоского образца

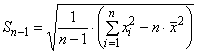

7.5 Устанавливают скорость перемещения наконечника равную 1 мм/мин и нагружают образец до тех пор, пока не произойдет падение нагрузки на 30% либо разрушение образца на две части, либо перемещение наконечника превысило номинальную толщину образца, в зависимости от того какое из этих событий произойдет раньше. 7.6 Записывают значения нагрузки в зависимости от перемещения наконечника и значение максимальной нагрузки. 7.7 Если разрушение образца соответствует одному из типов, приведенных на рисунке А.2-А.3 (приложение А), результаты испытаний не учитывают и проводят повторные испытания на новом образце. Примечание - См. ДА.5 (приложение ДА). |

8 Обработка результатов

8.1 Предел прочности при межслойном сдвиге , МПа, вычисляют по формуле

![]() , (3)

, (3)

где - максимальная нагрузка, Н;

b - ширина образца, мм;

h - толщина образца, мм.

8.2 Среднее арифметическое значение предела прочности при межслойном сдвиге , МПа, вычисляют по ГОСТ 14359-69 (подраздел 4.3).

8.3 Стандартное отклонение предела прочности при межслойном сдвиге S, МПа, вычисляют по формуле

, (4)

, (4)

где n - число наблюдений;

- предел прочности при межслойном сдвиге ламинатов

-го значения, МПа.

8.4 Коэффициент вариации предела прочности при межслойном сдвиге , %, вычисляют по ГОСТ 14359-69 (подраздел 4.6).

9 Протокол испытаний

Результаты испытаний заносят в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - вид образца: плоский или изогнутый; - описание испытуемого материала, включая: тип матрицы, тип армирующего наполнителя, форму армирующего наполнителя, диаметр армирующего волокна, поверхностную плотность армирующего наполнителя, содержание армирующего наполнителя и летучих веществ и т.д.; - процедуру изготовления образца; - ориентацию слоев и порядок выкладки образца; - среднее значение толщины слоя образца; - сведения об используемом оборудовании; - длину, ширину, толщину каждого образца; - условия кондиционирования; - условия испытаний; - число образцов; - скорость испытаний; - значение максимальной нагрузки; - предел прочности при межслойном сдвиге для каждого образца, среднее арифметическое значение, стандартное отклонение и коэффициент вариации; - график зависимости нагрузки от смещения наконечника для каждого образца; - тип разрушения образца, примеры которых показаны на рисунках А.1-А.3 (приложение А); - дату проведения испытаний. Примечание - См. ДА.6 (приложение ДА). |

Приложение А

(обязательное)

Примеры разрушений образца

|

Рисунок А.1 - Межслойный сдвиг

|

Рисунок А.2 - Изгиб

|

Рисунок А.3 - Деформация

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1 Область применения

1.1 Данный метод испытаний определяет прочность короткой балки высокомодульных волокнистых композиционных материалов. Образцом является короткая балка, полученная механическим способом из изогнутого или плоского слоистого материала до 6,00 мм [0,25 дюйм] в толщину. Балку нагружают при трехточечном изгибе.

1.2 Применение данного метода испытаний ограничено непрерывно или прерывисто армированными волокнами композитных материалов с полимерной матрицей, для которых упругие свойства сбалансированы и симметричны относительно продольной оси балки.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

Терминология

3.1 Определения. Терминология АСТМ Д3878 определяет термины, относящиеся к высокомодульным волокнам и их композиционным материалам. Терминология АСТМ Д883 определяет термины, относящиеся к пластмассам. Терминология АСТМ Е6 определяет термины, относящиеся к механическим испытаниям. Терминология АСТМ Е456 и АСТМ Е177 определяют термины, относящиеся к статистике. В случае противоречия между определениями терминология АСТМ Д3878 должна иметь приоритет над другими документами.

3.2 Определения терминов, относящихся к настоящему стандарту:

3.2.1 сбалансированный слоистый материал - непрерывно армированный волокном слоистый материал, в котором каждый слой +, измеренный по отношению коси симметрии слоистого материала, уравновешивается слоем -

того же материала (например, [0/+45/-45/+45/-45/0]).

3.2.2 прочность короткой балки - касательное напряжение, рассчитанное в уравнении (1), образующееся в средней плоскости образца в случае разрушения, указанного в п.11.6.

3.2.2.1 пояснение - сдвиг является доминирующей прикладываемой нагрузкой в данном методе испытаний, внутренние напряжения сложны, и могут происходить разнообразные виды разрушений. Все упругие решения показали недостатки классической теории балки для определения напряженного состояния в конфигурации короткой балки. Данные решения показывают, что параболическое распределение касательных напряжений, согласно уравнению (1) происходит только, и то не точно, на плоскостях на середине между нагружающим валиком и опорными точками. Вдали от этих плоскостей распределения напряжений становятся несимметричными, с возникновением пиковых напряжений вблизи нагружающего валика и опорных точек. Особое значение имеет напряженное состояние вблизи нагружающего валика, в котором тяжелая концентрация касательных напряжений в сочетании с поперечными сжимающими напряжениями и сжимающими напряжениями в плоскости, как было показано, инициирует разрушение. Тем не менее для более пластичных матриц пластическое течение может облегчить ситуацию под нагружающим валиком и сделать возможным возникновение других видов разрушения, таких как растяжение волокна нижней поверхности. Следовательно, если межслоевое разрушение в средней плоскости не наблюдалось четко, прочность короткой балки, определяемая с использованием данного метода испытаний, не может быть отнесена к сдвиговому свойству, а использование уравнения (1) не даст точное значение предела прочности при сдвиге.

3.2.3 симметричный слоистый материал - непрерывно армированный волокном слоистый материал, в котором каждый слой выше средней плоскости одинаково соответствует (в плане положения, ориентации и механических свойств) слою ниже средней плоскости.

3.3 Условные обозначения:

b - ширина образца;

CV - выборочный коэффициент вариации, %;

- прочность короткой балки;

h - толщина образца;

n - количество образцов;

- максимальная нагрузка, наблюдаемая входе испытаний;

- измеренное или выведенное свойство для отдельного образца из генеральной совокупности выборки;

x - выборочное среднее (среднее арифметическое значение).

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 4.8.3).

ДА.З

7.2 Нагружающий валик и опоры, как показано на рисунках 5 и 6, должны представлять собой цилиндры (6,00±0,50) мм [0,250±0,020 дюйма] и диаметром (3,00±0,40) мм [0,125±0,010 дюйма] соответственно, с твердостью от 60 до 62 HRC, как указано в АСТМ Е18, и иметь гладко отшлифованные поверхности, свободные от вмятин и заусенцев со сглаживанием всех острых краев. Схема нагружения, показанная на рисунке 5, рекомендуется для изогнутых образцов с соотношением радиуса и толщины образца

![]() , равным 5 или меньше. Схема нагружения, показанная на рисунке 6, рекомендуется для плоских образцов, а также изогнутых образцов с соотношением

, равным 5 или меньше. Схема нагружения, показанная на рисунке 6, рекомендуется для плоских образцов, а также изогнутых образцов с соотношением более 5.

7.3 Микрометры. Для измерений ширины и толщины используют микрометры с контактной поверхностью с шариками с номинальным диаметром от 4 до 5 мм (от 0,16 до 0,2 дюйма) на неровной поверхности, такой как волокнистая сторона слоистого материала, контактирующая с вакуумным мешком, и с плоской измерительной поверхностью - на механически обработанных краях или хорошо отшлифованных поверхностях. Для измерения длины образца используют микрометр или каверномер с плоскими измерительными поверхностями. Точность прибора(ов) должна быть пригодной для получения показаний в пределах 1% от размеров образца. Для типичных геометрий сечения желательно использование прибора с точностью ±0,002 мм (±0,0001 дюйма) для измерения толщины и ширины, в то время как прибор с точностью ±0,1 мм (±0,004 дюйма) является достаточным для измерения длины.

7.4 Камера кондиционирования, при кондиционировании материалов в не лабораторных средах требуется камера кондиционирования с контролем температуры и уровня пара в окружающей среде, которая должна быть способна поддерживать необходимую температуру в пределах ±3°C (±5°F) и требуемый уровень пара в пределах ±3%. Условия в камере должны контролировать либо автоматизированными методами на постоянной основе либо вручную через регулярные промежутки времени.

7.5 Камера для испытаний на воздействие окружающей среды необходима для испытаний сред, отличных от условий окружающей среды лаборатории. Данная камера должна быть способна поддерживать испытуемый образец в необходимой испытательной среде во время выполнения метода механических испытаний.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.4

8 Отбор образцов

8.1 Отбор проб. Испытывают не менее пяти образцов в каждом из условий испытаний, если достоверные результаты не могут быть получены за счет использования меньшего количества образцов, как в случае расчетного эксперимента. Статистически значимые данные приведены в АСТМ Е122. Указывают в протоколе испытаний метод отбора проб.

8.2 Геометрия

8.2.1 Конфигурации слоистых материалов. Испытывают как разнонаправленные, так и строго однонаправленные слоистые материалы, при условии наличия по крайней мере 10% волокон 0° в направлении пролета балки (предпочтительно также распределенных по толщине) и что слоистые материалы являются сбалансированными и симметричными относительно длины пролета балки.

8.2.2 Конфигурации образцов. Типовые конфигурации для плоских и изогнутых образцов показаны на рисунках 1-4. Для образцов, толщины которых отличны от показанных, рекомендуются следующие геометрии:

- длина образца - толщина·6;

- ширина образца b - толщина·2,0.

8.2.2.1 Для образцов в виде изогнутой балки рекомендуется, чтобы дуга не превышала 30°. Кроме того, длина таких образцов определяется как минимальная длина хорды.

8.3 Подготовка образцов. АСТМ Д5687/Д5687М содержит рекомендуемые практики подготовки образцов, которые должны соблюдаться, когда это осуществимо на практике.

8.3.1 Изготовление слоистых материалов. Слоистые материалы укладывают вручную, изготовляют методом намотки волокном или намотки жгута волокна и формуют любыми подходящими средствами получения слоистой структуры, такими как пресс, варочная камера, автоклав или трансферное формование смолы.

8.3.2 Методы механической обработки. Подготовка имеет важное значение для данных образцов. Принимают меры предосторожности при вырезании образцов из колец или пластин, чтобы избежать надрезов, подрезов, грубых или неровных поверхностей или расслоений в результате несоответствующих методов обработки. Получают окончательные размеры путем точного выпиливания с водяной смазкой, фрезерования или шлифования. Использование алмазного инструмента признано чрезвычайно эффективным для многих систем материалов. Края должны быть плоскими и параллельными в пределах установленных допусков.

8.3.3 Маркировка. Маркируют образцы таким образом, чтобы они отличались друг от друга и имели прослеживаемую связь с сырьем и таким образом чтобы маркировка не подвергалась влиянию метода испытаний и не оказывала влияния на него.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДА.5

11 Процедура

11.1 Параметры, задаваемые перед испытанием:

11.1.1 Метод отбора проб образцов и геометрия контрольных образцов.

11.1.2 Свойства материала и требуемый формат отчета о данных.

Примечание - Определяют конкретные требования к свойствам материала, точности и отчету о данных перед испытанием для правильного подбора приборов и оборудования записи данных. Оценивают рабочие уровни напряжения, чтобы способствовать калибровке оборудования и определению параметров оборудования.

11.1.3 Испытательные параметры окружающей среды для кондиционирования.

11.1.4 Если выполняется метод испытания контрольного образца, геометрия контрольного образца и параметры испытаний, используемые для определения плотности и объема армирования.

11.1.5 Дополнительная номинальная толщина образца, которая будет использоваться для установления размера расстояния между опорами.

11.2 Общие указания:

11.2.1 Указывают в протоколе испытаний любые отклонения от данного метода испытаний, преднамеренные или случайные.

11.2.2 Если в протоколе испытаний должны быть указаны удельный вес, плотность, объем армирования или объем пор, получают данные пробы из тех же пластин, что и испытуемые пробы. Удельный вес и плотность могут быть оценены с использованием АСТМ Д792. Объемный процент компонентов может быть оценен с использованием одной из процедур расщепления матрицы АСТМ Д3171 или для некоторых армирующих материалов, таких как стекло и керамика, с использованием методики выжигания матрицы АСТМ Д2584. Закрытая пористость может быть оценена из уравнений АСТМ Д2734, которые применимы к АСТМ Д2584 и АСТМ Д3171.

11.2.3 Требуется кондиционирование образцов. Хранят образцы в среде кондиционирования до времени испытаний, если испытательная среда отличается от среды кондиционирования.

11.2.4 После окончательной механической обработки образца и любого из способов кондиционирования, но перед испытаниями, измеряют и записывают ширину и толщину образца в средней его части и длину образца с точностью, указанной в 7.3.

11.3 Скорость испытаний. Устанавливают скорость испытаний, равную скорости движения траверсы 1,0 мм/мин (0,05 дюйма/мин).

11.4 Испытательная среда. Если это возможно, испытывают образец с тем же уровнем воздействия жидкости, который использовался для кондиционирования. Однако если температура испытания накладывает слишком жесткие требования на камеру для испытаний на воздействие окружающей среды, то испытание проводят при температуре без контроля воздействия жидкости. В этом случае ограничение должно быть наложено на время от извлечения образца из испытательной камеры до завершения испытания, чтобы препятствовать нерепрезентативной потере жидкости из образца. Записывают все изменения в испытательной среде и изменение веса образца после извлечения из камеры для кондиционирования до завершения испытания.

11.4.1 Контролируют температуру испытаний путем помещения соответствующей термопары на середину длины образца таким образом, чтобы она была расположена на нижней стороне балки.

11.5 Ввод образца. Помещают образец в испытательное приспособление, как показано на рисунке 5 или рисунке 6. Для испытаний образцов в виде изогнутой балки рекомендуется, чтобы образец был ориентирован вогнутой стороной вниз так, чтобы концы образца-балки находились ниже центра.

Выравнивают и центрируют образец таким образом, чтобы его продольная ось была перпендикулярна нагружающему валику и боковым опорам. Регулируют величину пролета так, чтобы отношение пролета к измеренной толщине составляло 4,0 с точностью ±0,3 мм (0,012 дюйма). Опционально допускается устанавливать расстояние между опорами для группы повторных образцов, исходя из номинальной толщины образца, если она предоставляется заказчиком испытания. Нагружающий валик должен быть расположен на равном расстоянии между боковыми опорами с точностью ±0,3 мм (0,012 дюйма).

Нагружающий валики боковые опоры должны выступать за ширину образца не менее чем на 2 мм (0,08 дюйма) с каждой стороны. В случае испытания листового слоистого материала каждый конец образца должен выступать за центры боковых опор, по крайней мере, на толщину образца.

11.6 Нагружение. Прикладывают нагрузку к образцу с заданной скоростью во время записи данных. Продолжают нагружение до наступления одного из следующих событий:

11.6.1 Падение нагрузки на 30%.

11.6.2 Разрушение образца на две части.

11.6.3 Перемещение головки превысило номинальную толщину образца.

11.7 Запись данных. Записывают данные зависимости смещения траверсы от нагрузки в течение всего метода испытаний.

Записывают максимальную нагрузку, окончательную нагрузку и нагрузку при любых явных скачкообразных изменениях данных смещения при нагрузке.

11.8 Вид разрушения. Типичные виды разрушения, которые могут быть идентифицированы визуально, показаны на рисунке 7. Однако им могут предшествовать менее очевидные локальные виды разрушения, такие как трещины слоя.

Записывают вид и местоположение разрушения, по возможности идентифицируя один вид наблюдаемых разрушений или их комбинацию.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДА.6

13 Протокол испытаний

13.1 Указывают в протоколе испытаний следующую информацию или ссылки, указывающие на другую документацию, содержащую данную информацию, в максимальной степени применимую (запрашивающая сторона должна нести ответственность за указание в отчете положений, не зависящих от заданной испытательной лаборатории, например, таких, которые могут произойти с деталями материала или параметрами изготовления пластины).

Примечание - АСТМ Е1309, АСТМ Е1434 и АСТМ Е1471 содержат данные о рекомендациях для композиционных материалов и механических испытаний композиционных материалов.

13.1.1 Данный метод испытаний и статус изменения или дату выпуска.

13.1.2 Конфигурация контрольного образца, стандартная или альтернативная.

13.1.3 Дату и место проведения испытаний.

13.1.4 Имя оператора испытаний.

13.1.5 Любые изменения в данном методе испытаний, отклонения, замеченные во время испытаний или проблемы с оборудованием, возникшие вовремя испытаний.

13.1.6 Идентификационное обозначение испытуемого материала, в том числе: спецификация материала, его тип, обозначение, производитель, номер партии или серии изготовителя, источник (если не от производителя), дата сертификации, дата окончания действия сертификации, диаметр нити, число и скрутка нитей жгутов или шнура, размеры, форма или переплетение, поверхностная масса волокон, тип матрицы, содержание препрегов в матрице и содержание летучих веществ в препрегах.

13.1.7 Описание шагов изготовления, используемых для получения слоистого материала, включая: дату начала и дату окончания изготовления, спецификацию процесса, цикл отверждения, метод достижения монолитности и описание используемого оборудования.

13.1.8 Ориентация слоев и последовательность укладки слоистого материала.

13.1.9 При необходимости в отчете указывают методы испытаний для определения плотности, объемного процента армирования и пористости, метод отбора проб и геометрии образца, параметры и результаты испытаний.

13.1.10 Средняя толщина слоя материала.

13.1.11 Результаты любых неразрушающих оценочных испытаний.

13.1.12 Метод подготовки испытуемого образца, включая схему и метод маркировки образца, геометрию образца, метод отбора проб и метод вырезания контрольного образца.

13.1.13 Даты и методы калибровки для всех измерений и испытательного оборудования.

13.1.14 Информация о нагружающем валике и боковых опорах, включая используемые диаметры и материалы.

13.1.15 Тип испытательной машины, результаты выравнивания, частота дискретизации сбора данных и тип оборудования.

13.1.16 Размеры каждого образца.

13.1.17 Параметры и результаты кондиционирования.

13.1.18 Относительная влажность и температура испытательной лаборатории.

13.1.19 Окружающая среда климатической камеры испытательной машины (если используется) и время выдержки в среде.

13.1.20 Количество испытанных образцов.

13.1.21 Скорость испытаний.

13.1.22 Максимальная нагрузка, наблюдаемая в ходе испытаний, для каждого образца.

13.1.23 Кривые зависимости смещения от нагрузки для каждого образца.

13.1.24 Вид разрушения каждого образца, при возможности, с идентификационным обозначением на рисунке 7.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.3 Значения, указанные в системе СИ или системе "дюйм-фунт", должны рассматриваться отдельно в качестве стандартных. Значения, указанные в каждой системе, могут не являться точными эквивалентами, поэтому каждая система должна использоваться независимо от другой. Комбинирование значений из двух систем может привести к несоответствию стандарту.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

ДБ.2

5 Значение и применение

5.1 В большинстве случаев в связи со сложностью внутренних напряжений и различных видов разрушений, которые могут возникать в данном образце, как правило, нельзя соотнести прочность короткой балки с каким-либо одним свойством материала. Тем не менее разрушения, как правило, преобладают в смолах и межслойных свойствах, и результаты испытаний являются повторяемыми для данной геометрии образца, системы материалов и последовательности укладки.

5.2 Прочность короткой балки, определяемая данным методом испытаний, может быть использована для целей контроля качества и спецификации процесса. Она также может быть использована для сравнительных испытаний композитных материалов при условии, что разрушение возникает неоднократно в одном и том же виде.

5.3 Данный метод испытаний не ограничивается образцами в пределах, указанных в разделе 8, но ограничивается использованием соотношения длины диапазона нагружения к толщине образца, равного 4,0, и минимальной толщиной образца 2,0 мм (0,08 дюйма).

ДБ.З

6 Мешающие факторы

6.1 Точное указание в протоколе испытаний наблюдаемых видов разрушений имеет важное значение для содержательной интерпретации данных, в частности для обнаружения видов первоначального разрушения.

ДБ.4

9 Калибровка

9.1 Точность всего измерительного оборудования должна подтверждаться сертификатами о поверке, действующими на момент использования оборудования.

ДБ.5

14 Прецизионность и погрешность

14.1 Прецизионность. Данные, необходимые для создания заключения о прецизионности, в настоящее время недоступны для данного метода испытаний.

14.2 Погрешность. Погрешность не может быть определена для данного метода испытаний, так как не существует приемлемого эталонного образца.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д2344/Д2344 М-13 |

- | 5 Значение и применение* |

- | 6 Мешающее факторы* |

5 Оборудование (7) | 7 Оборудование |

6 Подготовка к проведению испытаний (8,10) | 8 Отбор проб и испытуемых образцов |

- | 9 Калибровка* |

7 Проведение испытаний (11) | 10 Кондиционирование |

11 Процедура | |

8 Обработка результатов (12) | 12 Расчет |

9 Протокол испытаний (13) | 13 Отчет |

- | 14 Прецизионность и погрешность* |

** | 15 Ключевые слова |

Приложение А (обязательное) Примеры разрушений образца | - |

Приложение ДА (справочное) Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | - |

Приложение ДБ (справочное) Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | - |

Приложение ДВ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | - |

Приложение ДГ (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | - |

* Данный раздел исключен, т.к. носит справочный характер. ** Данный раздел приведен в соответствие с требованиями ГОСТ Р 1.5-2012 (подпункт 5.6.2). Примечания 1 Сопоставление структуры стандартов приведено начиная с раздела 5, т.к. предыдущие разделы стандартов идентичны. 2 После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов стандарта АСТМ. | |

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДГ.1

Обозначение ссылочного национального и межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

ГОСТ Р 56762 | MOD | ASTM D5229/D5229M-12 "Стандартный метод определения влагопоглощения и равновесного состояния композитных материалов с полимерной матрицей" |

ГОСТ Р 56813 | MOD | ASTM D5687/D5687M-95(2007) "Стандартное руководство по изготовлению плоских композитных панелей и образцов для испытаний" |

ГОСТ 32794 | NEQ | ASTM D883 "Терминология, относящаяся к пластмассам"; ASTM D3878 "Терминология, относящаяся к композитным материалам" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

УДК 678.017:006.354 | ОКС 83.120 | MOD |

Ключевые слова: композиты полимерные, предел прочности при межслойном сдвиге ламинатов, метод короткой балки | ||

Электронный текст документа

и сверен по:

, 2017