ГОСТ Р 56785-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Метод испытания на растяжение плоских образцов

Polymer composites. Test method for tensile properties of flat specimens

ОКС 83.120

Дата введения 2017-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт авиационных материалов" совместно с открытым акционерным обществом "НПО "Стеклопластик" и Объединением юридических лиц "Союз производителей композитов" на основе аутентичного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2015 г. N 2042-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д3039/Д3039М-08* "Стандартный метод определения механических свойств при испытании на растяжение композитных материалов с полимерной матрицей" (ASTM D3039/D3039M-08 "Standard test method for tensile properties of polymer matrix composite materials") путем внесения технических отклонений, изменения структуры, дополнений отдельных пунктов, исключением отдельных разделов (подразделов, пунктов), а также редакторских правок разделов (подразделов, пунктов) стандарта АСТМ в целях соблюдения норм русского языка и технического стиля изложения, а также для учета особенности объекта стандартизации, характерного для Российской Федерации. При этом дополнительные слова, фразы, ссылки, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах 5 "Оборудование", 7 "Подготовка к испытанию" и отмеченные в разделах "Предисловие" и 2 "Нормативные ссылки" знаком "**" выделены курсивом; остальные приводятся обычным шрифтом. - .

Оригинальный текст невключенных структурных элементов стандарта АСТМ приведен в дополнительном приложении ДА. Соответствующая информация приведена во введении. Отдельные структурные элементы изменены в целях соблюдения норм русского языка и технического стиля изложения, а также в соответствии с требованиями ГОСТ Р 1.5.

Сравнение структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДБ.

Информация о разделах (подразделах, пунктах), не вошедших в настоящий стандарт, и причина их исключения приведены в дополнительном приложении ДБ.

В настоящем стандарте внесены изменения в обозначение определяемых показателей, направленные на учет принятой технической терминологии Российской Федерации. Информация о внесенных изменениях приведена в дополнительном приложении ДВ.

В настоящем стандарте исключены ссылки на АСТМ: Д792, Д2584, Д2734, Д3171, Е6, Е83, Е11, Е122, Е132, Е177, Е251, Е456, Е1012, Е1237.

Ссылки на АСТМ: Д883, Д3878, Д5229/Д5229V, Е4 заменены ссылками на соответствующие межгосударственные и национальные стандарты, информация о соответствии ссылочных стандартов приведена в разделе 2 настоящего стандарта.

Наименование настоящего стандарта изменено относительно наименования национального стандарта в целях соблюдения принятой терминологии.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные композитные материалы (ПКМ), армированные углеродными, борными, органическими и другими высокопрочными волокнами.

1.2 Стандарт устанавливает метод испытания полимерных композитных материалов на растяжение.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89** (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90** Микрометры. Технические условия

ГОСТ 12423-2013** (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 24888-81 Пластмассы, полимеры и синтетические смолы. Химические наименования, термины и определения (ASTM D883 "Пластмассы. Термины")

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования (ASTM Е4 "Методы проверки усилий установок для испытаний")

ГОСТ 32794-2014 (ISO 472:1999) Композиты полимерные. Термины и определения (ASTM D3878 "Композитные материалы. Термины", NEQ)

ГОСТ Р 8.585-2001 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 56762-2015 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния (ASTM D5229/D5229V "Метод определения влагопоглощения и равновесного состояния композитных материалов", MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24888, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 партия материала: Материал, изготовленный на одном оборудовании по одному и тому же технологическому процессу из одного и того же сырья.

3.2 схема армирования: Последовательность ориентации слоев армирующего наполнителя в ПКМ относительно трехмерной системы координат.

3.3 скорость испытания V, мм/мин: Скорость движения активной траверсы испытательной машины.

3.4 диаграмма деформирования: Графическая зависимость между напряжением (нагрузкой) и деформацией (перемещением).

3.5 прочность (временное сопротивление, предел прочности) при растяжении , МПа: Отношение максимальной нагрузки

, предшествующей разрушению образца, к начальной площади его поперечного сечения.

3.6 относительное удлинение при разрушении , %: Отношение приращения расчетной длины в момент разрушения к начальному значению расчетной длины.

3.7 модуль упругости Е, ГПа: Отношение изменения напряжения к соответствующему изменению относительной деформации при нагружении материала на начальном линейном участке диаграммы деформирования.

3.8 коэффициент Пуассона : Абсолютная величина отношения поперечной деформации к относительной продольной деформации при одноосном растяжении ниже предела пропорциональности материала.

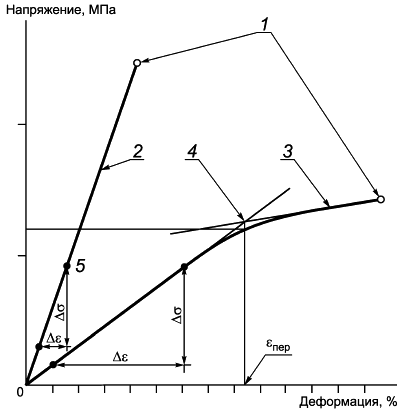

3.9 деформация перехода : Значение деформации в области перехода между двумя преимущественно линейными участками двухлинейного графика зависимости напряжения от деформации (рисунок 1).

1 - максимальное напряжение до разрушения; 2 - линейная диаграмма деформирования; 3 - билинейная диаграмма деформирования; 4 - точка перехода; 5 - упругий участок

Рисунок 1 - Диаграммы деформирования ПКМ

4 Сущность метода

4.1 Метод испытания заключается в растяжении образца ПКМ с постоянной скоростью нагружения или деформирования до момента разрыва.

4.2 При испытании в условиях нормальной, пониженной и повышенной температур определяют следующие характеристики: модуль упругости, прочность при растяжении, удлинение при разрушении, коэффициент Пуассона и деформацию перехода (для билинейной диаграммы).

5 Оборудование

5.1 Испытательная машина по ГОСТ 28840, обеспечивающая линейное перемещение активного захвата (траверсы) с заданной постоянной скоростью нагружения или деформирования и измерение нагрузки с погрешностью не более ±1% измеряемой величины.

5.2 Захваты должны обеспечивать надежное крепление образцов. Не допускается разрушение образцов в захватах. Для увеличения трения захватных частей образца о захваты рекомендуется использовать наждачную бумагу.

5.3 Экстензометры или другие датчики деформации, обеспечивающие измерение деформации с погрешностью не более ±0,25% базы датчика деформации.

Рекомендуется использовать тензодатчики с базой замера деформации 6 мм. При использовании других тензодатчиков база должна быть не менее 3 мм. Для экстензометров база замера деформации должна быть от 10 до 50 мм.

При выборе тензодатчиков рекомендуется использовать датчики с высоким значением сопротивления (рекомендуемое сопротивление - не менее 350 Ом). Рекомендуется использовать минимально возможное напряжение возбуждения тензомоста, обеспечивающее необходимое разрешение (рекомендуемое напряжение - от 1 до 2 В).

5.4 Для условий проведения испытаний, отличных от стандартной лабораторной атмосферы, используют термокриокамеру для испытаний на воздействие окружающей среды. Данная камера должна быть способна поддерживать заданные условия для рабочего участка образца в течение механических испытаний.

5.4.1 Термокриокамера должна обеспечивать поддержание заданной температуры с погрешностью не более ±3°С и заданного уровня относительной влажности с погрешностью не более ±3%. Условия в камере контролируют автоматически и непрерывно или вручную с установленным интервалом.

5.5 Средства измерения температуры по ГОСТ Р 8.585, обеспечивающие измерение с погрешностью не более ±1,5% измеряемой величины. Средства измерения влажности должны обеспечивать измерение с погрешностью не более ±2% измеряемой величины.

5.6 Средства измерения ширины и толщины образца должны обеспечивать измерение с погрешностью не более ±1% измеряемой величины. Для измерений рекомендуется использовать штангенциркуль по ГОСТ 166 с погрешностью не более ±0,025 мм и микрометр по ГОСТ 6507 с погрешностью не более ±0,01 мм.

При измерении на неровных поверхностях, например на формованных поверхностях ПКМ, используют микрометр со сферическими измерительными губками радиусом от 4 до 5 мм. При измерении на гладких механически обработанных поверхностях или резах используют измерительные инструменты с плоскопараллельными губками.

6 Образцы

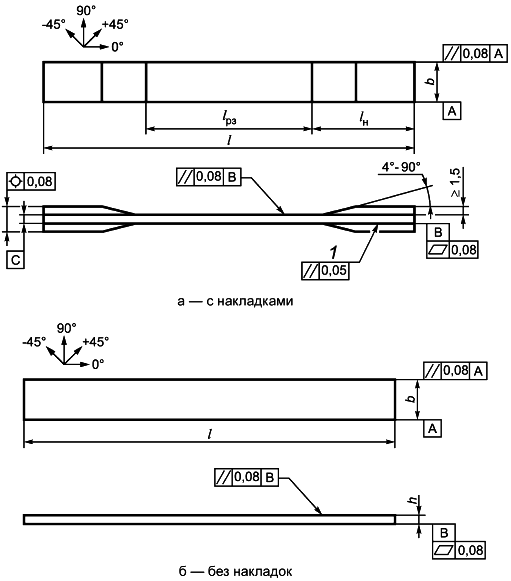

6.1 Для испытаний применяют образцы в виде полосы прямоугольного сечения с закрепленными на концах накладками толщиной более 1,5 мм (рисунок 2 а) или образцы без накладок (рисунок 2 б). При использовании образцов без накладок их крепят в захваты через наждачную бумагу. Рекомендуемые размеры образцов приведены в таблице 1.

6.2 Отклонение образцов от номинальных размеров по рабочей зоне не должно превышать ±1% по ширине и ±4% по толщине. Шероховатость торцевых поверхностей (по параметру ) образца не должна превышать 1,6 мкм. Толщина зоны склеивания должна быть менее 0,3 мм.

6.3 Отклонение расположения армирующего наполнителя относительно направлений армирования не должно превышать ±0,5%.

1 - зона склеивания; - длина рабочей зоны;

- длина нерабочей зоны; b - ширина; h - толщина

Рисунок 2 - Образец из композитного материала для испытаний на растяжение

Таблица 1 - Рекомендуемые размеры образцов

Размеры в миллиметрах | |||||

Направление армирования наполнителем | Ширина b | Общая длина | Толщина h | Длина накладки | Длина рабочей зоны |

0° | 15 |

| |||

90 | 25 | ||||

Прочие схемы армирования | 25 |

| Наждачная бумага | ||

6.4 Технология изготовления образцов, механическая обработка, места и направления вырезки образцов должны соответствовать требованиям нормативных документов или технической документации на материал. Образцы материала одной марки, поступающие на испытания, должны быть изготовлены с применением одного и того же метода формования.

6.5 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. Отклонения от параллельности боковых граней - не более 0,2 мм.

6.6 Накладки для образцов изготовляют из ортогонально-армированных композитных или других материалов, модуль упругости которых в направлениях, перпендикулярных оси образца, не превышает модуль упругости в этих же направлениях материала образца, а относительное удлинение при разрушении накладок не должно быть меньше относительного удлинения испытываемого материала. Направление армирования волокон на прилегающей к образцу поверхности накладок должны совпадать с направлением армирования волокон образца. Накладки должны иметь скосы под углом от 5° до 90° (рисунок 2 а).

Рекомендуется использовать накладки со скосами под углом от 30° до 35°. Отклонение углов скосов от номинальных размеров не должно превышать ±0,5%.

6.7 Накладки клеем приклеивают непосредственно к образцу (рисунок 2 а). Прочность сдвига клея должна составлять не менее 30 МПа. Технология приклеивания накладок должна быть указана в нормативных документах или технической документации на материал образца. Минимальную длину каждой накладки , мм, определяют по формуле

![]() , (1)

, (1)

где h - толщина образца, мм;

- прочность материала при растяжении, МПа;

- прочность при сдвиге соединения "материал образца - материал накладки", МПа.

6.8 Изготовленные образцы маркируют в захватной части по разные стороны от поперечной оси симметрии образца номером партии и порядковым номером образца в партии. Маркировка должна позволять точно идентифицировать образцы и не должна повреждаться при испытании, а также влиять на выполнение и результаты испытаний.

6.9 Количество образцов для испытаний одной партии материала должно быть не менее пяти для каждого режима испытания.

6.10 Указанные в пунктах 6.1-6.7 условия могут быть изменены, при этом любые отклонения от условий, указанных в 6.1-6.9, должны быть отражены в протоколе испытаний.

7 Подготовка к испытанию

7.1 Перед проведением испытаний образцы кондиционируют. Кондиционирование образцов проводят в соответствии с нормативными документами или технической документацией на материал. Если на материал указания по кондиционированию отсутствуют, кондиционирование проводят при одной из стандартных атмосфер по ГОСТ 56762*.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 56762-2015. - .

7.2 Если заказчик испытания не установил условия предварительного кондиционирования, то кондиционирование не требуется. В этом случае в протоколе должно быть отмечено, что кондиционирование не проведено, а содержание влаги неизвестно.

7.3 Образцы маркируют согласно 6.8.

7.4 Перед испытанием измеряют толщину и ширину рабочей части образца в трех местах: по краям и в середине. В протокол испытаний записывают наименьшее значение площади поперечного сечения образца.

7.5 Испытания проводят в помещении или закрытом объеме при температуре и относительной влажности окружающего воздуха или другой среды, указанной в нормативных документах или технической документации на испытываемый материал. Если таких указаний нет, то испытания проводят при температуре (23±2)°С и относительной влажности воздуха (50±10)%.

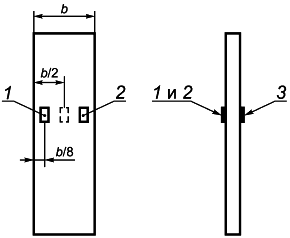

7.6 Перед проведением испытания проверяют центровку силовой цепочки испытательной машины, измеряя величины деформаций изгиба. Для проверки используют контрольный образец с тремя датчиками деформации, как показано на рисунке 3.

Деформации изгиба, %, определяют по формулам:

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

где - доля деформации изгиба вдоль оси у (по узкой грани), %;

- средняя величина продольной деформации, мкм;

- доля деформации изгиба вдоль оси z (по широкой грани), %;

,

и

- величины продольной деформации по показаниям датчиков 1, 2 и 3 соответственно (рисунок 3), мкм.

b - ширина образца; 1, 2, 3 - датчики

Рисунок 3 - Расположение датчиков деформации на контрольном образце для проверки центровки силовой цепочки испытательной машины

При оценке центровки силовой цепочки испытательной машины увеличивают нагрузку, прилагаемую к контрольному образцу, пока все три датчика деформации не покажут положительное значение, величиной 0,0005 мм/мм со средним значением , равным не менее 0,001 мм/мм. Если данные условия не достигаются, то изменяют условия испытаний и повторяют оценку центровки силовой цепочки испытательной машины. Величина деформации изгиба должна быть не более 5%. В противном случае силовую цепочку испытательной машины необходимо перенастроить или изменить.

8 Проведение испытаний

8.1 Образец устанавливают в захватах испытательной машины так, чтобы его продольная ось совпала с осью приложения нагрузки. При зажатии образца следят за тем, чтобы середина губок у обоих захватов совпадала с продольной осью образца. Усилие в захватах должно быть таким, чтобы не вызывать разрушения образцов в области зажима и не позволять им выскальзывать из захватов.

8.2 Шкалу нагрузки выбирают таким образом, чтобы измеряемая величина составляла от 20% до 80% от максимального значения шкалы.

8.3 В средней части образца устанавливают экстензометры или иные датчики деформации для измерения деформации в продольном и поперечном направлениях.

8.4 Задают скорость перемещения активного захвата машины от 1 до 10 мм/мин (рекомендуемая скорость - 2 мм/мин).

Рекомендуется проводить испытания с управлением по деформации со скоростью деформирования от 0,005 до 0,05 мин (рекомендуемая скорость - 0,01 мин

). Скорость нагружения выбирают таким образом, чтобы длительность одного испытания составляла (1,0±0,5) мин.

8.5 При испытании в условиях повышенных или пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно быть указано в нормативных документах или технической документации на испытываемый материал. Если таких указаний нет, то время выдержки образца при заданной температуре устанавливают не менее 20 мин на 1 мм его толщины.

8.6 При определении модуля упругости рекомендуется контролировать величину относительного изгиба образца. Величину относительного изгиба образца , мм/мм, определяют по формуле

, (5)

, (5)

где - значение деформации, фиксируемое на фронтальном датчике деформации, мм;

- значение деформации, фиксируемое на тыльном датчике деформации, мм.

Измерение рекомендуется проводить в диапазоне от 0,001 до 0,003 мм/мм.

8.7 Проводят испытания образцов на растяжение с измерением продольной и поперечной деформации. Для определения прочности (временного сопротивления, предела прочности) при растяжении образец равномерно нагружают с заданной скоростью деформирования вплоть до его разрушения и записывают наибольшую нагрузку , которую выдержал образец. Частота записи данных - не менее трех точек в секунду и не менее 100 точек для одного испытания.

9 Обработка результатов

9.1 Прочность (временное сопротивление, предел прочности) при растяжении , МПа, определяют по формуле

![]() , (6)

, (6)

где - максимальная нагрузка, предшествующая разрушению образца, Н;

b - ширина образца, мм;

h - толщина образца, мм.

Прочность монослоя , МПа, определяют по формуле

![]() , (7)

, (7)

где n - число слоев, шт.

9.2 Относительное удлинение при разрушении , %, определяют по формуле

![]() , (8)

, (8)

где - абсолютное удлинение расчетной длины образца при разрушении, мм;

L - начальное значение расчетной длины, мм.

9.3 Модуль упругости при растяжении Е, ГПа, определяют по формуле

![]() , (9)

, (9)

![]() , (10)

, (10)

где - произвольно выбранное приращение напряжения на упругом участке нагружения, МПа;

- приращение деформации, соответствующее приращению напряжения

, мм/мм;

- приращение расчетной длины образца L при изменении напряжения на

, мм.

9.4 Коэффициент Пуассона определяют по формуле

![]() , (11)

, (11)

где - изменение поперечной относительной деформации образца при изменении напряжения на

;

- изменение относительной продольной деформации образца при изменении напряжения на

.

9.5 Деформацию перехода , %, определяют графически по пересечению двух условно линейных участков, как показано на рисунке 1.

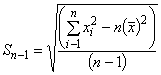

9.6 Для каждой серии испытаний рассчитывают среднеарифметическое значение , среднеквадратическое отклонение

и коэффициент вариации CV, %, по формулам

, (12)

, (12)

, (13)

, (13)

![]() , (14)

, (14)

где - величина по испытанию;

n - количество образцов.

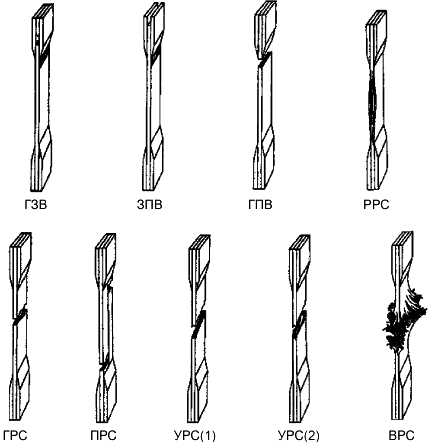

9.7 По окончании испытания проводят анализ разрушения, определяя тип, зону и местоположение разрушения в соответствии с рисунком 4 и таблицей 2. Корректным считают разрушение только в рабочей зоне образца. Код разрушения заносят в протокол испытаний.

Рисунок 4 - Примеры обозначения типовых разрушений

Таблица 2 - Типы, зоны и местоположения разрушений

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Местоположение разрушения | Код |

Под углом | У | Под захватами/накладками | З | В нижней части образца | Н |

Боковое расслоение | Р | Проскальзывание в захватах/накладках | П | В верхней части образца | В |

В захватах/под накладками | З | <1 ширины от захватов/накладок | Ш | В левой части образца | Л |

Горизонтальное | Г | В рабочей зоне | Р | В правой части образца | П |

Многотиповое | М (...) | Множественное | М (...) | В середине образца | С |

Продольное расщепление | П | Неопределенное | Н | Разностороннее | Р |

Взрывное | В | - | Неопределенное | О | |

Прочее | П | - | |||

10 Протокол испытаний

10.1 Результаты испытаний заносят в протокол испытаний, который должен содержать:

- наименование материала, схему укладки;

- наименование предприятия-изготовителя, метод изготовления, номер партии;

- количество и тип образцов, маркировку и геометрические размеры;

- способ кондиционирования, температуру и влажность испытательной среды;

- тип средств измерений и испытаний, заводской номер, класс точности датчика силы;

- способ измерений деформации и нагрузки (класс точности экстензометра, датчика силы);

- режим испытания;

- значения характеристик, определяемых по настоящему стандарту, для каждого образца;

- тип, зону и местоположение разрушения каждого образца;

- любые отклонения от условий, описанных в настоящем стандарте;

- дату проведения испытаний;

- Ф.И.О. и должность оператора;

- ссылку на настоящий стандарт.

10.2 Рекомендуется заносить в протокол диаграммы деформирования, фотографии разрушенных образцов, информацию о пористости образцов и др.

Приложение ДА

(справочное)

Оригинальный текст невключенных структурных элементов

ДА.1

1 Область применения

1.2 Значения, указанные в единицах СИ или единицах английской системы мер (дюйм/фунт), должны рассматриваться отдельно в качестве стандартных. В тексте значения, выраженные в английской системе единиц, приведены в скобках. Значения, указанные в каждой системе измерений, не являются точными эквивалентами друг друга, по этой причине каждая система измерений должна использоваться независимо от другой. При объединении значений из двух систем может иметь место несоответствие со стандартом.

1.3 Данный стандарт не рассматривает всех положений касательно безопасности, которые сопряжены с его использованием, если такие имеются. Организация мероприятий по обеспечению надлежащей безопасности, гигиены труда и определения применимости нормативных ограничений перед использованием данного стандарта является ответственностью пользователя данного стандарта.

ДА.2

5 Значение и применение

5.1 Данный метод испытаний разработан для получения информации о свойствах материала при растяжении в целях составления технических требований на материалы, проведения научно-исследовательской и опытно-конструкторской деятельности, контроля качества, расчета и анализа конструкций. К факторам, влияющим на результаты определения поведения материала при растяжении и, соответственно, подлежащим учету, относятся следующие: материал, методика подготовки и выкладки материалов, последовательность укладки слоев материала, подготовка образца, кондиционирование образца, условия проведения испытания, центровка и фиксация образца, скорость проведения испытания, выдержка при заданной температуре, содержание пустот (пористость), и процент армирования по объему.

Среди свойств в направлении проведения испытания, о которых можно получить информацию из данного метода испытаний, находятся:

5.1.1 предел прочности при растяжении;

5.1.2 максимальная деформация при растяжении;

5.1.3 модуль упругости при растяжении;

5.1.4 коэффициент Пуассона (далее - коэффициент поперечной деформации);

5.1.5 деформация перехода.

ДА.3

6.4 Краевые эффекты в слоистых материалах с разнонаправленной укладкой слоев, преждевременное разрушение материала, а также низкие значения жесткости наблюдаются ввиду того, что в слоистых материалах волокна в разных слоях имеют различный угол к оси, из-за чего происходит размягчение концов. Значительное занижение прочности и модуля упругости в слоистых материалах с разнонаправленной укладкой слоев. Для псевдоизотропных слоистых материалов, содержащих значительное количество слоев, данные эффекты не так заметны, если волокна в них расположены под углом 0° к оси.

ДА.4

11.1 Параметры, определяемые до проведения испытаний:

11.1.1 метод отбора образца для определения натяжения, тип и геометрия контрольного образца-пластинки, а также порядок кондиционирования (при необходимости).

11.1.2 свойства при растяжении и желаемая форма отчетности;

Примечание - Требования к особым свойствам материала, точности и отчетности необходимо определить до начала испытания, с тем чтобы иметь возможность подобрать соответствующую контрольно-измерительную аппаратуру и средства регистрации данных. Произвести расчет уровней рабочего напряжения и деформации для того, чтобы облегчить выбор преобразователя, калибровку оборудования и установить настройки оборудования (средств измерений).

11.1.3 условия окружающей среды при проведении испытаний;

11.1.4 способ отбора проб, геометрические параметры образца-пластинки, а также параметры испытаний, которые используются для определения плотности и объема армирования.

11.2 Общие указания

11.2.1 В протоколе необходимо указать любые отклонения от данного метода испытаний, намеренные или неизбежные.

11.2.2 В случае, если в протоколе указывается относительная плотность, плотность, объем армирующих элементов или объем пустот, пробы отбирают из той же панели, из которой изготавливают образец для проведения испытаний на растяжение. Удельный вес и плотность могут быть оценены при помощи Методики испытаний D792.

Объемное процентное содержание составных частей оценивают по одной из методик девулканизации матрицы, приведенных в методе испытаний D3171, либо, для ряда армирующих материалов, таких как стекло и керамика, путем выгорания матрицы по методу испытаний D2584. Формулы для определения содержания пустот, приведенные в Методике испытаний D2734, могут применяться как для метода D2584, так и к методикам девулканизации матрицы.

11.2.3 После окончательной механообработки образца и любого варианта кондиционирования, но до начала испытаний на растяжение, определяют площадь образца согласно формуле ![]() в трех точках рабочего участка, а также вносят значение площади в протокол как среднее значение трех результатов с точностью согласно п.7.1. Фиксируют в протоколе усредненную площадь в мм

в трех точках рабочего участка, а также вносят значение площади в протокол как среднее значение трех результатов с точностью согласно п.7.1. Фиксируют в протоколе усредненную площадь в мм.

ДА.5

12 Подтверждение допустимости

12.1 Значения максимально допустимых параметров не подлежат расчету применительно ко всем образцам, которые разрушаются при определенном очевидном дефекте, если только такой дефект не представляет собой исследуемую переменную. Если расчеты таких значений по данному образцу не проводятся, проводят повторные испытания.

12.2 Разрушение лапок/захватов. Производят повторный осмотр средств приложения усилия к материалу на предмет наличия значительного объема разрушений в выборке в пределах ширины одного образца данной накладки или захвата. Следует учитывать следующие факторы: центровку лапок, их материал, угол лапок, клеящее вещество для лапок, тип захвата, силу и центровку захватов.

ДА.6

15 Точность и систематическая погрешность

15.1 Точность

15.1.1 Точность и систематическая погрешность прочности при испытаниях на растяжение, а также измерения модуля упругости зависят от строгого соблюдения требований Методики испытаний D3039/D3039 М, а также на них оказывают воздействие механические и материальные факторы, подготовка образцов и погрешность измерений.

15.1.2 Механические факторы, которые могут влиять на результаты испытаний: физические характеристики аппарата для испытаний (жесткость, демпфирование и масса), точность приложения усилия, а также измерения смещения и (или) деформации, скорость приложения усилия, центровка образца для испытаний с осью приложения нагрузки, параллельность захватов, давление в зажимных устройствах, а также тип регулировки усилия (по смещению, деформации или усилию).

15.1.3 Материальные факторы, которые могут влиять на результаты испытаний: качество и репрезентативность материала, схемы пробоотбора, а также на подготовку образца (точность размеров, материал лапок, сужение лапок, адгезив лапок и пр.).

15.1.4 Увеличение среднего значения предела прочности на разрыв применительно к прецизионной скорости деформаций, испытания композитных материалов из стеклопластика или эпоксипласта в виде ленты в направлении волокон, приблизительно на два значения стандартного отклонения с уменьшением периода до наступления разрушения, который был опытным путем установлен на предельных значениях рекомендованного периода до наступления разрушения, как предписано в Методике испытаний D3039/D3039 М. Такой результат предполагает, что предосторожность в этом отношении должна быть принята во внимание при сравнении результатов испытаний, полученных при скорости деформаций, которая зависит от типа композитных материалов, испытываемых в соответствии с настоящим стандартом.

15.1.5 Погрешности измерений имеют место по причине применения специальных измерительных приборов, например динамометров, экстензометров и тензодатчиков, микрометров, приборов для сбора данных и пр.

15.1.6. Разрушение, которое проявляется в зоне захватов, указывает на то, что значение концентрации напряжений у накладки больше естественной вариации прочности материала в пределах рабочей длины. Суженная накладка, которая приклеивается при помощи пластичного низкомодульного адгезива, имеет сравнительно низкую концентрацию напряжений и должна приводить в результате к наименьшей частоте разрушений захватов. Систематическая погрешность в части малых прочностей увеличивается с частотой разрушений захватов на значение, пропорциональное концентрации напряжений в зоне у накладки.

15.1.7 Девять независимых лабораторий провели межлабораторные испытания, в каждой из которых использовались в среднем пять образцов, образцы были изготовлены из шести различных материалов и конфигураций укладки слоев. В таблице 4 приводится статистическая информация о точности, которая была получена при испытаниях в соответствии с Е691 применительно к пределу прочности на разрыв, модулю упругости, а также деформации разрушения. Все данные, за исключением данных в части материала (с укладкой под углом 90°), были приведены к среднему значению толщины.

15.1.8 Средние значения коэффициентов вариации приведены в таблице 5. Значения и

представляют информацию о коэффициентах повторяемости и воспроизводимости соответственно.

Таблица 4 - Статистические данные

Материал |

|

| ||||

Прочность, в тыс.фунтов-с/кв.дюйм | ||||||

А | 342,69 | 8,49 | 10,68 | 12,78 | 3,12 | 3,73 |

В | 8,52 | 0,52 | 0,85 | 0,92 | 9,94 | 10,84 |

С | 156,37 | 3,84 | 10,85 | 10,85 | 6,94 | 6,94 |

F | 66,18 | 3,20 | 1,52 | 3,48 | 2,30 | 5,26 |

G | 121,52 | 1,59 | 3,92 | 3,92 | 3,23 | 3,23 |

Модуль упругости, в млн.фунтов-с/кв.дюйм | ||||||

А | 23,57 | 0,65 | 0,63 | 0,86 | 2,69 | 3,66 |

В | 1,30 | 0,05 | 0,04 | 0,06 | 3,12 | 4,57 |

С | 12,38 | 0,29 | 0,37 | 0,44 | 2,98 | 3,54 |

F | 3,95 | 0,08 | 0,04 | 0,09 | 1,01 | 2,28 |

G | 9,47 | 0,16 | 0,12 | 0,20 | 1,29 | 2,06 |

Деформация разрушения, в % | ||||||

А | 1,36 | 0,06 | 0,07 | 0,08 | 4,95 | 6,15 |

В | 0,66 | 0,04 | 0,08 | 0,09 | 12,47 | 13,02 |

С | 1,22 | 0,03 | 0,06 | 0,06 | 5,25 | 5,27 |

F | 2,04 | 0,15 | 0,07 | 0,16 | 3,19 | 8,03 |

G | 1,27 | 0,03 | 0,05 | 0,05 | 3,83 | 4,13 |

Таблица 5 - Средние значения коэффициентов вариации

Параметр | Среднее значение | Среднее значение |

Прочность | 5,11 | 6,00 |

Модуль упругости | 2,22 | 3,22 |

Напряжение разрушения | 5,94 | 7,32 |

Указанные средние значения позволяют провести относительное сравнение повторяемости (в пределах точности внутри одной лаборатории) и воспроизводимости (точность между результатами нескольких лабораторий) параметров испытаний на растяжение. Измерения деформации при разрушении указывают о наименьшей повторяемости и воспроизводимости всех измеренных параметров, когда модуль упругости был отмечен как величина, у которой имеется наибольшая повторяемость и воспроизводимость замеренных параметров.

15.1.9 Однообразие согласованности в части повторных испытаний одного и того же материала находится в зависимости от конфигурации укладки, способов подготовки материала и образца, условий испытаний, а также замеров параметров проведения испытания на растяжение.

15.2 Систематическая погрешность. Систематическую погрешность для данного метода испытаний определить невозможно, т.к. отсутствуют эталонные данные.

Приложение ДБ

(справочное)

Сравнение структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДБ.1

Структура настоящего стандарта | Структура стандарта АСТМ Д3039/Д3039М-08 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | 1.1-1.2 | - | 1 | 1.1 | - |

- | - | (1.2-1.3)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | 3.1-3.11 | - | 3 | 3.1 | - |

- | 3.2 | 3.2.1-3.2.3 | |||

- | - | 3.3** | - | ||

4 | 4.1-4.2 | - | 4 | 4.1 | - |

- | - | - | 5* | 5.1 | 5.1.1-5.1.5 |

- | 7.6, | - | 6 | (6.1-6.3)** | - |

- | - | 6.4* | - | ||

5 | 5.6 | - | 7 | 7.1 | - |

5.1, 8.4 | - | 7.2 | 7.2.1-7.2.4 | ||

- | 7.2.5** | ||||

5.3 | - | 7.3 | 7.3.1-7.3.2 | ||

5.4-5.5 | - | 7.4 | - | ||

- | 7.5 | - | |||

6 | 6.9 | - | 8 | 8.1 | - |

6.1-6.3, | - | 8.2 | 8.2.1-8.2.3 | ||

6.4-6.5, 6.8 | - | 8.3 | 8.3.1-8.3.3 | ||

- | 5.7 | - | 9** | 9.1 | - |

- | 7.1-7.2 | - | 10** | 10.1-10.3 | - |

7*** | 7.1-7.6 | - | - | - | - |

8 | - | - | 11 | (11.1-11.2)* | - |

8.4 | - | 11.3 | 11.3.1-11.3.2 | ||

8.1-8.3, 8.5 | - | 11.4 | 11.4.1 | ||

- | 11.5 | - | |||

8.6 | - | 11.6 | 11.6.1 | ||

8.7 | - | 11.7-11.8 | - | ||

9.7 | - | 11.9** | - | ||

- | - | - | 12* | 12.1-12.2 | - |

9 | 9.1-9.2 | - | 13 | 13.1-13.2 | - |

9.3-9.5 | - | 13.3-13.5 | - | ||

9.6 | - | 13.6 | - | ||

10 | 10.1-10.2 | - | 14 | 14.1 | 14.1.1-14.1.34 |

- | - | - | 15* | 15.1-15.2 | - |

- | - | - | 16** | 16.1 | - |

Приложение | ДА | Приложение | - | ||

ДБ | - | ||||

ДВ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий, справочный или рекомендательный характер. ** Данный раздел (подраздел, пункт) исключен, т.к. его положения размещены в других разделах настоящего стандарта. *** В настоящий стандарт включен раздел 7, состоящий из подразделов, пунктов стандарта АСТМ Д3039/Д3039М, в целях приведения в соответствие с правилами, установленными в ГОСТ Р 1.5 и ГОСТ 1.5, а также общепринятой структуры национальных стандартов Российской Федерации на методы испытаний полимерных композитных материалов. | |||||

Приложение ДВ

(справочное)

Перечень модификаций настоящего стандарта по сравнению со стандартом АСТМ

Таблица ДВ.1

Раздел, подраздел, пункт, подпункт, таблица, приложение | Модификация |

9 Обработка результатов | Заменено: |

Примечание - В настоящем стандарте по отношению к АСТМ Д3039/Д3039М изменены обозначения определяемых характеристик на устоявшиеся российские обозначения. | |

УДК 691.175:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композитные материалы, метод испытания на растяжение, предел прочности при растяжении | |

Электронный текст документа

и сверен по:

, 2016