ГОСТ 33348-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Производство пластин из препрегов для изготовления образцов для испытаний

Polymer composites. Production of plates from prepregs for preparation of test specimens

МКС 83.120

Дата введения 2016-06-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Объединением юридических лиц "Союз производителей композитов" на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 июня 2015 г. N 47)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 августа 2015 г. N 1151-ст межгосударственный стандарт ГОСТ 33348-2015 (ISO 1268-4:2005) введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2016 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 1268-4:2005* Fibre-reinforced plastics - Methods of producing test plates - Part 4: Moulding of prepregs (Пластмассы, армированные волокном. Методы изготовления пластин для испытаний. Часть 4. Формование из препрегов), включая его изменение Amd.1:2010, путем:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- изменения содержания положений, элементов;

- внесения дополнительного положения.

Текст измененных положений, элементов выделен в стандарте одиночной вертикальной полужирной линией на полях слева (четные страницы) или справа (нечетные страницы) от соответствующего текста*.

________________

* В бумажном оригинале выделение вертикальной полужирной линией не приводится. - .

Содержание измененных положений, элементов международного стандарта приведено в дополнительном приложении ДА.

Разъяснение причин изменения положений, элементов приведено в примечаниях в дополнительном приложении ДА.

Дополнительное положение приведено в пункте 5.2.8 и заключено в рамки из тонких линий. Дополнительное положение внесено с целью установления требований к размерам дополнительных материалов.

Дополнительные фразы и ссылки выделены в тексте курсивом*. Дополнительные фразы и ссылки внесены с учетом потребностей национальной экономики Российской Федерации и российской национальной стандартизации.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - .

Измененные фразы, слова, показатели и/или их значения выделены в тексте курсивом. Фразы, слова, показатели и/или их значения изменены в целях соблюдения норм русского языка и принятой терминологии.

Сравнение структуры международного стандарта со структурой настоящего стандарта приведено в дополнительном приложении ДБ.

Разъяснение причин изменения структуры приведено в примечаниях в дополнительном приложении ДБ.

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе "Нормативные ссылки" и тексте стандарта ссылками на соответствующие межгосударственные стандарты.

Информация о замене ссылок приведена в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования международного стандарта в соответствии с принятой терминологией.

Оформление рисунков, таблиц и формул приведено в соответствие с требованиями ГОСТ 1.5.

Изменения и/или технические поправки к международному стандарту, принятые после его официальной публикации (издания), внесены в текст стандарта и выделены одиночной вертикальной полужирной линией на полях слева (четные страницы) или справа (нечетные страницы) от соответствующего текста.

Обозначения и годы принятия (утверждения) изменений и/или технических поправок приведены в примечании к тексту.

Перевод с английского языка (еn).

Официальные экземпляры международного стандарта, на основе которого разработан настоящий межгосударственный стандарт имеются в Федеральном информационном фонде технических регламентов и стандартов.

Степень соответствия - модифицированная (MOD)

ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на полимерные композиты и устанавливает общие требования к изготовлению пластин из препрегов, используемых для изготовления образцов для испытаний.

Настоящий стандарт применяют совместно с ГОСТ 33345.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

________________

На территории Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 33345-2015 (ISO 1268-1:2001) Пластмассы армированные волокном. Методы приготовления пластин для испытаний. Часть 1. Общие условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Требования безопасности

Требования безопасности - по ГОСТ 33345.

4 Сущность метода

Отрезают от упаковочной единицы препрега необходимое количество образцов заданного размера и укладывают их друг на друга с соблюдением ориентации армирующего наполнителя. Полученную заготовку отверждают, используя один из нескольких способов нагрева и прессования, который зависит от используемого оборудования и требований, установленных в нормативном документе или технической документации на материал.

5 Оборудование

5.1 Технологическое оборудование

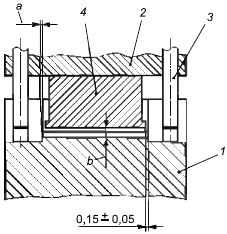

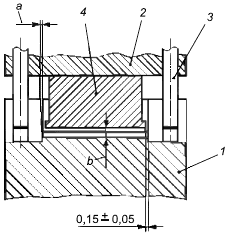

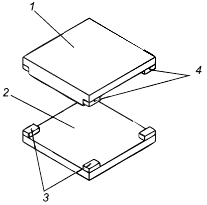

5.1.1 Пресс для формования (рисунок 1) с обогреваемыми плитами, обеспечивающий требуемое давление с точностью 5%.

Обогреваемые плиты должны обеспечивать нагрев формы со скоростью 3°С/мин и поддерживать температуру отверждения в заданных пределах.

1 - основание; 2 - верхняя рама; 3 - направляющие; 4 - поршень; а - уклон по всему периметру 1°; b - режущие края по всему периметру

Рисунок 1 - Пресс для формования

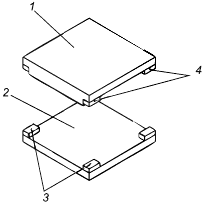

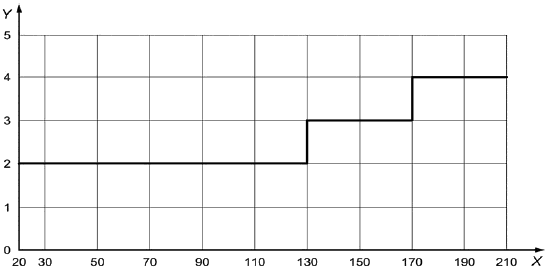

5.1.2 Форма с открытыми краями (рисунок 2), состоящая из двух плоских металлических пластин (опорная пластина и верхняя пластина) со вставками в четырех углах, с помощью которых регулируют толщину пластин для испытаний. Размеры формы зависят от размеров образцов для испытаний, которые изготовляют из пластин. Отклонение от плоскостности формовочных пластин не должно превышать 0,05 мм. Поверхности формовочных пластин должны быть отполированы или покрыты хромом. Толщина формовочных пластин из стали должна быть 5 мм, из сплава алюминия - 6 мм.

Примечания

1 Пластина заданной толщины может быть получена при применении по углам формы вставок определенного размера между формовочными пластинами.

2 Чтобы определить направление "0" пластины, на опорной пластине формы может быть выгравирована "стрелка". В качестве альтернативного способа, можно изготовлять прямоугольные пластины (например, длиной 350 мм, шириной 300 мм), где направление "0" параллельно длинной стороне пластины.

1 - верхняя пластина; 2 - опорная пластина; 3 - направляющие вставки; 4 - вставки заданной толщины

Рисунок 2 - Форма

5.1.3 Автоклав, сухожарового типа, обеспечивающий требуемое давление с точностью 5%, нагрев формы со скоростью 3°С/мин и поддержание температуры отверждения в заданных пределах.

5.1.4 Печь с вытяжкой, обеспечивающая нагрев формы со скоростью 3°С/мин и поддерживающая температуру отверждения в заданных пределах.

5.1.5 Линейки по ГОСТ 427, обеспечивающие измерение линейных размеров с погрешностью не более ±0,5 мм.

5.1.6 Микрометры по ГОСТ 6507, обеспечивающие измерение толщины с точностью до 0,01 мм.

5.1.7 Весы неавтоматического действия по ГОСТ 24104 обеспечивающие измерение массы с точностью 0,01 г.

5.1.8 Нож или лезвие.

5.1.9 Вакуумный насос, обеспечивающий разряжение не менее 0,008 МПа.

Примечание - Изменение Amd.1:2010.

5.1.10 Компрессор, обеспечивающий давление 0,7 МПа с точностью ±2%.

5.2 Вспомогательное оборудование и материалы

5.2.1 Резиновые уплотнители, стойкие к температуре, превышающей температуру отверждения не менее чем на 20°С.

Резиновые уплотнители укладывают по периметру заготовки (см. раздел 4).

5.2.2 Антиадгезионная пленка и перфорированная антиадгезионная пленка, стойкие к температуре, превышающей температуру отверждения не менее чем на 20°С, изготовленные из поливинилфторида (PVF), политетрафторэтилена (PTFE) или ткани, покрытой PTFE.

5.2.3 Эластичное мембранное полотно стойкое к продуктам полимеризации и к температуре, превышающей температуру отверждения не менее чем на 20°С, изготовленное из PVF, PTFE или ткани, покрытой PTFE.

5.2.4 Проницаемый материал: алюминиевая сетка или стеклоткань.

5.2.5 Впитывающий материал, обеспечивающий впитывание излишков смолы: стеклоткань или ткань из полиамидных нитей.

Примечание - Стеклоткань массой на единицу площади 100 г/м и 300 г/м

впитывает приблизительно 60 и 115 г смолы соответственно на квадратный метр. Ткань из полиамидных нитей массой на единицу площади 60 г/м

впитывает приблизительно 40 г смолы на квадратный метр.

5.2.6 Металлические бруски заданной длины и шириной 15 мм. Толщина брусков зависит от толщины изготовляемой пластины.

Примечание - Длина брусков зависит от размеров изготовляемой пластины для испытаний.

5.2.7 Уплотнительная лента, стойкая к температуре, превышающей температуру отверждения не менее чем на 20°С.

5.2.8 Размеры дополнительных материалов по 5.2.1-5.2.5, 5.2.7 должны соответствовать габаритам формы.

6 Изготовление пластин*

________________

* В бумажном оригинале наименование раздела 6 выделено курсивом. - .

6.1 Упаковочную единицу препрега кондиционируют не менее 2 ч при температуре (23±2)°С и относительной влажности (50±5)%, если иное не установлено в нормативном документе или технической документации на материал.

Примечание - Изменение Amd.1:2010.

6.2 Если препрег хранился при температуре ниже, чем температура кондиционирования, его выдерживают в герметичной упаковке, чтобы избежать конденсации влаги, пока температура препрега не сравняется с температурой кондиционирования.

6.3 Из кондиционированной упаковочной единицы препрега вырезают образцы и укладывают их друг на друга на опорной пластине формы. Количество, размеры и ориентацию выкладки (см. приложение А) слоев устанавливают в нормативном документе или технической документации на изделие, для определения характеристик которого изготовляют из пластин образцы для испытаний (далее - изделие), или в нормативном документе, в котором устанавливают метод испытания образцов для испытаний.

Проводят созревание заготовки в течение 6 ч, если иное не установлено в нормативном документе или технической документации на материал.

Удаляют воздушные пузыри при помощи механического прессования или при помощи вакуума.

Подготовку препрега к формованию проводят при температуре (23±2)°С и относительной влажности (50±5)%.

6.4 Для контроля температуры формования устанавливают термопару на краю заготовки.

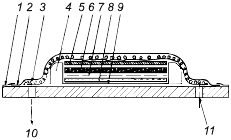

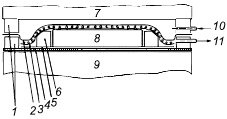

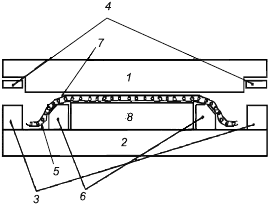

В зависимости от используемого оборудования схема расположения заготовки и вспомогательных материалов должна соответствовать рисункам 3-7.

При исследовании влияния поверхности заменяют верхний слой перфорированной антиадгезионной пленки на материал, создающий изучаемый эффект поверхности.

Примечания

1 Количество слоев впитывающего материала (см. 5.2.5), используемого для впитывания излишков смолы, зависит от требуемого содержания смолы в отвержденной пластине. Толщина пластины и содержание смолы также зависит от давления, температуры и других факторов, зависящих от свойств используемой системы волокно/ смола (см. примечание 2).

2 Иногда требуется провести предварительные эксперименты для определения требуемого количества слоев препрега и впитывающего материала, для получения отвержденных пластин необходимой толщины и с необходимым содержанием волокна при заданном давлении. Если применяют вязкие смолы, для определения необходимого количества слоев препрега следует использовать номинальную толщину слоя.

1 - уплотняющая лента; 2 - мембранное полотно; 3 - проницаемый материал; 4 - металлический брусок; 5 - верхняя формовочная пластина; 6 - впитывающий материал; 7 - перфорированная антиадгезионная пленка; 8 - уложенные слои препрега; 9 - антиадгезионная пленка; 10 - вентиляционный канал за пределами автоклава; 11 - отверстие для подсоединения, например, температурных датчиков и/или датчиков давления

Рисунок 3 - Схема формования пластин в автоклаве

1 - металлические бруски; 2 - мембранное полотно; 3 - проницаемый материал; 4 - опорная формовочная пластина; 5 - антиадгезионная пленка; 6 - резиновый уплотнитель; 7 - верхняя формовочная пластина; 8 - уложенные слои препрега (рисунок 3); 9 - нижняя опорная плита пресса; 10 - подача сжатого воздуха; 11 - откачивание воздуха

Рисунок 4 - Схема формования пластин в мембранном прессе (метод избыточного давления/вакуумный метод)

1 - уложенные слои препрега (рисунок 3); 2 - подача сжатого воздуха

Рисунок 5 - Схема формования пластин в мембранном прессе (метод избыточного давления)

1 - уложенные слои препрега (рисунок 3); 2 - откачивание воздуха

Рисунок 6 - Схема формования пластин в мембранном прессе (вакуумный метод)

1 - верхняя пластина; 2 - опорная пластина; 3 - направляющие вставки; 4 - вставки заданной толщины; 5 - впитывающий материал; 6 - металлические бруски; 7 - мембранное полотно; 8 - уложенные слои препрега

Рисунок 7 - Стандартная схема формования пластин в прессе

Примечание - Изменение Amd.1:2010.

6.5 Температура, давление и время отверждения устанавливают в нормативном документе или технической документации на материал. Температура в любой точке поверхности пластины во время формования не должна отличаться более чем на ±2°С от температуры формования.

6.6 После завершения отверждения извлекают пластину из пресса или автоклава и охлаждают, если необходимо, при этом избегают деформации, повреждений и т.д.

6.7 Обрезают пластину с каждой стороны не менее чем на 10 мм.

6.8 Вырезают образцы для испытаний из пластины. Требования к форме и размерам образцов для испытаний, ориентации армирующего наполнителя в образцах для испытаний устанавливают в нормативном документе или технической документации на изделие или в нормативном документе, в котором устанавливают метод испытания образцов для испытаний.

Механическую обработку проводят по ГОСТ 26277.

7 Методы контроля качества*

________________

* В бумажном оригинале наименование раздела 7 выделено курсивом. - .

7.1 Взвешивают пластину и записывают результат с точностью до 0,1 г.

7.2 Линейкой измеряют длину и ширину вдоль противоположенных* ребер пластины. Вычисляют среднеарифметическое значение каждой пары измерений и округляют результат до целого значения.

___________________

* Текст документа соответствует оригиналу. Здесь и далее. - .

7.3 Микрометром измеряют толщину пластины в четырех углах, отступив от каждого края не менее чем на 25 мм, и в центре. Вычисляют среднеарифметическое значение результатов пяти измерений и округляют результат до первого десятичного знака после запятой.

7.4 Содержание армирующего наполнителя, содержание пустот и плотность определяют по ГОСТ 33345 (раздел 11).

Испытания проводят на образцах для испытаний длиной (20,0±0,5) мм, шириной (10,0±0,5) мм, вырезанных из противоположенных углов пластины.

8 Точность

Требования по точности изготовления пластин приведены в приложении Б.

9 Отчет об изготовлении пластин

Отчет об изготовлении пластины должен содержать:

- ссылку на настоящий стандарт;

- место и дату производства пластин;

- информацию о количестве слоев, последовательности их укладки и ориентации слоев;

- описание используемого материала, включая свойства и тип смолы, свойства и тип армирующего наполнителя и свойства финишного покрытия;

- описание используемого оборудования (тип пресса, тип автоклава, тип формы, методы контроля температур и давлений и т.д.);

- описание процедуры (давление формования или график зависимости силы от времени, график зависимости температуры от времени, время постотверждения и температура и т.д.);

- массу пластины в граммах;

- длину, ширину и толщину пластины (отдельные результаты измерений и среднее значение в миллиметрах);

- содержание армирующего наполнителя в пластине при измерении (отдельные результаты измерений и среднее значение, в процентах по объему и процентах по массе);

- содержание пустот в пластине при измерении (отдельные результаты измерений и среднее значение в процентах по объему);

- однородность пластины для испытаний (при измерении), измеренную неразрушающим методом контроля;

- любые отклонения от требований настоящего стандарта.

Приложение А

(обязательное)

Система обозначения направления укладки

А.1 Введение

Система обозначения направления укладки является способом описания выкладки ламината, армированного однонаправленными слоями или армированного тканями. Использование системы обозначения позволит избежать путаницы, а также избежать изготовления и испытания бракованной пластины для испытаний.

А.2 Базовая плоскость и направление

Базовая плоскость и направление выбирают до разработки системы обозначения следующим образом:

- за базовую плоскость обычно принимают нижний слой ламината. Верхний слой можно использовать в качестве базовой плоскости, однако в этом случае это должно быть отображено в системе обозначения;

- за базовое направление, известное также как направление нуля (0°), принимают основное направление волокон в базовой плоскости или основное направление волокон в ламинате в целом. Это направление принимают за направление 0°. Положительные углы измеряют в направлении против часовой стрелки, если смотреть прямо на базовую плоскость (т.е. сверху на нижнюю сторону базовой плоскости).

Рисунок А.1 - Углы, используемые для описания ориентации слоя в ламинате

А.3 Параметры системы обозначения

Система обозначения имеет следующую общую форму:

![]() , (А.1)

, (А.1)

где X (необязательный параметр) - обозначает общее количество слоев (см. раздел А.4);

подстрочные символы 1, 2 и т.д. - обозначение определенного слоя (или набора слоев), имеющего ориентацию , тип материала b и количество слоев m;

- ориентация слоя относительно базового направления, градусы. Выражается как угол между ±0° и ±90° (см. рисунок А.1). Для однонаправленных лент ориентация слоя определяется ориентацией волокна. Для тканей ориентация слоя определяется ориентацией основы ткани. Для специальных (например, мультиаксиальных) тканей ориентация слоя должна быть определена в примечании, описывающем обозначение типа используемого материала (см. b ниже). При применении тканей следует использовать отрицательный знак, если отсутствие знака приведет к неправильному предположению, что угол положительный;

m - количество слоев определенной ориентации, уложенных вместе;

b - обозначение типа материала (например, b, b

и т.д.), если используются разные материалы (разные типы волокна и/или разные формы волокна). Объяснение приводится в примечании;

n - число, обозначающее число слоев или наборов слоев, уложенных друг на друга последовательно и имеющих одинаковое направление. Такие слои заключают в круглые скобки;

s - подстрочный символ, обозначающий геометрическую симметрию относительно средней плоскости (т.е. когда слои в одной части ламината зеркально повторяются в другой половине);

f - подстрочный символ, обозначающий ткань, или обозначение может быть приведено в примечании (см. b выше). Данное обозначение не применяют для слоев однонаправленных волокон;

L - обозначает расположение слоя, не связанное с его ориентацией, например "крест-накрест", "со смещением" и т.д. Расположение слоя должно быть полностью описано в примечании.

А.4 Составление обозначения

Систему обозначения уложенных слоев составляют следующим образом:

- ориентацию слоев в обозначении перечисляют слева направо, начиная с базовой плоскости и заканчивая противоположенной стороной ламината;

- косую черту ставят между каждым слоем (например, 0/90/0);

- объединенный вместе набор слоев заданного типа заключают в круглые скобки, за которыми следует обозначение количества слоев этого типа m, а для повторяющейся последовательности слоев следует обозначение количества повторов данной последовательности n;

- в квадратные скобки заключают полное обозначение;

- подстрочный символ s добавляют после второй квадратной скобки, если выкладка повторяется в обратном порядке после средней плоскости (т.е. если ламинат симметричен относительно средней плоскости);

- одиночный центральный слой не повторяют в симметричной выкладке и обозначают чертой над обозначением ориентации слоя или обратной косой чертой (\), следующей за обозначением ориентации слоя.

Дополнительно применяют обозначение общего числа слоев X (однонаправленные слои и слои ткани считают по отдельности), которое может быть приведено в начале обозначения перед двоеточием.

А.5 Компьютерные коды

При использовании компьютерных кодов, где нет возможности использовать подстрочные символы, их записывают строчными буквами после двоеточия.

Ниже приведено стандартное обозначение, записанное компьютерным кодом:

Нормативный | Базовая | Количество | Последовательность укладки | Примечание |

которое соответствует полному описанию [45/45

/90/0/90/45

/45

].

А.6 Примеры

Верхний слой ламината | 0 | Базовая плоскость - нижний слой ламината |

S - | 90 | Обозначение = [0/90] |

90 | Полное описание = [0/90/90/0] | |

Нижний слой ламината | 0 | Компьютерный код = [0/90]:s |

Верхний слой ламината | 0 | Базовая плоскость - нижний слой ламината |

S - | 90 | Обозначение = |

Нижний слой ламината | 0 | Полное описание = [0/90/0] |

Компьютерный код = [0/90\]:s | ||

Верхний слой ламината | 0 | Базовая плоскость - нижний слой ламината |

90 | Обозначение = [- 45 | |

0 | Полное описание = [- 45 | |

Нижний слой ламината | - 45 ткань | Компьютерный код = [- 45:f/0/90/0] |

Верхний слой ламината | + 45 | Базовая плоскость - нижний слой ламината |

- 45 | Обозначение = 9: | |

+ 45 | Полное описание = [45/- 45/45/- 45/0/- 45/45/- 45/45] | |

- 45 | Компьютерный код = 9: [(45/- 45):2/0\]:s | |

S - | 0 | |

- 45 | ||

+ 45 | ||

- 45 | ||

Нижний слой ламината | + 45 | |

Верхний слой ламината | 45 ткань | Базовая плоскость - нижний слой ламината |

45 ткань | Обозначение = [45 | |

45 ткань | Полное описание = [45 | |

45 ткань | Компьютерный код = [45:f6]:L | |

45 ткань | ||

Нижний слой ламината | 45 ткань | |

Верхний слой ламината | 45 | Базовая плоскость - нижний слой ламината |

0 | Обозначение = [(45/0/-45/90) | |

- 45 | Полное описание = [45/0/-45/90/45/0/-45/90/90/-45/0/45/90/-45/0/45] | |

90 | Компьютерный код = [(45/0/-45/90):2]:s или [45/0/-45/90]:2s | |

45 | ||

0 | ||

- 45 | ||

S - | 90 | |

90 | ||

- 45 | ||

0 | ||

45 | ||

-45 | ||

90 | ||

0 | ||

Нижний слой ламината | 45 | |

Приложение Б

(справочное)

Точность

Данные по точности, указанные в таблице Б.1, получены на одной партии препрегов из углеволокна, пропитанного эпоксидной смолой, испытанных в 8 лабораториях. Каждая лаборатория изготовила пластины, имеющие три разные толщины, в соответствии с [1]. Пластины были изготовлены в автоклаве при заданных производителем материала условиях время/давление.

Образцы для испытаний были изготовлены механической обработкой из пластин и испытаны в одной из лабораторий [2].

Таблица Б.1 - Данные по точности для образцов для испытаний, изготовленных из пластин, произведенных в автоклавах в восьми различных лабораториях

Свойство | Толщина пластины для испы- | Среднее значение | Повто- | Среднее квадрати- | Воспроиз- | Среднее квадрати- |

Массовая доля волокна | 1 | 69,3% | 2,44% | 1,4 | 8,44% | 4,4 |

2 | 67,1% | 5,43% | 2,5 | 6,54% | 3,5 | |

5 | 69,2% | 3,41% | 1,5 | 4,35% | 2,2 | |

Прочность при межслойном сдвиге [3] | 2 | 104 МПа | 10,0 МПа | 3,4 | 22,4 МПа | 7,6 |

Испытание на изгиб [2] | 2 | |||||

E11 | 122 ГПа | 6,81 ГПа | 2,0 | 31,3 ГПа | 9,1 | |

E22 | 7,96 ГПа | 0,58 ГПа | 2,6 | 1,89 ГПа | 8,5 | |

s11 | 1780 МПа | 246 МПа | 4,9 | 321 МПа | 6,4 | |

s22 | 151 МПа | 39,9 МПа | 9,4 | 56,0 МПа | 13,2 | |

Приложение ДА

(справочное)

Положения ISO 1268-4:2005, которые применены в настоящем стандарте с модификацией их содержания

ДА.1 Раздел 1 Область применения

Межгосударственный стандарт ISO 1268-4 описывает изготовление пластин для испытаний, армированных слоями предварительно пропитанных однонаправленных волокон или тканей (препрегов), при воздействии давления и температуры с использованием разного оборудования (например, автоклав, мембранный пресс, гидравлический пресс или вакуумный мешок). Настоящий метод изготовления применим для всех видов армирующих материалов и смол.

В настоящем методе используют армирующий материал, предварительно пропитанный частично отвержденной термореактивной смолой или термопластичной смолой. При изготовлении пластины для испытаний слои предварительно пропитанного материала укладывают друг на друга в определенной последовательности и ориентации, после чего прессуют и отверждают при воздействии давления/вакуума при температуре выше температуры окружающей среды. Изготовленные пластины для испытаний подвергают механической обработке, чтобы получить требуемый образец для испытаний.

Стандартные пластины, изготовленные таким образом, могут быть использованы как для оценки компонентов, т.е. армирующего материала, смолы и т.д., так и для контроля качества готового продукта.

Примечание - Данный раздел примененного международного стандарта изменен в настоящем стандарте в соответствии с требованиями ГОСТ 1.5 (пункт 3.7.1).

ДА.2 Раздел 4 Сущность метода

Стандартные пластины, предназначенные для приготовления образцов для испытаний, изготовляют из армированных волокном препрегов, из которых вырезают необходимое количество слоев заданного размера и которые укладывают друг на друга с соблюдением заданной очередности и ориентации. Уложенные друг на друга препреги предварительно отверждают и удаляют воздушные пузыри при помощи механического прессования и/или при помощи вакуума. Уложенные друг на друга препреги, обычно запечатанные в вакуумном мешке, затем окончательно отверждают, используя один из нескольких способов нагрева и прессования, который зависит от используемого оборудования и инструкций производителя материала. Для нагрева и прессования используют автоклавы, прессы, моделирующие автоклав, вакуумное оборудование только или гидравлические прессы.

Если не исследуются характеристики поверхности, пластины для испытаний изготовляют с плоскими поверхностями. Размеры пластин для испытаний должны быть больше размеров образцов для испытания, которые вырезают из этих пластин.

Примечание - Данный раздел примененного международного стандарта изменен в настоящем стандарте в целях соблюдения норм русского языка и технического стиля изложения.

ДА.3 Подраздел 5.1 Технологическое оборудование

5.1.1 Пресс, любого типа, оснащенный компонентами, описанными в 5.1.1.1-5.1.1.4.

5.1.1.1 Непосредственно сам пресс (см. рисунок 1), состоящий из рамы, поршня и основания. Высота рамы должна быть достаточно большой, чтобы в формовочную камеру с формой помещалась вся стопка уложенных друг на друга препрегов за один раз. Между поршнем и рамой пресса должен быть обеспечен зазор не более 0,20 мм.

1 - основание; 2 - верхняя рама; 3 - направляющие; 4 - поршень; а - уклон по всему периметру 1°; b - режущие края по всему периметру

Рисунок 1 - Пресс для формования

5.1.1.2 Форма с открытыми краями (см. рисунок 2), состоящая из двух плоских металлических пластин (опорная пластина и верхняя пластина) с вставками в четырех углах, с помощью которых регулируют толщину пластин для испытаний. Размеры формы зависят от размеров образцов для испытаний, которые необходимо изготовить из пластин для испытаний. Поверхности формовочных пластин, покрывающих полость формы, должны быть плоскими с точностью до 0,05 мм и должны быть отполированы или покрыты хромом. Толщина формовочных пластин из стали должна быть 5 мм, из сплава алюминия - 6 мм.

Примечание 1 - Пластина для испытаний заданной толщины может быть получена при применении по углам формы вставок определенного размера между формовочными пластинами.

Примечание 2 - Для определения направления "0" пластины для испытаний на опорной пластине может быть выгравирована "стрелка". Необходимо соблюдать осторожность, однако "стрелка", отформованная на каждой пластине для испытаний, не оказывает никакого влияния на свойства образцов для испытаний, изготовленных из пластин для испытаний. В качестве альтернативного способа следует изготовлять неквадратные пластины для испытаний (например, длиной 350 мм, шириной 300 мм), где направление "0" параллельно длинной стороне пластины для испытания.

1 - верхняя пластина; 2 - опорная пластина; 3 - направляющие вставки; 4 - вставки заданной толщины

Рисунок 2 - Форма

5.1.1.3 Средства задания требуемого давления формования или усилия, с точностью 5%, за заданный промежуток времени.

5.1.1.4 Средства измерения и контроля температуры, обеспечивающие скорость нагрева 3°С/мин и поддерживающие температуру отверждения в заданных пределах.

5.1.2 Автоклав сухожарового типа, отвечающий требованиям 5.1.1.3 и 5.1.1.4.

5.1.3 Печь с вытяжкой, отвечающая требованиям 5.1.1.4.

5.1.4 Линейка для измерения длины и ширины пластины для испытаний с точностью до 0,5 мм.

5.1.5 Микрометр для измерения толщины пластины для испытаний с точностью до 0,01 мм.

5.1.6 Весы с точностью измерения 0,01 г.

5.1.7 Режущее приспособление, например нож или лезвие.

5.1.8 Вакуумный насос для создания вакуума 0,08 МПа или больше.

5.1.9 Компрессор, обеспечивающий давление 0,7 МПа ±2%.

Примечание - Данный подраздел примененного международного стандарта изменен в настоящем стандарте с целью соблюдения норм русского языка и технического стиля изложения.

ДА.4 Подраздел 5.2 Вспомогательное оборудование и материалы

5.2.1 Резиновые уплотнители, имеющие такую форму и размер, чтобы они могли быть размещены вокруг пластины для испытаний в форме, и стойкие к температуре, которая выше температуры отверждения не менее чем на 20°С.

5.2.2 Антиадгезионная пленка, стойкая к температуре, которая выше температуры отверждения не менее чем на 20°С, изготовленная из поли (винил фторида)* (PVF), политетрафторэтилена (PTFE) или ткани, покрытой PTFE.

___________________

* Текст документа соответствует оригиналу. - .

5.2.3 Перфорированная антиадгезионная пленка, стойкая к температуре, которая выше температуры отверждения не менее чем на 20°С, изготовленная из PVF, PTFE или ткани, покрытой PTFE.

5.2.4 Эластичное мембранное полотно, стойкое к продуктам полимеризации и к температуре, которая выше температуры отверждения не менее чем на 20°С, изготовленная из PVF, PTFE или ткани, покрытой PTFE.

5.2.5 Проницаемый материал, такой как алюминиевая сетка или стеклоткань.

5.2.6 Впитывающий материал для впитывания излишков смолы, например стеклоткань.

Примечание - Стеклоткань массой на единицу площади 100 и 300 г/м впитывает приблизительно 60 и 115 г смолы соответственно на квадратный метр. Ткань из полиамидных нитей массой на единицу площади 60 г/м

впитывает приблизительно 40 г смолы на квадратный метр.

5.2.7 Металлические бруски, подходящей длины и шириной 15 мм, устанавливающиеся вокруг пластины для испытаний в форме. Толщина брусков зависит от толщины изготовляемой пластины для испытаний.

5.2.8 Уплотнительная лента, стойкая к температуре, которая выше температуры отверждения не менее чем на 20°С.

Примечание - Данный подраздел примененного международного стандарта изменен в настоящем стандарте с целью соблюдения норм русского языка и технического стиля изложения.

ДА.5 Раздел 6 Изготовление пластин

6.3 После кондиционирования отверждают термореактивный материал в течение 6 ч, если не указано иное.

6.4 Из кондиционированного препрега вырезают необходимое количество слоев для изготовления отвержденной пластины для испытаний требуемых длины, ширины и толщины, слои следует вырезать с соблюдением ориентации, требуемой в соответствии с последовательностью выкладки, приведенной в технических условиях или методе испытания (см. приложение А). Укладывают слои препрега на опорную пластину формы в требуемой последовательности.

Устанавливают термопару в край стопки уложенных друг на друга слоев препрега для контроля температуры процесса формования. Расположение стопки уложенных друг на друга слоев препрега и вспомогательного оборудования, применяемого для формования пластин для испытаний с плоскими поверхностями в автоклаве, приведено на рисунке 3. При исследовании влияния поверхности заменяют верхний слой перфорированной антиадгезионной пленки на материал, создающий изучаемый эффект поверхности. На рисунке 4 изображено расположение стопки уложенных друг на друга слоев препрега и вспомогательных материалов, применяемых в мембранных прессах различных типов.

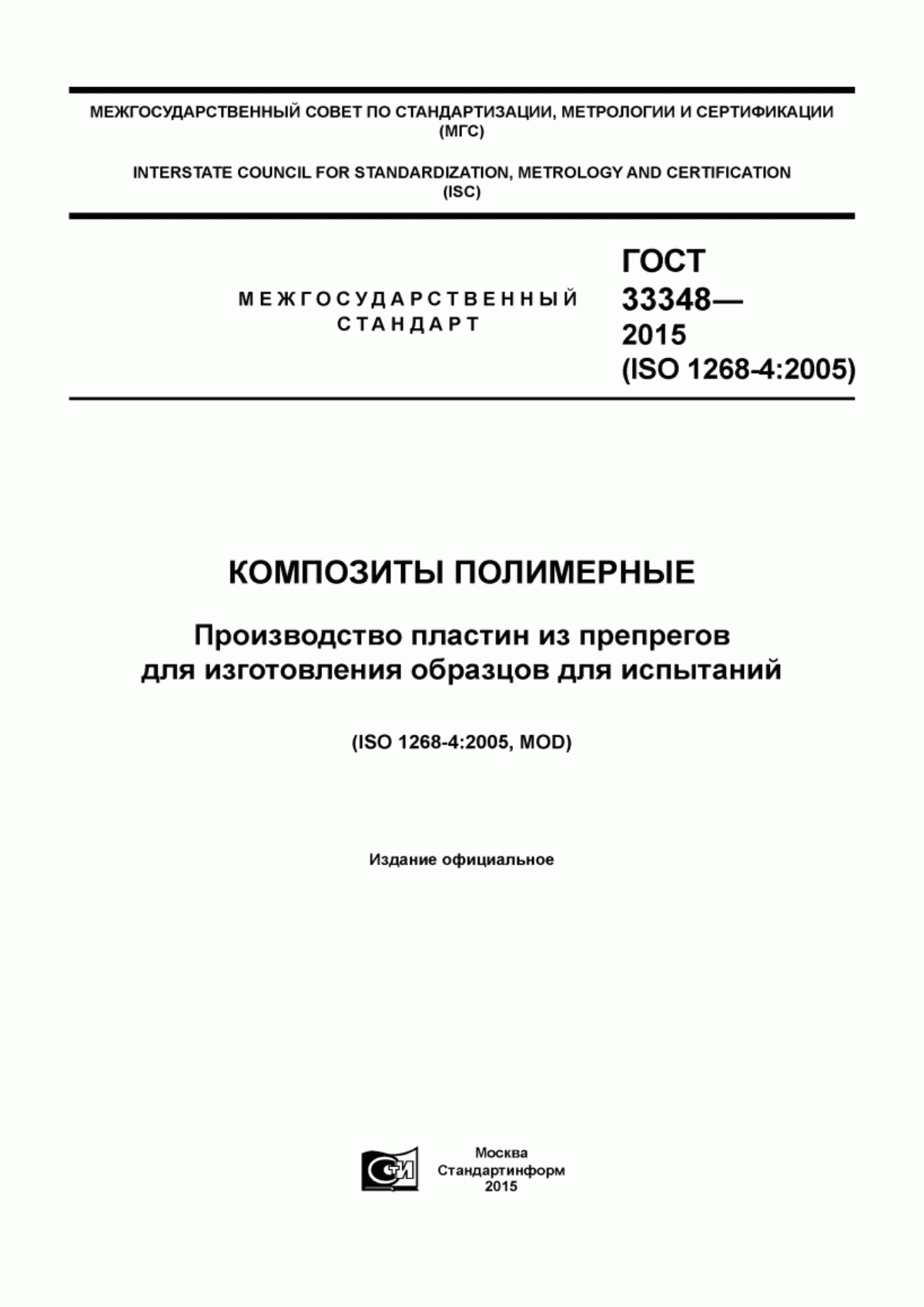

6.5 Температуру, давление и время отверждения устанавливают в сопроводительной документации на материал или определяют заинтересованные стороны и зависят от типа смолы и отверждающего агента. Требуемую температуру поддерживают в течение процесса отверждения, т.е. измеряемая температура должна находиться в диапазоне температур, применяемых для конкретной смолы (см. рисунок 5). Температура в любой точке поверхности пластины для испытаний во время формования не должна отличаться более чем на ±2°С от измеряемой температуры.

X - температура отверждения, °С; Y - допустимое отклонение температуры, °С

Рисунок 5* - Примеры допустимых отклонений температуры от температуры отверждения

________________

* Нумерация соответствует оригиналу. - .

6.6 После завершения отверждения извлекают пластину для испытаний из пресса или автоклава и охлаждают, если необходимо, при этом следует избегать деформации, повреждений и т.д.

6.7 Ориентацию волокна относительно длинной стороны пластины для испытаний обозначают на чувствительной к давлению бумажной этикетке, прикрепленной к пластине для испытаний или другим подходящим способом, согласованным между заинтересованными сторонами (см. примечание 2, 5.1.1.2).

6.8 Подрезают пластину для испытаний с каждой стороны не менее чем на 10 мм.

6.9 Если не предусмотрены дополнительные операции, пластины для испытаний могут быть использованы для изготовления образцов для испытаний. Некоторые инструкции по машинной обработке могут быть получены из общего стандарта по обработке пластмасс, ISO 2818.

Если в соответствующем стандарте на метод испытания нет данных по типу образца, вырезаемому из пластины для испытаний, размеру образцов и их ориентации относительно ориентации армирующего наполнителя пластины для испытаний, то эти характеристики устанавливают в соответствии с договоренностью.

Примечание - Данный раздел примененного международного стандарта изменен в настоящем стандарте с целью соблюдения норма русского языка и технического стиля изложения. Рисунок 5 примененного международного стандарта исключен из настоящего стандарта, так как имеет справочный характер. Подраздел 6.7 примененного международного стандарта исключен из настоящего стандарта, так как требования к ориентации волокна относительно длинной стороны пластины указаны в примечании 2 к пункту 5.1.2 настоящего стандарта.

ДА.6 Раздел 7 Методы контроля качества

7.1 Взвешивают пластину для испытаний после подрезки с точностью 0,1 г.

7.2 Используя линейку (5.1.4), измеряют длину и ширину пластины для испытаний после подрезки с каждой длинной и короткой стороны с точностью 0,5 мм. Вычисляют среднеарифметическое значение каждой пары измерений и округляют значение до ближайшего миллиметра.

7.3 Используя микрометр (5.1.5), измеряют толщину в четырех углах (отступив от края не менее чем на 25 мм) и в центре с точностью 0,05 мм. Вычисляют среднеарифметическое значение пяти измерений и округляют до ближайшего 0,1 мм.

7.4 Определяют распределение пустот и других дефектов в пластине для испытаний, используя неразрушающие методы контроля (например, ультразвуковое исследование), согласованные между заинтересованными сторонами (при необходимости).

7.5 Образцы для испытаний вырезают из однородных участков или других допустимых участков.

7.6 Если требуется определить содержание волокна, содержание пустот и плотность, берут образец для испытаний размером 20х10 мм и толщиной, равной толщине пластины для испытаний. Образцы для испытаний вырезают из двух противоположенных углов, лежащих на одной диагонали пластины для испытаний.

a) Определяют плотность образцов для испытаний по одному из методов, приведенных в разных частях ISО 1183.

b) Определяют содержание волокна по объему и по массе в соответствии с ISO 1172 для пластмасс, армированных стекловолокном или другими инертными волокнами, для обоих образцов. Для пластмасс, армированных углеволокном, применяют подходящий метод, согласованный между заинтересованными сторонами.

с) определяют содержание пустот в соответствии с ISO 7822.

Примечание - Данный раздел примененного международного стандарта изменен в настоящем стандарте с целью соблюдения норм русского языка, технического стиля изложения и особенностей национальной стандартизации.

Приложение ДБ

(справочное)

Сравнение структуры международного стандарта со структурой межгосударственного стандарта

Таблица ДБ.1

Структура международного стандарта | Структура межгосударственного стандарта | ||||||

Раздел | Подраздел | Пункт | Подпункт | Раздел | Подраздел | Пункт | Подпункт |

5 | 5.1 | 5.1.1 | 5.1.1.1 | 5 | 5.1 | - | - |

5.1.1.1 | 5.1.2 | - | |||||

5.1.1.3 | 5.1.1 | - | |||||

5.1.1.4 | 5.1.1 | - | |||||

5.1.2-5.1.9 | - | 5.1.3-5.1.10 | - | ||||

5.2 | 5.2.1 | - | 5.2 | 5.2.1 | - | ||

5.2.2-5.2.3 | - | 5.2.2 | - | ||||

5.2.4-5.2.8 | - | 5.2.3-5.2.7 | - | ||||

- | - | - | - | 5.2.8 | - | ||

6 | 6.1 | - | - | 6 | 6.1 | - | - |

6.2 | - | - | 6.2 | - | - | ||

6.3 | - | - | 6.3 | - | - | ||

6.4 | - | - | 6.3-6.4 | - | - | ||

6.5 | - | - | 6.5 | - | - | ||

6.6 | - | - | 6.6 | - | - | ||

6.7 | - | - | - | - | - | ||

6.8 | - | - | 6.7 | - | - | ||

6.9 | - | - | 6.8 | - | - | ||

7 | 7.1-7.3 | - | - | 7 | 7.1-7.3 | - | - |

7.4-7.6 | - | - | 7.4 | - | - | ||

8 | - | - | - | 8 | - | - | - |

9 | - | - | - | 9 | - | - | - |

Приложение | А | Приложение | А | ||||

В | Б | ||||||

- | ДА | ||||||

- | ДБ | ||||||

- | ДВ | ||||||

Примечания 1 Сравнение структур стандартов приведено, начиная с раздела 5, так как предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. 2 Внесены дополнительные приложения ДА, ДБ и ДВ в соответствии с требованиями, установленными к оформлению межгосударственного стандарта, модифицированного по отношению к международному стандарту. | |||||||

Приложение ДВ

(справочное)

Перечень изменений нормативных ссылок

Таблица ДВ.1

Структурный элемент (раздел, подраздел, пункт, подпункт, таблица, приложение) | Модификация |

Раздел 2 Нормативные ссылки | Ссылка на ISO 1172 "Пластмассы, армированные стекловолокном. Препреги, формовочные материалы и ламинаты. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания" заменена ссылкой на ГОСТ 33345-2015 (ISO 1268-1:2001) |

| |

Библиография

[1] | Проект регионального стандарта prEN 2565 | Производство панелей, армированных углеволокном для испытаний |

[2] | Международный стандарт | Композиты на основе стеклопластика. Определение свойств гибкости |

[3] | Международный стандарт | Материалы композиционные полимерные, армированные волокном. Определение эффективной межслойной прочности на сдвиг методом короткой балки |

УДК 678.5.001.4:006.354 | МКС 83.120 MOD | |

Ключевые слова: полимерные композиты, производство пластин из препрегов, образцы для испытаний | ||

Электронный текст документа

и сверен по:

, 2015