ГОСТ Р 57867-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПОЗИТЫ ПОЛИМЕРНЫЕ

Методы определения стойкости на вырыв

Polymer composites. Test methods for determination of pull-through resistance

ОКС 83.120

Дата введения 2018-05-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Материалы и технологии будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2017 г. N 1575-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д7332/Д7332М-15а* "Стандартный метод измерения сопротивления протягиванию крепежных деталей в композиционных материалах с усиленной волокнами полимерной матрицей" (ASTM D7332/D7332M-15a "Standard Test Method for Measuring the Fastener Pull-Through Resistance of a Fiber-Reinforced Polymer Matrix Composite", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме документов, отмеченных в разделах "Предисловие", 2 "Нормативные ссылки", 4 "Оборудование" и 7 "Обработка результатов" знаком "**". - .

Исключены ссылки на АСТМ Д792, АСТМ Д883, АСТМ Д3171, АСТМ Д3878, АСТМ Е6, АСТМ Е18, АСТМ Е122, АСТМ Е177, АСТМ Е456, АСТМ Е1309, АСТМ Е1434 вместе с положениями, в которых они приведены.

В настоящий стандарт не включены разделы 3, 5, 6, 9, 12, 15, подразделы 1.3-1.6, 10.2, 10.3, 11.1 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные структурные элементы носят справочный характер.

Указанные структурные элементы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Измененные отдельные слова, фразы выделены в тексте полужирным курсивом.

Внесение указанных технических отклонений направлено на учет особенностей аспекта стандартизации, характерных для Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены соответствующими национальными или межгосударственными стандартами. Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДГ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на симметричные относительно срединной плоскости полимерные композиты, армированные дискретными или непрерывными волокнами, и устанавливает два метода (А и В) определения стойкости на вырыв. Метод А используют для контроля и исследования конструкции болта. Метод В используют для получения номинальных значений, применяемых при проектировании конструкций. Примечание - См. ДА.1 (приложение ДА). |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 6507** Микрометры. Технические условия

ГОСТ 12423** (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69** Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 33519 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

ГОСТ Р 51254** (ИСО 6789-92) Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ Р 56762 Композиты полимерные. Метод определения влагопоглощения и равновесного состояния

ГОСТ Р 56813 Композиты полимерные. Руководство по изготовлению пластин для испытания и механической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода А заключается в приложении растягивающей нагрузки к болту через образец до тех пор, пока не произойдет разрушение образца и/или болта. Сущность метода В заключается в приложении растягивающей нагрузки к болту через специальное приспособление до тех пора*, пока не произойдет разрушение образца и/или болта. Примечание - См. ДА.2 (приложение ДА). |

________________

* Текст документа соответствует оригиналу. - .

4 Оборудование

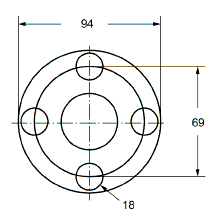

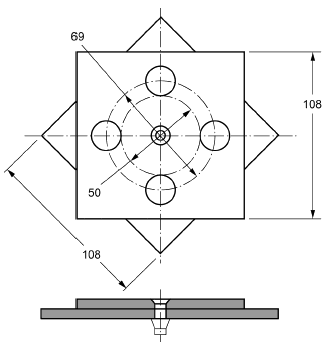

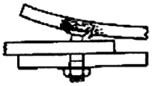

4.1 Микрометры по ГОСТ 6507**, обеспечивающие измерение толщины образца с точностью ±2,5 мкм и ширины образца с точностью ±25 мкм. 4.2 Болт, а также шайбы (при необходимости). Длина болта, на которую не нанесена резьба, должна быть достаточной, чтобы исключить соприкосновение резьбы с образцом. Конструкцию и размеры, материал болта и шайб, а также количество шайб устанавливают в нормативном документе или технической документации на изделие. 4.3 Ключ моментный по ГОСТ Р 51254**, позволяющий определить отклонение от крутящего момента в пределах ±10% от заданного значения. 4.4 Приспособление для испытания по методу А (далее - приспособление А), состоящее из двух одинаковых частей, представляющих собой круглые площадки с четырьмя цилиндрическими опорами. Форма и размеры составной части приспособления А показаны на рисунке 1. |

|

Рисунок 1

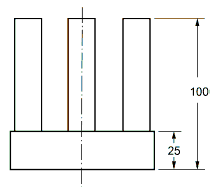

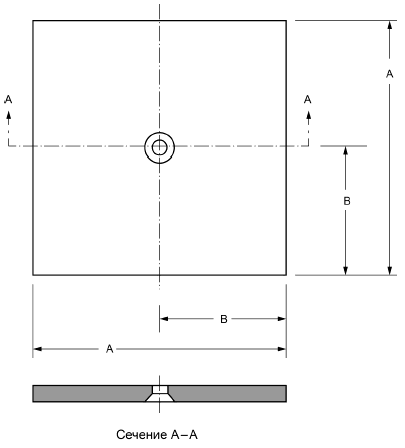

4.5 Приспособление для испытания по методу В (далее - приспособление В), состоящее из плиты основания, швеллера с вырезанным отверстием и крестовины, через которую передается нагрузка на болт. 4.5.1 Толщина плиты основания должна быть не менее 6 мм и в два раза превышать толщину образца. 4.5.2 Форма и размеры приспособления В приведены на рисунке 2. |

|

- диаметр отверстия в швеллере; Р - нагрузка; 1 - отверстие в швеллере; 2 - швеллер; 3 - крестовина; 4 - установленный болт; 5 - образец; 6 - плита основания

Рисунок 2

4.6 Приспособления А и В рекомендуется изготовлять из низкоуглеродистой стали при испытании в стандартных условиях атмосферы по ГОСТ 12423** или из термически необработанной ферритной или дисперсионно-закаленной нержавеющей стали при испытании при пониженной или повышенной температурах. Среднее квадратическое отклонение профиля шероховатости поверхности приспособлений должно составлять 3,2 мкм. Приспособления А и В не должны иметь острых углов. 4.7 Испытания проводят на испытательной машине по ГОСТ 28840, обеспечивающей нагружение образца с заданной постоянной скоростью, измерение нагрузки с погрешностью не более ±1% измеряемой величины, а также возможность регулирования скорости нагружения образца. 4.7.1 При испытании по методу А испытательная машина должна быть снабжена нагружающими площадками. Нагружающие поверхности площадок должны быть взаимно параллельны. Допустимое отклонение от параллельности должно быть не более 0,025 мм. Диаметр нагружающих площадок должен быть 94 мм. Твердость нагружающих площадок должна быть не менее 58 HRC. 4.7.2 При испытании по методу В испытательная машина должна быть снабжена захватами. Захваты испытательной машины должны обеспечивать надежное крепление частей приспособления В (плиты основания и крестовины) и центрирование образца (продольная ось образца должна совпадать с направлением действия растягивающей нагрузки). 4.8 Датчик перемещения, обеспечивающий точность измерения ±1%. 4.9 Для испытания и кондиционирования образцов в заданных условиях применяют климатические камеры, обеспечивающие поддержание постоянной относительной влажности с точностью ±3% и заданной температуры с точностью ±3°С. Примечание - См. ДА.3 (приложение ДА). |

5 Подготовка к проведению испытаний

5.1 Для определения стойкости на вырыв используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

5.2 Образцы изготовляют методом механической обработки по ГОСТ Р 56813 из пластин для испытаний, изготовленных в соответствии с нормативным документом или технической документацией на изделие, или из изделий и полуфабрикатов.

При механической обработке образцов рекомендуется использовать смазочно-охлаждающие жидкости, не оказывающие влияния на свойства композитного материала. Отверстия должны быть просверлены до размера меньше номинального и затем развернуты до требуемого размера. Необходимо избегать расслаивания и других повреждений на кромках отверстия и вокруг него. 5.3 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых невооруженным глазом дефектов. Примечание - См. ДА.4 (приложение ДА). |

5.4 Образцы должны иметь маркировку. Маркировка должна содержать порядковый номер образца, сведения о материале, из которого образец изготовлен.

Маркировка должна сохраняться в течение всего испытания, во всех условиях и режимах, установленных настоящим стандартом.

5.5 Композитный материал (ламинат) образцов должен иметь сбалансированную и симметричную структуру относительно срединной плоскости, которая задается в нормативном документе или технической документации на изделие.

При отсутствии в нормативном документе или технической документации на изделие требований к структуре рекомендуется следующая последовательность укладки слоев армирующего наполнителя в ламинате:

- ![]() - при армировании ровингами или лентами;

- при армировании ровингами или лентами;

- ![]() - при армировании тканями.

- при армировании тканями.

5.6 При испытании углекомпозитов минимальная толщина образцов должна соответствовать требованиям таблицы 1.

Таблица 1 - Минимальная толщина образцов при испытании по методу А или В

Диаметр стержня болта, мм | Минимальная толщина образца, мм | |||

Болт с выступающей головкой | Болт с потайной натяжной головкой 100° | Болт с потайной головкой, работающей на сдвиг 100° | Болт с потайной головкой на сдвиг 100° и потайными головками 130° | |

4,0 | 1,4 | 2,5 | 2,0 | 1,4 |

5,0 | 1,5 | 3,0 | 2,5 | 1,5 |

6,0 | 2,0 | 3,8 | 3,5 | 2,0 |

8,0 | 2,8 | 4,9 | 3,9 | 2,8 |

10,0 | 3,3 | 5,8 | 4,9 | 3,3 |

При испытании стеклокомпозитов или арамидокомпозитов может потребоваться использовать более толстые образцы, при этом рекомендуется, чтобы отношение диаметра отверстия к толщине составляло от 1,5 до 3,0.

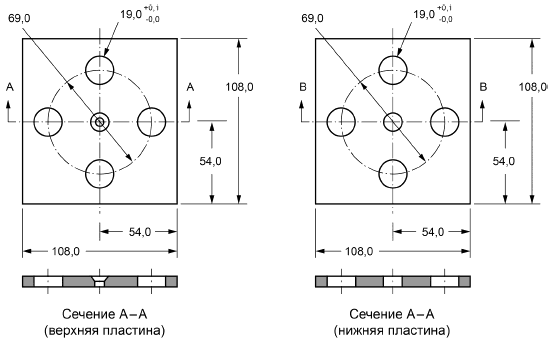

5.7 Требования к форме и размерам образцов, из которых изготовляют составной образец, при испытании по методу А приведены на рисунке 3.

|

Рисунок 3

Требования к форме составного образца при испытании по методу А приведены на рисунке 4.

|

Рисунок 4

5.8 Требования к форме и размерам образцов при испытании по методу В приведены в таблице 2 и на рисунке 5.

Таблица 2 - Требования к форме и размерам образцов при испытании по методу В

Диаметр стержня болта, мм | Минимальная длина/ширина образца (размер А), мм | Положение болта (размер В), мм | Диаметр отверстия в швеллере (размер |

4 | 68 | 34 | 34 |

5 | 72 | 36 | 38 |

6 | 84 | 42 | 50 |

8 | 96 | 48 | 63 |

10 | 108 | 54 | 75 |

|

Рисунок 5

5.9 Диаметр отверстий под болт должен соответствовать диаметру болта. Допустимое отклонение диаметра отверстия от номинального значения не должно превышать +0,075 мм.

При зенковании отверстий отношение высоты головки болта к толщине образца должно составлять от 0,0 до 0,7.

5.10 Образцы кондиционируют по ГОСТ Р 56762 до достижения равновесной относительной влажности, если иное не установлено в нормативном документе или технической документации на изделие.

5.11 После кондиционирования измеряют ширину, длину и толщину образца.

Допустимое отклонение ширины, длины и толщины образца от номинального значения должно быть 0,5 мм.

Толщину образца измеряют в четырех местах вокруг отверстия. За толщину образца принимают среднеарифметическое значение, вычисленное по результатам всех измерений.

6 Проведение испытаний

6.1 Испытания при нормальной температуре проводят в помещении или закрытом объеме при тех же условиях, при которых проводилось кондиционирование, если иное не установлено в нормативном документе или технической документации на изделие.

Испытания при повышенных и пониженных температурах проводят в климатических камерах. Температуру испытаний определяют в соответствии с нормативным документом или технической документацией на изделие.

При проведении испытаний в условиях повышенных и пониженных температур время, необходимое для полного прогрева или охлаждения образца до его испытания, должно быть установлено в нормативном документе или технической документации на изделие.

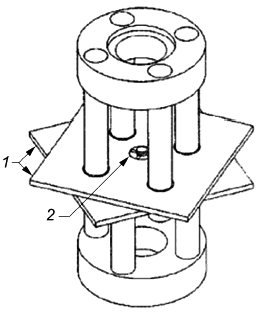

6.2 При испытании по методу А составной образец устанавливают в приспособление А (см. рисунок 6), так, чтобы верхняя пластина составного образца лежала на опорах нижней части приспособления А, проходящих через отверстия нижней пластины составного образца, а опоры верхней части приспособления А проходили через отверстия в верхней пластине составного образца и опирались на нижнюю пластину.

|

1 - пластина; 2 - болт

Рисунок 6

Перед установкой в приспособление накручивают на болт гайку и затягивают ее до значения, указанного в нормативном документе или технической документации на изделие.

Устанавливают приспособление А вместе с образцом в испытательную машину.

6.3 При испытании по методу В помещают образец между плитой основания и швеллером, после чего вставляют болт так, чтобы он проходил через образец, швеллер и крестовину (см. рисунок 2).

Накручивают на болт гайку и затягивают ее до значения, указанного в нормативном документе или технической документации на изделие.

Устанавливают приспособление В вместе с образцом в испытательную машину.

6.4 При испытании по методу А прикладывают предварительную сжимающую нагрузку на приспособление А, равную 125 Н, чтобы убедиться в равномерности контакта опор с нижней и верхней пластинами образца. Уменьшают сжимающую нагрузку до 45 Н и обнуляют все измерительные приборы.

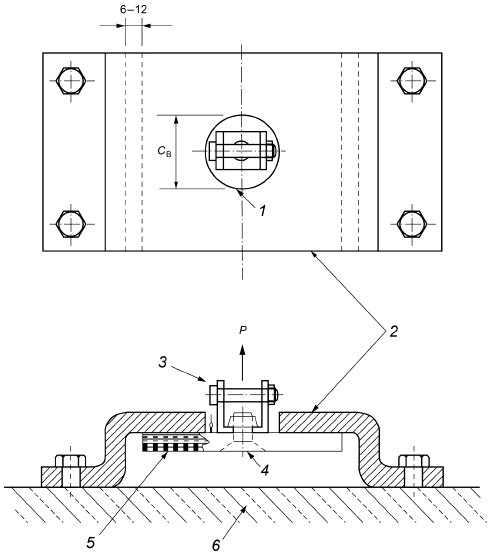

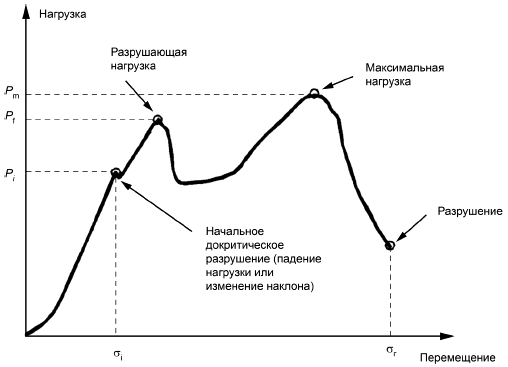

6.5 При испытании по методу А прикладывают сжимающую нагрузку на приспособление А до тех пор, пока не будет достигнута максимальная нагрузка, после чего продолжают прикладывать нагрузку до достижения 30% максимальной нагрузки (см. рисунок 7).

За исключением случаев, когда разрушение образца является целью испытания, испытание прекращают, чтобы не допустить искажения истинного режима разрушения крупной деформацией отверстия и предотвратить повреждение опорного приспособления.

6.6 При испытании по методу В прикладывают растягивающую нагрузку до тех пор, пока не будет достигнута максимальная нагрузка, после чего продолжают прикладывать нагрузку до достижения 30% максимальной нагрузки (см. рисунок 7).

За исключением случаев, когда разрушение образца является целью испытания, испытание прекращают, чтобы не допустить искажения истинного режима разрушения крупным искажением отверстия, обеспечить более информативную оценку режима разрушения и предотвратить повреждение опорного приспособления.

|

Примечание - Первый экстремум на графике "нагрузка - перемещение" перед первым значительным (более 10%) падением прилагаемой нагрузки обозначает разрушающую нагрузку.

Рисунок 7

6.7 В ходе нагружения записывают значение перемещения в зависимости от нагрузки. Значения регистрируют непрерывно или через регулярные интервалы 2-3 значения в секунду так, чтобы при проведении испытания было записано не менее 100 значений.

При возникновении начального разрушения записывают нагрузку, значение перемещения и тип разрушения, используя идентификационные обозначения, составленные в соответствии с таблицей 3, а также метод определения начального разрушения (визуально, акустической эмиссией). Возможные типы разрушения образца и/или болта и их идентификационные обозначения приведены на рисунке 8.

Таблица 3

Первый символ | Второй символ | Третий символ | |||

Тип разрушения | Код | Зона разрушения | Код | Место разрушения | Код |

Расслоение | D | Ламинат, вдали от отверстия | A | Нижняя часть | B |

Натяжение болта | F | Болт, потайная головка | B | Болт вогнут или деформирован | D |

Многотипный | M(xyz) | Болт, фланец | F | Потайная головка деформирована | H |

Изгиб ламината | L | Болт, бурт | C | Бурт, излом | F |

Протягивание ламината | P | Болт, головка | H | Слева | L |

Взрывное | X | Отверстие в ламинате | L | Середина | M |

Другое | O | Несколько зон | M | Справа | R |

Болт, тело | S | Сдвиг фланца или срез резьбы | S | ||

Болт, резьба | T | Вверху | T | ||

Различные | V | Различные | V | ||

Неизвестно | U | Неизвестно | U | ||

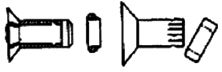

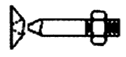

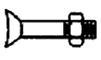

|

|

|

PLT (протягивание ламината, отверстие в ламинате, вверху) | FFS (напряжение болта, фланец, сдвиг фланца) | FFS (напряжение болта, фланец, сдвиг фланца) |

|

|

|

FHD (напряжение болта, головка, болт вогнут) | FBH (напряжение болта, потайная головка, потайная головка деформированная) | FTS (напряжение болта, резьба, срез резьбы) |

|

| |

FFS (напряжение болта, фланец, сдвиг фланца) | FCF (напряжение болта, бурт, излом) |

Рисунок 8

При разрушении образца записывают максимальную нагрузку, разрушающую нагрузку, а также значение деформации.

6.8 Если разрушение образца происходит не в отверстии (разрушение произошло вследствие дефекта образца или произошло разрушение болта), результаты испытания не учитывают и проводят повторные испытания на новом образце.

7 Обработка результатов

7.1 При испытании по методу А отношение расстояния между противоположными отверстиями к диаметру отверстия вычисляют по формуле

![]() , (1)

, (1)

где - расстояние между центрами противоположных отверстий в образце (см. рисунок 1), мм;

D - диаметр отверстия образца, мм.

7.2 При испытании по методу В отношение диаметра отверстия швеллера к диаметру отверстия образца вычисляют по формуле

![]() , (2)

, (2)

где - диаметр отверстия швеллера (см. рисунок 2), мм.

7.3 Отношение диаметра отверстия к толщине вычисляют по формуле

![]() , (3)

, (3)

где h - толщина образца, мм.

7.4 Отношение глубины зенкования (при его наличии) к толщине ![]() вычисляют по формуле

вычисляют по формуле

![]() , (4)

, (4)

где - глубина зенкования, мм.

7.5 Строят график зависимости перемещения активного захвата испытательной машины от нагрузки.

По построенному графику определяют точку перехода в соответствии с ГОСТ 33519, записывают значение нагрузки и перемещения в этой точке. Также определяют, где находится точка перехода, до достижения разрушающей нагрузки или после.

7.6 Среднеарифметическое значение для нагрузки и перемещения при начальном докритическом разрушении, разрушающей нагрузки, максимальной нагрузки и перемещения при разрушении вычисляют по ГОСТ 14359-69** (подраздел 4.3).

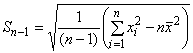

7.7 Стандартное отклонение для нагрузки и перемещения при начальном докритическом разрушении, разрушающей нагрузки, максимальной нагрузки и перемещения при разрушении вычисляют по формуле

, (5)

, (5)

где n - число образцов;

- i-e значение показателя.

7.8 Коэффициент вариации CV (%) для нагрузки и перемещения при начальном докритическом разрушении, разрушающей нагрузки, максимальной нагрузки и перемещения при разрушении вычисляют по ГОСТ 14359-69** (подраздел 4.6).

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - метод испытания (А или В); - описание испытуемого материала: матрица, армирующий наполнитель, масса на единицу площади армирующего наполнителя, диаметр элементарной нити, содержание матрицы и летучих веществ и т.д.; - процедуру изготовления полимерного композита; - ориентацию армирующего наполнителя и последовательность укладки слоев в образцах; - плотность полимерного композита, объемную долю армирующего наполнителя и пустот, при необходимости; - способ изготовления образцов, информацию по маркировке, геометрические размеры (ширина, длина, толщина, диаметр отверстий); - тип и материал болта, расположение головки болта (со стороны мешка или со стороны плиты), тип и материал шайбы (при использовании), количество шайб (при использовании), расположение шайбы (при использовании), диаметр болта, диаметр головки болта, момент затяжки болта, зазор между отверстием и болтом, глубину и угол зенкования (при использовании); - информацию об оборудовании; - отношение диаметра отверстия к толщине, отношение глубины зенкования к толщине; - при испытании по методу А: расстояние между центрами противоположных отверстий, отношение расстояния между противоположными отверстиями к диаметру отверстия; - при испытании по методу В: толщина плиты основания, диаметр отверстия швеллера, отношение диаметра отверстия швеллера к диаметру отверстия образца; - условия кондиционирования; - условия испытания; - количество образцов; - скорость испытания; - для каждого образца: значение субкритической нагрузки (нагрузка, характеризующаяся падением не более 10%, или изменение угла наклона графика более чем на 10%), среднеарифметическое значение, стандартное отклонение, коэффициент вариации; - для каждого образца: значение деформации при субкритической нагрузке, среднеарифметическое значение, стандартное отклонение, коэффициент вариации; - для каждого образца: значение разрушающей нагрузки, среднеарифметическое значение, стандартное отклонение, коэффициент вариации; - для каждого образца: значение максимальной нагрузки, среднеарифметическое значение, стандартное отклонение, коэффициент вариации; - при необходимости для каждого образца: значение перемещения при разрыве образца, среднеарифметическое значение, стандартное отклонение, коэффициент вариации; - для каждого образца: значение перемещения в зависимости от нагрузки; - для каждого образца: тип разрушения и место разрушения; - метод определения начального разрушения; - дату проведения испытания. Примечание - См. ДА.5 (приложение ДА). |

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДА.1

1.1 Настоящий метод испытания определяет сопротивление протягиванию разнонаправленных композитных материалов с усиленной высокомодульным волокном полимерной матрицей. Сопротивление протягиванию крепежа характеризуется зависимостью сила-смещение, наблюдаемой при протягивании механической крепежной детали через композитную плиту, при этом силу прикладывают перпендикулярно к плоскости плиты. Виды композитных материалов ограничены композитами, армированными непрерывным или дискретным волокном (лента или двухмерное волокно, или и то, и другое), в которых слоистый полимерный композит симметричен и уравновешен по отношению к направлению испытания. Допустимые для испытания слоистые полимерные композиты и значения толщины определены в 8.2.

1.2 Предусматривают два метода и две конфигурации испытания. Первый, метод А, подходит для целей отбора и разработки крепежных деталей. Второй, метод В, зависит от той или иной конфигурации и подходит для определения расчетных значений. Оба метода можно использовать для проведения сравнительной оценки возможных крепежных элементов/систем крепления.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

4 Краткое описание метода испытаний

4.1 Метод А, приспособления сжимающего нагружения:

4.1.1 Две плоские прямоугольные композитные пластины с постоянным прямоугольным сечением, в центре каждой из которых находится отверстие для крепления, помещают в многосоставное приспособление, которое было выровнено, чтобы минимизировать эксцентриситет нагрузки. В каждой пластине предусмотрены четыре дополнительных отверстия на периферии для установки компонентов испытательного приспособления. Две пластины соединяют вместе крепежной деталью, при этом одну из пластин поворачивают на 45° относительно второй пластины.

4.1.2 Пластины разведены друг от друга за счет приложения силы сжатия, передаваемой через приспособление, которое обеспечивает растягивающую нагрузку через крепежную деталь, сжимающую нагрузку через композитные пластины. Силу прикладывают до момента разрушения образца композита, крепежной детали или и того, и другого. В ходе нагружения записывают значения прилагаемой силы и смещение поперечной экструзионной головки.

4.2 Метод В, приспособление растягивающего нагружения:

4.2.1 Плоскую прямоугольную композитную пластину с постоянным прямоугольным сечением, в центре которой находится отверстие для крепления, помещают в многосоставное приспособление, которое было выровнено, чтобы минимизировать эксцентриситет нагрузки. Пластина соединяется при помощи крепежной детали с крестовиной, предусматривающей вращение во избежание передачи момента крепежной детали.

4.2.2 К крестовине прикладывают соосную силу растяжения, передавая растягивающую нагрузку на крепежную деталь и внеплоскостную сжимающую нагрузку на композитные пластины. Силу прикладывают до момента разрушения образца композита, крепежной детали или и того, и другого. В ходе нагружения записывают значения прилагаемой силы и смещение поперечной экструзионной головки.

4.3 Для обоих методов предпочтительными видами разрушения являются те, которые связаны с разрушением композита в отверстии для крепления. К недопустимым видам разрушения относят те, которые связаны с крепежной деталью (например, разрушение головки, хвостовика или резьбы) или разрушением композита вдали от отверстия для крепления.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДА.3

7 Аппаратура

7.1 Микрометры и штангенциркули. Для измерения толщины образца необходимо использовать микрометр с контактным шариком номинальным диаметром от 4 до 7 мм (от 0,16 до 0,28 дюйма) или с плоским упорным стержнем. Контактный шарик рекомендуется при измерении толщины, когда хотя бы одна поверхность имеет неровности (например, срезанная поверхность слоя, которая и негладкая, и неплоская). Микрометр или штангенциркуль с плоским упорным стержнем используют для измерения длины, ширины и других габаритов обработанных поверхностей. Использование альтернативных устройств измерения допускается, если это указано (или согласовано) заказчиком испытания и зафиксировано испытательной лабораторией. Точность работы прибора(ов) должна соответствовать показаниям в пределах 1% размеров образца. Для образцов с типичными геометрическими параметрами инструмента с точностью 0,0025 мм [0,0001 дюйма] достаточно для измерения толщины, в то время как инструмента с точностью 0,025 мм [0,001 дюйма] достаточно для измерения длины, ширины и других габаритов обработанных поверхностей.

7.2 Нагружение крепежных деталей или штифтов. Тип крепежных деталей указывают в качестве исходного параметра испытания и фиксируют в протоколе. Длина участка захвата крепежной детали не должна допускать контакта резьбы со слоистым полимерным композитом после установки штифта. Момент затяжки при сборке (если применимо) указывают в качестве исходного параметра испытания и фиксируют в протоколе. Это значение может быть измеренным моментом или стандартным моментом затяжки для креплений с фиксаторами. При использовании шайб тип шайб, количество шайб и их местоположение(я) указывают в качестве исходного параметра испытания и фиксируют в протоколе. Повторное использование крепежных деталей не рекомендуется из-за потенциальной разницы в сквозном зажиме для того или иного уровня момента, вызванной износом резьбы или деформацией фиксаторов.

7.3 Динамометрический ключ. При использовании затягиваемой крепежной детали динамометрический ключ, используемый для ее затяжки, должен предусматривать определение приложенного момента затяжки в пределах 10% требуемого значения.

7.4 Опорное приспособление:

7.4.1 Метод А. Испытательное приспособление для метода А, как показано на рисунке 1, состоит из двух симметричных компонентов, каждый из которых состоит из основания и четырех цилиндрических опор, равномерно расположенных по окружности основания. После сборки композитных пластин внутри приспособления, приложение сжимающей силы на приспособление передает сжимающую нагрузку на пластины и растягивающую нагрузку на крепежную деталь.

7.4.2 Метод В. Испытательное приспособление для метода В, как показано на рисунке 2, состоит из жесткой плиты основания, швеллера с отверстием с зазором, крепежных деталей, фиксирующих швеллер на основании, и крестовины нагружения. После установки образца композита внутри приспособления приложение усилия растяжения к крестовине нагружения передает сжимающую нагрузку на образец и растягивающую нагрузку на крепежную деталь.

7.4.3 Описание опорного приспособления. Опорное приспособление изготовляют достаточно жестким и точным, чтобы обеспечить соответствие требованию равномерности нагружения согласно настоящему методу испытания. Следующие общие примечания применимы к этим рисункам:

7.4.3.1 Обрабатывают поверхности до качества поверхности 3,2 [125] rms, если не указано иное.

7.4.3.2 Обламывают все края.

7.4.3.3 Испытательное приспособление изготовляют из стали. Для испытаний при температуре внешней среды оно может изготовляться из низкоуглеродистой стали. Для условий среды, отличных от внешних, рекомендуемым материалом приспособления является термически необработанная ферритная или дисперсионно-закаленная нержавеющая сталь (термическая обработка для повышения прочности допускается, но не требуется).

7.5 Испытательная установка. Испытательная установка должна соответствовать АСТМ Е4 и удовлетворять следующим требованиям:

7.5.1 Конфигурация испытательной установки. Испытательная установка должна быть оснащена неподвижной головкой и подвижной головкой. Необходимо использовать короткую нагрузочную раму и плоские концевые пластины нагружения или зажимы.

7.5.2 Плоские плиты, метод А. Испытательную установку монтируют при помощи правильно установленных, неподвижных (в отличие от сферического гнезда) плоских плит (не менее 58 HRC, согласно АСТМ Е18). Поверхности плит должны быть параллельны в пределах 0,025 мм (0,001 дюйма) по всему диаметру испытательного приспособления [94 мм (3,75 дюйма)]. Если плиты недостаточно прочно закалены или установлены просто для защиты поверхности плит, закаленную пластину (с параллельными поверхностями) можно установить между каждой стороной приспособления и соответствующей плитой. Нижнюю плиту следует отметить, чтобы можно было установить испытательное приспособление по центру между плитами.

7.5.3 Захваты, метод В. Каждая головка испытательной установки должна быть в состоянии удерживать один конец испытательного узла так, чтобы направление силы, прилагаемой к образцу, соответствовало продольной оси крепежной детали. Верхний захват должен удерживать соединение с крестовиной испытательного приспособления; нижний захват должен удерживать соединение с основанием испытательного приспособления. При использовании гидравлического клинового захвата он должен прилагать достаточное боковое давление, предотвращая проскальзывания между захватом и вложением приспособления.

7.5.4 Механизм привода. Приводной механизм испытательной установки должен передавать на подвижную головку регулируемую скорость передвижения относительно неподвижной головки. Скорость подвижной головки должна регулироваться в соответствии с 11.3.

7.5.5 Индикатор силы. Датчик силы испытательной установки должен показывать полное усилие, выдерживаемое испытательным образцом. В работе устройства не должно быть инерционной задержки при заданной скорости испытания. Устройство должно показывать усилие с точностью до 1% определенного значения по необходимому(ым) диапазону(ам) усилия.

7.5.6 Индикатор смещения направляющей головки. В испытательной установке должна быть реализована функция контроля и записи смещения (хода) направляющей головки с точностью не менее 1%. Если контроль параметров установки имеет большое значение, допускается измерять смещение подвижной головки с использованием линейного дифференциального датчика, прибора для измерения сжатия или аналогичного устройства с точностью измерения смещения 1%.

7.6 Камера кондиционирования. При подготовке материала в нелабораторных условиях необходимо использовать камеру подготовки внешних условий с регулировкой уровня температуры/влажности, способную поддерживать необходимую температуру до 3°С (5°F) и необходимый уровень относительной влажности в пределах 3%. Условия в камере контролируют либо в автоматическом непрерывном режиме, либо вручную через регулярные интервалы.

7.7 Камера для испытания на воздействие внешних условий. Для сред испытания, отличных от внешних сред испытательной лаборатории, требуется камера для испытания на воздействие внешних условий. Эта камера должна поддерживать образец и приспособление в заданной среде испытания в ходе механический испытаний. Температура испытания должна находиться в пределах 3°С (5°F) необходимой температуры, а уровень относительной влажности должен поддерживаться в пределах 3% требуемого уровня влажности.

7.8 Оборудование для сбора данных. Оборудование, позволяющее записывать данные силы и смещения поперечной экструзионной головки.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДА.4

8.3.2 Методы механической обработки. Для данного метода испытаний подготовка образца крайне важна. При нарезке больших панелей на образцы необходимо принимать меры предосторожности, чтобы избежать образования зазубрин, надрезов, шероховатости, неровности поверхностей или расслоения, способных повлиять на измерения из-за неправильных методов обработки. Окончательные размеры получают прецизионным выпиливанием, фрезерованием или шлифованием с водяной смазкой. Для систем из многих материалов чрезвычайно эффективным признано использование алмазных инструментов (а также гидроструйной резки). Кромки должны быть плоскими и параллельными в пределах установленных допусков. Отверстия высверливают меньшим диаметром, а затем рассверливают до окончательных размеров. Необходимо следить за тем, чтобы создание отверстия в образце не приводило к расслоению или иным образом не разрушало материал вокруг отверстия. Допуски на механическую обработку и требования к качеству поверхности приведены на рисунках 3-5. Делают запись в протоколе о методах резки образца.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДА.5

14 Протокол

14.1 Заносят в протокол приведенные ниже сведения или используемые источники, указав прочие документы, в которых содержатся данные сведения как можно более полно (внесение в протокол пунктов, которые не входят в зону ответственности той или иной испытательной лаборатории, к примеру детальные сведения о материалах или параметрах изготовления панели, должно относиться к задачам стороны, которая запросила проведение испытаний).

Примечание 8 - В АСТМ Е1309 и АСТМ Е1434 приводятся рекомендации по составлению протоколов данных о композитных материалах и их механических испытаниях:

14.1.1 Статус изменения или дата выпуска данного метода испытаний.

14.1.2 Используемый метод (А или В).

14.1.3 Даты и места проведения испытаний.

14.1.4 Имена лиц, проводящих испытания.

14.1.5 Любые изменения, вносимые в данный метод испытаний; отклонения от нормы, замеченные во время проведения испытаний, или проблемы с оборудованием, возникшие при проведении испытания.

14.1.6 Определение всех материалов, составляющих испытанные образцы, в том числе для каждого: технические характеристики материалов, тип материала, заводское обозначение материала, заводской номер серии или партии, источник (если не от производителя), дата сертификации и истечения срока действия сертификата, диаметр элементарной нити, количество и кручение волокон в жгуте или нити, размеры, форма или переплетение, масса волокна на единицу площади, тип матрицы, содержание матрицы и содержание летучих веществ.

14.1.7 Описание этапов изготовления, используемых для подготовки исходного слоистого полимерного композита, в том числе: дата начала изготовления, дата окончания изготовления, требования к технологическому процессу, цикл отверждения, способ уплотнения и описание используемого оборудования.

14.1.8 Ориентация волокон в слое и последовательность укладки слоев слоистого полимерного композита относительно опорной системы координат.

14.1.9 Если это необходимо, фиксируют в протоколе методы определения плотности, объемной доли армирования и пустотности, метод отбора проб и геометрические параметры, параметры испытания, а также результаты испытания.

14.1.10 Способ подготовки образца для испытаний, в том числе схема и метод его маркировки, геометрические параметры образца, метод отбора проб, а также способ резки образца.

14.1.11 Тип и материал крепежных деталей, расположение головки крепежной детали (со стороны пазухи или инструмента), тип и материал шайбы (если применимо), количество шайб (если применимо), расположение шайбы (если применимо), диаметр крепежной детали, диаметр головки крепежной детали, момент затяжки крепежной детали (если применимо), смазка (если применимо), зазор отверстия, глубина и угол зенкования (если применимо), а также тип изоляционной втулки (если применимо).

14.1.12 Метод очистки крепежной детали и образца.

14.1.13 Сроки и методы калибровки всех средств измерений и испытательного оборудования.

14.1.14 Тип испытательной установки, захваты, зажимы, давление захватов, результаты юстировки, частота выборки при сборе данных и тип оборудования.

14.1.15 Размеры каждого испытательного образца (длина, ширина и толщина).

14.1.16 Вес образца.

14.1.17 Фактические и номинальные значения диаметра отверстия в образце, отношения диаметра отверстия в образце к толщине и отношения глубины зенкования образца к толщине (если применимо).

14.1.18 Описание конфигурации опорного приспособления.

14.1.19 При выполнении метода А: фактическое и номинальное расстояния до нагрузочной штанги СА, а также фактическое и номинальное отношения расстояния до нагрузочной штанги к диаметру крепежной детали.

14.1.20 При выполнении метода В: толщина плиты испытательного приспособления, фактический и номинальный диаметры отверстия с зазором СВ, фактическое и номинальное отношения диаметра отверстия с зазором к диаметру крепежной детали.

14.1.21 Параметры кондиционирования, результаты и последовательность (кондиционирование до установки крепежной детали или наоборот).

14.1.22 Относительная влажность и температура в испытательной лаборатории.

14.1.23 Среда в камере кондиционирования испытательной установки (если используется) и время выдержки в среде испытания.

14.1.24 Количество испытуемых образцов.

14.1.25 Скорость проведения испытания.

14.1.26 Отдельные значения исходной силы докритического разрушения , среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для выборки.

14.1.27 Отдельные значения исходного докритического разрушающего смещения , среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для выборки.

14.1.28 Отдельные значения силы разрушения протягиванием , среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для выборки.

14.1.29 Отдельные значения максимальной силы разрушения протягиванием , среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для выборки.

14.1.30 При индивидуальном запросе отдельные значения разрушающего смещения , среднее значение, стандартное отклонение и коэффициент вариации (в процентах) для выборки.

14.1.31 Данные зависимости силы от смещения поперечной экструзионной головки для каждого образца, параметры которого рассчитаны таким образом, а также значения, используемые при определении переходных значений.

14.1.32 Вид разрушения и место разрушения для каждого образца.

14.1.33 Метод, используемый при определении первоначального разрушения.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДБ.1

1.3 Образцы, описанные в настоящем стандарте, могут не иметь характерных признаков фактических соединений, в которых может быть одна или несколько свободных кромок рядом с крепежной деталью, или которые могут иметь несколько крепежных деталей, способных изменять фактические условия на краях.

1.4 Настоящий метод испытания соответствует рекомендациям СМН-17, содержащим сведения о желательных параметрах испытания крепежных деталей на протягивание.

1.5 Значения, приводимые в единицах СИ или фунтах-дюймах, должны расцениваться как стандартные. Величины, указанные в каждой системе, не являются точными эквивалентами; поэтому каждую систему необходимо использовать независимо от другой. Комбинирование величин из двух систем может привести к несоответствию стандарту.

1.5.1 В тексте дюйм-фунтовые единицы приводят в скобках.

1.6 Настоящий стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. В обязанности пользователя данного стандарта входит обеспечение соответствующих мер техники безопасности и охраны труда, а также решение вопроса о применимости нормативных ограничений перед началом применения стандарта.

ДБ.2

3 Терминология

3.1 Определения. В АСТМ Д3878 приведены определения терминов, которые относятся к композитным материалам. В АСТМ Д883 приведены определения терминов, относящихся к пластмассам. В АСТМ Е6 определены термины, имеющие отношение к механическим испытаниям. АСТМ Е456 и АСТМ Е177 определяют термины, имеющие отношение к статистике. В случае расхождения в определениях терминов стандарт АСТМ Д3878 имеет приоритет перед другими стандартами.

Примечание 1 - Если термин представляет собой физическую величину, его аналитические параметры следуют за термином (или буквенным обозначением) в форме основных величин, с использованием следующих условных обозначений стандарта АСТМ для основных величин, указанных в квадратных скобках: [М] - масса, [L] - длина, [T] - время, [] - термодинамическая температура и [nd] - безразмерные величины. Использование этих обозначений ограничено аналитическими измерениями при использовании квадратных скобок, так как эти условные обозначения могут иметь другие определения при использовании без скобок.

3.2 Определения терминов, относящихся к настоящему стандарту:

3.2.1 Отношение диаметра к толщине D/h [nd], n - отношение диаметра отверстия к толщине образца.

3.2.1.1 Исследование: отношение диаметра к толщине может быть либо номинальным значением, определенным по номинальным размерам, или фактическим значением, определенным по измеренным размерам.

3.2.2 Сила разрушения n: максимальная величина силы, достигаемая до первого значительного (более 10%) падения прилагаемой силы по данным зависимости силы от смещения.

3.2.3 Первоначальное докритическое разрушение n: разрыв, наблюдаемый в данных зависимости силы от смещения перед достижением силы разрушения. Докритические разрушения характеризуются незначительными (менее 10%) падениями прилагаемой силы или изменениями соответствия (более 10% изменения в уклоне) до достижения силы разрушения.

3.2.4 Номинальное значение n: значение, существующее только на бумаге, присвоенное измеряемому свойству в целях удобного обозначения. Для определения допустимого диапазона свойства к номинальному значению могут применяться допуски.

3.2.5 Система координат основного материала n: система координат с осями, перпендикулярными к плоскостям симметрии, присущим материалу.

3.2.5.1 Исследование. В широком использовании, в декартовой системе координат (123, xyz и т.д.) оси системы координат, как правило, присваивают перпендикулярным направлениям плоскостей симметрии, чтобы максимальное значение свойства в перпендикулярном направлении (для свойств упругости, ось максимальной жесткости) составляло 1 или х, а минимально (если применимо) - 3 или z. Анизотропные материалы не имеют системы координат основного материала из-за полного отсутствия симметрии, в то время как в изотропных материалах любая система координат является системой координат основного материала. В многослойных композитах система координат основного материала имеет значение только в отношении отдельного ортотропного слоя. С многослойными композитами связан термин "опорная система координат".

3.2.6 Опорная система координат n: система координат для слоистых композитов, используемая для определения ориентации волокна в слое. Одна из осей опорной системы координат (как правило, ось Х в декартовой системе координат) назначается опорной осью, ей задается положение, а главная ось каждого слоя в слоистом полимерном композите упоминается относительно опорной оси для определения ориентации волокна в слое.

3.2.7 Разрыв n: отрыв друг от друга крепежной детали и испытуемого слоистого полимерного композита, вызванный разрушением крепежной детали, композитной плиты или и того, и другого. Разрыв характеризуется предельным спадом силы, при котором образец неспособен выдерживать значительную прилагаемую силу.

3.2.8 Особо ортотропные: описание ортотропного материала с точки зрения его системы координат основного материала. В многослойных композитах особо ортотропные слоистые материалы представляют собой сбалансированные и симметричные слоистые полимерные композиты группы [0i/90j]ns сточки зрения опорной системы координат, при котором условия связи мембраны с изгибом в определяющем отношении слоистого полимерного композита равны нулю.

3.3 Символы:

А - площадь поперечного сечения образца;

CV - коэффициент статистического изменения выборки для данного свойства (в процентах);

d - диаметр крепежной детали или стержня;

- глубина зенкования;

D - диаметр отверстия в образце;

h - толщина образца;

- длина образца;

n - количество образцов на выборку;

N - количество слоев в испытуемом слоистом полимерном композите;

- сила разрушения;

- сила, выдерживаемая испытательным образцом при первоначальном разрушении;

- максимальная сила, выдерживаемая образцом в ходе испытания;

- стандартное статистическое отклонение выборки для данного свойства;

w - ширина образца;

- результат испытания для отдельного образца из выборки для данного свойства;

- средняя или усредненная величина (оценка среднего) выборки для данного свойства;

- смещение при первоначальном разрушении;

- смещение при разрыве.

ДБ.3

5 Значение и применение

5.1 Настоящий метод испытания предназначен для получения результатов сопротивления протягиванию и расчета допустимых значений при проектировании, научных исследованиях и разработках. Эти методы могут использоваться для оценки сопротивления протягиванию при различных значениях толщины слоистых полимерных композитов, диаметра крепежных деталей и конфигураций головок крепежных деталей. Тем не менее, универсальность параметров испытания, доступная благодаря различным вариантам проведения, затрудняет корректное сравнение между наборами данных, если наборы данных не были созданы при идентичных параметрах испытания.

5.2 Прежние испытания композитов на сопротивление протягиванию при использовании крепежных деталей, традиционных для металлических конструкций, приводили к преждевременным разрушениям соединения, и в результате был разработан специальный крепеж для композитных материалов. Эти крепежные элементы имеют более крупные головки и хвостовики, позволяющие снизить сквозное напряжение сжатия на слоистый полимерный композит.

5.3 К общим факторам, влияющим на механическое поведение слоистых полимерных композитов и, следовательно, подлежащим отчету, относятся следующие: материал, методы подготовки материала и пакет, последовательность укладки слоев образца, подготовка образца, кондиционирование образца, среда испытания, выравнивание образца, скорость проведения испытания, время выдержки при определенной температуре, пустотность и объемное содержание армирования.

5.4 К общим факторам, влияющим на сопротивление протаскиванию слоистых полимерных композитов и, следовательно, подлежащим отчету, относят следующие: диаметр отверстия, диаметр крепежной детали, диаметр головки крепежной детали, отношение расстояния до нагрузочной штанги и диаметра отверстия для крепления (метод А), отношение диаметра отверстия с зазором к диаметру отверстия для крепления (метод В), отношение диаметра к толщине, момент затяжки крепежной детали, материал изготовления крепежной детали или штифта, зазор для крепежной детали или штифта, угол и глубина зенкования, тип изоляционной втулки (если используется) и тип опорного приспособления. К свойствам сопротивления протягиванию крепежных деталей, определяемым по настоящему методу испытания, относится первоначальная докритическая сила разрушения/смещение, сила разрушения, максимальная сила и смещение разрыва.

ДБ.4

6 Мешающее воздействие

6.1 Подготовка материалов и образцов. Плохие методы изготовления материала, отсутствие контроля выравнивания волокон и повреждения, вызванные неправильной обработкой образцов, являются известными причинами существенного разброса данных по композитам в целом. К важным аспектам подготовки образцов, имеющим отношение к разбросу данных, относится отклонение толщины, внеплоскостное искривление, шероховатость поверхности и несоблюдение допусков на размеры, указанные в 8.2.2.

6.2 Подготовка отверстий. В силу доминирующего присутствия заполненного отверстия, результаты настоящего метода испытания относительно нечувствительны к параметрам, которые будут иметь значение в испытании прочности ненадрезанных образцов, испытании свойств сжатия или эластичности. Вместе с тем, поскольку заполненное отверстие доминирует при испытании прочности, для получения значимых результатов необходима согласованная подготовка отверстия без повреждения слоистого полимерного композита. Повреждение материала при подготовке отверстий будет влиять на полученные результаты прочности и может уменьшить расчетную прочность.

6.3 Конфигурация головок крепежных деталей и коническая фаска. На результаты влияет конфигурация головок используемых крепежных деталей. В целом, образцы с выступающими головками крепежных элементов демонстрируют максимальное сопротивление протягиванию. За ними следуют (в порядке понижения сопротивления протягиванию) крепежные элементы со 100° натяжной головкой, крепежные элементы с головкой, работающей на сдвиг 100°, и крепежные элементы с головкой, работающей на сдвиг 130°. Результаты также могут зависеть от соотношения глубины потайной (утопленной) головки к толщине; предпочтительным соотношением является диапазон значений от 0,0 до 0,7, если эксперимент не направлен на изучение воздействия такого соотношения.

6.4 Зазор отверстия для крепления. Результаты зависят от зазора, возникающего из-за разницы между диаметрами отверстия и крепежного элемента. Избыточный зазор может изменить заметные характеристики образца, содействуя наступлению докритических разрушений за счет снижения полезной площади композита, влияющей на нагрузку протягивания. Разрушение из-за недостаточного зазора в ходе установки крепежного элемента будет влиять на полученные значения прочности. По этим причинам необходимо точно измерять и записывать и диаметр крепежной детали, и диаметр отверстия. Типичный авиакосмический допуск на зазор отверстия для крепления составляет +75/-0 мкм [+0,003/-0,000 дюйма] для отверстий для конструктивных крепежных деталей.

6.5 Горизонтальность конической фаски. Горизонтальность конической фаски (глубина или выступ головки крепежной детали в потайном отверстии) будет влиять на полученные значения прочности и может повлиять на наблюдаемый вид разрушения. Крепежная деталь с потайной головкой устанавливается в пределах 0,1 мм [0,005 дюйма] от поверхности композита, если не указано иное.

6.6 Толщина. На результаты влияет толщина образца и отношение диаметра отверстия к толщине. Сопротивление протягиванию крепежных деталей обычно пропорционально толщине образца. Предпочтительное отношение диаметра отверстия к толщине находится в пределах от 1,5 до 3,0, если эксперимент не направлен на изучение воздействия такого соотношения. Кроме того, при выполнении обоих методов композитные пластины должны иметь достаточную толщину, изгибную жесткость и прочность при изгибе, чтобы передавать нагрузку приспособления без чрезмерного изгиба пластин, разрушения при изгибе или повреждения подшипника.

6.7 Момент затяжки крепежных деталей/Предварительная нагрузка. Результаты зависят от предварительной нагрузки установленных крепежных деталей (давления зажима), поскольку это усилие должно быть первоначально преодолено за счет приложения к крепежной детали растягивающей нагрузки.

6.8 Геометрические параметры. Результаты зависят от отношения расстояния до нагрузочной штанги к диаметру отверстия для крепления при выполнении испытания по методу А и от отношения диаметра отверстия с зазором к диаметру отверстия для крепления при выполнении испытания по методу В. Соотношение должно сохраняться согласно таблицам 1 и 2, если эксперимент не направлен на изучение воздействия такого соотношения.

6.9 Характеристики испытательного приспособления. Конфигурация испытательного приспособления может оказывать значительное воздействие на результаты испытания. При выполнении метода А трение между композитными пластинами и стойками нагрузки (возникающее в результате прогиба пластины или смещения отверстия) может приводить к ошибкам измерения силы и повлиять на результаты испытания. При выполнении метода В конфигурация крестовины и его способность минимизации прилагаемого к испытательному образцу момента могут повлиять на результаты испытания. Кроме того, при выполнении метода В диаметр отверстия с зазором может повлиять на степень изгибания композитной пластины.

6.10 Выравнивание системы. Если испытательное приспособление не установлено строго по центру относительно оси нагружения испытательной установки, это может привести к ошибкам измерения.

ДБ.6

9 Калибровка

9.1 Точность всех средств измерений должна быть подтверждена калибровками, действительными на момент использования этих средств измерений.

ДБ.7

10.2 Процесс кондиционирования образца перед испытанием необходимо указывать в акте вместе с данными испытаний для учета уровней установленных воздействий окружающей среды и итогового содержания влаги.

Примечание 4 - Термин "влага", использованный в АСТМ Д5229/Д5229М, подразумевает не только испарение жидкости и ее конденсат, но и саму жидкость в больших количествах, как при погружении.

ДБ.8

10.3 Если процесс кондиционирования не проводят явным образом, в протоколе должно быть указано, что образец "не подвергся кондиционированию" и содержание влаги "неизвестно".

ДБ.9

11.1 Параметры, которые необходимо указать перед испытанием:

11.1.1 Метод испытания образца, тип и геометрические параметры образца и бегунки кондиционирования (при необходимости).

11.1.2 Свойства сопротивления протягиванию и необходимый формат представления данных.

Примечание 5 - Для правильного выбора контрольно-измерительной аппаратуры и оборудования регистрации данных о свойствах того или иного материала требования к точности и составлению протоколов необходимо определить до начала испытания. Проводят оценку прочности образца и деформации при нагрузке, чтобы упростить выбор датчика, калибровку оборудования и определение параметров оборудования.

11.1.3 Параметры испытания кондиционирования среды.

11.1.4 Метод выборки, геометрические параметры образца и параметры испытания, используемые для определения плотности и объема материала армирования.

ДБ.10

12 Проверка

12.1 Значения предельных свойств не рассчитывают для образца, который разрушился из-за очевидного дефекта, если такой дефект не является исследуемым параметром. Повторное испытание проводят для всех образцов, значения для которых не рассчитывают.

12.2 Значительная часть разрушений в выборке образцов, возникающих вдали от центрального отверстия, требует проведения повторного изучения средств приложения силы к материалу. К факторам, которые необходимо принять во внимание, следует отнести соосность крепежной детали, зазор между крепежом и образцом, сужение образца по толщине, а также неровную механическую обработку торцов образца.

ДБ.11

15 Точность и систематическая погрешность

15.1 Точность. Данные, необходимые для выработки точного заключения, недоступны для данного метода испытания.

15.2 Систематическая погрешность. Для данного метода испытаний невозможно определить систематическую погрешность, поскольку отсутствует приемлемый эталонный образец.

Приложение ДВ

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДВ.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта АСТМ |

ГОСТ 28840-90 | * | ASTM Е4 "Методы проверки усилий установок для испытаний" |

ГОСТ 33519-2015 | MOD | ASTM D3410/D3410M "Метод испытания свойств композитных материалов с полимерной матрицей при сжатии с помощью незакрепленного измерителя под действием нагрузки сдвига" |

ГОСТ Р 56762-2015 | * | ASTM D5229/D5229M "Метод испытания свойств поглощения влаги и создание условий равновесия композитов с полимерной матрицей" |

ГОСТ Р 56813-2015 | MOD | ASTM D5687/D5687M "Руководство по подготовке плоских композитных панелей с указаниями по подготовке образцов" |

* Не является гармонизированным. | ||

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДГ.1

Структура настоящего стандарта | Структура стандарта ASTM D7332/D7332M-15а |

3 Терминология | |

3 Сущность метода | 4 Краткое описание метода испытаний |

5 Значение и применение | |

6 Мешающее воздействие | |

4 Оборудование (раздел 7) | 7 Аппаратура |

5 Подготовка к проведению испытаний (разделы 8, 10) | 8 Отбор проб и образцы для испытаний |

9 Калибровка | |

7 Проведение испытаний (раздел 11) | 10 Подготовка необходимых условий |

11 Методика | |

12 Проверка | |

8 Обработка результатов (раздел 13) | 13 Расчет |

9 Протокол испытаний (раздел 14) | 14 Протокол |

15 Точность и систематическая ошибка | |

16 Ключевые слова | |

Приложение ДА Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ | |

Приложение ДБ Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ | |

Приложение ДВ Сведения о соответствии ссылочных национальных и межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ | |

Приложение ДГ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

| |

УДК 678.017:006.354 | ОКС 83.120 |

Ключевые слова: полимерные композиты, методы определения, стойкость на вырыв | |

Электронный текст документа

и сверен по:

, 2017