Группа Ж15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ СТЕКЛЯННОГО ШТАПЕЛЬНОГО ВОЛОКНА

Glass Fiber Staple Products for heat Insulation | - замен ГОСТ 10499—63 |

Утвержден Государственным комитетом Совета Министров СССР по делам строительства 14/IV 1967 г. Срок введения установлен

с 1/1 1968 г.

10499—67

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на теплоизоляционные изделия из стеклянного штапельного волокна, полученного способом вертикального раздува его паром или воздухом, элементарные волокна которых склеены друг с другом синтетическими смолами. Изделия предназначаются для применения при температурах изолируемых поверхностей от минус 60 до плюс 180°С для теплоизоляции ограждающих конструкций жилых, общественных и производственных зданий, для изоляции печей, трубопроводов, оборудования, аппаратуры, а также для теплоизоляции в различных средствах транспорта (морских и речных судах, железнодорожных вагонах, самолетах и автомобилях).

Предусмотренные настоящим стандартом теплоизоляционные изделия из стеклянного штапельного волокна могут быть использованы в звукопоглощающих или звукоизолирующих конструкциях.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Изделия в зависимости от назначения, их объемной массы и фактуры поверхности подразделяются на марки, указанные в табл. 1.

Внесен Министерством химической промышленности СССР

Издание официальное

13 Зак. 290

Перепечатка воспрещена

ГОСТ 10499—67

Таблица 1

Наименования изделий | Марки изделий | Максимальная объемная масса. кг;'мэ |

1. Плита полужесткая строительная | ПС-75 | 75 |

2. Мат в рулоне строительный | МРС-50 | 50 |

МРС-35 | 35 | |

3. Мат строительный | МС-50 | 50 |

МС-35 | 35 | |

4. Плита полужесткая техническая оклеенная | ПТО-75 | 75 |

5. Плита полужесткая техническая | ПТ-75 | 75 |

Г1Т-50 | 50 | |

6. Мат в рулоне технический | МРТ-50 | 50 |

МРТ-35 | 35 |

1.2. По согласованию между предприятием-поставщиком и потребителем полужесткие плиты технического назначения могут быть оклеены с одной или с двух сторон стеклотканью, алюминиевой фольгой, синтетической пленкой или другим обкладочным материалом.

1.3. Размеры изделий должны соответствовать указанным з табл. 2.

Таблица 2

Размеры в мм

Марки изделий | Длина | Ширина | Толщина |

ПС-75 | |||

МС-50 | 1000 | ||

МС-35 | |||

МРС-50 | От "ОСО до 13С00 | ||

МРС-35 | 5С0; 900; 1000; | 30; 40; 50; 60; | |

1500 | 70; 80 | ||

ПТО-75 | |||

ПТ-75 | 1000 | ||

ПТ-50 | |||

МРТ-50 | |||

МРТ-75 | От 7000 до 13000 |

Примечание. По договоренности между предприятием-поставщиком и потребителем изделия могут изготовляться другой длины.

1.4. Допускаемые отклонения от размеров теплоизоляционных

изделий (в мм):

а) по длине:

для рулонных изделий

для матов и плит

б) по ширине:

до 500 мм

от 501 до 1000 мм

от 1001 до 1500 мм . . . • « •

в) по толщине

(для изделий всех размеров)

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По физико-механическим показателям изделия должны соответствовать требованиям, указанным в табл. 3.

2.2. Коэффициент теплопроводности изделий в сухом состоянии при средней температуре 25±5°С не должен превышать 0,04 ккал/м-ч град.

Примечатие. Для перевода коэффициента теплопроводности в международную систему единиц СИ Вт (м.град) значение коэффициента теплопроводности следует умножить па 1,163.

раза в

2.3. Предприятие-поставщик- обязано не реже одного квартал производить испытания изделий на теплопроводность.

2.4. Стекло, применяемое для изготовления теплоизоляционных изделий, должно быть химически устойчивым и соответствовать 111 гидролитическому классу.

2.5. Изделия не должны обладать стойким неприятным запахом и выделять вредные для здоровья людей вещества в количествах, превышающих допустимые концентрации.

2.6. Для склейки волокон изделий в качестве связующего должны применяться водорастворимые синтетические смолы и композиции этих смол с пластифицирующими и другими добавками. Количество пезаполимеризованной смолы не должно превышать 10% по весу от ее общего содержания.

2.7. Распределение смолы в изделиях должно быть равномерным. Допускаются отдельные скопления смолы общей площадью не более 100 см2 па 1 м2 поверхности изделия.

мыми изделия должны быть прямолинейными, а углы пря-

_о 2*9’ Изделия должны быть приняты отделом технического конт-* я лРедпРиятня_поставщика. Поставщик должен гарантировать AapVeTCTBIIe поставляемЬ1х изделий требованиям настоящего стаи-

Н|им(шованнй | ||||||||||

показателей | ПС-75 | MPC-S0 | МРС-35 | М С-50 | МС-35 | ПТО-75 | НТ-75 | ПТ-50 | МРТ-50 | МРТ-35 |

I. Объемная масса В КГ|'М3 | От5! I до 75 | От 36 до 50 | От 25 до 35 | От 36 до 50 | От 25 до 35 | От 51 до 75 | От 51 до 75 | От 36 до 50 | От 36 до 50 | От 25 до 35 |

2. Средний диаметр элсме1мар-лого волокна вмк, не более | 13 | 13 | 13 | 13 | 13 | 10 | 10 | 10 | 11 | 11 |

3. Содержание неполокнистых включений в %. (по весу), нс более | 5 | 5 | 5 | 5 | 5 | 3 | 3 | 3 | 3 | 3 |

4. Содержание связующего вещества в%, по весу | 8+3 -1.5 | 4,5±1,5 | 4,5±1.5 | 4,5±1,5 | 4.5±1,5 | 12±3 | 10.1:3 | Ю±3 | 4,5±1.5 | 4,5±1.5 |

5. Коэффициент возвратимости в %,не менее | ■ | 95 | 95 | 95 | 90 | 90 | ||||

6. Гигроскопичность в %(но весу), не более | 5 | 4 | 4 | 4 | 4 | 6 | 5 | 5 | 4 | 4 |

7. Уплотнение под удельной нагрузкой 0.0I7 кгс/см’н %,не более | 10 | 40 | 50 | 40 | 50 |

Примечание. Определение гигроскопичности производят по требованию потребителя.

ГОСТ 104^—67

3. МЕТОДЫ ИСПЫТАНИЙ

удвоенного количества образ-

испы-

окон-

пар-

3 1. Для контрольной проверки потребителем качества изделий, также соответствия тары, упаковки и маркировки требованиям настоящего стандарта должны применяться методы испытаний, указанные в пп. 3.2—3.14.

3.2 При неудовлетворительных результатах испытании (или проверки) хотя бы по одному из показателей по нему проводят повторное испытание или проверку удвоенного количества образцов, взятых от той же партии изделий. Результаты повторных тапий и проверок являются чательпыми.

3.3. Изделия поставляют тиями. В состав партии входят изделия одной марки. Размер партии должен быть не более 200 м3.

3.4. Для контрольной проверки от каждой партии из разных мест отбирают 1 % изделий, которые подвергают внешнему осмотру и проверке размеров, прямолинейности краев и правильности углов.

Для определения объемной массы, коэффициента теплопроводности, гигроскопичности и равномерности распределения смолы из пяти изделий вырезают образцы. Распределение и наличие скоплений смолы устанавливают внешним осмотром.

3.5. Длину и ширину изделий измеряют в трех местах: на расстоянии 150 мм от каждого края изделий и посередине изделия металлической рулеткой. Длиной изделия считают среднее арифметическое результатов трех измерений, округленное до 5 мм.

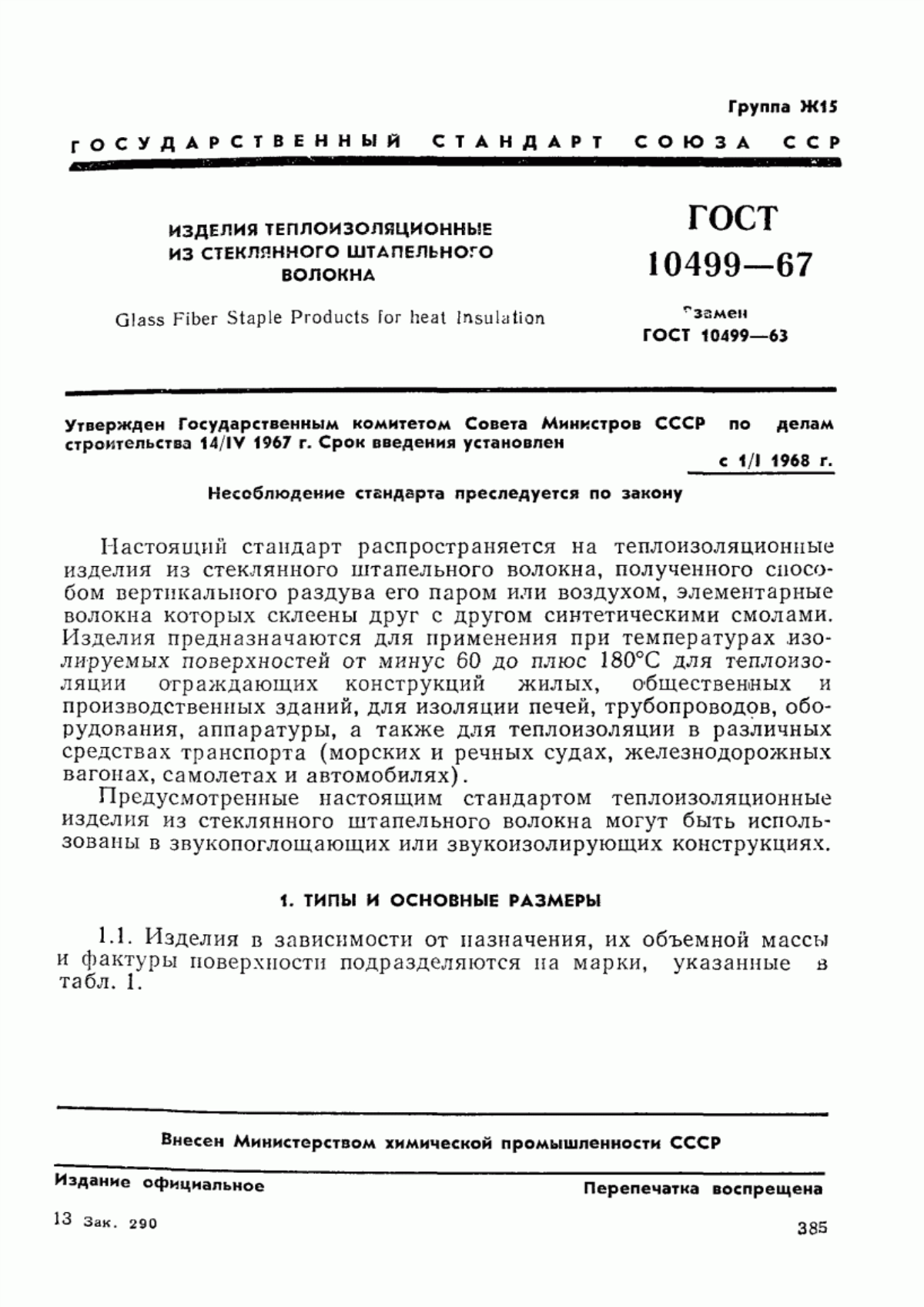

3.6. Толщину изделий измеряют при помощи игольчатого толщиномера, указанного на черт. 1.

При измерении изделие укладывают на гладкую твердую поверхность. Толщиномер, установленный на изделие, создает необходимое давление (5 гс/см2). Затем нажимают рукой на стержень толщиномера так, чтобы игла проколола изделие на всю его толщину на расстоянии не менее 50 мм от края. Толщину изделия оп-Р Деляют по делению шкалы, находящемуся на уровне верхнего

ГОСТ 10499—67

края трубки толщиномера. Измерения производят с точностью до 1 мм.

Толщину матов в рулонах измеряют в 15 точках: в 5 точках вдоль каждого края и в 5 точках по средней линии.

Толщину плит измеряют в 6 точках: в 2 точках вдоль каждого края и в 2 точках по средней линии плиты.

Толщиной мата или плиты считают среднее арифметическое результатов всех измерений, сделанных на каждом изделии, округленное до 1 мм.

3.7. Объемную массу изделия ( уое ) в кг/м3, вычисляют по формуле:

G

У об у »

где:

G — вес изделия в кг;

V — объем изделия в м3.

Результат, полученный при вычислении, округляют до 1 кг/м3.

3.8. Содержание связующего вещества определяют следующим способом. Из пяти контрольных образцов плит или матов по всей их толщине (обклеенные образцы вырезают вместе с обкладочным материалом) вырезают по одной навеске весом около 10 г.

Навески (помещают в заранее взвешенные фарфоровые тигли и высушивают при температуре 105—110°С до постоянного веса.

Взвешивание производят с точностью до 0,05 г. Прокаливание производят в муфельной печи при температуре около 500°С в течение 15 мин.

Потери в весе (X) в процентах вычисляют по формуле:

х= 0|~°2 • 100,

где:

Gi — навеска до прокаливания в г;

62 — навеска после прокаливания в г.

Количество связующего вещества в изделиях всей партии вычисляют как среднее арифметическое результатов определений пяти образцов, округленное до 0,5%.

3.9. Средний диаметр волокна определяют, пользуясь прокаленными навесками, полученными при определении содержания связующего (и. 3.8).

Все пять навесок -переносят в картонную коробку и перемешивают их встряхиванием. Из полученной контрольной пробы отби-р ают пять небольших пучков волокон, каждый из которых помещают на отдельное предметное стекло.

На каждом предметном стекле измеряют диаметры 10 волокон. При измерении пользуются микроскопом с окулярной шкалой.

Средний диаметр волокна в партии изделий вычисляют как среднее арифметическое результатов 50 измерений волокон, округленное до 1 мк.

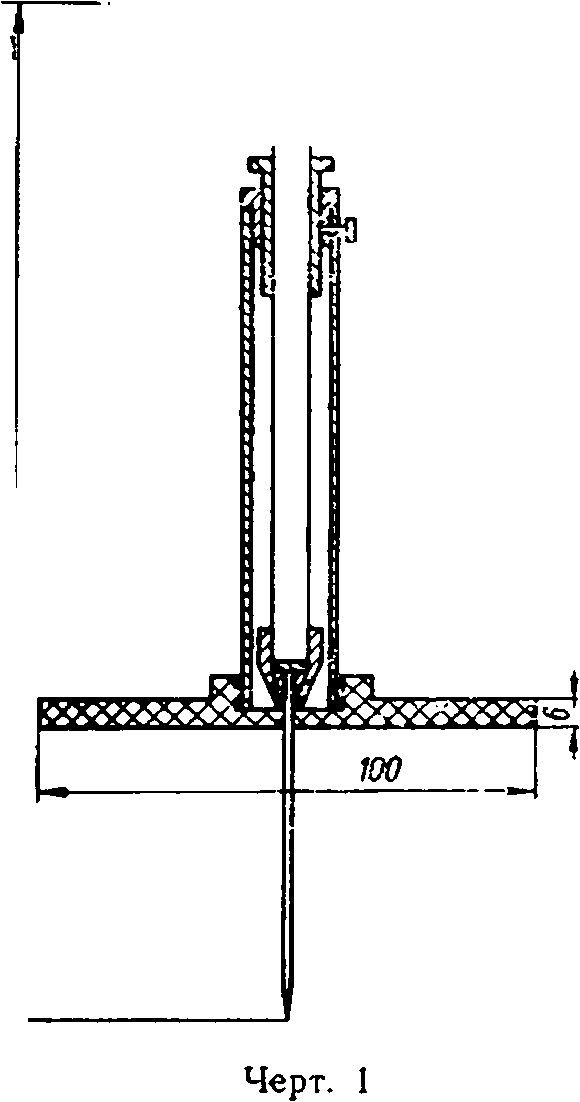

г 3.10. Содержание неволокнистых включений определяют, пользуясь контрольной пробой, подготовленной при определении среднего диаметра волокна на приборе, указанном на черт. 2.

■Черт. 2

В стакан 7, открепленный от цилиндра 10, помещают навеску стеклянного волокна весом около 10 г. После этого стакан соединяют с цилиндром при помощи байонетного замка 8.

При этом диск 5 вместе с шлицевым валом 6 поднимают на толщину слоя стекловолокна. Пружина 9 прижимает диск к стекловолокну. Грибок 11, приподнимаясь, освобождает рычаг 12, который отключает контакт микропереключателя 13. Нажатием на кнопку 16 с надписью «Пуск» создают контакт пружиной 15 и включают электромотор 14. При этом начинает вращаться диск 5, истирая стекловолокно на сетке 3, установленной над нижней частью стакана 4. Измельченное стекловолокно с неволокнисты-ми включениями попадает в воронку 2.

Струей воды стекловолокно отделяют от неволокнистых вклю-ме\ИИ' Последние осаждаются в съемном стакане 1. По мере из-” ьчения стекловолокна диск под действием собственного веса сетк^ч^1131 опУскается вниз. В момент соприкосновения диска с пап 011 г₽*и^Ок нажимает на рычаг 12, замыкая контакт микропереключателя 13.

ГОСТ 10499—67

Электромотор отключается и загорается сигнальная лампа 17. На этом процесс измельчения стекловолокна заканчивается. После того как измельченное стекловолокно полностью отделено от неволокнистых включений, прекращают подачу воды в воронку 2.

Неволокнистые включения после сушки высыпают из стакана 7 на мерное сито для отсева частиц размером менее 0,5 мм. Затем ■неволокнистые включения, оставшиеся на сите, взвешивают и определяют их процентное содержание в стекловолокне. Все взвешивания производят с точностью до 0,02 т. Производят три определения, округляя результаты до 0,5%.

Примечание. В целях ускорения анализа допускается производить определение содержания связующего по п. 3.8, среднего диаметра полоина по п. 3.9 и содержания неволокнистых включений параллельно из отдельных навесок.

3.11. Определение уплотнения изделий под нагрузкой и определение коэффициента возвратимости производят в соответствии с требованиями ГОСТ 9573—72.

3.12. Гигроскопичность определяют на образцах размером 100x100 мм. Образцы предварительно высушивают до постоянного веса при температуре 105—110°С. Высушенные образцы для проверки на гигроскопичность помещают в эксикаторе над 5%-ным раствором серной кислоты на пять суток.

По истечении пяти суток образцы вновь взвешивают с точностью до 0,5 г.

Гигроскопичность (Xi) в -процентах вычисляют по формуле:

X, = ■ 100,

где:

Gi — вес образца, высушенного до постоянного веса, в г;

О2 — вес образца после пребывания в эксикаторе над 5%-шым раствором серной кислоты в г.

Гигроскопичность партии изделий вычисляют как среднее арифметическое результатов испытаний пяти образцов, округленное до 1%.

3.13. Определение химической устойчивости стекла, применяемого для выработки стеклянного волокна, используемого для изготовления теплоизоляционных изделий, производят по ГОСТ 5174—49.

Химическую устойчивость стекла считают достаточной, если при испытании на титрование будет израсходовано не более 3 мл раствора соляной кислоты.

3.14. Определение количества незаполимеризованной смолы производят методом экстрагирования следующим способом.

Из разных мест изделия вырезают три образца размером 100x30 мм. Образцы выдерживают в сушильном шкафу при температуре 105—110°С в течение 30—60 мин. Образец взвешивают на

аналитических весах с точностью до 0,002 г и закладывают в фильтровальные пакеты так, чтобы из них не высыпалось стекловолокно, и помещают в прибор для экстрагирования. Через экстрактор вливают в колбу чистый для анализа ацетон в количестве, превышающем объем экстракционной части прибора приблизительно в полтора раза. Соединив прибор с холодильником, колбу нагревают с таким расчетом, чтобы сифонирование происходило порядка 20 раз в час. Экстрагирование проводят в течение 3 ч.

После этого разбирают прибор и сушат образец сначала на воздухе, а затем в сушильном шкафу при температуре 70—80°С, после чего взвешивают на аналитических весах с точностью до 0,002 г. Высушенную пробу помещают в муфельную печь при температуре 500°С, выжигают связующее и снова взвешивают до постоянного веса.

Содержание незаполммеризованной смолы (Х2) в процентах вычисляют по формуле:

где:

G —первоначальный вес сухой пробы в г;

Gi — вес пробы после экстрагирования в г; G2 — вес пробы после выжигания в г.

Отклонение между параллельными опытами не должно превы

шать 1,5%.

4. УПАКОВКА, МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

4.1. Маты в рулонах обертывают по цилиндрической поверхности бумагой и заклеивают или перевязывают шпагатом. Маты не-рулонированные обертывают так же, как и плиты-

4.2. Плиты упаковывают в водонепроницаемую бумагу или в клети из деревянных планок.

4.3. На каждое упаковочное место наклеивают этикетку с указанием марки, номера партии, размеров (по длине, ширине и толщине) и объема места.

4.4. Каждая партия отгружаемых изделий должна сопровождаться документом установленной формы, содержащим данные о результатах проведенных испытаний или подтверждение о соответствии этой партии требованиям настоящего стандарта, с указанием:

а) наименования организации, в систему которой входит предприятие-поставщик;

б) наименования предприятия-поставщика и его адреса;

) размера партии и результатов испытания;

ГОСТ 10499—67

г) номера партии и даты выпуска;

д) номера настоящего стандарта.

4.5. Изделия должны храниться в сухих крытых складах только в упакованном виде.

Высота штабеля при хранении изделий должна быть такой, чтобы не было деформации нижележащих изделий.

4.6. Транспортирование изделий допускается только в крытых транспортных средствах.

4.7. Погрузка и разгрузка упакованных изделии должны производиться в условиях, не допускающих их увлажнения и повреждения.

Замена

ГОСТ 9573—72 введен взамен ГОСТ 9573—66.

394