ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 59940— 2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ВИБРОИЗОЛЯЦИИ ЗДАНИЙ И СООРУЖЕНИЙ

Методы испытаний вибродемпфирующих материалов

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук» — НИИСФ РААСН

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. № 1728-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения и обозначения

4 Общие положения

5 Требования к образцам

6 Методы проведения испытаний

6.1 Методы испытаний на сжатие

6.2 Методы испытаний на сдвиг

6.3 Усталостные испытания материала

6.4 Старение материала

6.5 Определение остаточной деформации при сжатии

6.6 Определение влияния коэффициента формы

6.7 Определение стойкости к повреждению грызунами

7 Оформление результатов испытаний

Приложение А (обязательное) Щебеночная плита

Приложение Б (справочное) Классификация систем виброизоляции

Приложение В (справочное) Амплитуды динамического воздействия

Библиография

Введение

Вибродемпфирующие материалы, в качестве которых применяются маты из эластичных пластмасс (преимущественно пенополиуретан) или резиновых (на основе натурального и синтетического каучука) материалов, широко используются в разных системах, в частности для снижения вибрации в конструкциях посредством поглощения энергии (демпфирования) или изоляции элементов конструкции, связанных с преобразованием, передачей и поглощением энергии. Для оптимального функционирования таких систем важно, чтобы их элементы обладали заданными динамическими свойствами.

Для проектирования систем виброизоляции важно понимать поведение (изменение основных характеристик) материалов при действии не только статической, но и динамической нагрузок различной частоты и амплитуды. Кроме того, в процессе эксплуатации происходит старение вибродемпфирующих материалов, деструкция при воздействии агрессивных сред, появляются остаточные деформации и другие эффекты.

Как показывают результаты проведенных исследований, условия эксплуатации могут приводить к существенным изменениям механических свойств. Например, при отрицательных температурах механические характеристики вибродемпфирующих материалов резко изменяются (динамическая жесткость может возрастать более чем в 1000 раз). Учет изменения основных механических характеристик вибродемпфирующих материалов необходим для проектирования систем виброизоляции, эффективных в широком диапазоне нагрузок на нее, повышения качества и сроков службы систем виброизоляции, обеспечения постоянства заданных характеристик на протяжении всего срока эксплуатации объекта.

При разработке стандарта использованы результаты натурных и лабораторных исследований и измерений, полученных в результате выполнения работ сотрудниками НИИСФ РААСН.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ВИБРОИЗОЛЯЦИИ ЗДАНИЙ И СООРУЖЕНИЙ

Методы испытаний вибродемпфирующих материалов

Vibration isolation systems of buildings and constructions. Test methods of vibration damping materials

Дата введения — 2022—01—01

1 Область применения

1.1 Настоящий стандарт распространяется на вибродемпфирующие материалы на основе ненасыщенных резин, насыщенных каучуков, полиуретанов и термопластов, применяемых в системах виброизоляции зданий, сооружений, а также линейных объектов и их элементов, инженерно-технологического, прецизионного и иного оборудования при динамических воздействиях, создаваемых как внешними по отношению к виброзащитной системе, так и внутренними источниками.

1.2 Настоящий стандарт устанавливает методы определения основных механических показателей (характеристик) вибродемпфирующих материалов, необходимых для расчета и проектирования систем виброизоляции.

1.3 Настоящий стандарт не распространяется на сейсмоизоляторы и системы виброгашения, применяемые для защиты зданий и сооружений от сейсмических воздействий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 344 Шкурка шлифовальная бумажная для контроля истираемости резины. Технические условия

ГОСТ 4651—2014 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 9982 Резина. Методы определения релаксации напряжения при сжатии

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 23326 Резина. Методы динамических испытаний. Общие требования

ГОСТ 25015 (ISO 1923:1981) Пластмассы ячеистые и пенорезины. Метод измерения линейных размеров

ГОСТ 26365—84 Резина. Общие требования к методам усталостных испытаний

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ ISO 188—2013 Резина и термоэластопласты. Испытания на ускоренное старение и теплостойкость

ГОСТ ISO 23529 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

ГОСТ Р 9.804 Единая система защиты от коррозии и старения. Изделия и материалы. Методы лабораторных испытаний на стойкость к повреждению грызунами

Издание официальное

ГОСТ Р 52892 Вибрация и удар. Вибрация зданий. Измерение вибрации и оценка ее воздействия на конструкцию

ГОСТ Р ИСО 10846-1 Вибрация. Измерения виброакустических передаточных характеристик упругих элементов конструкций в лабораторных условиях. Часть 1. Общие принципы измерений

ГОСТ Р ИСО 10846-2 Вибрация. Измерения виброакустических передаточных характеристик упругих элементов конструкций в лабораторных условиях. Часть 2. Прямой метод определения динамической жесткости упругих опор для поступательной вибрации

СП 20.13330.2016 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 29.13330.2011 «СНиП 2.03.13-88 Полы»

СП 441.1325800.2019 Защита зданий от вибрации, создаваемой железнодорожным транспортом. Правила проектирования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и обозначения

В настоящем стандарте применены термины по ГОСТ Р ИСО 10846-1, ГОСТ 12423, ГОСТ 14359, ГОСТ 23326, ГОСТ 27751, а также следующие термины с соответствующими определениями:

3.1 амплитуда деформации цикла (относительная амплитуда деформации): Отношение максимальной деформации, измеренной от среднего значения деформации, к исходной длине образца.

3.2 амплитуда напряжения цикла: Наибольшее значение переменной составляющей напряжения цикла, равное половине алгебраической разности максимального и минимального напряжений цикла.

3.3 вибродемпфирующие материалы: Полимеры, обладающие высокоэластичными свойствами и вязкостью.

3.4 старение: изменение физико-химических и механических свойств и структуры материалов при эксплуатации и длительном хранении.

3.5 скорость испытания V, мм/с: Скорость сближения опорных площадок испытательной машины во время испытания.

3.6 усталость: изменение физико-механических свойств материала под длительным воздействием циклически изменяющихся во времени напряжений и деформаций.

3.7 температура окружающей среды: Условия окружающей среды, соответствующие обычным атмосферным условиям в лабораториях с неконтролируемыми температурой и влажностью.

Примечание — Фраза «при температуре окружающей среды» относится к температуре воздуха окружающей среды, находящейся в определенных пределах, при этом относительная влажность, атмосферное давление и скорость воздухообмена не рассматриваются. Обычно температура воздуха находится в пределах свыше 18 °C до 28 °C и обозначается как «температура окружающей среды свыше 18 °C до 28 °C».

4 Общие положения

4.1 Система виброизоляции должна обеспечивать долговечность и надежность эксплуатации на установленный ГОСТ 27751 срок эксплуатации защищаемого объекта.

4.2 Оценка качества и надежности вибродемпфирующих материалов, применяемых в системах виброизоляции, должна базироваться на всестороннем анализе их свойств. Применяемые методы испытаний должны отражать основные условия эксплуатации.

4.3 Для расчета и проектирования систем виброизоляции с учетом требований 4.1 необходимы механические характеристики используемых вибродемпфирующих материалов не только начальные, но и их изменение во времени вследствие старения и усталости. Во время эксплуатации система виброизоляции испытывает различные силовые воздействия, воздействие агрессивных сред, что приводит к деградации свойств вибродемпфирующих материалов во времени (старению и усталости).

4.4 Для применения в системах виброизоляции необходимо определить количественное изменение механических свойств вибродемпфирующего материала.

4.5 Для вибродемпфирующих материалов определяют зависимость механических характеристик от параметров окружающей среды. Температура, влажность воздуха, солнечная радиация, кислород, озон, агрессивные среды, параметры приложения нагрузки (скорости нагружения, частота и амплитуда) оказывают существенное влияние на модули упругости, сдвига и коэффициенты потерь.

4.6 Лабораторные испытания образцов следует проводить при перемещениях и/или нагрузках, соответствующих реальным условиям эксплуатации.

4.7 Проведение сравнительных испытаний возможно только в одних и тех же условиях (при одинаковых условиях кондиционирования и испытания, на одном и том же оборудовании, одними и теми же исполнителями).

4.8 Методы испытаний вибродемпфирующих материалов должны четко выделять влияние каждого из факторов деградации механических свойств — старения и усталости.

4.9 При старении свойства вибродемпфирующих материалов могут изменяться как обратимо, так и необратимо. Поэтому перед проведением последующих механических испытаний образцы необходимо кондиционировать.

4.10 Испытания на старение и усталость вибродемпфирующих материалов проводят для последующего определения изменения механических свойств, которые существенны для применения в системе виброизоляции (в соответствии с 4.3).

4.11 Старение ненагруженного и нагруженного вибродемпфирующего материала существенно различается и полученные результаты не подлежат сравнению.

4.12 Оборудование и аппаратура, используемые для механических испытаний, должны обеспечивать выполнение параметров испытаний согласно требованиям к методам испытаний с требуемой точностью.

4.13 Способность приборов и машин поддерживать режим по нагрузке и деформации определяется их податливостью. Податливость приборов и машин выражается отношением величины перемещения (в направлении действия силы) рабочих органов, соприкасающихся с образцом, к величине силы, вызвавшей это перемещение. Машины должны соответствовать группе по предельно допускаемой погрешности измерения нагрузки не ниже 1-У и деформаций — не ниже 1-Д в соответствии с ГОСТ 28840.

4.14 В зависимости от положения в системе виброизоляции вибродемпфирующие материалы испытывают для основного(-ых) направления(-ий) действия нагрузки. Необходимо определять механические характеристики вибродемпфирующих материалов как при сжатии, так и при сдвиге.

4.15 Результаты испытаний, полученные на образцах разных размеров, несопоставимы. Для оценки механических свойств вибродемпфирующих материалов в настоящем стандарте для всего цикла испытаний размеры образцов приняты одинаковые.

4.16 Такие факторы, как скорость испытания и условия кондиционирования образцов, также могут повлиять на результаты. Параметры испытаний следует контролировать и записывать в протокол.

5 Требования к образцам

5.1 Весь комплекс испытаний по настоящему стандарту в соответствии с 4.7 и 4.15 для вибродемпфирующих материалов необходимо проводить для образцов одинаковых геометрических размеров.

5.2 Поверхность образцов должна быть гладкой, без впадин, трещин, пузырей, раковин, царапин, шероховатостей, наплывов, посторонних включений и других дефектов, видимых невооруженным глазом.

5.3 Образцы должны иметь плоские параллельные поверхности. Образцы не должны быть изогнуты.

5.4 Образцы должны быть очищены от грязи и пыли, жирные и масляные пятна на образцах не допускаются.

5.5 В качестве образцов принимаются квадратные пластины со стороной основания а, мм, кратной четырем толщинам исследуемого материала, 4h, мм.

Примечание — Например, толщина материала 12 мм, тогда для испытания принимаются квадратные пластины со стороной основания:

- (48 ± 0,5) х (48 ± 0,5) мм;

- (96 ± 0,5) х (96 ± 0,5) мм;

- (144 ± 0,5) х (144 ±0,5) мм.

5.6 Усреднение полученной механической характеристики производят по выборке из не менее 6 (шести) образцов.

5.7 Для получения образцов применяют следующее оборудование:

- оборудование с вращающимся ножом;

- штанцевые ножи;

- резаки с плоскими сменными лезвиями. Рекомендуется использовать лезвия для мягких материалов, имеющих волнообразную режущую часть без каких-либо зубчиков;

- гидроабразивные резаки.

5.8 Шлифовка материала для получения гладких параллельных поверхностей образцов не допускается.

5.9 Отбор образцов осуществлять в соответствии с требованиями ГОСТ 18321.

5.10 Кондиционирование образцов для испытания

5.10.1 Температура и влажность образцов должна соответствовать требованиям методики испытаний в соответствии с разделом 6.

5.10.2 Перед испытанием образцы выдерживают в течение времени, достаточного для достижения ими требуемой температуры и влажности в соответствии с ГОСТ ISO 23529.

5.11 Обмеры линейных размеров образцов производят после кондиционирования и непосредственно перед испытанием.

5.11.1 Измерения проводят в соответствии с ГОСТ 25015.

5.11.2 Места измерения следует располагать на максимально возможном расстоянии друг от друга, чтобы получить надежное усреднение.

5.11.3 Для образцов в форме прямоугольных пластин измеряют толщину и длины боковых сторон. Толщину измеряют не менее чем в пяти точках, равномерно удаленных друг от друга по поверхности образца. Измерение длины производят по каждой боковой стороне для образцов толщиной:

- до 10 мм — в одной точке по высоте образца, соответствующей срединной плоскости;

- от 10 до 25 мм — в двух точках по высоте образца, по углам граней;

- более 25 мм — в трех точках по высоте образца, по углам граней и срединной плоскости.

5.11.4 Полученные результаты измерения толщины и длин боковых сторон усредняют для каждой прямоугольной пластины раздельно, в том числе и по каждой боковой стороне пластины.

5.12 После кондиционирования образцы размечают, наносят на них метки, определяющие размеры базы, при необходимости измерения деформации, и метки, определяющие положение захватов испытательной машины. При нанесении меток свойства образцов не должны изменяться.

5.13 Образцы перед испытанием следует нумеровать. Место и способ нанесения номера должны выбирать так, чтобы не вызывать изменений механических свойств образца.

5.14 Образцы после кондиционирования подвергают испытаниям в той же атмосфере, при которой проводилось кондиционирование.

5.15 Запрещается повторное применение образцов для испытаний.

6 Методы проведения испытаний

6.1 Методы испытаний на сжатие

6.1.1 Сущность методов испытаний вибродемпфирующих материалов на сжатие заключается в определении входных и выходных параметров нагружения, при этом регистрация значений измеряемых параметров производится в течение всего процесса испытаний. Образец для испытания подвергают сжатию между плоскими металлическими пластинами с постоянной скоростью до тех пор, пока нагрузка или деформация не достигнет заданного значения.

6.1.2 Определение механических характеристик вибродемпфирующих материалов в испытаниях на сжатие выполняют для статического и динамического нагружения.

6.1.3 Контроль испытания осуществляют по деформациям. Сжатие образца осуществляют до достижения требуемой относительной деформации Етр, %. Во избежание разрушения или появления необратимых деформаций материала сжатие образца осуществляют не более чем на 30 % от первоначальной толщины.

6.1.4 Определение механических характеристик вибродемпфирующих материалов при сжатии проводят в диапазоне температур от минут 80 до плюс 250 °C, обусловленном условиями эксплуатации. Если к материалу не предъявляется требование по температуре, испытание проводят при стандартной атмосфере 23/50 по ГОСТ 12423. В ином случае температура выбирается из следующего ряда:

(-75 ± 2) °C, (-55 ± 2) °C, (-40 ± 2) °C, (-25 ± 2) °C, (-10 ± 2) °C, (0 ± 2) °C, (40 ± 1) °C, (55 ± 1) °C, (70 ± 1) °C, (85 ± 1) °C, (100 ± 1) °C, (125 ± 2) °C, (150 ± 2) °C, (175 ± 2) °C, (200 ± 2) °C, (225 ± 2) °C, (250 ± 2) °C.

6.1.5 Испытательные машины должны соответствовать группе по предельно допускаемой погрешности измерения нагрузки не ниже 1-У и деформаций — не ниже 1-Д в соответствии с ГОСТ 28840, а также требования 6.1.11—6.1.12.

6.1.6 Плоские металлические пластины должны быть одинаковой толщины. Размеры пластин подбираются исходя из геометрических размеров образца и частотного диапазона испытаний. Размеры пластин должны превышать размеры деформированного образца не менее чем на 20 мм. Толщину пластин и способ их крепления в захватах испытательной машины назначают таким образом, чтобы их динамические характеристики не влияли на результаты испытаний.

6.1.7 Поверхность пластин шлифуют или полируют до шероховатости не более 0,4 мкм.

6.1.8 Перед испытанием на поверхности металлических пластин, соприкасающейся с образцом, закрепляют шкурку шлифовальную по ГОСТ 344.

6.1.9 Образцы размещают по центру между сжимающими пластинами.

6.1.10 Предварительное нагружение образца до испытания необходимо во избежание искривленного участка в начале кривой «напряжение — относительная деформация». Предварительное нагружение образца осуществляют до деформации не более 0,5 % относительно первоначальной толщины.

6.1.11 Испытания на статическое воздействие

6.1.11.1 Испытательная машина должна соответствовать ГОСТ 28840, ГОСТ 4651—2014 (пункты 5.1.3—5.1.5) и обеспечивать требования 6.1.11.5. Машина для испытания на сжатие должна быть оснащена средствами автоматической записи кривой зависимости нагрузки от деформации. Точность измерений по нагрузке и деформациям должна соответствовать группам 1-У и 1-Д соответственно.

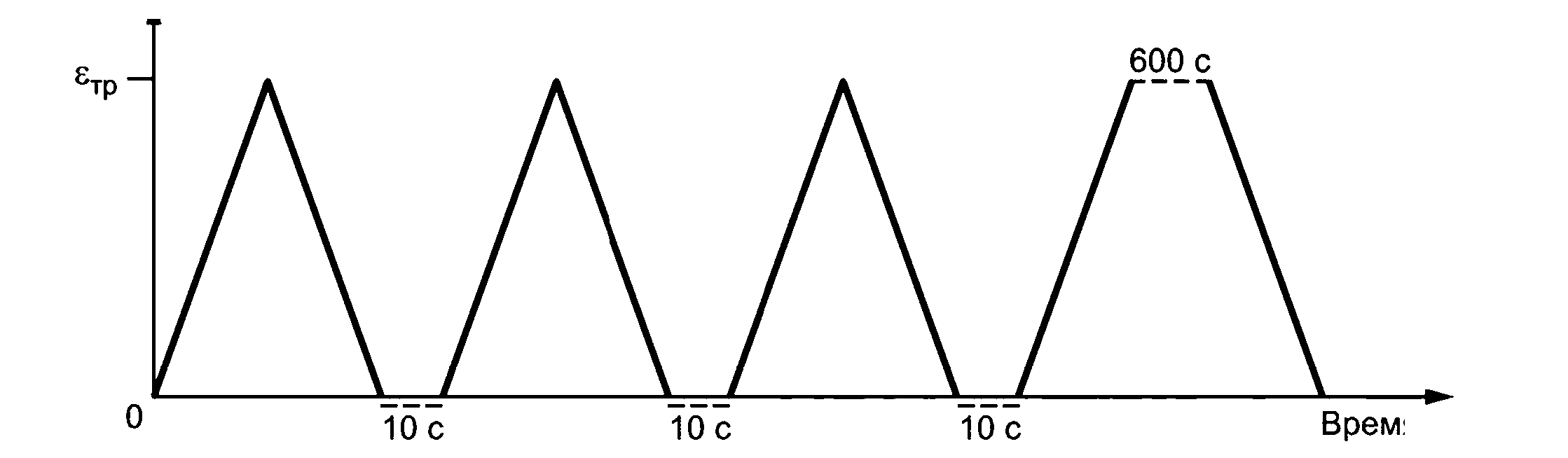

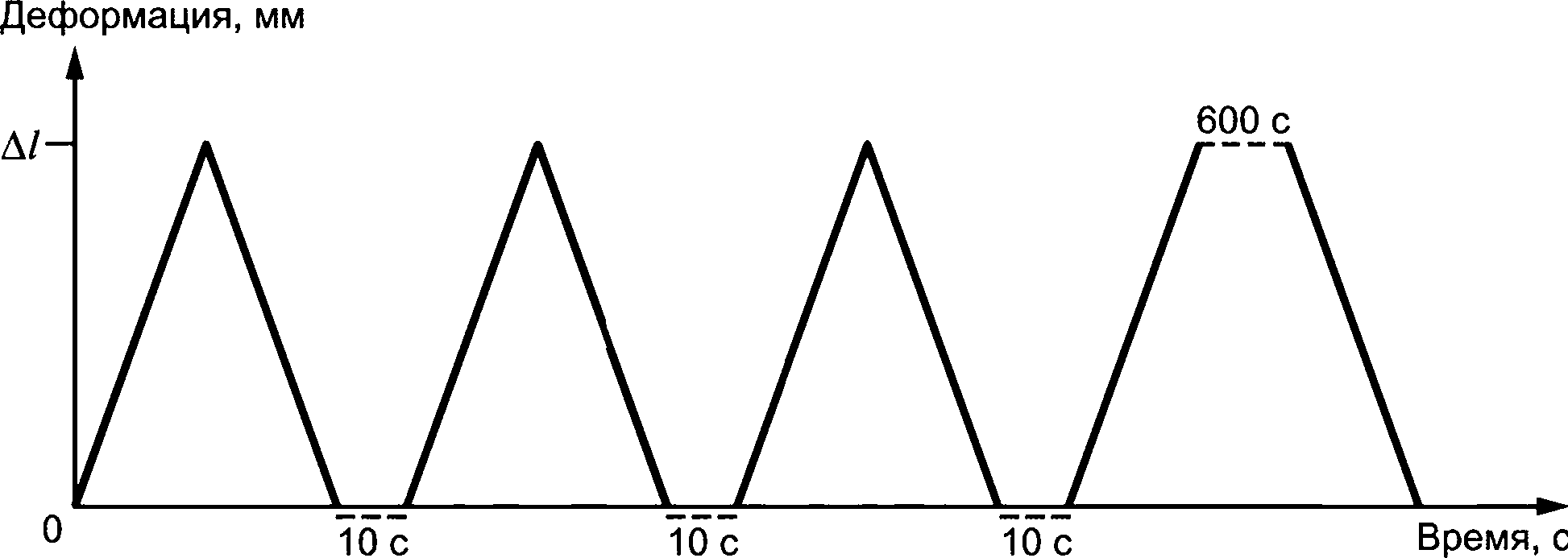

6.1.11.2 Испытание на статическое воздействие состоит из четырех циклов сжатия до требуемого значения относительной деформации, % и последующей разгрузки. Диаграмма испытания приведена на рисунке 1.

Деформация %

Время, с

Рисунок 1 —Диаграмма испытания при сжатии на статическое воздействие

6.1.11.3 Между циклами сжатия и разгрузки выдерживают 10-секундный интервал. На последнем (четвертом) цикле после достижения требуемого значения относительной деформации Етр, %, образец выдерживают в течение 600 секунд при постоянной деформации.

6.1.11.4 При разнице зарегистрированных значений силы на последнем цикле, соответствующих моменту окончания сжатия и начала разгрузки образца, более чем на 20 % проводят дополнительные испытания по определению степени релаксации при сжатии в соответствии с ГОСТ 9982.

6.1.11.5 Скорость испытания принимается равной (0,15 ± 0,02) мм/с.

6.1.11.6 Частоту съема данных назначают не менее 10 Гц.

6.1.11.7 При испытании проводят регистрацию входного параметра — деформации образца 8, мм, и соответствующего ему выходного параметра — силы F, Н.

6.1.11.8 Упругопрочностные свойства определяют по результатам измерения зависимости силы от деформации, полученными на последнем цикле сжатия. По полученным данным строят график зависимости силы от деформации. Деформацию определяют от точки, в которой кривая в последнем цикле пересекает ось деформации.

6.1.11.9 Напряжение сжатия о, Па, в образце вычисляют по формуле

„Л, (1)

А

где F — сила сжатия образца, Н;

А — площадь поперечного сечения образца, рассчитанная на первоначальное сечение, м2.

6.1.11.10 Модуль упругости Е, Па, представляют графически и определяют для всего диапазона испытания по формуле

Е = ^. (2)

где о — напряжение сжатия, Па;

g — относительная деформация образца.

6.1.12 Испытания на динамическое воздействие

6.1.12.1 Определение динамических характеристик следует выполнять по ГОСТ Р ИСО 10846-1. При этом наиболее предпочтительным является прямой метод определения динамической жесткости упругих опор для поступательной вибрации по ГОСТ Р ИСО 10846-2 с учетом положений 6.1.12.2— 6.1.12.12.

6.1.12.2 Частоту съема данных измерительной системы назначают не менее 1 кГц.

6.1.12.3 Испытание на динамическое воздействие проводят для того же диапазона нагружения, что испытание на статическое воздействие по разделу 6.1.11.

6.1.12.4 Измерение динамических механических характеристик материала проводят для наиболее характерных частот 5, 10, 20, 40 и 100 Гц. Для промежуточных частот динамического воздействия значение механических характеристик вибродемпфирующих материалов допускается определять линейной интерполяцией.

Примечание — При необходимости проводят дополнительные испытания на наиболее характерных частотах динамического воздействия, присущих специфике проектируемой системы виброизоляции.

6.1.12.5 Перед проведением испытаний при сжатии на динамическое воздействие образец три раза подвергают сжатию-разгрузке с постоянной скоростью (0,15 ± 0,02) мм/с до требуемого значения относительной деформации sTp, %, при этом между циклами выдерживают 10-секундный интервал.

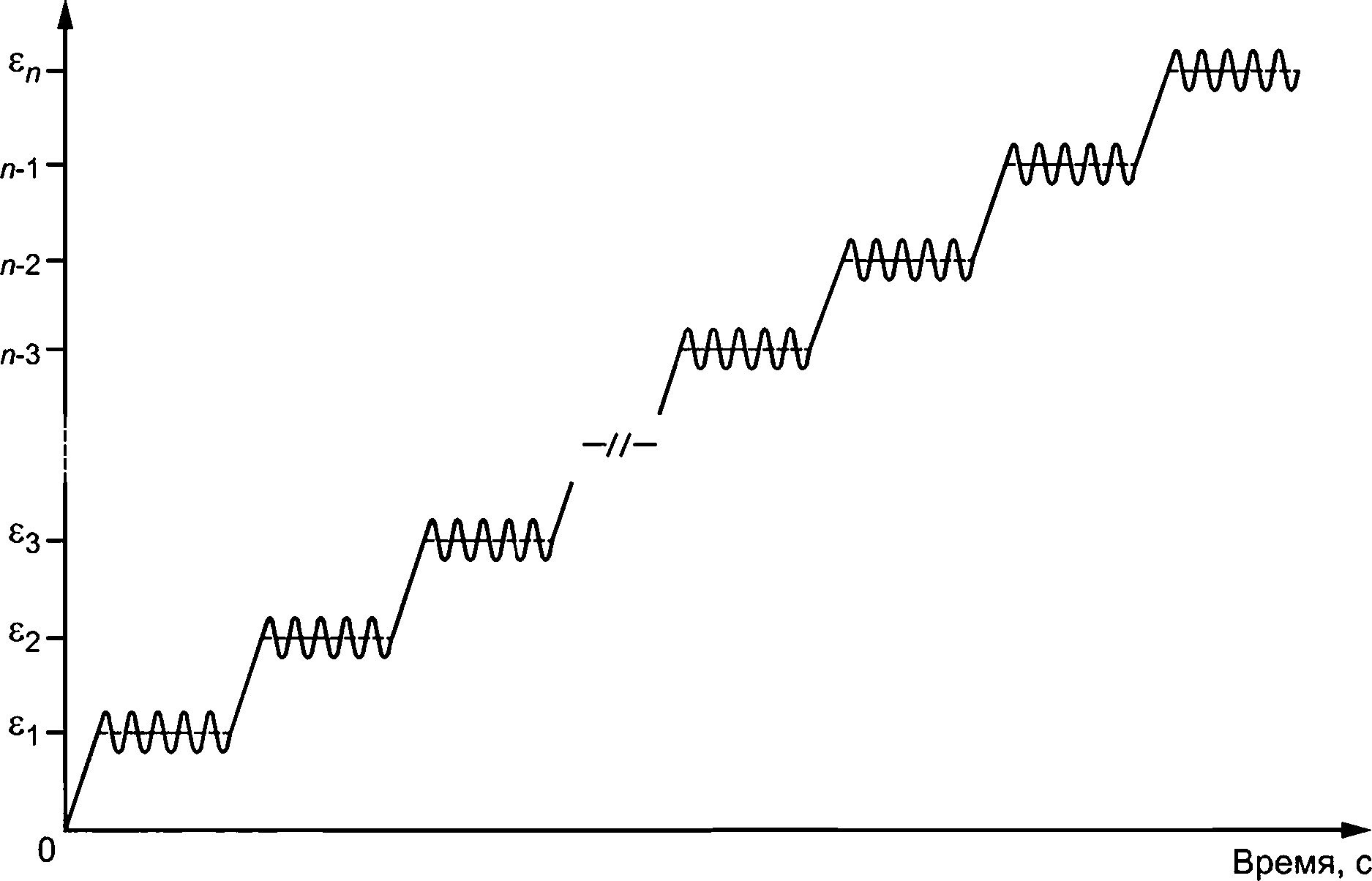

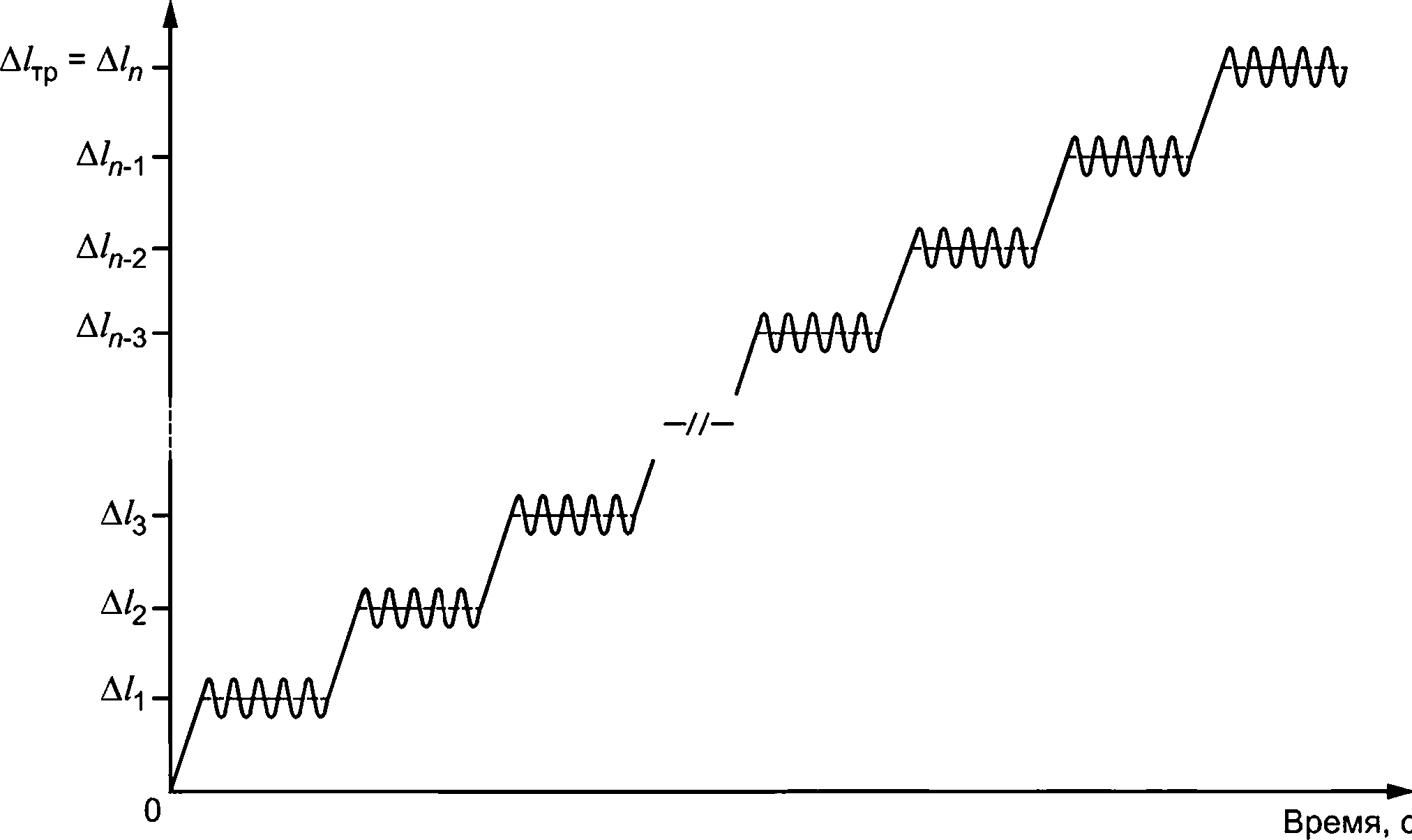

6.1.12.6 Измерение динамических механических характеристик следует выполнять на четвертом цикле сжатия. Диаграмма нагружения для четвертого цикла показана на рисунке 2.

Деформация 8тр, %

Примечание — Первые три цикла сжатия образца до гтр с постоянной скоростью не показаны.

Рисунок 2 — Диаграмма испытания при сжатии на динамическое воздействие

6.1.12.7 Нагружение выполняют ступенчато до требуемого значения относительной деформации 8тр, %, с постоянной скоростью (0,15 ± 0,02) мм/с. Шаг между ступенями составляет 0,03+0,05 етр, %.

6.1.12.8 На каждой ступени прикладывают синусоидальную динамическую нагрузку. Продолжительность динамического воздействия на каждой ступени составляет (60 ± 5) секунд.

6.1.12.9 Амплитуду нагружения определяют из условия постоянной виброскорости для каждой частоты динамического воздействия. Виброскорость у, дБ, определяется из условия v- 20lg—в _ „5-10

приложении В приведены основные значения амплитуды динамического воздействия а, мм, в зависимости от частоты f, Гц, и уровня виброскорости Lv, дБ.

6.1.12.10 Влияние амплитуды динамического воздействия на механические характеристики материала определяют в соответствии с положениями раздела 6.6.

6.1.12.11 По завершении четвертого нагружающего цикла образец разгружают с постоянной скоростью (0,15 ± 0,02) мм/с.

6.1.12.12 Между испытаниями образца на разных частотах проводят релаксацию материала без нагрузки не менее 600 секунд.

6.1.13 Испытание элементов рельсового транспорта

6.1.13.1 Испытания выполняют для вибродемпфирующих элементов верхнего строения пути, контактирующих с балластным слоем из крупнообломочных материалов.

6.1.13.2 В качестве оснастки к одной из плоских металлических пластин крепят щебеночную плиту (см. приложение А).

6.1.13.3 Испытание выполняют при статическом и динамическом воздействии согласно 6.1.1 —

6.1.12.

6.2 Методы испытаний на сдвиг

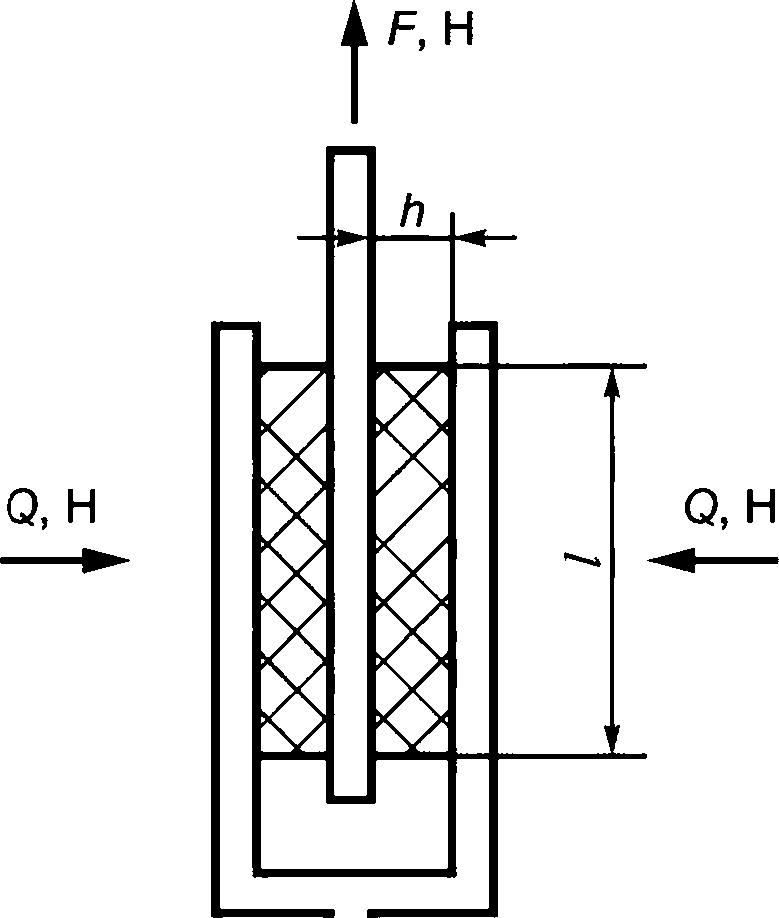

6.2.1 Сущность методов испытаний вибродемпфирующих материалов на сдвиг заключается в определении входных и выходных параметров нагружения, при этом регистрация значений измеряемых параметров производится в течение всего процесса испытаний. Материал подвергают сдвиговой нагрузке и определяют зависимость линейной деформации по направлению воздействия от величины прикладываемой силы F. Схема испытаний представлена на рисунке 3.

6.2.2 Определение механических характеристик вибродемпфирующих материалов в испытаниях на сдвиг выполняют для статического и динамического нагружения.

6.2.3 Контроль испытания осуществляют по деформациям. Испытание выполняют до абсолютного сдвига параллельных слоев материала, равного 0,6 его толщины (Л/ = 0,6Л).

6.2.4 Модуль сдвига зависит от значения предварительного сжатия Q. Рекомендуется проводить испытания для всего предполагаемого диапазона нагрузок (до етр) с шагом 0,2етр. Значение предварительного сжатия контролируется в течение всего испытания.

6.2.5 Определение механических характеристик вибродемпфирующих материалов при сдвиге проводят в диапазоне температур от -80 до +250 °C, обусловленном условиями эксплуатации. Если к материалу не предъявляется требование по температуре, испытание проводят при стандартной атмосфере 23/50 по ГОСТ 12423. В ином случае температура выбирается из следующего ряда:

(-75 ± 2) °C, (-55 ± 2) °C, (-40 ± - 2) °C, (-25 ± 2) °C, (-10 ± 2) °C, (0 ± 2) °C, (40 ± 1) °C, (55 ± 1) °C, (70 ± 1) °C, (85 ± 1) °C, (100 ± 1) °C, (125 ± 2) °C, (150 ± 2) °C, (175 ± 2) °C, (200 ± 2) °C, (225 ± 2) °C, (250 ± 2) °C.

6.2.6 Машины для испытаний должны соответствовать группе по предельно допускаемой погрешности измерения нагрузки не ниже 1-У и деформаций не ниже 1-Д в соответствии с ГОСТ 28840, а также требования 6.2.10—6.2.11.

6.2.7 Для испытания принимают комплект, состоящий из двух одинаковых образцов, соответствующих требованиям раздела 5. Для минимизации вклада изгибной деформации длина образца / должна быть не менее чем в 4 раза больше его толщины h.

f F, Н

Рисунок 3 — Схема оснастки при испытании на сдвиг

6.2.8 Оснастка для испытаний должна обеспечивать пренебрежимо малые значения деформаций по сравнению с деформациями образцов. Пластины, соприкасающиеся с образцами, должны быть гладкими, отполированными и иметь шероховатость не более 0,4 мкм.

6.2.9 Образцы аккуратно приклеивают к оснастке, соблюдая соосность приложения нагрузки и образца. Клей должен быть инертен к испытываемому материалу, не нарушать его структуру и рекомендован производителем вибродемпфирующего материала.

6.2.10 Испытания на статическое воздействие

6.2.10.1 Испытательная машина должна соответствовать ГОСТ 28840, ГОСТ 4651—2014 (пункты 5.1.3—5.1.5) и обеспечивать требования 6.2.10.3. Машина для испытания на сжатие должна быть оснащена средствами автоматической записи кривой зависимости нагрузки от деформации. Точность измерений по нагрузке и деформациям должна соответствовать группам 1-У и 1-Д соответственно.

6.2.10.2 Испытание на статическое воздействие состоит из четырех циклов до требуемого значения сдвига параллельных слоев материала и последующей разгрузки. Диаграмма испытания приведена на рисунке 4.

Рисунок 4 — Диаграмма испытания при сдвиге на статическое воздействие

6.2.10.3 Скорость испытания принимается равной (0,15 ± 0,02) мм/с.

6.2.10.4 Частоту съема данных назначают не менее 10 Гц.

6.2.10.5 При испытании проводят регистрацию входного параметра — линейной деформации образца А/, мм, и соответствующего ему выходного параметра — силы F, Н.

6.2.10.6 Упругопрочностные свойства определяют по результатам измерения зависимости нагрузки от деформации, полученным на последнем цикле испытания.

6.2.10.7 Напряжение при сдвиге т, Па, в образце вычисляют по формуле

(3)

А

где F — сила, действующая на образце, Н;

А — суммарная площадь поверхности двух образцов, к которой прикладывается сдвигающее воздействие, рассчитанная на первоначальное сечение, м2.

6.2.10.8 Относительную деформацию сдвига у рассчитывают по формуле где А/ — деформация образца вдоль линии действия силы, мм;

h — толщина образца, мм.

6.2.10.9 Модуль сдвига G, Па, представляют графически и определяют для всего диапазона испытаний по формуле

G=i (5)

dy

где т — напряжение при сдвиге, Па;

у — относительная деформация сдвига.

6.2.11 Испытания при динамическом воздействии

6.2.11.1 Динамические характеристики следует определять по ГОСТ Р ИСО 10846-1. При этом наиболее предпочтителен прямой метод определения динамической жесткости элементов систем виброизоляции для поступательной вибрации по ГОСТ Р ИСО 10846-2 с учетом положений 6.2.11.2— 6.2.11.11.

6.2.11.2 Частоту съема данных назначают не менее 1 кГц.

6.2.11.3 Испытание на динамическое воздействие проводят для того же диапазона нагружения, что испытания на статическое воздействие.

6.2.11.4 Измерение динамических механических характеристик материала проводят для наиболее характерных частот 5, 10, 20, 40 и 100 Гц. Для промежуточных частот динамического воздействия значение механических характеристик вибродемпфирующих материалов допускается определять линейной интерполяцией.

Примечание — При необходимости проводят дополнительные испытания на наиболее характерных частотах динамического воздействия, присущих специфике проектируемой системе виброизоляции.

6.2.11.5 Перед проведением испытаний при сдвиге на динамическую нагрузку образцы три раза подвергают циклу сдвига до требуемого значения А/с последующей разгрузкой с постоянной скоростью (0,15 ± 0,02) мм/с, при этом между циклами выдерживают 10-секундный интервал.

6.2.11.6 Измерение динамических механических характеристик следует выполнять на четвертом цикле нагружения. Диаграмма нагружения для четвертого цикла показана на рисунке 5.

Деформация, мм

Примечание — Первые три цикла нагружения образцов до д/ с постоянной скоростью не показаны. Рисунок 5 —Диаграмма испытания при сдвиге на динамическое воздействие

6.2.11.7 Нагружение выполняют ступенчато до А/с постоянной скоростью (0,15 ± 0,02) мм/с. Шаг между ступенями составляет 0,03 * 0,05 от А/, мм.

6.2.11.8 На каждой ступени прикладывают синусоидальную динамическую нагрузку. Продолжительность динамического воздействия на каждой ступени составляет (60 ± 5) секунд.

6.2.11.9 Амплитуду нагружения определяют из условия постоянной виброскорости для каждой

частоты динамического воздействия. Виброскорость v, дБ, определяется из условия v = 20lg—в „ - 5-10

приложении В приведены значения амплитуды динамического воздействия в зависимости от частоты и уровня виброскорости.

6.2.11.10 Влияние амплитуды динамического воздействия на механические характеристики материала определяют в соответствии с положениями раздела 6.6.

6.2.11.11 Между испытаниями образца на разных частотах проводят релаксацию материала без нагрузки не менее 600 секунд.

6.3 Усталостные испытания материала

6.3.1 Сущность метода заключается в определении изменения механических характеристик материала после многократного циклического сжатия между двумя параллельными металлическими пластинами, характеризующего специфику работы вибродемпфирующего материала в системе виброизоляции.

6.3.2 Перед проведением испытания на усталость определяют первоначальные механические характеристики вибродемпфирующего материала согласно разделу 6.1. При этом образцы должны иметь одинаковые геометрические размеры и соответствовать требованиям раздела 5.

6.3.3 Допускается циклирование как одного, так и нескольких образцов одновременно. При этом расстояние между деформированными образцами должно составлять не менее 30 мм в свету.

6.3.4 Управление испытанием производят по нагрузке.

6.3.5 Испытания проводят в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

6.3.6 При проведении испытания допускается осуществлять перерывы, которые могут быть связаны как с организацией рабочего процесса, так и с особенностями эксплуатации испытательной машины. Допустимое время перерыва не более 24 часов.

6.3.7 Во время перерыва с образца снимается вся нагрузка. Образец размещают на деревянной подложке и хранят в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

6.3.8 Испытательная машина должна соответствовать требованиям ГОСТ 26365—84 (пункт 2.1), соответствовать группе по предельно допускаемой погрешности измерения нагрузки не ниже 1-У по ГОСТ 28840 и обеспечивать требуемый режим испытаний в соответствии с 6.3.13—6.3.14.

6.3.9 Плоские металлические пластины должны быть одинаковой толщины. Размеры пластин подбираются исходя из геометрических размеров образца и частотного диапазона испытаний. Размеры пластин должны превышать размеры деформированного образца не менее чем на 20 мм. Толщину пластин и способ их крепления в захватах испытательной машины назначают таким образом, чтобы их динамические характеристики не влияли на результаты испытаний.

6.3.10 Поверхность пластин шлифуют или полируют до шероховатости не более 0,4 мкм.

6.3.11 Перед испытанием на поверхности металлических пластин, соприкасающейся с образцом, закрепляют шкурку шлифовальную по ГОСТ 344.

6.3.12 Для элементов рельсового транспорта, контактирующих с балластным слоем из крупнообломочных материалов, в качестве оснастки к одной из плоских металлических пластин крепят щебеночную плиту (см. приложение А).

6.3.13 Параметры циклирования образцов назначаются в зависимости от классификации источника динамического воздействия, представленной в таблице 1.

Таблица 1 — Параметры усталостных циклических испытаний

Характеристика динамической нагрузки | Значение предварительного нагружения, МПа | Размах динамического воздействия, МПа |

I — Малая | 0,011 | 0,0011 |

II — Средняя | 0,074 | 0,011 |

III — Большая | 0,55 | 0,11 |

IV — Очень большая | 3,70 | 1,11 |

V — Метрополитены | 0,01103 | 0,00703 |

VI — Железная дорога | 0,01765 | 0,01124 |

6.3.14 Циклирование производят в форме синусоидального сигнала относительно положения, соответствующего предварительному нагружению образца, с частотой 5 Гц.

6.3.15 Продолжительность испытания составляет не менее 6 миллионов циклов.

6.3.16 По завершении испытания образцы не должны разрушаться. При появлении признаков разрушения материала испытание останавливают.

Основным критерием разрушения является полное разрушение образца (разделение на 2 и более части). Если в процессе испытания на поверхности образца появляются многочисленные трещины, сильно искажающие заданное напряженно-деформированное состояние, критерием разрушения следует считать появление таких трещин.

6.3.17 По окончании испытания образцы освобождают от нагрузки и, поместив их на деревянную подложку, дают им восстановиться в течение (60 ± 5) минут в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

6.3.18 По прошествии (60 ± 5) минут в условиях стандартной атмосферы 23/50 по ГОСТ 12423 определяют линейные размеры образцов, определяют остаточную деформацию и проводят дальнейшие испытания по определению механических характеристик при статической и динамической нагрузках в соответствии с 6.1.

6.3.19 Деградация механических свойств приводится в процентном соотношении относительно первоначальных значений механических характеристик, определенных по методике, указанной в разделе 6.1, для всего диапазона работы материала.

6.4 Старение материала

6.4.1 Сущность метода заключается в том, что образцы подвергают воздействию температуры в течение заданной продолжительности и определяют их стойкость к указанному воздействию по изменению механических свойств.

6.4.2 Испытание выполняется для оценки относительной устойчивости вибродемпфирующих материалов к старению с течением времени в процессе эксплуатации систем виброизоляции.

6.4.3 Ускоренное старение производят на деформированных образцах при постоянной величине удельной нагрузки на образец.

6.4.4 Удельную нагрузку на образец назначают по результатам испытаний материала на сжатие при статическом воздействии согласно 6.1.11. Нагрузка должна соответствовать наибольшему значению линейного диапазона работы материала, определенном по графику «нагрузка — относительная деформация».

6.4.5 Ускоренное старение проводят воздушно-тепловым методом с использованием термостата камерного типа или сушильного шкафа с низкой скоростью потоков воздуха и кратностью воздухообмена от 3 до 10 в час согласно ГОСТ ISO 188—2013 (метод А).

6.4.6 По окончании испытания образцы освобождают от нагрузки и, поместив их на деревянную подложку, дают им восстановиться в течение (24 ± 1) часов в условиях стандартной атмосферы 23/50 по ГОСТ 12423.

6.4.7 По прошествии (24 ± 1) часов в условиях стандартной атмосферы 23/50 по ГОСТ 12423 определяют линейные размеры образцов, определяют остаточную деформацию и проводят дальнейшие испытания по определению механических характеристик при статической и динамической нагрузках в соответствии с 6.1.

6.4.8 Деградация механических свойств приводится в процентном соотношении относительно первоначальных значений механических характеристик, определенных по методике, указанной в 6.1, для всего диапазона работы материала.

6.5 Определение остаточной деформации при сжатии

6.5.1 Сущность метода заключается в определении остаточной деформации образца после выдержки в течение установленного времени при постоянной степени деформации при заданной температуре.

6.5.2 Испытание позволяет оценить способность вибродемпфирующих материалов сохранять упругие свойства при длительном сжатии в заданной температуре.

6.5.3 Определение остаточной деформации при сжатии проводят в диапазоне температур от -80 до +250 °C, обусловленном условиями эксплуатации. Если к материалу не предъявляется требование по температуре, испытание проводят при стандартной атмосфере 23/50 по ГОСТ 12423. В ином случае температура выбирается из следующего ряда:

(-75 ± 2) °C, (-55 ± 2) °C, (-40 ± 2) °C, (-25 ± 2) °C, (-10 ± 2) °C, (0 ± 2) °C, (40 ± 1) °C, (55 ± 1) °C, (70 ± 1) °C, (85 ± 1) °C, (100 ± 1) °C, (125 ± 2) °C, (150 ± 2) °C, (175 ± 2) °C, (200 ± 2) °C, (225 ± 2) °C, (250 ± 2) °C.

6.5.4 Оснастка для испытаний представляет собой две плоские металлические пластины одинаковой толщины, стальные проставки, обеспечивающие сжатие образца на заданную величину, и фиксирующее устройство.

6.5.5 Геометрические размеры металлических пластин подбираются таким образом, чтобы образец в деформированном состоянии не касался проставок и фиксирующих устройств.

6.5.6 Перед испытанием к поверхностям пластин крепят шкурку шлифовальную по ГОСТ 344.

6.5.7 Степень деформации должна соответствовать сжатию образцов на (25 ± 2) % относительно первоначальной толщины.

6.5.8 Для материалов, применяемых в конструкции плавающих полов в качестве звукоизоляционного слоя, испытание на остаточную деформацию сжатия проводят при постоянной величине удельной нагрузки на образец (2 ± 0,05) кПа.

6.5.9 Образец выдерживают в деформированном состоянии в течение 72 £2 часов. По окончании требуемого времени выдержки образцы полностью освобождают и, поместив их на деревянную подложку, дают им восстановиться в течение (30 ± 3) минут. Восстановление образца и измерение его толщины выполняют при температуре испытания.

6.5.10 Измерение толщины выполняют согласно 5.11.3. Результаты измерений усредняют. Измерение выполняют с точностью 0,01 мм.

6.5.11 Относительную остаточную деформацию при сжатии еосг %, вычисляют по формуле

(6) "о

где hQ — начальная толщина образца, измеренная перед испытанием, мм;

/?1 — толщина образца, измеренная после восстановления, мм.

6.6 Определение влияния коэффициента формы

6.6.1 Сущность метода заключается в определении изменения механических свойств вибродемпфирующих материалов при измерении их геометрических размеров.

6.6.2 Для оценки особенностей работы материала в системах виброизоляции применяют формфактор Q, отражающий отношение значения площади поверхности приложения нагрузки к значению площади боковой поверхности.

6.6.3 Для образцов прямоугольной формы q рассчитывается по следующей формуле:

/‘Л

а=---------,

4 2-8-(/+h)

где I, h и 8 — линейные размеры образца: длина, ширина и толщина соответственно.

6.6.4 Испытание выполняют для образцов в форме квадратных пластин одинаковой толщины со значением коэффициента формы q: 1,0; 2,0; 3,0; 5,0; 8,0; 10,0. Образцы должны соответствовать требованиям раздела 5.

6.6.5 Образцы подвергают испытаниям на сжатие и сдвиг в соответствии с 6.1—6.2.

6.6.6 Оценка влияния коэффициента формы приводится в процентном соотношении относительно значений механических характеристик, определенных для образца с коэффициентом формы q = 3,0.

6.7 Определение стойкости к повреждению грызунами

Испытание на стойкость к повреждению грызунами следует выполнять в соответствии с ГОСТ Р 9.804.

7 Оформление результатов испытаний

7.1 При оформлении результатов руководствуются положениями стандартов, на которые ссылаются в разделе 6, а также указывают:

- наименование организации, проводившей испытания;

- сведения об испытуемом материале;

- условия подготовки и кондиционирования образцов;

- фотофиксацию образцов и испытательной установки;

- параметры атмосферы, в которой проводились испытания;

- использованные средства измерения и анализа данных с указанием их типа, места расположения, изготовителя, заводского номера, сведений о поверках или калибровках;

- описание сигнала нагружения.

7.2 Результаты механических испытаний выражают графически или численно в соответствии с требованиями метода испытаний. Результаты выражают числовыми значениями, графический способ используют в качестве дополнительного.

7.3 При выражении результатов графически зависимость между измеренными величинами изображают в прямоугольной системе координат с применением равномерных шкал (т. е. шкал, на всем протяжении которых расстояния между двумя делениями, соответствующими изменению величины, отложенной по оси на одно и то же значение, равны).

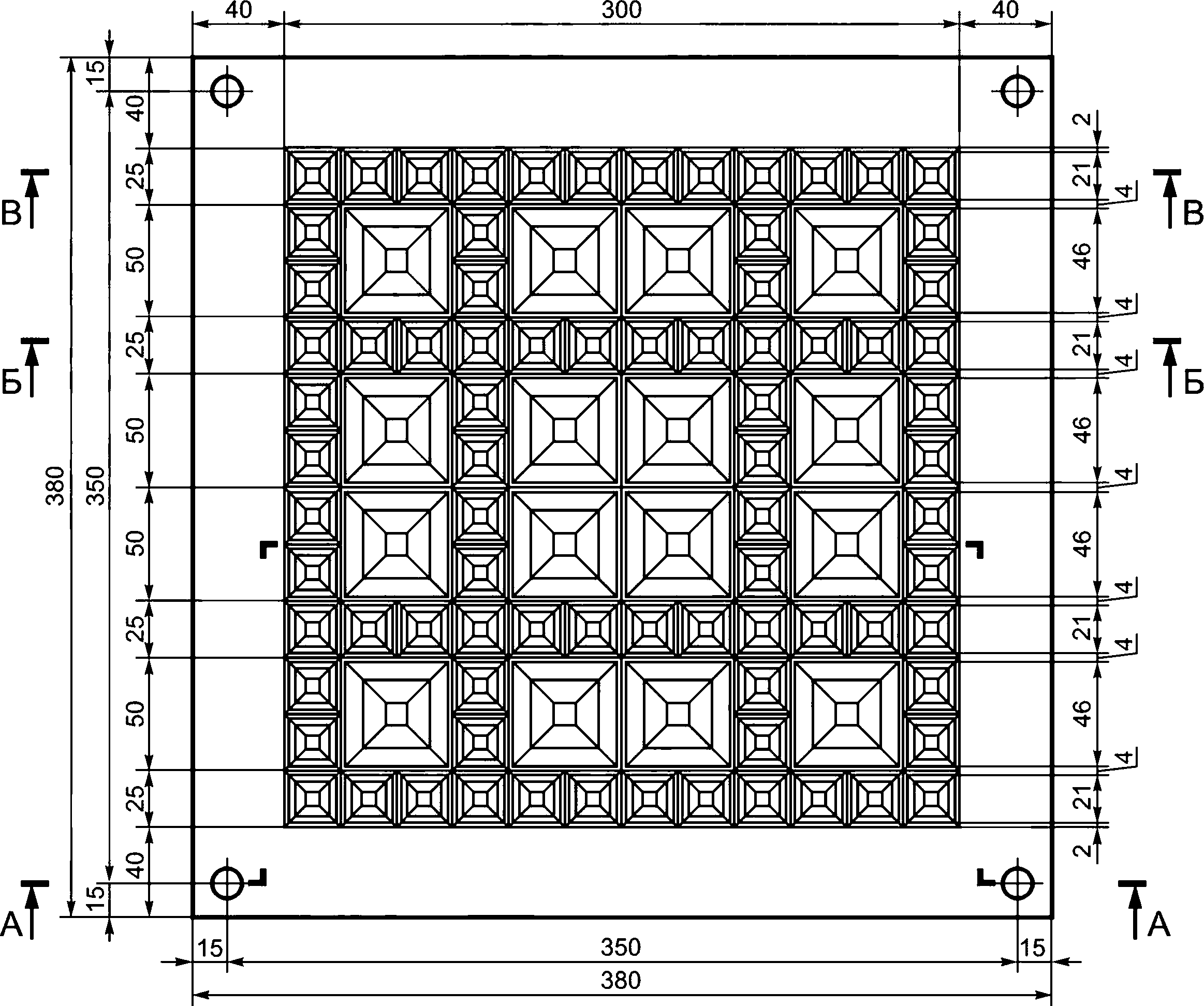

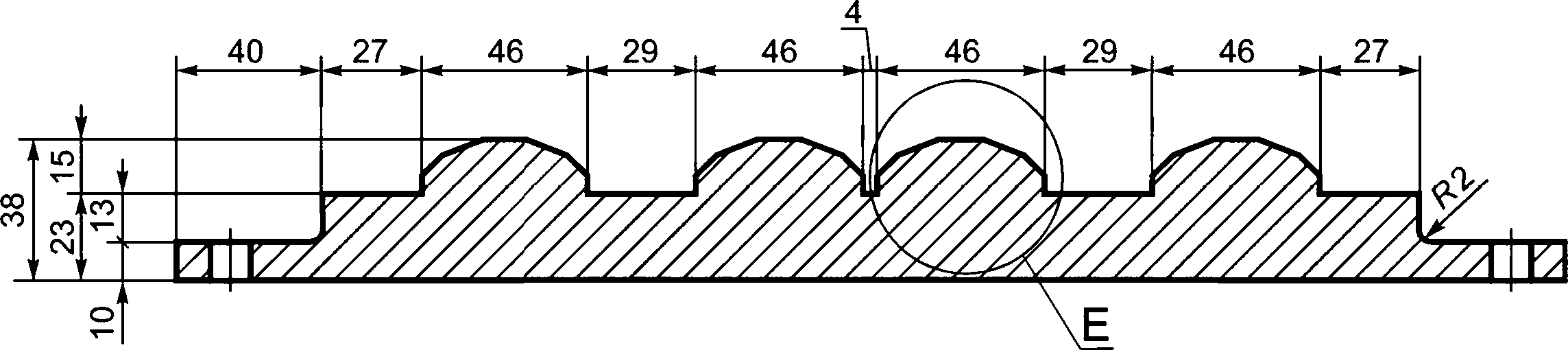

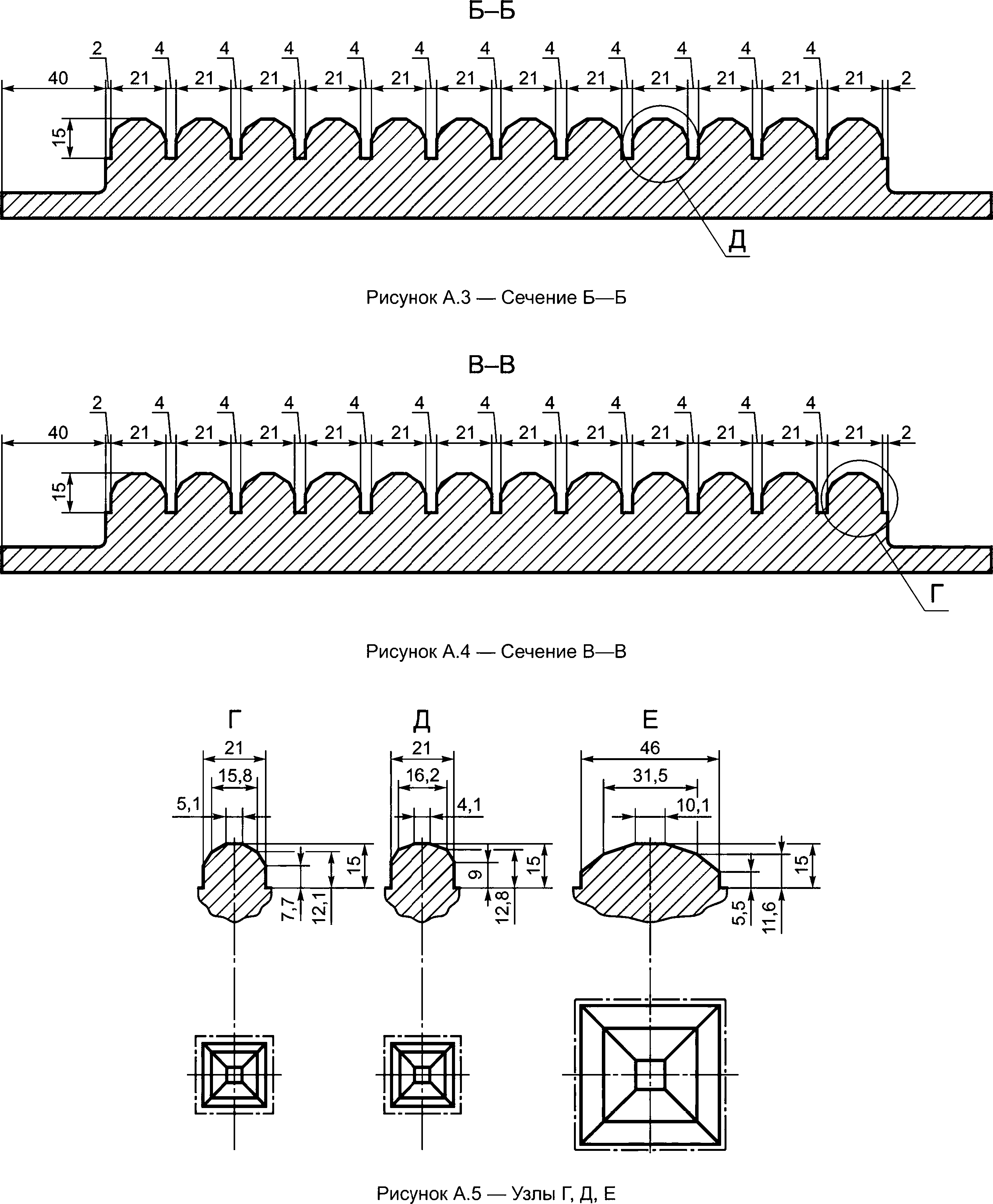

Приложение А (обязательное)

Щебеночная плита

Рисунок А.1 —Щебеночная плита

А-А

Рисунок А.2 — Сечение А—А

Приложение Б (справочное)

Классификация систем виброизоляции

При расчете и проектировании систем виброизоляции и их элементов следует учитывать характерные особенности ее эксплуатации, а также спектр нагрузок и внешних воздействий, которым она подвергается в процессе работы. Классификация систем виброизоляции, представленная в разделах Б.1—Б.5, учитывает характерные особенности их эксплуатации в конкретных условиях.

Для выполнения 4.2, опираясь на приведенную классификацию систем виброизоляции, можно определить требуемые параметры испытаний. В случаях, не оговоренных в 5.1—5.5, следует руководствоваться техническим заданием на проектирование/испытание и особенностями эксплуатации системы виброизоляции в течение жизненного цикла защищаемого объекта.

Б.1 Системы виброизоляции зданий и сооружений

Б.1.1 Данные системы применяются для виброизоляции от внешних динамических (чаще всего транспортных) воздействий и обеспечивают снижение уровней колебаний конструкций (предельные состояния второй группы по ГОСТ 27751) до допустимых и предельно допустимых значений [1], [2], [3], не оказывающих вредные для здоровья людей физиологические воздействия, а также снижение динамических нагрузок на несущие и(или) ограждающие конструкции зданий и сооружений до предельных значений, устанавливаемых ГОСТ Р 52892.

Б. 1.2 В зависимости от конструктивных особенностей объекта и применяемых проектных решений система виброизоляции может быть заменяемой или незаменяемой, что определяет требуемый срок службы системы (элементов системы) виброизоляции.

Б.1.3 Срок службы системы виброизоляции, при применении схемы, исключающей возможность замены виброизоляторов, должен быть не менее расчетного срока службы здания или сооружения. Расчетный срок службы здания или сооружения назначается не менее установленного в ГОСТ 27751. Срок службы заменяемой системы виброизоляции назначается Заказчиком и указывается в техническом задании на проектирование или технических требованиях.

Б.1.4 С учетом положений 4.3 для данных систем виброизоляции необходимо учитывать:

- постоянное воздействие высоких статических нагрузок (около 10 кПа с каждого этажа);

- малоамплитудные динамические нагрузки в широком спектре частотного воздействия (2—250 Гц);

- деградацию механических свойств вследствие воздействия жидких агрессивных сред и усталостных эффектов;

- стойкость к повреждению грызунами.

Б.2 Системы виброизоляции инженерного оборудования зданий и сооружений

Б.2.1 Данные системы применяют для снижения до допустимых и предельно допустимых уровней вибрации и переизлучаемого структурного (вторичного) шума [1], [2], [3], в помещениях зданий и сооружений от работы инженерного оборудования.

Примечание — К инженерному оборудованию относятся насосы, вентиляторы, чиллеры, релейные шкафы и т.д.

Б.2.2 Срок службы системы виброизоляции назначается заказчиком и указывается в техническом задании на проектирование/испытание.

Б.2.3 С учетом положений 4.3 для данных систем виброизоляции необходимо учитывать:

- постоянное воздействие умеренных статических нагрузок (0,055—0,45 МПа);

- полигармонические динамические нагрузки с умеренными амплитудами перемещений;

- деградацию механических свойств вследствие воздействия различных климатических факторов (положительной и отрицательной температур, солнечной радиации, попеременному замораживанию и оттаиванию, воздействию осадков и т. п.), если иное не указано в техническом задании;

- стойкость к повреждению грызунами.

Б.З Системы виброизоляции производственного оборудования

Б.3.1 Данные системы применяются для снижения динамических нагрузок, передаваемых на опорные конструкции и основания зданий и сооружений, во избежание их повреждения и снижения их эксплуатационной надежности.

Примечание — К данной классификации можно отнести оборудование, обладающее большими динамическими нагрузками, в несколько раз превышающими статические, например прессы, копры, грохоты, вибросита, испытательные стенды и т. д.

Б.3.2 Срок службы системы виброизоляции назначается Заказчиком и указывается в техническом задании на проектирование / испытание.

Б.3.3 С учетом положений 4.3 для данных систем виброизоляции необходимо учитывать:

- постоянное воздействие умеренных статических нагрузок (0,055—0,45 МПа);

- зависимость механических характеристик от амплитуды динамического воздействия;

- деградацию механических свойств вследствие воздействия повышенных температур и жидких агрессивных сред, если иное не указано в техническом задании;

- стойкость к повреждению грызунами.

Б.4 Системы виброизоляции верхнего строения пути рельсового транспорта

Б.4.1 Данные системы применяются для снижения уровней колебаний конструкций зданий и сооружений, расположенных в зоне влияния рельсового транспорта до предельно допустимых значений (предельные состояния второй группы по ГОСТ 27751) в соответствии с:

- И]. [2], [3], не оказывающих вредные для здоровья людей физиологические воздействия;

- требованиями производителя чувствительного к уровням вибрации оборудования, гарантирующими удовлетворительное функционирование чувствительных контрольно-измерительных приборов или определенных производственных процессов;

- ГОСТ Р 52892, не оказывающего влияния на механическую безопасность несущих и ограждающих конструкций здания и сооружения.

Примечание — К данным системам относятся упругие вибродемпфирующие элементы, применяемые в конструкциях ВСП (СП 441.1325800.2019, подраздел 7.4), например подбалластные маты, подшпальные прокладки, упругие подкладки рельсовых скреплений и т. д.

Б.4.2 Срок службы зависит от типа применяемой системы виброизоляции, межремонтных интервалов и при применении схемы, исключающей возможность замены виброизоляторов, должен быть не менее расчетного срока службы конструкции пути. В ином случае срок службы системы виброизоляции назначается Заказчиком и указывается в техническом задании на проектирование/испытание.

5.4.3 С учетом положений 4.3 для данных систем виброизоляции необходимо учитывать:

- постоянное воздействие умеренных статических нагрузок (0,055—0,45 МПа);

- широкополосное динамическое воздействие (для городского рельсового транспорта и метрополитенов в полосе частот от 22 до 90 Гц, для железнодорожных линий — от 4 до 250 Гц);

- зависимость механических характеристик от амплитуды динамического воздействия;

- деградацию механических свойств вследствие циклического действия нагрузок от проходящего состава, воздействия жидких агрессивных сред и климатических факторов (положительной и отрицательной температур, солнечной радиации, попеременному замораживанию и оттаиванию, воздействию осадков и т.п.);

- стойкость к повреждению грызунами.

Б.5 Звукоизоляционный слой в конструкции плавающих полов

Б.5.1 Данные системы применяются в многослойных строительных конструкциях жилых, общественных и производственных зданий с целью улучшения изоляции воздушного, ударного и структурного звуков и создания условий акустического комфорта.

Б.5.2 Срок службы назначается Заказчиком и указывается в техническом задании на проектирование/испытание, но не менее 30 лет эксплуатации.

Б.5.3 Нормативные статические нагрузки в зависимости от назначения помещений назначаются в задании на проектирование, но должны быть не менее нагрузок, указанных в СП 20.13330, СП 29.13330.

Б.5.4 С учетом положений 4.3 для данных систем виброизоляции необходимо учитывать:

- постоянное воздействие малых статических нагрузок (до 0,011 МПа);

- неравномерное распределение нагрузок в пределах одного помещения;

- деградацию механических свойств вследствие воздействия жидких агрессивных сред, если иное не указано в техническом задании на проектирование/испытание;

- стойкость к повреждению грызунами.

Приложение В (справочное)

Амплитуды динамического воздействия

В таблице В.1 представлены амплитуды а, мм, для моногармонической динамической нагрузки в зависимости от частоты А Гц, и принятого уровня виброскорости Lv, дБ.

Таблица В.1 —Амплитуды динамического воздействия

Lv, ДБ | Частота динамического воздействия f, Гц | |||||||

5 | 10 | 16 | 20 | 31.5 | 40 | 63 | 100 | |

60 | 0.00250 | 0.00125 | 0.00078 | 0.00063 | 0.00040 | 0.00031 | 0.00020 | 0.00013 |

80 | 0.02500 | 0.01250 | 0.00781 | 0.00625 | 0.00397 | 0.00313 | 0.00198 | 0.00125 |

100 | 0.25000 | 0.12500 | 0.07813 | 0.06250 | 0.03968 | 0.03125 | 0.01984 | 0.01250 |

120 | 2.50000 | 1.25000 | 0.78125 | 0.62500 | 0.39683 | 0.31250 | 0.19841 | 0.12500 |

140 | 25.00000 | 12.50000 | 7.81250 | 6.25000 | 3.96825 | 3.12500 | 1.98413 | 1.25000 |

Библиография | |

[1] СанПин 2.2.4.3359-16 | Санитарно-эпидемиологические требования к физическим факторам на рабочих местах |

[2] СН 2.2.4/2.1.8.562-96 | Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. Санитарные нормы |

[3] СН 2.2.4/2.1.8.566-96 | Производственная вибрация, вибрация в помещениях жилых и общественных зданий. Санитарные нормы |

УДК 699.842:006.354

ОКС 91.100.99, 91.120.20, 91.120.25

Ключевые слова: виброизоляция, вибродемпфирующий материал, эластомерный материал, испытания, механические характеристики, старение, деградация свойств

Редактор Д.А. Кожемяк Технический редактор И.Е. Черепкова Корректор Е.Д. Дульнева Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 08.12.2021. Подписано в печать 21.12.2021. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,51.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.