Группа Ж11

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КИРПИЧ СИЛИКАТНЫЙ

Silica brick

ГОСТ 379-69 Взамен

ГОСТ 379—53

Постановлением Госстроя СССР от 16/XII 1969 г. № 133 срок введения установлен

с 1/VII 1970 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на силикатный лицевой и рядовой кирпич, применяемый для кладки наружных и внутренних стен надземных частей зданий и сооружений различного назначения.

Силикатный кирпич представляет собой искусственный камень, изготовленный методом прессования из смеси вяжущего и песка и отвердевший под действием пара в автоклаве.

Силикатный кирпич должен применяться в каменных и армо-каменных конструкциях в соответствии с требованиями главы СНиП и П-В.2-71.

1. СОРТАМЕНТ

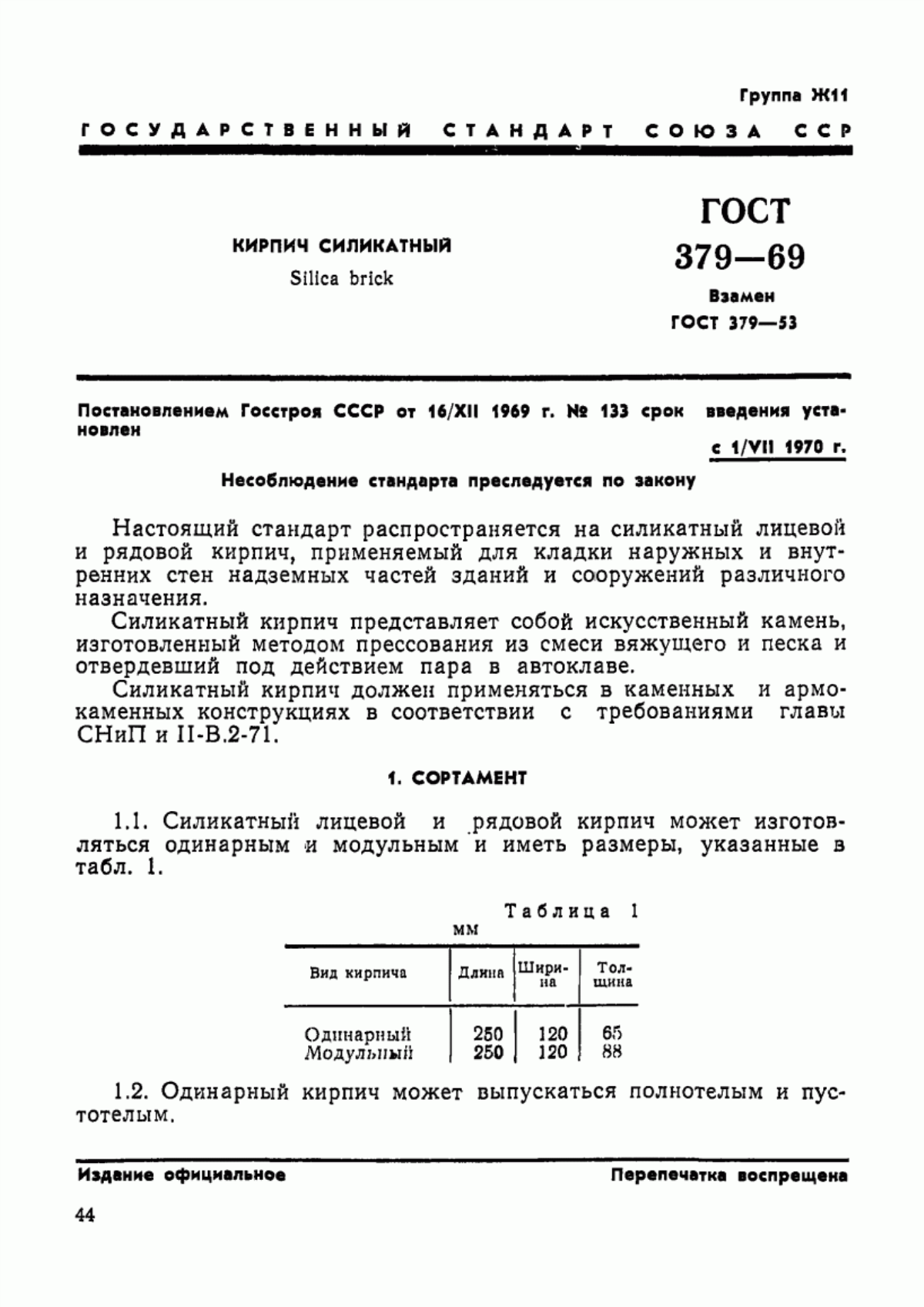

1.1. Силикатный лицевой и рядовой кирпич может изготовляться одинарным и модульным и иметь размеры, указанные в табл. 1.

Таблица 1

мм

Вид кирпича | Длина | Ширина | Толщина |

Одинарный | 250 | 120 | 65 |

Л1одулы1ып | 250 | 120 | 88 |

1.2. Одинарный кирпич может выпускаться полнотелым и пустотелым.

Издание официальное

Перепечатка воспрещена

1.3. Модульный кирпич должен изготовляться только пустотелым весом, в высушенном до постоянного веса состоянии, не более 4,3 кг.

Примечание. Допускалось до оснащения прессов пустотообраэователями, но не позднее чем до 1/1 1972 г. выпускать на действующих предприятиях полнотелый модульный кирпич (без технологических пустот) весом, в высушенном до постоянного веса состоянии, не более 5 кг.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Силикатный кирпич в зависимости от предела прочности при сжатии подразделяется на марки, указанные в табл. 2.

Таблица 2

Марки кирпича | Предел прочности в хгс/см", не менее | |||

при сжатии | при | изгибе | ||

средний для пяти образцов | наименьший для отдельного образца | средний для пяти образцов | наименьший для отдельного образца | |

«250» | 250 | 190 | 35 | 26 |

.200. | 200 | 150 | 32 | 24 |

.150. | 150 | 112 | 27 | 20 |

.125. | 125 | 95 | 24 | 18 |

.100. | 100 | 75 | 20 | 15 |

.75, | 75 | 56 | 16 | 12 |

Примечания:

1. Выпуск силикатного кирпича марки 75 допускается только для применения его в малоэтажном строительстве с разрешения министерства или ведомства, в систему которого входит предприятие-изготовитель.

2. Лицевой силикатный кирпич должен изготовляться марки не ниже 125.

•3. Для кирпича с технологическими пустотами прочностные показатели, указанные в настоящей таблице, даны по сечению брутто (без вычета пустот).

4. Предел прочности при изгибе является гарантируемым показателем при условии проведения предприятием-изготовителем периодических испытаний средних проб каждой выпускаемой марки кирпича. Протоколы периодических испытаний должны предъявляться потребителю по его требованию.

2.2. Для изготовления силикатного кирпича в качестве вяжущего допускается применять тонкомолотые: известь, известковокремнеземистые, известково-шлаковые, известково-зольные и цементно-кремнеземистые смеси, отвечающие требованиям соответствующих стандартов, а в качестве песчаного компонента допускается применять песок, отвечающий техническим требованиям, предъявляемым к природному песку, пригодному для производства силикатного кирпича.

2.3. При изготовлении силикатного кирпича в смесь могут вводиться:

а) дисперсные и укрупняющие минеральные добавки, ускоряющие процесс автоклавного твердения или повышающие проч-

ГОСТ 379—69

ность и плотность кирпича, или повышающие сцепляемость кирпича и раствором (для сейсмических районов); добавки не должны вызывать на поверхности кладки из силикатного кирпича выцветов и высолов;

б) щелочестойкие и устойчивые против атмосферных воздействий пигменты, окрашивающие лицевой кирпич в различные цвета.

2.4. Силикатный кирпич должен иметь форму прямоугольного параллелепипеда с ровными и гладкими гранями однотонного цвета, с острыми ребрами и прямыми углами.

2.5. Технологические пустоты в пустотелом силикатном кирпиче должны располагаться перпендикулярно постелям кирпича и могут быть сквозными и несквозными.

Размеры песквозных пустот не ограничиваются.

Ширина сквозных пустот по наименьшему измерению должна быть не более 16 мм.

Толщина наружных стенок кирпича, примыкающих к пустотам, должна быть не менее 14 мм.

2.6. Силикатный лицевой кирпич должен иметь более точные геометрические размеры по сравнению с рядовым кирпичом и отвечать повышенным требованиям к внешнему виду.

2.7. Силикатный лицевой кирпич может изготовляться неокрашенным или окрашенным в различные цвета.

2.8. Силикатный лицевой кирпич неокрашенный или цветной должен иметь чистый тон и равномерный цвет без пятен, выцветов и других дефектов, заметных на расстоянии 10 м на открытом воздухе при дневном свете, и соответствовать эталонам, утвержденным в установленном порядке.

2.9. Допускается сплошное окрашивание силикатного лицевого кирпича, а также изготовление его с цветным слоем толщиной не менее 10 мм на двух смежных лицевых гранях.

2.10. Допускаемые отклонения от размеров и по показателям внешнего вида лицевого и рядового силикатного кирпича не должны превышать величин, указанных в табл. 3.

__Т а б л и ц а 3

Допускаемые отклонения | ||

Наименования показателей | для кирпича | |

лицевого | рядового | |

1. Отклонения от размеров кирпича в мм не | ||

более. | ||

по длине | ±:2 | |

по ширине | ±1 | ±2 |

по толщине | ±2 | ±2 |

П родолжение

Наименование показателей

Допускаемые отклонения для кирпича

лицевого рядового

2. Клинообраэность по толщине одного кирпича в мм, не более

3. Отбитость и притупленность углов в % от партии:

глубиной до 10 мм, не более

глубиной до 15 мм, не более

глубиной до 20 мм, не более

4. Отбитость и притупленность ребер в % от партии:

размером до 2 мм

размером свыше 2 до 3 мм, не более размером свыше 3 до 5 мм, не более

5. Включения непромешанных скоплений минеральных зерен (комков) на поверхности или в изломе, в количестве:

размером от 1 до 3 мм, не более размером от 3 до 5 мм, не более

6. Трещины сквозные на ложковых гранях (т. е. на сторонах размером 250X65 и 250 x 88 мм) на всю толщину кирпича протяженностью по ширине кирпича до 40 мм включительно в количестве не более одной на одном кирпиче, в % от партии

7. Количество половняка в % от партии, не более

15

10

Не допускается

Не нормируется 25

Не нормируется

10 20

Не допуска- 10

стся

2 Не допускаются

Не допускаются

2

До 10

3

Примечания:

1. Указанные в пп. 3—6 допускаемые отклонения для лицевого кирпича установлены для лицевой его поверхности (двух смежных граней—ложковой п тычковой), нелицевые поверхности которого могут иметь отклонения, предусмотренные, для рядового кирпича.

2. Количество включений отдельных каменных зерен размером до 8 мм не нормируется.

3. Половником считают кирпич, состоящий из парных половинок или имеющий сквозные трещины, превышающие размеры, предусмотренные в п. 6 табл. 3.

2.11. Водопоглощсние силикатного кирпича должно быть не более:

14% — для лицевого кирпича;

16 % — для рядового кирпича.

Примечание. Допускается повышенное водопоглощение рядового кирпича до 18% при условии, что его морозостойкость будет не ниже указанной в п. 2.12.

2.12. Силикатный кирпич должен быть морозостойким. Марка кирпича по морозостойкости в насыщенном водой состоянии должна быть не ниже:

ГОСТ 379—69

Мрз 50, Мрз 35 и Мрз 25 — для лицевого кирпича;

Мрз 15 — для рядового кирпича.

2.13. Испытание силикатного кирпича на морозостойкость предприятие-изготовитель должно проводить периодически, но не реже одного раза в месяц.

2.14. В образцах силикатного кирпича, испытанных на морозостойкость, допускается снижение средней прочности при сжатии без каких-либо признаков разрушения (расслоения, шелушения, растрескивания, выкрашивания и т. п.) не более чем:

на 20% — Для лицевого кирпича;

па 25% — для рядового кирпича.

2.15. Морозостойкость и водопоглощение силикатного кирпича являются показателями, гарантируемыми предприятием-изготовителем на основе производственного опыта, при условии проведения периодических испытаний отобранных от ежемесячного выпуска средних проб кирпича от каждой выпускаемой марки. Протоколы периодических испытаний должны предъявляться потребителю по его требованию.

3. ПРАВИЛА ПРИЕМКИ

3.1. Силикатный кирпич должен быть принят отделом технического контроля (ОТК) предприятия-изготовителя.

3.2 За партию принимают количество кирпича, соответствующее емкости одного автоклава. Для проведения испытаний отбирают по 6 шт. кирпичей от каждой четвертой вагонетки выгружаемого состава. Отобранные образцы подвергают поштучному обмеру и внешнему осмотру для проверки их соответствия требованиям настоящего стандарта.

3.3. Из числа образцов, отобранных согласно п. 3.2, в заранее установленной последовательности отбирают:

5 шт. одинарного и 10 шт. модульного кирпича — для определения предела прочности при сжатии;

10 шт. лицевого кирпича — для определения цвета.

3.4. По результатам испытаний каждая партия кирпича должна быть отнесена к одной марке по прочности при сжатии и одному виду по внешним показателям (рядовой или лицевой).

3.5. Каждую партию кирпича предприятие-изготовитель обязано сопровождать паспортом, который удостоверяет соответствии кирпича требованиям настоящего стандарта и в котором указывают:

а) наименование министерства или ведомства, в систему которого входит предприятие-изготовитель;

б) наименование и адрес предприятия-изготовителя;

в) номер паспорта;

г) дату составления паспорта;

д) номер партии кирпича;

е) марку кирпича по прочности при сжатии;

ж) водопоглощенис и морозостойкость кирпича, гарантированные предприятием-изготовителем;

з) вид кирпича (одинарный или модульный, лицевой или ря-довой);

и) количество кирпича в партии;

к) номер настоящего стандарта.

3.6. Потребитель имеет право производить контрольную проверку соответствия, кирпича требованиям настоящего стандарта, применяя при этом указанный ниже порядок отбора образцов и методы их испытаний.

3.7. При контрольной проверке образцы отбирают из штабелей и за одну партию принимают 50 000 шт. кирпича одного вида и марки по прочности при сжатии; количество кирпича менее 50 000 шт. считают целой партией. Образцы отбирают в последовательности, заранее установленной приемщиком кирпича, в количестве 100 шт. от каждой партии (по 5 шт. от штабеля), подвергают их обмеру, наружному осмотру и испытаниям в соответствии с требованиями настоящего стандарта.

3.8. Если в результате контрольной проверки образцов, отобранных согласно п. 3.7, общее количество кирпича с отклонениями, превышающими установленные в табл. 3, окажется более 5%, то партия приемке не подлежит. Предприятие-изготовитель имеет право пересортировать непринятую партию кирпича и предъявить ее к приемке вновь.

3.9. Если в результате испытаний образцов, отобранных согласно п. 3.7, будет установлено несоответствие хотя бы одного из них требованиям настоящего стандарта, то по показателю, не соответствующему этим требованиям, проводят повторные испытания удвоенного количества образцов, отобранных из той же партии. При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

3.10. Непринятую партию кирпича предприятие-изготовитель имеет право реализовать в порядке, установленном для реализации некондиционной продукции производственно-технического назначения.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры кирпича определяют металлическим измерительным инструментом с точностью до 1 мм или специальными контрольными шаблонами.

4.2. Форму кирпича проверяют внешним осмотром и прикладыванием к граням и ребрам кирпича металлической линейки и угольника.

ГОСТ Э79—69

4.3. Отбитость и притупленность углов и ребер определяют измерением с точностью до 1 мм наибольшего дефекта.

4.4. Предел прочности кирпича при сжатии (текущие испытания) и изгибе (периодические испытания) определяют по ГОСТ 8462—62.

4.5. Для периодических испытаний прочности кирпича при изгибе должен быть взят равномерно в течение месяца кирпич каждой марки разных дней выработки, прошедший проверку на прочность при сжатии, в количестве:

30 шт. — для кирпича марки «75»;

25 шт. — для кирпича марки «100»;

20 шт. — для кирпича марки «125»;

по 15 шт. — для кирпича марки «150» и выше.

4.6. Водопоглощение кирпича в воде температуры 20±5°С и его морозостойкость определяют периодически по ГОСТ 7025—67.

4.7. Для периодических испытаний кирпича на водопоглощение и морозостойкость должен быть взят равномерно в течение месяца кирпич каждой марки разных дней выработки, прошедший проверку на прочность при сжатии, в количестве:

30 шт. — для кирпича марки «75»;

25 шт. — для кирпича марки «100»;

20 шт. — для кирпича марки «125»;

по 15 шт. — для кирпича марки «150» и выше.

4.8. Проверку цвета окрашенного лицевого силикатного кирпича производят методом сравнения его с двумя заранее согласованными с потребителями эталонами, из которых один окрашен в слабый тон, а другой — в насыщенный тон того же цвета. Кирпич, окрашенный слабее эталона слабого тона и сильнее эталона насыщенного тона, приемке не подлежит.

Сравнение с эталонами производят на открытом воздухе при дневном свете на расстоянии 10 м. Испытуемый кирпич устанавливают в виде вертикальной стенки между эталонами.

5. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

5.1. Кирпич должен храниться на специальных поддонах в штабелях, по форме соответствующих укладке кирпича на запарочных вагонетках, на ровных, чистых площадках с твердым покрытием.

5.2. Кирпич перевозят автомобильным, железнодорожным и водным транспортом в контейнерах или в виде пакетов.

5.3. Погрузка кирпича навалом (набрасыванием) и выгрузка его сбрасыванием запрещаются.

5.4. При перевозке на открытых железнодорожных платформах кирпич должен быть уложен в правильные ряды.

РАЗРАБОТАН Государственным Всесоюзным научно-исследовательским институтом строительных материалов и конструкций (ВНИИСТРОМ) Министерства промышленности строительных материалов СССР

Директор института Крупин А. А. Руководитель темы Воробьев X. С. Исполнители: Хавкин Л. М., Хаимская М. В.

ВНЕСЕН Министерством промышленности строительных материалов СССР

Член Коллегии Добужинский В. И.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела член Коллегии Госстроя СССР Шкинев А. Н. Начальник подотдела стандартов и технических условий Мозольков В. С. Ст. эксперт Кузаков В. Д.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 16 декабря 1969 г. № 133