ГОСТ Р 58277-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ

Методы испытаний

Dry building mixes based on cement binder. Test methods

ОКС 91.100.15

Дата введения 2019-07-01

Предисловие

1 РАЗРАБОТАН Ассоциацией "Союз производителей сухих строительных смесей" (Ассоциация "СПССС") при участии Федерального государственного бюджетного образовательного учреждения высшего образования "Национальный исследовательский Московский государственный строительный университет" (НИУ МГСУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы (изделия) и конструкции"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2018 г. N 1187-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы испытаний сухих строительных смесей (далее - сухие смеси), изготовляемых на цементном вяжущем на основе портландцементного клинкера, или на смешанных вяжущих на его основе, или на глиноземистом цементе, содержащих полимерные добавки в количестве, не превышающем 5,0% массы смеси, применяемые при строительстве, реконструкции и ремонте зданий и сооружений. Определяют следующие показатели:

а) для растворных смесей (готовых к применению):

- подвижность по расплыву кольца;

- подвижность по расплыву конуса;

- водоудерживающая способность;

б) затвердевших растворов:

- предел прочности на растяжение при изгибе,

- предел прочности при сжатии;

- капиллярное водопоглощение;

- прочность сцепления (адгезию) растворов (бетонов) с основанием;

- морозостойкость;

- морозостойкость контактной зоны.

Значения показателей качества сухих смесей приведены в ГОСТ 31357.

Методы испытания сухих смесей, в зависимости от функционального назначения и конкретных условий применения в соответствии с ГОСТ 31189, устанавливают в стандарте на эти смеси.

Настоящий стандарт не распространяется на смеси, изготовленные на специальных, гипсовых и полимерных вяжущих, а также на биоцидные и санирующие смеси.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 5802 Растворы строительные. Методы испытаний

ГОСТ 7473 Смеси бетонные. Технические условия

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 11109 Марля бытовая хлопчатобумажная. Общие технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12730.3 Бетоны. Метод определения водопоглощения

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 22685 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006 Бетоны. Правила подбора состава

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30744 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31189 Смеси сухие строительные. Классификация

ГОСТ 31357 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Правила отбора проб сухих смесей

3.1.1 Для контроля качества сухих смесей, упакованных в мешки или пакеты и принятых службой технического контроля предприятия-изготовителя, отбирают по одной точечной пробе от каждой упаковочной единицы, попавшей в выборку в соответствии с ГОСТ 31357.

Пробы отбирают из середины мешка или пакета при помощи пробоотборника.

3.1.2 Отбор точечных проб на технологической линии осуществляют в соответствии с технологической документацией предприятия-изготовителя.

3.1.3 Изготовитель может проводить отбор точечных проб при упаковке сухой смеси в мешки или пакеты при выходе из бункера готовой продукции через равные промежутки времени.

3.1.4 Общая масса отобранных точечных проб должна обеспечивать получение объединенной пробы, достаточной для проведения не менее двух определений каждого из всех контролируемых показателей качества смесей.

3.1.5 Отобранные точечные пробы соединяют и тщательно перемешивают ручным или механическим способом для получения объединенной пробы. Не допускается составлять объединенную пробу из смесей разных партий.

Объединенную пробу до испытания следует хранить в закрытой герметичной емкости, исключающей ее увлажнение.

3.1.6 Перед проведением испытаний объединенную пробу сокращают методом квартования или при помощи делителя порошкообразных материалов.

Для квартования объединенную пробу (после ее перемешивания) делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые противоположные четверти берут в пробу. Последовательным квартованием пробу сокращают в два, четыре раза и т.д. до получения однородной лабораторной пробы. Масса лабораторной пробы должна быть достаточной для определения всех контролируемых показателей качества смесей. Лабораторную пробу должны хранить в закрытой герметичной емкости, исключающей ее увлажнение.

Из лабораторной пробы отбирают навески для определения одного показателя в соответствии с методикой испытания.

3.1.7 Испытания проводят при температуре (20±2)°C и относительной влажности воздуха (60±10)%.

3.2 Приготовление растворных (бетонных) смесей для испытаний

3.2.1 Для приготовления растворных (бетонных) смесей, предназначенных для испытаний, используют воду по ГОСТ 23732 в объеме, указанном на маркировке сухой смеси и обеспечивающем получение требуемой подвижности растворной (бетонной) смеси.

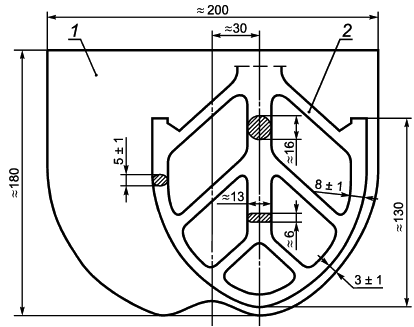

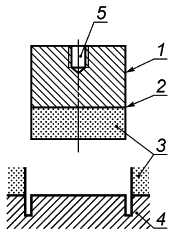

3.2.2 При проведении контрольных и арбитражных испытаний растворные и мелкозернистые бетонные смеси приготавливают в смесителе (см. рисунок 1). Допускается приготовление смесей вручную при проведении производственного контроля.

|

1 - чаша; 2 - лопасть

Рисунок 1 - Смеситель для приготовления растворных и мелкозернистых бетонных смесей

Чашу и лопасть смесителя изготавливают из нержавеющей стали. Смеситель должен иметь приспособление, позволяющее крепить чашу вместимостью 5 л неподвижно к станине и изменять положение чаши по высоте относительно лопасти для регулирования зазора между ними, который в момент максимального приближения лопасти к стенке чаши должен быть (3,0±1,0) мм.

При работе смесителя вращение лопасти вокруг собственной оси и ее планетарное перемещение относительно оси чаши должны осуществлять в противоположных направлениях со скоростью вращения вокруг собственной оси (140±5) об/мин, при планетарном перемещении относительно оси чаши - (62±5) об/мин.

Приготовление бетонных смесей - по ГОСТ 7473.

3.2.3 Началом перемешивания смеси считают момент соединения всей пробы сухой смеси с водой (момент затворения).

Смесь приготавливают в смесителе в следующей последовательности:

- перемешивание в течение 120 с;

- остановка смесителя для снятия налипшей на стенки чаши смесителя смеси в течение 90 с;

- перемешивание в течение 60 с.

При приготовлении вручную смесь должны перемешивать непрерывно.

Общее время перемешивания смеси с момента затворения водой должно быть не менее 3 мин без учета времени остановки смесителя.

Примечание - Растворные (бетонные) смеси для испытаний допускается приготавливать по инструкции предприятия-изготовителя сухой смеси. В этом случае порядок приготовления смеси должен быть указан в журнале испытаний и протоколе испытаний.

3.3 Применяемые средства измерений должны быть поверены (калиброваны), а испытательное оборудование - аттестовано.

3.4 Результаты испытания смесей заносят в журнал, в котором указывают:

- наименование предприятия - изготовителя сухой смеси;

- условное обозначение смеси в соответствии с ГОСТ 31189 на сухую смесь конкретного вида;

- наименование определяемого показателя качества;

- дату испытания;

- место отбора проб;

- результаты частных определений каждого показателя и среднеарифметическое значение результатов испытаний по каждому показателю.

В рабочий журнал следует также вносить сведения о внешнем виде и состоянии упаковки, в которой доставлена проба сухой смеси.

4 Определение подвижности по расплыву кольца

4.1 Подвижность по расплыву кольца ![]() определяют по диаметру расплыва, мм, растворной смеси, вытекающей из кольца при его поднятии.

определяют по диаметру расплыва, мм, растворной смеси, вытекающей из кольца при его поднятии.

4.2 Средства испытания и вспомогательные устройства

Смеситель по 3.2.2.

Кольцо из нержавеющего металла с полированной внутренней поверхностью, внутренним диаметром (70±0,1) мм и высотой (50±0,1) мм.

Примечание - Допускается использование кольца из нержавеющего металла с полированной внутренней поверхностью с другими размерами, указанными в нормативных документах на смеси конкретных типов. В этом случае диаметр и высота применяемого кольца должны быть указаны в журнале испытаний и протоколе испытаний, а результаты определения подвижности записаны в миллиметрах (марку ![]() не присваивают).

не присваивают).

Линейка по ГОСТ 427 длиной 300 мм с ценой деления 1 мм.

Весы с пределом допускаемой погрешности взвешивания ±1 г.

Пластина стеклянная размером 400x400 мм (допускается использовать пластину из полиметилметакрилата).

Цилиндр мерный по ГОСТ 1770 с ценой деления не более 1 мл.

4.3 Подготовка к испытанию

Воду в объеме, указанном в маркировке сухой смеси и необходимом для получения растворной смеси требуемой подвижности, выливают в чашу смесителя, предварительно протертую влажной тканью. В течение 5-10 с высыпают 2000 г сухой смеси, включают смеситель и перемешивают смесь по режиму, указанному в 3.2.3.

4.4 Проведение испытания

Приготовленную растворную смесь быстро, за один прием, переносят в кольцо, установленное в центре стеклянной пластины. Стекло и кольцо предварительно протирают влажной тканью. Излишки смеси срезают вровень с краями кольца ножом, протертым влажной тканью.

Через 10-15 с после заполнения смесью кольцо поднимают вертикально на высоту от 10 до 15 см и отводят в сторону. Диаметр расплыва растворной смеси измеряют линейкой через не менее 2 мин после поднятия кольца в двух взаимно перпендикулярных направлениях с погрешностью ±1 мм и вычисляют среднеарифметическое значение результатов двух измерений диаметра расплыва. Среднеарифметическое значение округляют до 5 мм.

Испытание повторяют, используя новую пробу растворной смеси.

За окончательный результат испытания принимают среднеарифметическое значение результатов измерения диаметра расплыва двух проб растворной смеси, округленное до 5 мм.

5 Определение подвижности по расплыву конуса

Подвижность по расплыву конуса определяют по диаметру расплыва, мм, образца растворной смеси, помещенной в форму-конус, после снятия формы и встряхивания смеси на встряхивающем столике.

5.1 Средства испытания и вспомогательные устройства

Смеситель по 3.2.2.

Форма-конус по ГОСТ 30744.

Столик встряхивающий по ГОСТ 30744 с закрепленной пластиной (из стекла или пластика) диаметром не менее 250 мм.

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Весы по ГОСТ Р 53228 с пределом допускаемой погрешности взвешивания ±1 г.

Цилиндр мерный по ГОСТ 1770 с ценой деления 1 мл.

Секундомер.

5.2 Подготовка к испытанию

Воду в объеме, указанном в маркировке сухой смеси и необходимом для получения растворной смеси требуемой подвижности, выливают в чашу смесителя, предварительно протертую влажной тканью. В течение 5-10 с высыпают 2000 г сухой смеси, включают смеситель и перемешивают смесь по режиму, указанному в 3.2.3.

5.3 Проведение испытания

Форму устанавливают в центре встряхивающего столика. Эксцентриситет установки формы относительно центра пластинки на столике не должен превышать 1 мм. Поверхность столика и форму следует предварительно протереть влажной тканью.

Заполняют форму растворной смесью до верха и снимают избыток смеси металлической линейкой. При необходимости между стенкой формы и растворной смесью проводят тонким узким шпателем, слегка смоченным влажной тканью. Через 10-15 с форму поднимают строго вверх. Встряхивают растворную смесь 15 раз с постоянной частотой один удар в секунду. Измеряют диаметр расплыва образца растворной смеси в двух взаимно перпендикулярных направлениях с погрешностью ±1 мм и определяют среднеарифметическое значение, которое округляют до 5 мм.

Определение подвижности по расплыву конуса повторяют, используя новую пробу сухой смеси.

За окончательный результат испытания принимают среднеарифметическое значение результатов измерения диаметра расплыва двух образцов растворной смеси, округленное до 5 мм.

6 Определение водоудерживающей способности

Сущность метода заключается в определении количества воды, удерживаемого растворной смесью при ее нанесении на поглощающее воду основание.

6.1 Средства испытания и вспомогательные устройства

Бумага фильтровальная по ГОСТ 12026.

Прокладки размером 250x350 мм из марлевой ткани по ГОСТ 11109.

Кольцо из нержавеющего и не поглощающего воду материала внутренним диаметром 100 мм, высотой 12 мм и толщиной стенки 5 мм.

Пластинка стеклянная размером 150x150 мм, толщиной 5 мм.

Весы лабораторные с диапазоном взвешивания не менее 500 г и пределом допускаемой погрешности взвешивания ±0,1 г.

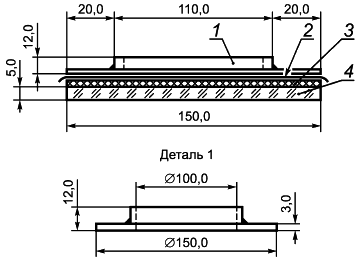

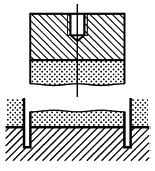

Устройство для определения водоудерживающей способности растворной смеси (см. рисунок 2).

|

1 - кольцо со смесью; 2 - прокладка из марлевой ткани; 3 - десять листов бумаги; 4 - стеклянная пластинка

Рисунок 2 - Схема устройства для определения водоудерживающей способности

6.2 Подготовка к испытанию

Десять листов бумаги взвешивают с погрешностью ±0,1 г, помещают на стеклянную пластинку и сверху укладывают прокладку из марлевой ткани. На прокладку устанавливают металлическое кольцо и все устройство взвешивают с погрешностью ±0,1 г.

Приготавливают растворную смесь в соответствии с 3.2.3 с заданной подвижностью.

6.3 Проведение испытания

Приготовленную смесь укладывают в металлическое кольцо вровень с краями, выравнивают ножом, протертым влажной тканью, взвешивают с погрешностью ±0,1 г и оставляют на 10 мин.

По истечении 10 мин кольцо со смесью снимают вместе с марлей. Бумагу взвешивают с погрешностью ±0,1 г.

Водоудерживающую способность смеси устанавливают по содержанию воды в пробе смеси после испытания.

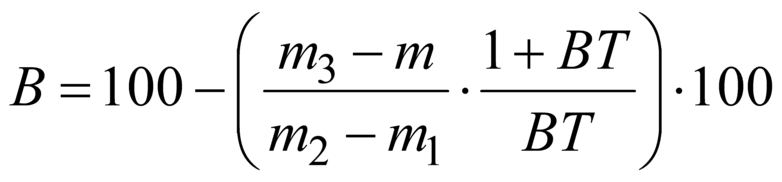

Водоудерживающую способность смеси B, %, вычисляют по формуле

, (1)

, (1)

где ![]() - масса бумаги после испытания, г;

- масса бумаги после испытания, г;

m - масса бумаги до испытания, г;

![]() - масса устройства с растворной смесью, г;

- масса устройства с растворной смесью, г;

![]() - масса устройства без растворной смеси, г;

- масса устройства без растворной смеси, г;

ВТ - водотвердое отношение растворной смеси.

За результат испытания принимают среднеарифметическое значение результатов испытаний двух проб.

7 Определение предела прочности на растяжение при изгибе и при сжатии

Определяют прочность на растяжение при изгибе и при сжатии образцов-призм размерами 160x40x40 мм, изготовленных из растворной смеси требуемой подвижности.

7.1 Средства испытания и вспомогательные устройства

Смеситель по 3.2.2.

Форма разъемная для изготовления образцов-призм размерами 160x40x40 мм по ГОСТ 30744.

Пластинки для передачи нагрузки на половинки образцов-призм по ГОСТ 30744.

Линейка по ГОСТ 427.

Цилиндр мерный по ГОСТ 1770 вместимостью 1 л с ценой деления не более 1 мл.

Штыковка по ГОСТ 30744.

Весы с пределом допускаемой погрешности взвешивания ±0,1 г.

Прибор для испытания на изгиб образцов-призм по ГОСТ 30744.

Машина для определения прочности при сжатии с предельной нагрузкой от 10 до 20 тс по ГОСТ 28840.

Камера для выдерживания образцов, обеспечивающая твердение образцов при температуре (20±2)°C и относительной влажности воздуха (95±5)%.

Камера для выдерживания образцов, обеспечивающая твердение образцов при температуре (20±2)°C и относительной влажности воздуха (60±10)%.

7.2 Определение предела прочности на растяжение при изгибе

7.2.1 Подготовка к испытанию

Приготавливают растворную смесь в соответствии с требуемой подвижностью. Для испытания прочности на растяжение при изгибе изготавливают три образца.

Внутреннюю поверхность стенок формы и поддон предварительно смазывают тонким слоем масла.

Приготовленную смесь укладывают в форму. Форму заполняют растворной смесью в два приема.

Уплотнение каждого слоя проводят путем штыкования растворной смеси штыковкой 25 раз.

Растворными самовыравнивающимися смесями заполняют форму в один прием.

Избыток смеси срезают металлической линейкой вровень с краями формы. Уложенную смесь уплотняют и выравнивают пятью ударами формы о поверхность стола, поднимая ее на высоту 10 мм.

Образцы выдерживают при температуре (20±2)°C по режиму, указанному в нормативном документе на смесь конкретного вида. Если в нормативном документе режим хранения образцов не указан, образцы хранят по следующему режиму:

- 2 сут - хранение образцов в форме при влажности окружающего воздуха (95±5)%;

- 5 сут - хранение образцов после распалубки при влажности окружающего воздуха (95±5)% и далее 21 сут - при влажности (60±10)%.

7.2.2 Проведение испытания

Для определения предела прочности на растяжение при изгибе образец устанавливают на опоры прибора для испытания на изгиб так, чтобы его грани, горизонтальные при изготовлении, находились в вертикальном положении. Расстояние между опорами должно быть (100±0,2) мм. Скорость нарастания нагрузки - (50±10) Н/с.

Испытание проводят в соответствии с инструкцией, прилагаемой к прибору.

7.2.3 Обработка результатов испытания

Предел прочности на растяжение при изгибе одного образца ![]() , МПа (Н/мм

, МПа (Н/мм), вычисляют по формуле

![]() , (2)

, (2)

где F - разрушающая нагрузка, Н.

За результат испытания принимают среднеарифметическое значение результатов испытаний двух наибольших измерений, вычисленное с точностью ±0,1 МПа.

7.3 Определение предела прочности при сжатии

7.3.1 Предел прочности при сжатии определяют испытанием шести половинок образцов-призм, полученных при испытании прочности на растяжение при изгибе.

7.3.2 Половинку образца-призмы помещают между двумя пластинками для передачи нагрузки на образец так, чтобы боковые грани, которые при формовании образцов находились в вертикальном положении, находились в плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой грани образца. Скорость нарастания нагрузки при испытании - (2,0±0,5) МПа/с.

7.3.3 Предел прочности при сжатии одного образца ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (3)

, (3)

где F - разрушающая нагрузка, Н;

S - площадь рабочей поверхности пластинки, равная приблизительно 2500 мм. При испытании образцов-кубов S - рабочая площадь сечения образца, мм

.

За результат испытания принимают среднеарифметическое значение четырех наибольших результатов, вычисленное с точностью ±0,1 МПа.

7.3.4 Определение предела прочности при сжатии на образцах-кубах размерами 70x70x70 или 100x100x100 проводят в соответствии с ГОСТ 10180 или ГОСТ 5802. Для изготовления образцов используются формы по ГОСТ 22685. Количество образцов должно быть не менее шести. Приготовление растворной смеси и хранение образцов следует выполнять в соответствии с указаниями в нормативных документах на смесь конкретного вида. Если такие указания отсутствуют, следует руководствоваться 7.2.1. Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки растворной (бетонной) смеси в формы. При испытании на сжатие образцы-кубы устанавливают одной из выбранных граней на нижнюю опорную плиту испытательной машины (пресса) центрально относительно его продольной оси, используя риски, нанесенные на плиту испытательной машины (пресса), или специальное центрирующее приспособление.

Скорость нарастания нагрузки при испытании - (2,0±0,5) МПа/с.

Предел прочности при сжатии одного образца вычисляют по формуле (3).

Предел прочности затвердевшего раствора на сжатие вычисляют как среднеарифметическое значение четырех наибольших результатов испытаний, вычисленное с точностью ±0,1 МПа.

8 Определение капиллярного водопоглощения

8.1 Капиллярное водопоглощение ![]() определяют по массе воды, поглощенной образцом, высушенным до постоянной массы, при атмосферном давлении за счет капиллярных или адсорбционных сил.

определяют по массе воды, поглощенной образцом, высушенным до постоянной массы, при атмосферном давлении за счет капиллярных или адсорбционных сил.

8.2 Средства испытания и вспомогательные устройства

Формы для изготовления образцов-призм размерами 40x40x160 мм по ГОСТ 30744.

Весы с пределом допускаемой погрешности не более ±0,01 г.

Ванна с сетчатой подставкой для насыщения образцов водой температурой (20±2)°C.

Составы водонепроницаемые (парафин, эпоксидная смола и др.).

Секундомер.

Шкаф сушильный, обеспечивающий температуру сушки (60±5)°C.

Инструмент или приспособление для разлома образцов-призм на половинки.

8.3 Подготовка к испытанию

8.3.1 Для испытания изготавливают образцы-призмы размерами 40x40x160 мм по 7.2.1 из растворной смеси установленной подвижности в количестве не менее трех штук. Допускается изготавливать образцы-призмы размерами 40x40x80 мм по 7.2.1 из растворной смеси установленной подвижности в количестве не менее шести штук, для чего посередине каждой секции формы для изготовления образцов-призм вертикально и параллельно торцам устанавливают пластину из невпитывающего материала толщиной не более 1 мм.

Образцы выдерживают не менее 28 сут при температуре (20±2)°C по следующему режиму:

- 2 сут - хранение образцов в форме при влажности окружающего воздуха (95±5)%;

- 5 сут - хранение образцов после распалубки при влажности окружающего воздуха (95±5)% и далее 21 сут - при влажности (60±10)%.

8.3.2 Перед испытанием образцы высушивают до постоянной массы при температуре (60±5)°C. Массу образца считают постоянной, если разность между результатами двух последовательных взвешиваний не превышает 0,2% массы образца. Промежуток времени между двумя последовательными взвешиваниями должен быть не менее 4 ч.

8.3.3 Образцы размерами 40x40x160 мм разламывают на две половинки поперек продольных граней. У образцов размерами 40x40x80 мм с помощью металлической щетки зачищают одну торцевую грань. Четыре продольные грани испытуемых образцов покрывают водонепроницаемым составом (расплавленным парафином, эпоксидной смолой и др.).

8.4 Проведение испытания

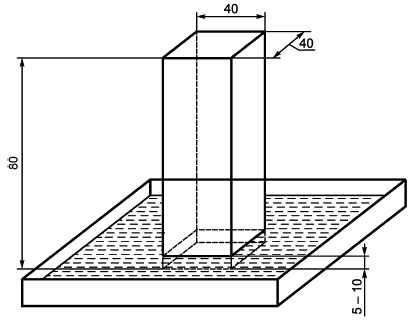

Образцы помещают торцевой гранью (разломом) в ванну на сетчатую подставку. Ванну заполняют водой температурой (20±2)°C так, чтобы торец (разлом) был погружен в воду на 5-10 мм. Уровень воды в ванне должен поддерживаться постоянным в течение всего времени испытания.

|

Рисунок 3 - Схема испытания по определению капиллярного водопоглощения

Через 10 мин после погружения извлекают образцы из воды, удаляют с поверхности образцов избыток воды влажной тканью, сразу взвешивают образец с погрешностью ±0,01 г (![]() ) и снова помещают в ванну на сетчатую подставку. Через 90 мин образец повторно извлекают из воды, удаляют с поверхности образца избыток воды влажной тканью и взвешивают с погрешностью ±0,01 г (

) и снова помещают в ванну на сетчатую подставку. Через 90 мин образец повторно извлекают из воды, удаляют с поверхности образца избыток воды влажной тканью и взвешивают с погрешностью ±0,01 г (![]() ).

).

8.5 Обработка результатов испытания

Капиллярное водопоглощение ![]() , кг/(м

, кг/(ммин

![]() ), вычисляют по формуле

), вычисляют по формуле

![]() , (4)

, (4)

где ![]() - масса образца при насыщении водой после погружения в течение 90 мин, кг;

- масса образца при насыщении водой после погружения в течение 90 мин, кг;

![]() - масса образца при насыщении водой после погружения в течение 10 мин, кг;

- масса образца при насыщении водой после погружения в течение 10 мин, кг;

K - коэффициент капиллярного водопоглощения, вычисленный по формуле

![]() , (5)

, (5)

где S - площадь торцевой грани, м;

t - время проведения эксперимента, мин

![]() 1/( м

1/( ммин

![]() ).

).

За результат испытания принимают среднеарифметическое значение результатов испытания шести образцов, округленное до 0,1 кг/( ммин

![]() ).

).

9 Определение прочности сцепления (адгезии) раствора (бетона) с основанием

9.1 Прочность сцепления (адгезию) с основанием определяют для затвердевших растворов и мелкозернистых бетонов.

9.2 Сущность метода заключается в определении предельного сопротивления затвердевшего раствора отрыву от основания.

Прочность сцепления (адгезию) определяют по силе отрыва образца затвердевшего раствора (бетона) от основания - бетонной плиты, приложенной к образцу через металлический диск с анкером (далее - штамп), приклеенный к поверхности образца.

В зависимости от области применения смесей в качестве основания могут применяться следующие материалы: кирпич, природный камень, плита из минеральной ваты, пенополистирол, керамическая плитка и др., при условии выполнения требований настоящего стандарта.

Примечание - Метод определения прочности сцепления растворов (бетонов) с бетонным основанием применяют как основной (арбитражный).

9.3 Средства испытания и вспомогательные устройства

Основание - бетонная плита в соответствии с требованиями, приведенными в 9.4, или плиты из других материалов размерами по 9.4 и физико-механическими показателями, установленными в нормативных или технических документах на смеси конкретных видов.

Трафарет из нержавеющей стали толщиной 5 мм с квадратными отверстиями размером 50x50 мм или круглыми диаметром 50 мм. Толщину трафарета допускается при необходимости принимать по рекомендации изготовителя сухой смеси, но не более 10 мм и не менее 3 мм. Расстояние между отверстиями и краями трафарета должно быть не менее 20 мм. Число отверстий должно быть не менее пяти. Допускается изготавливать трафарет из другого материала, обеспечивающего жесткость трафарета и не поглощающего воду из смеси.

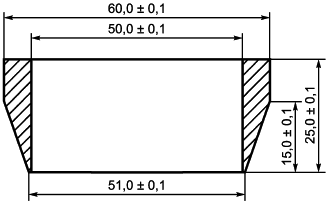

Кольцо усеченное коническое с острыми краями, внутренним диаметром (50,0±0,1) мм и высотой (25,0±0,5) мм, изготовленное из нержавеющей стали или латуни (см. рисунок 4).

|

Рисунок 4 - Усеченное коническое кольцо

Шпатель металлический.

Камера, обеспечивающая твердение образцов при температуре (20±2)°C и относительной влажности воздуха (60±10)%.

Штамп круглый диаметром 50 мм или квадратный размером 50x50 мм, толщиной не менее 10 мм. Клей эпоксидный или другой быстротвердеющий высокой прочности для приклеивания штампа к слою раствора.

Пресс с устройством для захвата анкера или другое средство измерения, обеспечивающее равномерную скорость нагружения (250±50) Н/с.

9.4 Требования к основанию - бетонной плите

9.4.1 Размеры бетонной плиты должны быть не менее 300x150x40 мм. Поверхность плиты, на которую наносят растворную (бетонную) смесь при изготовлении образцов, должна быть категории А3 по ГОСТ 13015.

9.4.2 Класс бетона плиты по прочности на сжатие должен быть не ниже B20 в соответствии с ГОСТ 26633.

Прочность на отрыв штампа от поверхности бетонной плиты должна быть не менее 2,5 МПа.

Для определения прочности на отрыв штамп приклеивают к плите эпоксидным или другим быстротвердеющим клеем. После приклеивания штампа к плите и ее хранения в естественных условиях в течение 24 ч определяют прочность на отрыв на прессе с устройством для передачи нагрузки или с другим средством измерения с прямым приложением усилия отрыва. Скорость нагружения при испытании должна быть (250±50) Н/с.

Узел крепления штампа к средству измерения не должен вызывать изгибающих напряжений в плите.

9.4.3 Бетонная плита должна иметь водопоглощение не более 6% по массе. Водопоглощение плиты определяют по ГОСТ 12730.3.

9.4.4 Для изготовления бетонной плиты применяют:

- портландцемент класса 32,5 по ГОСТ 31108;

- строительный песок с модулем крупности 1,5Мк

2,5 по ГОСТ 8736;

- гранитный щебень фракции свыше 5,0 до 10 мм по ГОСТ 8267.

Содержание в бетонной смеси частиц размером менее 0,16 мм должно быть не менее 500 кг/м готового бетона. Соотношение массовой доли цемента и заполнителей - не более 1:5.

Состав бетонной смеси для изготовления плиты подбирают по ГОСТ 27006.

9.4.5 Бетонную плиту допускается изготавливать в вертикальных или горизонтальных формах, применяя вибрационное уплотнение или уплотнение вибропрессованием в течение 90 с.

9.4.6 Твердение бетонной плиты должно быть проведено по следующему режиму:

- 24 ч - в формах при температуре (20±2)°С и относительной влажности (95±5)%;

- 6 сут - после распалубки в воде температурой (20±2)°С и далее 21 сут - при температуре (20±2)°С и относительной влажности (60±10)%.

9.4.7 Бетонная плита может быть изготовлена предприятиями - изготовителями сухих смесей или приобретена у специализированных предприятий.

9.5 Изготовление образцов для испытания

9.5.1 Образцы для испытания изготавливают в форме цилиндров диаметром 50 мм или призм с квадратным поперечным сечением размером 50x50 мм. Толщина образцов должна быть не более 10 мм.

9.5.2 На бетонное или другое основание устанавливают трафарет, на который наносят смесь, готовую к применению и с установленной маркой по подвижности. Смесь заглаживают металлическим шпателем. Трафарет снимают через сутки или ранее, не допуская повреждения образцов.

Образцы цилиндрической формы могут быть изготовлены без использования трафарета. Для изготовления образцов цилиндрической формы смесь, готовую к применению, наносят на основание слоем толщиной, рекомендованной предприятием-изготовителем, но не более 10 мм и не менее 3 мм и разглаживают. В период структурообразования (до начала твердения) в слой смеси, вращая, вдавливают до основания усеченные конические кольца. Затем, продолжая вращение, кольца осторожно удаляют. Если в процессе изготовления образца происходит нарушение сцепления смеси с основанием, образец бракуют и изготавливают новый.

Расстояние между кольцами, а также между кольцами и краями основания должно быть не менее 50 мм.

Число образцов для испытания должно быть не менее пяти.

9.5.3 Изготовленные по 9.5.2 образцы до проведения испытания хранят в течение 7 сут при температуре (20±2)°С и относительной влажности (95±5)%, а затем в течение 21 сут - при температуре (20±2)°С и относительной влажности (60±10)%.

Общее время твердения образцов должно быть 28 сут.

В зависимости от области применения сухих смесей допускается твердение образцов по режиму, установленному в нормативных или технических документах на смеси конкретного вида.

При проведении сертификационных и арбитражных испытаний образцы должны храниться по режиму, указанному выше.

9.5.4 Допускается изготавливать образцы размерами, указанными в 9.5.1, из сплошного слоя смеси, затвердевшего на поверхности бетонной плиты или другого основания, прорезанием слоя любым режущим инструментом.

Режим твердения свеженанесенного слоя - по 9.5.3.

9.6 Проведение испытания

Через 27 сут к затвердевшим образцам эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают штамп и продолжают хранение образцов при температуре (20±2)°C и относительной влажности (60±10)% в течение 24 ч.

Силу отрыва образцов от основания определяют через 24 ч на прессе или другом средстве измерения, прикладывая к штампу силу со скоростью ее нарастания (250±50) Н/с.

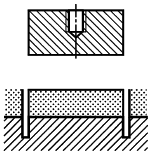

При испытании отмечают характер отрыва образцов от основания. Возможные варианты отрыва (Р/О, Р/Р, О/О, К) приведены на рисунке 5. При смешанных вариантах отрыва, например частично по основанию и частично по затвердевшему раствору, необходимо сделать об этом запись в журнале испытания, указав приблизительную долю каждого варианта разрушения в процентах. Все варианты разрушения образцов должны быть описаны в журнале испытаний.

|

1 - металлическая пластинка; 2 - слой клея; 3 - слой затвердевшего раствора; 4 - основание; 5 - отверстие с внутренней резьбой по центру пластинки для крепления приспособления для отрыва образцов от основания

а) Р/О: разрушение на границе между слоем затвердевшего раствора и основанием

|

б) Р/Р: разрушение по слою затвердевшего раствора

|

в) О/О: разрушение материала основания

|

г) К: разрушение по слою клея (испытание следует повторить)

Рисунок 5 - Варианты отрыва образца от основания

9.7 Обработка результатов испытания

9.7.1 Прочность сцепления (адгезию) образца с основанием определяют как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит отрыв образца от основания.

9.7.2 Прочность сцепления (адгезию) с основанием при испытании одного образца ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (6)

, (6)

где F - максимальная сила отрыва образца от основания, Н;

S - площадь контакта поверхности образца с основанием, мм.

Каждое единичное значение прочности сцепления округляют до 0,1 МПа.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов А, МПа (варианты Р/О, Р/Р, О/О), рассчитанное по формуле

![]() . (7)

. (7)

Среднеарифметическое значение округляют до 0,1 МПа.

Примечание - При отрыве образцов по вариантам Р/Р и/или О/О результаты испытания следует считать ниже фактического значения предела прочности сцепления образцов с основанием. При отрыве образцов по слою клея испытание следует повторить.

10 Определение морозостойкости затвердевших растворов

Сущность метода состоит в определении прочности на сжатие образцов затвердевшего раствора после их попеременного замораживания и оттаивания.

10.1 Средства испытания и вспомогательные устройства

Формы для изготовления образцов - по ГОСТ 22685 или ГОСТ 30744.

Оборудование для изготовления, хранения и испытания на прочность образцов - согласно разделу 7.

Морозильная камера, обеспечивающая достижение и поддержание температуры замораживания минус (18±2)°C. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3°C.

Ванна для насыщения образцов водой при температуре (20±2)°C.

Стрейч-пленка.

Весы лабораторные с пределом допускаемой погрешности не более ±1 г.

Контейнер сетчатый для размещения основных образцов.

Стеллаж сетчатый для размещения образцов в морозильной камере.

Вода по ГОСТ 23732 с содержанием растворимых солей не более 2000 мг/л.

10.2 Для проведения испытаний изготавливают образцы-кубы размерами 100x100x100 мм либо 70x70x70 мм или образцы-призмы размерами 40x40x160 мм. При изготовлении образцов-кубов общее число изготовленных образцов должно быть не менее 18, из которых шесть образцов - контрольные, 12 - основные (шесть основных образцов предназначены для промежуточных испытаний, шесть - для итоговых). При изготовлении образцов-призм общее число изготовленных образцов должно быть не менее девяти, из которых три образца - контрольные, шесть - основные (три основных образца предназначены для промежуточных испытаний, три - для итоговых).

10.3 Образцы для испытания изготавливают в соответствии с разделом 7. При определении морозостойкости по ускоренному методу допускается отбирать образцы из конструкций по ГОСТ 28570, при этом размеры образцов должны соответствовать 10.2.

10.4 Образцы, подлежащие испытанию, должны быть пронумерованы и осмотрены. Наличие дефектов (незначительные отколы ребер и углов, выкрашивание и др.) должно быть указано в журнале испытания.

10.5 Образцы испытывают сериями в проектном возрасте. Если проектный возраст образцов не установлен, то за проектный возраст принимают 28 сут после выдержки при температуре (20±2)°C по следующему режиму:

- 2 сут - хранение образцов в форме;

- 5 сут - хранение образцов после распалубки при влажности окружающего воздуха (95±5)%;

- 21 сут - при влажности (60±10)%.

10.6 Подготовка к испытанию

Контрольные и основные образцы, предназначенные для испытания по базовому или ускоренному методу, насыщают водой без предварительного высушивания перед испытанием. Для насыщения образцы погружают в воду на 1/3 их высоты на 24 ч, затем уровень воды повышают до 2/3 высоты образцов и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в воду на 48 ч так, чтобы уровень воды был выше верхней грани образцов не менее чем на 20 мм. При насыщении водой образцов-призм размерами 40x40x160 мм их требуется поместить в ванну вертикально. Образцы должны располагать в ванне на сетчатой подложке для обеспечения равномерного доступа воды ко всем граням. Расстояние между образцами, а также между стенками ванны и образцами должно составлять не менее 10 мм.

10.7 Проведение испытания

10.7.1 Насыщенные водой контрольные образцы извлекают из воды, обтирают влажной тканью и испытывают на сжатие в соответствии с разделом 7.

10.7.2 Насыщенные водой основные образцы извлекают из воды, обтирают влажной тканью и плотно заворачивают в стрейч-пленку. Период времени между извлечением образца из воды и его упаковкой в стрейч-пленку не должен превышать 15 мин. После упаковки образцы помещают в морозильную камеру на сетчатый стеллаж так, чтобы расстояние между образцами, стенками камеры и расположенными выше стеллажами было не менее 20 мм. Включают камеру и понижают температуру. Началом замораживания считают момент установления в камере температуры не выше минус 16°C.

10.7.3 Число циклов замораживания и оттаивания, после которых определяют прочность при сжатии образцов бетона, принимают согласно данным таблицы 1. При вынужденных перерывах в испытании образцы должны храниться в замороженном состоянии в морозильной камере или в специальном холодильнике при температуре не выше минус 10°C.

Таблица 1 - Число циклов замораживания - оттаивания при определении морозостойкости по основному методу

Цикл | Число циклов замораживания - оттаивания для затвердевшего раствора марки по морозостойкости | ||||||||||

F10 | F15 | F25 | F35 | F50 | F75 | F100 | F150 | F200 | F300 | F400 | |

Число циклов перед промежуточными испытаниями | 5 | 10 | 15 | 25 | 35 | 50 | 75 | 100 | 150 | 200 | 300 |

Итоговое число циклов | 10 | 15 | 25 | 35 | 50 | 75 | 100 | 150 | 200 | 300 | 400 |

10.7.4 Образцы испытывают по режиму, указанному в таблице 2.

Таблица 2 - Режим испытания образцов

Режим испытаний | |||

Замораживание | Оттаивание | ||

Время, ч | Температура,°C | Время, ч | Температура, °C |

(4±0,5) | -(18±2) | (4±0,5) | +(20±2) |

10.7.5 Образцы после замораживания оттаивают на воздухе, не извлекая их из стрейч-пленки при температуре (20±2)°C. При оттаивании образцы размещают на расстоянии друг от друга и от стенок стеллажа (либо камеры) не менее чем на 20 мм.

10.7.6 Основные образцы после заданного числа циклов замораживания и оттаивания извлекают из камеры, снимают стрейч-пленку и испытывают на сжатие по 7.3. При этом образцы-призмы размерами 40x40x160 мм предварительно раскалывают на две половины или при необходимости испытывают на растяжение при изгибе по 7.2.2.

10.7.7 При появлении в процессе испытаний образцов трещин и (или) при их увеличении в размерах испытания прекращают.

10.7.8 Обработку результатов испытаний проводят по 7.3.3.

10.7.9 Марку смесей по морозостойкости при испытании основным методом принимают за соответствующую требуемой, если среднее значение прочности на сжатие основных образцов после проведения числа циклов переменного замораживания и оттаивания, установленных в таблице 1 для данной марки, уменьшилось не более чем на 20% по сравнению со средней прочностью на сжатие контрольных образцов.

При несоответствии данному требованию марку смеси по морозостойкости устанавливают по результатам промежуточных испытаний.

Если уменьшение среднего значения прочности основных образцов после промежуточных испытаний по сравнению со средним значением прочности контрольных образцов превышает 20%, испытания прекращают и в журнале испытаний делают запись о том, что смеси не соответствуют требуемой марке по морозостойкости.

11 Определение морозостойкости контактной зоны

11.1 Морозостойкость контактной зоны смесей характеризуют маркой по морозостойкости ![]() .

.

Примечание - Определение термина "морозостойкость контактной зоны" - по ГОСТ 31357.

11.2 За марку смесей по морозостойкости контактной зоны ![]() принимают установленное нормативными или техническими документами на смеси конкретных видов число циклов переменного замораживания и оттаивания образцов, испытанных основным методом по 10.7, при которых прочность сцепления (адгезия) образцов затвердевшего раствора с основанием уменьшается не более чем на 20% по сравнению с первоначальной.

принимают установленное нормативными или техническими документами на смеси конкретных видов число циклов переменного замораживания и оттаивания образцов, испытанных основным методом по 10.7, при которых прочность сцепления (адгезия) образцов затвердевшего раствора с основанием уменьшается не более чем на 20% по сравнению с первоначальной.

11.3 Средства испытания

11.3.1 Средства испытания при определении морозостойкости контактной зоны принимают в соответствии с разделом 10.

11.3.2 Средства испытания при определении прочности сцепления образцов с основанием принимают в соответствии с разделом 9.

11.4 Подготовка к испытанию

11.4.1 Для испытания изготавливают 15 образцов по 9.5.2: пять образцов - контрольные, десять - основные для переменного замораживания и оттаивания (пять образцов - для промежуточных испытаний, пять - для итоговых). Образцы хранят по 9.5.3.

11.4.2 Испытуемые образцы насыщают водой при температуре (20±2)°C в течение 48 ч: контрольные - перед определением прочности сцепления с основанием, а основные - перед замораживанием.

11.5 Проведение испытания

11.5.1 Контрольные образцы после насыщения водой хранят в течение 24 ч в естественных условиях [температура - (20±2)°C, относительная влажность воздуха - (60±10)%], после чего к образцам эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают штампы, выдерживают в течение 2 ч и измеряют силу отрыва от основания по 9.6.

11.5.2 Основные образцы подвергают переменному замораживанию и оттаиванию по режиму в соответствии с 10.7.

11.5.3 Число циклов переменного замораживания и оттаивания при промежуточных и итоговых испытаниях, после которых определяют прочность сцепления, устанавливают согласно данным таблицы 3. Число одновременно испытуемых образцов должно быть не менее пяти.

Таблица 3 - Число циклов замораживания - оттаивания при промежуточных и итоговых испытаниях

Число циклов замораживания - оттаивания для затвердевшего раствора марки по морозостойкости контактной зоны | |||||||||||

Fкз 10 | Fкз 15 | Fкз 25 | Fкз 35 | Fкз 50 | Fкз 75 | Fкз 100 | Fкз 150 | Fкз 200 | Fкз 300 | Fкз 400 | |

Число циклов перед промежуточными испытаниями | 5 | 10 | 15 | 25 | 35 | 50 | 75 | 100 | 150 | 200 | 300 |

Итоговое число циклов | 10 | 15 | 25 | 35 | 50 | 75 | 100 | 150 | 200 | 300 | 400 |

11.5.4 Определение прочности сцепления с основанием основных образцов после их оттаивания проводят по 11.5.1.

11.5.5 Марку смесей по морозостойкости контактной зоны принимают за соответствующую требуемой, если среднее значение прочности сцепления (адгезии) основных образцов после установленного в нормативных или технических документах на смеси конкретных видов для данной марки числа циклов переменного замораживания и оттаивания уменьшилось не более чем на 20% по сравнению со средней прочностью контрольных образцов.

При несоответствии данному требованию марку смеси по морозостойкости назначают по результатам промежуточных испытаний.

Если уменьшение среднего значения прочности сцепления (адгезии) основных образцов после промежуточных испытаний по сравнению со средним значением прочности сцепления (адгезией) контрольных образцов превышает 20%, испытания прекращают и в журнале испытаний делают запись о том, что смесь не соответствует требуемой марке по морозостойкости контактной зоны.

УДК 691.53:006.354 | ОКС 91.100.15 | ||

Ключевые слова: смеси сухие строительные цементные, строительство, реконструкция, ремонт здания, сооружения, методы испытаний | |||

Электронный текст документа

и сверен по:

, 2019