ГОСТ 23789-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВЯЖУЩИЕ ГИПСОВЫЕ

Методы испытаний

Gypsum binders. Test methods

МКС 91.100

Дата введения 2019-05-01

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным бюджетным образовательным учреждением высшего образования "Национальный исследовательский Московский государственный строительный университет" (НИУ МГСУ) при участии Российской гипсовой ассоциации (РГА), Общества с ограниченной ответственностью "КНАУФ ГИПС" (ООО "КНАУФ ГИПС"), Группы компаний "Волма" (ГК "Волма"), Закрытого акционерного общества "Самарский гипсовый комбинат" (ЗАО "Самарский гипсовый комбинат") и Федерального государственного бюджетного образовательного учреждения высшего образования "Тверской государственный технический университет" (ТвГТУ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 мая 2018 г. N 109-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 сентября 2018 г. N 637-ст межгосударственный стандарт ГОСТ 23789-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 мая 2019 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений европейского стандарта EN 13279-2:2004* "Гипсовые вяжущие вещества и гипсовые штукатурные растворы. Часть 2. Методы испытаний" ("Gypsum binders and gypsum plasters - Part 2: Test methods", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВЗАМЕН ГОСТ 23789-79

(Поправка. ИУС N 1-2019).

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 1, 2019 год; поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на гипсовые вяжущие, получаемые путем термической обработки гипсового сырья до полугидрата сульфата кальция, и устанавливает методы их испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1277-75 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 17809-72 Материалы магнитотвердые литые. Марки

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Общие указания

3.1 Помещение, в котором проводят испытания, испытуемые материалы и образцы, а также приборы должны иметь температуру (23±2)°С. Относительная влажность в помещении должна быть (50±5)%.

3.2 Температуру и влажность помещения ежедневно отмечают в рабочем журнале.

3.3 Приборы и испытательное оборудование, применяемые при проведении испытаний, должны быть изготовлены из водостойких материалов, не реагирующих на сульфат кальция (стекло, нержавеющая сталь, пластмасса и др.), и не должны иметь повреждений и следов затвердевшего раствора.

3.4 Применяемые средства измерения должны быть проверены (калиброваны), а испытательное оборудование - аттестовано по нормативным документам*, действующим на территории государства - участника Соглашения, принявшего настоящий стандарт, и соответствовать требованиям настоящего стандарта.

________________

* В Российской Федерации основные положения и порядок проведения аттестации испытательного оборудования установлены в ГОСТ Р 8.568-97 "Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения".

4 Отбор и подготовка проб

4.1 Сущность метода отбора заключается в подготовке усредненной пробы для испытаний.

4.2 От каждой партии гипсового вяжущего, подлежащего испытанию, отбирают пробу массой от 10 до 15 кг. На предприятии-изготовителе при текущем контроле отдельные пробы следует отбирать преимущественно из потока материала перед его упаковкой или отгрузкой навалом. При поставке гипсового вяжущего без упаковки пробу отбирают непосредственно из транспортных средств равными частями в четырех местах. При поставке гипсового вяжущего, упакованного в мешки, пробу отбирают из 10 мешков массой от 1,0 до 1,5 кг из середины каждого мешка.

4.3 Отобранную пробу тщательно перемешивают и методом квартования отбирают пробу массой от 5 до 7 кг; данную пробу делят на две равные части, одну из которых направляют на проведение испытаний, предусмотренных настоящим стандартом, другую - помещают в герметичную упаковку и хранят как арбитражную в сухом помещении при температуре (23±2)°С.

4.4 Маркировка упаковки с пробами, а также протокол отбора проб должны включать в себя:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение гипсового вяжущего;

- номер партии;

- дату отгрузки;

- место и дату отбора пробы.

5 Определение тонкости (степени) помола

5.1 Сущность метода заключается в определении массы гипсового вяжущего, оставшегося при просеивании на сите с ячейками размером в свету 0,2 мм.

5.2 Для определения тонкости помола применяют:

- сушильный шкаф, обеспечивающий температуру (50±5)°С;

- весы по ГОСТ OIML R 76-1 с погрешностью взвешивания не более 0,05 г;

- сито с ячейками размером в свету 0,2 мм по ГОСТ 6613;

- термометр со шкалой до температуры 100°С;

- установку для механического просеивания.

5.3 Пробу гипсового вяжущего массой 50 г, взвешенную с погрешностью не более 0,1 г и предварительно высушенную в сушильном шкафу в течение 1 ч при температуре (50±5)°С, высыпают на сито и проводят просеивание вручную, на механической установке или с помощью прибора-анализатора.

Просеивание считают законченным, если сквозь сито в течение 1 мин при ручном просеивании проходит не более 0,05 г гипсового вяжущего.

Тонкость помола отдельной пробы определяют в процентах с погрешностью не более 0,1% как отношение массы, оставшейся на сите, к массе первоначальной пробы. За значение тонкости помола принимают среднее арифметическое результатов двух испытаний.

5.4 При арбитражных испытаниях за основу принимают ручное просеивание.

5.5 Допускается определять зерновой состав на приборе-анализаторе, если погрешность измерения на приборе не превышает аналогичный показатель, установленный при испытании вручную (±0,1%). При определении зернового состава на приборе-анализаторе контрольное просеивание проводят вручную.

Просеивание на приборе-анализаторе проводят в соответствии с приложением А.

6 Определение сроков схватывания гипсового теста стандартной консистенции (нормальной густоты)

6.1 Стандартная консистенция (нормальная густота) характеризуется диаметром расплыва гипсового теста, вытекающего из цилиндра при его поднятии. Диаметр расплыва должен быть равен (180±5) мм. Количество воды является основным критерием определения свойств гипсового вяжущего: времени схватывания и предела прочности. Количество воды выражается в процентах как отношение массы воды, необходимой для получения гипсовой смеси стандартной консистенции, к массе гипсового вяжущего в граммах.

6.2 Для определения стандартной консистенции применяют:

- чашку вместимостью более 500 см;

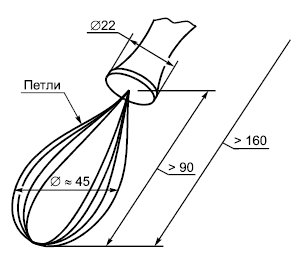

- мешалку ручную, имеющую более трех петель, из проволоки диаметром от 1 до 2 мм (рисунок 1);

|

Рисунок 1

- стекло диаметром более 240 мм, на которое наносят ряд концентрических окружностей диаметром от 150 до 220 мм через каждые 10 мм, а окружности диаметром от 170 до 190 мм - через 5 мм; окружности можно наносить на лист белой бумаги и помещать его между двумя листами стекла;

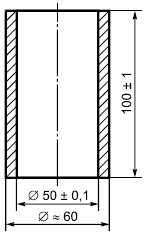

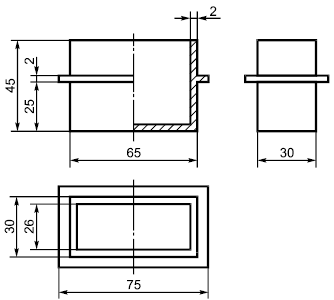

- цилиндр из нержавеющего металла с полированной внутренней поверхностью (рисунок 2).

|

Рисунок 2

- линейку металлическую по ГОСТ 427 длиной 250 мм ценой деления 1 мм;

- весы по ГОСТ OIML R 76-1 с пределом допускаемой погрешности взвешивания ±0,01 г;

- секундомер;

- воду по ГОСТ 23732.

6.3 В чистую чашку, предварительно протертую тканью, вливают воду, масса которой зависит от свойств гипсового вяжущего. Затем в воду в течение 2-5 с всыпают от 300 до 400 г гипсового вяжущего. Массу перемешивают ручной мешалкой в течение 30 с, начиная отсчет времени от начала всыпания гипсового вяжущего в воду. После окончания перемешивания цилиндр, установленный в центре стекла, заполняют гипсовым тестом, излишки которого срезают линейкой. Цилиндр и стекло предварительно протирают тканью. Через 45 с, считая от начала засыпания гипсового вяжущего в воду, или через 15 с после окончания перемешивания цилиндр очень быстро поднимают вертикально на высоту от 15 до 20 см и отводят в сторону. Диаметр расплыва измеряют непосредственно после поднятия цилиндра линейкой в двух перпендикулярных направлениях с погрешностью не более 5 мм и вычисляют среднее арифметическое значение. Если диаметр расплыва теста не соответствует диапазону (180±5) мм, испытание повторяют с измененной массой воды.

6.4 Для определения сроков схватывания используют гипсовое тесто стандартной консистенции. Сущность метода состоит в определении времени от начала контакта гипсового вяжущего с водой до начала и конца схватывания теста.

6.5 Для определения сроков схватывания применяют:

- секундомер;

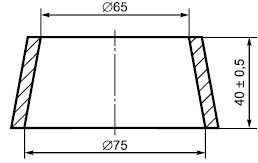

- кольцо коническое из коррозионно-стойкого материала (рисунок 3);

|

Рисунок 3

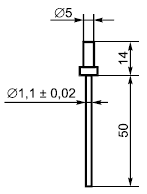

- прибор Вика с массой подвижной части (300±2) г. Размеры иглы приведены на рисунке 4. Игла должна быть изготовлена из твердой нержавеющей стальной проволоки с полированной поверхностью и не иметь искривлений;

|

Рисунок 4

- пластину полированную из коррозионно-стойкого материала размером не менее 100100 мм.

6.6 Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое положение подвижной части.

Кольцо, предварительно протертое и смазанное минеральным маслом и установленное на полированную пластинку, заполняют тестом. Для удаления попавшего в тесто воздуха кольцо с пластинкой четыре-пять раз встряхивают путем поднятия и опускания одной из сторон пластинки примерно на 10 мм. После этого излишки теста срезают линейкой и заполненную форму на пластинке устанавливают на основании прибора Вика.

Подвижную часть прибора с иглой устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем иглу свободно опускают в кольцо с тестом. Погружение проводят один раз каждые 30 с, начиная с целого числа минут. После каждого погружения иглу тщательно вытирают, а пластинку вместе с кольцом передвигают так, чтобы каждое последующее погружение иглы находилось на расстоянии не менее 10 мм от мест предыдущих погружений и края кольца. После каждого погружения иглу протирают.

Начало схватывания определяют временем, выраженным в минутах, истекших от момента добавления гипсового вяжущего к воде до момента, когда свободно опущенная игла после погружения в тесто первый раз не доходит до поверхности пластинки, а конец схватывания - когда свободно опущенная игла погружается на глубину не более 1 мм. Время начала и конца схватывания выражают в минутах.

7 Определение предела прочности на растяжение при изгибе и сжатии

7.1 Прочность на растяжение при изгибе и сжатии определяют на образцах-призмах размером 16040

40 мм, изготовленных из гипсового теста стандартной консистенции.

7.2 Средства испытания

Чаша.

Мешалка ручная.

Форма разъемная для изготовления образцов-призм размером 16040

40 мм по ГОСТ 310.4.

Цилиндр мерный по ГОСТ 1770 вместимостью 1 л ценой деления не более 1 мл.

Весы по ГОСТ OIML R 76-1 с диапазоном взвешивания не менее 500 г и пределом допускаемой погрешности взвешивания ±0,1 г.

Прибор для испытания на изгиб образцов-призм по ГОСТ 310.4.

Машина для определения прочности при сжатии с предельной нагрузкой 100 кН по ГОСТ 28840.

Камера для выдерживания образцов, обеспечивающая твердение образцов при температуре (23±2)°С и относительной влажности воздуха (50±5)%.

Смеситель по ГОСТ 31356.

7.3 Определение предела прочности на растяжение при изгибе

7.3.1 Подготовка к испытанию

Для изготовления образцов берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг. Гипсовое вяжущее в течение 5-20 с засыпают в чашку смесителя с водой, взятой в количестве, необходимом для получения теста стандартной консистенции, предварительно протертую влажной тканью. Гипсовое тесто перемешивают в течение 60 с в смесителе до получения однородного теста, которым заливают форму. При работе смесителя вращение лопасти вокруг собственной оси и ее планетарное перемещение относительно оси чаши должны осуществляться в противоположных направлениях со скоростью вращения вокруг собственной оси (140±5) мин; при планетарном перемещении относительно оси чаши - (62±5) мин

.

Допускается замешивание гипсового теста вручную. После засыпания гипсового вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму.

Внутреннюю поверхность стенок формы и поддон предварительно смазывают тонким слоем машинного масла.

Приготовленное тесто укладывают в форму. Уложенное тесто уплотняют и выравнивают пятью ударами формы о поверхность стола, поднимая ее за торцевую сторону на высоту 10 мм. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15±5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний при температуре (23±2)°С и относительной влажности воздуха (50±5)%.

Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, проводят через 2 ч после контакта гипсового вяжущего с водой.

7.3.2 Проведение испытания

Для определения предела прочности на растяжение при изгибе образец устанавливают на опоры прибора для испытания на изгиб так, чтобы его грани, горизонтальные при изготовлении, находились в вертикальном положении. Расстояние между опорами должно быть (100±0,152) мм. Скорость нарастания нагрузки - (50±10) Н/с.

Испытание проводят в соответствии с инструкцией, прилагаемой к прибору.

7.3.3 Обработка результатов испытания

Предел прочности на растяжение при изгибе одного образца ![]() , МПа (Н/мм

, МПа (Н/мм, кгс/см

), вычисляют по формуле

![]() ,

,

где - разрушающая нагрузка, Н.

За результат испытания принимают среднее арифметическое результатов трех испытаний, вычисленное с точностью ±0,1 МПа.

7.4 Определение предела прочности при сжатии

7.4.1 Предел прочности при сжатии определяют испытанием шести половинок образцов-призм, полученных при испытании по 7.2.2.

7.4.2 Половинку образца-призмы помещают между двумя пластинками для передачи нагрузки на образец так, чтобы боковые грани, которые при формовании образцов находились в вертикальном положении, находились в плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой грани образца. Скорость нарастания нагрузки при испытании - (50±10) Н/с.

7.4.3 Предел прочности при сжатии одного образца ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() , (1)

, (1)

где ![]() - площадь рабочей поверхности пластинки, равная

- площадь рабочей поверхности пластинки, равная 2500 мм

.

Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов, вычисленное с точностью ±0,1 МПа.

8 Определение содержания гидратной воды

8.1 Испытательное и вспомогательное оборудование

Печь муфельная.

Тигель фарфоровый.

Весы по ГОСТ OIML R 76-1 (с точностью взвешивания 0,0001 г).

Щипцы.

Шпатель.

Эксикатор с силикагелем.

Часы с таймером.

8.2 Проведение испытания

Навеску массой около 2 г, высушенную до постоянной массы при температуре (50±5)°С, помещают в предварительно прокаленный взвешенный фарфоровый тигель и нагревают в муфельной печи при температуре (400±15)°С в течение 1 ч. После прокаливания тигель с навеской охлаждают в эксикаторе и взвешивают.

Прокаливание повторяют при той же температуре до получения постоянной массы. Взвешивание проводят с погрешностью до 0,0002 г.

Содержание гидратной воды ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() , (2)

, (2)

где ![]() - разность в массе тигля с навеской до и после прокаливания, г;

- разность в массе тигля с навеской до и после прокаливания, г;

![]() - масса навески гипса, г.

- масса навески гипса, г.

9 Определение объемного расширения

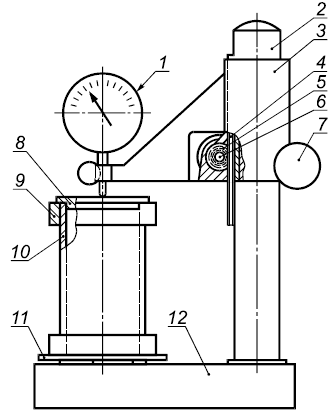

9.1 Аппаратура

Прибор для определения объемного расширения (рисунок 5) состоит из штатива, на котором укреплен индикатор, и разъемного металлического цилиндра, скрепляемого при сборке кольцами. Внутренний диаметр цилиндра - 50 мм, наружный - 56 мм, высота - 100 мм.

|

1 - индикатор; 2 - стойка; 3 - кронштейн; 4 - рейка; 5 - зубчатое колесо; 6 - ось; 7 - винт; 8 - крышка; 9 - кольцо; 10 - цилиндр; 11 - стекло; 12 - основание

Рисунок 5

Крышка дюралюминиевая диаметром 56 мм, толщиной 1 мм.

Пластина стеклянная.

9.2 Проведение испытания

Прибор устанавливают на жестком основании 12, исключающем возможность вибрации. Цилиндр 10 прибора ставят на стеклянную пластину 12, заполняют гипсовым тестом нормальной густоты. Для удаления попавшего в тесто воздуха кольцо 9 с пластинкой четыре-пять раз встряхивают путем поднятия и опускания одной из сторон пластины примерно на 10 мм. После этого излишки теста срезают линейкой, заполненную форму закрывают крышкой 8 и устанавливают на опорной плите прибора.

Время затворения гипсового вяжущего водой и заполнения им цилиндра не должно превышать 2 мин.

Стержень индикатора 1 поворотом винта 7 приводят в соприкосновение с углублением в крышке цилиндра 10. Дополнительно проводят еще один оборот винта 7 для установки индикатора 1 на нулевое значение и приступают к фиксации движения стрелки, вызываемого расширением гипсового раствора при его твердении.

Началом отсчета расширения следует считать момент появления положительных деформаций, концом определения - момент прекращения движения стрелки.

Значение объемного расширения, выраженного в процентах, численно равно значению деформации, выраженной в миллиметрах.

10 Определение водопоглощения

10.1 Аппаратура

Шкаф сушильный, обеспечивающий температуру (50±5)°С.

Весы по ГОСТ OIML R 76-1 с погрешностью взвешивания не более 0,01 г.

10.2 Проведение испытания

Водопоглощение гипса определяют на трех образцах-балочках. Образцы перед испытанием высушивают при температуре от 45°С до 55°С до постоянной массы. Массу образца считают постоянной, если результаты двух последовательных взвешиваний отличаются друг от друга менее чем на 0,1%.

Образцы взвешивают с точностью до 0,01 г, после чего помещают в горизонтальном положении в ванну и заливают до половины водой. Через 2 ч ±2 мин их заливают водой полностью и выдерживают еще в течение 2 ч ±2 мин. После этого образцы извлекают из воды, обтирают влажной тканью и взвешивают с точностью до 0,01 г. Массу воды, вытекшую из пор образца на чашку весов, следует включать в массу насыщенного образца.

Водопоглощение гипса ![]() отдельного образца по массе, %, вычисляют с погрешностью до 0,1% по формуле

отдельного образца по массе, %, вычисляют с погрешностью до 0,1% по формуле

![]() , (3)

, (3)

где ![]() - масса высушенного образца, г;

- масса высушенного образца, г;

![]() - масса водонасыщенного образца, г.

- масса водонасыщенного образца, г.

Водопоглощение гипса отдельного образца по объему, %, вычисляют с погрешностью до 0,1% по формуле

![]() , (4)

, (4)

где ![]() - плотность гипсового камня в сухом состоянии, кг/м

- плотность гипсового камня в сухом состоянии, кг/м;

![]() - плотность воды, принимаемая равной 1 г/см

- плотность воды, принимаемая равной 1 г/см.

Значения водопоглощения определяют как среднее арифметическое результатов трех определений.

11 Определение содержания нерастворимого остатка

11.1 Реактивы и аппаратура

Кислота соляная по ГОСТ 3118, плотностью 1190 кг/м (200 мл разбавляют водой до 1 л).

Серебро азотнокислое по ГОСТ 1277, 1%-ный раствор.

Печь муфельная.

11.2 Проведение испытания

Навеску 1 г гипсового вяжущего, взвешенную с погрешностью не более 0,0002 г, помещают в стакан вместимостью 200 мл и обрабатывают 100 мл соляной кислоты. Содержимое стакана доводят до кипения при постоянном помешивании. После 5-минутного кипения жидкость фильтруют через неплотный беззольный фильтр. Осадок промывают горячей водой до исчезновения реакции на ион хлора (проба раствором азотнокислого серебра, подкисленного азотной кислотой).

Остаток вместе с фильтром переносят во взвешенный фарфоровый тигель, взвешивают, затем помещают в муфельную печь, озоляют и прокаливают до постоянной массы при температуре от 900°С до 1000°С.

11.3 Содержание нерастворимого осадка (![]() ), %, вычисляют по формуле

), %, вычисляют по формуле

![]() ,

,

где ![]() - разность в массе тигля с осадком и пустого тигля, г;

- разность в массе тигля с осадком и пустого тигля, г;

![]() - навеска гипса, г.

- навеска гипса, г.

12 Определение содержания металлопримесей в вяжущем

12.1 Аппаратура

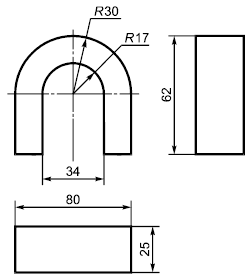

Магнит подковообразный постоянный из сплава марки ЮНДК24 по ГОСТ 17809 с магнитной индукцией не менее 120 мТл (рисунок 6).

|

Рисунок 6

Насадка из плексигласа (рисунок 7) для одевания на концы магнита.

|

Рисунок 7

Доска с бортиками размером 1000500 мм с покрытием из плексигласа или стекла.

Весы по ГОСТ OIML R 76-1 с погрешностью не более 0,01 г.

Шпатель для смешивания и разравнивания продукта.

Стекло часовое.

12.2 Проведение испытания

От общей пробы берут навеску массой 1 кг, которую высыпают на доску и разравнивают шпателем слоем толщиной не более 0,5 см.

Магнитом с одетой на него насадкой медленно в самой толще гипсового вяжущего проводят вдоль и поперек доски с гипсом.

Частицы металлопримесей с налипшим гипсовым вяжущим периодически отбирают от магнита снятием насадки и высыпают на лист белой бумаги.

Выделение металлопримесей повторяют шесть раз. Перед каждым выделением испытуемое вяжущее смешивают и разравнивают тонким слоем.

От налипшего вяжущего металлопримеси отделяют движением магнита по оборотной стороне бумаги, на которой находится выделенный материал. После сосредоточения металлопримесей в одном месте их переносят на часовое стекло.

Собранную на часовом стекле металлопримесь взвешивают на аналитических весах с погрешностью не более 0,0002 г.

Содержание примесей выражают в миллиграммах на 1 кг вяжущего.

13 Определение удельной поверхности

13.1 Сущность метода основана на измерении сопротивления воздуха через слой гипсового вяжущего установленной толщины и площади поперечного сечения на аппарате для определения давления паров (измерения удельной поверхности и среднего размера частиц порошков), аппарате Блейна или лазерном анализаторе частиц.

13.2 Для проведения расчетов принимают значение плотности, кг/м:

- для гипсового сырья | 2300; |

- гипсовых вяжущих для изготовления строительных изделий и производства строительных работ, фарфоро-фаянсовой и керамической промышленности | 2650; |

- гипсовых вяжущих для других отраслей промышленности | 2750. |

Испытание проводят в соответствии с инструкцией, прилагаемой к прибору.

Приложение А

(справочное)

Определение гранулометрического состава (максимального и среднего размера частиц) гипсового вяжущего методом лазерной дифракции

А.1 Сущность метода

Определение гранулометрического состава гипсового вяжущего методом лазерной дифракции основано на использовании флуктуации (изменения) электромагнитных волн для установления распределения частиц по размерам.

А.2 Оборудование

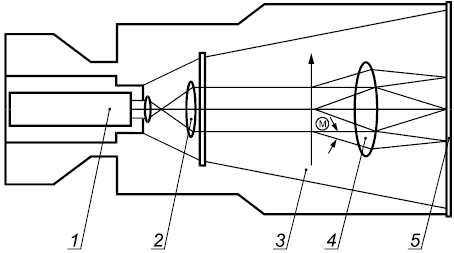

Для определения гранулометрического состава микрокальцита применяют лазерный дифрактометр (рисунок А.1).

|

1 - лазерный диод; 2 - расширитель луча; 3 - поток частиц; 4 - линза преобразователя Фурье; 5 - индикаторный уровень

Рисунок А.1 - Схема устройства лазерного дифрактометра

А.3 Требования к образцам

А.3.1 Исходные образцы для испытания должны представлять собой порошки. Для испытания в сухой среде необходимо от 5 до 50 см пробы.

А.3.2 Для получения достоверных результатов измерений из гипсового вяжущего отбирают представительную пробу, в которой содержатся все фракции порошка в той же пропорции, что и в порошке в целом.

А.4 Проведение измерений

Измерения проводят в такой последовательности:

- визуальный осмотр линзы и оптической системы на предмет загрязнения;

- включение прибора;

- запуск программы;

- выбор в меню шкалы измерения и диапазона измерения;

- съемка предварительного фона;

- засыпка в ванну и разбавление пробы. После разбавления пробы прибор автоматически проводит измерение и соответствующие расчеты;

- отбор небольшого количества порошка с добавлением его в дисперсную среду и обработка ультразвуком (при необходимости добавляют поверхностно-активные вещества);

- загрузка приемной ячейки;

- проведение измерений в автоматическом режиме (измерение и расчет распределения частиц по размерам);

- составление отчета;

- промывка прибора после измерений.

УДК 666.91:006.354 | МКС 91.100 |

Ключевые слова: вяжущие гипсовые, технические требования, правила приемки, методы испытаний, маркировка, упаковка, транспортирование, хранение | |

Редакция документа с учетом

изменений и дополнений подготовлена