ГОСТ Р 53223-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛИТЫ ХРИЗОТИЛЦЕМЕНТНЫЕ ФАСАДНЫЕ

Технические условия

Chrysotile cement slabs for wall facing. Specifications

ОКС 91.100.40

Дата введения 2017-07-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский и проектно-конструкторский институт асбестовой промышленности" (АО "НИИпроектасбест") и Федеральным государственным учреждением науки "Екатеринбургский научный центр профилактики и охраны здоровья рабочих промпредприятий" Роспотребнадзора (ФГУН "ЕМНЦ ПОЗРПП")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 ноября 2016 г. N 1660-ст

4 ВЗАМЕН ГОСТ Р 53223-2008

5 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на фасадные хризотилцементные прессованные плиты (далее - плиты), предназначенные для облицовки наружных стен зданий и сооружений различного назначения (жилые, общественные, производственные).

Плиты допускается применять для отделки внутренних стен.

Не допускается применять плиты в вентиляционных шахтах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.403-80 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 6139 Песок для испытаний цемента. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия.

ГОСТ 8747-88 Изделия асбестоцементные листовые. Методы испытаний

_______________

Действуют ГОСТ 18124-2012 в части методов испытаний плоских листов, ГОСТ 30340-2012 в части методов испытаний волнистых листов, ГОСТ 4248-2018 в части методов испытаний электротехнических дугостойких досок.

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 18124 Листы хризотилцементные плоские. Технические условия

ГОСТ 21903-76 Материалы лакокрасочные. Методы определения условной светостойкости

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28196 Краски водно-дисперсионные. Технические условия

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28574-2014 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30301 Изделия асбестоцементные. Правила приемки

ГОСТ 30402 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 9.414 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

_______________

Действует ГОСТ 9.407-2015.

ГОСТ Р 52491 Материалы лакокрасочные, применяемые в строительстве. Общие технические условия

_______________

Действует ГОСТ 33290-2015.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 плита-основа: Хризотилцементная прессованная плита без защитно-декоративного покрытия.

3.2 защитно-декоративное покрытие: Покрытие из лакокрасочных материалов или декоративной крошки из природного камня, предназначенное для защиты лицевой поверхности плиты от воздействия внешних факторов и придания ей декоративного вида.

3.3 рельефная поверхность: Лицевая поверхность плиты с выступами и углублениями, выдавленными при ее изготовлении и являющимися частью плиты.

3.4 сдир: Дефект, характеризующийся отсутствием части наружного слоя со стороны лицевой поверхности плиты.

4 Классификация, основные параметры и размеры

4.1 Плиты изготовляют следующих видов:

ППФГО - плита прессованная фасадная с гладкой поверхностью без защитно-декоративного покрытия (плита-основа);

_______________

Без указания шероховатости.

ППФРО - плита прессованная фасадная с рельефной поверхностью без защитно-декоративного покрытия (плита-основа);

ППФГЛК - плита прессованная фасадная с гладкой поверхностью с лакокрасочным защитно-декоративным покрытием;

_______________

Без указания шероховатости.

ППФРЛК - плита прессованная фасадная с рельефной поверхностью с лакокрасочным защитно-декоративным покрытием;

ППФДК - плита прессованная фасадная с защитно-декоративным покрытием декоративной крошкой из природного камня.

4.2 Номинальные размеры и предельные отклонения размеров плит должны соответствовать указанным в таблице 1.

Таблица 1 - Номинальные размеры и предельные отклонения

В миллиметрах | ||||||

Вид плиты | Длина | Ширина | Толщина* | |||

Номинальная | Предельное отклонение | Номинальная | Предельное отклонение | Номинальная | Предельное отклонение | |

ППФГО | От 600 до 3600 включ. | ±2 | От 600 до 1600 включ. | ±2 | 6; 8; 10 | ±0,5 |

ППФРО | ||||||

ППФГЛК | ||||||

ППФРЛК | ||||||

ППФДК | ||||||

* Для плит вида ППФДК - толщина плиты-основы ППФГО. По просьбе потребителя изготовитель сообщает толщину защитно-декоративного покрытия плит вида ППФДК. Примечание - Допускается по согласованию с заказчиком изготовление плит других размеров. Предельные отклонения размеров не должны превышать значений, указанных в настоящей таблице. | ||||||

4.3 Плиты должны иметь прямоугольную форму в плане. Отклонение от прямоугольности не должно быть более 2 мм на 1 м длины плиты.

4.4 Кромки плит должны быть прямолинейными. Отклонение от прямолинейности не должно быть более 2 мм на 1 м длины плиты.

4.5 Отклонение от плоскостности плит видов ППФГО и ППФРО не должно быть более 2 мм на 1 м длины плиты.

4.6 Условное обозначение плит должно включать в себя:

- обозначение вида плиты по 4.1;

- размеры плиты по длине, ширине и толщине в миллиметрах;

- обозначение настоящего стандарта.

Примеры условного обозначения:

- плита прессованная фасадная с гладкой поверхностью с лакокрасочным защитно-декоративным покрытием длиной 1570 мм, шириной 1200 мм итолщиной 10 мм:

ППФГЛК - 1570х1200х10 ГОСТ Р 53223-2016

- плита прессованная фасадная с гладкой поверхностью без защитно-декоративного покрытия (плиты-основы) длиной 1570 мм, шириной 1200 мм и толщиной 10 мм:

ППФГО - 1570х1200х10 ГОСТ Р 53223-2016

Допускается включать в условное обозначение товарное наименование плиты и обозначение, присваиваемое предприятием-изготовителем.

5 Технические требования

5.1 Плиты должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному предприятием-изготовителем.

5.2 Внешний вид

5.2.1 Плиты не должны иметь отколов, трещин, сдиров (для плит видов ППФГО и ППФРО) и других дефектов, нарушающих целостность изделия.

5.2.2 На лицевой поверхности плит видов ППФГО и ППФГЛК не допускаются неровности (выпуклости, углубления) длиной и шириной более 35 мм и глубиной (высотой) не более 1 мм.

На лицевой поверхности плит видов ППФРО и ППФРЛК рисунок рельефа должен быть отчетливым. Допускаются слабо различимые элементы рельефа длиной и шириной не более 35 мм.

На лицевой поверхности плит вида ППФДК не должно быть участков (залысин), на которых отсутствует декоративная крошка.

Суммарное число дефектов на одной плите не должно быть более трех.

5.2.3 Цвет и интенсивность окраски лицевой поверхности плит видов ППФГЛК и ППФРЛК должны соответствовать каталогам и (или) образцам-эталонам, утвержденным предприятием-изготовителем или согласованным с потребителем.

Поверхность плит видов ППФГЛК и ППФРЛК должна быть равномерно окрашенной - без пятен, видимых на расстоянии 10 м.

5.2.4 Обратная (не лицевая) и боковые поверхности плит видов ППФГЛК, ППФРЛК и ППФДК должны быть обработаны лакокрасочными материалами.

5.3 Характеристики

5.3.1 Плиты должны соответствовать требованиям, приведенным в таблице 2.

Таблица 2 - Физико-механические показатели плит

Наименование показателя | Значение показателя для плит вида | |||

ППФГО, ППФРО | ППФГЛК | ППФРЛК | ППФДК | |

Предел прочности при изгибе, МПа, не менее | 23 | 23 | ||

Плотность, г/см | 1,8 | 1,8 | ||

Ударная вязкость, кДж/м | 2,5 | 2,5 | ||

Морозостойкость: | ||||

- число циклов, не менее | 150 | 150 | ||

- остаточная прочность при изгибе, %, не менее | 70 | 90 | ||

- обобщенная оценка внешнего вида по изменению защитных свойств покрытия (AЗ), балл, не более | - | 1 | - | |

- остаточная прочность сцепления декоративной крошки с плитой-основой, %, не менее | - | - | 90 | |

- обобщенная оценка по изменению декоративных свойств покрытия (АД), балл, не более | - | 2 | ||

Адгезия лакокрасочного покрытия к плите-основе, балл, не менее | - | 1 | 1 | - |

Прочность сцепления декоративной крошки с плитой-основой, МПа, не менее | - | - | - | 1,2 |

Условная светостойкость покрытия, ч, не менее | - | 24 | ||

Стойкость покрытия к статическому воздействию жидкостей: | - | |||

- обобщенная оценка внешнего вида по изменению защитных свойств покрытия (АЗ), балл, не более | 2 | |||

- обобщенная оценка внешнего вида по изменению декоративных свойств покрытия (АД), балл, не более | 2 | |||

Стойкость покрытия к воздействию климатических факторов: | - | |||

- обобщенная оценка внешнего вида по изменению защитных свойств покрытия (АЗ), балл, не более | 2 | |||

- обобщенная оценка внешнего вида по изменению декоративных свойств покрытия (АД), балл, не более | 2 | |||

Примечание - По просьбе потребителя изготовитель определяет предел прочности при изгибе плит с защитно-декоративным покрытием. | ||||

5.3.2 Поверхность плит видов ППФГЛК и ППФРЛК должна быть устойчивой к истиранию. После испытания на образцах плит не должна быть видна неокрашенная поверхность.

5.4 Требования к сырью и материалам

5.4.1 Сырье и материалы, применяемые для изготовления плит, должны соответствовать требованиям действующих нормативных и технических документов на них.

5.4.2 Лакокрасочные материалы, применяемые для защитно-декоративного покрытия плит, должны соответствовать требованиям ГОСТ 28196, ГОСТ Р 52491 или стандартов и технических условий на лакокрасочные материалы конкретных видов.

5.4.3 Зерновой состав декоративной крошки из природного камня должен быть указан в технологической документации предприятия - изготовителя плит.

5.5 Маркировка

5.5.1 На обратную (не лицевую) поверхность не менее чем 1% плит в партии должна быть нанесена маркировка, содержащая следующую информацию:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение плит по 4.1;

- номер партии.

Допускается отсутствие маркировки на плитах при условии, что в каждую стопу через 10% плит будет вложена этикетка с указанной выше хорошо различимой информацией.

Качество нанесенной маркировки должно исключать возможность оспорить ее содержание.

5.5.2 Каждая стопа плит должна иметь ярлык с указанием:

- наименования предприятия-изготовителя;

- юридического адреса предприятия-изготовителя;

- условного обозначения плит по 4.1;

- номера партии;

- информации о сертификации (при наличии сертификата соответствия и сертификата пожарной безопасности).

5.5.3 Транспортная маркировка - по ГОСТ 14192.

6 Требования безопасности

6.1 Плиты не взрывоопасны, не токсичны и при непосредственном контакте не оказывают вредного воздействия на организм человека.

В зависимости от вида защитно-декоративного покрытия плиты подразделяют на негорючие и горючие.

Для горючих плит в соответствии с нормами пожарной безопасности должны быть определены: группа горючести, группа воспламеняемости, группа дымообразующей способности, группа токсичности продуктов горения.

6.2 При обработке (пилении, сверлении) плит возможно выделение хризотилцементной пыли, которая относится к классу опасности IV по ГОСТ 12.1.005.

Содержание хризотилцементной пыли в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК), утвержденных органами здравоохранения Российской Федерации.

Стационарные участки обработки плит должны быть оборудованы средствами пылеулавливания с аппаратами для очистки воздуха.

При механической обработке плит обязательно применение средств индивидуальной защиты органов дыхания.

6.3 Утилизацию или ликвидацию отходов плит осуществляют в соответствии с действующим законодательством в области охраны окружающей среды.

6.4 Значение удельной эффективной активности естественных радионуклидов для плит не должно превышать 370 Бк/кг в соответствии с ГОСТ 30108.

6.5 Санитарно-гигиенические показатели безопасности и количество вредных веществ, выделяющихся из плит, должны соответствовать требованиям [1].

Плиты, при изготовлении которых применяют полимерные материалы, подлежат санитарно-эпидемиологической экспертизе. Номенклатура проверяемых показателей - в зависимости от вида покрытия.

Плиты, предназначенные для внутренних работ, в том числе для использования в детских и лечебно-профилактических учреждениях, не должны выделять в контактирующую с ними воздушную среду вещества в количествах, вредных для здоровья человека и превышающих ПДК в соответствии с требованиями [2].

7 Правила приемки

7.1 Правила приемки - по ГОСТ 30301 со следующими дополнениями.

7.1.1 Приемку плит проводят партиями. За партию принимают число плит одного вида, цвета лицевой поверхности, изготовленных за одну смену по одной технологии с применением одинаковых сырьевых материалов.

7.1.2 Приемо-сдаточные испытания каждой партии плит видов ППФГО и ППФРО проводят по следующим показателям:

- размеры и правильность формы;

- внешний вид;

- предел прочности при изгибе;

- плотность.

7.1.3 Приемо-сдаточные испытания каждой партии плит видов ППФГЛК, ППФРЛК и ППФДК проводят по следующим показателям:

- размеры и правильность формы;

- внешний вид;

- цвет, интенсивность и равномерность окраски лицевой поверхности плит видов ППФГЛК, ППФРЛК;

- наличие обработки обратной (не лицевой) и боковых поверхностей плит видов ППФГЛК, ППФРЛК и ППФДК лакокрасочными материалами;

- толщина защитно-декоративного покрытия плит вида ППФДК;

- стойкость к истиранию и адгезия защитно-декоративного покрытия плит видов ППФГЛК и ППФРЛК;

- прочность сцепления декоративной крошки с плитой-основой для плит вида ППФДК с предварительной выдержкой образцов перед испытанием в условиях А и Б (см. 8.8.3);

- стойкость защитно-декоративного покрытия плит видов ППФГЛК, ППФРЛК и ППФДК к статическому воздействию воды.

7.1.4 Периодические испытания плит проводят по следующим показателям:

- ударная вязкость - не реже одного раза в месяц;

- условная светостойкость и стойкость защитно-декоративного покрытия к статическому воздействию агрессивных жидкостей плит видов ППФГЛК, ППФРЛК и ППФДК - не реже одного раза в квартал и каждый раз при изменении технологии;

- морозостойкость - не реже одного раза в шесть месяцев;

- прочность сцепления декоративной крошки с плитой-основой для плит вида ППФДК с предварительной выдержкой образцов перед испытанием в условиях В (см. 8.8.3) - не реже одного раза в шесть месяцев;

- стойкость к воздействию климатических факторов плит видов ППФГЛК, ППФРЛК и ППФДК - при постановке продукции на производство.

7.1.5 Для определения адгезии, стойкости к истиранию, условной светостойкости, стойкости к статическому воздействию жидкостей и климатических факторов от партии отбирают одну плиту, прочности сцепления декоративной крошки с плитой-основой - три плиты.

7.1.6 Удельную эффективную активность естественных радионуклидов определяют при постановке продукции на производство, изменении применяемых исходных материалов и смене поставщика материалов.

Допускается радиационную оценку плит проводить на основании паспортных данных (при их наличии) поставщика сырья и материалов, применяемых для изготовления плит.

При отсутствии паспортных данных поставщика о содержании естественных радионуклидов в исходных материалах предприятие - изготовитель плит не реже одного раза в год определяет содержание естественных радионуклидов в материалах и (или) плитах.

7.1.7 Показатели пожарной опасности плит с лакокрасочным покрытием определяют при постановке продукции на производство, изменении применяемых для изготовления плит материалов, оформлении сертификата соответствия пожарной безопасности и по истечении срока его действия.

7.1.8 Предприятие-изготовитель должно сопровождать каждую партию плит документом о качестве, в котором указывают:

- наименование предприятия-изготовителя и его юридический адрес;

- товарный знак предприятия-изготовителя (при его наличии);

- наименование продукции;

- вид, размеры и цвет лицевой поверхности плит;

- число плит в партии (шт.);

- результаты испытаний партии;

- штамп и подпись ответственного лица ОТК;

- область применения;

- информацию о санитарно-эпидемиологической и радиационной оценке плит;

- показатели пожарной опасности.

При одновременной поставке нескольких партий в один адрес в документе о качестве указывают:

- наименование предприятия-изготовителя и его юридический адрес;

- товарный знак предприятия-изготовителя (при его наличии);

- наименование продукции;

- номера партий в поставке и сроки их изготовления;

- вид, размеры и цвет лицевой поверхности плит каждой партии;

- число плит в каждой партии (шт.);

- результаты испытаний каждой партии;

- штамп и подпись ответственного лица ОТК;

- область применения;

- информацию о санитарно-эпидемиологической и радиационной оценке плит каждой партии;

- показатели пожарной опасности каждой партии.

В документ о качестве допускается вносить другую информацию для более полной идентификации продукции.

7.1.9 Каждая партия плит должна сопровождаться инструкцией по безопасному транспортированию, проведению погрузочно-разгрузочных работ, хранению, обращению с продукцией при монтаже и в процессе эксплуатации.

8 Методы контроля и испытаний

8.1 Контроль линейных размеров и формы

8.1.1 Средства испытания

Рулетка металлическая с ценой деления не более 1 мм по ГОСТ 7502.

Штангенглубиномер по ГОСТ 162.

Штангенциркуль по ГОСТ 166.

Толщиномер по ГОСТ 11358.

Щупы по НД.

Угольники по ГОСТ 3749.

Линейка по ГОСТ 427.

Погрешность средств измерений не должна превышать ±0,1 мм при измерении толщины изделия, ±1,0 мм - при измерении других линейных размеров и значений отклонения изделий от заданной формы.

8.1.2 Проведение испытаний

8.1.2.1 Измерения проводят на столе длиной не менее длины измеряемой плиты, шириной, превышающей ширину плиты не менее чем на 300 мм.

Плита для измерения плоскостности должна до измерения выдерживаться на столе не менее 24 ч в целях приобретения температуры и влажности помещения.

При всех измерениях (кроме измерения толщины) и вычислениях среднего арифметического значения получаемые результаты следует округлять до 1 мм, при измерении толщины - до 0,1 мм.

Результат каждого измерения должен быть в пределах допускаемых отклонений.

8.1.2.2 Толщину плиты-основы измеряют штангенциркулем или толщиномером посередине каждой из четырех сторон плиты-основы. Место измерения может быть смещено от середины стороны изделия не более чем на 50 мм.

За толщину плиты-основы принимают среднее арифметическое значение результатов четырех измерений.

8.1.2.3 Толщину плит с рельефной поверхностью и плит вида ППФДК измеряют с помощью металлической накладки толщиной (10,0±0,3) мм, шириной (35±10) мм и длиной от 265 до 300 мм.

Допускается применять накладки других размеров с отклонением толщины ±0,3 мм.

Накладку помещают на поверхность плиты и штангенциркулем измеряют расстояние между нижней гранью плиты и верхней гранью накладки посредине каждой боковой поверхности плиты. Определяют разность между полученными при измерении значениями и толщиной металлической накладки.

За толщину плиты принимают среднее арифметическое значение результатов четырех определений.

8.1.2.4 Толщину защитно-декоративного покрытия плит вида ППФДК определяют по разности между толщиной плиты с покрытием и толщиной плиты-основы.

Толщину плиты с покрытием измеряют по 8.1.2.3, плиты-основы - по 8.1.2.2 до нанесения на нее декоративной крошки.

По просьбе потребителя толщина плиты-основы может быть измерена на плите с нанесенным покрытием. В этом случае в местах измерения счищают защитно-декоративный и клеевой слои на площади, достаточной для проведения измерений. Измерения проводят в соответствии с 8.1.2.2 посредине каждой боковой поверхности плиты.

За толщину плиты-основы принимают среднее арифметическое значение результатов четырех измерений.

8.1.2.5 Отклонение от прямолинейности кромок измеряют линейкой, используя в качестве прямолинейной базы ребро металлической линейки длиной 1 м.

При измерении линейку длиной 1 м последовательно прикладывают ребром к кромке изделия по всей длине и измеряют наибольший зазор между ребром линейки и кромкой плиты.

За отклонение от прямолинейности плиты принимают наибольшее из измеренных значений.

8.1.2.6 Отклонение от прямоугольности измеряют линейкой, используя в качестве прямоугольной базы металлический угольник, длина одной стороны которого равна 1 м, другой - не менее 0,5 м.

Угольник последовательно прикладывают ко всем углам изделия так, чтобы короткая сторона его плотно прилегала к кромке изделия, и измеряют максимальный зазор между стороной угольника длиной 1 м и кромкой изделия. При необходимости допускается зачистка кромок.

За отклонение от прямоугольности плиты принимают наибольшее из измеренных значений.

8.1.2.7 Для измерения плоскостности плиту устанавливают вертикально на длинную сторону с отклонением не более 15° от вертикали. Отклонение от плоскостности измеряют линейкой, используя в качестве прямолинейной базы ребро металлической линейки длиной 1 м.

При измерении линейку последовательно прикладывают ребром к вогнутой стороне поверхности плиты в направлении ее диагоналей по всей их длине, каждый раз измеряя максимальный зазор между поверхностью плиты и ребром линейки.

За отклонение от плоскостности принимают наибольшее из измеренных значений.

8.2 Контроль внешнего вида

8.2.1 Внешний вид плит видов ППФГО и ППФРО (отколы, трещины, сдиры и другие дефекты, нарушающие целостность изделия) проверяют визуально.

Внешний вид плит с защитно-декоративным покрытием (цвет, интенсивность и равномерность окраски, рисунок рельефа, характер отделки и др.) проверяют визуально сравнением с утвержденным эталоном или каталогом на расстоянии 10 м.

8.2.2 Неровности поверхности (выпуклости, углубления) измеряют штангенциркулем по ГОСТ 166 или линейкой по ГОСТ 427 и щупом, измерения других дефектов, в случае необходимости, проводят штангенциркулем, рулеткой по ГОСТ 7502 или линейкой с ценой деления не более 1 мм.

8.2.3 Соответствие маркировки требованиям 5.5 проверяют визуально.

Маркировку считают соответствующей требованиям настоящего стандарта, если она включает в себя всю информацию, предусмотренную в 5.5, и при этом исключена возможность оспорить ее содержание.

8.3 Определение предела прочности при изгибе

8.3.1 Сущность метода заключается в разрушении образца сосредоточенной нагрузкой, прикладываемой посредине пролета, по однопролетной схеме.

8.3.2 Подготовка образцов

От каждой отобранной для испытания плиты вырезают по два образца длиной (220±5) мм и шириной (100±5) мм: первый образец вдоль продольной, второй - вдоль поперечной кромки плиты на расстоянии не менее 50 мм от кромки.

Образцы испытывают в воздушно-сухом состоянии, для этого перед испытанием их выдерживают в помещении лаборатории или цеха не менее 24 ч, располагая их на расстоянии не менее 10 мм друг от друга.

8.3.3 Средства испытаний

Устройство любой конструкции, обеспечивающее приложение нагрузки со скоростью не более 5 Н/с в требуемом диапазоне нагрузок.

Опоры и деталь, передающая нагрузку, в месте соприкосновения с образцом должны иметь цилиндрическую форму радиусом от 5 до 10 мм; длина опор и детали должна быть не менее ширины образца.

Штангенциркуль по ГОСТ 166.

Штангенглубиномер по ГОСТ 162.

Толщиномер по ГОСТ 11358.

Линейка с ценой деления не более 1 мм по ГОСТ 427.

8.3.4 Проведение испытаний

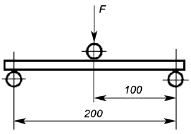

Испытания образцов проводят по схеме, приведенной на рисунке 1. Размеры, указанные на рисунке 1, должны быть выдержаны с погрешностью не более ±1%.

|

Рисунок 1 - Схема испытания образцов при определении прочности на изгиб

Образец укладывают на опоры лицевой поверхностью в сторону детали, передающей нагрузку, и доводят его до разрушения, повышая нагрузку со скоростью не более 50 Н/с. После разрушения образца измеряют его толщину в трех точках по линии излома и ширину поперек образца вблизи линии излома. За толщину образца принимают среднее арифметическое значение результатов трех измерений.

При определении предела прочности при изгибе плит вида ППФДК между образцом и деталью, передающей нагрузку, помещают резиновую прокладку толщиной (2,5±0,5) мм и шириной (20±5) мм, длина прокладки должна быть не менее ширины образца. За толщину образца принимают толщину плиты-основы, измеренной в соответствии с 8.1.2.4.

8.3.5 Обработка результатов

Предел прочности при изгибе , МПа (кг/см

), вычисляют по формуле

![]() , (1)

, (1)

где F - разрушающая нагрузка, Н;

l - расстояние между осями опор, м;

b - ширина образца, м;

t - толщина образца, м;

10 - коэффициент пересчета паскалей в мегапаскали.

Результат вычисления округляют до 0,1 МПа.

За предел прочности при изгибе плиты принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из данной плиты.

За предел прочности при изгибе плит партии принимают среднее арифметическое значение результатов испытаний всех образцов.

8.4 Определение плотности

8.4.1 Сущность метода заключается в определении массы и объема сухого образца методом гидростатического взвешивания.

8.4.2 Средства испытания

Сушильный лабораторный вентилируемый шкаф с перфорированными полками, позволяющий автоматически поддерживать температуру в пределах 105°С-110°С, или электроплитка.

Весы с погрешностью не более ±0,08 г по ГОСТ OIML R 76-1.

Приспособление для гидростатического взвешивания.

Термометр по ГОСТ 28498.

Эксикатор по ГОСТ 25336.

8.4.3 Подготовка к испытанию

Из каждой отобранной для испытания плиты вырезают по два образца размерами (50±5)х(50±5) мм.

8.4.4 Проведение испытания

Испытание проводят в следующей последовательности:

- сушка образцов;

- охлаждение образцов;

- взвешивание высушенных образцов на воздухе;

- насыщение образцов водой;

- взвешивание насыщенных водой образцов на воздухе;

- взвешивание насыщенных водой образцов в воде.

Результаты всех взвешиваний округляют до 0,1 г.

Образцы для сушки помещают на полки сушильного шкафа плашмя в один ряд на расстоянии не менее 3 мм между образцами в ряду и от стенок шкафа.

Образцы сушат при температуре 105°С-110°С не менее 24 ч, если толщина их не превышает 15 мм, и не менее 48 ч при толщине более 15 мм.

Допускается сушка образцов на электроплитке. На одной плитке следует сушить одновременно не более шести образцов, располагая их плашмя в один ряд.

Продолжительность сушки при толщине образцов до 15 мм включительно должна быть не менее 30 мин, при толщине более 15 мм - не менее 60 мин.

Образцы охлаждают в эксикаторе. После охлаждения высушенные образцы взвешивают и помещают в воду не менее чем на 30 мин, при этом уровень воды должен быть выше образцов не менее чем на 30 мм.

Перед взвешиванием с поверхности насыщенных водой образцов мягкой тканью удаляют капли воды.

Взвешивание каждого образца должно быть закончено не позднее чем через 5 мин после извлечения его из воды.

Насыщенные водой образцы взвешивают на лабораторных весах погруженными в воду с помощью приспособления для гидростатического взвешивания.

При взвешивании образец должен быть полностью погружен в воду и не должен касаться стенок сосуда.

8.4.5 Обработка результатов

Плотность , г/см

, вычисляют по формуле

![]() , (2)

, (2)

где - плотность воды, принимаемая равной 1 г/см

;

m - масса высушенного образца, г;

- масса образца, насыщенного водой и взвешенного на воздухе, г;

- масса образца, насыщенного водой и взвешенного в воде, г.

За плотность плиты принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из данной плиты.

За значение плотности плит партии принимают среднее арифметические результатов испытаний всех образцов.

8.5 Определение ударной вязкости

8.5.1 Метод заключается в разрушении образца падающим маятником.

8.5.2 Средства испытаний

Маятниковый копер типа КМ-0,2 или аналогичная модель.

Толщиномер по ГОСТ 11358.

Штангенциркуль по ГОСТ 166.

Емкость для воды.

8.5.3 Подготовка к испытанию

От каждой отобранной для испытания плиты вырезают по два образца размерами (70±3)х(25±2) мм на расстоянии не менее 50 мм от кромок: первый образец вдоль продольной, второй - вдоль поперечной кромки плиты.

Образцы испытывают в водонасыщенном состоянии, для этого их перед испытанием помещают не менее чем на 24 ч в ванну с водой так, чтобы уровень воды был выше образцов не менее чем на 30 мм.

Для проведения испытаний следует использовать водопроводную воду.

8.5.4 Проведение испытания

В зависимости от вида испытуемых плит выбирают маятник необходимой массы и металлические прокладки необходимой толщины по таблице 3.

Таблица 3

Вид изделий | Номинальная толщина плиты, мм | Толщина металлических прокладок под опорами копра, мм | Предельное отклонение толщины металлических прокладок, мм | Масса маятника, г |

Прессованные и непрессованные плиты | 6 | 9 | ±0,3 | 291±2 |

8 | 7 | 613±2 | ||

10 | 5 |

Маятник закрепляют на оси копра, под опоры устанавливают металлические прокладки.

Образец устанавливают лицевой поверхностью в сторону приложения нагрузки на опоры копра, расстояние между которыми должно быть (50±1) мм.

Маятник копра поднимают в исходное положение (угол зарядки 160°) и удерживают защелкой предохранителя.

Затем маятник опускают и измеряют работу, затраченную на разрушение образца. В месте излома образца измеряют его толщину в двух точках и ширину по прямой вблизи линии излома. За толщину принимают среднее арифметическое значение результатов двух измерений.

8.5.5 Обработка результатов

Ударную вязкость , кДж/м

, вычисляют по формуле

![]() , (3)

, (3)

где А - работа, затраченная на разрушение образца, кДж;

b - ширина образца, м;

t - толщина образца, м.

За ударную вязкость плиты принимают среднее арифметическое значение результатов испытаний двух образцов, вырезанных из этой плиты.

За ударную вязкость плит партии принимают среднее арифметическое значение результатов испытаний всех образцов.

8.6 Определение морозостойкости

8.6.1 Сущность метода заключается в многократном попеременном замораживании и оттаивании насыщенных водой образцов и последующем определении следующих показателей: остаточная прочность при изгибе, изменение защитных и декоративных свойств покрытия, остаточная прочность сцепления декоративной крошки с плитой-основой.

8.6.2 Средства испытания

Морозильная камера, обеспечивающая температуру воздуха в камере не выше минус 15°С.

Набор кассет для размещения в них образцов в вертикальном положении на расстоянии не менее 20 мм друг от друга, обеспечивающих перемещение и установку кассеты одна на другую без каких-либо повреждений образцов.

Штангенциркуль по ГОСТ 166.

Толщиномер по ГОСТ 11358.

Линейка по ГОСТ 427.

Термометр по ГОСТ 28498.

Емкость для воды.

8.6.3 Подготовка к испытанию

От каждой отобранной для испытания плиты вырезают две пары образцов по два образца в каждой паре. Первая пара образцов (основная) предназначена для испытания на морозостойкость, вторая является контрольной.

Кромочные стороны образцов для испытания на морозостойкость гидрофобизируют краской из системы покрытия плит или любой краской, имеющей сродство к системе покрытия.

8.6.4 Проведение испытания

Основные образцы, предназначенные для испытания на морозостойкость, помещают в кассеты и все перемещения образцов проводят только в кассетах.

Кассеты с образцами погружают не менее чем на 48 ч в емкость с водой так, чтобы уровень воды был выше образцов не менее чем на 30 мм.

После насыщения водой проводят попеременное замораживание и оттаивание образцов по следующему циклу:

1) замораживание - не менее 4 ч при температуре не выше минус 15°С;

2) оттаивание - не менее 4 ч в воде при температуре не ниже плюс 10°С.

Число циклов испытаний принимают по таблице 2.

После проведения установленного числа циклов попеременного замораживания и оттаивания тщательно осматривают образцы и устанавливают наличие расслоений или других повреждений, сравнивая испытанные образцы с контрольными.

Затем основные и контрольные образцы насыщают водой в течение не менее 48 ч и испытывают на прочность при изгибе в соответствии с 8.3.4.

За предел прочности при изгибе основных образцов, подвергшихся замораживанию и оттаиванию, принимают среднее арифметическое значение результатов испытаний всех основных образцов.

За предел прочности при изгибе контрольных образцов принимают среднее арифметическое значение результатов испытаний всех контрольных образцов.

8.6.5 Обработка результатов

Остаточную прочность в процентах вычисляют как отношение предела прочности при изгибе основных образцов, подвергшихся замораживанию, к пределу прочности при изгибе контрольных образцов.

Изменение внешнего вида определяют по ГОСТ Р 9.414.

Изменение декоративных свойств покрытия оценивают визуально по изменению цвета, блеска, наличию меления.

Изменение защитных свойств покрытия оценивают визуально по наличию нарушения целостности и путем определения адгезии для плит видов ППФГЛК и ППФРЛК по 8.7 и прочности сцепления декоративной крошки с плитой-основой для плит вида ППФДК по 8.8.

8.7 Адгезию лакокрасочного покрытия для плит видов ППФГЛК и ППФРЛК определяют методом решетчатых надрезов по ГОСТ 15140-78 (раздел 2) со следующим дополнением.

От плиты, отобранной по 7.1.5, выпиливают три образца размерами 60х100 мм: два образца подвергают испытаниям, один образец - контрольный. Допускается выпиливать образцы других размеров в зависимости от оснащенности испытательной лаборатории.

По просьбе потребителя изготовитель определяет адгезию лакокрасочного покрытия методом параллельных надрезов по ГОСТ 15140-78 (раздел 4).

8.8 Определение прочности сцепления декоративной крошки с плитой-основой

8.8.1 Средства испытаний

Аппаратура, материалы, инструменты, металлические диски по ГОСТ 28574-2014, раздел 5, пункты 5.4, 5.5.

Морозильная камера, набор кассет по ГОСТ 8747-88 (подраздел 12.2).

Сушильный шкаф с перфорированными полками, обеспечивающий поддержание температуры (110±5)°С.

Емкость для воды.

8.8.2 Образцы для испытания

Для проведения испытаний при каждом из условий, приведенных в 8.8.3, выпиливают по два образца из каждой плиты, отобранной для контроля по 7.1.5.

При каждом условии испытывают шесть образцов.

Образцы размерами 100х100 мм выпиливают на расстоянии не менее 100 мм от кромок плиты и друг от друга. Допускается выпиливать образцы других размеров в зависимости от типа захватного устройства испытательной машины.

8.8.3 Подготовка к испытанию

Перед испытанием образцы выдерживают при одном из следующих условий:

А - 24 ч в помещении с температурой воздуха (20±2)°С и относительной влажностью (55±5)%;

Б - 5 ч при температуре (105±5)°С, затем охлаждают в помещении до температуры (20±2)°С (для плит, изготовленных с применением для нанесения декоративной крошки клеящего состава, содержащего эпоксидную смолу);

В - 48 ч в воде с температурой (20±5)°С, затем 150 циклов переменного замораживания и оттаивания. Один цикл замораживания и оттаивания включает в себя: замораживание не менее 4 ч при температуре не выше минус 15°С; оттаивание не менее 4 ч в воде при температуре не ниже 10°С.

После выдержки в условиях А, Б или В к поверхности образцов приклеивают металлические диски. Излишки клея удаляют до его затвердения.

8.8.4 Проведение испытания

Образец закрепляют в машине для испытания. Металлические диски, приклеенные к образцам, соединяют шарнирно с захватным устройством машины.

Нагрузку на образец увеличивают равномерно со скоростью не более 1 МПа/с.

Значение силы, при которой произошел отрыв диска, определяют по шкале динамометра. Определяют площадь отрыва.

Примечание - При отрыве диска по клею испытание необходимо повторить, используя другой клеящий состав с более высокой адгезией к защитно-декоративному покрытию и металлическому диску.

8.8.5 Обработка результатов

Прочность сцепления декоративной крошки с плитой-основой R, МПа, вычисляют по формуле

![]() , (4)

, (4)

где F - значение силы, при которой произошел отрыв диска от образца, Н;

А - площадь отрыва, см.

За результат испытания принимают среднее арифметическое значение результатов шести определений, округленное до первого десятичного знака.

8.9 Условную светостойкость защитно-декоративного покрытия определяют по ГОСТ 21903 (метод 2) со следующим дополнением.

8.9.1 От плиты, отобранной по 7.1.5, выпиливают три образца размерами 100х50 мм: два образца подвергают испытаниям, один образец - контрольный.

Допускается выпиливать образцы других размеров в зависимости от оснащенности испытательной лаборатории.

8.9.2 Перед испытанием образцы выдерживают в течение 24 ч в помещении с температурой воздуха (20±2)°С и относительной влажностью (55±5)% в условиях, исключающих попадание на них света.

8.9.3 Проведение испытания - по ГОСТ 21903-76 (пункты 3.2-3.8).

8.9.4 Оценка результатов - по ГОСТ 21903-76 (пункт 3.9).

8.10 Стойкость защитно-декоративного покрытия к статическому воздействию воды и агрессивных жидкостей определяют по ГОСТ 9.403-80 (раздел 2) со следующими изменениями.

8.10.1 В качестве агрессивных жидкостей используют раствор серной кислоты с массовой долей вещества 0,5%, раствор гидроксида натрия с массовой долей вещества 5%, раствор "Морская соль" с массовой долей вещества 3%.

8.10.2 От плиты, отобранной по 7.1.5, для испытания каждым видом жидкости выпиливают три образца размерами 90х90 мм: два образца подвергают испытаниям, один образец - контрольный.

Допускается выпиливать образцы других размеров в зависимости от оснащенности испытательной лаборатории.

8.10.3 Перед испытанием образцы выдерживают в течение 24 ч в помещении с температурой воздуха (20±2)°С и относительной влажностью (55±5)%.

8.10.4 Температура воды и раствора агрессивной жидкости должна быть (20±2)°С.

Время выдержки образцов в воде - 48 ч, в растворе агрессивной жидкости - 24 ч.

8.10.5 Проведение испытания - по ГОСТ 9.403-80 (пункты 2.4.2-2.4.9).

8.10.6 Изменение защитных и декоративных свойств лакокрасочного покрытия оценивают по ГОСТ Р 9.414.

Декоративные свойства покрытия плит вида ППФДК оценивают по изменению цвета, защитные - по следующим видам разрушения покрытия: растрескивание, отслаивание, растворение по ГОСТ Р 9.414.

8.11 Стойкость защитно-декоративного покрытия плит к воздействию климатических факторов определяют по ГОСТ 9.401 (метод 6) со следующими изменениями.

8.11.1 Для испытаний от плиты, отобранной по 7.1.5, выпиливают четыре образца размерами 150х70 мм: три образца подвергают испытаниям, один образец - контрольный.

8.11.2 Число циклов воздействия климатических факторов на образцы должно быть не менее 90.

8.11.3 Изменение защитных и декоративных свойств лакокрасочного покрытия оценивают по ГОСТ Р 9.414.

Декоративные свойства покрытия плит вида ППФДК оценивают по изменению цвета, защитные - по следующим видам разрушения покрытия: растрескивание, отслаивание, выветривание по ГОСТ Р 9.414.

8.12 Определение прочности цветного покрытия на истирание

8.12.1 Сущность метода заключается в воздействии на цветное покрытие изделия нормированного количества песка.

8.12.2 Средства испытания

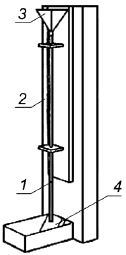

Устройство, состоящее из стеклянной трубки 1 длиной (1800±1) мм и внутренним диаметром (22±3) мм, прикрепленной к деревянному штативу 2, конусообразной воронки 3, наружный диаметр стержня которой должен быть меньше внутреннего диаметра трубки, и ящика 4 для установки образца и сбора песка (рисунок 2).

Песок для испытания цементов по ГОСТ 6139.

|

1 - стеклянная трубка; 2 - деревянный штатив; 3 - воронка; 4 - ящик для установки образца и сбора песка

Рисунок 2 - Устройство для определения прочности цветного покрытия на истирание

8.12.3 Подготовка к испытанию

От каждой отобранной для испытания по 7.1.5 окрашенной плиты вырезают по два образца размерами (200±5) мм подлине и не менее 150 мм по ширине плиты.

Допускается испытывать половинки образцов, оставшиеся после испытания плит на прочность при изгибе.

8.12.4 Проведение испытания

Испытуемый образец устанавливают в ящике под углом (45±1)° к трубке таким образом, чтобы расстояние от центра выходного отверстия трубки до образца было (20±3) мм.

В воронку, расположенную над трубкой, непрерывной струей насыпают (3,0±0,1) кг песка, который, проходя через стеклянную трубку, попадает на образец.

При определении стойкости цветного лакокрасочного покрытия к истиранию масса песка должна быть не менее 20,0 кг.

После испытания на образце не должна быть видна неокрашенная поверхность плиты.

8.13 Группу горючести плит определяют по ГОСТ 30244.

Для горючих плит определяют:

- группу воспламеняемости по ГОСТ 30402;

- группу дымообразующей способности по ГОСТ 12.1.044-89 (пункт 2.14.2, подраздел 4.18);

- группу токсичности по ГОСТ 12.1.044-80* (пункт 2.16.2, подраздел 4.20).

________________

* Вероятно, ошибка оригинала. Следует читать ГОСТ 12.1.044-89. - .

8.14 Удельную эффективную активность естественных радионуклидов плит определяют по ГОСТ 30108.

8.15 Материалы, применяемые для изготовления плит, испытывают в соответствии с требованиями стандартов или технических условий на эти материалы.

Методы испытаний должны быть указаны в технологической документации предприятия - изготовителя плит.

9 Транспортирование и хранение

9.1 Транспортирование и хранение плит - по ГОСТ 18124 со следующими дополнениями.

9.1.1 При транспортировании и хранении плиты должны быть уложены в стопы в горизонтальном положении и закреплены способом, исключающим их смещение. Число плит в стопе - согласно конструкторской документации, разработанной и утвержденной предприятием-изготовителем.

9.1.2 Стопы плит должны быть сформированы в транспортные пакеты в соответствии с требованиями ГОСТ 24597 и конструкторской документации, разработанной и утвержденной предприятием-изготовителем.

9.1.3 При погрузке плит в железнодорожные вагоны и автомобильный транспорт или при их выгрузке следует применять два петлевых стропа или траверсу с гибкими ветвями.

Грузозахватные устройства должны иметь защитные приспособления, исключающие возможность повреждения плит.

9.1.4 Плиты допускается транспортировать стопами в непакетированном виде автомобильным транспортом. Стопы плит должны быть закреплены способом, исключающим их смещение.

Кромки непакетированных плит при погрузке или разгрузке должны быть защищены уголками из досок.

9.1.5 Хранение плит с защитно-декоративным покрытием следует осуществлять на горизонтальных площадках, защищенных от атмосферных осадков и прямых солнечных лучей.

При хранении в непакетированном виде стопы плит должны находиться на поддонах (подкладках).

Транспортные пакеты и непакетированные стопы плит с защитно-декоративным покрытием при хранении устанавливать в штабели друг на друга не допускается.

10 Указания по применению

10.1 При применении плит следует руководствоваться проектной документацией, утвержденной в установленном порядке.

10.2 Не допускается применение плит в условиях механических и динамических нагрузок (кроме ветровой нагрузки).

10.3 При работе с плитами не допускаются сбрасывание их с любой высоты, удары по плитам, трение друг о друга плит с защитно-декоративным покрытием.

10.4 Установку крепежных элементов на плитах необходимо проводить в заранее рассверливаемые отверстия. Пробивать в плитах отверстия не допускается.

10.5 Изготовитель должен предоставлять потребителю инструкцию по хранению, способам и средствам обращения с плитами при их монтаже, эксплуатации и утилизации плит, с указаниями по применению средств индивидуальной защиты.

Для каждого вида плит в зависимости от вида покрытий и результатов санитарно-эпидемиологической оценки изготовитель указывает конкретные условия по применению, в том числе для плит, предназначенных для внутренней отделки помещений:

- предельную насыщенность вредных веществ, выделяющихся из плит;

- срок снижения миграции веществ в среды из материала до предельно-допустимой концентрации;

- температуру и влажность воздуха;

- кратность воздухообмена помещений.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие плит требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и указаний по применению.

Библиография

[1] | СанПиН 2.1.2.729-99 | Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности |

[2] | ГН 2.1.2/2.2.1.1009-00 | Перечень асбестоцементных материалов и конструкций, разрешенных к применению в строительстве |

УДК 691.1/7:006.354 |

| ОКС 91.100.40 | |

Ключевые слова: плиты фасадные хризотилцементные прессованные, основные параметры и размеры, технические требования, правила приемки, методы испытаний, защитно-декоративное покрытие | |||

Электронный текст документа

и сверен по:

, 2019