ГОСТ Р 59523-2021

Группа А57

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ ГЕРМЕТИЗИРУЮЩИЕ ОТВЕРЖДАЮЩИЕСЯ

Общие технические условия

Curing sealants for constructions. General specifications

ОКС 91.100.01

Дата введения 2021-11-01

Предисловие

1 РАЗРАБОТАН Ассоциацией производителей клеев и герметиков (АПКГ) при участии канд. тех. наук Хайруллина И.К., Обществом с ограниченной ответственностью Научно-производственной фирмой "Адгезив" (ООО НПФ "Адгезив"), Обществом с ограниченной ответственностью "Научно-производственное предприятие "Гепол" (ООО "НПП "Гепол"), Обществом с ограниченной ответственностью "Русские Технические Аэрозоли" (ООО "РУСТА"), Закрытым акционерным обществом "Контроль качества" (ЗАО "Контроль качества")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2021 г. N 427-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международного и европейских региональных стандартов:

ИСО 11600:2002* "Строительство зданий. Материалы для стыков. Классификация и требования" (ISO 11600:2002 "Building construction - Jointing products - Classification and requirements for sealants", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

ИСО 7389:2002 "Строительство зданий. Материалы для стыков. Определение упругого восстановления" (ISO 7389:2002 "Building construction - Jointing products - Determination of elastic recovery of sealants", NEQ);

ИСО 7390:2002 "Строительство зданий. Материалы для стыков. Определение сопротивления текучести" (ISO 7390:2002 "Building construction - Jointing products - Determination of resistance to fiow* of sealants", NEQ);

________________

* Текст документа соответствует оригиналу. - .

ИСО 8339:2005 "Строительство зданий. Герметики. Определение характеристик при растяжении" (ISO 8339:1984 "Building construction - Sealants - Determination of tensile properties", NEQ);

ИСО 8340:2005 "Строительство зданий. Герметики. Определение механических свойств при постоянном растяжении" (ISO 8340:1984 "Building construction - Sealants - Determination of tensile properties at maintained extension", NEQ);

ИСО 9046:2001 "Строительство зданий. Герметики. Определение адгезионно-когезионных свойств при постоянной температуре" (ISO 9046:2001 "Building construction - Sealants - Determination of adhesion/cohesion properties at constant temperature", NEQ);

ИСО 9047:2001 "Строительство зданий. Герметики. Определение адгезионно-когезионных свойств при различных температурах" (ISO 9047:2001 "Building construction - Sealants - Determination of adhesion/cohesion properties at variable temperatures", NEQ);

ИСО 10590:2005 "Строительство зданий. Герметики. Определение адгезионно-когезионных свойств при постоянном удлинении после выдержки в воде" (ISO 10590:2005 "Building construction - Sealants - Determination of adhesion/cohesion properties at maintained extension after immersion in water", NEQ);

ИСО 10591:2005 "Строительство зданий. Герметики. Определение адгезионно-когезионных свойств после выдержки в воде" (ISO 10591:2005 "Building construction - Sealants - Determination of adhesion/cohesion properties after immersion in water", NEQ);

ИСО 10563:2005 "Строительство зданий. Герметики. Определение изменения массы и объема" (ISO 10563:2005 "Building construction - Sealants - Determination of change in mass and volume", NEQ);

АСТМ C719-93 (2010) "Метод определения адгезионно-когезионных свойств эластомерных герметиков для стыков при циклическом движении" (ASTM C719-93 (2010) "Standard Test Method for Adhesion and Cohesion of Elastomeric Joint Sealants Under Cyclic Movement (Hockman Cycle", NEQ);

ACTM C1442 (2014) Стандарт для проведения испытаний герметиков с использованием аппарата искусственной погоды (ASTM C1442 (2014) "Standard Practice for Conducting Tests on Sealants Using artificial weathering Apparatus", NEQ).

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2022 год, введенная в действие с 09.01.2022

Поправка внесена изготовителем базы данных

Введение

Национальный стандарт разработан в развитие требований федеральных законов [1], [2], [3].

Настоящий стандарт общих технических условий разработан на основе межгосударственных и национальных стандартов Российской Федерации, отраслевых стандартов, технических условий, определяющих требования и методы испытаний отверждающихся герметизирующих материалов для стыков и швов наружных ограждающих конструкций жилых, общественных и производственных зданий и сооружений с целью их защиты от проникания влаги и воздуха.

Настоящий стандарт учитывает положительный опыт международных и европейских стандартов в области классификации герметиков по величине допустимой деформации и модулю при 100%-ном растяжении, характеризующих способность герметиков воспринимать деформации сжатия-растяжения в стыках в условиях эксплуатации без нарушения герметичности.

Смысл приведенной классификации состоит в том, чтобы сделать основную информацию о герметиках легко понятной для потребителя и не противоречащей принятой международной классификации герметиков для строительства.

Включение в настоящий стандарт расширенной номенклатуры показателей герметиков, норм к ним, а также методов испытаний эксплуатационных свойств на образцах-фрагментах швов, отсутствующих в национальных стандартах на отверждающиеся герметики и в то же время учитывающих зарубежный опыт в области испытаний подобного вида материалов, повысит качество отечественных герметизирующих материалов и их конкурентоспособность на мировом рынке.

Целью разработки настоящего стандарта является обеспечение надежности и долговечности герметизирующих материалов для строительства и в результате обеспечение безопасности и комфортности эксплуатируемых зданий и сооружений.

1 Область применения

Настоящий стандарт распространяется на отверждающиеся герметизирующие материалы (далее герметики, герметик) строительного назначения, применяемые для стыков и швов наружных ограждающих конструкций жилых, общественных и производственных зданий и сооружений с целью их защиты от проникания влаги и воздуха.

Стандарт распространяется на общестроительные упругие герметики типа F.

Настоящий стандарт устанавливает общие технические требования к герметикам, классификацию, требования к сырью и материалам, комплектности, упаковке, маркировке, требования безопасности, правила приемки, методы испытаний, требования по транспортированию и хранению, указания по применению.

Стандарт не распространяется на герметики для остекления типа G и общестроительные пластичные герметики типа F.

Настоящий стандарт предназначен для применения: производителями герметиков, проектными, строительными и ремонтно-монтажными организациями, испытательными центрами и лабораториями при оценке показателей качества, а также для подтверждения соответствия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.579 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 3134 Уайт-спирит. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 16350 Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 23683 Парафины нефтяные твердые. Технические условия

ГОСТ 23750 Аппараты искусственной погоды на ксеноновых излучателях. Общие технические условия

ГОСТ 26589 Мастики кровельные и гидроизоляционные. Методы испытаний

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32317 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод испытания на старение под воздействием искусственных климатических факторов: УФ-излучения, повышенной температуры и воды

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 58277 Смеси сухие строительные на цементном вяжущем. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 герметик: Пастообразный или вязкотекучий материал, как правило, на основе полимеров, который при нанесении в стык герметизируют и изолируют его от проникания влаги и воздуха.

3.2 отверждающийся герметик: Герметик, который после нанесения переходит из пастообразного или вязкотекучего состояния в резиноподобный материал в результате необратимых процессов.

3.3 многокомпонентный герметик: Герметик, поставляемый в виде составных частей (двух и более), комплектно, в удобной таре и расфасовке.

3.4 однокомпонентный герметик: Герметик, поставляемый в готовом к употреблению виде.

3.5 жизнеспособность: Период времени после смешивания компонентов многокомпонентного герметика, в течение которого герметик обладает способностью наноситься в стык.

3.6 время образования поверхностной пленки: Время, по истечении которого на поверхности герметика образуется пленка.

3.7 скорость отверждения герметика: Толщина отвержденного за единицу времени слоя герметика.

3.8 упругое (эластическое) восстановление: Свойство герметика восстанавливать первоначальную форму и размеры полностью или частично после снятия нагрузки.

3.9 сопротивление текучести: Способность герметика противодействовать стеканию с вертикальной поверхности под действием собственной массы.

3.10 допустимая деформация: Величина деформации при растяжении-сжатии, которую может воспринимать герметик в стыках строительных конструкций при эксплуатации без нарушения герметичности (сплошности) шва.

3.11 сплошность шва: Отсутствие трещин и каверн в шве герметика при сохранении сцепления со стыкуемыми поверхностями.

3.12 срок хранения (гарантийный): Период времени после изготовления, в течение которого хранящийся в рекомендованных производителем условиях герметик может быть использован с сохранением заявленных показателей.

3.13 модуль при 100%-ном растяжении: Напряжение при растяжении образца-шва герметика на 100% от первоначальной ширины шва.

3.14 низкомодульный герметик: Герметик с модулем при 100%-ном растяжении при температуре 23°С не более 0,4 Н/мм (МПа) и при температуре минус 20°С не более 0,6 Н/мм

(МПа).

3.15 высокомодульный герметик: Герметик с модулем при 100%-ном растяжении при температуре 23°С более 0,4 Н/мм (МПа) и при температуре минус 20°С более 0,6 Н/мм

(МПа).

3.16 технологические показатели: Технические показатели герметика в состоянии поставки, обеспечивающие возможность его качественного нанесения при определенных условиях применения.

3.17 эксплуатационные показатели: Технические показатели, обеспечивающие работоспособность герметика в конструкции при определенных условиях эксплуатации.

4 Cокращения

В настоящем стандарте применены следующие сокращения:

АИП - аппарат искусственной погоды;

ОТК - отдел технического контроля;

ПАВ - поверхностно-активные вещества;

УФ - ультрафиолетовое излучение.

5 Классификация и условное обозначение

5.1 Герметики по настоящему стандарту классифицируют по следующим основным признакам:

- типу;

- классам;

- подклассам;

- упругим свойствам.

5.1.1 По типу:

- тип F - герметики общестроительного назначения (для стыков наружных стеновых панелей, стыков при устройстве кровель, для стыков большеразмерных элементов фасадов зданий с теплоизоляционным слоем, для монтажных швов оконных блоков и пр.).

5.1.2 По классам герметики типа F подразделяют в соответствии с их способностью воспринимать деформации в стыках строительных конструкций, возникающих при эксплуатации в результате усадочных и осадочных процессов, различных температурно-влажностных, климатических и механических воздействий, в соответствии с таблицей 1.

Таблица 1 - Классы герметиков типа F по способности к деформации в стыках

Класс герметика | Амплитуда испытания, % | Способность к перемещению, % |

25 | ±25 | 25 |

20 | ±20 | 20 |

12,5 | ±12,5 | 12,5 |

7,5 | ±7,5 | 7,5 |

5.1.3 По подклассам герметики типа F классов 25 и 20 подразделяют в зависимости от модуля при 100%-ном растяжении в соответствии с таблицей 2.

Таблица 2 - Подклассы герметиков по модулю при 100%-ном растяжении для классов 25 и 20

Подкласс герметика | Температура испытаний | Модуль при 100%-ном растяжении, Н/мм |

(LM) низкомодульные | 23°С |

|

минус 20°С |

| |

(HM) высокомодульные | 23°С | >0,4 |

минус 20°С | >0,6 |

Герметики типа F класса 12,5 подразделяют на подклассы в зависимости от значения их упругого восстановления в соответствии с таблицей 3.

Таблица 3 - Подклассы герметиков класса 12,5 по упругому восстановлению

Подкласс герметика | Упругое восстановление, % |

E (упругий) | >40; |

P (пластичный) | <40. |

5.1.4 По упругим свойствам герметики типа F делятся на:

- упругие - герметики классов 20, 25 и 12,5 E;

- пластичные - герметики классов 12,5 P и 7,5 P.

Настоящий стандарт распространяется только на упругие герметики.

5.2 В условное обозначение герметика типа F должны входить последовательно расположенные буквы и цифры:

- буквы для обозначения типа;

- цифры, определяющие класс;

- буквы, определяющие подкласс;

- обозначение стандарта или технических условий на герметики конкретного типа.

Дополнительно могут быть указаны материалы основания, использованные в испытаниях со следующими сокращениями: бетон (Б), стекло (C), анодированный алюминий (А), праймер (п).

Примеры условных обозначений:

- герметик общестроительного назначения типа F, имеющего способность к деформациям на 25% и модуль при 100%-ном растяжении не более 0,4 Н/мм (МПа):

Герметик F - 25LМ ГОСТ Р 59523-2021;

- герметик общестроительного назначения типа F, имеющего способность к деформациям на 25% и модуль при 100%-ном растяжении более 0,4 Н/мм (МПа) и испытанный на бетоне, обработанном праймером (п):

Герметик F - 25HМ - Бп ГОСТ Р 59523-2021.

Выбор герметика осуществляют на этапе проектирования применительно к конструктивным решениям стыков и определенному климату строительства на основании данных предпроектных изысканий.

6 Общие технические требования

6.1 Общие требования

6.1.1 В случае противоречий требований настоящего стандарта требованиям стандартов, указанных в нормативных ссылках, приоритетными являются требования настоящего стандарта.

6.1.2 Герметики должны соответствовать требованиям настоящего стандарта и стандартов или технических условий на герметики конкретных марок и изготавливаться по технологическим регламентам предприятия-изготовителя, утвержденным в установленном порядке.

6.1.3 В технически обоснованных случаях в стандартах или технических условиях на герметики конкретных марок могут быть установлены и другие требования, не предусмотренные настоящим стандартом.

6.2 Требования к технологическим и эксплуатационным показателям

6.2.1 По технологическим показателям герметики должны соответствовать требованиям, приведенным в таблице 4.

Таблица 4 - Требования к технологическим показателям герметика

Наименование показателя | Значения показателя для класса | Метод | |||||

25LM | 25HM | 20LM | 20HM | 12,5 E | испытания | ||

1 | Внешний вид | Однородная по цвету пластичная масса, без видимых включений | По 9.2 | ||||

2 | Жизнеспособность*, ч, в пределах | 2-24 | 2-24 | - | По 9.3 | ||

3 | Время образования поверхностной пленки, ч, не более** | 3 | 3 | 4 | По 9.4 | ||

4 | Скорость отверждения, мм/24 ч, не менее** | 1,0 | 1,0 | - | По 9.5 | ||

5 | Сопротивление текучести, мм, не более | 2,0 | 2,0 | 2,0 | По 9.6 | ||

* Для двух и более компонентных герметиков. ** Для однокомпонентных герметиков. | |||||||

6.2.2 По эксплуатационным показателям герметики должны соответствовать требованиям, приведенным в таблице 5.

Таблица 5 - Требования к эксплуатационным показателям герметика

Наименование показателя | Значения показателя для класса | Метод | |||||

25LM | 25HM | 20LM | 20HM | 12,5 E | испытания | ||

1 | Модуль при 100%-ном растяжении, Н/мм | По 9.7 | |||||

- 23°С |

| >0,4 |

| >0,4 | - | ||

- минус 20°С |

| >0,6 |

| >0,6 | - | ||

2 | Условная прочность при растяжении, Н/мм | 0,2 | 0,2 | 0,1 | По 9.7 | ||

3 | Относительное удлинение при разрыве, %, не менее | 150 | 150 | 150 | По 9.7 | ||

4 | Упругое восстановление, %, не менее | 70 | 60 | 40 | По 9.8 | ||

5 | Изменение объема при отверждении, %, не более | 10 | 10 | 10 (25)* | По 9.9 | ||

6 | Гибкость на брусе с закруглением радиусом 10 мм при температуре минус 30°С** | отсутствие трещин | По 9.10 | ||||

7 | Сохранение адгезионно-когезионных свойств в условиях длительного растяжения при температуре минус 30°С** | без разрыва | По 9.11 | ||||

8 | Сохранение адгезионно-когезионных свойств после выдержки в воде | без разрыва | По 9.12 | ||||

9 | Допустимая деформация при растяжении-сжатии |

|

|

| По 9.13 | ||

10 | Стойкость к УФ-облучению в течение 250 ч | отсутствие трещин при температуре минус 30°С | По 9.14 | ||||

11 | Теплостойкость при 70°С*** в течение 21 сут | отсутствие трещин и меления при температуре минус 30°С | По 9.15 | ||||

* Для дисперсионных систем на акрилатной основе. ** Минус 30°С для районов со среднесуточной температурой в январе от минус 15°С до минус 33°С, минус 40°С - для районов со среднесуточной температурой в январе от минус 30°С до минус 50°С. Для других климатических районов эксплуатации в соответствии с ГОСТ 16350 может быть установлена другая отрицательная температура испытаний. *** В зависимости от условий эксплуатации может быть установлена другая температура испытаний. | |||||||

6.3 Требования к сырью и материалам

Сырье и материалы, применяемые для изготовления герметика, должны соответствовать требованиям нормативных документов и использоваться при наличии паспортов качества и паспортов безопасности.

6.4 Требования к комплектности

Многокомпонентные герметики поставляют в комплекте, соотношение смешивания компонентов указывают в указаниях по применению (на этикетке одного из компонентов).

6.5 Требования к маркировке

6.5.1 Потребительская маркировка должна соответствовать ([4], статья 10).

6.5.2 Маркировка герметика проводится на ярлыке, этикетке или потребительской таре и должна содержать:

- наименование и/или товарный знак предприятия-изготовителя;

- юридический адрес изготовителя и/или продавца;

- наименование (марка) герметика;

- условное обозначение герметика по настоящему стандарту или техническим условиям, по которым изготавливается герметик;

- номер партии;

- дату изготовления (месяц, год), срок хранения и/или дату окончания срока хранения;

- правила и условия безопасного хранения и/или транспортирования продукции, безопасного и/или эффективного использования, утилизации;

- информацию о подтверждении соответствия (знаке соответствия) при наличии;

- область применения c указанием температур эксплуатации;

- массу нетто, кг; объем или количество единиц продукции;

- комплектность;

- инструкцию по применению.

6.5.3 Отклонение массы нетто не должно превышать указанного в ГОСТ 8.579.

6.5.4 Маркировка транспортной тары должна соответствовать ГОСТ 14192. Если герметик представляет опасность, то маркировку проводят по ГОСТ 19433.

6.5.5 Маркировка герметика, предназначенного для поставки на экспорт, должна соответствовать требованиям контракта (договора) на поставку.

6.6 Требования к упаковке

6.6.1 Упаковка герметика должна обеспечивать сохранность и качество продукции в течение всего срока хранения в условиях, указанных производителем в стандартах или технических условиях на герметики конкретных марок.

6.6.2 Упаковка герметика, предназначенного для поставки на экспорт, должна соответствовать требованиям контракта (договора) на поставку.

7 Требования безопасности и охраны окружающей среды

7.1 Общие требования безопасности

7.1.1 При производстве и применении герметика должны соблюдаться правила пожарной безопасности, промышленной санитарии по ГОСТ 12.1.004.

7.1.2 Пожаро-взрывоопасные и токсичные свойства герметика должны быть указаны в паспорте безопасности на герметик.

7.1.3 Герметик должен применяться в соответствии с указаниями (инструкцией) по применению, включающей раздел по технике безопасности.

7.1.4 При работе с герметиком необходимо применять индивидуальные средства защиты в соответствии с типовыми отраслевыми нормами.

7.1.5 Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

7.2 Требования экологической безопасности

7.2.1 Герметик при соблюдении режимов изготовления, хранения и эксплуатации не должен выделять вредные продукты в концентрациях, превышающих гигиенические показатели по ГОСТ 12.1.007, и загрязнять окружающую среду.

7.2.2 Экологическая безопасность герметика обеспечивается применяемыми материалами и выполнением требований по 7.1.

7.2.3 При производстве герметика должен быть предусмотрен комплекс природоохранных мероприятий, а также мероприятий по выполнению [5] и [6].

7.2.4 Отходы отвержденного герметика, образующиеся в процессе проведения испытаний, должны быть собраны и утилизированы как строительный мусор. Неотвержденный герметик должен быть собран в специальные емкости и направлен на уничтожение в соответствии с [7].

7.2.5 Дополнительные экологические требования при необходимости должны быть изложены в стандартах или технических условиях на герметики конкретных марок.

8 Правила приемки

8.1 Общие требования

8.1.1 Правила приемки герметика должны соответствовать ГОСТ 15.309 и требованиям настоящего стандарта, а также требованиям стандартов и технических условий на герметики конкретных марок.

8.1.2 Герметик предъявляют к приемке партиями. За партию принимают количество герметика одной марки, имеющего одинаковые состав и свойства, изготовленного по одному технологическому регламенту в течение смены, суток или многосуточного технологического процесса, устанавливаемого в стандартах или технических условиях на герметики конкретных марок.

8.1.3 Для проверки соответствия качества герметика требованиям настоящего стандарта отбирают пробы не менее чем от трех тарных мест каждой партии. Отбор проб для каждой марки герметика выполняют в соответствии с требованиями, установленными в стандартах или технических условиях на герметики конкретных марок. Допускается отбирать пробы в процессе фасовки герметика.

8.1.4 Каждая партия герметика, поставляемая в один адрес, должна иметь документ о качестве с указанием:

- наименования предприятия-изготовителя и его адреса;

- наименования (марки) герметика;

- условного обозначения герметика по настоящему стандарту или техническим условиям, по которым изготавливается герметик;

- номера партии;

- даты изготовления (месяц, год);

- срока хранения или даты окончания срока хранения;

- массы нетто, объема или количества единиц продукции;

- результатов приемо-сдаточных испытаний;

- информации о подтверждении соответствия (знаке соответствия) при наличии;

- штампа ОТК или подписи ответственного лица.

8.2 Категории испытаний

Для контроля качества и приемки изготовленной продукции устанавливают следующие категории испытаний:

- приемо-сдаточные;

- периодические.

8.3 Приемо-сдаточные испытания

8.3.1 Приемо-сдаточные испытания по показателям 1, 3, 5 таблицы 4 проводят для каждой партии. Приемо-сдаточные испытания по показателям 2 и 4 таблицы 4 проводят при постановке на производство, при каждом изменении рецептуры и технологии производства, но не реже одного раза в три месяца.

8.3.2 При получении неудовлетворительных результатов приемо-сдаточных испытаний герметика по какому-либо показателю проводят повторное испытание по этому показателю на удвоенном количестве мест выборки от той же партии.

Результаты повторного испытания являются окончательными и распространяются на всю партию, при неудовлетворительных результатах партия приемке не подлежит.

8.4 Периодические испытания

8.4.1 На периодические испытания предъявляют партии герметика, выдержавшие приемо-сдаточные испытания.

8.4.2 Периодические испытания по эксплуатационным показателям 1-4 таблицы 5 проводят при постановке на производство, при каждом изменении рецептуры и технологии производства, но не реже одного раза в 12 месяцев.

8.4.3 Периодические испытания по эксплуатационным показателям 5-11 таблицы 5 проводят при постановке на производство, при каждом изменении рецептуры и технологии производства, но не реже одного раза в три года.

8.4.4 Периодичность испытаний может быть установлена для контролируемой партии продукции (которая может формироваться из отдельных партий, выдержавших приемо-сдаточные испытания). Настоящий критерий устанавливают по согласованию между изготовителем и заказчиком (потребителем).

8.4.5 Результаты периодических испытаний распространяются на все поставляемые партии герметика до проведения следующих периодических испытаний.

8.4.6 При получении неудовлетворительных результатов периодических испытаний герметика по какому-либо показателю проводят повторное испытание по этому показателю на удвоенном количестве мест выборки от той же партии. Результаты повторного испытания являются окончательными и распространяются на всю партию.

8.4.7 При неудовлетворительных результатах партия приемке не подлежит. После устранения причин несоответствия герметика и получения удовлетворительных результатов периодических испытаний в полном объеме на удвоенном количестве образцов приемку возобновляют.

8.4.8 При сертификационных, арбитражных испытаниях герметик испытывают на соответствие требованиям по всем или отдельным показателям таблиц 4 и 5 настоящего стандарта по условиям соответствующего договора, оформленного надлежащим образом.

9 Методы испытаний

9.1 Общие положения

9.1.1 Средства измерений, используемые при проведении испытаний, должны быть утвержденного типа и иметь действующие отметки о поверке. Испытательное оборудование, используемое при проведении испытаний, должно быть аттестовано в соответствии с ГОСТ Р 8.568.

9.1.2 Испытания проводят при температуре (23±2)°С и относительной влажности воздуха (50±5)% (стандартные условия).

Перед испытанием все используемые материалы выдерживают в стандартных условиях не менее 24 ч.

9.1.3 Герметик для изготовления образцов готовят в соответствии со стандартами или техническими условиями на герметики конкретных марок.

9.1.4 Определение эксплуатационных показателей 1-4 и 7-9 по таблице 5 выполняют на образцах-швах герметика.

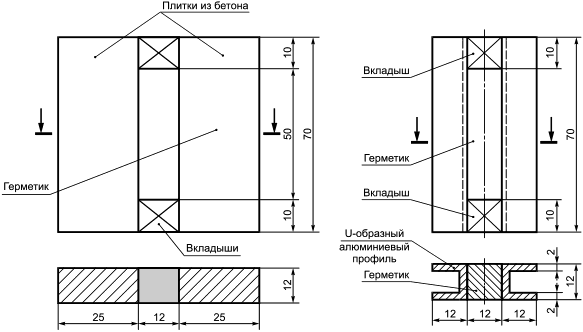

Образец-шов для испытаний (рисунок 1) состоит из двух пластин, между которыми расположен шов герметика длиной (50,0±0,5) мм, высотой (12,0±0,5) мм и шириной (толщиной) (12,0±0,5) мм. Указанная форма шва герметика достигается с помощью съемных вкладышей.

При изготовлении образцов-швов герметика используют:

- бетонные плитки размерами 7025

12 мм марки В20 по ГОСТ Р 58277;

- U-образные профили из неанодированного алюминиевого сплава размером поперечного сечения 1212

2 мм и длиной 70 мм для определения упругого восстановления (показатель 4, таблица 5);

- фторопластовые или другие вкладыши, не имеющие сцепления с герметиком.

Рабочие поверхности плиток/профилей, соприкасающиеся с герметиком, обезжиривают, протирая их тампоном, смоченным в ацетоне. На поверхностях не должно быть трещин и сколов.

При использовании грунтовок, если они требуются, необходимо выполнять рекомендации изготовителя герметика.

9.1.4.1 Подготовленные бетонные плитки/профили из неанодированного алюминиевого сплава и вкладыши собирают в соответствии с рисунком 1 на антиадгезионной подложке (фторопластовая или тефлоновая пленка). Образовавшееся пространство заполняют герметиком до верха, избегая образования воздушных пузырей. Излишки герметика срезают ножом.

Через определенное время, установленное в стандартах или технических условиях производителя, испытуемые образцы устанавливают на ребро, антиадгезионную подложку удаляют, чтобы обеспечить более полное отверждение герметика с нижней стороны. Боковые вкладыши не удаляют до полного отверждения герметика. Образцы, имеющие дефекты (отслаивание, трещины, раковины) испытанию не подлежат.

|

Рисунок 1 - Образец шва для испытаний

9.1.4.2 Для многокомпонентных герметиков допускается использование образца-шва для испытаний, форма, размеры и технология изготовления которого приведены в приложении А. Размеры шва герметика остаются без изменений 5012

12 мм.

9.1.5 Изготовленные образцы перед проведением испытаний отверждают при стандартных условиях в течение 28 сут.

Допускается отверждение образцов герметика в соответствии со стандартами или техническими условиями на герметики конкретных марок.

9.2 Определение внешнего вида

Внешний вид (цвет и однородность) определяют путем визуального осмотра тонкого слоя герметика толщиной 0,2-0,3 мм, нанесенного с помощью шпателя на стеклянную пластину размером 100100 см

. Герметик должен быть однотонным по цвету и не иметь видимых посторонних включений.

9.3 Определение жизнеспособности

9.3.1 Материалы и реактивы:

- пластина металлическая, стеклянная или пластмассовая 100100 мм

;

- ацетон по ГОСТ 2768 или уайт-спирит по ГОСТ 3134;

- шпатель металлический.

9.3.2 Проведение испытания

Испытание проводят при стандартных условиях. На поверхность пластины, предварительно обезжиренной растворителем, шпателем наносят герметик с периодичностью каждые 30 мин.

За результат испытания принимают промежуток времени от окончания перемешивания компонентов герметика до момента потери его способности размазываться по поверхности.

9.4 Определение времени образования поверхностной пленки

9.4.1 Оборудование и материалы:

- часы с секундной стрелкой;

- пластина из непористого материала размером 100100 мм;

- шпатель металлический;

- палочка стеклянная;

- ацетон по ГОСТ 2768 или уайт-спирит по ГОСТ 3134.

9.4.2 Проведение испытаний

Испытание проводят при стандартных условиях на одном образце. На поверхность пластины шпателем наносят герметик массой 10-20 г и фиксируют время нанесения .

Время образования поверхностной пленки определяют через каждые 5-10 мин касанием обезжиренной стеклянной палочки к поверхности герметика. Фиксируют время , когда на палочке не остается следов герметика.

Время образования поверхностной пленки , мин, вычисляют по формуле

![]() . (1)

. (1)

9.5 Определение скорости отверждения герметика

9.5.1 Оборудование и материалы:

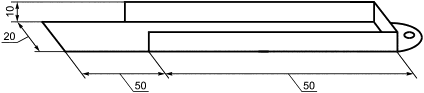

- пластина из фторопласта с наклонным пазом глубиной от 10 до 0 мм, длиной 100 мм;

- шпатель металлический;

- штангенциркуль по ГОСТ 166.

9.5.2 Проведение испытания

Герметик наносят в паз фторопластовой пластины по всей длине, излишки герметика убирают шпателем. Далее пластину с герметиком выдерживают в течение 24 ч при стандартных условиях. По истечении указанного времени образовавшийся слой отвердевшего герметика осторожно снимают вручную, начиная с тонкого конца. Отмечают глубину паза в месте, где появляются следы неотвержденного герметика.

За скорость отверждения герметика принимают толщину отвержденного слоя герметика в миллиметрах за 24 ч.

9.6 Определение сопротивления текучести

Сущность метода заключается в определении величины стекания неотвержденного герметика из вертикально расположенного лотка в течение определенного времени при стандартных условиях испытания.

9.6.1 Оборудование и материалы:

- лоток, изготовленный из листовой стали или алюминия (рисунок 2),

- шпатель металлический;

- штангенциркуль по ГОСТ 166;

- ацетон.

9.6.2 Проведение испытания

Испытания проводят при стандартных условиях на одном образце.

Сухой и чистый лоток, установленный в горизонтальном положении, заполняют герметиком с помощью шпателя с избытком так, чтобы не было включений воздуха, и шпателем убирают излишки герметика по уровню боковых стенок лотка.

Подготовленный таким образом лоток устанавливают в вертикальном положении и оставляют на 2 ч, после чего измеряют штангенциркулем длину оплыва герметика у нижнего края боковых стенок лотка.

Результат округляют до 1 мм. Если величина оплыва превышает норму, испытание следует повторить на удвоенном количестве образцов.

|

Рисунок 2 - Лоток для определения сопротивления текучести герметика

9.7 Определение условной прочности при растяжении, относительного удлинения при разрыве, модуля при 100%-ном растяжении

Сущность метода заключается в определении физико-механических показателей образца шва герметика при растяжении при заданных условиях испытания.

9.7.1 Оборудование и материалы:

- машина разрывная по ГОСТ 28840, снабженная криокамерой, обеспечивающей поддержание температуры при испытании минус (20±3)°С;

- линейка металлическая по ГОСТ 427;

- штангенциркуль по ГОСТ 166;

- шпатель металлический.

9.7.2 Подготовка к испытанию

Испытания проводят на образцах-швах герметика, изготовленных по 9.1.4.

Для испытаний готовят не менее шести образцов, из них не менее трех образцов для испытаний при стандартных условиях и не менее трех образцов - при отрицательной температуре. Режим отверждения образцов согласно 9.1.5.

9.7.3 Проведение испытания

Показатели условной прочности при растяжении, относительного удлинения при разрыве образца шва герметика определяют при стандартных условиях.

Модуль при 100%-ном растяжении определяют при стандартных условиях и при температуре минус (20±3)°С. Проводя испытания при температуре минус (20±3)°С, образцы до начала испытания предварительно выдерживают при этой температуре не менее 2 ч.

С помощью штангенциркуля и линейки измеряют с точностью до 0,5 мм ширину и высоту шва герметика. Образец помещают в зажимы разрывной машины и растягивают при заданной температуре и скорости (5,0±0,5) мм/мин до разрыва образца.

В ходе испытания определяют:

- максимальное усилие при растяжении образца;

- усилие при 100%-ном растяжении шва герметика;

- удлинение (высоту) шва герметика в момент разрыва;

- характер разрушения образца.

9.7.4 Обработка результатов испытаний

9.7.4.1 Условную прочность при растяжении , Н/мм

(МПа), вычисляют по формуле

![]() , (2)

, (2)

где - максимальное усилие при растяжении образца-шва герметика, Н;

- длина шва герметика, мм;

- ширина шва герметика, мм.

За результат испытания принимают среднее арифметическое значение, рассчитанное не менее чем из трех определений, абсолютное расхождение между которыми не должно превышать 20% или другое значение, принятое в стандартах или технических условиях на герметики конкретных марок.

9.7.4.2 Относительное удлинение при разрыве , %, вычисляют по формуле

![]() , (3)

, (3)

где - высота шва герметика до испытания, мм;

- высота шва герметика в момент разрыва, мм.

За результат испытания принимают среднее арифметическое значение, рассчитанное не менее чем из трех определений, абсолютное расхождение между которыми не должно превышать 20% или другое значение, принятое в стандартах или технических условиях на герметики конкретных марок.

Фиксируют характер разрыва образца путем визуального осмотра после извлечения его из зажимов разрывной машины:

- когезионный - разрушение по герметику;

- адгезионный - разрушение по границе герметик-бетон;

- смешанный - разрушение частично по герметику, частично по границе герметик-бетон.

9.7.4.3 Модуль при 100%-ном растяжении , Н/мм

(МПа), вычисляют по формуле

![]() , (4)

, (4)

где - усилие при увеличении высоты шва герметика в два раза;

- длина шва герметика, мм;

- ширина шва герметика, мм.

За результат испытания принимают среднее арифметическое значение, рассчитанное не менее чем из трех определений, абсолютное расхождение между которыми не должно превышать 20% или другое значение, принятое в стандартах или технических условиях на герметики конкретных марок.

9.8 Определение упругого восстановления герметика

Сущность метода заключается в определении восстановления высоты шва герметика после его растяжения на заданную величину при определенных условиях испытания.

9.8.1 Оборудование и материалы согласно 9.7.1 с дополнением:

- стеклянная пластина, обработанная тальком;

- подпорки размером 24 мм или 19,2 мм, необходимые для удержания образца в растянутом состоянии на 100% или 60%.

9.8.2 Подготовка к испытанию

Подготовка образцов к испытанию согласно 9.1.4, режим отверждения образцов согласно 9.1.5.

9.8.3 Проведение испытаний

Испытание проводят при стандартных условиях.

Для испытания готовят не менее трех образцов.

Перед испытанием на подготовленных образцах удаляют вкладыши, измеряют штангенциркулем высоту шва герметика на обоих концах каждого образца. После этого образцы помещают в зажимы разрывной машины и растягивают в зависимости от класса герметика на 100% для класса 25 или на 60% для классов 20 и 12,5 E от первоначальной высоты шва со скоростью (5,0±0,5) мм/мин. Замеряют высоту шва

после растяжения.

Для удержания образцов в растянутом состоянии с двух сторон устанавливают подпорки соответствующего размера. Выдерживают образцы герметика в растянутом состоянии в течение 24 ч. По истечении указанного времени подпорки удаляют и ставят образцы на стеклянную пластину, обработанную тальком. Через 1 ч измеряют высоту шва после упругого восстановления .

9.8.4 Обработка результатов

Упругое восстановление образца шва , %, рассчитывают по формуле

![]() , (5)

, (5)

где - упругое восстановление, %;

- высота шва в растянутом состоянии, мм;

- высота шва после восстановления, мм;

- первоначальная высота шва перед испытанием, мм.

За результат испытания принимают среднее арифметическое значение не менее трех определений, при этом среднее значение не должно отличаться от любого, вошедшего в расчет, более чем на 5%.

9.9 Определение изменения объема

Сущность метода заключается в определении изменения объема герметика при его отверждении.

9.9.1 Оборудование и материалы:

- три кольца из нержавеющей стали размером: наружный диаметр 34 мм, внутренний диаметр 30 мм, высота 10 мм. К каждому кольцу прикреплен крючок для проведения взвешивания в воде;

- термошкаф для поддержания температуры (70±2)°С;

- весы с точностью 0,01 г;

- гидростатические весы с точностью 0,01 г;

- сосуд для испытательной жидкости;

- испытательная жидкость, состоящая из воды с добавлением до 0,25% ПАВ с низким содержанием пены; в случае герметиков, чувствительных к воде - изооктана (2,2,4-триметилпентана) с температурой кипения 99°С и плотностью 0,7 г/мл;

- антиадгезионная подложка (фторопластовая пленка);

- шпатель металлический;

- штангенциркуль по ГОСТ 166.

9.9.2 Подготовка к испытанию

Для испытания необходимо взять три кольца.

Металлические кольца, взвешенные на воздухе (масса ) и в испытательной жидкости на гидростатических весах (масса

), помещают на антиадгезионную подложку. Кольца заподлицо заполняют герметиком без образования воздушных включений.

9.9.3 Проведение испытаний

Подготовленные образцы быстро снимают с подложки и взвешивают на воздухе (масса ) и в испытательной жидкости (масса

). Испытательные образцы в подвешенном состоянии выдерживают в течение 28 сут при стандартных условиях, затем 7 сут при температуре (70±2)°С и одни сутки при стандартных условиях. После этого образцы взвешивают на воздухе (масса

) и в испытательной жидкости (масса

).

9.9.4 Обработка результатов

Изменение объема , %, рассчитывают по формуле

![]() . (6)

. (6)

За результат испытания принимают среднее арифметическое значение изменения объема трех образцов.

9.10 Определение гибкости на брусе с закруглением радиусом 10 мм при температуре минус 30°С

Сущность метода заключается в определении состояния поверхности пленки герметика при изгибании ее при отрицательной температуре. Показатель характеризует работоспособность герметика в условиях отрицательных температур.

9.10.1 Оборудование и материалы:

- пластина фторопластовая или металлическая, обработанная антиадгезионным составом (парафин по ГОСТ 23683 или иной состав, не влияющий на свойства герметика) размером 155105 мм;

- шаблон из стали или другого непористого материала с внутренними размерами 150100 мм и высотой бортиков изнутри (3,0±0,1) мм;

- шпатель металлический;

- брус испытательный из твердой древесины, имеющий с одной стороны закругление радиусом 10 мм;

- холодильник, обеспечивающий температуру минус (30±3)°С.

9.10.2 Подготовка к испытанию

На поверхность фторопластовой или металлической пластины устанавливают шаблон и внутреннюю поверхность с помощью шпателя заподлицо заполняют герметиком без образования воздушных включений. После отверждения герметика согласно 9.1.5 шаблон с образца удаляют, аккуратно подрезают пленку герметика вдоль бортиков шаблона.

9.10.3 Проведение испытаний

Гибкость определяют по ГОСТ 26589 на образцах размером 20150 мм, вырезанных из пленки, приготовленной по 9.10.2. Количество образцов для испытаний не менее трех.

Образцы считают выдержавшими испытание, если на поверхности пленки герметика на всех образцах не обнаружено трещин.

9.11 Определение адгезионно-когезионных свойств в условиях длительного растяжения

Сущность метода заключается в определении способности герметика сохранять сплошность шва при длительном приложении усилия растяжения на определенную величину при определенной температуре.

9.11.1 Оборудование и материалы:

- машина разрывная по ГОСТ 28840, снабженная криокамерой, обеспечивающей поддержание температуры при испытании минус (30±3)°С;

- морозильная камера, обеспечивающая поддержание температуры минус (30±3)°С,

- линейка металлическая по ГОСТ 427;

- штангенциркуль по ГОСТ 166;

- шпатель металлический;

- подпорки размером 24 мм или 19,2 мм, необходимые для удержания образца в растянутом состоянии на 100% или 60%.

9.11.2 Подготовка к испытанию

Испытания проводят на образцах-швах герметика при температурах (23±2)°С и минус (30±3)°С.

Для испытаний готовят шесть образцов, по три образца для каждой из указанных температур. Изготовление образцов для испытаний и режим их отверждения согласно 9.1.4 и 9.1.5.

9.11.3 Проведение испытаний

Проводя испытания при температуре минус (30±3)°С, образцы предварительно выдерживают при этой температуре в течение 2-3 ч.

Удаляют с боков вкладыши и устанавливают в зажимы разрывной машины. Растягивают образцы со скоростью (5,0±0,5) мм/мин на величину деформации, равной 100% для класса 25 и 60% для классов 20 и 12,5 E от начальной ширины шва герметика. Не вынимая образец из разрывной машины, устанавливают подпорки соответствующего размера.

Далее три образца в растянутом состоянии выдерживают в течение 24 ч в стандартных условиях, а три образца оставляют в криокамере разрывной машины или в течение 30 с переносят в морозильную камеру с температурой минус (30±3)°С и выдерживают в течение 24 ч.

9.11.4 Обработка результатов испытаний

Через 24 ч, не вынимая подпорки, визуально отмечают наличие или отсутствие каких-либо дефектов на шве герметика или отслоений герметика от подложек.

При проведении испытаний при температуре минус (30±3)°С состояние образцов фиксируют после извлечения из морозильной камеры и выдержки их в нормальных условиях в течение 2-3 ч.

На образцах не должно быть каких-либо изменений. Допускается наличие трещин на поверхности шва герметика глубиной не более 2 мм и отслоений от стыкуемых поверхностей по периметру шва, не превышающих 2 мм.

9.12 Определение адгезионно-когезионных свойств после выдержки в воде

Сущность метода заключается в оценке сплошности шва при растяжении образца герметика после выдержки в воде в течение 4 сут.

9.12.1 Оборудование и материалы:

- машина разрывная по ГОСТ 28840;

- линейка металлическая по ГОСТ 427;

- штангенциркуль по ГОСТ 166;

- шпатель металлический;

- подпорки размером 24 мм или 19,2 мм, необходимые для удержания образца в растянутом состоянии на 100% или 60%;

- сосуд для воды, имеющий внутри сетчатую подставку.

9.12.2 Подготовка к испытанию

Для испытания готовят шесть образцов: три контрольных и три испытуемых. Изготовление образцов и режим их отверждения согласно 9.1.4 и 9.1.5.

9.12.3 Проведение испытаний

Отвержденные образцы перед испытанием выдерживают в стандартных условиях в течение 24 ч. Затем с испытуемых образцов удаляют с торцов вкладыши и помещают в сосуд с дистиллированной водой таким образом, чтобы высота столба воды над ними была не менее 50 мм. Образцы выдерживают в воде в течение 4 сут при температуре (23±2)°С и 1 сут на воздухе при стандартных условиях. Контрольные образцы хранят при стандартных условиях.

Далее каждый испытуемый и контрольный образец помещают в зажимы разрывной машины и при температуре (23±2)°С растягивают со скоростью (5,0±0,5) мм/мин на 100% для класса 25 и на 60% для классов 20 и 12,5 E от начальной ширины шва. Не вынимая образец из разрывной машины, устанавливают подпорки соответствующего размера, далее вынимают из машины и оставляют в растянутом состоянии на 24 ч в стандартных условиях.

Не вынимая подпорок, визуально отмечают наличие или отсутствие каких-либо дефектов на шве герметика или отслоений его от подложек.

Образцы считают выдержавшими испытание, если сохраняется сплошность шва герметика на всех испытуемых и контрольных образцах и не происходит отслоения шва от контактируемых поверхностей. Допускается наличие трещин на поверхности шва герметика глубиной не более 2 мм и отслоений от стыкуемых поверхностей по периметру шва, не превышающих 2 мм.

9.13 Определение допустимой деформации при растяжении-сжатии  в условиях переменных температур

в условиях переменных температур

Сущность метода заключается в определении стойкости шва герметика к циклам попеременного воздействия растяжения и сжатия с заданной величиной допустимой деформации в условиях нагрева и охлаждения.

Величина допустимой деформации , %, задается в соответствии с классом герметика.

9.13.1 Оборудование и материалы

Оборудование и материалы согласно 9.11.1 с дополнением:

- термошкаф, обеспечивающий поддержание температуры (70±2)°С;

- подпорки, необходимые для удержания образца в растянутом или обжатом состоянии на заданную величину деформации (25%, 20%, 12,5%);

- металлическая струбцина размером 150200 мм.

9.13.2 Подготовка к испытанию

Испытания проводят на образцах-швах герметика, изготовленных в соответствии с 9.1.4. Для испытаний готовят не менее четырех образцов. Образцы отверждают согласно 9.1.5.

9.13.3 Проведение испытания

Образцы подвергают 10 циклам попеременного воздействия растяжения и сжатия.

Состав одного цикла испытаний.

Образцы выдерживают в течение 1 ч при температуре минус (30±3)°С в криокамере разрывной машины. Затем растягивают шов герметика при минус (30±3)°С в зависимости от класса герметика на 25%, 20% или 12,5% со скоростью (5,0±0,5) мм/мин. Вставляют подпорки соответствующих размеров и оставляют на 2 ч при этой температуре в криокамере разрывной машины или быстро в течение 30 с переносят образцы в морозильную камеру с температурой минус (30±3)°С. Вынимают образцы из морозильной камеры и выдерживают в течение 2-3 ч с удаленными прокладками в стандартных условиях.

Затем помещают образцы в разрывную машину и при температуре (23±2)°С сжимают на 25%, 20% или 12,5% от начальной высоты шва со скоростью (5,0±0,5) мм/мин. Далее устанавливают подпорки соответствующих размеров и фиксируют с помощью струбцины, которую затем помещают в термошкаф с температурой (70±2)°С на 14-16 ч. Образцы вынимают из термошкафа и выдерживают в течение 2-3 ч с удаленными прокладками в стандартных условиях.

Испытания повторяют в течение еще девяти циклов. При необходимости перерыва образцы хранят в исходном состоянии в стандартных условиях.

9.13.4 Обработка результатов испытания

После каждого цикла осматривают образцы на наличие отслоений от подложек или разрывов шва герметика. Образцы считаются выдержавшими испытание, если сохраняется сплошность шва герметика и не происходит отслоения герметика от контактируемых подложек. Допускается наличие трещин на поверхности шва герметика глубиной не более 2 мм и отслоений от стыкуемых поверхностей по периметру шва, не превышающих 2 мм.

9.14 Определение стойкости к УФ-облучению в течение 250 ч

Сущность метода заключается в определении состояния поверхности образца герметика при испытании его на изгиб при отрицательной температуре после воздействия УФ-облучения в аппарате искусственной погоды.

9.14.1 Оборудование и материалы:

- морозильная камера, обеспечивающая температуру минус (30±3)°С;

- деревянный брус с закруглением радиусом 10 мм;

- четыре пластины из алюминиевой фольги размером 16060 мм, толщиной 0,3 мм;

- прямоугольная рамка из стали или другого непористого материала с внутренними размерами (15040) мм, высотой бортиков 3 мм;

- нож с тонким лезвием;

- шпатель;

- линейка металлическая по ГОСТ 427;

- аппарат искусственной погоды (метод А) с ксеноновыми излучателями по ГОСТ 23750, спектральное распределение энергии УФ-излучения для которого приведено в таблице Б.1, обеспечивающий:

- контроль интенсивности УФ-излучения в диапазоне длин волн 290-400 нм в пределах (60±5) Вт/м или узкополосном режиме 340 нм - 0,51 Вт/м

/нм;

- поддержание заданной температуры на поверхности образцов по термометру с черной панелью;

- поддержание заданной температуры воздуха в камере;

- орошение образцов деминерализованной водой с удельной электрической проводимостью не более 500 мкСм/м (или погружение образцов в воду) в соответствии с принятым циклом облучения-орошения (режимы испытания);

- аппарат искусственной погоды (метод Б) с флуоресцентными излучателями, спектральное распределение энергии УФ-излучения для которого приведено в таблице Б.2, обеспечивающий:

- контроль интенсивности УФ-излучения в узкополосном режиме 340 нм - (0,83-0,89) Вт/м/нм;

- поддержание температуры на поверхности образцов по термометру с черной панелью;

- создание режима конденсата (или погружения образцов в воду).

9.14.2 Подготовка к испытанию

Образец представляет собой герметик толщиной 3 мм, нанесенный на пластину из алюминиевой фольги. Количество образцов четыре, из них один контрольный, три для испытаний.

Герметик наносят на пластину с помощью рамки, избегая образования воздушных пустот. Одним скользящим движением шпателя по поверхности формы удаляют излишки герметика. После того как герметик потеряет способность к стеканию, удаляют рамку с помощью ножа, излишки герметика по краям удаляют ножом.

Образцы отверждают при стандартных условиях согласно 9.1.5.

9.14.3 Проведение испытаний

Контрольный образец хранят при стандартных условиях, а три испытуемых образца и термометр с черной панелью устанавливают в камеру искусственной погоды в держателях для образцов так, чтобы облучаемая сторона образцов находилась в зоне равномерного распределения светового потока.

Метод А (испытание проводят в аппарате искусственной погоды с ксеноновыми излучателями по 9.14.1).

Цикл искусственного старения длится 120 мин и состоит из 102 мин "сухого периода" и 18 мин орошения (или погружения в воду) деминерализованной водой ("влажный период"). Во время "влажного периода" излучатель выключен.

Общая продолжительность испытания образцов 250 ч и составляет 125 циклов по 120 мин с чередованием следующих режимов:

- облучение с интенсивностью излучения (60±5) Вт/м в диапазоне контроля УФ-излучения 300-400 нм (узкополосном режиме 340 нм - 0,51 Вт/м

/нм) в течение 102 мин ("сухой период"). Температура на поверхности образцов по термометру с черной панелью должна быть (60±3)°С, температура воздуха в камере - (48±3)°С;

- орошение образцов деминерализованной водой или погружение в воду в течение 18 мин ("влажный период"), излучатель отключен.

Метод Б (испытание проводят в аппарате искусственной погоды с флуоресцентными излучателями по 9.14.1).

Цикл искусственного старения длится 12 ч и состоит из следующих режимов:

- облучение с интенсивностью в узкополосном режиме 340 нм - (0,87-0,89) Вт/м/нм в течение 8 ч ("сухой период"), температура на поверхности образцов по термометру с черной панелью должна быть (60±3)°С;

- режим конденсации или погружения образцов в воду в течение 4 ч ("влажный период"), излучатель отключен.

Допускается использование цикла искусственного старения, принятого по ГОСТ 32317 с чередованием следующих режимов:

- облучение в течение 5 ч ("сухой период"), температура на поверхности образцов по термометру с черной панелью должна быть (60±3)°С;

- орошение образцов деминерализованной водой или погружение в воду в течение 1 ч ("влажный период"), излучатель отключен.

Гибкость определяют при испытании на изгиб всех образцов герметика при температуре минус (30±3)°С на брусе с закруглением радиусом 10 мм по ГОСТ 26589. При испытании образец должен прилегать к брусу со стороны металлической фольги.

9.14.4 Обработка результатов испытания

Герметик считают выдержавшим испытание, если на поверхности всех образцов не будет обнаружено трещин.

9.15 Определение теплостойкости при температуре (70±2)°С

Сущность метода заключается в определении состояния поверхности образца герметика при испытании его на изгиб при отрицательной температуре после теплового воздействия.

9.15.1 Оборудование и материалы:

- термошкаф, обеспечивающий температуру (70±2)°С;

- прямоугольная рамка из стали или другого непористого материала с внутренними размерами (15040

3) мм;

- четыре пластины из алюминиевой фольги размером 16060 мм, толщиной 0,3 мм;

- нож с тонким лезвием;

- шпатель;

- линейка металлическая или пластмассовая.

9.15.2 Образец для испытания

Образец представляет собой герметик толщиной 3 мм, нанесенный на пластину из алюминиевой фольги. Количество образцов четыре, из них один контрольный, три для испытаний.

Изготовление образцов в соответствии с 9.14.2.

9.15.3 Проведение испытания

Подготовленные образцы выдерживают в соответствии с 9.1.5. После отверждения контрольный образец хранят при стандартных условиях, а три испытуемых подвешивают в вертикальном положении в термошкаф с температурой (70±2)°С на 21 день. Расстояние между образцами и стенками термошкафа должно быть не менее 50 мм. Затем образцы удаляют из термошкафа и выдерживают в течение 4 ч при стандартных условиях.

Визуально отмечают состояние поверхности герметика: наличие вздутий, потеков, меления в сравнении с контрольным образцом.

Теплостойкость определяют при испытании всех образцов герметика на изгиб при температуре минус 30°С на брусе с закруглением радиусом 10 мм по ГОСТ 26589. При испытании образец должен прилегать к брусу со стороны металлической фольги.

9.15.4 Обработка результатов испытания

Герметик считают выдержавшим испытание, если при визуальном обследовании образца герметика не обнаружено дефектов и меления. При испытании на гибкость на поверхности всех образцов, включая контрольный, не должно быть обнаружено трещин при температуре минус (30±3)°С.

10 Требования к транспортированию и хранению

10.1 Герметик транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов на данном виде транспорта.

10.2 При транспортировании должны соблюдаться меры, обеспечивающие сохранность товарного вида и качества продукции, и соблюдены правила безопасности, установленные по ГОСТ 12.3.009.

10.3 Герметик должен храниться в упаковке изготовителя при температуре и соблюдении правил хранения, указанных производителем в стандартах или технических условиях на герметики конкретных марок.

11 Указания по применению

11.1 Приготовление и применение герметика должно проводиться в соответствии с указаниями (инструкцией) по применению изготовителя продукции.

11.2 Многокомпонентные герметики изготовитель поставляет комплектно в весовой дозировке согласно документу о качестве на каждую партию герметика.

11.3 Необходимость применения грунтовочного состава и его марка должны быть приведены в указаниях по применению герметика.

11.4 В приложении В даны общие указания по применению герметиков при герметизации стыков строительных конструкций.

12 Гарантии изготовителя

12.1 Изготовитель должен гарантировать соответствие герметика требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и применения.

12.2 Гарантийный срок хранения герметика должен быть установлен производителем в стандартах или технических условиях на герметики конкретных марок.

12.3 По истечении указанного гарантийного срока хранения герметик может быть использован для применения только после его проверки на соответствие требованиям настоящего стандарта.

Приложение А

(рекомендуемое)

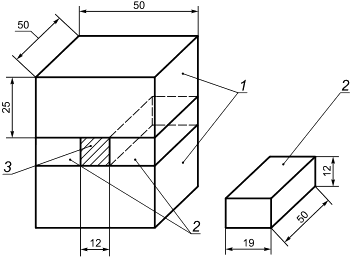

Образец-шов многокомпонентного герметика

|

Рисунок А.1 - Образец-шов многокомпонентного герметика

А.1 Подготовка образца для испытаний согласно 9.1.4.1.

А.2 Изготовление образца

На поверхность одной из бетонных пластин (или пластин из другого материала) наносят с помощью шпателя от 2 до 3 г герметика и тщательно шпаклюют, заполняя поры. Затем наносят на зашпаклеванную поверхность от 15 до 20 г герметика. Аналогично подготавливают рабочую поверхность второй бетонной пластины. Вставляют фторопластовые вкладыши между двумя бетонными пластинами и слегка сдавливают герметик. Излишки герметика с торцов образца срезают ножом.

Изготовленные образцы выдерживают при стандартных условиях в течение 7 сут, после чего вкладыши отодвигают и продолжают выдержку образцов в течение еще 21 сут для завершения отверждения герметика (допускается отверждение образцов герметика в соответствии со стандартами или техническими условиями на герметики конкретных марок). Образцы, имеющие дефекты (отслаивание, скос, раковины), испытанию не подлежат.

Приложение Б

(рекомендуемое)

Спектральное распределение энергии УФ-излучения в аппаратах искусственной погоды (АИП)

Спектральное распределение энергии УФ-излучения в аппаратах искусственной погоды (АИП) согласно [8].

Распределение плотности потока излучения по интервалам длин волн для АИП с ксеноновыми излучателями приведено в таблице Б.1; с флуоресцентными излучателями - в таблице Б.2.

Таблица Б.1 - Распределение плотности потока излучения по интервалам длин волн для АИП с ксеноновыми излучателями

Диапазон длин волн, нм | Минимальное значение, % | Максимальное значение, % |

Менее 290 | - | 0,15 |

290-320 | 2,6 | 7,9 |

320-360 | 28,2 | 39,8 |

360-400 | 54,2 | 67,5 |

Таблица Б.2 - Распределение плотности потока излучения по интервалам длин волн для АИП с флуоресцентными излучателями

Диапазон длин волн, нм | Минимальное значение, % | Максимальное значение, % |

Менее 290 | - | 0,01 |

290-320 | 5,9 | 9,3 |

320-360 | 60,9 | 65,5 |

360-400 | 26,5 | 32,8 |

Приложение В

(рекомендуемое)

Указания по применению герметиков

В.1 Поверхность, на которую наносят герметик, должна быть сухой и чистой, на ней не должно быть масляных пятен, слоя цементного молочка. Загрязненные поверхности следует обезжирить растворителем или произвести очистку механически щеткой или пескоструйной обработкой.

В.2 Для предотвращения загрязнений перед нанесением герметика в стык наружные кромки стыкуемых элементов рекомендуется защитить малярным скотчем, который удаляется после формирования шва.

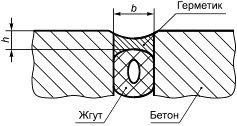

В.3 Герметик следует наносить в стык по упругому основанию, для чего рекомендуется использовать антиадгезионные пенополиэтиленовые жгуты или шнуры, которые должны быть обжаты в стыке на 30-50%.

В.4 Все работы по герметизации рекомендуется проводить при температурах наружного воздуха от 5°С до 35°С. При герметизации стыков при отрицательных температурах в результате увеличения времени жизнеспособности герметика и прилипания его в неотвержденном состоянии к уплотняющему жгуту могут появляться трещины на швах при понижении ночной температуры воздуха.

Производитель в стандартах или технических условиях на герметики конкретных марок может указывать другие допустимые диапазоны температуры при нанесении конкретной марки герметика в определенных конструкциях стыков при достаточном на то обосновании.

В.5 Заполнение стыка герметиком проводится с помощью пневматического или ручного пистолета, либо шпателем. При большой ширине стыка герметик следует наносить в несколько приемов от кромок к центру шва.

В.6 Толщина слоя герметика определяется проектным размером ширины стыка, который, как правило, составляет от 10 до 35 мм. Рекомендуется наносить герметик толщиной слоя в узкой части шва не менее (4,5±0,5) мм и не более (9,5±0,5) мм в зависимости от ширины стыка.

|

Рисунок В.1 - Расчет расхода герметика на погонный метр стыка

Расход герметика, , кг/п.м рассчитывают по формуле

![]() , (B.1)

, (B.1)

где b - ширина стыка, м;

h - средняя глубина герметика, м;

- плотность герметика, кг/м

.

Фактический расход герметика на 1 погонный метр стыка будет превышать рассчитанный по формуле (В.1) за счет формы шва и расширяющейся наружной части стыка (рисунок В.1).

(Поправка. ИУС N 2-2022).

В.7 При производстве работ по герметизации стыковых соединений запрещается:

- наносить отверждающийся герметик на неотверждающийся;

- нарушать весовую дозировку, приведенную в паспорте;

- перемешивать герметик вручную;

- разбавлять герметик растворителем и наносить его кистью;

- проводить герметизацию во время дождя, снегопада, при мокрых или покрытых инеем кромках панелей;

- использовать в качестве основания под герметик жесткое основание (бетон, цементно-песчаный раствор и др.), что может привести к появлению трещин в шве герметика, в результате его трехсторонней адгезии.

Библиография

[1] | Федеральный закон от 30 декабря 2004 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" |

________________ | |

[2] | Федеральный закон от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" |

[3] | Федеральный закон от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации" |

[4] | Закон Российской Федерации от 7 февраля 1992 г. N 2300-1 "О защите прав потребителей" |

[5] | СП 1.1.1058-01 Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий |

[6] | СП 1.1.2193-07 Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий. Изменения и дополнения N 1 к СП 1.1.1058-01 |

[7] | СанПиН 2.1.7.1322-03 Гигиенические требования к размещению и обезвреживанию отходов. Производство и потребление |

[8] | ACTM C1442 (2014) Стандарт для проведения испытаний герметиков с использованием аппарата искусственной погоды ("Standard Practice for Conducting Tests on Sealants Using artificial weathering Apparatus") |

УДК 691.175.5.8:006.354 | ОКС 91.100.01 | А 57 |

Ключевые слова: герметики строительные отверждающиеся, общие технические требования, методы контроля, модуль при 100%-ном растяжении, упругое восстановление, классы герметика, допустимая деформация | ||

Редакция документа с учетом

изменений и дополнений подготовлена