ГОСТ 2849-94

Группа Г28

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАЛИБРЫ ДЛЯ КОНУСОВ ИНСТРУМЕНТОВ

Технические условия

Gauges for bevels of instruments. Specifications

МКС 25.040.40*

ОКП 39 3130

_____________________

* В указателе "Национальные стандарты" 2005 г.

МКС 17.040.30. - Примечание "КОДЕКС".

Дата введения 1996-07-01

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6 от 21 октября 1994 года)

За принятие стандарта проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Белстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 12 июля 1995 года N 378 межгосударственный стандарт ГОСТ 2849-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 года.

4 ВЗАМЕН ГОСТ 2849-77

5 ПЕРЕИЗДАНИЕ

1 Область применения

Настоящий стандарт распространяется на гладкие калибры для комплексного контроля инструментов 4, 5, 6, 7 и 8 степеней точности с допусками по ГОСТ 2848 и размерами по ГОСТ 25557 и ГОСТ 9953.

Требования стандарта являются обязательными, кроме п.4.7 (в части приложения Б).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 801-78 Сталь подшипниковая. Технические условия

ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 1908-88 Бумага конденсаторная. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 5950-73 Прутки и полосы из инструментальной легированной стали. Технические условия

ГОСТ 9953-82 Конусы инструментов укороченные. Основные размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15623-84 Ящики деревянные для инструмента и приспособлений к станкам. Технические условия

ГОСТ 25557-82 Конусы инструментальные. Основные размеры

МИ 1937-88 Калибры для конических соединений. Методика контроля

3 Типы, основные размеры и допуски

3.1 Типы

Калибры (пробки и втулки) должны изготовляться типов:

1 - без лапки;

2 - с лапкой.

3.2 Основные размеры и предельные отклонения

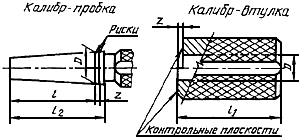

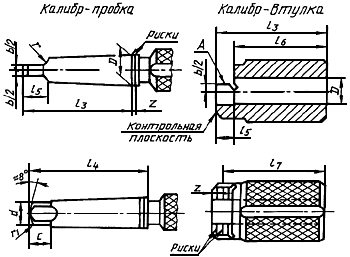

Основные размеры и предельные отклонения рабочих калибров должны соответствовать указанным на рисунках 1 и 2 и в таблицах 1, 2 и 3, контрольных - на рисунке 1 и в таблицах 1 и 2.

Тип 1

Рисунок 1

Тип 2

Рисунок 2

Примечание - Скосы лапок под углом 8° изготовляют по заказу потребителя.

Таблица 1 - Рабочие калибры-пробки типа 1 для внутренних конусов

Размеры в миллиметрах

Обозначения конусов | Длина изме- | Предельные отклонения угла конуса, мкм, на длине конуса для конусов степеней точности |

|

| |||||||

4; 5 | 6 | 7 | 8 | Номин. | Пред. откл. | ||||||

Метри- | 4 | 25 | ±1 | -3 | -5 | -8 | 4 | +0,005 | 0,5 | 24 | 26 |

6 | 35 | -4 | -6 | -10 | 6 | 0,5 | 33 | 36 | |||

Морзе | 0 | 49 | ±1,2 | -4 | -6 | -10 | 9,045 | +0,006 | 1 | 51 | 54 |

1 | 52 | 12,065 | +0,008 | 1 | 54,5 | 58 | |||||

2 | 64 | 17,780 | 1 | 65 | 70 | ||||||

3 | 79 | ±1,5 | -5 | -8 | -12 | 23,825 | +0,009 | 1 | 82,1 | 87,1 | |

4 | 100 | ±2 | -6 | -10 | -16 | 31,267 | +0,011 | 1,5 | 103,8 | 110,3 | |

5 | 126 | 44,399 | 1,5 | 130,9 | 137,4 | ||||||

6 | 174 | 63,348 | +0,013 | 2 | 183,5 | 191,5 | |||||

Метри- | 80 | 180 | ±2 | -6 | -10 | -16 | 80 | +0,013 | 2 | 198 | 206 |

100 | 212 | ±2,5 | -8 | -12 | -20 | 100 | +0,015 | 2 | 235 | 245 | |

120 | 244 | ±3 | -10 | -16 | -25 | 120 | 2 | 271 | 283 | ||

160 | 308 | 160 | +0,018 | 3 | 344 | 360 | |||||

200 | 372 | ±4 | -12 | -20 | -30 | 200 | +0,020 | 3 | 417 | 437 | |

Морзе укоро- | В7 | 14 | - | -2,5 | -4 | -6 | 7,067 | +0,006 | 1 | 12 | 15 |

В10 | 18 | 10,094 | +0,008 | 1 | 15,5 | 19 | |||||

В12 | 22 | 12,065 | 1 | 19,5 | 23 | ||||||

В16 | 29 | -3 | -5 | -8 | 15,733 | 1 | 25 | 30 | |||

В18 | 37 | -4 | -6 | -10 | 17,780 | 1 | 33 | 38 | |||

В22 | 45,5 | 21,793 | +0,009 | 1 | 41,6 | 46,6 | |||||

В24 | 55,5 | -5 | -8 | -12 | 23,825 | 1 | 51,6 | 56,6 | |||

В32 | 57,5 | 31,267 | +0,011 | 1,5 | 52,3 | 58,8 | |||||

В45 | 71,0 | 44,399 | 1,5 | 65,9 | 72,4 | ||||||

Таблица 2 - Рабочие калибры-пробки типа 2 для внутренних конусов

Размеры в миллиметрах

Обозначения конусов | Длина изме- | Предельные отклонения угла конуса, мкм, на длине конуса для конусов степеней точности |

|

|

| |||||||||||||||

4; 5 | 6 | 7 | 8 | Номин. | Пред. откл. | Но- | Пред. откл. | |||||||||||||

Морзе | 0 | 49 | ±1,2 | -4 | -6 | -10 | 9,045 | +0,006 | 1 | 51 | 54 | 2,03 | ±0,012 | 56,5 | 59,5 | 10,5 | 6,0 | 4 | 1,0 | 6 |

1 | 52 | 12,065 | +0,008 | 1 | 54,5 | 58 | 2,68 | 62 | 65,5 | 13,5 | 8,7 | 5 | 1,2 | 8 | ||||||

2 | 64 | 17,780 | 1 | 65 | 70 | 3,23 | ±0,015 | 75 | 80 | 16 | 13,5 | 6 | 1,6 | 9,5 | ||||||

3 | 79 | ±1,5 | -5 | -8 | -12 | 23,825 | +0,009 | 1 | 82,1 | 87,1 | 4,03 | 94 | 99 | 20 | 18,5 | 7 | 2 | 12,5 | ||

4 | 100 | ±2 | -6 | -10 | -16 | 31,267 | +0,011 | 1,5 | 103,8 | 110,3 | 6,03 | ±0,018 | 117,5 | 124 | 24 | 24,5 | 8 | 2,5 | 15,5 | |

5 | 126 | 44,399 | 1,5 | 130,9 | 137,4 | 8,03 | 149,5 | 156 | 29 | 35,7 | 10 | 3 | 18 | |||||||

6 | 174 | 63,348 | +0,013 | 2 | 183,5 | 191,5 | 9,58 | 210 | 218 | 40 | 51 | 13 | 4 | 26 | ||||||

Метри- | 80 | 180 | ±2 | -6 | -10 | -16 | 80 | +0,013 | 2 | 198 | 206 | 13,08 | +0,021 | 220 | 228 | 48 | 67 | 24 | 5 | 23 |

100 | 212 | ±2,5 | -8 | -12 | -20 | 100 | +0,015 | 2 | 235 | 245 | 16,08 | 260 | 270 | 58 | 85 | 30 | 5 | 27 | ||

120 | 244 | +3,0 | -10 | -16 | -25 | 120 | 2 | 271 | 283 | 19,08 | +0,026 | 300 | 312 | 68 | 102 | 36 | 6 | 31 | ||

160 | 308 | 160 | +0,018 | 3 | 344 | 360 | 25,08 | 380 | 396 | 88 | 138 | 48 | 8 | 39 | ||||||

200 | 372 | ±4,0 | -12 | -20 | -30 | 200 | +0,020 | 3 | 417 | 437 | 31,08 | ±0,031 | 460 | 480 | 108 | 174 | 60 | 10 | 47 | |

Таблица 3 - Рабочие калибры-втулки типов 1 и 2 для наружных конусов

Размеры в миллиметрах

Обозна- | Длина изме- | Предельные отклонения угла конуса, мкм, на длине конуса для конусов степеней точности |

|

|

|

|

| ||||||||

4; 5 | 6 | 7 | 8 | Номин. | Пред. откл. | ||||||||||

Морзе | 0 | 49 | ±1,2 | +4 | +6 | +10 | 9,045 | 1,2 | 50 | 2 | ±0,012 | 56,5 | 10,5 | 46 | 50 |

1 | 52 | 12,065 | 1,4 | 53,5 | 2,65 | 62 | 13,5 | 48,5 | 53,5 | ||||||

2 | 64 | 17,780 | 64 | 3,2 | ±0,015 | 75 | 16 | 59 | 65 | ||||||

3 | 79 | ±1,5 | +5 | +8 | +12 | 23,825 | 1,6 | 81 | 4 | 94 | 20 | 74 | 81 | ||

4 | 100 | ±2 | +6 | +10 | +16 | 31,267 | 2,0 | 102,5 | 6 | 117,5 | 24 | 93,5 | 101,5 | ||

5 | 126 | 44,399 | 129,5 | 8 | ±0,018 | 149,5 | 29 | 120,5 | 130,5 | ||||||

6 | 174 | 63,348 | 2,4 | 182 | 9,55 | 210 | 40 | 170 | 183 | ||||||

Метри- | 80 | 180 | ±2 | +6 | +10 | +16 | 80 | 2,4 | 196 | 13,05 | ±0,021 | 220 | 48 | 172 | 196 |

100 | 212 | ±2,5 | +8 | +12 | +20 | 100 | 2,8 | 232 | 16,05 | 260 | 58 | 202 | 232 | ||

120 | 244 | ±3 | +10 | +16 | +25 | 120 | 268 | 19,05 | ±0,026 | 300 | 68 | 232 | 268 | ||

160 | 308 | 160 | 3,2 | 340 | 25,05 | 380 | 88 | 292 | 340 | ||||||

200 | 372 | ±4 | +12 | +20 | +30 | 200 | 3,6 | 412 | 31,05 | ±0,031 | 460 | 108 | 352 | 412 | |

Морзе укоро- | В22 | 45 | - | - | +6 | +10 | 21,793 | 1,6 | 40,5 | - | - | - | - | - | - |

В24 | 55,5 | - | - | +8 | +12 | 23,825 | 50,5 | ||||||||

В32 | 57,5 | 31,267 | 2,0 | 51,0 | |||||||||||

В45 | 71 | 44,399 | 64,5 | ||||||||||||

Примечания

1 Калибры-втулки для конусов степени точности 8 пригодны для контроля базового расстояния и смещения лапки наружных конусов степеней точности 4, 5, 6 и 7.

2 Отклонение угла конуса не относится к втулкам, изготовленным методом припасовки.

Предельные отклонения конусности контрольных калибров-пробок не должны превышать 50% предельных отклонений калибров-втулок.

Пример условного обозначения калибра-пробки Морзе 3 для конусов степени точности 6, типа 1:

Калибр-пробка Морзе 3 АТ6 т.1 ГОСТ 2849-94

То же, контркалибра-пробки:

Контркалибр Морзе 3-КАТ6 ГОСТ 2849-94

3.3 Допуски формы

Допуски формы конических поверхностей калибров должны соответствовать указанным в таблице 4.

Таблица 4

Обозначения конусов | Допуск прямолинейности образующей, мкм | Допуск круглости, мкм | |||||||

Для конусов степеней точности | |||||||||

4; 5 | 6 | 7 | 8 | 4; 5 | 6 | 7 | 8 | ||

Метри- | 4 | 0,5 | 0,6 | 1,0 | 1,6 | 0,6 | 1,0 | 1,6 | 2,5 |

6 | 0,6 | 0,8 | 1,2 | 2,0 | |||||

Морзе | 0; 1 | 0,6 | 1,0 | 1,6 | 2,5 | 0,8 | 1,2 | 2,0 | 3,0 |

2 | 0,8 | 1,2 | 2 | 3 | |||||

3;4 | 1,0 | 1,6 | 2,5 | 4,0 | |||||

5 | 1,0 | 1,6 | 2,5 | 4,0 | |||||

6 | 1,2 | 2,0 | 3,0 | 5 | 1,2 | 2 | 3 | 5 | |

Метри- ческие | 80; 100; 120 | 1,2 | 2 | 3 | 5 | 1,2 | 2 | 3 | 5 |

160; 200 | 1,6 | 2,5 | 4 | 6 | 1,6 | 2,5 | 4 | 6 | |

Морзе укоро- ченные | В7 | - | 0,5 | 0,8 | 1,2 | - | 1,2 | 2,0 | 3 |

В10; В12 | - | 0,6 | 1,0 | 1,6 | |||||

В16; В18 | - | 0,8 | 1,2 | 2 | |||||

В22; В24; В32 | - | 1,0 | 1,6 | 2,5 | - | 1,6 | 2,5 | 4 | |

В45 | - | 1,2 | 2 | 3 | |||||

4 Технические требования

4.1 Общие требования, комплектность

4.1.1 Калибры для конусов инструментов должны изготовляться в соответствии с требованиями настоящего стандарта и по рабочим чертежам, утвержденным в установленном порядке.

4.1.2 Комплект калибров для конусов 4 и 5-й степеней точности (с допусками АТ4 и АТ5) должен состоять из калибра-пробки и калибра-втулки, для конусов 6, 7 и 8-й степеней (с допусками АТ6, АТ7 и АТ8) - из калибра-пробки, калибра-втулки и контрольного калибра-пробки.

Примечание - При контроле конусов изделий степеней точности 4 и 5 наряду с комплексной необходима поэлементная проверка измерительными приборами.

4.1.3 Контроль калибров-втулок должен быть поэлементный и комплексный. В спорных случаях решающим является поэлементный контроль. При комплексном контроле калибр-втулка должен припасовываться по краске к парному с ним калибру-пробке - для конусов 4 и 5-й степеней точности и к контрольному калибру-пробке - для конусов 6, 7 и 8-й степеней точности. По заказу потребителя к одному рабочему или контрольному калибру-пробке может быть припасовано до трех калибров-втулок.

Прилегание конусных поверхностей калибра-втулки, калибра-пробки или контрольного калибра-пробки должно быть не менее 90% при обеспечении более плотного контакта (менее интенсивной окраски) у малого основания конуса.

4.1.4 Толщина слоя краски при контроле припасовки калибров не должна быть более указанной в таблице 5.

Таблица 5

Обозначения конусов | Толщина слоя краски, мкм для конусов степеней точности | ||||

4; 5 | 6 | 7 | 8 | ||

Морзе | 0; 1; 2 | 1 | 2 | 2 | 2 |

3; 4; 5 | 1 | 2 | 2 | 3 | |

6 | 2 | 2 | 2 | 4 | |

Метрические | 80; 100 | 2 | 2 | 2 | 4 |

120 | 2 | 3 | 3 | 4 | |

160; 200 | 2 | 3 | 3 | 5 | |

Морзе укороченные | В22; В24; В32; В45 | - | - | 2 | 2 |

4.1.5 У калибров-пробок размер отсчитывается по переднему, т.е. обращенному к малому диаметру конуса краю риски, размер

- между передними краями рисок; у калибров-втулок типа 2 размеры

и

отсчитываются от торцев калибра-втулки до переднего края рисок.

4.1.6 Ширина рисок - не более 0,15 мм, глубина - не менее 0,02 мм.

4.1.7 При контроле калибра-втулки, припасованного к калибру-пробке (для конусов степеней точности 4 и 5) или к контрольному калибру-пробке (для конусов степеней точности 6, 7 и 8), ее торец должен совпадать с передним краем первой риски калибра-пробки. Допускается недоход торца калибра-втулки не более 0,1 мм.

4.1.8 Калибр-втулка считается предельно изношенным, если расстояние между торцем калибра втулки и передним краем первой риски на калибре-пробке или контрольном калибре-пробке достигает 20% расстояния между рисками этих калибров.

4.2 Требования к материалу рабочих поверхностей.

4.2.1 Рабочие поверхности калибров должны изготовляться из стали марок X по ГОСТ 5950 ШХ15 или ШХ15СГ по ГОСТ 801 или У10А и У12А по ГОСТ 1435.

4.2.2 Твердость рабочих поверхностей - 58...64,1 HRC.

4.2.3 Калибры должны быть подвергнуты старению и размагничиванию.

4.3 Шероховатость поверхностей

4.3.1 Параметры шероховатости по ГОСТ 2789 не должны быть более, мкм;

рабочих поверхностей конуса калибров-пробок для конусов степеней точности 4 и 5 | 0,05 |

рабочих поверхностей конуса рабочих и контрольных калибров-пробок для конусов степеней точности 6, 7 и 8 | 0,1 |

рабочих поверхностей конуса калибров-втулок для конусов степеней точности: | |

4, 5 и 6 | 0,2 |

7 и 8 | 0,4 |

контрольных поверхностей калибров-втулок для конусов от 4 до 8 степеней точности | 0,8 |

4.3.2 На поверхности конуса не должно быть царапин, рисок, дробленности, следов коррозии.

Примечание - На припасованных калибрах допускаются следы припасовки.

4.4. Неуказанные предельные отклонения: ,

,

![]() .

.

Вместо ![]() допускается назначать

допускается назначать ![]() .

.

4.5 Маркировка

4.5.1. На каждом калибре должно быть нанесено:

обозначение конуса (например, Морзе 4, Метр.80);

степень точности контролируемого конуса (например, 6);

для контрольных калибров добавляется буква "К";

порядковый номер калибра;

дата выпуска;

товарный знак предприятия-изготовителя.

Примечание - На калибрах, используемых предприятием-изготовителем для собственных нужд, товарный знак может не наноситься.

4.5.2. Припасованные калибр-втулка и калибр-пробка должны иметь одинаковый порядковый номер.

При припасовке к одному контрольному калибру-пробке нескольких калибров-втулок порядковый номер на калибре-втулке наносится в виде дроби, в числителе которой указывается номер контрольного калибра-пробки, а в знаменателе - порядковый регистрационный номер калибра-втулки.

4.6 Упаковка

4.6.1 Калибры должны быть подвергнуты консервации по ГОСТ 9.014.

Срок действия консервации - один год при средних условиях хранения по ГОСТ 15150.

4.6.2 Калибры после консервации должны быть обернуты в конденсаторную бумагу по ГОСТ 1908 и уложены в коробки, обеспечивающие сохранность калибров от повреждений.

4.6.3 На каждой коробке должна быть этикетка с указанием:

наименования изделия;

обозначения конуса;

степени точности конуса, контролируемого калибром;

товарного знака предприятия-изготовителя;

года и месяца выпуска;

обозначения настоящего стандарта.

4.6.4 Каждая партия калибров должна сопровождаться документом, удостоверяющим их соответствие требованиям настоящего стандарта.

Документ должен содержать:

наименование изделия;

обозначение конуса;

обозначение степени точности изделия, контролируемого калибром;

год и месяц выпуска;

количество калибров в партии;

обозначение настоящего стандарта.

4.7 Приложения

Правила контроля калибрами приведены в приложении А; методы нанесения краски - в приложении Б.

5 Методы контроля

Методы контроля калибров - по МИ 1937.

6 Транспортирование и хранение

6.1 Коробки с калибрами должны быть упакованы в деревянные ящики по ГОСТ 15623, выложенные внутри водонепроницаемым материалом.

6.2 Масса ящика брутто - не более 50 кг.

6.3 Калибры в упаковке по 6.1 транспортируют всеми видами транспорта согласно правилам перевозок грузов, действующим на этих видах транспорта.

При транспортировании ящики с калибрами должны быть установлены так, чтобы исключалась возможность их перемещения.

6.4 Упакованные калибры должны храниться в вентилируемом помещении при температуре от 10 до 35 °С. В воздухе не должно быть присутствия паров кислот и щелочей. Относительная влажность воздуха - не более 80%.

6.5 Гарантийный срок хранения калибров - 12 мес с момента изготовления.

ПРИЛОЖЕНИЕ А

(обязательное)

Правила контроля калибрами

Калибры по настоящему стандарту обеспечивают комплексный контроль наружных и внутренних конусов инструментов:

по отклонению базорасстояния;

по полноте прилегания сопрягаемых поверхностей (комплексный контроль на краску).

А.1 Контроль по отклонению базорасстояния

А.1.1 Калибр-втулка без лапки (тип 1)

При контроле калибром-втулкой типа 1 изделие считается годным, если его торец совпадает или находится между контрольными плоскостями уступа калибра.

А.1.2 Калибр-втулка с лапкой (тип 2)

При контроле калибром-втулкой типа 2 изделие считается годным, если его торец совпадает или находится в пределах между контрольной плоскостью и передним краем первой риски, обращенной в сторону контрольной плоскости калибра.

Одновременно этим калибром контролируется симметричность плоскостей лапки и ее длины. При этом плоскости лапки изделия должны располагаться параллельно плоскости А калибра-втулки и не выступать за нее, а конец плоской части лапки со стороны малого основания конуса должен либо не доходить, либо совпадать с краем (обращенным в сторону контрольной плоскости калибра) второй риски.

А.1.3 Калибр-пробка без лапки (тип 1), калибр-пробка с лапкой (тип 2).

При контроле калибром-пробкой типов 1 и 2 изделие считается годным, если его торец совпадает или располагается между передними краями рисок калибра-пробки.

Одновременно калибром-пробкой типа 2 контролируют симметричность плоскости окна внутреннего конуса. При этом плоскости лапки калибра-пробки типа 2 должны располагаться параллельно плоскости окна изделия, не соприкасаясь с ним.

А.2 Комплексный контроль на краску

При комплексном контроле на краску изделие считается годным, если краска растерлась по поверхности окрашенного конуса.

Площадь пятна контакта при контроле изделий предписывается чертежом. При этом плотный контакт (менее интенсивная окраска) должен обеспечиваться у большего основания конуса.

Допускаются кольцеобразные остатки нетронутой краски при условии, что пятна контакта охватывают среднюю и крайние части проверяемых поверхностей.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Метод нанесения краски

Для комплексного контроля калибров-втулок по краске применяют типографскую краску N 2513-26 или N 1715-26 по технической документации, утвержденной в установленном порядке.

Слегка разведенную машинным маслом краску укладывают в тампон из 4 слоев марли. Тампон сверху обертывают плотной неворсистой тканью и капают на него 3-5 капель машинного масла.

Проведя таким тампоном по поверхности калибра-пробки несколько раз, оставляют на нем слой краски, который затем растирают по всей поверхности рукой в тонкой резиновой перчатке.

Лишняя краска с поверхности калибра-пробки снимается введением пробки в (неконтролируемый) калибр-втулку и поворотом ее на один оборот. Оставшийся слой на калибре-пробке снова растирается по всей поверхности, а краска с калибра-втулки смывается. Операция повторяется до получения нужной толщины слоя, после чего калибром-пробкой осуществляют проверку контролируемой втулки.

Толщина слоя краски контролируется визуально по образцу интенсивности окраски по ГОСТ 2848.

Текст документа сверен по:

Калибры. Часть 1: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003