ГОСТ 14862-76

Группа М91

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НИТЬ ВИСКОЗНАЯ НА СЕКЦИОННЫХ КАТУШКАХ

Технические условия

Viscose yarn on sectional spools. Specifications

ОКП 22 7121

Дата введения 1977-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

И.Г.Шимко, А.А.Бондарев, К.Ф.Блинова, Р.Г.Сенчукова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.09.76 N 2190

Изменение N 7 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11-97 от 25 апреля 1997 г.)

Дата введения 01.04.98

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Украина | Госстандарт Украины |

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 14862-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 61-75 | Приложение 3 |

ГОСТ 427-75 | 3.11, Приложение 3 |

ГОСТ 6611.0-73 | 2.1, 2.1.3, 3.1 |

ГОСТ 6611.1-73 | 3.2 |

ГОСТ 6611.2-73 | 3.3 |

ГОСТ 6611.3-73 | 3.4 |

ГОСТ 6611.4-73 | 3.6 |

ГОСТ 8871-84 | 3.7 |

ГОСТ 9442-76 | Приложение 3 |

ГОСТ 13830-91 | Приложение 3 |

ГОСТ 25388-82 | Разд.4 |

ГОСТ 25706-83 | Приложение 3 |

ГОСТ 27244-93 | 3.10.3 |

ГОСТ 29332-92 | 3.5 |

ОСТ 17-970-84 | Приложение 3 |

ОСТ ТУ 6-01-10-46-81 | Приложение 3 |

6. Снято ограничение срока действия по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

7. ПЕРЕИЗДАНИЕ (апрель 1998 г.) с Изменениями N 1, 2, 3, 4, 5, 6, 7, утвержденными в феврале 1982 г., сентябре 1985 г., сентябре 1986 г., июне 1988 г., июле 1990 г., феврале 1993 г., декабре 1997 г. (ИУС 5-82, 12-85, 12-86, 9-88, 10-90, 8-93, 3-98)

Настоящий стандарт распространяется на вискозную неокрашенную нить центрифугального способа получения, предназначенную для трикотажной промышленности.

Обязательные требования по безопасности нити изложены в разд.1а.

(Измененная редакция, Изм. N 5, 6).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1а. Вискозная нить должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.1. Вискозную нить выпускают неотбеленную, матированную и блестящую на секционных катушках.

Снование на паковку производят с куличей одной партии.

Длину основы и количество нитей в паковке устанавливают по соглашению изготовителя с потребителем.

Допускается замена куличей одинакового размера.

(Измененная редакция, Изм. N 4, 5).

1.2. Количество элементарных нитей в комплексной нити в зависимости от номинальной линейной плотности должно соответствовать указанному в табл.1.

Таблица 1

Номинальная линейная плотность, текс | Количество элементарных нитей в комплексной нити |

11 | 25 |

8,4 | 18 |

Примечание.

1. По соглашению изготовителя с потребителем допускается изменять количество элементарных нитей в комплексной нити.

(Измененная редакция, Изм. N 5).

1.2а. Код ОКП в зависимости от вида, номинальной линейной плотности и качества нити должен соответствовать указанному в табл.1а.

Таблица 1а

Наименование нити | Код ОКП |

Нить вискозная на секционных катушках, неокрашенная, матированная номинальной линейной плотности 8,4 текс: | 22 7121 0660 06 |

высшего сорта | 22 7121 0661 08 |

1-го сорта | 22 7121 0662 04 |

2-го сорта | 22 7121 0663 03 |

номинальной линейной плотности 11 текс: | 22 7121 0670 04 |

высшего сорта | 22 7121 9671 06 |

1-го сорта | 22 7121 0672 02 |

2-го сорта | 22 7121 0673 01 |

номинальной линейной плотности 13,3 текс: | 22 7121 0680 02 |

высшего сорта | 22 7121 0681 04 |

1-го сорта | 22 7121 0682 00 |

2-го сорта | 22 7121 0683 10 |

номинальной линейной плотности 16,6 текс: | 22 7121 0690 00 |

высшего сорта | 22 7121 0691 02 |

1-го сорта | 22 7121 0692 09 |

2-го сорта | 22 7121 0693 08 |

номинальной линейной плотности 22,2 текс: | 22 7121 0700 04 |

высшего сорта | 22 7121 0701 06 |

1-го сорта | 22 7121 0702 02 |

2-го сорта | 22 7121 0703 01 |

1.3. По физико-механическим показателям вискозная нить должна соответствовать нормам, указанным в табл.2.

Таблица 2

Наименование показателя | Норма для нити | ||

высшего сорта | 1-го сорта | 2-го сорта | |

Удельная разрывная нагрузка, мН/текс, не менее | 147,0 | 147,0 | 137,2 |

Удлинение нити при разрыве, % | 18,0-24,0 | 18,0-24,0 | |

Отклонение кондиционной линейной плотности от номинальной, % | +4,0 | ±4,0 | ±4,5 |

Коэффициент вариации по линейной плотности, %, не более | 1,8 | 2,2 | 2,8 |

Коэффициент вариации по удлинению, %, не более | 6,0 | 6,8 | 7,8 |

Количество кручений на 1 м нити | 100±20 | 100±20 | |

Плотность намотки, г/см | 0,90±0,10 | 0,90±0,10 | |

Массовая доля замасливателя, % | 1,2 | 1,2 | |

1.2, 1.3. (Измененная редакция, Изм. N 5).

1.4. Нормированная влажность устанавливается 13%. Фактическая влажность не должна превышать 14,5%.

(Измененная редакция, Изм. N 7).

1.5. Вискозная нить должна выпускаться с направлением крутки S.

1.6. Количество пороков внешнего вида на секционную катушку не должно быть более указанного в табл.3.

Таблица 3

Наименование порока | Количество пороков в нитях | ||

высшего сорта | 1-го сорта | 2-го сорта | |

1. Неправильная навивка нитей; мм, не более: | |||

впадины у фланцев | Не допускаются | 3,0 | |

выступы у фланцев | Не допускаются | 1,5 | 3,0 |

2. Масляная или грязная нить длиной до 20 см | Не допускается | 1 | |

3. Отклонение периметра намотки нити в катушках одной основы, %, не более 4. (Исключен, Изм. N 4) | 1,2 | 1,5 | 1,8 |

(Измененная редакция, Изм. N 2, 4, 5).

1.7. Замасливатель должен легко смываться и не оставлять оттенков на нити.

1.8. Количество внутрипаковочных пороков на условную длину нити 10000 м не должно быть более указанного в табл.4.

Таблица 4

Наименование порока | Количество пороков в нитях | ||

высшего сорта | 1-го сорта | 2-го сорта | |

Шишки, налеты и групповые обрывы элементарных нитей | 0,40 | 0,46 | 1,00 |

Одиночные узлы | 0,32 | 0,45 | 1,30 |

Групповые узлы | Не допускаются | 0,04 | |

Скрученные нити | Не допускаются | 0,05 | |

Задиры | Не допускаются | 0,03 | |

Несвязанные концы нитей одной основы | Не допускаются | 0,001 | |

Слабины и затяжки (до семи нитей) на шести секционных катушках | Не допускаются | 0,002 | |

Недосновка и пересновка длины основы на секционной катушке, % от массы основы | 0,15 | 0,20 | 0,20 |

Разомшенность | Не допускается | 0,03 | 0,06 |

(Измененная редакция, Изм. N 5).

1.9. Концы нитей должны быть связаны ткацким узлом или узловязателем Башкирова с концами длиной не более 5 мм.

1.10. Не допускаются следующие пороки:

смешение нитей разных линейных плотностей в основе;

отсутствие одной и более элементарных нитей в комплексной нити по всей длине паковки;

снование нити на некачественные катушки;

распрядистость нитей;

сдвиги нитей на секционной катушке;

слеты;

провисание одиночных нитей в секционных катушках;

отклонение от расчетного количества нитей;

слабины и затяжки свыше семи нитей;

некачественные наклейки лент на нитях и неправильная прокладка цен;

оттеночность на одной единице продукции и между единицами продукции в одной партии без замасливателя.

(Измененная редакция, Изм. N 2, 4, 5).

1.11. Сортность основы вискозной нити определяют по физико-механическим показателям, порокам внешнего вида и внутрибобинным порокам и устанавливают по наихудшему показателю.

Сортность партии может быть изменена по результатам контрольной переработки по неравномерности окрашивания нити.

Контрольная переработка нити на секционных катушках проводится при установлении потребителем снижения сортности трикотажных полотен из-за неравномерности окрашивания вискозной нити.

Контрольная переработка вводится с 01.01.90.

(Измененная редакция, Изм. N 4).

1а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Нить не содержит токсичных примесей и не оказывает токсичного воздействия на организм человека (4-й класс опасности по ГОСТ 12.1.007).

(Введен дополнительно, Изм. N 6).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 6611.0 со следующими дополнениями, изложенными ниже.

2.1.1. Партией нити считают не менее шести основ. Основой вискозной нити считают комплект секционных катушек, установленных одновременно на одном валу основовязальной машины.

(Измененная редакция, Изм. N 5).

2.1.2. Проверку качества нитей по внешнему виду изготовитель проводит на 100% единиц продукции, потребитель - на 10% единиц продукции партии, но не менее чем на одной единице продукции.

(Измененная редакция, Изм. N 2).

2.1.3. По соглашению изготовителя с потребителем допускается: отклонение кондиционной линейной плотности нити в текс от номинальной не более ±6,0%. Расчет недостающей длины - по ГОСТ 6611.0;

отклонение по массовой доле замасливателя на нити до 5,0%. Массу партии пересчитывают по ГОСТ 6611.0.

2.1.4. Физико-механические показатели нити "удельная разрывная нагрузка", "удлинение", "коэффициент вариации по линейной плотности", "коэффициент вариации по удлинению", "массовая доля замасливателя", "плотность намотки", "количество кручений на 1 м нити" изготовитель определяет периодически не менее одного раза в квартал.

Пороки: "задиры", "скрученные нити", "слабины и затяжки", "недосновка и пересновка", "несвязанные концы" определяются только у потребителя.

(Измененная редакция, Изм. N 4, 5).

2.1.5. При получении неудовлетворительных результатов при определении качества по внутрипаковочным порокам у потребителя проводят совместную проверку нитей каждой основы партии. Результаты проверки распространяют на проверяемую основу.

(Измененная редакция, Изм. N 5).

2.2. Каждая партия должна сопровождаться документом, удостоверяющим ее качество, с указанием следующих реквизитов:

наименования предприятия-изготовителя и его товарного знака;

наименования продукции;

порядкового номера партии с указанием сорта;

номинальной линейной плотности, текс;

количества элементарных нитей в комплексной нити;

результатов физико-механических испытаний;

даты выпуска нити;

обозначения настоящего стандарта.

(Измененная редакция, Изм. N 4).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб - по ГОСТ 6611.0 со следующим дополнением: перед испытанием отматывают верхний слой нити по всей ширине единицы продукции длиной не менее 1,5 периметра.

3.2. Определение линейной плотности - по ГОСТ 6611.1 со следующим дополнением: отрезки длиной 0,5 м взвешивают с погрешностью не более 0,05 мг.

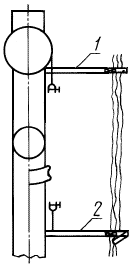

3.3. Определение удельной разрывной нагрузки и удлинения нити при разрыве - по ГОСТ 6611.2 со следующим дополнением: перед испытанием пучок нитей заправляют без натяжения в специальное приспособление (черт.1), которое состоит из двух захватов 1 и 2, укрепленных с правой стороны разрывной машины на расстоянии 700 мм друг от друга.

Черт.1

Во избежание выползания нитей из захватов между пластинами захвата должна быть проложена губчатая резина.

При заправке нитей в зажимы разрывной машины нить берут из пучка у верхнего захвата 1 и зажимают ее в верхний зажим, далее берут эту же нить у нижнего захвата 2, отрезают, заправляют при предварительном натяжении в нижний зажим и закрепляют. При заправке нельзя касаться испытуемого участка нити рукой, допускать раскручивание и растягивание нити.

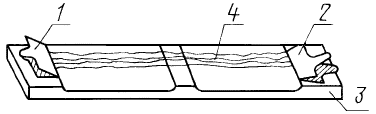

3.4. Определение количества кручений - по ГОСТ 6611.3* со следующим дополнением: при определении количества кручений используют специальное приспособление для удержания пучка нити (черт.2), которое состоит из деревянного или металлического основания 3, на котором на расстоянии 700 мм друг от друга укреплены два зажима 1 и 2. В зажимы закрепляется пучок нитей 4.

________________

* На территории Российской Федерации действует ГОСТ 6611.3-2003. - .

Черт.2

Между пластинами зажима для лучшего удержания нитей должна быть проложена губчатая резина.

3.5. Определение массовой доли замасливателя - по ГОСТ 29332*.

________________

* На территории Российской Федерации действует ГОСТ 29332-2006. - .

(Измененная редакция, Изм. N 5, 6).

3.6. Определение влажности - по ГОСТ 6611.4 в сушильном шкафу.

3.7. Определение оттеночности - по ГОСТ 8871 со следующим дополнением: с каждой единицы продукции берут по два пучка нитей с наибольшей разницей по оттеночности массой (5±1) г каждый.

3.8. Определение плотности намотки

3.8.1. Для определения плотности намотки нити находят массу нитей на единицах продукции и измеряют длину окружности намотки нити в сантиметрах.

Измерения длины окружности намотки проводят в трех местах: посередине и у фланцев. Измерения у фланцев проводят, отступая 5 см от края.

Массу нити на единице продукции , кг, вычисляют по формуле

![]() ,

,

где - масса нити и тары, кг;

- масса тары, кг.

Плотность намотки нити , г/см

, вычисляют по формуле

![]() ,

,

где - среднеарифметическое значение массы нити со всех единиц продукции, отобранных для испытания, подсчитанное с погрешностью не более 0,01 кг;

- постоянный коэффициент;

- расстояние между внутренними стенками фланцев, см;

- среднеарифметическое значение длины окружности намотки нити, подсчитанное с погрешностью не более 0,1 см;

- длина окружности ствола единицы продукции, см.

3.9. Определение отклонения периметра намотки

3.9.1. Измерение периметра намотки катушки проводят посредине катушки металлической линейкой (рулеткой).

Определение отклонения периметра намотки нити , %, вычисляют по формуле

![]() ,*

,*

где - наибольший периметр намотки из катушек одной основы, см;

- наименьший периметр намотки из катушек одной основы, см;

* - среднеарифметическое значение периметра намотки катушки, см, подсчитанное из измерений периметров всех катушек одной основы с погрешностью не более 0,1 см.

________________

* Формула и экспликация к ней соответствуют оригиналу. - .

Отклонение периметра вычисляют с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

3.10. Определение внутрипаковочных пороков

3.10.1. Определение внутрипаковочных пороков изготовитель проводит непосредственно на сновальных машинах путем наблюдения за наработкой катушек по всей длине одной основы партии.

3.10.2. Определение внутрипаковочных пороков потребитель проводит путем наблюдения на основовязальных машинах на участке между исходными единицами продукции нижней основы и распределительной гребенкой или при ее отсутствии - скалом, в процессе наработки не менее двух кусков полотна. Допускается наблюдение на верхней основе.

3.10.1, 3.10.2. (Измененная редакция, Изм. N 5).

3.10.3. Внутрипаковочные пороки суммируют по каждому пороку и пересчитывают на 10000 м одиночной нити по формуле

![]() ,

,

где - количество пороков в проверяемых единицах продукции, шт.;

- длина одиночной нити в проверяемых единицах продукции, м.

Количество пороков на 10000 м одиночной нити для секционных катушек вычисляют по формуле

![]() ,

,

где - линейная плотность, текс;

- количество пороков с нижней основы на протяжении наработки двух кусков полотна;

- длина петли нити первой гребенки (нижняя основа), мм;

- длина петли нити второй гребенки (верхняя основа), мм;

- масса проверяемого полотна, кг.

Характеристика внутрипаковочных пороков - по ГОСТ 27244.

3.10.1-3.10.3 (Измененная редакция, Изм. N 4).

3.11. Высоту впадин и выступов у фланцев от поверхности единицы продукции измеряют металлической линейкой по ГОСТ 427.

3.12. Условия выдерживания вискозной нити перед переработкой указаны в приложении 2.

3.13. Контрольная переработка вискозной нити на секционных катушках проводится потребителем совместно с изготовителем по методике контрольной переработки, указанной в приложении 3.

(Введен дополнительно, Изм. N 4).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Упаковка, маркировка, транспортирование и хранение - по ГОСТ 25388*.

________________

* На территории Российской Федерации действует ГОСТ 25388-2001. - .

(Измененная редакция, Изм. N 2).

4.2-4.6. (Исключены, Изм. N 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие вискозных нитей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения - 6 мес со дня изготовления.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 4).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

УСЛОВИЯ ВЫДЕРЖИВАНИЯ ВИСКОЗНОЙ НИТИ ПЕРЕД ПЕРЕРАБОТКОЙ

Перед переработкой вискозная нить должна быть выдержана не менее 24 ч при относительной влажности воздуха (55±5)% и температуре (24±2) °С.

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОДИКА КОНТРОЛЬНОЙ ПЕРЕРАБОТКИ ВИСКОЗНЫХ НИТЕЙ НА СЕКЦИОННЫХ КАТУШКАХ ПО НЕРАВНОМЕРНОСТИ ОКРАШИВАНИЯ

Настоящая методика распространяется на вискозные нити линейных плотностей 11 и 8,4 текс на секционных катушках и устанавливает качество нити по неравномерности окрашивания путем визуальной оценки окрашенной пробы трикотажного полотна.

Сущность методики заключается в вязании и отделке пробы трикотажного основовязаного полотна и определении неравномерности окрашиваемости нити по петельному столбику в полотне путем визуальной оценки в сравнении с эталонами.

1. Отбор проб

Количество испытываемых единиц продукции - 2 основы в оригинальной упаковке.

2. Оборудование, аппаратура и материалы

2.1. Для проведения испытания применяют:

машину основовязальную "Кокетт" 28 класса;

устройство для определения длины нити в петле по ОСТ 17-970;

линейку металлическую по ГОСТ 427;

лупу текстильную по ГОСТ 25706;

барку для крашения с поддержанием заданной температуры;

шкаф сушильный с автоматическим регулятором температуры;

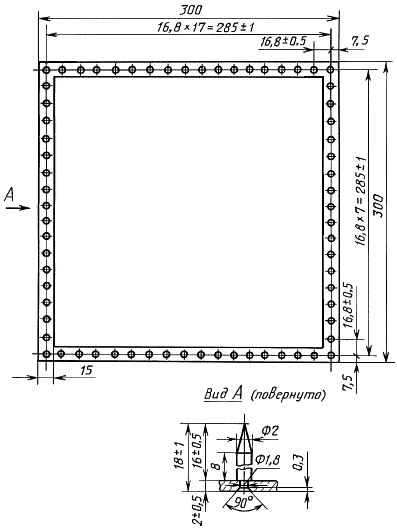

рамку металлическую размером 30x30 мм (см. черт.3);

весы технические с погрешностью взвешивания не более 0,01 мг;

весы аналитические с погрешностью взвешивания не более 0,001 мг;

эталоны, утвержденные в установленном порядке;

краситель Сатурн синий ЛЗР;

неионогенный смачиватель типа Синтанол ДС-10 по ТУ 6-01-10-46;

воду умягченную рН от 7 до 7,5 с предельной жесткостью 0,5 мг-экв;

уксусную кислоту по ГОСТ 61;

соль поваренную по ГОСТ 13830*;

________________

* На территории Российской Федерации действует ГОСТ Р 51574-2000. - .

закрепитель ДЦМ по ГОСТ 9442 или Синтефикс.

Черт.3

2.2. Вязальная машина и барка для крашения должны быть аттестованы территориальными органами государственной метрологической службы.

2.1, 2.2. (Измененная редакция, Изм. N 6).

3. Проведение испытания

3.1. Вязание

3.1.1. Вязальная машина, на которой проводится контрольная переработка, должна находиться в технически исправном состоянии.

3.1.2. Изготовитель имеет право проконтролировать техническое состояние вязальной машины и барки в соответствии с требованиями правил технической эксплуатации и рекомендациями технического паспорта, а также правильность заправочных параметров в соответствии с правилами технического контроля.

В случае разногласий между изготовителем и потребителем, касающихся технологических параметров работы или технического состояния вязальной машины, а также в случае уточнения причин полосатости (сырьевая или игольная), осуществляется перезаправка машины на другую партию нитей.

3.1.3. Секционные катушки устанавливают на валы вязальной машины и освобождают от упаковки.

Производится наладка и обкатка машины в течение 2 ч и наработка полотна.

Полотно вяжется переплетением трико-сукно при климатических условиях: температуре 20-25 °С и относительной влажности 50-65%.

3.1.4. Скорость работы машины (650±50) об/мин.

3.1.5. Наработка образца трикотажного полотна производится для нитей линейной плотности 11 текс:

при длине нити в петле, мм

2,8-2,0

3,8-3,9

и числе петель на 5 см по вертикали 110-5;

для нитей линейной плотности 8,4 текс:

при длине нити в петле, мм

2,6-2,7

3,5-3,6

и числе петель на 5 см по вертикали 125-5.

При установленном режиме нарабатывается один кусок полотна и вырезается проба длиной 0,5 м по всей ширине полотна.

3.2. Отделка

3.2.1. Крашение

Перед крашением пробы сшивают вручную по периметру.

Крашение пробы полотна производится по режиму, указанному в табл.5, в ванне с модулем 1:40.

Таблица 5

Технологические операции обработки | Режим обработки | Состав ванны | ||

Температура, °С | Длительность операции, мин | Химические материалы | Массовая доля от массы полотна, % | |

1. Отварка в умягченной воде с введением раствора смачивателя | 40±2 | 20±2 | Неионогенный смачиватель типа Синтанол ДС-10 | 1,5±0,5 |

2. Слив воды | - | - | - | - |

3. Залив умягченной воды, введение поваренной соли, раствора красителя в 3 приема | 40±2 | 10±0,5 | Краситель Сатурн синий ЛЗР | 0,5±0,05 |

Поваренная соль | 4±0,1 | |||

4. Крашение | 40±2 | 10±2 | ||

5. Крашение | 40-95 | 40±5 | ||

6. Крашение | 95±2 | 30±2 | ||

7. Слив раствора | - | - | ||

8. Промывка со сливом до чистой воды | 60±2 | 15±2 | ||

9. Промывка | 30±2 | 5±1 | ||

10. Введение раствора закрепителя | 30±2 | 20±1 | Закрепитель Синтефикс или ДЦМ | 3±0,5 |

11. Промывка холодной водой. Слив раствора, выгрузка полотна | - | 5±1 | - | - |

Примечание. Изготовитель имеет право проверки качества реактивов и материалов на соответствие требованиям нормативно-технической документации.

Краситель взвешивают на аналитических весах с точностью до 0,001 мг и растворяют в теплой воде при температуре 40-60 °С.

Пробы полотна погружают в ванну после добавления необходимых растворов и перемешивании в течение 1 мин.

Отварка, крашение, промывка и закрепление образцов производятся при постоянном перемешивании.

(Измененная редакция, Изм. N 6).

3.2.2. Отжим

Отжимать образцы полотен вручную, не выкручивая.

3.2.3. Сушка

Из окрашенного полотна вырезают три лабораторные пробы размером 35x35 см с максимально выраженной неравнотой крашения по петельному столбику и накалывают на рамку. Лабораторные пробы на рамке помещают в сушильный шкаф в горизонтальном положении при температуре (107±2) °С в течение (5±0,5) мин.

4. Обработка результатов

Пробы полотна сравнивают с утвержденным в установленном порядке образцом-эталоном и определяют сортность по неравномерности окрашивания.

Сортность нити устанавливают по сортности проб. Результаты проверки оформляют совместным актом.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 4).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998