ГОСТ Р ИСО 6940-99

Группа Т58

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

МАТЕРИАЛЫ ТЕКСТИЛЬНЫЕ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

Метод определения воспламеняемости вертикально ориентированных проб

Occupational safety standards system. Textile fabrics for protective clothing.

Method for determination of ignition of vertically oriented specimens

ОКС 59.080.30

ОКСТУ 8509

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН Подкомитетом ПК 4 "Одежда специальная" Технического комитета по стандартизации средств индивидуальной защиты ТК 320 "СИЗ"

ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 декабря 1999 г. N 750-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 6940-84 "Материалы текстильные. Поведение при горении. Определение легкости воспламенения вертикально ориентированных образцов"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на текстильные материалы одно- и многокомпонентные (с покрытием, стеганые, многослойные конструкции с чередующимися слоями в различных комбинациях), предназначенные для изготовления средств индивидуальной защиты.

Настоящий стандарт устанавливает метод определения легкости воспламенения вертикально ориентированных проб в строго контролируемых условиях. Стандарт не применяется для испытаний материалов, при использовании которых будет иметь место ограниченное поступление воздуха или продолжительное воздействие тепла, как при пожаре.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на ИСО 139-73 Изделия текстильные. Стандартные атмосферные условия для кондиционирования и испытания.

3 Определения

В настоящем стандарте применяют следующий термин с соответствующим определением

3.1 легкость воспламенения: Минимальное время экспозиции пробы материала по отношению к источнику воспламенения с целью поддержания длительного горения при установленных условиях испытаний.

4 Сущность метода

Сущность метода заключается в том, что установленное зажигающее пламя от определенной горелки подают на испытуемую элементарную пробу. Легкость воспламенения определяют как среднее значение измеренного времени воспламенения элементарных проб.

Примечание - Рекомендации по работе с газовой горелкой даны в приложении А.

5 Требования по обеспечению безопасной работы при испытаниях

Горение текстильных материалов может сопровождаться выделением дыма и токсичных газов, что может вредно повлиять на здоровье операторов, поэтому продукты горения должны удаляться.

Помещение при проведении испытаний должно быть очищено от дыма и газов с помощью соответствующих средств.

6 Аппаратура и материалы

Для проведения испытаний применяют следующее оборудование и материалы.

6.1 Материалы для испытательного оборудования

Испытательное оборудование должно быть изготовлено из материалов, не подвергающихся коррозии от действия продуктов сгорания.

6.2 Место для проведения испытаний

Место для проведения испытаний должно быть таким, чтобы скорость движения воздуха в начале испытаний не превышала 0,2 м/с и не подвергалась воздействию механических устройств, работающих во время испытаний. Объем воздуха в окружающей среде должен быть достаточным, чтобы уменьшение концентрации кислорода не сказывалось на результатах испытаний. Если для проведения испытаний используют шкаф без передней стенки, то необходимо проследить за тем, чтобы проба была установлена на расстоянии не менее чем 300 мм от любой стенки.

6.3 Шаблон

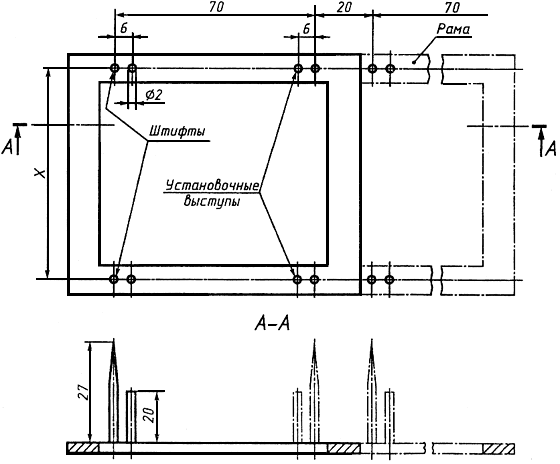

Для изготовления элементарных проб используют плоский жесткий шаблон. Шаблон должен иметь отверстия диаметром приблизительно 2 мм, просверленные в каждом углу шаблона и размещенные так, чтобы расстояния между центрами отверстий соответствовали расстояниям между штифтами на держателе элементарных проб.

6.4 Держатели для проб

6.4.1 Для испытаний используют два держателя для проб, каждый из которых состоит из металлической рамы, на которой установлены четыре штифта для закрепления испытуемой пробы. Штифты для закрепления проб имеют максимальный диаметр 2 мм и минимальную длину 27 мм для закрепления пробы на плоскости на расстоянии не менее чем 20 мм от рамы.

Держатель N 1 используют для испытания проб размером 80х80 мм, держатель N 2 - для проб размером 200х80 мм.

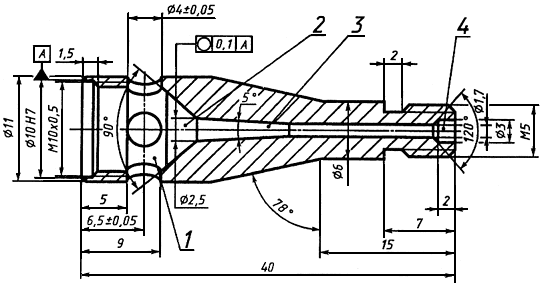

Схема держателя для элементарной пробы приведена на рисунке 1.

равен 70 мм для держателя N 1, 170 мм - для держателя N 2

Рисунок 1 - Держатель для элементарной пробы

Примечание - Для размещения пробы на раме рядом со штифтами могут быть предусмотрены установочные выступы (ограничители) диаметром 2 мм.

6.4.2 При необходимости проведения испытаний нескольких проб штифты на держателе размещают таким образом, чтобы расстояние между соседними пробами, установленными на держателе, было не менее 10 мм.

6.5 Газовая горелка

Для испытаний используют газовую горелку, параметры которой соответствуют указанным в приложении Б.

Примечание - Незначительные различия в конструкции и в размерах горелки могут влиять на конфигурацию пламени и, следовательно, изменять результаты испытаний.

6.6 Газ

Для испытаний используют имеющийся в продаже газ пропан или бутан.

6.7 Измеритель времени

Для контроля и измерения времени воздействия пламени используют таймер, имеющий приспособление для установки интервалов времени не более 1,0 с и позволяющий проводить измерения с точностью до 0,2 с.

7 Пробы для испытаний

7.1 Вырезают элементарные пробы размером:

а) 80х80 мм для держателя N 1,

б) 200х80 мм для держателя N 2.

7.2 Устанавливают шаблон, изготовленный согласно 5.3, необходимого размера по центру на пробу и с помощью отверстий в шаблоне ставят на пробе метки, через которые должны проходить штифты.

Примечание - В тех случаях, когда ткань имеет разреженную структуру (например марля), к ткани могут быть прикреплены небольшие кусочки клейкой ленты в местах расположения штифтов, и расположение штифтов обозначают на ленте.

7.3 Вырезают по пять элементарных проб по длине и по ширине испытуемого материала. В том случае, если при первом испытании не произошло воспламенения всех элементарных проб, число их увеличивают до тех пор, пока не произойдет по пять случаев загорания или по пять случаев незагорания проб. Испытанию подвергают лицевую сторону элементарной пробы.

7.4 Элементарные пробы кондиционируют при одном из следующих условий:

а) в стандартных атмосферных условиях: при температуре (20±2) °С и при относительной влажности (65±2)% в соответствии с ИСО 139;

б) путем сушки в сушильном шкафу при температуре (105±2) °С не менее 1 ч с последующим охлаждением в эксикаторе не менее 30 мин;

в) в любых других условиях кондиционирования - по договоренности между заинтересованными сторонами.

8 Проведение испытаний

8.1 Испытания проводят при температуре от 10 до 30 °С и относительной влажности от 15 до 80%.

8.2 Газовую горелку зажигают и предварительно прогревают в течение 2 мин. Высоту пламени устанавливают (40±2) мм. Это расстояние измеряют от верхней части сопла горелки до кончика желтой части пламени, горелка должна быть установлена вертикально, пламя рассматривают в условиях небольшого затемнения.

8.3 Испытания каждой пробы начинают в течение 2 мин с момента изъятия ее из кондиционного аппарата или плотно закрываемого контейнера. Если испытания не проводят, то пробы помещают в плотно закрываемые контейнеры и выдерживают до начала испытаний.

8.4 Пробу помещают на штифты держателя испытательной рамы так, чтобы штифты проходили через точки, обозначенные с помощью шаблона, и чтобы проба находилась на расстоянии не менее 20 мм от рамы. Держатель устанавливают на опору так, чтобы проба была в вертикальном положении.

8.5 Испытания всех типов материалов проводят способом поверхностного зажигания пробы, горелку устанавливают так, как указано в 8.5.1. В тех случаях, когда проба не загорается при положении горелки, описанном в 8.5.1, испытания тканей для занавесей и драпировок проводят по методу, изложенному в 8.5.2, если это соответствует техническим требованиям на текстильный материал.

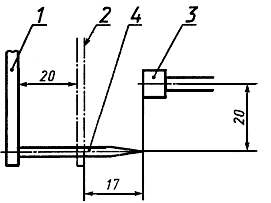

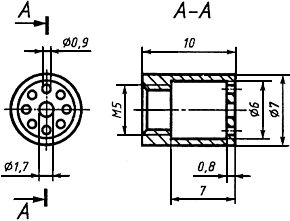

8.5.1 Поверхностное зажигание. Горелку устанавливают перпендикулярно к поверхности пробы, так чтобы ось горелки находилась на 20 мм выше линии нижних штифтов, на одной линии с вертикальной центровой линией лицевой стороны пробы в соответствии с рисунком 2 а. Конец горелки должен находиться на расстоянии 17 мм от поверхности пробы.

а - поверхностное зажигание

б - зажигание края

1 - рама держателя; 2 - элементарная проба; 3 - горелка; 4 - штифт

Рисунок 2 - Схема размещения горелки при зажигании

8.5.2 Зажигание с края. Горелку устанавливают перед пробой и ниже ее, так чтобы она находилась в плоскости, проходящей через вертикальную центровую линию пробы, и была направлена перпендикулярно к ее лицевой стороне в соответствии с рисунком 2 б. Продольная ось горелки должна быть под углом 30° по отношению к вертикальному и нижнему краю пробы. Расстояние между концевой частью горелки и нижним краем пробы равно 20 мм.

Примечание - Край пробы должен рассекать пламя на две части.

8.6 Пламя подают на элементарную пробу размером 80х80 мм, находящуюся на держателе N 1, в течение промежутка времени, равного минимальному времени загорания, установленному на основе предварительных испытаний. Загорание считают состоявшимся, если пламя сохраняется на пробе не менее 5 с после удаления источника пламени или если проба горит до верха или до вертикальных краев пробы после удаления пламени.

8.7 При сгорании пробы до верхнего края в течение времени подачи пламени или в течение 5 с после удаления пламени необходимо провести испытания заново, при этом испытания проводят на пробе размером 200х80 мм с использованием держателя N 2.

Примечание - Необходимо соблюдать осторожность при изучении загорания текстильных изделий. Испытания следует начинать с подачи пламени в течение секунды.

8.8 Регистрируют значения таймера и состояние пробы. Пламя на пробе гасят, если загорание произошло, после чего время установки таймера уменьшают на 1 с. Если же загорание не произошло, то время установки таймера увеличивают на 1 с до максимального времени 20 с или до значения, указанного в соответствующем стандарте на данное изделие. Каждый вид испытаний повторяют на новой пробе до тех пор, пока не будет получено не менее пяти случаев загорания или пяти случаев незагорания (неудачных попыток загорания). Если пробы загораются за 1 с, то результат регистрируют как 0, а затем снова проводят испытания при 1 с. Если же проба не загорается в течение 20 с, то испытывают пять проб по каждому направлению и с каждой стороны при продолжительности воздействия 20 с.

8.9 Испытания на воспламеняемость могут быть проведены на второй поверхности текстильного материала, если это предусмотрено нормативным документом.

9 Обработка результатов

9.1 Методика вычислений

Оформление результатов испытания и вычисления проводят в соответствии с методикой, приведенной в приложении В.

9.1.1 Подсчитывают среднее значение зафиксированных значений времени, при которых происходит загорание или незагорание, в зависимости от того, какое из них встречалось меньше всего для каждого направления и каждой испытанной поверхности (в случае испытания двух поверхностей).

9.1.2 Если данные, полученные согласно 9.1.1, относятся к загоранию, то необходимо вычесть 0,5 из среднего значения времени. Если же данные, подсчитанные согласно 9.1.1, относятся к незагоранию, необходимо среднее значение увеличить на 0,5.

9.1.3 Полученное значение округляют до целого числа. Это значение и является средним временем загорания для данного материала в испытанном направлении для данной поверхности.

9.2 Точность метода

Точность метода в настоящее время устанавливается.

10 Протокол испытаний

Протокол испытаний должен содержать следующие данные:

а) указание настоящего стандарта и перечень внесенных при испытаниях дополнений;

б) дату испытаний;

в) условия кондиционирования проб;

г) температуру, относительную влажность и барометрическое давление при проведении испытаний;

д) приемы, использованные для прикрепления проб;

е) газ, использованный для зажигания проб;

ж) характеристику испытанного материала;

и) размеры элементарной пробы;

к) ориентацию горелки при зажигании пробы;

л) незагорание пробы в течение 20 с;

м) результаты испытаний по каждому направлению в случае загорания с края или каждой поверхности и каждого направления в случае загорания поверхности;

н) данные по числу случаев загорания и незагорания, наблюдавшихся при каждой установке таймера во время испытаний, в виде таблицы согласно приложению Б;

п) среднее время воспламенения по каждому направлению или, в случае воспламенения поверхности, по каждому направлению и по каждой испытанной поверхности;

р) минимальное время воспламенения испытанного текстильного материала из наименьших средних значений времени воспламенения, зафиксированных в соответствии с п).

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Рекомендации по работе с газовой горелкой

Результаты испытаний в значительной степени зависят от конструкции используемого испытательного оборудования и квалификации оператора. Так, например, чем менее автоматизированное оборудование используется, тем более опытным должен быть оператор, для того чтобы получить высокую точность испытаний.

Некоторые практические рекомендации общего характера заключаются в следующем.

1) Из соображений безопасности испытательное оборудование должно быть на некотором расстоянии от баллона с газом (бутан или пропан), который может быть расположен за пределами данного здания. В этом случае вентиль для ручного перекрытия газа должен быть установлен внутри помещения вблизи ввода труб в помещение. Испытания необходимо начинать после того, как газ достигнет форсунки и пламя будет равномерным.

Оборудование необходимо устанавливать и эксплуатировать так, чтобы тлеющие частицы, которые могут быть захвачены горячими газами или которые могут улетать с пробы, не попадали на горючие материалы. Защитные накидки, огнетушители и пожарная сигнализация должны быть в распоряжении оператора.

2) Из соображений безопасности оборудование необходимо содержать в чистоте.

3) Некоторые ткани, не имеющие отделки, как например отдельные вязаные полотна "джерси", имеют склонность скручиваться. Эту особенность таких полотен можно уменьшить путем последующей их обработки. Желательно испытывать такие полотна в их готовом виде.

4) Прилипание остатков материала к штифтам после испытаний необходимо устранить с помощью металлической щетки. Любые тлеющие нити должны быть потушены до того, как они будут помещены вместе с другими отработанными материалами в несгораемый ящик.

5) Рекомендуется провести предварительные испытания, для того чтобы определить, имеет ли одна из поверхностей материала лучшую загораемость, чем другая. Если поверхности отличаются друг от друга, то следует установить, подвергать ли испытаниям одну или две поверхности материала.

6) Предварительные испытания позволят установить примерное минимальное время загорания, которое будет использовано в качестве исходной точки для плана испытаний, размеры проб и держателя.

7) Испытания на воспламеняемость с края тканей проводят в том виде (форме), в которой их используют. Если, например, материал используют с подгибкой на нижнем крае, то испытания проводят на пробе с такой же обработкой.

ПРИЛОЖЕНИЕ Б

(обязательное)

Описание и конструкция горелки

Б.1 Описание

Горелка обеспечивает получение пламени соответствующих размеров, при этом длину пламени можно регулировать от 10 до 60 мм.

Б.2 Конструкция

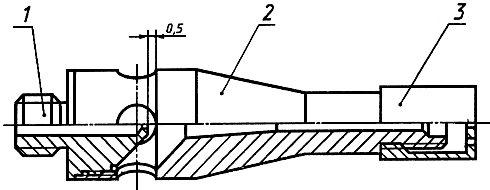

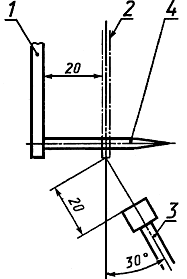

Конструкция газовой горелки показана на рисунке Б.1. Горелка состоит из трех частей: газовой форсунки, трубки горелки, стабилизатора пламени.

1 - газовая форсунка; 2 - трубка горелки; 3 - стабилизатор пламени

Рисунок Б.1 - Газовая горелка

Б.2.1 Газовая форсунка

Диаметр отверстия газовой форсунки должен быть (0,19±0,02) мм. Отверстия высверливают и после высверливания все заусеницы удаляют с обоих концов просверленного отверстия без закругления углов. Схема газовой форсунки показана на рисунке Б.2.

Рисунок Б.2 - Газовая форсунка

Б.2.2 Трубка горелки

Трубка горелки состоит из четырех зон: воздушной камеры, зоны смешивания газа, зоны рассеивания (диффузии), выпускного отверстия.

Внутри воздушной камеры трубка горелки имеет четыре отверстия диаметром 4 мм для впуска воздуха внутрь камеры. Передние края отверстий для воздуха находятся примерно на одном уровне с носиком форсунки.

Зона рассеивания имеет коническую форму, и размеры ее должны соответствовать указанным на рисунке Б.3. Горелка имеет просверленное отверстие внутренним диаметром 1,7 мм и выпускное отверстие внутренним диаметром 3,0 мм. Схема трубки горелки показана на рисунке Б.3.

1 - воздушная камера; 2 - зона смешивания газа; 3 - зона рассевания; 4 - выпускное отверстие

Рисунок Б.3 - Трубка горелки

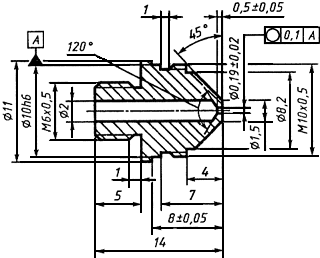

Б.2.3 Стабилизатор пламени

Схема стабилизатора пламени показана на рисунке Б.4.

Рисунок Б.4 - Стабилизатор пламени

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Пример оформления результатов испытаний

B.1 Результаты испытаний

Результаты двенадцати испытаний по одной точечной пробе испытанного материала приведены в таблице В.1. При регистрации результатов "крест" (X) использовали для обозначения загорания пробы, а нуль (0) - для незагорания пробы.

Таблица B.1 - Результаты испытаний

Номер испытания | Время, с | Результат |

1 | 6,0 | X |

2 | 5,0 | X |

3 | 4,0 | X |

4 | 3,0 | 0 |

5 | 4,0 | 0 |

6 | 5,0 | X |

7 | 4,0 | 0 |

8 | 5,0 | X |

9 | 4,0 | X |

10 | 3,0 | 0 |

11 | 4,0 | X |

12 | 3,0 | 0 |

В.2 Обработка результатов

Результаты испытаний сведены в таблицу В.2, суммирующую случаи загорания и незагорания элементарных проб по каждому значению времени воздействия пламени.

Таблица В.2 - Обобщение результатов

Время, с | Число случаев загорания | Число случаев незагорания пробы |

6 | 1 | 0 |

5 | 3 | 0 |

4 | 3 | 2 |

3 | 0 | 3 |

В таблице В.2 показано, что загорание происходило в семи случаях и пять случаев, когда загорание не произошло. Следовательно, среднее значение для зарегистрированных значений времени, при которых не происходило загорание пробы, подсчитывали следующим образом:

![]()

Среднее время загорания (среднее зарегистрированных значений времени плюс 0,5) равняется:

![]()

Округлили результат до целого числа и получили среднее время загорания, равное 4 с.

Примечание - Если загорание происходит реже, то подсчитывают среднее для всех зафиксированных значений время загорания, вычитают 0,5 с из полученного значения и получаемое значение округляют до целого числа и устанавливают как среднее время загорания.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2000