ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет

475—

2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Морские контейнеры. Технические требования

Издание официальное

Стаммтпмфоем 20»

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»}

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 февраля 2021 г. No 12-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мве до истечения срока его действия разработчику настоящего стандарта по адресу [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва. Пресненская набережная, д. 10. стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стацдартинформ. оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

6 Технические требования

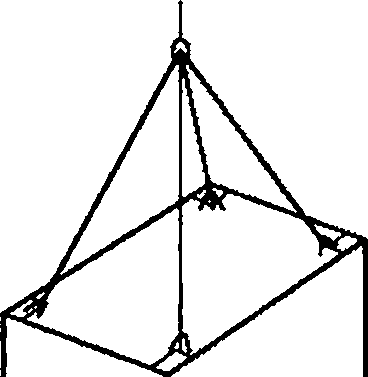

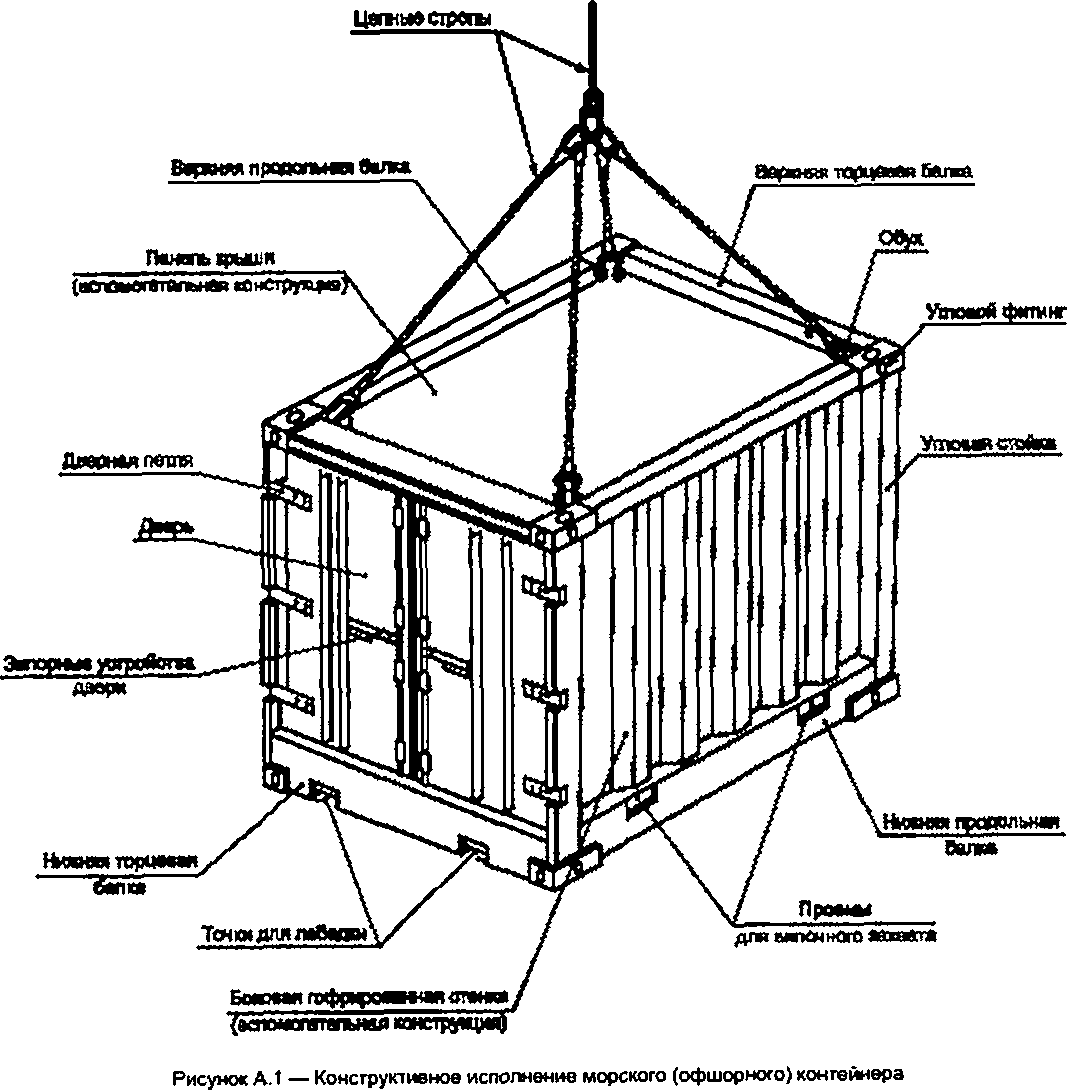

Приложение А (справочное) Конструктивное исполнение морского (офшорного) контейнера

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего предварительного национального стандарта является установление единых правил и общих требований к проектированию, изготовлению, испытанию, сертификации, маркировке и периодическому контролю морских (офшорных) контейнеров.

ПНСТ 475—2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ПОДВОДНОЙ довычи

Морские контейнеры.

Технические требования

Petroleum and natural gas industry. Subsea production systems. Marine containers. Technical requirements

Срок действия — с 2021—08—01 до 2024—08—01

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования к проектированию, изготовлению, испытанию, сертификации, маркировке и периодическому контролю морских (офшорных) контейнеров как единиц транспортного оборудования, применяемых при строительстве и эксплуатации систем под* водной добычи углеводородов.

1.2 Настоящий стандарт устанавливает технические требования к морским (офшорным) контейнерам с максимальной массой брутто 25 000 кг. предназначенным для транспортирования грузов, оборудования. технических устройств, применяемых в системах подводной добычи углеводородов, которые могут быть перегружены в открытом море между стационарными или плавучими сооружениями и судами.

1.3 Морские (офшорные) контейнеры, проектируемые в соответствии с настоящим стандартом, обеспечивают:

- транспортирование грузов на палубах судов обеспечения или иных судов технического флота;

- долговременное размещение на открытых площадках морских нефтегаэопромысловых сооружений:

- многократное выполнение погрузочно-разгрузочных операций в условиях открытого моря;

- восприятие динамических и ударных нагрузок при транспортировании и перегрузке;

- надежное закрепление и удержание груза в устойчивом положении за счет установленных раскреплений.

1.4 Нормативные положения настоящего стандарта следует применять совместное [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.307 (ИСО 1461—89) Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ EN 818-4 Цепи стальные из круглых коротких звеньев для подъема грузов. Безопасность. Часть 4. Стропальные цепи класса 8

ГОСТ ISO 893-1 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

Издание официальное

ГОСТ ISO 898*2 Механические свойства крепежных изделий из углеродистых и легированных ста* лей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ ISO 17636*1 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ ISO 17636*2 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено* и гаммаграфического контроля с применением цифровых детекторов

ГОСТ ISO 17638 Неразрушающий контроль сварных соединений. Магнитолорошковый контроль

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 28870 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ 31314.3 (ИСО 1496*3:1995) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 3. Контейнеры-цистерны для жидкостей, газов и сыпучих грузов под давлением

ГОСТ Р 50697 (ИСО 1496-2—88) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 2. Контейнеры изотермические

ГОСТ Р 51876-2008 (ИСО 1496-1:1990) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 1. Контейнеры общего назначения

ГОСТ Р 51891 (ИСО 1161:1984) Контейнеры грузовые серии 1. Фитинги. Технические условия

ГОСТ Р 52524 (ИСО 6346:1995) Контейнеры грузовые. Кодирование, идентификация и маркировка

ГОСТ Р 52927 Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия

ГОСТ Р 53350 (ИСО 668:1995) Контейнеры грузовые серии 1. Классификация, размеры и масса

ГОСТ Р 53520 (ИСО 1496*4:1991) Контейнеры грузовые серии 1. Технические требования и мето* ды испытаний. Часть 4. Контейнеры для сыпучих грузов без давления

ГОСТ Р 53526 (ИСО 14732:1998) Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р 53713 Месторождения нефтяные и газонефтяные. Правила разработки

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарли. Часть 1. Метод испытания

ГОСТ Р ИСО 1496*5 Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 5. Контейнеры-платформы и контейнеры на базе платформ

ГОСТ Р ИСО 3452-1 Контроль нераэрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 3874—2008 Контейнеры грузовые серии 1. Перегрузка и крепление

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 15549 Контроль неразрушающий. Контроль вихретоковый. Основные положения

ГОСТ Р ИСО 15607 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИС015614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 15614-2 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и алюминиевых сплавов

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

Примечание —При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий гад. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета даююго изменения. Если ссылочный стандарт отменен без замены, то положеюте, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 55311. а также следующие термины с соответствующими определениями:

3.1 вспомогательная конструкция: Элементы конструкции контейнера, не передающие нагрузку на гак подъемного оборудования.

Примечание —Вспомогательная конструкция включает в себя: боковые и торцевые панели, панель крыши, двери. ребра жесткости панелей, элементы конструкции для защиты сосудов контейнеров-цистерн, устройства крепления груза и др.

3.2 вспомогательная несущая конструкция: Элементы конструкции контейнера, не подпадающие под определение основной несущей конструкции.

Примечание — Вспомогательная несущая конструкция включает в себя: настил пола, промежуточные багки основания, элементы крепления сосуда к раме, элементы защитной рамы и др.

3.3 несущая конструкция: Элементы рамы и панели контейнера воспринимающие нагрузки.

Прим еча н и е — Несущая конструкция включает а себя основную несущую конструкцию и вспомогательную несущую конструкцию.

3.4 максимальная масса груза, допустимая к погрузке в контейнер (полезная нагрузка контейнера): Максимально разрешенная масса груза, который может быть безопасно перевезен в контейнере.

3.5 __________________________________________________________________________________________________

максимальная масса брутто R*: Масса брутто R контейнера является одновременно

максимальной массой для транспортирования и минимальной массой для испытаний.

Массы приведены в ГОСТ Р 53350 (см. таблицу 2).

’ В некоторых странах с целью соответствия терминологии, применяемой в современной коммерческой деятельности, термин «вес» (неправильно) применяют вместо термина «масса»».

(ГОСТ Р 52202—2004, статья 5.3.1)

3.6 грузовой морской (офшорный) контейнер: Закрытый контейнер, оборудованный дверьми, предназначенный для перевозки грузов общего назначения.

3.7 морской (офшорный) контейнер-корзина: Контейнер с открытым верхом для грузов общего и специального назначения.

3.8 морской(офшорный) контейнер-цистерна: Съемная цистерна (контейнер-цистерна) для транспортировки опасных и/или неопасных грузов.

3.9 морской (офшорный) контейнер для сыпучих грузов: Контейнер, предназначенный для транспортировки сыпучих грузов.

3.10 специализированный морской (офшорный) контейнер: Контейнер, спроектированный и предназначенный для перевозки специализированных грузов.

3.11 морской (офшорный) контейнер для отходов: Закрытый или открытый контейнер, предназначенный для транспортировки и временного хранения отходов.

3.12 морской (офшорный) контейнер: Стандартизированное транспортное оборудование с максимальной массой брутто 25 000 кг предназначенное для транспортирования грузов, оборудования и технических устройств, применяемых в системах подводной добычи углеводородов морским транспортом и приспособленное для механизированной перегрузки в открытом море между стационарными или плавучими морскими нефтегаэопромысловыми сооружениями и судами.

Примечание — Контейнер не предназначен для установки на постоянной основе на судах и стационарных или плавучих морских нефтегазолромысловых сооружениях.

3.13 морской (офшорный) сервисный контейнер: Контейнер, спроектированный и оборудованный для выполнения конкретных целей, преимущественно в качестве временных сооружений (лабораторий. мастерских, складов, постов управления и т. д.).

Примечание — Контейнер не предназначен для установки на постоянной основе на судах и стационарных или плавучих морских нефтегазопроыысловых сооружениях.

3.14 основная несущая конструкция морского (офшорного) контейнера: Основные конструктивные элементы контейнера, которые передают нагрузку, создаваемую грузом, на гак оборудования, поднимающего контейнер.

Примечание — Основные конструктивные элементы включают: верхние и нижние продольные и торцевые балки, угловые стойки, проемы для вил погрузчика, опорные конструкции для цистерн, такелажные обухи, угловые фитингш'коленчатые кронштейны, опоры для тяжелого оборудования и др.

3.15 предельная рабочая нагрузка (WLL): Максимальная нагрузка, которую можно безопасно приложить к такелажу.

3.16 расчетная температура: Минимальная температура района эксплуатации контейнера, применяемая при выборе конструктивных материалов.

Примечание — Если иное не указано, принимается температура минус 40 *С.

3.17 система подводной добычи: Комплекс подводных, надводных, береговых сооружений и технических устройств, предназначенный для добычи углеводородов на морских месторождениях с использованием скважин с подводным расположением устьев.

3.18

масса тары Т: Масса порожнего контейнера, включая всю арматуру и приборы, принадлежащие специальному типу контейнера в рабочем состоянии.

Пример: Рефрижераторный контейнер с машинным охлаждением с установленными приборами и, при необходимости. баком, полностью заполненным горючим.

Примечание — Термин «тара» является синонимом термина «масса порожнего контейнера», часто применяют термин «вес тары».

(ГОСТ Р 52202—2004. статья 5.3.2]

3.19 специальные процессы: Процессы производства и обслуживания, результаты которых не могут быть верифицированы последующим мониторингом или измерениями.

Примечание — К специальным процессам относятся вое процессы, недостатки которых становятся очевидными только после начала использования продукции или после оказания услуги.

3.20 стационарное оборудование: Оборудование, прикрепленное к контейнеру и не являющееся грузом.

Примечание — Стационарное оборудование может включать такелаж, дополнительные приспособления для обработки и закрепления, загрузки, разгрузки, охлаждения и нагрева, места крепления, уплотнители мусора и т. д.

3.21 строп: Грузозахватное приспособление, основным элементом которого является канат, цепь или текстильная лента.

3.22

такелаж (rigging): Совокупность приспособлений из стропов, канатов, блоков, цепей, такелажных скоб и траверс для подъема и перемещения грузов.

[ГОСТ Р 58772—2019 (ИСО 19901-6:2009). статья 3.96]

3.23

угловые фитинги (ГОСТ Р 51891): Элементы конструкции, расположенные в углах контейнера, обеспечивающие установку, штабелирование, перегрузку и закрепление контейнера.

[ГОСТ Р 52202—2004. статья 6.1.1]

3.24________________________________________________________________________________________

устройство крепления: Устройство, используемое для крепления контейнеров.

Примечание — Устройство крепления контейнеров находится в прямом контакте с угловыми или промежуточными фитингами контейнера или между транспортным средством и угловыми или промежуточными фитингами контейнера.

[ГОСТ Р ИСО 3874—2008. статья 3.5]

4 Обозначения и сокращения

8 настоящем стандарте использованы следующие обозначения и сокращения:

R — максимальная масса брутто контейнера, кг:

Т — масса тары, кг;

Р — максимальная масса груза, допустимая к погрузке в контейнер (полезная нагрузка контейнера). кг:

5 — масса такелажа, кг

L — длина контейнера, мм:

/?в — минимальный установленный предел текучести при комнатной температуре. Н/мм2;

Rm — минимальный предел прочности на растяжение при комнатной температуре. Н/мм2:

/?р 0 2 — 0.2 % условный предел текучести при комнатной температуре. Н/мм2;

Гр — расчетная температура еС;

д — ускорение свободного падения (9.81 м/с2);

t — толщина материала, мм;

ое — эквивалентное напряжение по теории Мизеса. Н/мм2;

ВИК — визуально-измерительный контроль;

МЛК — магнитопорошковый контроль:

НК — неразрушающий контроль;

РК — радиографический контроль:

РМРС — Федеральное автономное учреждение «Российский морской регистр судоходства»;

УЗК — ультразвуковой контроль;

HAZ — heat affected zone (зона термического влияния);

IMDG — International Maritime Dangerous Goods Code (международный кодекс морской перевозки опасных грузов);

GRP — glass-reinforced plastic (армированный стеклопластик);

RSL — resulting sling load (нагрузка стропов на такелажные обухи);

WLL — working load limit (предельная рабочая нагрузка);

WPS — welding procedure specification (карта технологического процесса сварки).

Примечания

1 Масса такелажа не включена в R. поскольку в большинстве случаев такелаж не доступен во время сертификации контейнера, а также он может быть заменен в течение срока эксплуатации контейнера.

2 WLL применяется для такелажа и не применяется для контейнеров.

5 Общие положения

5.1 Контейнеры должны обеспечивать:

а) соблюдение требований безопасности для:

- персонала;

• окружающей среды;

- судов снабжения;

- объектов обустройства морских месторождений.

б) возможность многократного использования за счет:

- выбора материалов;

- выбора элементов конструктивной защиты;

- ремонтопригодности и технического обслуживания.

5.2 Требования настоящего стандарта основаны на соблюдении следующих условий в отношении обработки и эксплуатации контейнеров:

- подъем контейнеров нужно осуществлять крановым крюком, прикрепленным к верхнему звену стропа;

- подъем контейнеров в море с использованием угловых фитингов или траверсы не допускается;

- допускается штабелирование контейнеров, если оно предусмотрено их конструктивными особенностями;

- грузы в таре или без тары должны быть надежно закреплены в контейнере;

- контейнеры должны быть спроектированы таким образом, чтобы грузы в таре или без тары были надежно защищены от повреждений в процессе транспортирования.

5.3 Пример исполнения морского (офшорного) контейнера приведен на рисунке А.1.

6 Технические требования

6.1 Требования к материалам

5.1.1 Материалы, применяемые при изготовлении контейнеров и такелажа должны соответствовать требованиям настоящего стандарта, см. также ((1]. часть VII, раздел 6. 9.4.9.5).

5.1.2 В качестве конструкционных сталей для основных элементов конструкции нужно использовать углеродистую сталь, марганцево-углеродистую сталь и марганцево-углеродистую низколегированную сталь.

Примечание — Для изготовления контейнеров рекомендуется использовать горячекатаный прокат марок С440 по ГОСТ 27772, 345-12-09Г2С по ГОСТ 19281. S420 по [2]. S460QL по [3]. холоднокатаный прокат марок HDT580X по [4]. А606 по (5]. способный поглощать энергию вибрации и скпонньм к замедлению коррозии.

6.1.3 Для изготовления контейнеров следует использовать стальные поковки из углеродистой или марганцево-углеродистой стали. Поковки должны быть изготовлены из раскисленной или мелкозернистой нестареющей стали.

6.1.4 Сортовой прокат должен соответствовать требованиям ГОСТ4543. ГОСТ Р52927, ГОСТ 19281.

Прим еча ни© — Допускается применять другой материал по согласованию с РМРС.

6.1.5 Для дуплексной нержавеющей стали марки 22Сг (аустенитно-ферритная) с обозначением UNS S31803 целесообразно предъявлять требования [6] или (7] или других аналогичных стандартов.

6.1.6 Листовой прокат, подверженный растяжению в направлении толщины, должен соответствовать группе качества Z25 либо Z35 в соответствии с ГОСТ 28870.

6.1.7 Для химических и механических свойств легированных стальных поковок целесообразно учитывать требования [8] и [9].

Примечание —Допускается применять другой материал по согласованию с РМРС.

6.1.8 Для отливок целесообразно учитывать требования [10].

6.1.9 Сталь для изготовления основных элементов конструкции контейнера должна быть испытана на ударный изгиб по методу Шарли (с V-образным надрезом) в соответствии с ГОСТ Р ИСО 148-1.

6.1.10 Для штифтов, используемых в конструктивных соединениях, целесообразно учитывать требования [11].

6.1.11 Морские (офшорные) алюминиевые контейнеры следует изготавливать из деформируемых алюминиевых сплавов.

6.1.12 Можно использовать марки алюминиевых сплавов и категории, указанные в таблицах 1 и 2.

Таблица 1 — Марки алюминиевых сплавов и проката

Сплав | Категории | Предел текучести. Н/ыы2 | Минимальным предел прочности на растяжение. Ят. или диапазон. Н/мм2 | ||

ГОСТ 4784. см. также (12| | АА | ISO/AA1 | В СОСТОЯНИИ поставки2 (Адо) | После сварки (HAZ) | |

А1Мд2.5 | 5052 | 0/0 HAR/H32 HBR/H34 | 65 130 150 | 65 65 65 | 165—215 210—260 230—280 |

AJMg3 | 5754 | 0/0 HAR/H32 HBR/H34 | 80 130 160 | 80 80 80 | 190—240 220—270 240—280 |

AIMg3,5 | 5154А | 0/0 HAFVH32 HBR/H34 | 85 180 200 | 85 85 85 | 215—275 250—305 270—325 |

А1Мд4 | 5086 | 0/0 HAR/H32 HBR/H34 | 100 185 220 | 100 100 100 | 240—310 275—335 300—360 |

AiMg3Mn | 5454 | 0/0 HAR/H32 HBR/H34 | 85 180 200 | 85 85 85 | 215—285 250—305 270—325 |

А1Мд4.5Мп | 5083 | 0/0 HAR/H32 HBR/H34 | 125 215 | 125 125 | 275—350 305—380 |

Таблица 2 — Виды алюминиевых еллаеое и категории поковок

Сплав | Категории | Предел текучести. Н/ым2 | Минимальный предел прочности на растяжение. Я-. не менее. М/мм2 | ||

ГОСТ 4784. см tame (12) | АА* | ISO.'AA | В состоянии поставки** | После сварки (HAZ) | |

AlSiO. 5Mg | 6063 | TB/T4 | 65 | 65 | 130 |

TF/T6 | 170 | 65 | 205 | ||

AISilMgMn | 6082 | TB/T4 | 110 | 110 | 205 |

TF/T6 | 250 (для f S 5 mm) | 110 | 290 | ||

TF/T6 | 260 (для t > 5 mm) | 110 | 310 |

* АА = Американская алюминиевая ассоциация.

“ В расчетах предел текучести не должен превышать 70 % предела прочности на растяжение.

6.1.13 Для изготовления основных конструктивных элементов следует использовать полностью раскисленную сталь. Должны быть использованы только материалы, не подверженные старению.

6.1.14 Не допускается использование высокопрочных сталей с пределом текучести более 500 Н/мм2.

6.1.15 Древесина, фанера, фибро-армироеанные пластмассы не следует использовать в основных элементах конструкции, но можно использовать во вспомогательных элементах конструкции.

6.1.16 Материалы, используемые для изготовления контейнеров и компонентов такелажа должны иметь копии сертификатов соответствия, которые позволяют отследить производство и качество металлопродукции.

6.1.17 При использовании соединений материалов с различным электрохимическим потенциалом конструкция контейнера должна предусматривать электрохимическую защиту.

6.1.18 Испытания на растяжение металла проводят в соответствии с ГОСТ 1497.

6.1.19 Температура при испытаниях на ударный изгиб конструкционной стали для основных элементов конструкции должна соответствовать требованиям, приведенным в таблице 3.

Таблица 3 — Соотношение толщины материала и температуры при испытаниях на ударный изгиб

Толщина материала, /.мм | Температура при испытания» на ударный имиб. *С |

fS 12 | Тр+10 |

12<fS25 | Гр |

f>25 | Гр-20 |

6.1.20 Значение Гр, используемое при испытаниях на ударный изгиб, не должно приниматься более чем на 20 °C выше или ниже значения самой низкой среднесуточной температуры е районе эксплуатации контейнера.

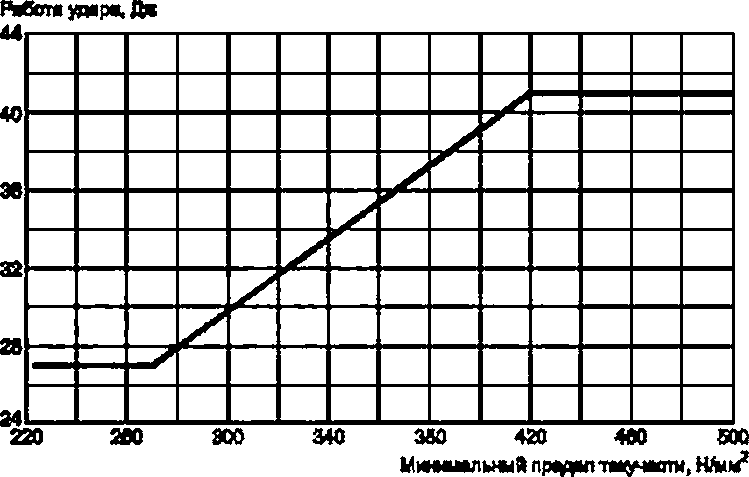

6.1.21 Температура при испытаниях на ударный изгиб должна быть равна Тр, а минимальная средняя работа удара для трех стандартных образцов должна быть не менее 41 Дж для продольных образцов и не менее 27 Дж для поперечных образцов. Ни одно значение не допжно быть менее 70 % от требуемых средних значений. Зависимость работы удара от минимального предела текучести приведена на рисунке 1.

Примечание — Размер поперечного сечения стандартного образца равен 10x10 мм.

Рисунок 1 — Требования по Шарли с V-образным надрезом для стали

6.1.22 Если не могут быть изготовлены стандартные образцы, требуемые значения работы удара уменьшают следующим образом:

- для образцов размерами 10 х 7.5 мм — 5/6 от вышеуказанных значений (см. рисунок 1);

• для образцов размерами 10 х 5.0 мм — 2/3 от вышеуказанных значений (см. рисунок 1).

6.1.23 Для стальных элементов толщиной менее 6 мм испытания на ударный изгиб не требуются.

6.1.24 Аустенитные стали не подлежат испытаниям на ударный изгиб.

6.1.25 Болтовые соединения, которые считаются важными для эксплуатационной безопасности и безопасности конструкции, должны соответствовать требованиям ГОСТ ISO 898-1. ГОСТ ISO 898-2.

6.1.26 Если размер болта позволяет отобрать образец для испытания на ударный изгиб по Шарли с V образным надрезом, значение минимальной величины работы удара должно составлять не менее 41 Дж.

6.2 Требования к конструкции

6.2.1 Проектирование и изготовление контейнеров должны удовлетворять требованиям настоящего стандарта и учитывать требования, применимые к морским (офшорным) контейнерам, изложенные в ГОСТ Р 53350. см. также ([1]. часть VII), [13]. [14]. [15]. [16].

6.2.2 Контейнер должен обладать достаточной прочностью для погрузки и разгрузки в открытом море с палубы судна при высоте волны до 6 м. При проектировании необходимо учитывать локальные ударные нагрузки (например, от ударов другими грузами или частями конструкции судна).

Примечания

1 Дополнительные конструкционные требования могут быть применимы к контейнерам, обладающим характерными особенностями. К таким характерным особенностям могут относиться, например дополнительные угловые фитинги для альтернативных способов подъема или оборудование для сервисных контейнеров и г. д.

2 Если оборудование, перевозимое или установленное в морском (офшорном) контейнере, не способно выдерживать подъемные или ударные нагрузки, для него необходимо предусмотреть защиту игы демпферы.

3 Для сервисных контейнеров рекомендуется выбирать R. превышающую расчетную массу встроенного оборудования, то есть предусматривать определенную полезную нагрузку.

4 При открытом расположении алюминиевых элементов конструкции необходимо принять во внимание опасность возникновения искр, вызванных воздействием алюминия на корродированную сталь (термические реакции). Органы государственной власти могут накладывать дололнигегъные ограничения на использование алюминиевых контейнеров на морских нефтегазолромысловых сооружениях.

6.2.3 Конструкцию контейнера нужно проектировать, как состоящую из:

- основной несущей конструкции (верхние и нижние продольные и торцевые балки, угловые стойки, обухи, карманы для вилочного погрузчика, угловые фитинги);

• вспомогательной несущей конструкции (панели пола, промежуточные балки основания, элементы крепления сосуда к раме, защитные элементы рамы);

* вспомогательной конструкции (боковые и торцевые панели, панель крыши, двери, ребра жесткости панелей, устройства крепления грузов).

6.2.4 В прочностных расчетах учитывают только элементы несущих конструкций.

6.2.5 Все соединения между элементами основной несущей конструкции должны обеспечивать целостность конструкции.

6.2.6 Чтобы избежать переворачивания (опрокидывания) контейнера на палубе, конструкция контейнера должна предусматривать устойчивость при наклоне 30” в любую сторону без опрокидывания при загрузке до максимальной массы брутто и нахождении центра тяжести на половине высоты контейнера.

Примечание —Для контейнеров-цистерн, специализированных и сервисных контейнеров, центр тяжести следует принимать фактическим.

6.2.7 Методы перегрузки, крепления и размещения контейнеров на борту судна должны соответствовать требованиям ГОСТ Р ИСО 3674, см. также [13].

6.2.8 Элементы конструкции контейнера, которые выступают за габаритные размеры и могут привести к повреждению других контейнеров или оборудования, не допускаются.

6.2.9 После специального анализа могут допускаться небольшие выступы на боковых сторонах контейнера. Выступы могут потребовать установки защитных конструкций или пластин.

6.2.10 Двери, ручки, зажимы люка должны быть расположены таким образом, чтобы они не могли зацепить такелаж.

6.2.11 Если проемы для вилочного захвата выступают со стороны нижних торцевых балок, нужно использовать защитные пластины для предотвращения повреждений и зацеплений.

Примечание — Защитные пластины должны быть устроены таким образом, чтобы угол между внешней плоскостью (например, нижней балкой или стенкой) и свободным краем плоскости не превышал 35*. Защитные пластины с нижней стороны контейнера должны быть расположены максимально близко к внешним границам контейнера.

6.2.12 Штабелирующие устройства, направляющие и другие конструкции, выступающие над верхней частью контейнера, должны быть спроектированы и расположены таким образом, чтобы они не могли зацепить конструктивные элементы судна или грузы на других палубах во время подъемных операций, а также, чтобы минимизировать риск повреждения других контейнеров или грузов.

6.2.13 Устройства крепления должны быть спроектированы таким образом, чтобы их повреждение не приводило к повреждению такелажных обухов.

6.2.14 Все контейнеры с открытой рамой (не имеющие стен и крыши) и все контейнеры с открытой верхней частью, на которых установлены постоянные крепежные приспособления и/или оборудование (т. е. в тех случаях, когда существует риск зацепления крюка крана или элементов такелажа внутри контейнера) должны быть оборудованы тентом или съемной крышей.

Примечание —Другие типы контейнеров с открытой верхней частью (корзины с временным оборудованием. которое закреплено болтовыми соединениями) не подпадают под требование данного пункта, так как в таких случаях опасность зацепления мажет быть своевременно устранена.

6.2.15 Защита верхней части контейнера может быть несъемной, съемной или откидной и должна быть надежно зафиксирована на контейнере. Защита верхней части контейнера может быть жесткой или гибкой и изготовлена из прочного материала (брезент, листы рифленые, и т. д.).

6.2.16 Площадь отверстия решетчатого настила не должка превышать 1500 мм2. Размер отверстий металлической проволочной сетки не должен превышать 50 х 50 мм.

6.2.17 Тент или съемная крыша должны быть покрыты противоскользящим материалом и выдерживать нагрузку 3 кН. равномерно распределенную на площади 600 х 300 мм.

6.2.16 Тент или съемная крыша должны выдержать нагрузку 0.03 • R д. Расчетная нагрузка не должна быть менее 1 кН и не должна превышать 3 кН.

Примечание — Тент может растягиваться или деформироваться под воздействием расчетных нагрузок, при этом он не должен разрушаться и контактировать с внутренними фитингами или оборудованием.

6.2.19 Тент или съемная крыша должны быть расположены максимально высоко, не ниже нижней полки верхних балок конструкции. Крепления тента и съемной крыши не должны представлять опасность зацепки.

6.2.20 Тент или съемная крыша должны закрывать всю поверхность крыши контейнера. Конструк* цией могут быть предусмотрены небольшие отверстия, например для стропов, если такелажные обухи расположены ниже уровня тента или съемной крыши.

6.2.21 Контейнеры с тентом должны быть отмечены надписью: «Доступ персонала запрещен» или «Не ходить по верху».

6.2.22 Прочность конструкции контейнера определяют путем расчетов и подтверждают посредством испытания прототипа контейнера по 6.3.

Примечание —Методы расчетов прочности:

• ручной:

• двух или трех мерный анализ конструкции:

• метод конечных элементов (рассчитывается вся конструкция или отдельные участки, например, такелажные обухи).

6.2.23 Рекомендации по выполнению расчетов прочности контейнеров представлены в ((17], приложение С). (13]. ([1]. часть VII).

6.2.24 Целесообразно проектировать контейнер и рассчитывать его нагрузки в соответствии с (13]. см. также ((1]. часть VII. раздел 3.1).

6.2.25 Расчет должен включать в себя, как минимум, следующие расчетные случаи.

6.2.26 Нагрузки, возникающие при подъеме контейнера с помощью такелажа, рекомендуется рассчитывать в соответствии с ((13]. пункт 5.2.2.2).

6.2.27 Нагрузки, возникающие при подъеме контейнера с помощью вилочного погрузчика, рекомендуется рассчитывать в соответствии с ([13]. пункт 5.2.2.3).

6.2.26 Нагрузки, возникающие при горизонтальном ударном усилии, рекомендуется рассчитывать в соответствии с ((13]. пункт 5.2.3.2).

6.2.29 Нагрузки, возникающие при вертикальном ударном усилии, рекомендуется рассчитывать в соответствии с ((13]. пункт 5.2.3.3).

6.2.30 Эквивалентное напряжение для расчетных случаев по 6.2.26.6.2.27 не должно превышать значения, рассчитанного по формуле

ов = 0,85С (1)

• для стали: С = /?в;

• для алюминия, основной материал: С = R^ 2 (но не должно превышать Q.7Rm);

• для сварных швов и участков, подверженных термическому влиянию:

- С - предел прочности для сварных швов и эон термического влияния.

6.2.31 Эквивалентное напряжение для расчетных случаев по 6.2.26.6.2.29 не должно превышать значения, рассчитанного по формуле

ое = С. (2)

Предел прочности для алюминиевых сплавов указан в таблицах 1 и 2.

Примечание — Прочность алюминиевых сплавов существенно ниже в месте сварных швов и эон термического влияния. Снижение прочности зависит от свойств материала, первоначального термического влияния и вида изделия (прокатное, прессованное). Материалы, не перечисленные в таблице 1 и таблице 2. подлежат рассмотрению в каждом конкретном случае.

6.2.32 В расчетах предполагается равномерное распределение внутренних нагрузок по днищу морского (офшорного) контейнера. В применении к контейнерам-цистернам, другим контейнерам со стационарным тяжелым оборудованием и контейнерам специального назначения в расчетах используют фактическое распределение внутренней нагрузки.

6.2.33 Все сварные швы между элементами основной несущей конструкции должны быть с полным проплавлением. Допускается сварка угловым швом элементов вспомогательной несущей конструкции при подтверждении целостности путем расчетов, а также при согласовании с РМРС.

6.2.34 Соединение проемов для вилочного захвата с нижними балками следует выполняться сварными швами с полным проплавлением.

6.2.35 Сварку элементов вспомогательной конструкции выполняют угловыми швами.

6.2.36 Допускается прерывистая угловая сварка вспомогательной конструкции, однако при этом должны быть приняты меры для предотвращения коррозии.

6.2.37 Такелажные обухи на контейнере должны быть расположены таким образом, чтобы риски запутывания стропов вокруг контейнера или груза при обычном использовании были минимизированы.

6.2.38 Конструкция такелажных обухов должна обеспечивать свободное движение такелажных скоб и стропа без запутывания вокруг обуха.

6.2.39 Такелажные обухи должны быть спроектированы таким образом, чтобы был максимально исключен риск их повреждения другими контейнерами.

6.2.40 Такелажные обухи не должны выступать за боковые границы контейнера и не могут быть выше угловых фитингов.

6.2.41 Такелажные обухи, частично врезанные в основную конструкцию контейнера, считаются наиболее предпочтительными.

6.2.42 Для предотвращения возникновения поперечных изгибающих моментов на такелажных об-ухах они, также как присоединенные к ним стропы, должны быть направлены в центр подъема с максимальным отклонением ± 2.5е.

6.2.43 Разница длин диагоналей, измеренных между центрами отверстий диагонально расположенных подъемных обухов, не должна превышать 0.2 % от номинальной длины диагонали или 5 мм. в зависимости от того, какое значение больше.

6.2.44 Диаметр отверстия в такелажных обухах должен соответствовать используемой скобе и не должен превышать более чем на 6 % номинальный диаметр болта скобы.

6.2.45 Локальный максимум напряжений на кромке отверстий такелажного обуха не должен пре* еышать 2 - Re при расчетной нагрузке.

6.2.46 Толщина такелажного обуха в месте отверстия не должна быть менее 75% внутренней ширины соединительной скобы.

Примечание — Если толщина такелажного обуха менее 75 % предельного значения, она может быть увеличена посредством приварки дополнительных пластин или прокладывания толстостенной трубы или рассверленной втулки через такелажные обухи.

6.2.47 Рекомендации по выполнению расчетов прочности такелажных обухов, а также по проектированию и подбору такелажных скоб представлены в ([17]. приложение D) и ([1]. часть VII. раздел 2.2).

6.2.46 Контейнеры со смещенным центром тяжести в отношении геометрического центра могут быть оборудованы такелажем асимметричной длины, обеспечивающими горизонтальное положение контейнера при подъеме. Если такелаж контейнера асимметричен, такелажные обухи должны быть выровнены в направлении центра подъема.

6.2.49 Если контейнер предназначен для штабелирования, то верхние углы контейнера должны выступать над крышей и верхними балками на достаточную высоту, чтобы предотвратить повреждение такелажа. Как правило, груженые контейнеры допускается штабелировать на берегу или на буровой платформе в два яруса. Штабелирование контейнеров для отходов допускается только в порожнем состоянии. Штабелирование контейнеров во время транспортировки не допускается. Для перевозки на контейнеровозах в штабеле контейнеры также должны соответствовать требованиям ГОСТ 31314.3. ГОСТ Р ИСО 1496-5, ГОСТ Р 50697, ГОСТ Р 51876, ГОСТ Р 53520. см. также [18].

6.2.50 Направляющие для штабелирования на верхних балках или с нижней стороны контейнера должны быть спроектированы таким образом, чтобы исключать боковое смещение и опрокидывание верхнего контейнера.

6.2.51 Все контейнеры должны быть оснащены верхними и нижними угловыми фитингами в соответствии с ГОСТ Р 51891. см. также [19]. Подъем контейнеров в море при помощи такелажных скоб за угловые фитинги не допускается.

6.2.52 Контейнеры, подверженные наполнению водой (например, контейнеры с открытым верхом) должны иметь дренажные устройства.

6.2.53 Нижняя конструкция контейнеров может быть оборудована одним или несколькими комплектами проемов для вилочного захвата.

6.2.54 Проемы для вилочного захвата должны иметь длину, равную ширине конструкции основания и проходить через или быть прикрепленными к основанию.

6.2.55 Проемы для вилочного захвата должны иметь закрытый верх и стороны. Нижняя поверхность проемов для вилочного захвата может быть полностью закрытой или иметь отверстия. Размеры и расположение отверстий в нижних стенках должны быть предусмотрены таким образом, чтобы минимизировать риски попадания вил в отверстия или повреждения ими свободных краев выемки.

6.2.56 Отверстия в нижней части проемов для вилочного погрузчика не должны быть расположен ны на пути нижних балок или менее чем в 200 мм от внутренней части нижних балок.

Прим еча ни© — Отверстия в нижней поверхности проемов для вилочного захвата предназначены для упрощения контроля и обслуживания и сокращают риск присутствия незакрепленных предметов в проемах, которые могут выпасть во время подъемных операций. Размещение проемов на расстоянии от земли сократит риски попадания гравия и камней.

6.2.57 Размеры минимального отверстия для вилочного захвата должны составлять 200 х 90 мм.

6.2.58 Проемы для вилочного захвата должны быть спроектированы таким образом, чтобы обеспечить устойчивость контейнера при погрузке вилочным погрузчиком.

6.2.59 Центральное расстояние не должно быть менее 900 мм (при возможности) и не должно превышать 2050 мм.

6.2.60 Расположение проемов для вилочного захвата должно соответствовать требованиям, указанным а таблице 4.

Таблица 4 — Рекомендуемые расстояния между проемами для вилочного захвата и эксплуатационные пределы

Длина контейнера. L. мм | Минимальное расстояние между осями проемов, мы | Пределы |

L<3000 | 900 ±50 | Проекты для перегрузки груженого контейнера |

— | Проемы не предусмотрены | |

3000 S L < 6000 | 1500 ±50 | Проекты для перегрузки груженого контейнера |

900 ±50 | Проемы для перегрузки порожнего контейнера | |

6000$ LS 12 000 | 2050 ±50 | Проекты для перегрузки груженого контейнера |

900 ±50 | Проемы для перегрузки порожнего контейнера | |

12 000 < L $ 18 000 | 2050 ±50 | Только для порожнего контейнера |

£.>18000 | — | Проемы не предусмотрены |

6.2.61 При установке дополнительного усиления на верху боковой балки, оно должно быть расположено в одну линию со стенкой(-ами) нижней балки на 100 мм от отверстия проема с каждой стороны и быть закреплено сварными швами с полным проплавлением.

6.2.62 Стены контейнера, включая двери, должны выдерживать внутреннюю нагрузку 0.6 • Р • д. равномерно распределенную по всей поверхности.

6.2.63 Двери и люки контейнера, включая петли и запорные устройства, должны выдерживать, как минимум, такие же горизонтальные нагрузки, как основная конструкция. Двустворчатые двери должны быть оборудованы, как минимум, одним запорным устройством на каждой двери, фиксирующим дверь к верхнему и нижнему каркасу.

6.2.64 Запорные устройства должны надежно защищать от открывания дверей во время транспортировки и подъемных операций.

6.2.65 Запорные устройства должны быть защищены от смещения в результате воздействия удара.

6.2.66 Петли должны быть защищены от воздействия ударных нагрузок.

6.2.67 Необходимо обеспечить возможность фиксирования двери в открытом положении.

6.2.68 В контейнерах рекомендуется предусмотреть наличие внутренних точек крепления транспортируемого оборудования системы подводной добычи.

Прим еча ни© — Каждая внутренняя такелажная точка должна выдерживать крепежную нагрузку минимум 10 кН.

6.2.69 В случае, если конструкция днища контейнера предусматривает наличие опорных элементов, необходимых для горизонтального перемещения контейнера без использования грузоподъемного оборудования, они должны удовлетворять следующим условиям:

• располагаться на нижних балках основной несущей конструкции:

- не выступать за внешние границы контейнера:

• обеспечивать восприятие нагрузок от R (максимальная масса брутто).

6.2.70 Контейнер и оборудование, размещенное в контейнере, должны быть спроектированы таким образом, чтобы выдерживать динамические нагрузки и другие силы, которым контейнеры могут быть подвержены. При проектировании должны учитываться следующие коэффициенты:

• динамический коэффициент у = 3.0;

- расчетный коэффициент разрушения (коэффициент безопасности) s = 2.

6.2.71 Стационарное оборудование, установленное в контейнере, считается частью контейнера.

6.2.72 Контейнеры должны быть спроектированы для использования в морской окружающей среде с учетом применения соответствующих материалов и антикоррозийной защиты.

6.2.73 Крыши контейнеров, включая крыши, изготовленные из рифленой стали, должны быть покрыты долговечным нескользящим материалом.

Примечание — Для стальных конструкций: все поверхности под покраску должны быть зачищены пескоструйной обработкой до Sa 2 1/2 в соответствии с ГОСТ Р ИСО 8501-1. В качестве заводской грунтовки нужно использовать неорганические соединения на цинхоео&этиловой/силикатной основе или аналоги. Краска должна обладать хорошей клеевой способностью, износостойкостью и долговечностью. Для алюминиевых конструкций: алюминиевые поверхности, как правило, не требуют обработки.

6.2.74 Контейнеры-цистерны для перевозки опасных грузов целесообразно проектировать в соответствии с требованиями ((1]. часть IV). см. также ([20]. главы 6.7.6.9).

6.2.75 Технические требования к контейнерам для перевозки сыпучих грузов (сухие сыпучие грузы без давления) должны удовлетворять ГОСТ Р 53520, см. также ([1]. часть VI).

6.2.76 Контейнеры-цистерны для перевозки жидкостей, газов и сыпучих грузов под давлением необходимо проектировать и испытывать по ГОСТ 31314.3. при этом целесообразно учитывать положения [21] и ([1]. часть IV).

6.2.77 Только закрытые контейнеры для сыпучих грузов типа ВК 2 в соответствии с [20] целесообразно использовать в качестве морских (офшорных) контейнеров для опасных сыпучих товаров.

6.2.78 Контейнеры для сыпучих грузов должны быть непроницаемы, то есть не должны пропускать тонкоиэмельченный груз.

6.2.79 Конструкция цистерны или корпуса цистерны, приспособлений наполнения и спуска должна предусматривать защиту от срыва или повреждения во время транспортировочных и подъемных операций.

6.2.80 Основная конструкция контейнера-цистерны должна быть выполнена с учетом возможности перекрытия проемов для вилочного захвата.

6.2.81 Устройства для перекрытия проемов должны являться несъемной частью или быть жестко закреплены на основной конструкции.

6.2.82 Для односекционных переносных цистерн длиной менее 3.65 м не предусмотрено обязательное наличие проемов для вилочного захвата, оборудованных заглушками, при условии, что:

- корпус и фитинги надежно защищены от возможного удара вилами погрузчика:

- расстояние между центрами проемов для вилочного захвата составляет как минимум половину максимальной длины цистерны.

Примечание — Кодекс ([20]. глава 4.2) не допускает подъем портативных цистерн с опасным грузом при помощи вилочного погрузчика, за исключением случаев, когда их длина менее 3.65 м и они соответствуют требованиям 6.2.83.

6.2.83 Контейнеры-цистерны для перевозки опасных грузов должны соответствовать следующим требованиям:

- верхняя часть цистерны и ее оборудования должны быть защищены балками, пластинами или решеткой:

- ни одна из частей цистерны и ее оборудования не должна быть выше плоскости, находящейся на 100 мм ниже верхней точки рамы основной несущей конструкции контейнера;

- оборудование, фитинги, крепежные устройства люка и иные выступающие части цистерны не должны приводить к зацеплению любой части такелажа.

- при максимальном расчетном значении деформации любого наружного элемента рамы основной несущей конструкции расстояние между этим элементом и любой частью корпуса цистерны должно составлять минимум 10 мм;

- оборудование цистерны должно быть защищено от ударного воздействия;

• защитные балки должны быть расположены в том месте или рядом с ним. где расстояние между корпусом цистерны и внешней плоскостью рамы конструкции минимально. Балки должны быть распо* ложены достаточно близко друг к другу, чтобы обеспечить надежную защиту;

• ни один из элементов нижней части корпуса цистерны, оборудования нижнего слива или других устройств не должен быть ниже плоскости, находящейся на 150 мм выше опорной поверхности рамы. Должна быть обеспечена защита любого такого элемента, выходящего более чем на 300 мм за пределы конструкции, при помощи балок или другим способом.

Примечание —Только контейнеры с цистернами. которые предназначены для перевозки груза, относятся к контейнерам-цистернам. Другие виды цистерн, например установки для переработки, цистерны для хранения, транспортировка которых осуществляется в порожнем виде, считаются сервисным оборудование*.! и в обычных случаях не утверждаются и не сертифицируются согласно настоящему стандарту.

6.3 Требования к испытаниям прототипа контейнера

6.3.1 Испытания согласно 6.3.11—6.3.12 должны быть проведены для всех контейнеров и должны учитываться при проектировании.

Примечание — Испытания прототипа не заменяют собой экспертизу проекта, но в некоторых случаях могут частично заменять расчеты прочности.

6.3.2 При производстве единичного контейнера или партии контейнеров следует проводить испытания прототипа.

6.3.3 Масса тары контейнера (не включая такелаж) должна быть определена взвешиванием до проведения испытаний. В случае отклонения массы тары от расчетного значения максимальная полезная нагрузка контейнера должна быть скорректирована соответствующим образом.

6.3.4 Испытательная масса должна быть равномерно распределена внутри прототипа.

6.3.5 Для более равномерного распределения нагрузки и предотвращения повреждения пола рекомендуется подкладывать деревянный настил под бетонные и стальные грузы.

6.3.6 При невозможности поместить весь испытательный груз внутри контейнера часть может быть размещена снаружи или под контейнером при условии, что нагрузка на конструкцию будет идентична нагрузке на контейнер в условиях реальной эксплуатации.

6.3.7 Если контейнер оборудован дополнительной грузовой платформой, нагрузка при испытании должна быть равномерно разделена между нижним дном и дополнительной платформой. Если дополнительная платформа является съемной, необходимо провести испытания с распределением испытательной нагрузки между дополнительной платформой и полом, а также с размещением всей испытательной нагрузки на нижнем полу.

Прим еча н и е — Если дополнительная платформа расположена ближе к верху или низу контейнера, могут быть рассмотрены иные варианты распределения нагрузки.

6.3.8 Неразрушающий контроль сварных соединений нужно проводить после испытаний прототипа.

6.3.9 Испытания сервисных контейнеров проводят до установки изоляции и оборудования.

Прим еча н и е — Рекомендуется провести консервативную оценку максимальной массы брутто сервисного контейнера. Если масса сервисного контейнера окажется больше расчетной массы, повторные испытания станут дорогостоящим и длительным мероприятием при необходимости демонтажа изоляции и оборудования.

6.3.10 Испытательная масса (или испытательная нагрузка) должна быть определена с использованием калиброванных грузов или калиброванного датчика нагрузки.

Примечание — Примеры способов приложения испытательной массы'ислыгательной нагрузки:

• калиброванные испытатегъные блоки:

• мешки с водой;

• мешки с песком;

• испытательные устройства.

6.3.11 Испытание на подъем

6.3.11.1 Подъем контейнера следует проводить плавно, чтобы исключить воздействия инерционных сил. Контейнер должен находиться в поднятом положении в течение 5 мин. прежде чем будут проведены замеры. Угол стропов относительно вертикали при подъеме контейнера должен соответствовать расчетному углу.

Примечание — Такелаж, который будет использоваться с контейнером при эксплуатации, не должен быть применен при испытаниях.

6.3.11.2 Контейнер, имеющий равномерно распределенную нагрузку, должен быть нагружен до общей массы брутто 2,5 • R и поднят за все такелажные обухи.

6.3.11.3 Во время испытания не допускаются прогибы, превышающие 1/300 длины любого элемента конструкции. После испытания не должно быть остаточных деформаций или иных повреждений конструкции.

6.3.11.4 Контейнеры, имеющие четыре такелажных обуха, нужно поднимать за два расположенных по диагонали обуха. Контейнер должен иметь равномерно распределенную нагрузку общей массой. равной 1,5 • R. Если контейнер несимметричен, потребуется проведение двух испытаний на диагональный подъем. После проведения испытания не должно быть остаточных деформаций или иных повреждений конструкции.

6.3.12 Испытание на удар

6.3.12.1 Контейнер с испытательным грузом должен быть опущен или сброшен на твердый пол или иную жесткую конструкцию. Испытательный пол может быть покрыт деревянным настилом толщиной не более 50 мм.

6.3.12.2 Контейнер должен быть наклонен таким образом, чтобы угол между каждой из боковых и торцевых балок днища, соединенных с нижним углом, и полом составлял не менее 5°. Максимальная разница в высоте между самой высокой и самой низкой точкой нижней стороны контейнера не должна составлять более 400 мм.

6.3.12.3 Контейнер должен быть испытан на удар методами сбрасывания или опускания:

- сбрасывание.

Груз должен быть надежно закреплен. При открытии откидного гака контейнер, имеющий наклон, согласно 6.3.12.2 должен свободно упасть с высоты не менее 50 мм. для приобретения скорости при ударе не менее 1 м/с. Пример проведения испытания на вертикальный удар (сбрасывание) приведен на рисунке 2.

ТМРДМЙ мдыттиы<мй пол |^ЛИ ДЧЖИННыЬ НШЛХЛ » W— ДО мм)

Мшныпонв неменеаб*

ЕЫодта сбрял ва 1ия наианаабОмм

Рисунок 2 — Пример проведения испытания на вертикальный удар (сбрасывание)

* опускание;

Груз должен быть надежно закреплен, и контейнер должен быть наклонен по 6.3.12.2. Контейнер должен быть спущен на пол с постоянной скоростью не менее 1.5 м/с.

Прим еча н и е — Данные испытания могут привести к значительной вибрации.

6.4 Требования к заводским испытаниям серийного контейнера

6.4.1 При производстве партии контейнеров следует проводить испытания прочности определенного количества контейнеров.

6.4.2 Количество испытываемых контейнеров должно быть заранее согласовано и зависит от общего количества контейнеров в производственной серии.

6.4.3 Выбирают контейнеры для испытаний произвольно по завершении изготовления партии. Минимальное количество контейнеров от партии, которое необходимо испытывать при серийном изготовлении. указано в таблице 5.

Таблица 5 — Контейнеры для заводских испытаний

Общее количество о серин | Количество контейнеров для испытания* |

1—5 | 1 |

6—10 | 2 |

11—20 | 3 |

21—40 | 4 |

% 40 | 10% |

* Это количество может включать прототип. |

6.4.4 Испытание на подъем должно быть проведено в соответствии с 6.3.11.

6.4.5 Испытание на удар должно быть проведено в соответствии с 6.3.12.

6.4.6 Если рассматриваемый тип морского (офшорного) контейнера заявлен как герметичный, должны быть проведены следующие испытания:

6.4.6.1 Для прототипа и 10 % всех контейнеров в производственной серии должны быть проведены испытания в соответствии с ГОСТ Р 51876.

6.4.6.2 Для остальных контейнеров испытание водой может быть заменено испытанием светом с использованием следующей процедуры:

- инспектор должен войти в контейнер;

- двери закрывают и ожидают три минуты, пока инспектор привыкнет к темноте;

- направляют мощный световой поток на все внешние поверхности.

6.4.6.3 Критерием прохождения контроля является отсутствие проникновения света в контейнер.

6.4.7 Контейнер, предназначенный для подъема за проемы для вилочного погрузчика, в груженом состоянии должен быть загружен до массы 1,6 ■ (R ♦ S) и поднят за эти проемы. Величина деформаций при испытании не должны превышать 1/300 длины любого элемента конструкции. Контейнер после испытаний не должен иметь остаточных деформаций или других повреждений.

6.4.8 Испытания на прочность рампы для въезда в контейнер выполняют при помощи испытательной техники (тележки) с осевой нагрузкой, равномерно распределенной между двумя колесами. Площадь контактной поверхности каждого колеса — не более 142 см2 и расстоянием между центрами колес 760 мм. Испытательная нагрузка на ось не должна превышать 71.2 кН (1.25 Р - д).

6.4.9 Максимальная допустимая осевая нагрузка на заездные рампы должна составлять 0.8 испытательной нагрузки и не должна превышать 57 кН (Р- д).

Примечание — Части заездных трапов и их фиксирующие устройства могут также являться частью основной конструкции контейнера, например, действовать в качестве верхней балки.

6.4.10 На заездных трапах должна быть четко указана их максимальная допустимая осевая нагрузка.

6.4.11 Контейнеры-цистерны для опасных грузов должны целесообразно испытывать в соответствии с требованиями (20).

6.4.12 Дополнительные испытания, которые могут проводить для контейнеров, должны соответствовать требованиям ГОСТ Р 51876—2008. раздел 6. см. также ([1]. часть I раздел 3. часть VII подраздел 8.4).

6.5 Требования к изготовлению

6.5.1 Контейнеры следует изготавливать в соответствии с утвержденными конструкторской документацией и техническими условиями.

6.5.2 Изготовителем должны быть идентифицированы и отражены в документах системы менеджмента качества все специальные процессы. В документах системы менеджмента качества изготовителя должен быть представлен порядок внедрения, утверждения или аттестации каждого специального процесса.

6.5.3 Изготоеитель должен подтвердить обеспечение качества технологических процессов системой производственного контроля.

6.5.4 Изготовитель должен обеспечить надлежащее качество процедур и производственных объектов путем внедрения системы менеджмента качества, соответствующей ГОСТ Р ИСО 9001.

6.5.5 Изготовитель должен обеспечить возможность прослеживаемости материалов на всех этапах производства.

6.5.6 Сварочные работы следует выполнять строго в соответствии с разработанными картами технологического процесса (WPS), одобренными классификационным обществом (например, РМРС).

6.5.7 Температура и результаты испытания на ударный изгиб должны соответствовать требованиям 6.1.

6.5.6 Для t > 12 мм должно быть проведено четыре серии испытаний на ударный изгиб: одна серия в металле сварного шва. одна серия на линии сплавления, одна серия в эоне термического влияния в двух миллиметрах от линии сплавления и одна серия в пяти миллиметрах от линии сплавления.

Примечание — Испытание на ударный изгиб является обязательным при проведении квалификации технологии сварки. Значение температуры при испытании на ударный изгиб должно соответствовать максимальной толщине материала согласно WPS. Значения температуры и результаты испытаний должны соответствовать требованиям настоящего стандарта, указанным в 6.1.

6.5.9 Контроль сварных соединений конструкции следует проводить неразрушающими методами в соответствии с требованиями, приведенными в таблице 6.

Таблица 6 — Неразрушающий контроль сварных соединений

Показатель | Метод исследования | |||

Категория элемента | ВИК согласно ГОСТ Р ИСО 17637 | МПК* согласно ГОСТ ISO 17638 | УЗК" согласно ГОСТ Р ИСО 17640 | РК“ согласно ГОСТ ISO 17636-1 ГОСТ ISO 17636-2 |

Основная несущая конструкция | 100% | 100% | 100 % такелажных обухов. 20 % остальных швов | 10% |

Вспомогательная несущая конструкция | 100% | 20% | 20% | 10% |

Вспомогательная конструкция | 100% | — | — | — |

* В случае невозможности применения МПК должна применяться капиллярная дефектоскопия в соответствии с ГОСТ Р ИСО 3452-1. ** В зависимости от толщины материала и доступности для оборудования. Установленные проценты относятся к общей длине сварного шва для каждого исследуемого конструктивного узла. |

6.5.10 Качество сварных швов целесообразно оценивать в соответствии с критериями приемки нераэрушающего контроля, приведенными в таблице 7.

Таблица 7 — Приемочные критерии неразрушающего контроля

ВИК | МПК | Капиллярная дефектоскопия | УЗК | РК |

ГОСТ Р ИСО 5817* | 122] | (23] | (24] | [25]" |

Уровень В | Уровень 1 | Уровень 1 | Уровень 2 | Уровень 1 |

* Для алюминия [26]. ** Для алюминия {27]. |

6.5.11 Все работы по сварке должен выполнять персонал, аттестованный в соответствии с ГОСТ Р ИСО 9606-1 и ГОСТ Р 53526. см. также [1].

6.5.12 Все работы по сварке и ремонту следует выполнять в соответствии с процедурами, аттестованными в соответствии с ГОСТ Р ИСО 15607. ГОСТ Р ИСО 15614-1 и ГОСТ Р ИС015614-2. см. также (1].

6.5.13 Неразрушающий контроль выполняет сертифицированная компания (организация). Персонал, выполняющий неразрушающий контроль, должен быть аттестован в соответствии с ГОСТ Р ИСО 9712 (уровень 2).

6.5.14 По результатам проведения каждого вида неразрушающего контроля нужно выпускать отдельный протокол, содержащий как минимум следующую информацию;

* вид неразрушающего контроля;

- ФИО сварщика (клеймоуолератора, проводившего сварку;

- ФИО инспектора, проводившего контроль;

- список оборудования, использованного при нераэрушающем контроле;

- результат нераэрушающего контроля и заключение (годен/не годен);

- идентификационный номер шва (или номер WPS);

- аттестационный уровень контролера;

- номер партии и срок действия реагентов (для капиллярного контроля);

- дату и подпись лица, проводившего контроль.

6.6 Требования к маркировке

6.6.1 Маркировка контейнеров должна удовлетворять требованиям настоящего стандарта и ГОСТ Р 52524. см. также ((1). часть VII. раздел 7) и [13]. раздел 9.

6.6.2 Маркировка должна быть нанесена на крышу и верхние балки закрытых контейнеров. Маркировку наносят следующим образом:

- полосу однотонного контрастного цвета шириной не менее 100 мм наносят по периметру крыши закрытых контейнеров; если крыша контейнера находится ниже уровня балок верхнего периметра, должна быть обозначена, как минимум, верхняя поверхность верхней балки;

- верхние балки контейнеров с открытым верхом и каркасных контейнеров должны быть отмечены штриховкой контрастного цвета или окрашены в однотонный светлый цвет.

6.6.3 Контейнеры, оборудованные проемами для вилочного захвата только для перемещения порожнего контейнера (например, некоторые контейнеры-цистерны и длинные корзины), должны быть отмечены четкой маркировкой «Только для порожнего подъема» возле каждой пары проемов, при этом высота букв должна быть не менее 50 мм.

6.6.4 На алюминиевые контейнеры, на все боковые поверхности дополнительно должна быть нанесена следующая маркировка: «ALUMINIUM CONTAINER». Высота букв должна быть не менее 75 мм.

6.6.5 На конструкцию контейнера сваркой должен быть нанесен заводской серийный номер буквами высотой не менее 50 мм.

6.6.6 На каждый контейнер также наносят номер контейнера, присвоенный владельцем в качестве индивидуального идентификатора, который также указывают в документах по сертификации и транспортной документации. Этот номер контейнера должен быть указан на видном месте на всех сторонах контейнера буквами контрастного цвета высотой не менее 75 мм.

6.6.7 Если контейнер оснащен крышей, номер владельца контейнера должен быть нанесен на крышу, при этом высота букв должна быть не менее 300 мм (или менее 300 мм. если пространство ограничено).

6.6.8 Маркировка должна быть нанесена таким образом, чтобы исключить неверное толкование (например, посредством подчеркивания). Нижний край маркировки, где это применимо, должен быть расположен недалеко от стороны контейнера, где находится дверь.

6.6.9 Информационную маркировку обычно наносят на дверь контейнера, если контейнер имеет торцевые двери, или. в отсутствие таких дверей, на другое видное место контейнера. Маркировку следует наносить на английском языке. Дополнительно можно использовать маркировку на национальном языке.

6.6.10 На каждый контейнер наносят следующую маркировку буквами высотой не менее 50 мм контрастного цвета:

- максимальная масса брутто, кг;

- масса тары, кг;

- максимальная допустимая полезная загрузка, кг.

Примечание — Рекомендуется на каждый контейнер наносить черный матовый квадрат достаточного размера для обозначения временной информации (например: назначение, опасность груза и т. д.). Если собстеен-ником контейнера является лизинговая компания или арендатор, то в верхней части контейнера могут быть нанесены слова «Сдан в аренду».

6.6.11 8 соответствии с [20] предупреждающие знаки должны быть нанесены на морские (офшорные) контейнеры, перевозящие опасные грузы. Предупреждающие знаки для опасных товаров должны соответствовать требованиям ([20]. глава 5.3). Как правило, предупреждающий знак должен иметь ромбовидную форму 250 х 250 мм.

6.6.12 Если контейнер оборудован промежуточной палубой, максимальная грузоподъемность такой палубы должна быть обозначена внутри контейнера на видном месте буквами контрастного цвета высотой не менее 50 мм.

6.6.13 Контейнеры должны быть оснащены информационной и инспекционной табличками. Таблички должны быть изготовлены из устойчивого к коррозии материла и надежно прикреплены с внешней стороны контейнера.

6.6.14 Не допускается использовать алюминиевые заклепки для крепления табличек.

6.6.15 Информация на табличках должна быть на английском языке. Дополнительно могут быть использованы надписи на национальном языке. Текст должен быть нанесен разборчивыми буквами высотой не менее 4 мм.

6.6.16 Информационная табличка должна содержать следующую информацию:

- месяц/год изготовления;

- заводской номер изготовителя:

- R при расчетном угле наклона ветви стропа;

• Т. кг.

- Р. кг:

- максимальная загрузка промежуточной платформы (если применимо);

- номер свидетельства;

■ V

6.6.17 Инспекционная табличка должна содержать следующую информацию:

- номер контейнера, присвоенный собственником;

- наименование собственника;

- дата и вид последнего освидетельствования.

6.6.18 Информационная табличка не подлежит снятию с контейнера, однако может быть заменена идентичной, если первая стала неразборчивой. Инспекционная табличка подлежит замене, если на ней не осталось места для записи контроля.

6.6.19 Информационная и контрольная таблички могут быть объединены в одну табличку.

6.6.20 Информацию о каждом периодическом или ином контроле, испытании, соответствующем обозначении в соответствии с таблицей 8 нужно наносить на контрольную/инспекционную табличку.

6.6.21 Информационные таблички должны рассматриваться пользователями контейнеров как первостепенное подтверждение сертификационного статуса контейнера.

6.6.22 Не допускается погрузка на морские нефтегазопромысловые сооружения контейнеров, срок сертификации которых истекает менее чем через 30 дней.

6.7 Требования к сертификации

6.7.1 На каждый контейнер должен быть выдан сертификат соответствия требованиям настоящего стандарта, см. также [13] или ([1]. часть VII).

6.7.2 Сертификат должен быть основан на предоставлении следующей документации, которая собрана в документацию «как построенов (as built):

■ расчет конструкции;

- чертежи, включая чертеж общего вида;

- WPS;

- сертификаты сварщиков;

- сертификаты на материалы;

- отчет о прослеживаемости материалов;

■ отчет о контроле размеров;

- отчет о НК:

- отчет об испытании прототипа:

■ отчет о заводских испытаниях:

- отчет об окончательной проверке.

Примечание —Дсжуменгацию «как построено» (as buirt) должен хранить изготовитель не менее десяти лет. Владелец сохраняет документацию «как построено» (as bull) весь срок службы контейнера.

6.7.3 В сертификат на контейнер целесообразно включать следующую информацию:

• номер владельца;

• заводской номер;

- общую информацию:

1) габаритные размеры;

2) количество точек подъема;

3) название изготовителя;

4) месяц, год изготовления;

5) /? (кг);

в) 7" (кг);

7) ссылка на документацию «как построено» (as built);

8) угол наклона ветвей стропа относительно вертикали;

9) минимальный номинальный диаметр болта скобы.

• соответствие ([13]. приложение А);

- серийные номера контейнеров из производственной партии, подлежащей испытанию по 6.4.3;

- заявление о том. что описанный контейнер был спроектирован, изготовлен и испытан — см. [13] или [1].

■ подпись органа, выдавшего сертификат соответствия.

6.8 Требования к такелажу

6.8.1 Проектирование, изготовление и маркировка такелажа контейнеров должны удовлетворять требованиям настоящего стандарта, см. также [14] и ([1]. часть VII, раздел 9).

6.8.2 Такелаж должен быть спроектирован для использования на морских (офшорных) контейнерах и в большинстве случаев не должен сниматься с контейнера, кроме случаев необходимости замены.

6.8.3 При замене такелажа на контейнере новый такелаж должен соответствовать первоначальным техническим характеристикам и быть сертифицирован и маркирован.

6.8.4 Расчет стропов основан на предполагаемом угле наклона ветви стропа. Ветви должны быть рассчитаны для использования под определенным углом к вертикали, который должен составлять 45е и менее.

6.8.5 Рекомендуется использовать дополнительную (верхнюю) ветвь с кольцом или звеном над главным подъемным кольцом.

6.8.6 Минимальные внутренние размеры главного подъемного кольца, цепляемого крюком крана, должны составлять 270 х 140 мм.

6.8.7 Для удобства обслуживания контейнеров длина ветвей такелажа должна быть такой, чтобы при перевешивании ветвей такелажа через наибольшую по длине сторону контейнера верхнее кольцо находилось на высоте не более 1.3 м от основания контейнера.

6.8.8 Если предполагается использование двух двухветвевых стропов как четырехветвевого, расчет должен проводиться как для четырехветвевого стропа.

6.8.9 Для учета динамических нагрузок, возникающих при спускоподъемных операциях в море, должны использоваться минимальные предельные рабочие нагрузки (WLL^J такелажа и его компонентов, которые определяют в соответствии с ([1]. часть VII. раздел 9.3) и ([17]. раздел 8.3).

6.8.10 Рекомендации по расчету и подбоду комплектов такелажа для контейнеров представлены в ([17]. приложение Е).

6.8.11 Компоненты такелажа включают:

- цепные стропы;

- канатные стальные стропы;

- такелажные скобы;

- соединительные элементы.

6.8.12 Цепные стропы должны соответствовать требованиям ГОСТ EN 818-4.

6.8.13 Для канатных стальных строп рекомендуется соответствие требованиям [28]. также рекомендуются стальные канаты марки 1770 или 1960 согласно [28]. WLL может быть определена на основании указанной марки каната.

6.8.14 Подбор такелажных скоб, а также характеристик для цепных и канатных стропов с различным углом наклона ветвей стропа, исходя из значения предельной рабочей нагрузки, представлен в ((17). приложение Е).

6.8.15 Канат должен быть шестипрядным типа 6 к 19 или 6х 36 и может иметь волоконный (органический) или стальной сердечник.

6.8.16 Концы ветвей должны быть заделаны на коуш с помощью запрессовки втулкой или в патрон. также см. (29].

6.8.17 Для такелажных скоб целесообразно предусмотреть класс 6 или 8. см. (30) или (31). Также должны быть выполнены дополнительные требования:

- минимальное разрывное усилие для скоб не должно быть менее чем пять WLL;

- допуск на диаметр пальца скобы должен составлять -1/+3 %.

6.8.18 Такелажные скобы должны быть болтового типа с шестигранной гайкой и разъемным шплинтом. Не допускается использование скоб со штифтом с винтовой нарезкой.

6.8.19 Соединительные элементы такелажа должны быть спроектированы только для открывания с помощью специальных инструментов, и конструкция болта должна исключать его замену на стандартные болты, предназначенные для других целей. Не допускается использование соединительных элементов шарнирного типа.

6.8.20 Сталь при изготовлении такелажа должна обладать пластичностью при низких температурах и быть способной выдерживать динамические нагрузки.

6.8.21 Сталь для изготовления такелажа должна быть испытана на ударный изгиб по методу Шарли (с V-образным надрезом) в соответствии с ГОСТ Р ИСО 148-1 и 6.1. Минимальная работа удара должна быть не ниже 27 Дж.

6.8.22 Значение Т. используемое при испытаниях комплектов такелажа, не следует принимать более чем на 20 *С выше или ниже значения самой низкой среднесуточной температуры в районе эксплуатации контейнера.

6.8.23 Для компонентов такелажа, изготовленных с применением сварки, достаточно проведения испытания на образцах, вырезанных таким образом, чтобы V-образный надрез был расположен по центру линии сплавления.

6.8.24 Прежде чем делать надрезы, необходимо точно определить расположение сварного шва посредством травления подходящим реагентом. Минимальная средняя работа удара при испытаниях сварного шва должна быть не ниже 27 Дж.

6.8.25 Цинкование компонентов такелажа нужно выполнять под контролем изготовителя, цинкование должно соответствовать требованиям ГОСТ 9.307.

6.8.26 Номера сертификатов на такелаж рекомендуется указывать в сертификате на контейнер.

6.8.27 Сертификаты на компоненты такелажа должны содержать, как минимум, следующую информацию:

- имя. товарный знак и адрес производителя:

- дата выдачи сертификата;

• номер сертификата на строп;

- описание стропа, включая индивидуальный идентификационный номер или знак; указание на идентификационный номер каждого компонента (если перед повторной сертификацией были установлены новые компоненты — указание на предыдущий сертификационный номер и индивидуальный идентификационный знак новых компонентов);

- номинальный размер и длина стропа;

- WLL и расчетный угол наклона к вертикали для многоветвевых стропов;

- дата изготовления или повторной сертификации стропа:

- подтверждение, что строп был спроектирован, изготовлен и испытан в соответствии с настоящим стандартом;

« для канатных стальных стропов марка концевых фитингов и каната, а также указание на стандарт. которому соответствует строп;

- для цепных стропов знак качества, а также указание на стандарт, которому соответствует строп. Для цепных стропов, соединенных сваркой, указание на результаты любых заключительных испытаний механических свойств после термического влияния:

• описание компонента;

- указание на стандарт, которому соответствует компонент;

• указание на сертификаты материалов или технические условия на материалы, включая химический состав и механические свойства;

- результаты испытаний;

- индивидуальный идентификационный номер.

6.8.28 На такелажные скобы должна быть нанесена несмываемая идентификационная маркировка.

Примечание — Несмываемую маркировку наносят при помощи ударного клейма с низким давлением на удалении от области повышенных растягивающих напряжений, т. е. на прямом участке тела скобы, прилегающем к такелажному обуху. Высота маркировки должна быть не менее 5 мм.

6.8.29 Маркировку стропов проводят при помощи маркировочной шильды, жестко закрепленной на верхней части стропа.

6.8.30 Шильда должна быть изготовлена из металла с маркировкой, выполненной методом штампования. точечно-ударным способом или иным способом.

6.8.31 Шильда должна быть восьмигранной для цепных стропов и круглой для канатных стальных стропов. Текст наносят на бирку высотой не менее 4 мм.

6.8.32 При использовании двух двухветвевых стропов в качестве четырехветвевого оба маркируют как четырехветвевой строп.

6.8.33 Маркировочная шильда для цепных или канатных стальных стропов должна включать следующую информацию;

« номер сертификата и заводской номер стропа;

- количество ветвей стропа;

- калибр цепи или диаметр канатных стропов, включая дополнительный верхний (где применимо);

Примечание — Если два двухветвевых стропа предназначены работать как один четырехветвевой. то они должны быть отмаркированы как четырехветвевой строп»;

- предельная рабочая нагрузка стропа (WLLoff). которая должна соответствовать максимальной массе брутто офшорного контейнера, на котором строп может использоваться с заданным углом ветви к вертикали;

- максимальный угол ветвей стропа к вертикали;

- идентификационный номер каждой такелажной скобы;

- предельная рабочая нагрузка скоб (WLLs), т;

- дополнительно, по требованию заказчика, может быть нанесено наименование владельца такелажа.

6.9 Требования к периодическим осмотрам и ремонту

6.9.1 До проведения периодического осмотра или испытания инспектор должен обратиться к исходному сертификату и. при возможности, к последнему отчету о результатах контроля.

6.9.1.1 Периодические проверки, контроль и испытания контейнеров должны удовлетворять требованиям настоящего стандарта, см. также [15] и [1].

6.9.1.2 Контейнеры, получившие в процессе эксплуатации повреждения, связанные с нарушением прочностных характеристик конструкций, должны быть отремонтированы и испытаны после проведения ремонта в соответствии с требованиями [1].

6.9.1.3 После ремонта, предусматривающего замену поврежденных элементов основной конструкции. контейнер должен пройти повторную сертификацию. Повторная сертификация может включать испытания на прочность.

6.9.1.4 Замену или ремонт поврежденных частей проводят с использованием утвержденных процедур и материалов, которые должны быть равноценны оригинальным.

6.9.1.5 При проведении ремонта контейнера, ремонта с использованием других материалов или профилей с другими сечениями или иных значительных модификаций, потребуется повторное утверждение и в некоторых случаях проведение новых испытаний прототипа в соответствии с 6.3 и выпуск нового сертификата. На предыдущем сертификате ставят отметку «Аннулирован», и его прилагают к новому сертификату.