ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

пнет 476— 2020

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Подъемные устройства для подводных операций

Издание официальное

«ч*.....-

якяжжк Спшджптфим 2021

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2020 г. No 92-пкст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва. Пресненская набережная, д. 10. стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет (www.gost.ru)

© Стзндартинформ, оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

6 Требования к конструкции

7 Требования к системам управления и электропитания

8 Требования к изготовлению, сертификации и техническому обслуживанию

9 Требования к эксплуатации грузоподъемного устройства

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

ПНСТ 476—2020

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ Подъемные устройства для подводных операций

Petroleum and natural gas industry. Subsea production systems. Lifting devices for subsea operations

Срок действия — с 2021—08—01 до 2024—08—01

1 Область применения

Настоящий стандарт устанавливает требования, предъявляемые к эксплуатационным параметрам грузоподъемных устройств, используемых при подводных слускоподъемных операциях, управлению рисками и связанными с ними техническими проблемами, а также техническому обслуживанию, обеспечивающему безопасное выполнение подводных спускоподъемных операций при строительстве и эксплуатации систем подводной добычи углеводородов.

Положения настоящего стандарта целесообразно применять с учетом [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.0.002 Система стандартов безопасности труда. Термины и определения

ГОСТ 5272 Коррозия металлов. Термины

ГОСТ 12617 Лебедки судовые грузовые. Общие технические условия

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 33714.1 Краны грузоподъемные. Технический контроль. Часть 1. Общие положения

ГОСТ 33718 Краны грузоподъемные. Проволочные канаты. Уход и техническое обслуживание, проверка и отбраковка

ГОСТ 34463.1 Краны грузоподъемные. Безопасная эксплуатация. Часть 1. Общие положения

ГОСТ ISO 9554 Канаты из волокон. Общие технические условия

ГОСТ ISO 12100 Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска

ГОСТ ISO 13849-1 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ IEC 60034*1 Машины электрические вращающиеся. Часть 1. Номинальные значения параметров и эксплуатационные характеристики

ГОСТ IEC 61000-6-7 Электромагнитная совместимость (ЭМС). Часть 6-7. Общие стандарты. Требования помехоустойчивости для оборудования, предназначенного для выполнения функций в системе. связанной с безопасностью (функциональная безопасность) в промышленных расположениях

ГОСТ Р 51897/Руководство ИСО 73:2009 Менеджмент риска. Термины и определения

ГОСТ Р 51901.12 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 55506 Транспорт водный внутренний. Термины и определения

ГОСТ Р 56552 Краны плавучие. Технические условия

Издание официальное

ГОСТ Р ИСО 17776 Нефтяная и газовая промышленность. Морские добычные установки. Спо-собы и методы идентификации опасностей и оценки риска. Основные положения

ГОСТ Р МЭК 61506*2 Функциональная безопасность систем электрических, электронных, про* граммируемых электронных, связанных с безопасностью. Часть 2. Требоеания к системам

ГОСТ Р МЭК 60204-1 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проворить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии е сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения {принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссыпка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 51897, ГОСТ Р 55506. ГОСТ 5272 и ГОСТ 12.0.002. а также следующие термины с соответствующими определениями:

3.1 автоматическая система защиты от перегрузки (automatic overload protection system): Система. предназначенная для защиты крана от повреждения в результате действия чрезмерной нагрузки во время работы путем автоматического отпускания крюка.

3.2 безопасная рабочая нагрузка (safe working load): Нагрузка, определяемая как фактическая нагрузка на крюк, разрешенная для данных условий эксплуатации.

3.3 безопасное состояние (safe state): Состояние, при котором грузоподъемное оборудование, перемещаемый груз, окружающая среда и люди, присутствующие в рабочей эоне, считаются находящимися в безопасности.

3.4 боковой уклон (side-lead): Горизонтальная нагрузка на головку стрелы крана, вызванная боковым смещением крюка н/или боковым смещением головки стрелы крана.

3.5 вспомогательная лебедка (tugger winch): Палубный механизм судна, предназначенный для производства подъемно-транспортных операций с грузами.

3.6 горизонтальная нагрузка (offlead): Горизонтальная нагрузка на головку стрелы крана, вызванная радиальным смещением крюка и/или радиальным смещением головки стрелы крана.

3.7 грузоподъемная операция (lifting operation): Процесс установки или демонтажа объектов под водой с перемещением через зону заплеска.

3.8 грузоподъемное устройство (lifting device): Техническое устройство, используемое для надводного (наземного) или подводного перемещения оборудования.

3.9 грузоподъемные приспособления; грузоподъемный механизм (lifting accessories; lifting gear): Принадлежности для перемещения груза, используемые в сочетании с грузоподъемным оборудованием, не обязательно являющиеся частью постоянной подъемной конфигурации.

При меча н ие — Например, крепежные кольца, звенья, скобы, вертлюги, стропы, шкивы, крюковые блоки, крюки, датчики натяжения, съемные грузозахватные приспособления.

3.10 динамическая нагрузка (dynamic load): Статическая нагрузка с учетом динамического коэффициента.

3.11 значительная высота волны (significant wave height): Средняя высота одной третьей части самых высоких волн (ветровые волны и волны зыби) за конкретный временной промежуток.

3.12 зона периодического смачивания (splash zone): Зона воздействия волн и колебаний уровня моря на поднимаемый.'олускасмый груз.

3.13 качка (roll): Угловое движение судна относительно его продольной оси.

3.14 перегруз (overload): Нагрузка, превышающая допустимую номинальную мощность или безопасную рабочую нагрузку.

3.15 подводное грузоподъемное устройство (subsea lifting appliance): Грузоподъемное устройство. предназначенное для перемещения объектов под водой.

3.16 рабочая нагрузка (working load): Вес поднятого объекта, включая воздействие окружающей среды, специальные нагрузки и вес развернутого каната и грузоподъемного механизма.

3.17 результат действия нагрузки (load effect): Результат действия на оборудование или систему единичной нагрузки или сочетания нагрузок: напряжения, деформации, перемещения, смещения и т. п.

3.18 система компенсации вертикальной качки (heave compensation): Система, компенсирующая нежелательное вертикальное движение точки выхода каната из-за движения судна.

Примечание — Системы компенсации вертикальной качки, как правило, подразделяют на два вида; активная компенсация качки и пассивная компенсация качки. Системы компенсации качки, как правило, используют для управления положением поднятого объекта или для лучшего контроля нагрузки на грузоподъемном устройстве.

3.19 схема распределения нагрузок (load chart): Диаграмма или таблица, показывающая номинальную грузоподъемность в зависимости от радиуса или угла стрелы, условий окружающей среды, влияний нагрузок вне плоскости стрелы и типа операции.

3.20 съемные грузозахватные приспособления (loose gear): Оборудование, используемое для крепления перемещаемого объекта к крюку грузоподъемного устройства.

Примечание — Например, стропы, сетки, корзины, цепи, звенья, кольца, скобы, грузоподъемные балки и рамы, спредеры, захваты, поддоны, салазки.

3.21 точка выхода каната (rope exit point): Расположение на грузоподъемном оборудовании.

Примечание — Как правило, на наружном шкиве в наконечнике стрелы крана.

3.22 точка невозврата (point of по return): Определенная стадия/местоположение во время работы. когда уже невозможно остановить/отменить операцию или вернуть перемещенный объект.

3.23 фактическая нагрузка на крюк (actual hook load): Общая нагрузка на крюк, включающая статическую массу поднятого груза с такелажем (стропами, такелажными скобами, траверсами и т. д.).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Hs —высота волны:

Rn — расчетная грузоподъемность:

Ro — максимально допустимая статическая грузоподъемность;

R2 о — расчетная грузоподъемность при Hs = 2 м:

Т — период волны;

1УЛ — рабочая нагрузка;

АКК — активная компенсация качки;

АСЗП — автоматическая система защиты от перегрузки;

ИБП — источник бесперебойного питания;

КИП — контрольно-измерительные приборы;

РСЗП — ручная система защиты от перегрузки;

ТВК — точка выхода каната;

ТНПА — телеуправляемый необитаемый подводный аппарат;

SWL — безопасная рабочая нагрузка (safe working load);

DDF — коэффициент динамичности (design dynamic factor).

5 Общие положения

5.1 Фазы перемещения элемента оборудования при осуществлении грузоподъемных операций подразделяют на приведенные в 5.1.1—5.1.3.

5.1.1 Спуск/погружение:

• подготовка к грузоподъемной операции (последний подготовительный этап перед началом грузоподъемной операции оборудования. Судно, как правило, находится в своем конечном пункте назначения. следующим шагом является начало операций);

■ подъем (начало операции перемещения элемента оборудования с грузовой палубы):

- перемещение за борт (перемещения элемента оборудования за борт и далее над поверхностью воды):

• зона периодического смачивания (опускание элемента оборудования через поверхность раздела воздух—вода до тех лор. пока воздействие волн на объект станет незначительным);

- спуск (перемещение элемента оборудования через слой воды вниз к месту его установки);

- передвижение (перемещение судна из одного местоположения в другое);

- выгрузка (доставка элемента оборудования на морское дно или иную поверхность).

5.1.2 Подъем на поверхность:

- подготовка к грузоподъемной операции (организация процедуры перемещения элемента оборудования);

- отрыв (подъем элемента оборудования из подводного положения);

- передвижение (перемещения судна из одного местоположения в другое);

- подъем на поверхность (перемещение элемента оборудования из подводного положения ближе к нижней границе раздела воздух—вода);

• эона периодического смачивания (перемещение элемента оборудования через зону воздействия волн);

- подъем на судно (перемещение элемента оборудования над морем и над грузовой палубой);

• выгрузка (доставка элемента оборудования на грузовую палубу).

5.1.3 Перемещение:

• подготовка к грузоподъемной операции (организация процедуры перемещения элемента оборудования);

- отрыв (подъем элемента оборудования из подводного положения):

- передвижение (перемещения судна из одного местоположения в другое):

- передача (перемещение груза от одного грузоподъемного устройства к другому);

- выгрузка (установка элемента оборудования на морское дно или иную поверхность).

5.2 Фазы, перечисленные в 5.1. делят на ответственные этапы (в зависимости от конкретной операции). в которых контролируются ответственные параметры, например изменение состояния, прохождение контрольной’) точки и т. д.

5.3 Съемные грузозахватные приспособления должны быть устойчивыми к коррозионному воздействию.

5.4 Должны быть учтены нагрузки окружающей среды на перемещаемые объекты. Гидродинамические воздействия на объект, перемещаемый под водой, будут зависеть от многих факторов и должны оцениваться для каждого конкретного случая. Такие эффекты зависят от характеристик объекта, судна, самого грузоподъемного устройства, условий эксплуатации и окружающей среды.

6 Требования к конструкции

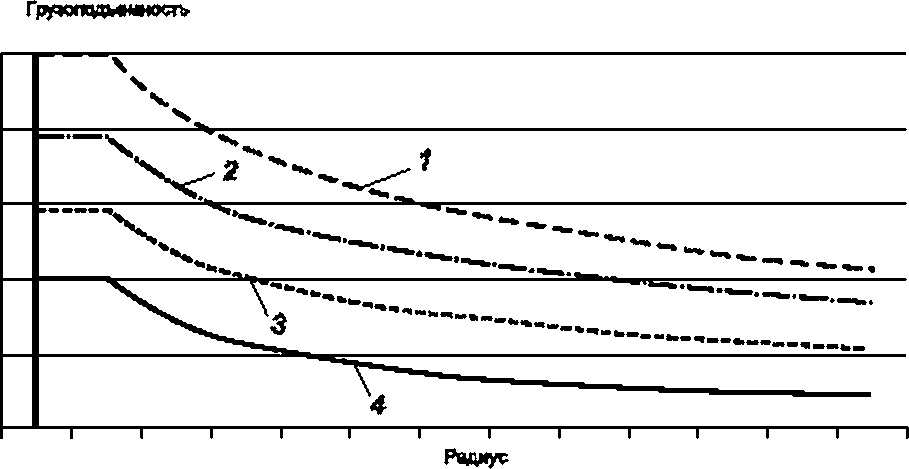

6.1 Нагрузки на грузоподъемное устройство не должны превышать заданную проектную грузоподъемность для высоты волны Hs. Статическая нагрузка не должна превышать статическую грузоподъемность. а динамические нагрузки не должны превышать динамическую грузоподъемность (см. рисунок 1).

6.2 Максимальные рабочие горизонтальные нагрузки/боковые уклоны стрелы крана, определенные при проектировании, должны соответствовать выполняемому технически предусмотренному подъему.

Примечание — Технически предусмотренные подъемы — особым образом запланированные и подготовленные операции.

Технически непредусмотренные подъемы считаются повседневными подъемами, не требующими подтверждающей документации. Для технически непредусмотренных подъемов может быть достаточно упрощенного подхода, с применением консервативного динамического коэффициента для компенсации недостатка детального проектирования.

*) Под прохождением контротъной точки понимают некую реперную точку, заранее запланированную и согласованную к отметке по мере ее достижения.

f — динамическая проектная грузоподъемность при Н4 « 0 м. которая соответствует SWL с учетом DDF: 2 — статическая проектная грузоподъемность при М4 « 0 м. которая соответствует SWL; 3 — динамическая сниженная грузоподъемность при М4 « 2 м. которая соответствует учеюи ODF: 4 — статическая сниженная грузоподъемность при И4 • 2 м. которая соответствует

Рисунок 1 — Изменение грузоподъемности в зависимости от радиуса вылета стрелы и волнового воздействия

6.3 Основные параметры кранов должны соответствовать требованиям ГОСТ Р 56552. Грузоподъемные устройства необходимо использовать только в соответствии с установленными нормами грузоподъемности.

Примечание — Отклонением от нормы считается несоответствие грузоподъемной способности устройства (грузоподъемного) по отношению к массе перемещаемой конструкции (поднимаемое оборудование). Отклонение от нормы не учитывает сипы и гидродинамические эффекты от перемещаемого оборудования. Рабочая нагрузка W„ должна быть менее грузоподъемной способности устройства для значительной высоты волны Hs.

6.4 Отклонение от вертикали должно быть представлено относительно и динамической грузоподъемности. равной R„ с учетом DDF. Отклонение от нормы должно быть представлено в виде графиков снижения или схем распределения нагрузок. Эти графики могут быть представлены по-разному. Пример графика снижения с операционными ограничениями приведен на рисунке 1.

Эксплуатационные ограничения:

- проектный динамический коэффициент DDF = 1,3;

- угол крена суд на/дифферента судна 5/2 град;

- горизонтальная нагрузка/боковой уклон 9 %;

- максимальная рабочая скорость ветра 24 м/с;

• схема распределения нагрузки действительна для Hs = 2 м, период волны Т= 10 с. а направление судна максимум на ±15* от встречных волн.

6.5 Для формирования схем распределения нагрузок следует учитывать качку судна вследствие волнового и ветрового воздействий.

6.6 При отклонении от нормы следует учитывать следующие факторы, влияющие на конструктивную целостность грузоподъемного устройства, размещенного на крановом судне:

- движения кранового судна (динамические углы и частота волн);

• крен и дифферент кранового судна;

- горизонтальная нагрузка/боковой уклон:

• воздействие волн:

- воздействия ветра.

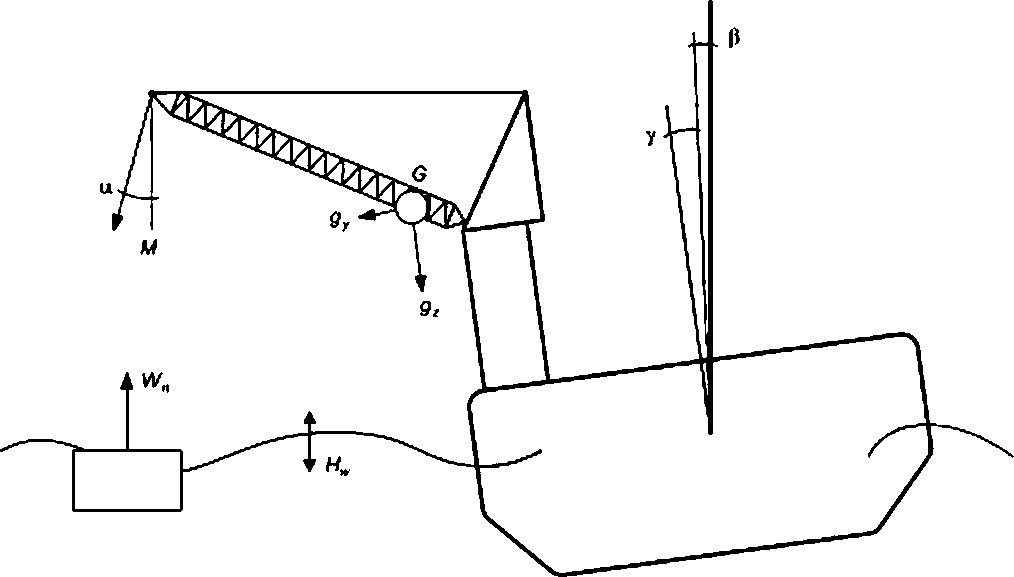

На рисунке 2 показаны статические и динамические крены кранового судна, возникающие при грузоподъемных операциях, выполняемых в условиях воздействия волновых и ветровых нагрузок.

а — угол отклонения от вертикали крюковой подвески крана при воздействии горизонтальной нагрузки от крена (раневого судна: Р - угол «рема кранового судна: у — угол качки кранового судна: 6 — сила тяжести, действующая на крановое судно: д? — поперечная составляющая силы тяжести. — вертикальная составляющая сипы тяжести. М — направление действия нагрузки от поднимаемого груза: №л — направление действия рабочей нагрузки от поднимаемого груза: Н* — направления действия волновых колебаний

Рисунок 2 — Статические и динамические крены кранового судна, возникающие при грузоподъемных операциях, выполняемых в условиях воздействия волновых и ветровых нагрузок

6.7 Для формирования схемы распределения нагрузок следует использовать характеристики движения судна.

6.8 Движения судна во время качки следует рассчитывать на основе заданных характеристик волнения Нв и Т. Амплитуда движения судна должна основываться на статистических значениях без превышения допустимых данных в течение 3 ч.

6.9 Крен судна необходимо определять с помощью данных об ускорениях и углах, относящихся к характеристикам волнения Hs и Т.

6.10 Горизонтальная нагрузка/боковой уклон указаны на схеме распределения нагрузок.

6.11 Ветровые нагрузки целесообразно рассчитывать с учетом [2]. Следует учитывать, что ветро* вые нагрузки действуют как на поднятый груз, так и на грузоподъемное устройство.

6.12 Схемы распределения нагрузок при подводных грузоподъемных операциях не следует рас* сматривать эквивалентно схемам распределения нагрузок при перевалке груза с борта на борт.

6.13 Схема распределения нагрузок

6.13.1 Воздействия нагрузки из вышеуказанных условий применяют в качестве расчетных нагру* зок для схемы распределения нагрузок II (LC II) (см. [2]). Тем не менее углы крена/продольного наклона должны быть такими, как указано для схемы распределения нагрузок I (LC I).

6.13.2 Когда кривые динамической нагрузки вычисляют в соответствии с вышеизложенным, кривые Rn необходимо устанавливать путем деления кривых динамической нагрузки на DDF, где Rn от* ражает статическую грузоподъемность. Обе кривые статической и динамической грузоподъемности должны быть представлены в схеме распределения нагрузок.

6.13.3 Когда схемы распределения нагрузок представлены в качестве функции ускорений, блок датчика движения, измеряющий ускорения и наклон палубы, следует использовать для обеспечения 6

движения и ускорения, т. е. в пределах применимых кривых нагрузки. Ускорения должны основываться на том же статистическом значении 95 %-ной вероятности нелревышения показателей в течение 3 ч. как указано для амплитуды движения судна.

6.14 Лебедки должны быть изготовлены в соответствии с требованиями ГОСТ 12617.

6.15 Нагрузку и воздействие на барабаны и фланцы лебедки необходимо рассчитывать с учетом таких переменных, как длина каната/количество слоев, конфигурация каната, жесткость, срок службы и условия эксплуатации каната, конструкция барабана, характеристики нагрузки, устройства намотки.

Примечание — Количество слоев каната на одной барабанной лебедке может повлиять на значительное увеличение нагрузки и возникающих напряжений по сравнению с устройством тягового барабана. В частности, укладка определенного количества слоев каната на одиночном барабане может привести к высоким компрессионным стягивающим усилиям в сравнении с использованием тягового барабана для этих целей.

6.16 Для защиты барабана от воздействия соленой воды должна быть предусмотрена соответствующая комплексная защита от коррозии — от воздействия морской (соленой) воды и морского климата.

6.17 Стальные канаты для подводных грузоподъемных операций должны иметь сертификат качества изготовителя согласно ГОСТ 33718. документы Российского морского регистра судоходства.

6.18 Стальные канаты должны иметь оцинкованное покрытие. Концевые заделки должны исключать контактную коррозию.

6.19 Канаты для подводных грузоподъемных операций допускается изготавливать из полиамида, арамида, сверхвысокомолекулярного полиэтилена и иных материалов.

Примечание — Использование волоконных канатов приводит к уменьшению общей нагрузки на грузоподъемное устройство по сравнению со стальными тросами из-за силы плавучести, более низкого веса и более низких коэффициентов прочности — значительные преимущества могут быть достигнуты, особенно для перемещения тяжелых грузов в условиях больших глубин.

6.20 Все грузоподъемные механизмы и компоненты должны быть предназначены для подводных операций.

6.21 При использовании вспомогательных лебедок не допускается прикладывание усилий к перемещаемому объекту сверх установленной центробежной и инерционной нагрузок.

6.22 Вспомогательные лебедки необходимо использовать в режиме постоянного натяжения без воздействия внезапных нагрузок или прекращения действия нагрузок.

6.23 Вспомогательные лебедки должны быть спроектированы с учетом DDF, равным 1,1. если они оснащены системой постоянного натяжения, в противном случае DDF должен быть равен 1.3.

Примечание — Для поглощения ударных нагрузок в стальных канатах допускается использовать специальные вставки из нейлона/полипропилена.

6.24 Управление вспомогательными лебедками должно обеспечиваться машинистом крана и/или специально аттестованным персоналом. Коммуникация машиниста крана и специально аттестованного персонала при совместной работе должна быть обеспечена средствами оперативной связи.

6.25 При проведении подводных операций в особенно холодных (например, арктических) условиях очень низкая температура окружающей среды может вызывать эксплуатационные и технические проблемы, например охрупчивание стальных компонентов, если использовались неподходящие материалы.

6.26 Нарастание снега и льда из-за брызг морской воды может привести к дополнительным нагрузкам со стороны окружающей среды и осложнить выполнение грузоподъемных работ.

7 Требования к системам управления и электропитания

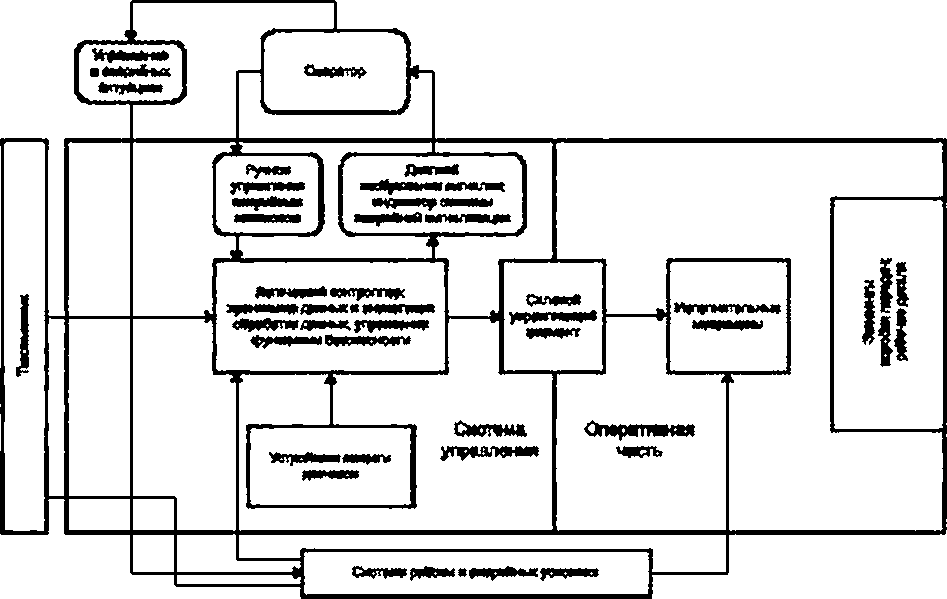

7.1 Информационный поток в системах управления и электропитания и связанные с ним элементы в общем случае должны быть предусмотрены в соответствии со схемой, указанной на рисунке 3.

7.2 Электрические установки должны удовлетворять требованиям ГОСТ Р МЭК 60204-1. с учетом положений [1] и (3].

Рисунок 3 — Информационный поток в системах управления и электропитания

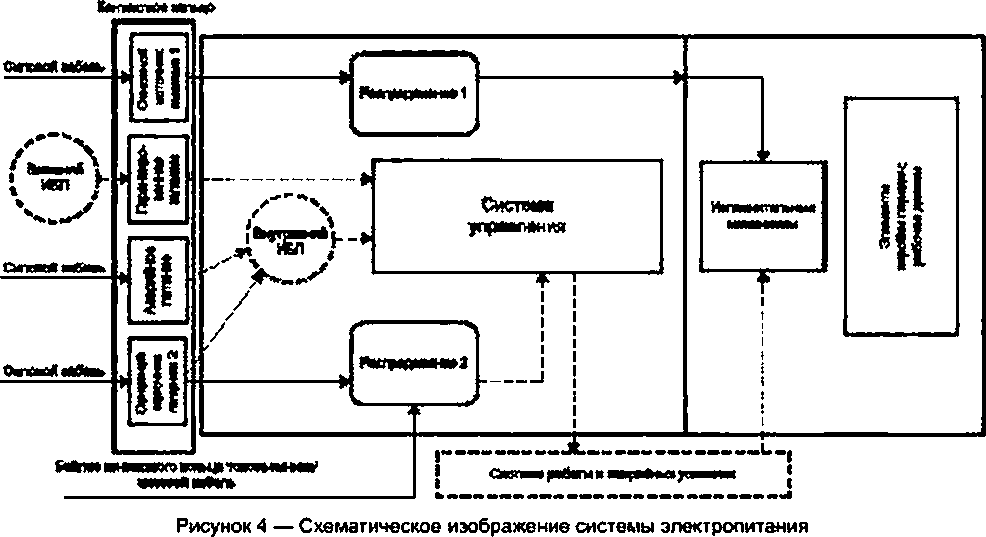

Ниже представлено схематическое изображение системы электропитания подъемного устройства. предназначенного для подводных грузоподъемных операций.

7.3 В токосъемнике для обеспечения аварийного питания и гарантированного питания ИБП должны быть предусмотрены проверенные принципы безопасности, например дополнительная противопожарная защита.

Примечание — Список принципов безопасности — см. в (4] (приложение D. таблица D.2).

7.4 Индикаторы короткого замыкания и аварийного сигнала должны быть предусмотрены на главной панели управления грузоподъемным устройством и работать по параллельной схеме.

Примечание — Для грузоподъемных устройств. не оборудованных дисплеями, эта функция может быть представлена в качестве индикатора аварийной тревоги.

7.5 Для подводного крана должны быть предусмотрены как минимум два отдельных независимых источника электропитания. Они должны поддерживать структуру центрального щита управления, каждый из отдельного сектора (отдельной зоны).

7.6 Электропитание управления грузоподъемными устройствами, кроме подводных кранов, должно быть организовано в соответствии с 7.5, если полное отключение электропитания в системе управления может привести к значительным опасностям. Это следует оценивать с помощью анализа рисков.

7.7 Электропитание основных потребителей должно контролироваться системой управления грузоподъемным устройством. Основные потребители электропитания перечислены в таблице 1.

Таблица 1 — Основные потребители электропитания

№ nfti | Наименование |

1 | Основной логический блок |

2 | Основные силовые установки (центральные щиты управления, главные шкафы управления, главные пускатели электродвигателей) |

3 | Любые системы, активируемые в случае аварийной ситуации (аварийный спуск) |

4 | Система охлаждения |

5 | Встраиваемый источник бесперебойного питания |

6 | Аварийная операционная система |

7 | Аварийное осеещение/освещение пути эвакуации/лосадочные сигнальные огни самолета/освещение стендов аварийной работы |

Примечание — Некоторые из компонентов могут быть не установлены на каждом грузоподъемном устройстве. |

7.6 При установке грузоподъемного устройства следует учитывать существующие конфигурации электропитания, мощность и шинносоединительный выключатель в целях обеспечения безопасного решения для обеспечения доступности основного источника питания.

7.9 Перечень потребителей аварийной энергии должен быть сформирован в рамках мероприятий по оценке риска.

7.10 Кабели, обеспечивающие аварийное питание, должны быть огнестойкими.

7.11 Основные потребители должны питаться от ИБП с мощностью, достаточной для безопасного обеспечения грузоподъемной операции.

7.12 Электропитание ИБП должно быть организовано от одной основной и одной аварийной линий.

7.13 Для всех двигателей мощностью более 100 к8т пусковой ток электродвигателя должен быть ограничен значением до 250 % от номинального тока двигателя.

7.14 Электродвигатели мощностью более 0.5 кВт должны иметь независимую и специальную защиту от короткого замыкания и перегрузки в специальной распределительной плате, обычно устанавливаемой на грузоподъемном устройстве.

Примечание — Для двигателей, оснащенных датчиками температуры, защита от перегрузки может не предусматриваться.

7.15 Электродвигатели, размещаемые ввиду проектных решений на значительном расстоянии от пусковых устройств, должны быть оснащены специальными местными кнопками останова и блокировки.

Примечание — Перезапуск электродвигателя не должен быть предусмотрен до тех пор. пока блокировка не будет снята.

7.16 Основные электродвигатели, обеспечивающие питание подъемной системы, установленной на подводных грузоподъемных устройствах, должны быть предназначены для режима работы S1 в соответствии с ГОСТ IEC 60034-1.

7.17 Основные распределительные шкафы электропитания, установленные на грузоподъемном устройстве и подключенные к различным участкам внешнего главного распределительного щита, должны быть физически отделены друг от друга и. насколько это практически возможно, располагаться на противоположных сторонах отсека или в разных отсеках.

7.18 Кабели, направляемые в разные части системы, должны быть физически разделены посредством маршрутизации на отдельных кабельных лотках на противоположных сторонах отсеков или в разных отсеках.

7.19 Кабели для аварийного режима и кабели основного электропитания должны быть размещены в отдельных камерах токосъемника.

Примечание — В отдельных камерах предусматривают специальные меры предосторожности при серьезном перегреве или других отказах, которые могут возникнуть е токосъемнике и привести к полному прекращению работы. В токосъемнике отказ одного набора кабелей не должен отключать лоток мощности в другой части. Технические данные и ограничения, включая пределы пускового тока, должны указываться изготовителем.

7.20 Для обеспечения возможности работы подъемного устройства в безопасном положении должен быть предусмотрен байпас, например гибкий кабель.

Примечание — Байпас устройства не следует рассматривать как замену аварийному питанию токосъемника.

7.21 Степень защиты электрических компонентов от загрязнений в соответствии с ГОСТ 14254 указана в таблице 2.

Таблица 2 — Степень защиты электрических компонентов

Тип 0IC4U | Ресом еид уемы й класс защиты IP |

Кабина | 23 |

Машинное отделение/технические помещения | 44 |

Палуба, подвергающаяся воздействию окружающей среды (погодных условий) | 56 |

7.22 Полное гармоническое искажение напряжения, измеренное на клеммах основного питания грузоподъемного устройства, не должно превышать 5 %.

Примечание — Полное гармоническое искажение напряжения следует проверять, когда грузоподъемное устройство установлено в конечном положении.

7.23 В подъемных устройствах с гидравлическим приводом, предназначенных для подводных грузоподъемных операций, должно быть предусмотрено использование нескольких первичных гидравлических насосов параллельно.

Примечание — Посредством гидравлических двигателей также предусматривается приведение в движение системы лебедок.

7.24 Для предотвращения одиночных отказов в общей гидравлической системе необходимо принимать соответствующие меры, определяемые проведением мероприятий по оценке рисков.

Примечание — Методы раннего обнаружения и предупреждения, указывающие на ухудшение работы одного из насосов или двигателей, имеют первостепенное значение в рамках обеспечения достаточного времени для прекращения критической операции и предотвращения массового повреждения и распространения загрязнения в гидравлической системе.

7.25 Конструкция грузоподъемного устройства должна обеспечивать его безопасное функционирование с низкой вероятностью полного отказа из-за загрязнения.

Примечания

1 Износ гидравлических насосов/двигателей. хак правило, связан с загрязнением гидравлической жидкости, например металлическими частицами в масле вследствие неэффективной фильтрации или отсутствия таковой.

2 Износ гидравлических насосов/двигателей. как правило, связан с загрязнением жидкости, например металлическими частицами в дренажном масле и зачастую с усилением потока.

7.26 Для предотвращения отказа компонентов из-за загрязнения (загрязнение окружающей среды и загрязнение, связанное с внутренним износом) необходимо предусматривать соответствующие 10

превентивные меры, например установку фильтров и/или датчиков, используемых для обнаружения загрязнения в гидравлическом масле.

Примечание — Загрязнение ввиду воздействия окружающей среды в основном осуществляется через резервуары и уплотнения штоков цилиндров.

7.27 Маслобаки, в целях предотвращения попадания воды или пыли, должны быть оснащены оборудованием для фильтрации поступающего воздуха от пыли и твердых частиц, а также устройством для улавливания влаги.

Примечание — При обнаружении утечек необходимо заменить штоки цилиндров. Возможное уменьшение последствий загрязнения, вызванного компонентами вследствие нормального износа, может заключаться в фильтрации на линиях давления и возврата.

7.28 Гидравлический бак должен быть изготовлен таким образом, чтобы твердые частицы осаждались на дно бака до попадания в приемные линии насосов.

7.29 Температура и состояние гидравлического масла необходимо постоянно контролировать.

Примечания

1 Мониторинг состояния может включать в себя проверку на содержание твердых частиц и воды. Химический анализ допускается использовать для проводки вязкости масла и других добавок посредством установки трубопроводной обвязки резервуара для подключения к временной автономной фильтрации и водоотделителю.

2 Для осуществления раннего обнаружения могут быть применены отдельные датчики металлических частиц в линии слива от каждого насоса или двигателя в цепях своевременного оповещения оператора о необходимости прекращения операции.

3 Раннее обнаружение приближающегося отказа дает возможность принятия необходимых действий, например остановки, изоляции или управления неисправным насосом, чтобы обеспечить продолжение операций в безопасном режиме, если во время важной грузоподъемной оперший возникает сигнал тревоги.

7.30 Для обеспечения работоспособности в холодное время года маслосистема должна быть оборудована подогревом масла.

7.31 Безопасность грузоподъемного устройства должна оцениваться и документироваться путем проведения оценки риска в соответствии с ГОСТ ISO 12100.

Примечание —Допускается применение требований ГОСТ ISO 13849-1.

7.32 Системы управления должны быть спроектированы и изготовлены таким образом, чтобы возникновение неисправностей или ошибок не приводило к опасным ситуациям.

Примечание — Потенциально опасные операции могут контролироваться, например, путем останова, отключения электропитания или предотвращения опасного действия при функционировании.

7.33 Система управления должна выдерживать предполагаемые рабочие напряжения, внешние воздействия, электростатический разряд, магнитное поле промышленной частоты, динамические изменения напряжения питания, импульсные помехи сучетом анализа рисков, проведенного в соответствии с ГОСТ ISO 13849-1 и ГОСТ Р МЭК 61508-2.

7.34 Система управления должна вьщерживать механические воздействия, возникающие в результате работы оборудования или воздействия на него окружающей среды {удары, вибрации, истирание. влажность, экстремальные температуры, коррозионное воздействие, пыль).

Примечание — Неправильное функционирование систем управления не должно влиять на электромагнитное излучение.

7.35 Элементы систем управления должны соответствовать требованиям электромагнитной совместимости по ГОСТ IEC 61000-6-7. Критерии качества функционирования и нормы воздействующих факторов устанавливают на этапе разработки.

7.38 Никакой отказ в системе питания/улрааления не должен приводить к прекращению безопасной работы грузоподъемного устройства (см. рисунок 3). Из анализа исключают силовые приводы механизма. элементы передачи энергии и рабочие детали.

Примечание — В случае отказа оператор должен иметь возможность перевести грузоподъемное устройство в безопасное состояние. Безопасное состояние определяют согласно 7.40.

7.37 Системы и блоки, контролирующие движения подъемного устройства, должны быть устроены таким образом, чтобы отдельный отказ в одной системе или одном блоке не мог неблагоприятно влиять на другой блок или систему.

7.38 Детальную оценку системы управления, включая гидравлические, электрические/электрон-ные и пневматические компоненты двигателя или другие соответствующие компоненты для проектиро* вания. следует выполнять в соответствии с ГОСТ Р 51901.12.

7.39 Определение требуемой степени эффективности работы для функции безопасности следует выполнять в соответствии с ГОСТ ISO 13849*1.

7.40 Безопасное состояние грузоподъемного устройства необходимо определять оценкой ри-ска. выполняемой на этапе проектирования. Для оценки рисков могут быть применены положения ГОСТ Р ИСО 17776.

7.41 При проектировании систем управления и электропитания должно быть обеспечено резервирование компонентов системы управления, указанных в таблице 3.

Таблица 3 — Резервные компоненты системы

Nt п/п | Наименование |

1 | Измерения блока датчика движения для функции АКК |

2 | Определение местоположения хрюка |

3 | Измерение нагрузки |

4 | Ограничения движения (вверх, вниз) |

5 | Датчики, которые вызывают остановку/выключение гидросилового блока |

6 | Измерение угла грузовой балкиГстрелы-манипулятора |

7 | Угол поворота |

8 | Датчики и исполнительные механизмы для запуска АСЗП |

7.42 Каждая функция безопасности должна быть описана отдельно и включать в себя информацию об условиях для активации и взаимодействия с другими частями системы.

7.43 Аппаратное и программное обеспечение должно быть проверено в соответствии с ГОСТ ISO 13849-1.

7.44 Модификации и изменения программного обеспечения должны быть отслеживаемыми.

Примечание — В общем случае рекомендуется размещать трансформаторы на всех источниках энергоснабжения. между удаленными шкафами веода/вывада и использовать оптическое волокно для системы управления и других устройств связи для предотвращения короткого замыкания.

7.45 Подводные грузоподъемные устройства должны быть оборудованы переключателем режимов. позволяющим включать/отключатъ системы безопасности в соответствии с позиционированием крюка.

7.46 Переключатель режимов должен быть установлен таким образом, чтобы РСЗП и АСЗП были автоматически доступны только для соответствующих этапов операции.

Таблица 4 — Перечень рекомендуемых функций безопасности

Этап океппуатаини (режим, положение крюка) | Рекомендуемая функция безопасности. которая должна быть предусмотрена |

Морской сектор — надводный (работа над водой) | РСЗП. функция аварийного останова. АСЗП |

Морской сектор — подводный | РСЗП. функция аварийного останова (оценка риска должна показывать соответствующую категорию по [5]. АСЗП) |

Палубный подъемник (над собственной палубой) | Функция аварийного останова |

Подъем персонала | Функция аварийного останова |

Стояночный режим | Функция аварийного останова |

7.47 Система аварийной эксплуатации должна быть активирована в течение 120 с после отказа основной системы питания/управления.

7.48 Активация аварийного режима, включающая в себя управление аварийным насосом, должна выполняться с аварийной(ых) рабочей(их) станции(ий). Все необходимые клапаны, переключатели и индикаторы должны быть четко обозначены и доступны.

7.49 Подготовка системы управления грузоподъемным устройством во время аварийных работ должна быть возможна к осуществлению одним человеком.

Примечание — При наличии нескольких стендов управления грузоподъемным устройством во время аварийной работы должно быть предусмотрено соответствующее количество специализированного персонала, осуществляющего упраалеше. а также постоянное оборудование связи для эффективного координирования работы.

7.50 Процедуры обмена данными и специализированное оборудование должны быть легко доступны со стендов управления и соответствующим образом маркированы.

7.51 Функциональные испытания связи и оборудования должны быть предусмотрены в рамках проведения окончательной проверки на борту судна.

7.52 Главную аварийную рабочую станцию необходимо располагать таким образом, чтобы все движения грузоподъемного устройства были видны оператору станции.

Примечание — При наличии нескольких постое управления грузоподъемным устройством необходимо предусмотреть размещение и установку постоянного стенда связи, где возможно наблюдение за всеми движениями грузоподъемных устройств.

7.53 Минимальные скорости аварийного режима не должны быть ниже 10 % минимальных требуемых скоростей при штатной эксплуатации. Одновременно может работать только одна функция. Скорость необходимо измерять во время движения (т. е. не в неподвижном состоянии) на расстоянии, эквивалентном 10 % общего рабочего диапазона этой функции (угол или длина). Скорости измеряют в обоих направлениях. Среднее значение следует рассматривать как окончательную меру. При этом следует применять минимальную скорость аварийного режима.

Минимальные скорости аварийной работы должны составлять не менее 10 % минимально необходимых скоростей. Одновременно может работать только одна функция. Скорость следует измерять во время движения (т. е. не в неподвижном состоянии) на расстоянии, эквивалентном 10 % общего рабочего диапазона этой функции (угол или длина). Скорости измеряют в обоих направлениях. Среднее значение следует рассматривать как окончательную меру. Кроме того, применяют следующие условия:

- подъем/слуск измеряют при SWL на крюке;

- поворот измеряют при пустом крюке, главная стрела должна быть расположена под углом 45’:

- движение стрелы крана измеряют при SWL на крюке, начиная с самого большого вылета стрелы.

7.54 Устройства управления аварийными операциями должны быть оснащены функцией автоматического возврата в исходное состояние и должны иметь четкие и нестирающиеся обозначения на поверхности оборудования с указанием целей использования.

8 Требования к изготовлению, сертификации и техническому обслуживанию

8.1 8 целях прослеживания и контроля процесса производства оборудования должно быть предусмотрено ведение соответствующих производственных записей, пригодных и доступных для проверки. 8 производственных записях необходимо указывать следующую информацию:

• декларацию изготовителя о соответствии;

- ссылку на проектные спецификации и чертежи;

- копию декларации/отчета о соответствии конструкции заданным требованиям:

- вид материалов и указание соответствующих сертификатов на материалы;

• технические требования к процедуре сварки;

- запись об аттестации сварщиков;

• сертификат об аттестации сварщиков:

- расположение сварных швов с указанием особых сварочных процедур;

- протоколы испытаний термической обработкой;

- местоположение неразрушающего контроля, указывающее, где использовался конкретный метод неразрушающего контроля и его протокол испытаний;

■ сертификаты съемных грузозахватных приспособлений и оборудования;

• протоколы испытаний нагрузкой, давлением и функциональных тестов;

- протокол контроля размеров;

• протокол измерений плоскостности;

• плоскостность опорно-поворотного круга, протокол измерения округлости (при наличии);

- протокол о состоянии поверхности;

- протоколы испытаний давления;

- список приборов и электрических компонентов;

- протоколы испытаний приборов;

- протокол испытаний уровня шума;

- протоколы электроислытаний:

- протоколы испытаний связи;

протоколы о защите от коррозии на поверхности и консервации;

номера элементов оборудования;

• чертежи;

• данные о технических характеристиках проушин и оснастки.

8.2 Для обеспечения исправного рабочего состояния необходимо своевременно выполнять сервисное и техническое обслуживание системы противокоррозионной защиты.

8.3 Оборудование, используемое при смазке грузоподъемного устройства, необходимо подвергать техническому и сервисному обслуживанию по мере необходимости в течение всего срока его службы.

8.4 В случае планового прекращения грузоподъемных операций с использованием соответствующих грузоподъемных устройств в течение продолжительных периодов времени должна быть предусмотрена консервация оборудования.

8.5 Техническое обслуживание подводного грузоподъемного устройства, основанное на рекомендациях изготовителя и применимых правилах, должно быть предусмотрено в соответствии с ГОСТ 34463.1.

8.6 Критическое оборудование и технические системы, испытывающие внезапный эксплуатационный сбой, который может привести к опасной ситуации, должны быть идентифицированы, а записи должны храниться в плане системы технического обслуживания или отдельно в электронном или на бумажном носителе.

8.7 Интервалы проверок и технического обслуживания должен определять изготовитель.

8.8 Регулярные проверки подводных грузоподъемных устройств необходимо проводить в соответствии с ГОСТ 33714.1. Контроль и интервалы проверки должны быть включены в плановую систему технического обслуживания.

8.9 При осуществлении ремонта или замены оборудования следует применять соответствующие меры контроля ремонта и испытаний (осмотр, выполнение рекомендаций изготовителя грузоподъемного устройства, использование компетентной ремонтной мастерской/цеха).

8.10 Ремонт подводных спускоподъемных устройств следует проводить в соответствии с инструкциями изготовителя и ГОСТ 34463.1.

8.11 Элементы оборудования, подлежащие замене, должны соответствовать требованиям спецификации изготовителя. Заменяемые компоненты и запасные части должны соответствовать требованиям сертифицирующего органа и спецификации изготовителя.

8.12 Элементы оборудования, используемые в качестве запасных частей, должны быть аналогичного или более высокого качества, чем элементы оборудования, подлежащие замене.

8.13 Проектный срок службы подводных грузоподъемных устройств должен быть четко определен в проектной документации.

Примечание — Определение проектного срока службы должно основываться на всесторонней и специфицированной оценке и математических расчетах с учетом планируемых часов работы и технического обслуживания подводных грузоподъемных устройств — см. [6].

8.14 Особое внимание при контроле состояния подводных грузоподъемных устройств должно быть уделено элементам оборудования и механизмам, которые используют чаще остальных. Ниже приведены некоторые примеры КИП. используемых для мониторинга состояния;

- датчики вибрации;

- датчики температуры/ИК-датчик для измерения температуры/перегрева (на частях машин, шкивах. проводах, волоконных канатах);

- датчики деформации.

8.15 Выбор параметров, контролируемых в процессе мониторинга состояния, зависит от типа подводного грузоподъемного устройства. Типичные параметры могут включать в себя значения нагруз-ки. циклы нагрузки, циклический изгиб по шкивам, грузоподъемного устройства и отдельных элементов.

8.16 При определении состояния стального троса необходимо учитывать все эксплуатационные, технические, факторы и параметры:

• накопленная, выполненная стальным тросом работа по перемещению (подъему/спуску) веса при подводных операциях;

• количество лет эксплуатации;

• тип эксплуатации;

• количество рабочих часов эксплуатации;

• циклы нагрузки;

• глубина;

• тип и устройство для смазки;

. воздействие окружающей среды;

• использование системы компенсации вертикальной качки;

• случаи перегрузки.

• коррозия;

• износ;

• механическое повреждение.

8.17 В целях осуществления производственного контроля оборудования должно быть предусмотрено проведение испытаний методом неразрушающего контроля, определенным по соответствующим параметрам.

8.18 Мониторинг состояния троса — см. (6].

8.19 Проволочные канаты необходимо регулярно проверять по соответствующим стандартам, например. ПОСТ 33718 (см. также [7]). В дополнение рекомендуется руководствоваться [8].

8.20 Регулярные проверки шкивов следует выполнять в соответствии с ГОСТ 33714.1 и рекомендацией изготовителя. Проверки шкивов для волоконного каната также следует проводить в соответствии с ГОСТ ISO 9554. Инспектирование должно быть включено в плановую систему технического обслуживания.

8.21 Регулярные проверки шкива должны включать в себя следующее:

- визуальный осмотр шкива и канавки;

- измерение канавки шкива специальными шаблонами в соответствии с критериями приемки от изготовителя;

- испытание шкивов методом неразрушающего контроля;

• испытание центрального вала;

- проверка зазора и биения в подшипниках.

8.22 Регулярные проверки лебедок должны выполняться и включаться в плановое техническое обслуживание. Инспекции следует проводить в соответствии с ГОСТ 33714.1 и рекомендациями изготовителя.

8.23 Поверхность барабана должна проверяться каждый раз при замене каната в соответствии с рекомендацией изготовителя.

8.24 Барабаны следует подвергать проверке с использованием подходящих методов, таких как визуальный осмотр или метод неразрушающего контроля для обнаружения трещин и измерения толщины. Критерии приемки должны быть предоставлены изготоеителем.

8.25 Боковые фланцы лебедки, ребра жесткости и их соединения с барабаном следует регулярно проверять на наличие дефектов и деформации.

8.26 Шестерни лебедки, зубчатый венец, шпонки, зубчатое колесо и вал следует регулярно подвергать проверке.

8.27 Сертификацию подводных спускоподъемных устройств следует выполнять по соответствующим стандартам. Срок действия указывают в сертификате и соответствующем стандарте, и его. как правило, устанавливают не более 5 лет. Для поддержания действительности сертификата необходимы удовлетворительные ежегодные и периодические проверки и завершение необходимого планового технического обслуживания.

8.28 Сертификацию подводных грузоподъемных устройств допускается выполнять с учетом (2].

Примечание — При сертификации грузоподъемного устройства не в соответствии с [2] должно быть обеспечено проведение испытания под нагрузкой на соответствие установленным значениям SWL при полном цикле грузоподъемной операции. Испытание должно быть засвидетельствовано сертификационным органом.

8.29 Все нагрузки и результаты действия нагрузки, которые могут повлиять на порядок проведения работ или конструкцию сооружений во время подводной грузоподъемной операции, должны быть рассчитаны и учтены на этапе планирования.

8.30 Различные фазы грузоподъемной операции, характеризующиеся различными воздействующими факторами, представлены в таблице 5.

Таблица 5 — Факторы, воздействующие на оборудование при осуществлении грузоподъемных операций

Воздейстоуюшии фактор | Подъем с другого судна | Подъем с того же судна | За борт | Зона заплеска | Смиже« и не | Выгрузка |

Вертикальные нагрузки | — | — | — | — | — | — |

Масса объекта | X | X | X | X | X | X |

Сила захвата | X | — | — | X | X | X |

Вертикальное воздействие, вызванное движениям в ТВК | X | — | X | X | X | X |

Выталкивающая сила жидкости (плавучесть) | — | — | — | X | X | X |

Сила волнового возбуждения | — | — | — | X | — | — |

Тяговое усилие от движущегося объекта | — | — | — | X | X | X |

Объемная сила | — | — | — | X | X | X |

Присоединенная масса | — | — | — | X | X | X |

Горизонтальные нагрузки | — | — | — | — | — | — |

Смещение центра массы | X | X | — | — | — | — |

Ветер | X | X | X | X | — | — |

Буксировочные канагы/направляющие нагрузки | X | X | X | X | — | — |

Боковая сила из-за движений в ТВК | X | — | X | X | — | — |

Течение | — | — | — | X | X | X |

Сила инерции (движущийся объект) | X | X | X | X | X | — |

Тяговое усилие от движущегося объекта | — | — | — | X | X | X |

Особые воздействия | — | — | — | — | — | — |

Повторный вход при морском подъема | X | — | — | — | — | — |

Сила ослабления волны | — | — | — | X | — | — |

Сила удара при слеминге | — | — | — | X | — | — |

Работы буровой шахты | — | — | — | X | — | — |

Частично наполненный воздухом объект | — | — | — | X | X | X |

Свободная водная поверхность | — | — | — | X | X | X |

Горизонтальное смещение | — | — | — | — | — | X |

Смещение центра водоизмещения | — | — | — | X | X | X |

Изменения выталкивающей силы жидкости (плавучести) со временем | — | — | — | X | X | — |

Окончание таблицы 5

Воздействующий фактор | Подъем с другого судив | Подъем с тога же судиа | За борт | Зоне заппоска | СмижО' мне | выгрузка |

Гидродинамическое взаимодействие | X | — | X | X | X | X |

Самоеозбуждающиеся колебания | X | X | X | X | X | X |

Гидростатическое давление | — | — | — | X | X | X |

Тяга вниз | — | — | — | X | X | — |

Втягивание | — | — | — | X | X | — |

Резонанс | — | — | X | X | X | X |

Сопротивление грунта/степень просадки (поглощения) | — | — | — | — | — | X |

Стабигъность поднятого объекта | X | X | — | X | X | |

Извлечение | — | — | — | — | — | — |

Сила выхода воды | — | — | — | X | — | — |

Скопившийся буровой раствор | X | X | X | X | X | X |

Скопившаяся вода | X | X | X | X | — | — |

Примечание — «X» — учитывают. <—» - | - не учитывают. |

8.31 При осуществлении грузоподъемных операций перемещаемый объект подвержен следую-щим рискам:

• опрокидывание частично наполненных воздухом предметов при опускании;

- воздействие свободной водой поверхности внутри поднимаемого объекта;

- смещение центра массы объекта в процессе подъема;

• смещение центра водоизмещения.

9 Требования к эксплуатации грузоподъемного устройства

9.1 Эксплуатацию грузоподъемного устройства следует осуществлять в соответствии с инструкцией по эксплуатации, предоставленной изготовителем и в соответствии с требованиями ГОСТ 34463.1.

9.2 При эксплуатации грузоподъемного устройства должен быть предусмотрен особый контроль за горизонтальным движением перемещаемого оборудования (груза).

9.3 Основные требования при осуществлении грузоподъемных операций:

. все оборудование, используемое при осуществлении грузоподъемных операций, должно быть подвергнуто функциональным испытаниям;

• маркировка оборудования должна быть проверена на предмет подходящего местоположения, ориентации и видимости в подводных условиях. Операторы ТНПА должны быть ознакомлены с проектными решениями по осуществлению грузоподъемных операций до непосредственного начала работ;

- условия эксплуатации должны быть четко определены для всех подводных операций. Требования к прогнозу погоды и мониторингу — см. (9). Все возникающие факторы воздействия, например неожиданное перенапряжение и усиленное течение, могут иметь решающее значение, поэтому прогноз и мониторинг должны включать в себя все возможные сценарии.

- индикатор нагрузки должен быть проверен и откалиброван;

- АКК должна быть испытана перед началом подводных работ;

• перемещаемый элемент оборудования должен быть проверен на наличие и надежность крепления перед началом осуществления грузоподъемной операции;

- установку устройств позиционирования, импульсных приемопередатчиков или фонарей, расположенных на тросе/крюке крана или перемещаемом элементе оборудования, следует выполнять с учетом местоположения крюка крана или объекта в толще воды. Для подъема грузов несколькими кранами должны быть предусмотрены средства измерения крена (например, инклинометр, управляемый посредством ТИПА);

* активная или пассивная система демпфирования бортовой качки судна должна быть достаточным образом испытана с оформлением соответствующего протокола испытаний. Использование системы должно исключать повышенный риск для осуществления грузоподъемной операции;

- перед началом грузоподъемных операций зоны проведения работ должны быть ограждены барьером;

• точка крепления грузоподъемного устройства должна быть определена таким образом, чтобы избежать неконтролируемых горизонтальных смещений поднятого элемента оборудования во время подъема;

. для осуществления грузоподъемных операций, при которых линия прямой видимости для оператора крана затруднена (крановые работы в «мертвой эоне»), необходимо предоставить подходящие средства для обеспечения безопасной операции подъема и надежные средства связи;

- предохранительные тросы/буксироеочные канаты допускается использовать для предотвращения горизонтальных/вращательных движений поднимаемого объекта во время подъема с палубы и для маневрирования объекта, отделенного от транспортного судна. Последствия захватывающих нагрузок следует учитывать в линиях предохранительных тросов/буксировочных канатов, а также для рассмотрения в отношении концепции барьера, высвобождение линий предохранительных тросов/буксировочных канатов может быть выполнено, например, путем разрезания с помощью ТНПА. используя перемещение по предохранительным тросам;

- конструкцией такелажной оснастки должна быть учтена возможность случайного или непреднамеренного отсоединения груза на всех этапах подъема;

- части поднимаемого элемента оборудования, которым требуется временное крепление, должны быть спроектированы таким образом, чтобы обеспечить соответствие требованиям по максимально допустимой нагрузке.

9.4 Основные требования при перемещении элемента оборудования через эону заплеска:

- ударная нагрузка от воздействия волн. Потенциальная возможность повреждения объекта из-за нагрузок от воздействия волн. Потенциальная возможность воздействия силы захвата из-за ослабления строп. Нагрузка в грузоподъемном устройстве будет меняться при прохождении через зону брызг/ погружении под воздействием эффекта плавучести, нагрузке лобового сопротивления при спуске/подъ-еме. а также нагрузках, вызванных воздействием волн. Ослабление строп из-за волнового воздействия, скорость снижения подлежат тщательному анализу. Насколько возможно, воздействие силы захвата следует исключить;

- ддвиг/перекос перемещаемого элемента оборудования;

- время, необходимое для выравнивания давления/заводнения открытого объекта, должно быть учтено до и в процессе осуществления грузоподъемных операций;

- объекты большой горизонтальной площади требуют особого внимания на этапе проектирования. Такие объекты могут быть опущены в вертикальной ориентации через эону всплеска волн и подвергнуты повороту под водой;

- возможность осуществления визуального контроля ограничена глубиной воды до 50 м. Единственная доступная информация — это считывание данных с датчика натяжения и считывание данных глубины на станции управления;

- предохранительные тросы/буксмроэочные канаты могут быть отпущены ТНПА или другими средствами и должны рассматриваться на этале планирования и проектирования;

- для легких элементов оборудования показания с датчиков натяжения могут быть неточными.

9.5 При расчете нагрузки передачи от одного грузоподъемного устройства другому, например от крана к лебедке, необходимо учитывать следующее;

-длину оснастки;

- доступ к ТНПА для соединения/отсоединения оснастки;

- мониторинг передачи нагрузки;

- глубину передачи нагрузки с учетом возможностей ТНПА работать вблизи поверхности;

- конструкция оснастки должна быть совместимой с ТНПА.

9.6 Конструкция оснастки и системы соединения должны быть спроектированы с учетом обеспечения безопасного и эффективного соединения и разъединения элементов.

9.7 Методика передачи нагрузки должна быть разработана с учетом скорости крепления и перемещения груза. Положение и устойчивость судна во время передачи нагрузки должны быть подробно описаны. Единовременно должно выполняться только одно действие.

9.6 Должны быть обеспечены достаточные зазоры между судами и перемещаемым элементом оборудования.

9.9 ТНПА допускается использовать для мониторинга, соединения и отсоединения элементов оборудования. Должны быть оценены любые потенциальные помехи между движителями, впускными отверстиями и выбросами от задействованных и близлежащих судов.

9.10 При осуществлении спуска элемента оборудования необходимо учитывать следующее:

- проведение осмотра с помощью ТНПА или при необходимости с привлечением других средств для осуществления контроля и проверки того, что допуски движения, положения и установки опускаемого объекта находятся в пределах заданных критериев перед финальной установкой в море;

- мониторинг максимальной допустимой посадочной скорости (сумма скорости размотки каната плюс скорость вертикальной качки объекта);

• ориентирование перемещаемого элемента оборудования на правильный курс во время установки. При проектировании оборудования следует учитывать монтажные средства ТНПА (док-станция ТНПА, стыковочная платформа, манипуляторы ТНПА и пр.);

• учет нагрузки при посадке;

- ограничение видимости под водой следует учитывать при планировании и осуществлении грузоподъемной операции;

• определение точки невозврата (например, после отсоединения оснастки);

- увеличение крутящего момента в проводе при отсоединении подъемной оснастки.

9.11 В случае необходимости до доставки на палубу разрешается слить воду из грузоподъемной оснастки.

9.12 При подъеме на поверхность грузоподъемного устройства, а также перемещаемых элементов оборудования и других объектов должны быть предусмотрены меры по предотвращению опрокидывания грузоподъемного устройства.

9.13 При размещении грузоподъемного механизма на палубе должна быть проведена оценка необходимости установки соответствующих направляющих.

9.14 Временное прекращение перемещения элемента оборудования (хранение на плаву) следует учитывать на этапе планирования как часть операции.

9.15 Грузоподъемные операции следует выполнять в соответствии с разработанными техническими картами, расчетами и эксплуатационными процедурами.

Примечание — Подготовительные работы при осуществлении грузоподъемных операций должны быть подробно описаны.

9.16 Организация проведения грузоподъемных операций и ответственность основного персонала. участвующего в подводных грузоподъемных операциях, должны быть согласованы и доведены до ответственных лиц до начала проведения операций.

9.17 Ответственные лица, участвующие в подводных грузоподъемных операциях, должны быть аттестованы в соответствии с государственными требованиями.

Библиография

[1] Правила по грузоподъемным устройствам морских судов. РМРС

[2] | DNVGL-ST-0378 | Стандарт для морских и платформеюгых подъемных устройств (Standard for offshore and platform lifting appliances) |

(3] | МЭК 60204-32:2008 | Электрооборудование промышленных машин. Безопасность. Часть 32. Требования к грузоподъемным механизмам (Safety of machinery — Electrical equipment of machines — Part 32: Requirements for hoisting machines) |

(4] | ЕН ИСО 13849-2:2012 | Безопасность машин и оборудования. Элементы безопасности систем управления. Часть 2. Валидация (Safety of machinery — Safety-related parts of control systems — Part 2: Validation) |

[5] | ЕН ИСО 13850:2015 | Безопасность машин. Аварийный останов. Принципы проектирования (Safety of machinery — Emergency stop function — Principles for design) |

[6] | ИСО 12482:2014 | Краны грузоподъемные. Мониторинг расчетного рабочего периода крана (Cranes — Monitoring for crane design working period) |

И | ИСО 4309:2017 | Краны грузоподъемные. Проволочные канаты. Уход и техническое обслуживание, инспекция и браковка (Cranes — Wire ropes — Саге and maintenance, inspection and discard) |

(в] | IMCAM194 | Руководство no управлению целостностью стальных проволочных канатов для судов в морской промышленности (Guidance On Wire Rope Integrity Management For Vessels In The Offshore Industry) |

(9] | DNVGL-ST-N001 | Морские операции и морская гарантия (Marine operations and marine warranty) |

УДК 629.12:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, грузоподъемные устройства, подводные операции

Редактор Н.В. Таланова Технический редактор В.Н. Прусакова Корректор Р.А. Ментова Компьютерная верстка Л.А. Круговой

Сдано а набор 28.12.2020. Подписано а печать <9.01.2021. Формат 80*84’/g. Гарнитура Ариап. Усл. пвч. п. 2.79. Уч.-им. л. 2.23.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано о единичном исполнении во . 117418 Mociaa. Нахимовский лр-т. д. 31. к. 2. [email protected]