ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

пнет 593—

2022

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Подготовка поверхности и защитные покрытия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 апреля 2022 г. № 32-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

6 Технические требования

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление технических требований к подготовке поверхностей и защитным покрытиям оборудования систем подводной добычи углеводородов.

ПНСТ 593—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Подготовка поверхности и защитные покрытия

Petroleum and natural gas industry.

Subsea production systems. Surface preparation and protective coatings

Срок действия — с 2022—07—01 до 2025—07—01

1 Область применения

1 .1 Настоящий стандарт устанавливает технические требования к подготовке поверхностей и защитным покрытиям оборудования систем подводной добычи углеводородов, эксплуатирующегося в подводных и надводных условиях, а также в зоне периодического смачивания.

1 .2 Положения настоящего стандарта необходимо применять совместно с нормативными положениями ГОСТ Р 58216 и ГОСТ Р 58284.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.010 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.402—2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 31149 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32299 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 32702.2 (ISO 16276-2:2007) Материалы лакокрасочные. Определение адгезии методом Х-образного надреза

ГОСТ 34395 Материалы лакокрасочные. Электроискровой метод контроля сплошности диэлектрических покрытий на токопроводящих основаниях

ГОСТ 34667.2 (ISO 12944-2:2017) Материалы лакокрасочные. Защита стальных конструкций от коррозии при помощи лакокрасочных систем. Часть 2. Классификация условий окружающей среды

ГОСТ Р 51164 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 53007 (ИСО 6272-1:2002, ИСО 6272-2:2002) Материалы лакокрасочные. Метод испытания на быструю деформацию (прочность при ударе)

Издание официальное

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р 58216 Нефтяная и газовая промышленность. Арктические операции. Защита от коррозии морских сооружений

ГОСТ Р 58284 Нефтяная и газовая промышленность. Морские промысловые объекты и трубопроводы. Общие требования к защите от коррозии

ГОСТ Р 58475 Паспорт безопасности химической продукции. Общие требования

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 55311, ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1

защитное покрытие: Лакокрасочное покрытие, предназначенное для защиты окрашиваемой поверхности от воздействия факторов внешней среды.

[ГОСТ 9.072—2017, статья 82]

3.2

лакокрасочная система: Совокупность слоев лакокрасочных материалов, которые следует наносить или которые уже нанесены на окрашиваемую поверхность.

Примечание — Конкретная лакокрасочная система может быть охарактеризована количеством слоев.

[ГОСТ 9.072—2017, статья 14]

3.3

лакокрасочный материал: Жидкий, пастообразный или порошковый материал, образующий при нанесении на окрашиваемую поверхность лакокрасочное покрытие с защитными, декоративными и/или специальными техническими свойствами.

Примечание — К специальным техническим свойствам относят изоляционные, антискользящие и другие свойства.

[ГОСТ 28246—2017, статья 1]

3.4

лакокрасочное покрытие: Сплошное покрытие, сформированное в результате нанесения одного или нескольких слоев лакокрасочного материала на окрашиваемую поверхность.

[ГОСТ 9.072—2017, статья 3]

3.5 подрядчик: Предприятие, выполняющее операции по нанесению лакокрасочной системы на оборудование системы подводной добычи.

3.6 производитель: Производитель лакокрасочного материала.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

СХ — зона, соответствующая части конструкции, находящейся под воздействием условий окружающей среды;

1гп4 — зона, соответствующая части конструкции, которая постоянно погружена в морскую воду;

Rz — наибольшая высота профиля;

ЛКП — лакокрасочное покрытие;

СПД — система подводной добычи;

ТЗ — техническое задание;

PREN — числовой эквивалент стойкости к питтинговой коррозии (pitting resistance equivalent number);

RAL — цветовой регистр стандартных образцов цвета;

SCE — нормальный каломельный электрод (standard calomel electrode).

5 Общие положения

5.1 Все металлические поверхности (кроме указанных в 5.6—5.8) оборудования СПД, контактирующие с морской водой, должны быть защищены наружным ЛКП согласно требованиям настоящего стандарта.

5.2 Условия эксплуатации лакокрасочных систем приведены в таблице 1.

Таблица 1 — Условия эксплуатации покрытий

Параметр | Лакокрасочная система | |||

Система 11) | Система 7А1) | Система 7В1) | Система 7С1) | |

Воздействие условий СХ2) | Одновременное воздействие условий СХ и 1т42) | Воздействие условий 1гп4 при fmax = 50 °C2) | Воздействие условий 1гп4 при fmax = 120 °С2) | |

Условия окружающей среды по ГОСТ 34667.2 (см. также [1]) | СХ | 1гп4 | ||

Расположение оборудования | Надводная зона | Зона переменного смачивания | Подводная зона | |

Минимальная температура окружающей среды при хранении | -40 °C | |||

Максимальная рабочая температура | 50 °C | 50 °C | 50 °C | 120 °C3) |

Наличие протекторной защиты | — | Да | ||

Срок службы | В соответствии с ТЗ | |||

Возможность ремонта | Да | Отсутствует | ||

Материал подложки | Низколегированная сталь | Низколегированная сталь, нержавеющая сталь | ||

Наличие теплоизоляционного покрытия | Нет | |||

Окончание таблицы 1

1) Обозначение лакокрасочной системы приведено в [2].

2) Обозначение лакокрасочной системы приведено в [3].

3) Значение уточняется по ТЗ на оборудование, но не должно превышать указанного.

5.3 Должны применяться только лакокрасочные системы, прошедшие квалификационные испытания в соответствии с 6.1.1.

5.4 Подготовку поверхности и технологию нанесения покрытий выполняют по аттестованной технологической документации. Технология нанесения покрытия должна пройти квалификационные испытания в соответствии с 6.7.

5.5 В соединениях разнородных материалов, например нержавеющей стали и низколегированной стали, на предварительно подготовленные поверхности сварных швов и прилегающие поверхности соединяемых конструктивных элементов перед окраской необходимо нанести герметик на основе защитных полимерных составов на протяжении не менее 50 мм за пределами шва.

5.6 Покрытия не допускается наносить на наружные поверхности титановых и никелевых сплавов.

5.7 Покрытия не допускается наносить на участки труб из нержавеющих сталей с PREN > 40, находящиеся под хомутами соединений трубопроводов.

5.8 Лакокрасочные системы, применяемые для труб и сосудов давления из нержавеющих сплавов, не должны содержать металлический цинк в грунтовке.

6 Технические требования

6.1 Требования к квалификационным испытаниям лакокрасочных систем

6.1.1 Лакокрасочные системы должны пройти квалификационные испытания в соответствии с ГОСТ Р 58216 с учетом требований, приведенных в таблице 2.

Таблица 2 — Методы квалификационных испытаний

Испытание | Продолжительность испытания | |||

Система 11) | Система 7А1) | Система 7В1) | Система 7С1) | |

Воздействие условий СХ2) | Одновременное воздействие условий СХ и 1гп42> | Воздействие условий 1т4 при 'max = 50’C*> | Воздействие условий 1т4 при t =120 °C2) max | |

Сопротивление старению (см. [3]) | 4200 ч | 4200 ч | — | — |

Стойкость к катодному отслаиванию (ГОСТ Р 51164, см. также [4], метод А) | — | 6 мес | 6 мес | 6 мес3) |

Погружение в морскую воду4) (см. [5]) | — | 4200 ч | 4200 ч | 4200 ч |

| ||||

6.1.2 В условиях эксплуатации с агрессивностью атмосферы 1гп4 область квалификации лакокрасочных систем для оборудования из низколегированной стали и оборудования из нержавеющей стали должна быть единой.

6.1.3 Лакокрасочные системы должны пройти квалификационные испытания в независимой лаборатории.

6.1.4 Поставляемые ЛКП должны быть той же композиции (формулы), что и использованы в ЛКП, прошедших квалификационные испытания. Производителем должны быть предоставлены результаты инфракрасной спектроскопии.

6.1.5 Критерии приемки при квалификационных испытаниях приведены в таблице 3.

Таблица 3 — Методы контроля и критерии приемки при квалификационных испытаниях

Контролируемый параметр | Сопротивление старению | Погружение в морскую воду2) | Стойкость к катодному отслаиванию |

Адгезия | Методы:

Адгезия покрытия должна составлять:

| — | |

Меление | Метод по ГОСТ 9.4071). Максимальный балл — 1 | — | — |

Отслаивание | Метод по ГОСТ 9.407 Значение показателя должно быть не хуже 0(S0) | ||

Образование пузырей (вздутие) | Метод по ГОСТ 9.407. Значение показателя должно быть не хуже 0(S0) | ||

Коррозия металлов | Метод по ГОСТ 9.407. Значение показателя должно быть не хуже RiO | ||

Растрескивание лакокрасочного покрытия | Метод по ГОСТ 9.407. Значение показателя должно быть не хуже 0(S0) | ||

Распространение коррозии от надреза | Метод по [3], см. приложение А. Значение М < 8,0 мм для систем зоны переменного смачивания. Значение М < 3,0 мм для других систем | Метод по [3] приложение А. Значение М < 6,0 мм. | — |

Площадь отслаивания/ диаметр площади отслаивания | — | — | См. [4], метод А. До проведения испытания диаметр отверстия 6 мм. После испытания эквивалентный диаметр площади отслаивания должен быть не более 20 мм |

Стойкость к истиранию3) | Метод: 1000 циклов испытаний на абразиметре Табера (колесо CS-17). Значение: не более 80 мг | — | — |

Окончание таблицы 3

Контролируемый параметр | Сопротивление старению | Погружение в морскую воду2) | Стойкость к катодному отслаиванию |

Прочность при ударе3) | Метод по ГОСТ Р 53007. Значение: не менее 5 Дж | — | — |

Коэффициент трения скольжения о лед3) | Значение: не более 0,03 (см. [6]) | — | |

Только для лакокрасочных систем 7А и для одновременного воздействия условий СХ и Im42). | |||

6.1.6 Дефекты, находящиеся на расстоянии менее 10 мм от края тестовой пластины, не принимаются во внимание при оценке результатов испытания.

6.1.7 Лакокрасочные системы, эксплуатирующиеся на объектах, подверженных ледовому воздействию, дополнительно должны пройти квалификационные испытания на соответствие требованиям к ледовым покрытиям.

6.2 Требования к лакокрасочным системам

6.2.1 Требования к лакокрасочным системам приведены в таблице 4 (см. также [2] и [3]).

Таблица 4 — Требования к лакокрасочным системам

Лакокрасочная система | Описание | |

по [2] | по [3] | |

1 | Воздействие условий СХ | Цинкосодержащий двухкомпонентный эпоксидный состав. Величина высохшего слоя цинконаполненной грунтовки должна составлять не менее 40 мкм. В случае применения другой грунтовки величина ее высохшего слоя должна составлять не менее 60 мкм1)’2). Общее количество слоев системы должно быть не менее трех. Номинальная величина высохшего покрытия системы должна составлять не менее 280 мкм. Минимальное значение адгезии при отрыве 5 МПа |

7А | Одновременное воздействие условий СХ и 1гп4 | Двухкомпонентный эпоксидный состав. Величина высохшего слоя грунтовки должна составлять не менее 200 мкм. Общее количество слоев системы должно быть не менее двух. Номинальная величина высохшего покрытия системы должна составлять не менее 600 мкм. Минимальное значение адгезии при отрыве 5 МПа |

7В | Воздействие условий Im4 ПРИ fmax = 60 °C | Двухкомпонентный эпоксидный состав. Величина высохшего слоя грунтовки должна составлять не менее 200 мкм. Общее количество слоев системы должно быть не менее двух. Номинальная величина высохшего покрытия системы должна составлять не менее 350 мкм. Минимальное значение адгезии при отрыве 5 МПа |

Окончание таблицы 4

Лакокрасочная система | Описание | |

по [2] | по [3] | |

7С | Воздействие условий Im4 при fmax = 120 °C | Двухкомпонентный эпоксидный состав3). Величина высохшего слоя грунтовки должна составлять не менее 200 мкм. Общее количество слоев системы должно быть не менее двух. Номинальная величина высохшего покрытия системы должна составлять не менее 350 мкм. Минимальное значение адгезии при отрыве 5 МПа |

Для температур от 50 °C до 120 °C допускается применять систему покрытий на основе эпоксидной смолы, состоящую из двух слоев, каждый из которых не менее 125 мкм, при условии успешно пройденных квалификационных испытаний. | ||

6.3 Требования к цветовому решению

Колеровку конструкций подводного оборудования, элементов конструкций и маркировок следует целесообразно выбирать по цветовому регистру RAL. Основные используемые в конструкциях цвета указаны в таблице 5.

Таблица 5 — Цветовой регистр RAL

Цвет | Обозначение по цветовому регистру RAL |

Желтый | RAL1004 |

Оранжевый | RAL 2004 |

Белый | RAL 9002 |

Серый | RAL 7038 |

Черный | RAL 9017 |

Красный | RAL 3000 |

6.4 Требования к подготовке поверхности

6.4.1 На поверхностях конструкций оборудования СПД, подлежащих подготовке к нанесению покрытий, в рамках требований ГОСТ 9.402—2004 (подраздел 4.4), не допускаются заусенцы, острые кромки радиусом 2,0 мм, сварочные брызги, наплывы пайки, прижоги, остатки флюса. Наличие заусенцев, острых кромок, сварочных брызг и наплывов пайки и их расположение на поверхностях невидовых деталей допускается, если это установлено в конструкторской документации на оборудование. На поверхностях литых конструкций оборудования СПД, в рамках требований ГОСТ 9.402—2004 (подраздел 4.5), не допускаются неметаллические макровключения, пригары, нарушения сплошности металла в виде раковин, трещин, спаев, неровностей в виде приливов, утолщений, ужимин, складок, за исключением указанных в конструкторской документации на оборудование.

6.4.2 В производственных помещениях, предназначенных для подготовки поверхности и хранения изделий, температура окружающей среды должна быть не ниже 15 °C, а относительная влажность воздуха — не более 80 %. При необходимости подготовку поверхности и хранение обработанных изделий проводят в помещении и на открытом воздухе при температуре окружающей среды не ниже 5 °C. Температура стальной поверхности, прошедшей подготовку к окрашиванию, должна быть на 3 °C выше точки росы.

6.4.3 Не допускается попадание на подготовленную поверхность изделия воды, коррозионно-активных жидкостей и их паров.

6.4.4 После подготовки поверхности изделия незамедлительно окрашивают. При необходимости хранение изделий после подготовки поверхности проводят при условиях, исключающих загрязнение поверхности и коррозию.

6.4.5 На поверхностях изделий, подлежащих подготовке к окрашиванию, не допускаются заусенцы, острые кромки радиусом менее 2 мм, сварочные брызги, наплывы пайки, прижоги, остатки флюса.

6.4.6 Подготовка поверхности должна быть выполнена в соответствии с ГОСТ 9.402 с применением химических и механических методов удаления загрязнений.

6.4.7 Методы удаления загрязнений при подготовке поверхности должны соответствовать представленным в ГОСТ 9.402—2004 (приложение Б). Средства, применяемые при очистке поверхности, не должны оказывать негативного влияния на неметаллические материалы (например, уплотнения). При использовании моющих средств должна быть проведена последующая промывка чистой пресной водой.

6.4.8 При выборе метода подготовки поверхностей необходимо учитывать их исходное состояние, условия последующей эксплуатации, материал и характеристики изделия. Технологические схемы подготовки поверхностей к окрашиванию и подход к их выбору, в зависимости от условий эксплуатации, материала и характеристик поверхности изделия, должны соответствовать представленным в ГОСТ 9.402—2004 (таблицы 3 и 4).

6.4.9 Контроль состояния поверхности изделий необходимо проводить согласно требованиям, приведенным в таблице 6, не позднее чем через 6 ч после подготовки поверхности и, дополнительно, непосредственно перед окрашиванием при сроке хранения более 6 ч.

6.4.10 Если подготовка поверхности состоит из нескольких операций, контроль целесообразно проводить после каждой операции.

Таблица 6 — Контроль качества подготовки поверхности

Показатель | Нормативный документ | Объем контроля1).2) | Критерий приемки |

Визуальный контроль конструкций | ГОСТ 9.402 | Каждое изделие | Отсутствие повреждений |

Степень загрязнения | ГОСТ 9.402 | Каждое изделие/партия изделий | Первая |

Степень обезжиривания поверхности | ГОСТ 9.402 | Каждое изделие/партия изделий | Первая |

Степень подготовки швов, кромок и других участков с дефектами поверхности | [7] | Каждое изделие/партия изделий | РЗ |

Степень окисления поверхности | ГОСТРИСО 8501-1 | Каждое изделие/партия изделий | А |

Степень очистки поверхности | ГОСТРИСО 8501-1 | Каждое изделие/партия изделий | Sa 2 1/2 |

Степень обеспыливания поверхности | [8] | Каждое изделие/партия изделий | Класс частиц 2, количественная характеристика частиц 1 |

Загрязненность поверхности солями | [9], [Ю] | Каждое изделие/партия изделий, но не менее чем один раз на 100 м2 | Не более 20 мг/м2 |

Шероховатость поверхности | ГОСТ 9.032 | Каждое изделие/партия изделий | Rz не более 6,3 мкм |

Отдельные неровности | ГОСТ 9.032 | Каждое изделие/партия изделий | Отсутствие неровностей |

Окончание таблицы 6

Показатель | Нормативный документ | Объем контроля1^’2) | Критерий приемки |

Пленка влаги | Визуально | Каждое изделие/партия изделий | Отсутствие |

| |||

6.5 Общие требования к технологии нанесения

6.5.1 Нанесение ЛКП должно быть выполнено в соответствии с технологической документацией подрядчика, разработанной с учетом требований документации производителя и настоящего стандарта.

6.5.2 Для нанесения первого грунтового слоя не допускается использовать валик.

6.5.3 Сжатый воздух, предназначенный для окрашивания методом распыления, должен соответствовать требованиям группы 1 по ГОСТ 9.010.

6.5.4 Контрастирующие цвета следует использовать для каждого слоя краски. Укрывистость верхнего слоя должна быть проверена с учетом [11]. Коэффициент контрастности должен быть минимум 94 % при соответствующей толщине верхнего слоя.

6.5.5 Верхний (конечный) цвет покрытия применяемой системы должен соответствовать требованиям колеровки, указанным в 6.3.

6.5.6 При нанесении каждого слоя материал покрытия должен быть нанесен кистью полосами на все сварные швы, углы, за уголками, краями балок и т. д., а также на участки, которые будут находиться вне пределов досягаемости струи распыления для того, чтобы получить необходимое покрытие и толщину.

6.5.7 Каждый слой должен быть нанесен равномерно по всей поверхности. Слои не должны иметь точечных проколов, пузырей, капель, пропусков, непрокрасов, шероховатости покрытия (сухой распыл).

6.5.8 Не допускается загрязнение окрашенных поверхностей между слоями. Любое такое загрязнение следует удалять.

6.5.9 Контроль технологических параметров при нанесении ЛКП на металлических конструкциях объектов должен быть проведен в соответствии с таблицей 7 и нижеприведенными требованиями.

Таблица 7 — Контроль нанесения покрытия

Наименование показателя | Значение показателя | Нормативный документ | Объем контроля3) |

Контроль параметров окружающей среды (во время нанесения покрытия) | Относительная влажность воздуха не более 85% Температура поверхности на 3 °C выше точки росы. Температура окружающей среды и стальной поверхности более 0 °C | [12] | Перед началом работы и минимум два дополнительных раза во время рабочей смены |

Визуальный контроль | Класс V с учетом требований 6.5.7 | ГОСТ 9.0322), ГОСТ 9.4072) | 100 % |

Диэлектрическая сплошность покрытия (отсутствие пробоя)1) | Отсутствие пробоя (разрыва) | ГОСТ 34395, [13] | Каждый сварной шов и области, вызывающие сомнения у инспектора после визуального контроля4) |

Адгезия | В соответствии с положениями применяемого стандарта (см. таблицу 3) | ГОСТ 31149, ГОСТ 32299, ГОСТ 32702.2 | Одно испытание на партию или изделие |

Окончание таблицы 7

Наименование показателя | Значение показателя | Нормативный документ | Объем контроля3* |

Толщина сухой пленки покрытия | В соответствии с документацией производителя | ГОСТ 31993 | Контролируется:

|

| |||

6.5.10 До начала проведения испытания на диэлектрическую сплошность покрытия должен пройти период времени, достаточный для высыхания или отверждения нанесенного покрытия. Период времени устанавливается в соответствии с рекомендациями производителя.

6.5.11 Испытание на диэлектрическую сплошность не должно проводиться для лакокрасочных систем, содержащих токопроводящие слои (например, цинковую грунтовку). Для покрытий с толщиной сухой пленки не более 500 мкм испытание на диэлектрическую сплошность проводится низковольтным детектором с мокрой губкой, для покрытий с толщиной более 500 мкм должен быть использован высоковольтный искровой тестер.

6.5.12 Испытание на адгезионную прочность допускается проводить до окончания периода полного высыхания покрытия в соответствии с документацией производителя. Адгезию покрытия проверяют на контрольных образцах, окрашенных вместе с конструкциями. В случае, если результаты испытания неудовлетворительные, допускается подождать до полного высыхания покрытия и провести испытание повторно.

6.5.13 При проведении аттестации технологии нанесения покрытия значение адгезионной прочности покрытия должно быть не ниже 5 МПа. При аттестации технологии нанесения покрытия разрушение слоя клея при значениях адгезионной прочности менее 15 МПа не допускается.

6.5.14 При производственном контроле полученное значение адгезионной прочности должно быть не менее 50 % значения прочности, достигнутого при аттестации технологии нанесения покрытия, абсолютное минимальное значение 5 МПа.

6.5.15 Контроль адгезионной прочности при производстве осуществляется на образце-свидетеле, выполненном из того же материала, прошедшего весь объем операций в тот же период времени, что и контролируемая конструкция. Размеры образца-свидетеля должны быть достаточными для проведения контроля.

6.5.16 В случае, если при контроле на образце-свидетеле значение адгезии не достигнуто, допускается повторное проведение теста на адгезионную прочность непосредственно на контролируемой конструкции.

6.6 Требования к персоналу

6.6.1 Персонал, выполняющий работы по подготовке поверхности и нанесению покрытия, должен иметь соответствующую квалификацию и допуск на проведение данного вида работ.

6.6.2 Инспекция и контроль качества подготовки поверхности и нанесения покрытия выполняется квалифицированным персоналом (см. [14] либо иной эквивалентный стандарт). Уровень квалификации инспекторов должен быть следующим:

- для выполнения работ по контролю качества инспекторы должны иметь квалификацию III уровня;

- допускается выполнение работ по контролю качества персоналом с квалификацией II уровня под надзором инспектора III уровня;

- акты и протоколы проведения работ должны подписываться инспектором III уровня.

6.7 Аттестация технологии нанесения покрытия

6.7.1 Аттестация технологии нанесения покрытия включает в себя следующее:

- проверку соответствия технологической документации подрядчика требованиям настоящего стандарта и документации производителя;

- практическое подтверждение обеспечения качественного покрытия, выполненного по согласованной технологической документации.

6.7.2 Каждая технологическая документация по нанесению покрытия должна быть аттестована отдельно.

6.7.3 При аттестации следует соблюдать требования настоящего стандарта и документации производителя.

6.7.4 Аттестацию технологии проводят в присутствии заказчика и представителя производителя.

6.7.5 Аттестацию технологии нанесения покрытия проводят на тестовой пластине не реже чем один раз в три года.

6.7.6 Тестовая пластина должна быть выполнена из того же класса материала, что и покрываемые компоненты.

Примечание — Примером классов материалов являются нержавеющие стали, низколегированные стали и др.

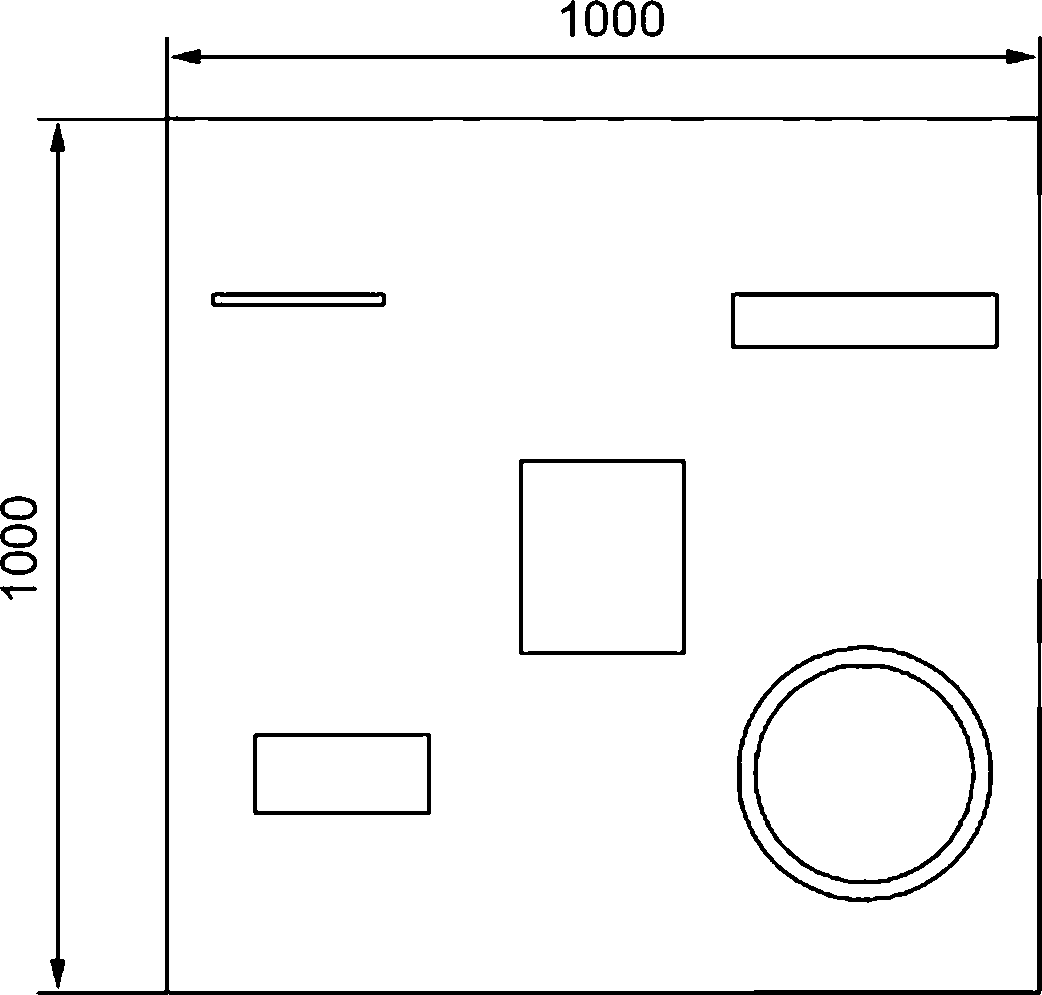

6.7.7 Размер тестовой пластины должен быть не менее 1 х 1 м, толщина не менее 10 мм.

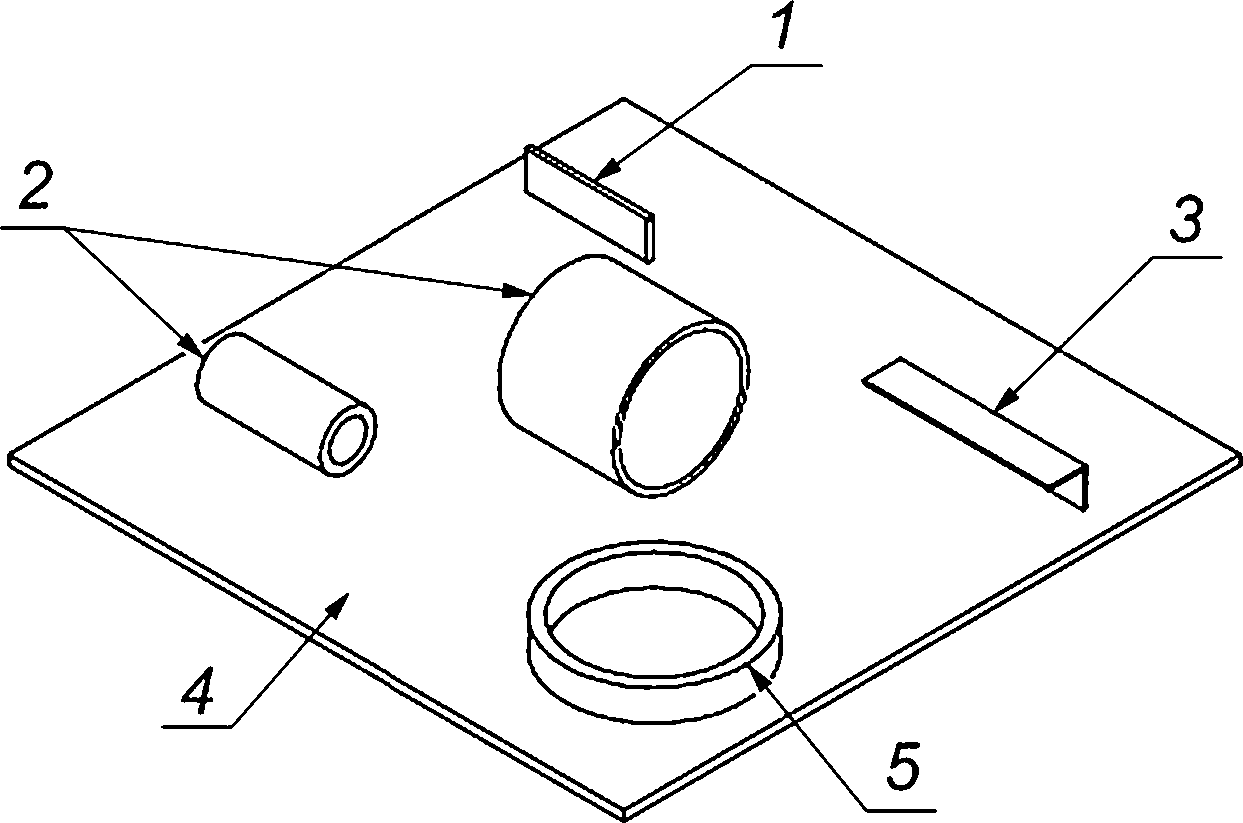

6.7.8 На тестовой пластине должны быть размещены полоса, уголок, две трубы и обечайка. Эскиз тестовой пластины представлен на рисунке 1.

1 — полоса; 2 — труба; 3 — уголок; 4 — тестовая пластина; 5 — обечайка

Рисунок 1 — Эскиз тестовой пластины

6.7.9 Контроль покрытия тестовой пластины осуществляется в соответствии с требованиями таблиц 6 и 7.

6.7.10 После прохождения аттестации технологии нанесения покрытия должна быть выполнена аттестация ремонтных операций на той же тестовой пластине.

6.7.11 По результатам составляется протокол аттестации и перечень приборов и инструментов, использованных при контроле.

6.7.12 По результатам аттестации ремонтных операций к протоколу должны быть приложены как минимум следующие фотоматериалы, сделанные при аттестации:

- фотография тестовой пластины после очистки;

- фотография контроля степени обеспыливания;

- фотография нанесенного полосового слоя;

- фотография нанесенного первого слоя;

- фотография полосового второго слоя;

- фотография второго слоя и последующих слоев, если имеются;

- фотография двух измерений контроля толщины;

- фотография контроля адгезионной прочности (тестовой пластины и грибков) с обозначением маркером результатов возле каждого измерения; копия сертификата инспектора.

6.7.13 Протокол аттестации должен быть заверен инспектором III разряда и представителем заказчика.

6.8 Ремонт покрытия

6.8.1 Ремонт покрытия проводится в соответствии с документацией производителя и должен включать все операции по подготовке поверхности в соответствии с 6.4 и восстановлению лакокрасочного покрытия в соответствии с 6.5 в зависимости от характера и размера дефектов, а также выполнять требования,приведенные ниже.

6.8.2 При ремонте небольших повреждений и дефектов должен быть обеспечен плавный переход от металла к неповрежденному покрытию.

6.8.3 Ремонт небольших повреждений допускается производить при помощи ручной или механизированной очистки (минимум PSt3, см. [15]).

6.8.4 При нанесении покрытия на зачищенный участок дефекта должно быть обеспечено перекрытие неповрежденного покрытия на минимальное расстояние в 20 мм, если иное не указано в документации производителя.

6.8.5 Дефекты слоя, такие как пропуски, потеки и наплывы, сухое распыление, посторонние включения, избыточная толщина и прочие, должны быть исправлены путем ручной или механизированной зачистки с последующим нанесением дополнительного слоя. Перед нанесением дополнительного слоя должны быть удалены любые имеющиеся загрязнения, такие как: масложировые, пыль, грязь и другие согласно 6.4.

6.8.6 Дефекты слоя, такие как пропуски, сухое распыление с признаками коррозии, неудовлетворительная адгезия, трещины, отслоения, прожоги должны быть устранены путем полного удаления покрытия и последующего его восстановления.

6.9 Требования к документации

6.9.1 Выбранные лакокрасочные системы должны быть предварительно согласованы с заказчиком.

6.9.2 По запросу заказчика при согласовании лакокрасочной системы должны быть предоставлены документы, подтверждающие соответствие системы покрытий требованиям настоящего стандарта (протоколы проведения аттестационных испытаний в соответствии с 6.1).

6.9.3 Производитель обязан предоставить подрядчику следующую документацию:

- сертификат соответствия на каждую партию поставляемого лакокрасочного материала;

- сертификаты соответствия на вспомогательные материалы (растворители, разбавители);

- сертификаты соответствия на лакокрасочные материалы;

- технологическая документация по нанесению ЛКП;

- требования по хранению лакокрасочного материала с указанием срока хранения, при котором гарантируется сохранение свойств материалов согласно сертификату соответствия;

- паспорт безопасности на материалы в соответствии с ГОСТ Р 58475.

6.9.4 Документация, перечисленная в 6.9.3, хранится у подрядчика и должна быть предоставлена в случае необходимости заказчику.

6.9.5 Перед началом работ по нанесению ЛКП подрядчик должен предоставить на согласование заказчику технологическую документацию.

6.9.6 Технологическая документация на нанесение ЛКП должна содержать следующую информацию:

а) поэтапную инструкцию, включающую:

1) методы подготовки поверхности;

2) методы защиты зон конструкции, не предназначенных для нанесения покрытия;

3) оборудование, используемое при нанесении покрытия;

4) технологию нанесения покрытия;

5) операции по ремонту покрытия;

б) форму протокола пооперационного контроля, с указанием критериев приемки.

6.9.7 Совместно с технологической документацией должны быть предоставлены:

- протокол аттестации технологии нанесения покрытия;

- копии сертификатов персонала, осуществляющего инспекционный контроль в соответствии с 6.6;

- документация производителя.

6.9.8 По окончании работ по нанесению ЛКП подрядчик должен предоставить протокол пооперационного контроля.

Библиография

[1] | ИСО 12944-2:2017 | Краски и лаки. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем. Часть 2. Классификация окружающих сред (Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 2: Classification of environments) |

[2] | NORSOK М-501:2012 | Подготовка поверхности и защитное покрытие |

[3] | ИСО 12944-9:2018 | Краски и лаки. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем. Часть 9. Защитные лакокрасочные покрытия и методы испытания для применения в сооружениях на шельфе (Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 9: Protective paint systems and laboratory performance test methods for offshore and related structures) |

[4] | ИСО 15711:2003 | Краски и лаки. Определение сопротивления катодному разрушению покрытий, подвергаемых воздействию морской воды (Paints and varnishes — Determination of resistance to cathodic disbonding of coatings exposed to sea water) |

[5] | ИСО 2812-2:2018 | Лакокрасочные покрытия. Определение водостойкости. Часть 2. Испытание погружением в воду (Paints and varnishes — Determination of resistance to liquids — Part 2: Water immersion method) |

[6] | ИСО 12944-5:2019 | Краски и лаки. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем. Часть 5. Защитные лакокрасочные системы (Paints and varnishes — Corrosion protection of steel structures by protective paint systems — Part 5: Protective paint systems) |

[7] | ИСО 8501-3:2006 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 3. Степени подготовки сварных швов, кромок и других участков с дефектами поверхности (Preparation of steel substrates before application of paints and related products — Visual assessment of surface cleanliness — Part 3: Preparation grades of welds, edges and other areas with surface imperfections) |

[8] | ИСО 8502-3:2017 | Подготовка стальных подложек перед нанесением красок и связанных с ними продуктов. Испытания для оценки чистоты поверхности. Часть 3. Определение запыленности стальных подложек, приготовленных для нанесения краски (метод липкой ленты) [Preparation of steel substrates before application of paints and related products — Tests for the assessment of surface cleanliness — Part 3: Assessment of dust on steel surfaces prepared for painting (pressuresensitive tape method)] |

[9] | ИСО 8502-6:2020 | Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6. Извлечение растворимых загрязняющих веществ для анализа. Метод Бресле [Preparation of steel substrates before application of paints and related products — Tests for the assessment of surface cleanliness — Part 6: Extraction of water soluble contaminants for analysis (Bresle method)] |

[Ю] | ИСО 8502-9:2020 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 9. Метод кондуктометрического определения содержания водорастворимых солей в полевых условиях (Preparation of steel substrates before application of paints and related products — Tests for the assessment of surface cleanliness — Part 9: Field method for the conductometric determination of water-soluble salts) |

[11] | ИСО 2814:1973 | Лаки и краски. Метод сравнения коэффициента контрастности (укрывистости) красок одного типа и цвета [Paints and varnishes — Comparison of contrast ratio (hiding power) of paints of the same type and colour] |

[12] ИСО 8502-4:2017

[13] ACTMD5162-21

Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 4. Руководство по оценке вероятности образования конденсата перед нанесением краски (Preparation of steel substrates before application of paints and related products — Tests for the assessment of surface cleanliness — Part 4: Guidance on the estimation of the probability of condensation prior to paint application)

Стандартный метод контроля несплошностей защитных покрытий на металличе

ском основании [Standard Practice for Discontinuity (Holiday) Testing of Nonconductive Protective Coating on Metallic Substrates]

[14] СТО СОПКОР 3.3—2018 Защитные покрытия. Сертификация квалификации инспекторов защитных покрытий

[15] ИСО 8501-2:1994

Подготовка стальной поверхности перед нанесением лакокрасочных материалов

и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 2. Степени подготовки ранее покрытой стальной основы после локального удаления прежних покрытий (Preparation of steel substrates before application of paints and related products — Visual assessment of surface cleanliness — Part 2: Preparation grades of previously coated steel substrates after localized removal of previous coatings)

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, подготовка поверхности, защитные покрытия

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор О.В. Лазарева Компьютерная верстка М.В. Малеевой

Сдано в набор 11.04.2022. Подписано в печать 18.04.2022. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 2,10.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.