ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет 598— 2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ Полимерное покрытие для гибких труб Технические условия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2022 г. № 123-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Функциональные требования

6 Методика оценки полимерного материала

7 Программа испытаний полимерного материала

8 Оценка материала

Приложение А (справочное) Механические свойства

Приложение Б (справочное) Протоколы испытаний

Приложение В (справочное) Механические испытания

Приложение Г (справочное) Физические и химические испытания

Приложение Д (справочное) Механизм проникновения транспортируемых жидкостей

Приложение Е (справочное) Основные свойства используемых полимерных материалов

Приложение Ж (справочное) Информация о транспортируемых средах

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является определение общих требований, предъявляемых к полимерным материалам, предназначенным для покрытия внутренних поверхностей многослойных гибких трубных систем многослойной структуры без связующих слоев, применяемых в системах подводной добычи углеводородов.

Настоящий стандарт разработан с учетом положений зарубежных стандартов, указанных в разделе «Библиография».

ПНСТ 598—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Полимерное покрытие для гибких труб

Технические условия

Petroleum and natural gas industry. Subsea production systems. Polymeric coating for flexible pipe. Specifications

Срок действия — с 2022—12—30 до 2025—12—30

1 Область применения

1.1 Настоящий стандарт распространяется на полимерные материалы, предназначенные для покрытия внутренних поверхностей многослойных гибких трубных систем многослойной структуры без связующих слоев, применяемых в системах подводной добычи углеводородов в условиях высоких давлений и температур при непосредственном контакте с рабочей средой.

1.2 Настоящий стандарт содержит требования к характеристикам полимерных материалов и методику их оценки, при этом требования касаются только термопластичных полимерных материалов. Эластомерные материалы, применяемые в конструкции гибких трубных систем многослойной структуры без связующих слоев, в настоящем стандарте не рассматриваются.

1.3 Настоящий стандарт предназначен:

- для оценки возможности применения полимерного материала в качестве конструкционного при изготовлении гибких трубных систем многослойной структуры без связующих слоев, работающих при высоких давлениях и температурах;

- исследования полимерного материала с целью определения механических и эксплуатационных характеристик.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 34370 (ISO 527-1:2012) Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение

Издание официальное

рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 гибкая труба: Совокупность тела трубы и концевых фитингов, где корпус трубы состоит из нескольких разнородных по материалу слоев, образующих контур, работающий под давлением, а конструкция трубы обеспечивает значительные углы изгиба без существенного увеличения изгибающих напряжений.

Примечания

1 Как правило, корпус трубы формируют из нескольких слоев материала, включающих металлические и полимерные слои.

2 В настоящем стандарте термин «гибкая труба» использован как общий термин для обозначения гибкой трубы многослойной структуры, состоящей из несвязанных слоев.

3.2 гибкая труба многослойной структуры, состоящая из не связанных между собой слоев: Труба, содержащая один или более полимерных слоев, рассчитанных на соответствующую нагрузку, и металлический слой, обеспечивающий конструкционную прочность каркаса трубы.

3.3 корпус трубы: Многослойная конструкция, включающая не связанные между собой полимерные и металлические слои, что при эксплуатации допускает их перемещение относительно друг друга.

3.4 гибкая труба для нормальных условий эксплуатации: Гибкая труба, допускающая транспортировку газов и жидкостей с температурами не выше 130 °C.

3.5 гибкая труба термостойкая: Гибкая труба, допускающая транспортировку газов и жидкостей температурой от 130 °C до 200 °C.

3.6 внутренняя оболочка, работающая под давлением: Внутреннее полимерное покрытие гибкой трубы, рассчитанное на контакт с транспортируемыми средами, нагруженное внутренним избыточным давлением.

3.7 испытуемый полимерный материал: Полимерный материал, который использован для изготовления гибкой трубы, который нагружен внутренним давлением и подвергнут аттестационному испытанию.

3.8 соединитель: Устройство, используемое для герметичного конструкционного соединения концевого фитинга и сопряженного трубопровода.

Примечания

1 Соединители включают в себя болтовые фланцы, стыковочные втулки и специальные соединители.

2 Соединители могут быть спроектированы для сборки с помощью водолазных работ или без водолазных работ с использованием механической или гидравлической аппаратуры.

3.9 концевой фитинг: Механическое устройство, формирующее переход между корпусом гибкой трубы и соединителем, в котором заделывают все трубные слои таким образом, чтобы обеспечить передачу нагрузок между гибкой трубой и соединителем.

3.10 температура и давление испытания: Температура Т и давление Р (назначаются исходя из условий эксплуатации), при которых проводят испытание с целью оценить допустимость использования полимерного материала.

3.11 результат испытания: Итог испытания материалов, представляемый в виде значения конкретной физической величины или заключения с указанием причины или характера несоответствия.

3.12 максимальная допустимая температура эксплуатации полимерного материала по одному параметру; МРТ: Максимальная температура, при которой контролируемый параметр, определенный техническими требованиями, отвечает критериям работоспособности.

Примечание — Например, если полимерный материал набухает на 50 % в нефти при температуре 165 °C, но только на 1 % при температуре 160 °C, то температура максимума свойства полимера (МРТ) будет составлять 160 °C, если предполагается, что набухание объемом 1 % определено как приемлемое для эксплуатации (см. рисунок 1).

MPT, °C

1_I__________________________I__________________________I__________________________I

RGD

I

Свойство 1

I

Свойство 2

I

Свойство n

MST

Рисунок 1 — Связь между MPT, MST и MPST

3.13 максимальная допустимая температура эксплуатации полимерного материала по группе параметров; MST: Максимальная температура, при которой все контролируемые параметры соответствуют заданным условиям работоспособности.

Примечание — Например, если исследуемый полимерный материал имеет следующие значения максимальной допускаемой температуры (МРТ) при испытаниях: на устойчивость к взрывной декомпрессии газа (RGD) — 190 °C; на растяжение — выше 190 °C; на распространения усталостной трещины при растяжении — 165 °C; определения стойкости к действию трех различных химических сред 180 °C, выше 190 °C и выше 170 °C — то максимальной температурой эксплуатации (MST) материала принимается минимальное значение МРТ, в данном случае — 165 °C. Подразумевается, что MST значительно ниже точки плавления полимерного материала.

3.14 максимальная температура эксплуатации изделия; MPST: Максимальная температура, при которой все контролируемые параметры соответствуют условиям работоспособности.

Примечание — Например, допустимое значение деформации полимерного материала с максимальной температурой эксплуатации (MST) 180 °C может быть превышено при определенных условиях изгиба при температуре 175 °C, но не при температуре 170 °C — следовательно, максимальную температуру эксплуатации трубы (MPST) принимают как 170 °C. Методики определение MPST в настоящем стандарте не рассмотрены (см. рисунок 1).

3.15 критерий оценки: Предварительно заданный критерий, с которым сравнивают результаты испытаний с целью упрощения оценки исследуемого полимерного материала.

3.16 критерий работоспособности: Критерий, определяющий допускаемое(ый) значение или диапазон для свойства полимерного материала, в рамках которого он должен находиться для обеспечения работоспособности.

3.17 экструзия: Переход материала в вязкотекучее состояние под действием высоких давлений и температур, сопровождающийся выходом изделия из строя.

Примечания

1 При экструзии полимерный материал последовательно пребывает в следующих трех состояниях: упругой деформации — мгновенной реакции на приложенную нагрузку; пластической деформации, и в зависимости от времени и величины приложенной нагрузки — вязкого течения.

2 Технология производства из полимерного материала внутреннего слоя гибкой трубы также называется экструзией и подразумевает технологический метод получения заготовки — «труба экструдированная» и т. п.

3.18 предел текучести: Значение напряжения, при котором происходит переход пластического материала из области упругой деформации в область пластической деформации.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

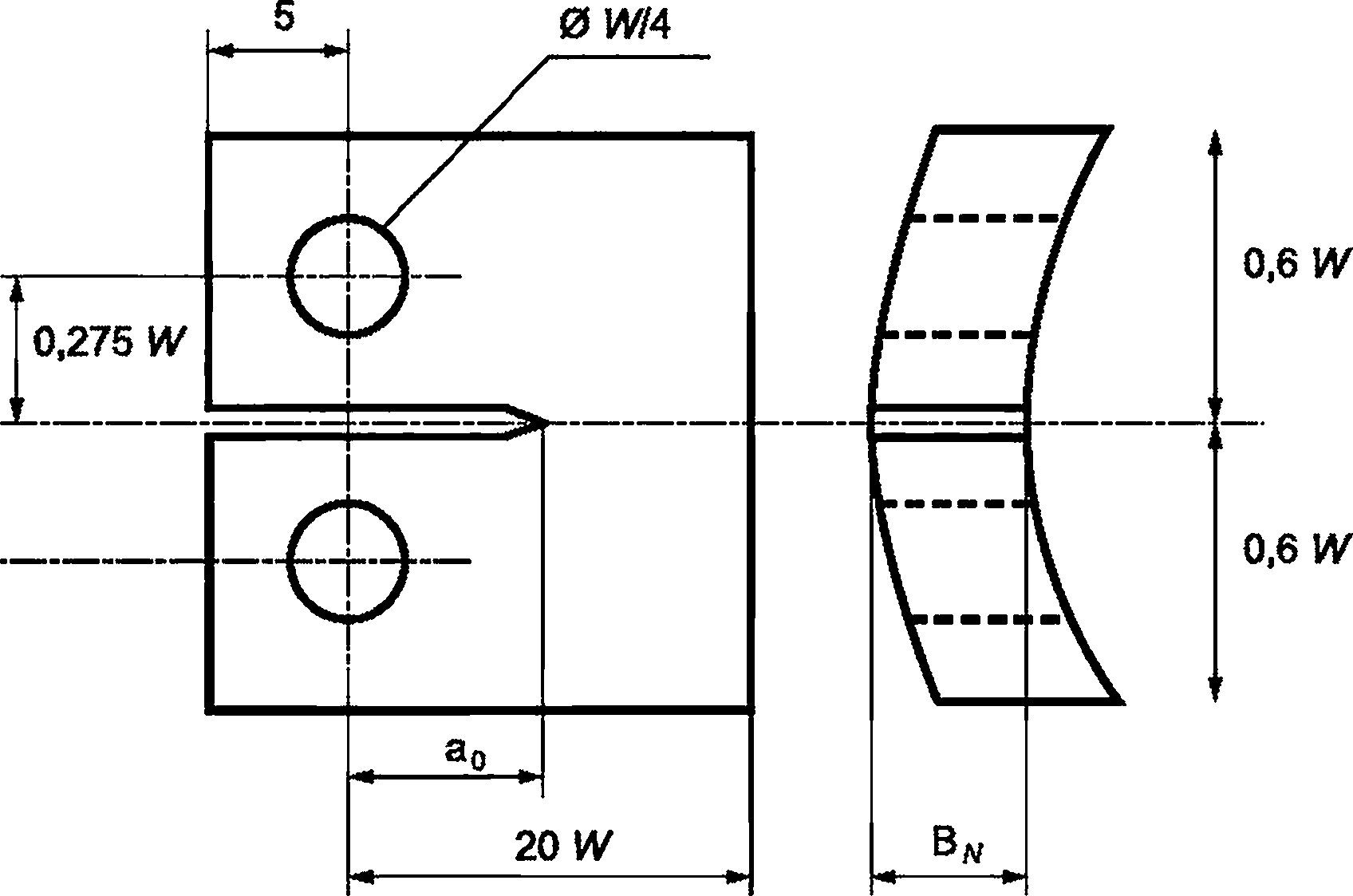

а0 — начальная длина трещины;

BN — толщина образца для испытаний;

с — концентрация газа, адсорбированного в поверхность полимера;

с0 — концентрация жидкости, адсорбированной в поверхность полимера;

D —коэффициент диффузии;

Еа — энергия активации;

HP — высокое давление (34,5 МПа для разработки);

НТ — высокая температура (127 °C для разработки);

J — вязкость разрушения;

MBR — минимальный радиус изгиба (minimum bend radius);

Р — давление;

Q — коэффициент проницаемости;

R — универсальная газовая постоянная;

RGD — взрывная декомпрессия газа (rapid gas decompression);

s — коэффициент растворимости;

Т — температура;

U — энергия разрушения;

V — скорость роста усталостной трещины;

И/ — ширина образца для испытаний;

И — начальная длина до образования трещины.

5 Функциональные требования

5.1 Общие положения

В данном разделе описывается взаимосвязь потенциальных причин отказа оболочки внутреннего давления в условиях эксплуатации при высоких температурах с действительными причинами отказов, обусловленными физико-механическими характеристиками полимерного материала. Эти характеристики формируют основу программы испытания для оценки работоспособности материала, как указано в разделе 6. К потенциальным причинам отказа относят причины, наиболее вероятные исходя из опыта эксплуатации; к действительным причинам отказа — причины, фактически проявившиеся в процессе эксплуатации и индивидуальные для каждого конкретного полимера.

5.2 Виды потенциальных отказов и относящиеся к ним свойства материала

5.2.1 В таблице 1 перечислены виды потенциальных отказов оболочки, нагруженной внутренним давлением, обусловленные особенностями эксплуатации в условиях высоких температур. Каждый вид и соответствующий механизм отказа имеют ряд причин отказа, которые относят к свойствам испытуемого материала.

5.2.2 В таблице 2 представлен перечень факторов, обусловливающих особенности эксплуатации гибких труб и требующих учета при выборе полимерного материала. Указанные факторы определяют допустимые при испытаниях диапазоны изменения значений температуры, давления и т. д. В приложении А приведено подробное описание указанных условий эксплуатации, включая аналитические предположения и характерные значения.

Таблица 1 — Отказы, обуславливающие выход изделия из строя и причины их вызывающие1)

Физическая сущность отказа

Возможный механизм разрушения

Источник/фактор воздействия и степень влияния

Соотносимые свойства материала, релевантные для настоящего стандарта

Комментарий

Источник/фактор воздействия2)

Степень влияния4)

Экструзия материала

Местная потеря гибкости трубы в месте, где заполняются армированные полости. Местное утонение оболочки приводит к образованию трещин/дыр в оболочке3)

Температура

Высокая

Экструзия, текучесть, соотношение между напряжением и деформацией, вязкое разрушение, сопротивление распространению трещины, совместимость с жидкостью

В условиях динамических нагрузок высокие локальные напряжения могут стать причиной возникновения трещины. В зависимости от направления напряжения трещина может развиваться радиально, приводя к отказу оболочки, либо вдоль основания вытянутого ребра, приводя к его разрыву. Материалы оболочки, которые противостоят потере гибкости (через химические значения), будут экструдироваться больше

Давление

Высокая

Толщина стенки оболочки

Низкая

Опоры оболочки

Низкая

Локальные размеры

армирования

Значительная

Абсорбция жидкости

Высокая

Изгиб трубы

Значительная

Химическая агрессивность

Высокая

Износ/абразив-ный износ

Местное истончение оболочки, приводящее к возможным трещинам/дырам в оболочке3)

Усталость

Низкая

Вязкость разруше-ния, сопротивление распростране-нию трещины, совместимость с жидкостью

В основном, результат динамических условий; вероятность полного абразивного истирания оболочки крайне невысока, а значит, не является общей задачей с внутренним давлением слоя оболочки

Движения трубоукладчика

Высокая

Температура

Высокая

Толщина стенки оболочки

Низкая

Опоры оболочки

Низкая

Абсорбция жидкости

Высокая

Химическая агрессивность

Высокая

ПНСТ 598—2022

Физическая сущность отказа

Возможный механизм разрушения

Источник/фактор воздействия и степень влияния

Соотносимые свойства материала, релевантные для настоящего стандарта

Комментарий

Источник/фактор воздействия2)

Степень влияния4)

Химическое старение материала

Потеря гибкости/об-разование трещин, особенно на внутренней стенке оболочки. Приобретение хрупкости может увели-чить потерю гибкости изгиба трубы. Возможна итоговая по-теря молекулярного веса (предельная)

Химическая агрессивность

Высокая

Вязкость разрушения, сопротивле-ние распространению трещины, совместимость с жидкостью, проницаемость вследствие высокого давле-НИЯ

Старение оболочки, при повышении вероятности того, что динамические условия вызовут местное поверхностное разрушение оболочки. Давление влияет, только если полимер оболочки подвергают химической агрессии газа. Высокомолекулярный вес/высокая степень кристаллизации повышают устойчивость

Абсорбция жидкости

Высокая

Температура

Высокая

Давление (для газов)

Высокая

Толщина стенки оболочки

Низкая

Строение оболочки

Низкая

Изгиб трубы

Значительная

Усталость

Низкая

Взрывная декомпрессия

Образование вздутий, раскалывание, образование трещин, микрорастрескива-ние; уменьшение объема, если не пластифицирован полимер оболочки

Температура

Высокая

Устойчивость к

RGD

Количество растворенного газа внутри оболочки имеет основное значение

Давление

Высокая

Скорость декомпрессии

Высокая

ПНСТ 598—2022

Физическая сущность отказа

Возможный механизм разрушения

Источник/фактор воздействия и степень влияния

Соотносимые свойства материала, релевантные для настоящего стандарта

Комментарий

Источник/фактор воздействия2)

Степень влияния4)

Взрывная декомпрессия

Толщина стенки оболочки

Высокая

Модуль упругости, вязкость разруше-ния (трещиностой-кость), коэффи-циент диффузии, концентрация газа, экструдиро-вание/сопротивле-ние ползучести

Количество растворенного газа внутри оболочки имеет основное значение

Концентрация газа

Высокая

Профиль концентрации газа

Значительная

Коэффициент диффузии

Низкая

Условие закрепления оболочки

Отсутствует

Подвижные опоры оболочки

Низкая

Локальные размеры армирования

Значительная

Экструзия

Высокая

Изменение размеров

Усадка, разгермети-зация на концевом фитинге, приво

дящие к выходу из оболочки и последу-ющей утечке в окружающую среду3)

Температура

Высокая

Коэффициент те-плового расшире-ния, устойчивость размеров, экстру-зия/сопротивление ползучести, совместимость с жидкостью

Может изменяться из-за теплового воздействия; усадка вследствие выщелачивания наполнителей; технологические напряжения, возникающие в экструдированных трубах; экструзия в эксплуатации влияет на форму оболочки

Абсорбция жидкости

Высокая

Условие закрепления оболочки

Низкая

Экструзия

Высокая

ПНСТ 598—2022

Физическая сущность отказа

Возможный механизм разрушения

Источник/фактор воздействия и степень влияния

Соотносимые свойства материала, релевантные для настоящего стандарта

Комментарий

Источник/фактор воздействия2)

Степень влияния4)

Проникновение (агрессивных сред)

Взаимодействие агрессивных сред с полимерным матери-алом оболочки приводит к ухудшению ее свойств.

Рост давления газа в затрубном про-странстве. Коррозия элементов армирования

Температура

Высокая

Коэффициент про-ницаемости, жидкостная совмести-мость, экструзия/ сопротивление ползучести

Определенные химические соединения могут не приводить к ухудшению свойств оболочки, но воздействуют негативно на окружающие слои металла, если они проникли в полимер оболочки; в крайнем случае, скопление газа может привести к повреждению наружной оболочки

Давление (для газов)

Высокая

Толщина стенки оболочки

Низкая

Коэффициент проницаемости

Высокая

Локальные размеры армирования

Значительная

Химическая агрессивность

Высокая

Условие закрепления оболочки

Низкая

Экструзия

Высокая

Релаксация напряжения

Усадка, разгерметизация на концевом фитинге, приво

дящие к выходу из оболочки и к последующей утечке в за-трубное пространство3)

Скорость релаксации напряжения

Высокая

Коэффициент проницаемости, жид-костная совместимость, экструзия/ сопротивление ползучести, ста-бильность размеров

Увеличение объема и/или химическое старение могут воздействовать на скорость релаксации напряжения. Жидкости могут не достигать области концевого фитинга вследствие металлического борта. Релаксация напряжения может воздействовать на корпус магистральной трубы в течение хранения/эксплу-атации

Экструзия

Низкая

Температура

Высокая

Стабильность размеров

Низкая

Абсорбция жидкости

Высокая

Химическая агрессивность

Высокая

Конструкция концевого фитинга

Низкая

ПНСТ 598—2022

Окончание таблицы 1

1> Данные потенциальные виды отказов основаны на условии сохранения формы поперечного сечения гибкой трубы.

2) Не каждая причина отказа сама по себе достаточна, чтобы привести к определенным типам отказа оболочки; другими словами, причины могут воздействовать друг на друга. Например, высокая температура не может привести к прониканию агрессивного газа сквозь оболочку. Однако, когда высокая температура совмещается с высоким давлением газа, тонкой стенкой оболочки, коэффициентом высокой проницаемости, низким химическим сопротивлением (т. е. газ не взаимодействует химически с полимером оболочки, но может быть агрессивен к слоям армирования), с небольшими разрывами оболочки (т. е. оболочка не деформирует в настоящий момент локально увеличенный путь распространения газа) и с недостаточным усилием обжатия (заделки) слоев (т. е. газ может проникнуть в межслойное пространство в большом количестве), в таком случае создаются более благоприятные условия для проникания агрессивного газа сквозь оболочку.

3) Если внутреннее давление оболочки гибкой трубы вызвало разрыв, считается, что труба больше не пригодна для эксплуатации.

4) Степень влияния: «низкая» — влияние на причину отказа незначительно; «значительная» — влияние на причину отказа значительно и должно быть учтено исходя из свойств каждого конкретного полимера; «высокая» — влияние на причину отказа высокая.

Таблица 2 — Факторы, существенные для условий эксплуатации

Предел механической нагрузки | Физическое/химическое условие |

Статический изгиб Динамический изгиб Гофрирование концевого фитинга Внутреннее давление Проведение цикла декомпрессии | Максимальное внутреннее давление Цикличное изменение температуры Состав транспортируемой жидкости Максимальная температура транспортируемой среды Минимальная температура транспортируемой среды |

5.2.3 Программа испытаний материалов должна обеспечивать оценку их свойств по всем параметрам, указанным в таблицах 1 и 3.

Таблица 3 — Критичные свойства материала

Характеристика | Свойство |

Механическая | Упруго-прочностные свойства материала |

Скорость релаксации напряжения | |

Вязкое разрушение | |

Сопротивление распространению трещин | |

Устойчивость к взрывной декомпрессии (RGD) | |

Физическая | Стойкость к действию химических сред |

Плотность | |

Коэффициенты проницаемости, диффузии, растворимости при НТ | |

Коэффициент температурного расширения1) | |

Технологическая | Характеристика экструзии/текучести |

Примечание — Данные свойства относят к тем свойствам, которые измеряют в течение программы испытаний (см. таблицу 4, кроме мест, помеченных «1>»). | |

5.2.4 Перечисленные в таблице 1 виды отказа указаны исходя из имеющегося опыта эксплуатации гибких труб, уточненные для высокотемпературных областей применения.

6 Методика оценки полимерного материала

6.1 Общие положения

Данный раздел описывает методику оценки полимерных материалов, применяемых для изготовления внутреннего слоя гибкой трубы, работающей в условиях высокой температуры. Подобная методика включает исследование полимерного материала и сравнение полученных данных с рядом критериев работоспособности, которые определяют в зависимости от условий эксплуатации.

6.2 Методика

6.2.1 Полимерный материалПолимерный материал определяют как подходящий для изготовления оболочки внутреннего давления на основе доступной информации о его характеристиках. Принципиальные характеристики материала классифицированы следующим образом:

- механические;

- физические/термические;

- характеристики проникания при НТ;

- совместимость и старение.

Стоимость, доступность и обрабатываемость полимерного материала также относят к значимым параметрам, учитываемым при оценке возможности их применимости в конструкции гибких труб.

6.2.2 Условия эксплуатации

6.2.2.1 Условия эксплуатации трубы характеризуются температурой транспортируемой среды, внутренним давлением, свойствами транспортируемой среды и особенностями механической нагрузки.

6.2.2.2 Условия испытаний, устанавливаемые программой испытаний, определяют в зависимости от тех условий, в которых будет находиться гибкая труба в течение всего срока эксплуатации. Если условия эксплуатации не определены техническими требованиями, использование универсальной программы испытаний гибкой трубы может быть обосновано с учетом имеющихся данных или опыта эксплуатации соответствующих технических служб.

6.2.3 Критерии работоспособности

Для оценки пригодности полимера для применения в конкретных рабочих условиях необходимо определить ряд требований работоспособности или критериев работоспособности, в соответствии с которыми будут установлены требования, предъявляемые к материалу. Критерии работоспособности указаны в разделе 7.

6.2.4 Программа испытаний

Решение о допустимости использования материала следует принимать на основе данных, полученных при проведении испытаний (исследований) как по минимальной предварительной, так и по полной программам испытаний. Полная программа испытаний включает в себя проведение длительных испытаний. Рекомендации по организации предварительной и полной программ испытаний приведены в разделе 7.

6.2.5 Оценка материала

Завершающий этап в процессе оценки представляет собой сверку результатов испытаний с критериями работоспособности. Это показывает, подходит ли полимерный материал для заданных условий эксплуатации трубы. Если материал разрушается на данном этапе, это не препятствует его использованию при эксплуатации труб в будущем: изменения в конструкции трубы и/или в занижении рабочих параметров могут влиять на будущие расчеты. Процесс оценки материала рассмотрен более подробно в разделе 8.

7 Программа испытаний полимерного материала

7.1 Общие положения

Оценка полимерного материала может быть представлена на двух уровнях: предварительной оценке и полной оценке. Приложение Б содержит общие протоколы испытаний для программы испытаний. Механические, зависимые от времени и физико-химические методы испытаний, используемые в настоящем стандарте, полностью описаны в приложениях В и Г; ссылку на стандартные процедуры испытаний приводят при необходимости.

7.2 Методы испытаний

7.2.1 Оценка пригодности материала включает проведение соответствующих испытаний для квалификации свойств материала и характеристик, относящихся к работоспособности, которые соответствуют эксплуатации. Это включает в себя проведение ряда испытаний материала с целью определения критических свойств. Для оценки свойств и пригодности материала к эксплуатации могут быть применены методы испытаний, описанные как в отечественной нормативной документации, так и в действующих международных стандартах.

7.2.2 В таблице 4 перечислены методы испытания, которые используют на этапе предварительной и полной оценок. Также представлены измеренные свойства для всех испытаний, на основе которых оценивают работоспособность материалов полимерных покрытий гибких труб. Соответствующая информация о проведении каждого испытания кратко представлена в дальнейших разделах.

Таблица 4 — Испытания материалов и измеряемые свойства

Испытание | Измеряемое свойство | Предварительное/полное испытание |

Растяжение | Соотношение между напряжением и деформацией, предельная прочность, удлинение при разрушении, модуль Юнга | Предварительное1) и полное2) |

Вязкость разрушения | Вязкость разрушения | Полное2) |

Рост усталостной трещины | Сопротивление распространению трещины | Полное2) |

Релаксация напряжения | Скорость релаксации напряжения, уровень остаточного напряжения (после 1 ч) | Полное2) |

Экструзия/ползучесть | Характеристики экструзии/ ползучести, влияние Т, Р и строения армирования | Полное2) |

Стабильность размеров | Изменение размеров, изменение массы/объема | Предварительное1) |

Проникновение при высоком давлении газа | Коэффициент проницаемости (Q), коэффициент диффузии (£)), коэффициент(ы) растворимости, приводящие к изменению концентрации веществ в среде | Полное2) |

Взрывная декомпрессия газа | Сопротивление RGD при МРТ | Предварительное1) и полное2) |

Окончание таблицы 4

Испытание | Измеряемое свойство | Предварительное/полное испытание |

Совместимость с транспортируемыми жидкостями | Изменение массы/объема (в состоянии равновесия) | Предварительное1) |

Изменения массы (в состоянии равновесия), коэффициент диффузии, упруго-прочностные характеристики | Полное2) | |

Химическое старение | Растяжение (см. выше), вязкость разрушения (см. выше), рост усталостной трещины (см. выше), релаксация напряжения (см. выше), экстру-зия/ползучесть (см. выше), газопроницаемость при НТ (см. выше), сопротивление RGD (см. выше) | Полное2) |

| ||

7.2.3 Проведение испытания в диапазоне рабочих температур требует, чтобы температура образца была равна температуре испытаний. Соответственно, датчик температуры следует располагать максимально близко (насколько возможно) к предполагаемому месту разрушения испытуемого образца.

7.3 Предварительные испытания

7.3.1 Предварительные испытания опциональны и, как правило, не требуют значительных временных и материальных затрат. Правильно проведенные предварительные испытания дают возможность на ранних этапах получить представление об имеющихся недостатках полимерного материала, что позволяет незамедлительно исключить материал из дальнейшего рассмотрения.

7.3.2 Предварительные испытания позволяют сэкономить время и уменьшить затраты, исключив неподходящие материалы на раннем этапе. Однако предварительных испытаний недостаточно для аттестации полимерного материала, для этого необходимо прохождение материалом полной программы испытаний.

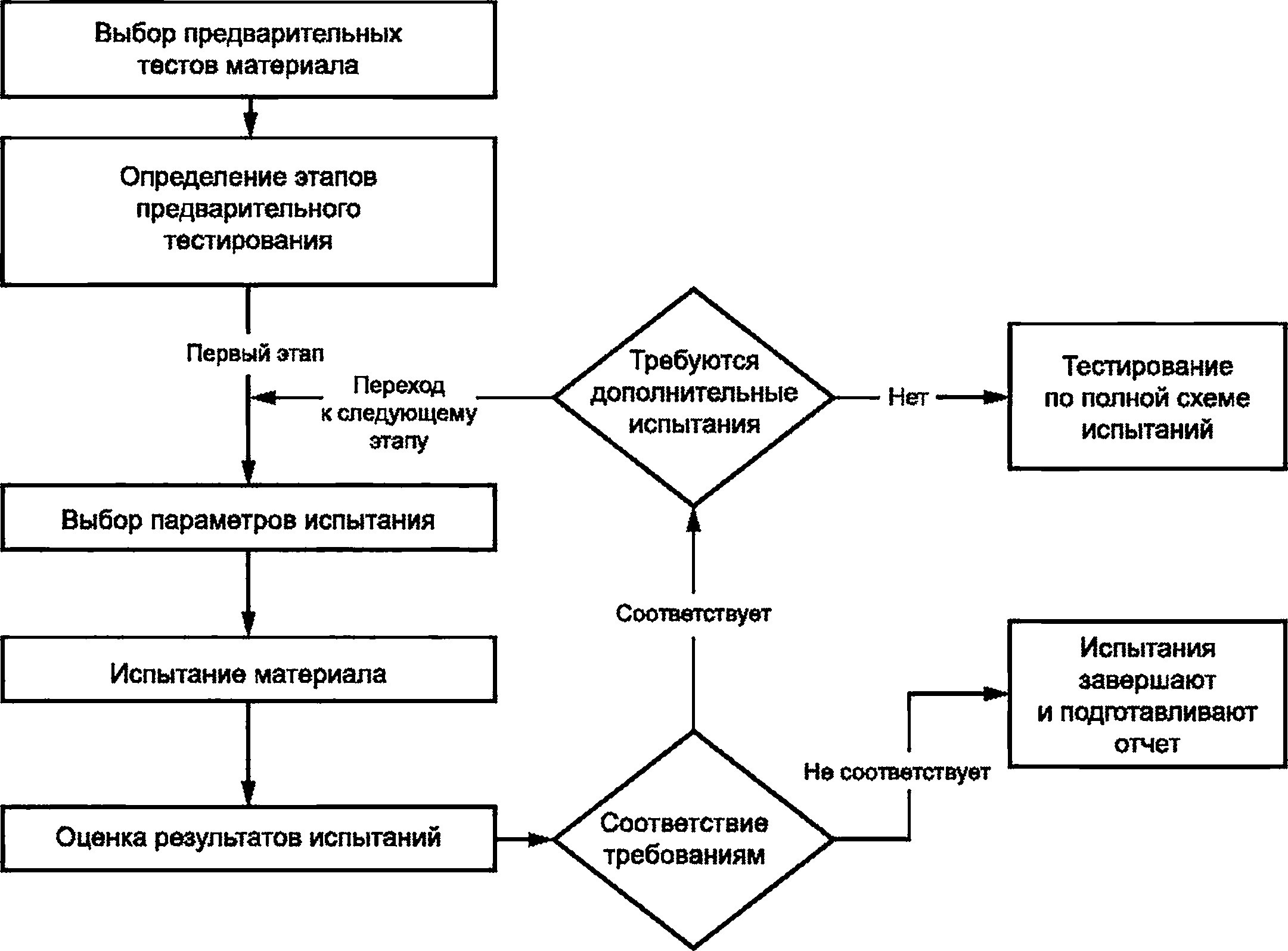

7.3.3 Порядок предварительных испытаний полимерных материалов схематично показан на рисунке 2. Однако если информация уже получена (например, из источников технической литературы поставщика полимерных материалов), она может быть использована по назначению. В иных случаях следует выполнить необходимые испытания, приведенные в таблице 4.

Программа включает следующие этапы:

- обзор и идентификация. Обзор доступной литературы и идентификации испытаний, необходимых для восполнения недостающей информации о свойствах полимерного материала. В результате обоснование выбора материала в первом приближении основывается на доступных аналитических данных, а именно — на требованиях к работоспособности в условиях эксплуатации и стоимости. Основное внимание уделено тем испытаниям на работоспособность, при которых выявляют любые принципиальные несоответствия в работоспособности материала. Испытания, указанные в таблице 4, номинально имеют одинаковую значимость, но в действительности некоторые из них стоят в приоритете;

- выбор параметров испытания, определяемый в зависимости от свойств транспортируемых жидкостей, рабочих температур и давлений и т. п.

Рисунок 2 — Порядок проведения предварительных испытаний

7.4 Полный комплекс испытаний

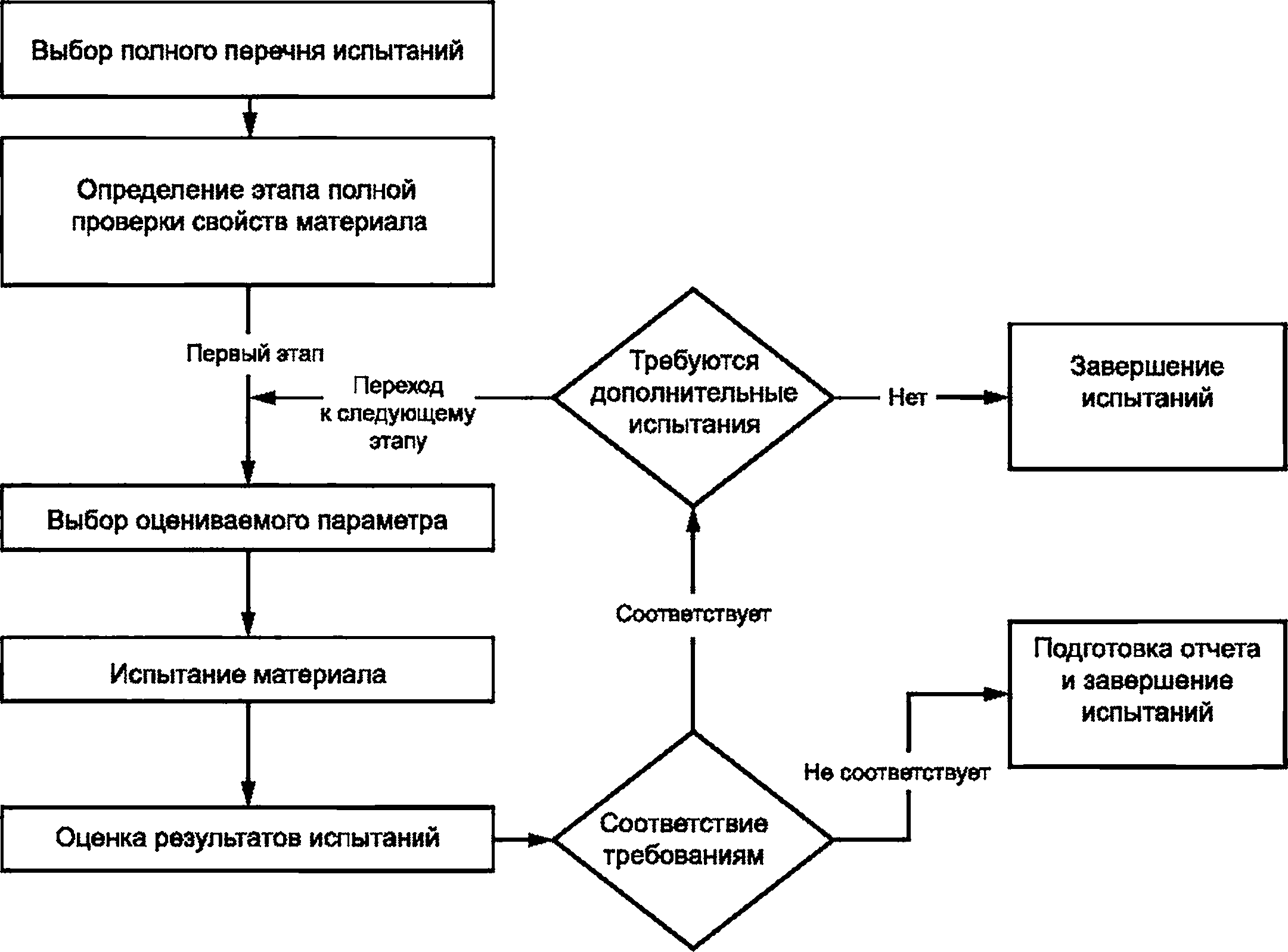

7.4.1 Полный комплекс испытаний полимерного материала включает в себя применение ряда испытаний материалов, необходимых для получения информации о критическом свойстве. Некоторые из этих испытаний проводят дольше (например, ускоренное химическое старение). Цель программы полного комплекса испытаний — всесторонне оценить пригодность полимерного материала для эксплуатации в составе конструкции гибкой трубы, что дает возможность определить, имеет ли материал необходимые характеристики, удовлетворяющие производителя, и проведение испытания прототипа гибкой трубы будет основано на оценке результатов данного испытания. Испытания, необходимые для оценки работоспособности, перечислены в таблице 4, а общий порядок проведения испытаний показан на рисунке 3.

7.4.2 Основной упор в полном комплексе испытаний делается на их максимальной приближенности к рабочим условиям. Обязательным требованием является необходимость использования образцов для испытаний из экструдированной трубы; образцы трубы, изготовленной иным способом (например, методом литья), недопустимы при выполнении полного комплекса испытаний. Как и при предварительных испытаниях, должны быть определены параметры испытания.

Рисунок 3 — Порядок проведения полного комплекса испытаний

7.5 Испытание на растяжение

7.5.1 Испытание на растяжение — это основное средство получения данных о материале, таких как полная кривая деформирования упругопластических материалов, модуль Юнга, растяжение (предельное), предел прочности на разрыв и относительное удлинение на разрыв, а также для оценки изменений, обусловленных старением материала. Испытания на растяжение должны проводить в соответствии с ГОСТ 11262, а также приложением В.

7.5.2 Влияние температуры на механические свойства подтверждают соответствующими испытаниями. Охватываемый диапазон температур должен быть определен крайними значениями, характерными для условий эксплуатации, и включать в себя ожидаемый максимум, нормальную температуру эксплуатации и температуру условий выхода трубы из строя. Температуры испытаний: 23 °C, 120 °C, 150 °C, 175 °C и 200 °C. Испытания на стойкость к RGD при МРТ (см. 7.12) выполняют на образцах, прошедших старение в соответствующих условиях. Испытания на растяжение следует проводить как на несостаренных, так и на состаренных образцах; подробнее условия старения приведены в 7.13.

7.6 Исследование распространения усталостных трещин

Основные положения данного испытания (см. приложение В) приводят в проектном протоколе. Методика обеспечивает определение вязкости разрушения J путем выявления зависимости между работой, затраченной на разрушение образца для испытаний, локальными напряжениями и глубиной возникшей трещины. Затем следует провести испытания при такой же температуре на образце-дубликате при различных значениях J. Процедуру можно повторить при различных температурах; проведение испытания должно охватывать температурный диапазон эксплуатации гибкой трубы и включать в себя состаренные пробы. Следует отметить, что в соответствии со стандартом испытаний более медленная скорость растяжения (например, 0,1 мм/мин) должна быть использована, если материал демонстрирует нестабильный рост трещины.

7.7 Испытание на усталость

7.7.1 Настоящий тест расширяет концепцию вязкости разрушения путем проведения циклов нагружения серии образцов для испытаний с целью оценки усталостных характеристик термопластичных 14

материалов в рабочих режимах. Цель оценки усталостных характеристик — выяснить, находится ли скорость роста трещины полимерного материала за пределами критического значения. При помощи данного испытания можно охватить спектр значений J, используя один образец для испытаний.

7.7.2 Видеомикроскопию используют для определения значений скоростей роста трещины на сериях J (вязкость разрушения) образцов для испытаний из прессованной трубы. Графики зависимости скорости роста трещины в зависимости от J обрабатывают и сравнивают при применении различных материалов. Для облегчения сравнения величин сопротивления росту трещины допустимое значение J определено (эмпирически) как 10 мм/цикл.

7.7.3 Испытания должны охватывать спектр рабочей температуры гибкой трубы и включать в себя состаренные пробы. Дополнительная информация об испытании приведена в приложении В.

7.8 Испытание по определению релаксации напряжения

7.8.1 Данное свойство относится главным образом к концевым фитингам гибкой трубы, когда в скрепляющем кольце корпуса трубы возникает напряжение в результате ослабления напряжения при коррекции давления жидкости: в таких условиях явление экструзии становится существенным, как описано в подразделе 7.9. Локальные изменения свойств трубы после изгиба (во время хранения, обслуживания) могут сопровождаться снижением рабочих характеристик.

7.8.2 Может потребоваться проведение стандартных испытаний. Метод, использованный в разработке настоящего стандарта, измеряет релаксацию напряжений при сжатии с помощью специального сферического индентора; последний имеет радиус, который имитирует (соответствует) радиус кривизны кромки при ее заделке в концевой фитинг (изогнутое состояние). Данный метод подробно описан в приложении В.

7.8.3 Испытания следует проводить в пределах всего спектра температуры (см. в 7.5.2) и как для несостаренных, так и для состаренных образцов (условия старения см. 7.13). Следует учитывать, что скорость релаксации напряжения в полимерном материале находится в узких пределах при температурах вплоть до МРТ и RGD.

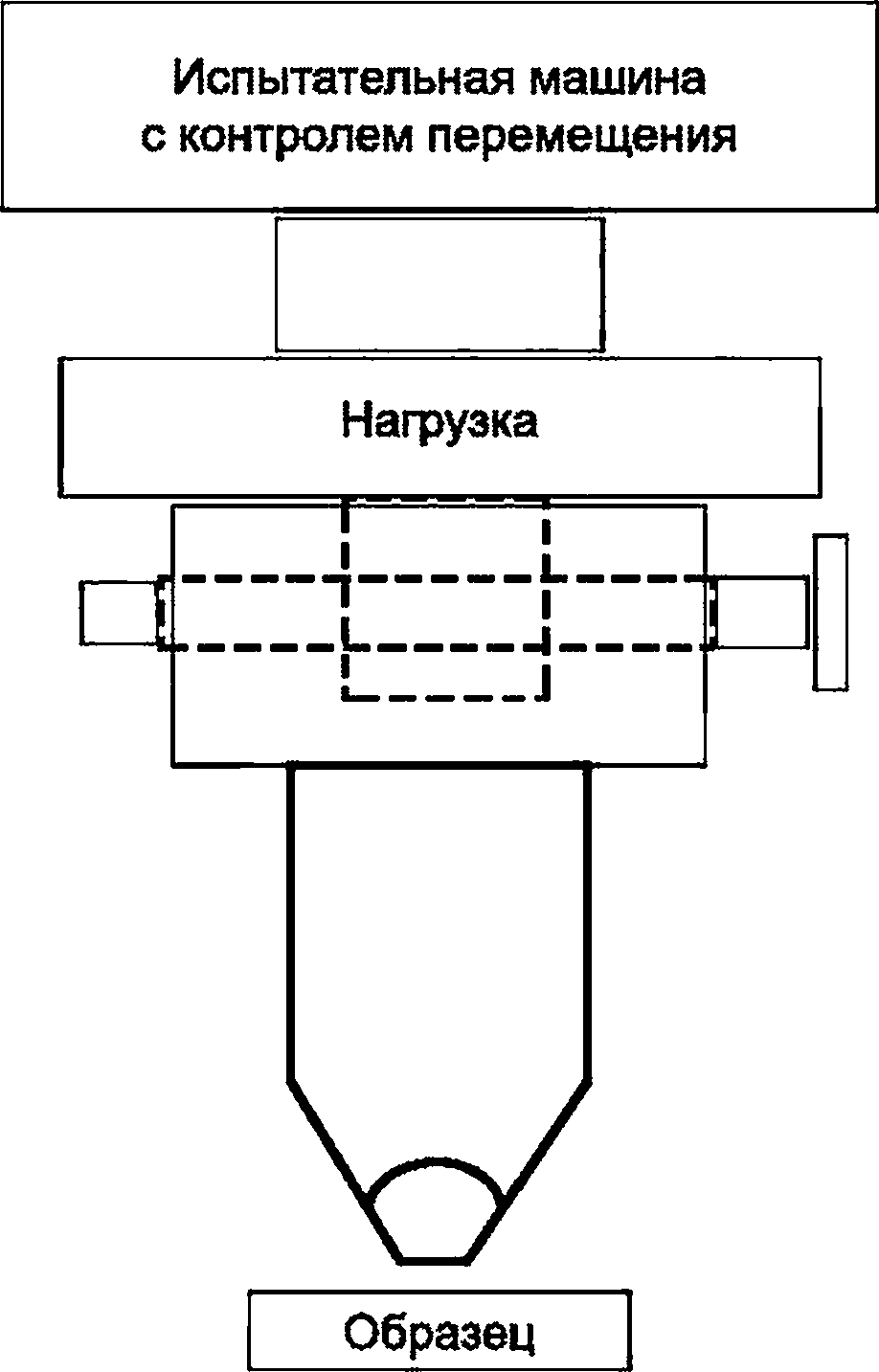

7.9 Испытание экструзией/испытание на ползучесть

7.9.1 Целью является изучение особенностей течения (экструзии) полимерного материала в зазоры между элементами армирования, окружающими оболочку внутреннего давления при температурах и давлениях, максимально приближенных к эксплуатационным.

7.9.2 Экструзию определяют для целей настоящего испытания как изменение в нарушении (деформации) оболочки полимера с течением времени вследствие постоянного давления (напряжения). Реакция вязкоупругого материала на напряжение начинается с резкого удлинения, за которым следует его упругая деформация (сначала стремительно, затем снижается до постоянной скорости) и спустя более длительный период вязкое течение. Когда напряжение снимается, изначальная упругая реакция немедленно восстанавливается; любое невосстанавливаемое нарушение является результатом вязкого течения материала.

7.9.3 В специальной барокамере внутренняя поверхность образца для испытаний (соответствующая внутренней поверхности оболочки) подвергается постоянному поднимаемому давлению при температуре испытаний посредством инертной жидкости. Образец для испытаний поддерживается по внешней поверхности с помощью вставки, имитирующей армирование. Экструзию материала в зазорах армирования контролируют как функцию времени. Характеристики экструзии/ползучести зависят от ряда факторов: модуля полимера; толщины образца для испытаний; геометрии армирующих элементов; температуры и давления (напряжения). Камера испытания и ее эксплуатация более подробно рассмотрены в приложении В.

7.9.4 Для полимерного материала, изучаемого в настоящем стандарте, локально создаваемые деформации в экструдированных областях могут превысить допустимый предел напряжения 7,5 %. Причина отказа от полимерного материала зависит от других факторов, в частности от того, планируется ли использование высокотемпературного газа (см. 7.12).

7.9.5 Считают, что полимерный материал не прошел испытание на экструзию/ползучесть, если образец для испытаний (который имеет соответствующие реальным условиям геометрию и толщину, см. приложение В) подвергают более чем 30-процентному уменьшению толщины на протяжении срока службы, которое оценивают путем экстраполяции кривой ползучести. Данное условие зависит от геометрии зазоров между армирующими элементами и от толщины оболочки. Вероятность разрыва оболочки тем больше вероятна, чем больше утонение оболочки.

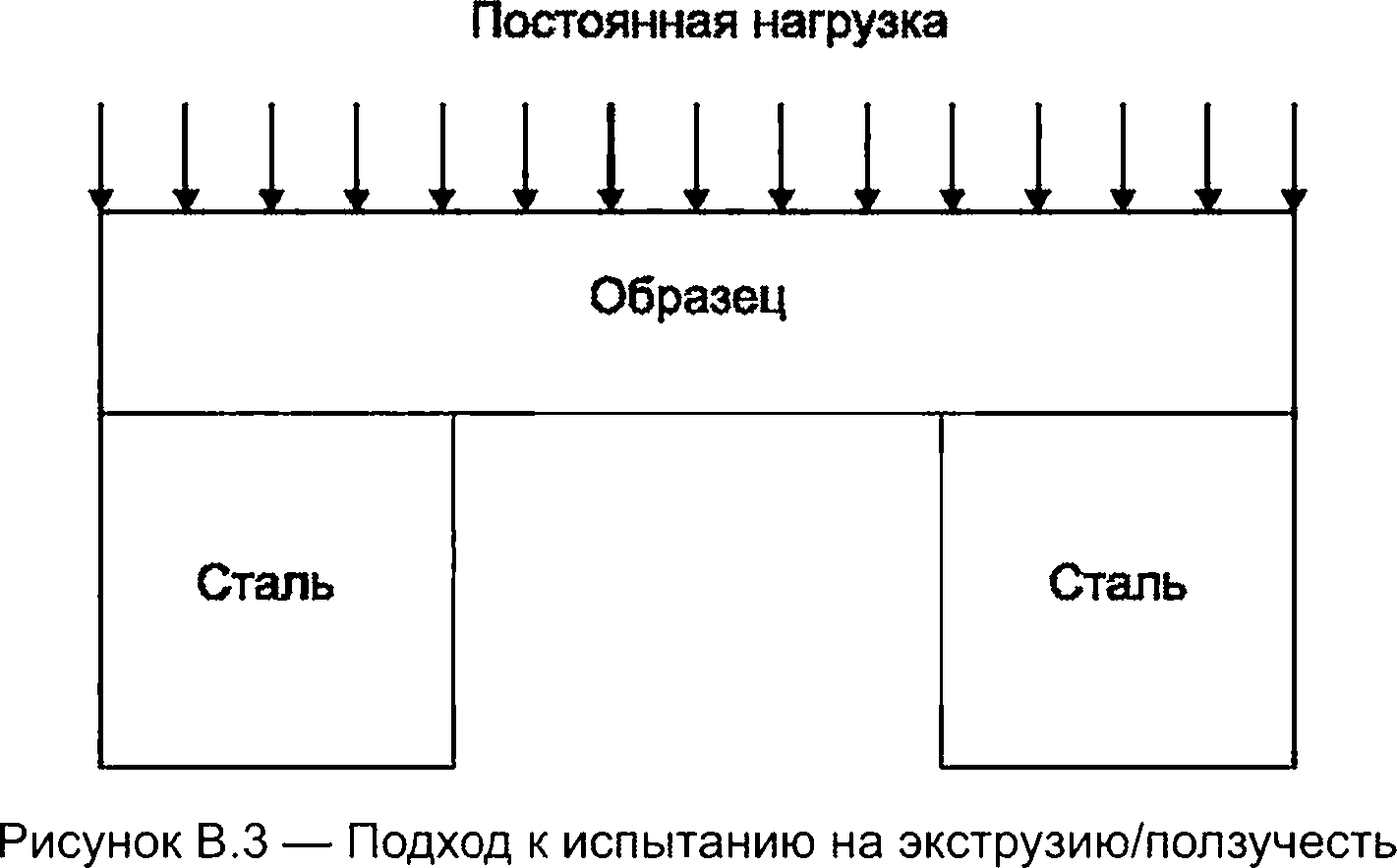

7.10 Испытания на стабильность размеров

7.10.1 Для предварительной оценки рекомендуется проводить испытания на стабильность размеров, так как их изменения в точках крепления концевых фитингов могут быть существенными. Детали проводимого испытания приведены в приложении Г.

7.10.2 Основными переменными испытания являются температура и время. Испытание на стабильность размеров, как правило, проводят в вакуумной печи. В целях предварительной оценки температуру испытания следует использовать равной или близкой к MST; если MST не известна, следует установить температуру 150 °C. Изменения в массе, объеме и размерах образца для испытаний фиксируют в интервалах на протяжении периода испытания, который может длиться несколько недель. В нормальных условиях существенных изменений следует ожидать только от пластифицированных полимерных материалов.

7.11 Испытания газопроницаемости при высокой температуре

7.11.1 Основная информация приведена в приложении Д. Проницаемость оболочки под давлением по отношению к соответствующим газам (34,5 МПа и преимущественно в рабочих температурах) следует устанавливать при помощи соответствующего испытания. Специальная камера исследования газопроницаемости при высоком давлении, в которую могут помещать полимерные образцы для испытаний, произведенные из прессованной трубы, применялась при разработке настоящего стандарта. Метан СН4 является предпочтительной средой для выполнения исследований. Образец для испытаний должен быть герметизирован во избежание проникновения газа в полимер любым маршрутом, кроме внутренней изогнутой (рабочей) поверхности. На другой поверхности образца ведут мониторинг накопления проницаемого газа, и, как только условия установившегося процесса будут определены в течение регламентированного периода, испытание можно остановить и провести необходимые вычисления для получения коэффициентов: проницаемости Q, диффузии D и растворимости s. Это эффективно дает значения скорости для единичных объемов полимера и, следовательно, может быть использовано для сравнительных целей.

7.11.2 Температура и давление являются регулируемыми параметрами для испытаний на газопроницаемость при высоком давлении. Типичная последовательность испытаний включает в себя проведение измерений при трех (высоких) температурах для разработки графиков Аррениуса для каждого давления с учетом коэффициентов диффузии и проницаемости (см. приложение Д). В этом случае следует выполнить экстраполяцию на температуру эксплуатации, если испытания могут проводиться только при более низких температурах (если необходимо, следует соблюдать осторожность при применении линейности типа Аррениус к температуре стеклования Тд полимера). Испытания на газопроницаемость при высоком давлении следует проводить как на состаренных, так и на несостаренных образцах для испытаний (подробную информацию об условиях старения см. 7.13). Дополнительные детали представлены в приложении Д.

7.11.3 Для данного испытания не определены критерии прохождения/непрохождения. Если для полимерного материала газопроницаемость является высокой, при проектировании трубы необходимо учитывать допустимость применения материала только в качестве оболочки давления. При оценке работоспособности следует учитывать и дополнительные, создаваемые, например, каркасом и армирующими элементами факторы, влияющие на газопроницаемость. Если такие влияющие факторы незначительны или компенсируются иными, влияние которых известно и может быть учтено, следует использовать значение Q, при его наличии (см. приложение Д).

7.12 Испытание на устойчивость к взрывной декомпрессии

7.12.1 Устойчивость к RGD является критическим свойством в тех ситуациях, когда гибкая труба перекачивает/содержит газ под высоким давлением, но при проверочных испытаниях моделирование условий эксплуатации может оказаться невозможным. Так как образцы для испытаний без газонепроницаемых барьеров неизменно разрушаются с более негативными последствиями, чем образцы с барьерами, крайне важно не отвергать категорически материалы, прошедшие (предположительно) предварительное испытание с неудовлетворительными результатами. Применяемая смесь газов должна отражать условия настолько точно, насколько возможно, но содержание диоксида углерода СО2 имеет некоторое преимущество. Двуокись углерода обеспечивает проведение более корректного испытания на устойчивость к взрывной декомпрессии, чем метан, поскольку он неизменно более растворим в полимерных материалах. Следовательно, целесообразно использование натурального газа (в первую очередь СН4 с содержанием СО2 1 %).

7.12.2 При выполнении полного комплекса испытаний уровень СО2 должен быть максимально приближен к значениям, характерным для добываемой среды. Если информация о составе добываемой среды отсутствует, в качестве модельной смеси рекомендуется использовать смесь СН4/СО2 с процентным отношением 90/10. Более того, при полном комплексе испытаний должно быть обеспечено наиболее близкое к рабочим условиям состояние образца, т. е. должно быть сымитировано его положение между каркасом и слоями армирующих элементов в гибкой трубе.

7.12.3 Условия проведения испытания на RGD следует постоянно применять на протяжении любой программы испытаний, например: испытательное давление — 34,5 МПа; диапазон температур — 150 °C—200 °C; скорость декомпрессии — 0,7 МПа/мин и период охлаждения/дегазации — 2 ч.

7.12.4 Когда к образцу для испытаний применяют высокое давление газа, происходит деформация (экструдирование/ползучесть) в поддерживающий слой армирования. Затем газ диффундирует через полимер нормальным способом; газ может выйти из материала только через зазор армирования — в других местах полимер становится пропитанным, в худшем случае может быть обнаружено, что «ребра» из полимерного материала оболочки, которые выступают в зазоры между элементами армирования, значительно слабее противостоят разрушению RGD, чем основной корпус полимерной оболочки. Это результат изменений в локальной морфологии полимера вследствие экструзии/ползуче-сти и других концентраторов напряжения.

7.12.5 В соответствии со стратегией испытания на стойкость материала к RGD необходимо, чтобы для определения значений максимальной температуры эксплуатации при единичном и циклическом воздействиях применялись несостаренные образцы. Значение мультицикла не может превышать уровня единичного цикла. Такой же метод должен быть применен к образцам для испытаний, подвергнутым химическому старению. Окончательный выбор материала из условия соответствия максимальной температуре свойства МРТ и устойчивости к RGD будет результатом циклических испытаний образцов, прошедших старение; необходимо провести максимум 20 циклов и контролировать изменения плотности и внешнего вида образца для испытаний. Для текущих вероятных полимерных материалов МРТ RGD обозначает MST. Дополнительная информация об испытании представлена в приложении Г.

7.12.6 Для вероятных полимерных материалов, исследованных при разработке настоящего стандарта, МРТ RGD является пределом, выше которого повреждение при массовой декомпрессии, за исключением микрорастрескивания, происходит как в несостаренных, так и химически состаренных образцах после нескольких циклов испытаний на RGD (из насыщенного состояния); на практике состаренные образцы, вероятно, определяют МРТ.

7.12.7 Для мультицикличных испытаний на RGD, проводимых при максимальной температуре, свойства МРТ RGD, плотность и внешний вид образца для испытаний должны быть зафиксированы после каждого цикла. Если плотность остается приблизительно постоянной для всех циклов, это интерпретируется как показатель хорошей работоспособности. Для материалов, использованных в разработке настоящего стандарта, значительная «белесоватость» (вследствие микрорастрескивания) являлась характеристикой начального события декомпрессии, что приводило к увеличению объема. При этом обнаружено, что объем образца для испытаний (и, как следствие, внутреннее повреждение трещин) оставался стабильным ниже максимальной температуры свойств МРТ RGD во время последующих циклов. За пределами МРТ RGD вспучивание/растрескивание материала делает его непригодным для эксплуатации.

7.13 Жидкостная совместимость и старение, устойчивость к химическому старению

7.13.1 Следует учитывать несколько факторов при определении жидкостной совместимости испытуемого полимера, среди которых выделяется разнообразие жидких веществ, которые могут контактировать с оболочкой внутреннего давления во время срока эксплуатации гибкой трубы. Для предварительной оценки подходят испытания кратковременного воздействия. Они включают в себя воздействие на образцы соответствующих жидкостей (например, нефти, метанола, морской воды) при повышенных температуре и давлении в течение фиксированного временного периода (как правило, этого достаточно для установления равновесного массового поглощения). Минимальная температура испытания, применявшаяся в разработке настоящего стандарта, составляла 150 °C. Изменения в массе и объеме

образца для испытаний могут быть записаны интервалами во время периода воздействия, поэтому фиксируют любое изменение во внешнем виде образца; подробности приведены в приложении Г.

7.13.2 Во время полной оценки материала следует определить коэффициент диффузии для соответствующих жидкостей (либо типовых смесей жидкостей). Это включает в себя запись поглощения массы жидкости в виде функции квадратного корня времени; из полученного графика можно вычислить коэффициент диффузии D (см. приложение Д). В идеале коэффициент диффузии должен относиться к рабочей поверхности (изогнутой трубы). Однако свойства диффузии оболочки могут быть анизотропными, что является следствием молекулярной ориентации, возникающей в процессе экструзии.

При определении коэффициента диффузии следует исключить влияние открытых краев образца для испытаний.

7.13.3 Полная оценка должна обеспечивать оценку влияния имитирующих рабочую среду жидкостей на соответствующие механические свойства полимерного материала (например, модуль Юнга). Для этого требуется, чтобы образцы для испытаний на растяжение находились в контакте со средой в течение времени, достаточного для достижения равновесного состояния.

7.13.4 Любая оболочка давления гибкой трубы при эксплуатации состаривается: процессы изменений, зависящих от времени, и химического старения неизбежны. Полностью состаренной оболочкой считают оболочку, чей срок годности подошел к концу. По определению, такая труба будет обладать свойствами, превышающими порог, обозначенный для критериев отказа. Следовательно, при ускоренном химическом старении при повышенных температурах состаренные образцы получают после того, как свойства изменятся на отказные.

7.13.5 Ускоренное химическое старение включает в себя воздействие испытательных изделий на «высокие» концентрации агрессивных (но реалистичных) химических веществ в нефтяных месторождениях при высоких температурах и давлениях в течение различных периодов времени. Одним из вариантов, использованных при разработке настоящего стандарта, является старение в многофазной среде (см. таблицу 4). Он предполагает расположение образцов для испытаний в подходящей углеводородной фазе, между водной (морская вода) и газовой фазами (смесь CH4/CO2/H2S, где H2S — это сероводород). Химикат (например, этилендиамин) добавляют для имитации присутствия агрессивных ингибиторов коррозии, и всю систему поддерживают при высоких температурах (от 150 °C до 200 °C) и давлении [34,5 МПа на протяжении длительного периода (от 3 до 9 мес)].

7.13.6 При работе с высокосернистыми системами высокого давления и высокой температуры (HP, НТ) необходимо соблюдать соответствующие правила техники безопасности. Образцы для испытаний, полученные из состаренных заготовок, подвергают всем процедурам полного тестирования, за исключением проверки на совместимость с жидкостью (см. таблицу 4), чтобы определить влияние старения на свойства критически важных материалов.

8 Оценка материала

8.1 Общая информация

8.1.1 Результат полного комплекса испытаний материала должен быть оценен в сравнении с критериями работоспособности для условий эксплуатации. В данном разделе обсуждены следующие темы:

а) определение критериев работоспособности;

б) интерпретация результатов испытания материала (см. таблицу 5).

Таблица 5 — Классификация критериев работоспособности

Класс | Описание значимости |

I | Критерий является неотъемлемым и считается необходимым. Полимерный материал должен отвечать требованиям продолжительности всего срока эксплуатации гибкой трубы |

II | Критерий имеет существенное значение для текущих конструкционных особенностей, но может быть изменен в результате будущих модификаций (улучшений) конструкции трубы и/или концевых фитингов |

8.1.2 Критерий эффективности определяет допустимый диапазон или границу для свойства измеряемого материала, в рамках которого исследуемый полимер должен находиться при условии, что 18

он может функционировать в высокотемпературных условиях эксплуатации. Превышение значения критерия работоспособности может привести к выходу трубы из строя.

8.2 Критерии работоспособности

8.2.1 Уменьшение толщины оболочки внутреннего давленияКритерии работоспособности, относящиеся к механической работоспособности полимерного материала, представлены в 8.3 (критерии работоспособности 1—5). Примерная оценка с запасом уменьшения толщины оболочки внутреннего давления (критерий работоспособности 3), использованная в соответствующем общем отраслевом проекте (ЛР), обозначена как максимальная деформация внутренней стенки оболочки, выраженная процентным соотношением к толщине стенки в начальный момент времени, т. е. как (Af/f) • 100, как показано на рисунке 4.

1 — положение ненагруженной оболочки; 2 — материал, экструдированный под действие избыточного давления; 3 — кольцо стального армирования; t — толщина оболочки; Д? — уменьшение толщины оболочки

Рисунок 4 — Оценка с запасом уменьшения толщины оболочки внутреннего давления

8.2.2 Проницаемость при высоком давлении, сопротивление взрывной декомпрессии газа, жидкостная совместимость и требования к химическому старению

Критерии работоспособности, относящиеся к жидкостной совместимости, проницаемости при высоком давлении, сопротивлению RGD и химическому старению полимерного материала, обозначены как критерии 6—9 в таблице 6.

8.2.3 Проблемы концевых фитингов

Критерий работоспособности относительно требований к концевому фитингу полимерного материала представлен как критерий 10 в таблице 6. Обжатие внутренней оболочки под давлением на концевом фитинге приводит к локальной деформации сжатия. Свойства релаксации напряжения полимерного материала должны быть такими, чтобы требуемый захват манжеты на оболочке давления поддерживался на протяжении расчетного срока службы трубы. Значение в 20 %—30 % толщины слоя оболочки можно считать приемлемым для идентификации, используемой в текущих расчетах концевого фитинга. Проектирование работоспособной конструкции концевого фитинга зависит:

а) от деформаций, испытуемых во время эксплуатации, которые определяются в процессе проектирования базового варианта с использованием соответствующих свойств жесткости;

б) локальных деформаций, происходящих в тех местах, где материал экструдируется в зазоры элементов армирования;

в) усилия обжатия манжеты концевых фитингов.

8.3 Интерпретация результатов

8.3.1 Каждый критерий эффективности должен быть ранжирован в соответствии с его относительной значимостью. В таблице 5 представлены рекомендации для спецификации двух классов значимости критериев работоспособности.

В таблице 6 приведены типовые классификации для каждого критерия работоспособности.

8.3.2 В целях оценки работоспособности полимерного материала относительно критериев, обозначенных в данном подразделе, материал следует классифицировать по одной из следующих категорий:

- подходит для использования в высокотемпературной гибкой трубе — полимерные материалы, которые проходят все классы критериев работоспособности I и II;

- потенциально подходит для использования в будущем — полимерные материалы, которые проходят все классы критериев работоспособности I и не прошли некоторые критерии класса II;

- не подходит для использования в высокотемпературной гибкой трубе — полимерные материалы, которые не прошли любой из критериев работоспособности класса I.

8.3.3 В приложении Е представлено сравнение свойств полимерных материалов, находящихся в текущем использовании в оболочке давления в гибкой трубе с многослойной несвязанной изоляцией: пластифицированный поливинилиденфторид (Solef 1015/0078, Solvay), полиамид РА 11 (Rilsan BESNO P4-TL, Elf Atochem) и пластифицированный поливинилиденфторид (Kynar 50HDCP900, Elf Atochem).

Таблица 6 — Критерии работоспособности

Критерий работоспособности1 ) | Связанное испытание2) | Класс | Требования к соответствию/ несоответствию3)’4)’5) | Комментарий |

1 Модуль Юнга | Растяжение | I | Следует обеспечить успешную общую конструкцию таким образом, чтобы не превысить допустимую нагрузку на материал. Следует учитывать жесткость материала как в несостаренных, так и в состаренных условиях во всем диапазоне рабочих температур6) | Конечно-элементный анализ общей конфигурации райзера для общего случая тяжелых условий эксплуатации показал, что материалы с модулем Юнга от 10 до 4000 МПа и толщиной оболочки от 2 до 20 мм могут создавать конструкции с максимальными общими деформациями растяжения от 2 % до 3 % |

2 Прочность на разрыв (удлинение при разрушении) | Растяжение | I | Минимальный уровень для предела прочности7) и деформации при температуре эксплуатации5) в конце срока службы должны быть:

материала не должна опускаться ниже уровня деформации при эксплуатации8) | Испытания на ускоренное лабораторное старение (см. критерий 9) могут требоваться для оценки старения в механических свойствах полимерного материала |

Продолжение таблицы 6

Критерий работоспособности1) | Связанное испытание2) | Класс | Требования к соответствию/ несоответствию3)’4)’5) | Комментарий |

3 Экструзия/ сопротивление ползучести | Экструзия/пол-зучесть | II | Уменьшение толщины оболочки9) под давлением из-за экструзии полимера в зазоры оболочки давления не должно превышать 30 % к концу срока службы трубы; следует учитывать эффект мгновенной упругой (или упруго-пластичной) экструзии и более длительной ползучести8). Экструзия полимера оболочки должна быть ограничена таким образом, чтобы она не приводила к быстрому выходу из строя системы декомпрессии газа или к недопустимому увеличению общей жесткости трубы6) | Необходимо измерение деформации оболочки в соответствующих конфигурациях разрывов армирования в реальных условиях. Релевантные переменные включают в себя давление, температуру, модуль, толщину, геометрию армирования (высота зазора, глубина, радиус кривой изгиба) |

4 Ударная вязкость | Ударная вязкость | I | Степень роста трещин при J = 5 кДж/м2 должна быть не более 0,3 мм, а при J = 10 кДж/м2 — не более 0,6 мм1°) | Основное свойство для количественной оценки сопротивления отказу путем растрескивания может сигнализировать об усталостном поведении |

5 Сопротивление распространению трещины | Рост усталостной трещины | I | Сопротивление трещинам, т. е. вязкость разрушения J несостаренных полимерных материалов при температуре 10 мм/цикл при 100 °C и должно быть более 3 кДж/м2 1°) | Данный предел может не применяться при экстремальных рабочих температурах или после химического старения. Сопротивление распространению трещины должно описываться законами вязкого разрушения |

6 Проницаемость при высоком давлении | Газопроницаемость при высоком давлении | II | Система вентиляции на концевых фитингах должна обеспечивать удаление газа со скоростью, превышающей скорость, с которой газ поступает в межслойное пространство путем проникновения в оболочку давления8) | Температуры и давления эксплуатации, низкий коэффициент проницаемости предположительны (но баланс может быть необходим в связи с требованиями RGD) |

7 Сопротивление вспучиванию | Взрывная декомпрессия газа (RGD) | I | Полимер должен быть устойчив к RGD таким образом, чтобы после 20 циклов испытаний не наблюдалось вспучивания и/ или разрывов, наблюдаемых с помощью лупы с 20-кратным увеличением6)- 8). Постоянная плотность образца для испытаний после начального цикла RGD является одним из показателей стабильности материала11) | Высокое значение коэффициента диффузии желательно, также, как и низкая концентрация растворенного газа в полимерном материале при равновесной насыщенности |

Окончание таблицы 6

Критерий работоспособности1 ) | Связанное испытание2) | Класс | Требования к соответствию/ несоответствию3)’4)’5) | Комментарий |

8 Стойкость к действию химических сред | Совместимость с жидкостью | II | В течение 30 дней при MST количество химических веществ, выделяющихся из полимера гибких труб в транспортируемые жидкости, не должно превышать 5% масс (для закрепленных образцов для испытаний); например, в морской воде, метаноле, (смоделированном) масле6 7). Полимер не должен демонстрировать признаков растрескивания или другого ухудшения свойств в применяемых жидкостях8) | Любое изменение в механических свойствах гибких труб, связанное с выделением химических веществ из их полимерного покрытия, не должно привести к несоответствию критериям работоспособности 1 и 2 |

9 Сопротивление старению | Химическое старение | I | После химического и физико-химического старения при рабочей температуре в течение срока службы или после ускоренных лабораторных испытаний на старение материал полимера должен соответствовать всем другим критериям, указанным в данной таблице | Снижение прочности на растяжение не должно привести к несоответствию критериям работоспособности 1 и 2. Присутствие на образце дефектов может препятствовать проведению испытания (для некоторых испытаний) |

10 Релаксация напряжения | Релаксация напряжения | II | Ориентировочные рекомендации по пластифицированному поливинилиденфториду заключается в том, что скорость релаксации напряжений в полимере не должна превышать 13 % в течение 10 лет при температуре 23 °C10)’12) | Это свойство должно быть предметом детальных исследований в рамках программы аттестации концевых фитингов |

Окончание таблицы 6

8) Требование к прохождению/непрохождению получено на основе сравнения с типичными материалами гибкой трубы.

9> Критерий уменьшения толщины оболочки внутреннего давления определен в 8.2.1.

1°) Требования к прохождению/непрохождению основаны на пластифицированном поливинилиденфториде (Coflon).

11) Когда массовое микрорастрескивание очевидно, рекомендуется провести дальнейшее испытание, чтобы установить, удовлетворяет ли материал фундаментальным критериям работоспособности. Если у испытуемых полимерных материалов после начального цикла RGD не происходит изменения плотности, то считается, что свойства растяжения будут следовать аналогичной тенденции.

12> См. 7.8.3.

Приложение А (справочное)

Механические свойства

А.1 Механические условия эксплуатации

Механические рабочие нагрузки, воздействующие на гибкую трубу, как статические, так и/или динамические, могут возникать из источников, перечисленных в таблице А.1.

Таблица А.1 — Сводка источников нагрузки на трубу

Источник нагрузки | Тип применения |

Обслуживание/хранение/установка | Статический/динамический |

Собственный вес/плавучесть | Статический/динамический |

Внутреннее давление | Статический/динамический |

Гидродинамические силы (подводные течения), воздействующие на трубу | Статический/динамический |

Гидродинамические силы (волновая зона), воздей-ствующие(ая) на трубу | Динамический |

Подвижные опоры, буи | Динамический |

Движения судна или буя/поплавка | Динамический |

Механические нагрузки передаются на поперечное сечение гибкой трубы в виде растягивающих нагрузок, сжимающих нагрузок, изгибающих нагрузок, внутреннего/внешнего давления (радиального и осевого) и торсионных нагрузок, которые могут колебаться. Механические нагрузки можно разделить на две категории следующим образом: общие нагрузки — это нагрузки, связанные с перемещениями корпуса трубы, и локальные нагрузки — нагрузки, связанные с нагрузками на поперечном сечении трубы на локальном участке.

А.1.1 Общие нагрузки

Неисправность оболочки внутреннего давления гибкого трубопровода под давлением вследствие общей механической нагрузки вызвана, в первую очередь, изгибающими нагрузками, которые могут быть статическими или динамическими.

В смежных полимерных слоях гибкой трубы будут возникать деформации вследствие изгиба трубы. Максимально допустимая деформация, возникающая в оболочке, не должна превышать величины, соответствующей пределу текучести. Это условие следует применять ко всем состояниям материала (например, состаренному) во всем диапазоне рабочих температур.

Максимальный уровень осевой деформации в оболочке внутреннего давления корпуса трубы геометрически относится к радиусу загиба R, м, вычисляемому по формуле где г — внешний радиус оболочки внутреннего давления, м;

£тах — максимальная деформация в оболочке внутреннего давления, м.

MBR является конструктивным требованием, которое обычно проверяют с использованием методов анализа конечных элементов.

А.1.2 Локальные нагрузки

Механические нагрузки также влияют на напряжение и деформации оболочки внутреннего давления в локальных сечениях. Внутреннее давление жидкости и изгибающие нагрузки являются причинами, вызывающими критические нагрузки. В тех случаях, когда полимерный слой выталкивается из зазоров в окружающем слое ар-24

мирования под воздействием внутреннего давления трубы, в нем могут возникать существенные локальные деформации. В данных обстоятельствах все полимерные материалы подвергают стремительной упругой/пластичной экструзии в зазоры, за которыми следует более медленная, зависящая от времени экструзия материала при пределе текучести. Другими словами, установившийся режим экструзии достигается быстро, при этом скорость ползучести зависит от свойств материала, давления, температуры и геометрии зазора (см. 7.9). Большая часть такой деформации является результатом пластичных деформаций на небольших локализованных утечках материала возле краев поперечного сечения армирующей проволоки на давление. Свойства полимера оболочки внутреннего давления должны быть достаточными для того, чтобы выдерживать эти деформации и поддерживать целостность оболочки давления на протяжении всего срока службы трубы.

Изгибающие нагрузки способствуют локальному напряжению и условиям деформации, так как влияют на ширину зазора между соседними армирующими проволоками. Динамический изгиб является причиной варьирующейся циклической деформации в размере зазора, тем самым влияя на перемещение полимера внутрь зазора, что также повышает возможное возникновение трещины в зазоре. Чувствительность материала оболочки к надрезу в таком случае становится релевантной. Если в связи с этим возникает критическая ситуация, можно сконструировать внутреннюю оболочку с защитным слоем, чтобы предупредить возникновение трещин путем предотвращения экструзии.

Аналитические методы оценки локальных деформаций оболочки в зазоры элементов армирования основаны на анализах методом конечных элементов, калиброванных с результатами реалистичных испытаний.

Экструзия полимера оболочки в зазоры армирующей проволоки на давление может в экстремальных случаях заполнять доступное пространство канавки полностью, что может привести к изменению общей жесткости труб. Также износ между оболочкой внутреннего давления и смежными металлическими слоями (как правило, каркас и армирование) может быть вызван перемещением этих слоев при изгибе относительно друг друга. Другой возможной причиной износа может являться песок, присутствующий в транспортируемом флюиде. Однако при эксплуатации абразивный износ оболочки давления не считают существенным.

А.2 Тепловые нагрузки

Полимеры, используемые в качестве материалов для оболочки, нагруженной внутренним давлением, должны сохранять работоспособность при максимальной и минимальной расчетных температурах. Верхняя граница температуры эксплуатации для новых полимерных материалов оболочки предположительно находится между 150 °C и 200 °C. При эксплуатации циклические изменения температуры могут происходить во время остановки оборудования или других периодических процедур, таких как промывка горячей нефтью. На практике установлено, что в общей сложности на протяжении 25-летнего срока службы количество температурных циклов равно 1095 (см. таблицу А.2).

С одной стороны, изоляционные свойства оболочки внутреннего давления могут быть существенным расчетным фактором, если необходимо поддерживать температуру транспортируемой жидкости выше определенного значения, чтобы обеспечить надлежащие свойства потока. Оболочка внутреннего давления с низкой теплопроводностью может устранить необходимость в дополнительных изоляционных слоях в поперечном сечении трубы и снизить воздействие температуры на другие слои. С другой стороны, материал с низкой теплопроводностью будет повышать требования к изоляции трубы и подвергать окружающие слои воздействию более высоких температур.

Таблица А.2 — Типичные оценочные температурные циклы и колебания при непрерывной 25-летней эксплуатации

Колебание температуры | Количество циклов | Часы эксплуатации при низкой температуре |

От Лгах Д° “20 С | 1 | 2 |

От ^ах ДО -5 °C | 117 | 1004 |

От Агах Д° 20 С | 300 | 2400 |

От Гтах Д° 35 °С | 677 | 1354 |

Высокий коэффициент теплового расширения будет означать, что в полимерном слое могут возникать значительные напряжения.

Цикличное изменение температуры полимера может привести к значительным изменениям в скорости релаксации напряжения, особенно это касается конструкции концевых фитингов трубы.

А.З Проницаемость

Наибольшее влияние на характеристики проницаемости полимерной оболочки давления оказывают:

- характеристики транспортируемой жидкости;

- физические свойства полимера;

- давление газа (минимальное/максимальное) и скорость изменения;

- температура (минимальная/максимальная и продолжительность);

- толщина оболочки давления;

- эффект экранирования армирующего слоя.

Диффузия агрессивных жидкостей через внутреннюю оболочку может привести к коррозии элементов металлического армирования в межслойном пространстве трубы, что приводит к выходу трубы из строя. Скорость диффузии зависит от свойств жидкости, условий внутри трубы и природы полимерного материала (см. приложение Д). Данные о транспортируемых жидкостях, с которыми может контактировать полимер оболочки, приведен в приложении Ж.

Проектная цель при рассмотрении проницаемости материала заключается в выборе полимера с низкой проницаемостью для газов, чтобы свести к минимуму количество агрессивных газов (например, H2S и СО2), которые проникают в затрубное пространство, при условии соблюдения соответствующих требований к проницаемости и диффузии для сопротивления RGD.

В случае проницаемой наружной оболочки имеет значение общее количество проникающего газа. При этом и каркас, и слои армирования выступают в качестве барьеров для диффузии газа. Главным составляющим газового потока месторождения является метан.

Первая часть процесса проникновения включает в себя растворение проникающего вещества в поверхностных слоях контактирующего полимера. Коэффициент растворимости s, умноженный на давление газа, дает концентрацию (см. приложение Д). Исходя из этого процесс растворения газа находится в зависимости от парциального давления; на процесс растворения жидкости давление фактически не влияет. Затем вещество проникает глубже в полимер в процессе диффузии. Скорость диффузии может уменьшаться при высоком давлении вследствие уплотнения материала оболочки. Завершающий этап в процессе проникновения наступает, когда диффу-зирующие молекулы достигают другой стороны образца и испаряются. Испытания по поглощению жидкости эквивалентны проницаемости без фазы испарения. Проницаемость — это физико-химический процесс, не абсолютно химический (если только не существует некоторого химического воздействия, если проникающая среда вступает в реакцию с полимером), как и связанное с ним явление абсорбции, которое может привести к механическому ослаблению полимера.

А.4 Взрывная декомпрессия газа

Взрывная декомпрессия газа — термин, описывающий внезапный сброс давления во внутреннем диаметре трубы при ее эксплуатации. Газ, присутствующий внутри оболочки внутреннего давления, расширяется и ищет выход путем диффузии на поверхность материала. Если это невозможно, может произойти разрыв/вспучивание, нарушающие целостность оболочки. Склонность полукристаллического полимера к данному режиму отказа относится к его жесткости (модулю), вязкости разрушения, морфологии, условию закрепления, коэффициенту диффузии и растворимости газа. Например, при всех равных факторах декомпрессионное повреждение с большей вероятностью будет наблюдаться в материале с низким коэффициентом диффузии.

А.5 Жидкостная совместимость и старение

Степень, в которой полукристаллический полимер (например, РЕ или PVDF) поглощает количество жидкости с низкой вязкостью, зависит от растворимости жидкости в полимере. Параметр растворимости Гильдебранда является существенным параметром материала, определяющим, какие полимеры с большей вероятностью будут противостоять физико-химическому увеличению объема и/или химической атаке в заданных жидкостях. Данный параметр — постоянное свойство как жидкости, так и полимера. Жидкость не проникнет в полимер в существенной степени, если их параметры растворимости значительно различаются. Однако, если их параметры растворимости схожи, полимерный материал будет набухать в среде. Это можно исправить, если структура полимера достаточно организована (т. е. со стабильно высокой кристаллизацией). Если структурные элементы полимера недостаточно прочны или расположены далеко друг от друга, жидкость попадет в аморфную область (химически) совместимого полимера, вызывая его набухание, что является эффектом физико-химического старения, который ослабляет материал механически.

Если жидкость химически несовместима, возможны деструктивные химические реакции. В экстремальных случаях это может привести к полному разрушению целостности полимера, но такие эффекты, например перекрестная формация, в итоге приводящие к увеличению хрупкости, более вероятны на ранних этапах. Среди прочих факторов, влияющих на набухание термопластов в жидкости, выделяют температуру стеклования Тд, присутствие наполнителя и вязкость жидкости.

Определение параметра общей растворимости 5 для смеси жидкостей осуществляют по следующему уравнению:

5 = (р^З^ + ф232 + Ф383 + U + фл8л (А.2)

где ф1—фл — объемные концентрации жидкостей, входящих в смесь, %;

31—Зл — параметры растворимости Гильдебранда жидкостей, входящих в смесь, МПа1/2;

U— молярная внутренняя энергия, кДж/моль.

Одним из следствий данного уравнения является то, что смесь жидкостей будет вспучивать полимер в гораздо большей степени, чем любой из ее компонентов по отдельности, т. к. 5 смеси жидкостей находится ближе к 5 полимера. Данный подход может быть использован для определения модели нефтяной фазы, которая считается типовой для добываемого флюида с точки зрения параметра растворимости и отношения алифатического, нафтенового и ароматического компонентов.

Если это возможно, параметр растворимости Гильдебранда 3 полимерного материала не должен приближаться к ожидаемому спектру транспортируемых жидкостей во избежание риска вспучивания (и ослабления) оболочки внутреннего давления.

Кинетика абсорбции жидкостей также включает в себя диффузионные процессы (см. приложение Д).

Главные факторы нагрузки, связанные с совместимостью и старением полимерного материала в эксплуатации, близки к факторам проницаемости. К ним относят:

- характеристики транспортируемой жидкости;

- давление (минимальное/максимальное) и скорость изменения;

- температуру (минимальную/максимальную и продолжительность).

Если транспортируемая жидкость химически агрессивно воздействует на оболочку, это может привести к хрупкости материала и к последующему отказу оболочки трубы. В приложении Ж приведен перечень жидкостей, с которыми возможен контакт полимерного материала.

Значимым фактором в определении совместимости полимера с транспортируемой жидкостью является влияние химической среды на характеристики старения материалов. Старение может произойти в химическом, физико-химическом и физическом смысле. Два последних теоретически обратимы, но, как правило, не применимы в эксплуатации гибких труб.

А.5.1 Физическое старение

Одним из примеров процесса физического старения является случай с термопластом, который при быстром охлаждении до значения ниже температуры стеклования стремится достичь термодинамического равновесия, когда сжимается и условно остается в кристализованном состоянии — в таком случае могут наблюдаться незначительные изменения. Другие примеры — ползучесть и релаксация напряжения.

А.5.2 Химическое старение и хрупкость