ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

пнет 607— 2022

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Трубопроводная обвязка, производство, монтаж, пуско-наладочные работы

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (000 «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 августа 2022 г. № 57-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gost.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

го го

4 Требования к материалам......................

5 Требования к изготовлению

6 Монтаж трубопроводов

7 Пуско-наладочные работы

8 Промывка (очистка) трубопроводов

9 Испытания под давлением

10 Промывка гидравлических линий

Приложение А (справочное) Требования к промывке трубопроводной обвязки

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к проектированию, изготовлению, монтажу, очистке, испытанию и маркировке трубопроводной обвязки, применяемой в подводных добывающих, буровых и вспомогательных системах.

ПНСТ 607—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Трубопроводная обвязка, производство, монтаж, пуско-наладочные работы

Petroleum and natural gas industry.

Subsea production systems. Piping, production, installation, commissioning

Срок действия — с 2022—09—01

до 2025—09—01

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования к изготовлению и монтажу, а также описывает требования к процессу очистки, промывки и испытаниям, трубопроводной обвязки систем подводной добычи углеводородов.

1.2 Настоящий стандарт распространяется на трубопроводную обвязку подводной фонтанной арматуры, манифольдов и другого подводного оборудования систем подводной добычи, в том числе:

- линий, предназначенных для транспортировки добываемых флюидов, перепускных и сервисных линий;

- линий подачи химических реагентов;

- гидравлических линий системы управления подводной добычи.

1.3 Настоящий стандарт не распространяется на следующее оборудование:

- промысловые морские трубопроводы и райзеры;

- шлангокабели;

- гибкие шланги;

- трубопроводы, армированные стекловолокном;

- трубопроводные системы на судах, плавучих нефтегазовых платформах и наземных установках.

1.4 При постройке систем подводной добычи углеводородов под техническим наблюдением Российского морского регистра судоходства (РМРС) в дополнение к настоящим требованиям должны выполняться требования [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6111 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ Р 51232 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

Издание официальное

ГОСТ Р 59305 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р ИСО 13628-4—2016 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1.1 гидроструйная (гидродинамическая) очистка: Способ очистки поверхности с помощью струи воды без абразивного материала.

3.1.2 трубопроводная обвязка: Трубопроводы и гидравлические линии систем управления, соединяющие между собой подводное оборудование систем подводной добычи.

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Рн —номинальное давление;

КД — конструкторская документация;

ПФА —подводная фонтанная арматура;

СПД —система подводной добычи;

ТМС —технические моющие средства;

ЭД —эксплуатационная документация.

4 Требования к материалам

4.1 Материалы трубопроводов должны обеспечивать стойкость к воздействию транспортируемых флюидов и окружающей среды (морской воды, донного грунта, воздуха).

4.2 Защита трубопроводов, предназначенных для транспортировки добываемого флюида, может быть осуществлена путем нанесения на внутреннюю поверхность противокоррозионного покрытия.

4.3 Защита трубопроводов от воздействия окружающей морской воды должна осуществляться либо применением электрохимической защиты, либо выбором материалов, стойких к длительной эксплуатации в морской воде (таких как двухфазные феррито-аустенитные хромоникелиевые коррозионно-стойкие стали или сплавы на основе никеля, например, ХН75МБТЮ по ГОСТ 5632).

4.4 Выбор материалов для трубопроводной обвязки следует осуществлять в соответствии с ГОСТ Р 59305.

5 Требования к изготовлению

5.1 Общие требования к изготовлению трубопроводной обвязки

5.1.1 Изготовление трубопроводной обвязки должно соответствовать ГОСТ Р 59305, см. также [2].

5.1.2 При производстве трубопроводов необходимо следить за тем, чтобы для обработки различных групп материалов использовались различные инструменты. Недопустимо, чтобы примеси одного материала могли быть привнесены в материал другой группы при использовании одного и того же инструмента. Углеродистые и высоколегированные коррозионно-стойкие стали следует обрабатывать различным инструментом. Для титановых сплавов следует использовать отдельные инструменты.

5.1.3 Изготовление трубопроводов из высоколегированных сталей следует проводить отдельно от мест обработки углеродистой стали, чтобы избежать привнесения примесей (брызг расплавленного металла, стружки) на изделия из высоколегированных сталей.

5.1.4 Изготовление трубопроводов из титановых сплавов следует проводить на специальном участке отдельно от мест обработки углеродистых и высоколегированных сталей.

5.2 Требование к сварке трубопроводов

5.2.1 Сварку трубопроводов рекомендуется выполнять с учетом [3].

5.3 Требования к резьбовым соединениям трубопроводов

5.3.1 Коническая дюймовая трубная резьба должна быть выполнена по ГОСТ 6111.

5.3.2 Нарезку резьбы на трубопроводах рекомендуется осуществлять после гибки и термообработки трубопровода. Допустимо проводить нарезку резьбы до гибки трубопровода при условии, что резьба будет защищена в дальнейшем защитными крышками или заглушками.

5.4 Допустимые отклонения по размерам для готовых трубных узлов

5.4.1 Все детали трубопровода (трубные сборки) должны быть подвергнуты сплошному контролю всех указанных на чертежах геометрических размеров.

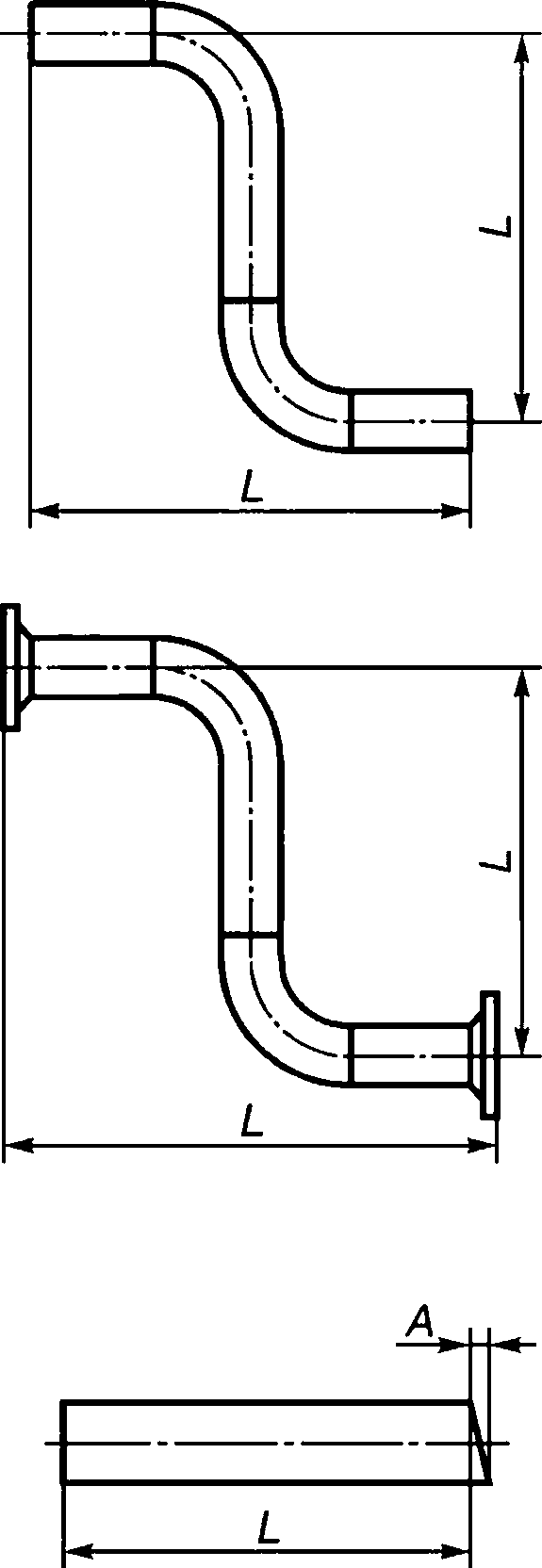

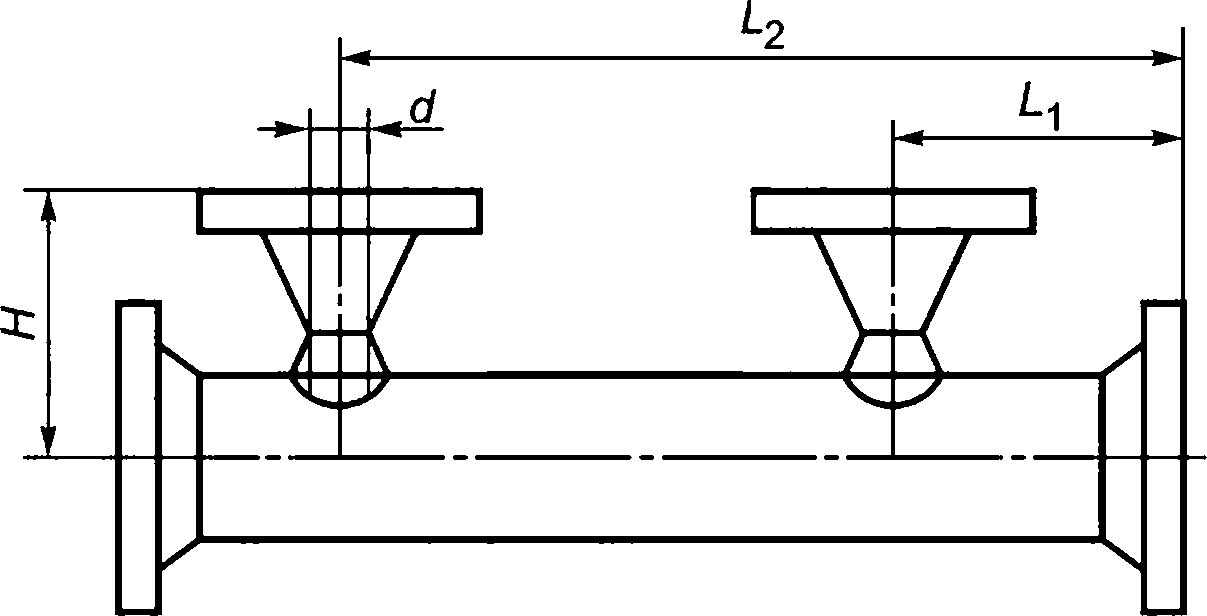

5.4.2 Допустимые отклонения линейных и угловых размеров, а также на допустимый уровень непараллельное™ фланцев изогнутых и прямых трубных секций приведены на рисунке 1 и в таблице 1, см. также [2].

Рисунок 1 — Допуски по размерам для готовых заводских трубных узлов

Таблица 1 — Допустимые отклонения размеров трубных секций

Линейный размер секции L, м | Допустимые отклонения, мм | |||

ДД прямые секции | ДД изогнутые секции | Т | А | |

Не более 6 | ±3 | ±5 | ±1,5 | ±1,5 |

Св. 6 | ±5 | ±10 | ±1,5 | ±1,5 |

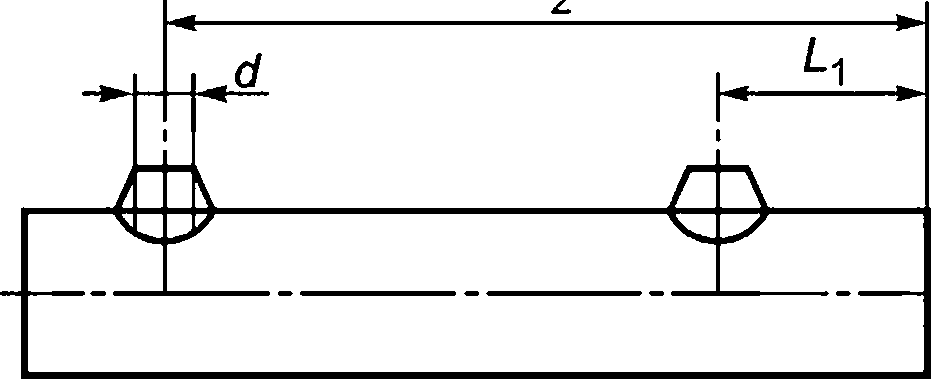

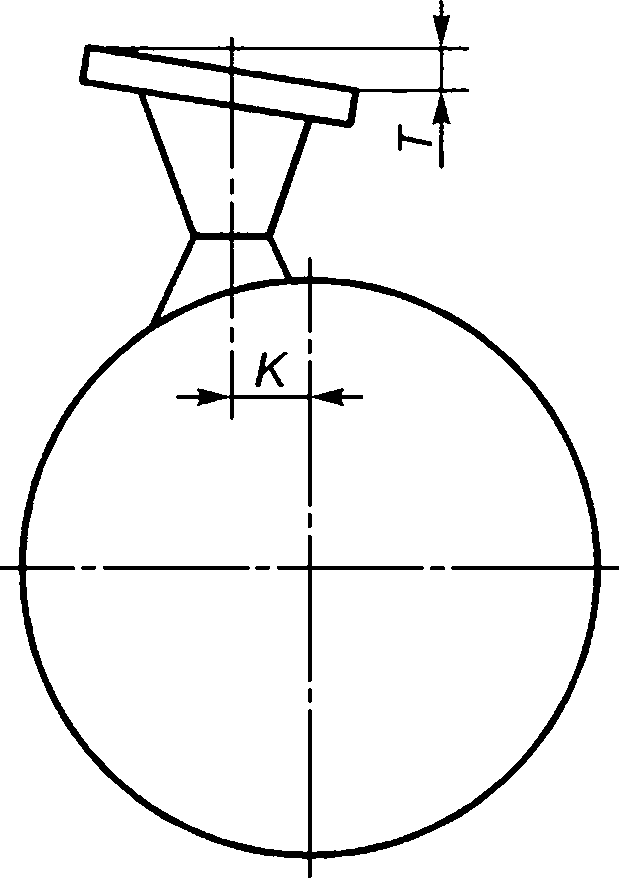

5.4.3 Допустимые отклонения при врезке штуцеров приведены на рисунке 2 и в таблице 2, см. также [2].

Рисунок 2 — Допуски по размерам при врезке штуцеров

Таблица 2 — Допустимые отклонения при врезке штуцеров

Номинальный диаметр трубопровода d, мм | Допустимые отклонения, мм | |||

Z-1 и L2 | Н | т | К | |

От 50,8 до 304,8 | ±3 | ±3 | ±1,5 | ±2 |

Св. 304,8 до 508 | ±5 | ±3 | ±1,5 | ±3 |

Св. 508 | ±5 | ±3 | ±1,5 | ±3 |

5.4.4 Более жесткие пределы допустимых отклонений по разделке кромок, чем показанные на рисунке 1, могут быть заданы в соответствующих спецификациях к сварным соединениям или в КД на изготовление трубных секций.

5.5 Ответвления (врезки)

Ответвления должны быть приварены к коллектору (основному трубопроводу) швами с полным проплавлением.

5.6 Защита уплотняющих поверхностей

5.6.1 Уплотняющие поверхности фланцев, втулок и муфт должны быть защищены заглушками во время изготовления, хранения и монтажа.

5.6.2 По возможности, втулки, предназначенные для хомутового соединения, должны быть защищены путем установки заглушки, имитирующей ответную часть, и затяжки хомутового соединения «от руки».

6 Монтаж трубопроводов

6.1 Общие положения

6.1.1 Вся арматура должна храниться перед монтажом с установленными заглушками, предохраняющими ее от загрязнений.

6.1.2 Временные опоры и заглушки или временные испытательные линии должны быть промаркированы как временное оборудование.

6.2 Фланцевые соединения

6.2.1 Перед сборкой следует проверить, что фланцы не повреждены.

6.2.2 Перед сопряжением фланцы должны быть очищены (от ржавчины или иных загрязнений). Фланцы следует сопрягать таким образом, чтобы сопрягаемые поверхности равномерно упирались на уплотнение, и затем затягивать с равномерным натяжением.

6.2.3 При сборке фланцевого соединения следует убедиться, что:

- болты легко проходят через отверстия без перекосов;

- поверхности фланцев должны быть параллельны, а между ними должен быть достаточный зазор для установки уплотнения.

6.2.4 Монтаж компактных фланцев целесообразно осуществлять с учетом [4].

6.3 Оборудование, чувствительное к деформациям и напряжениям

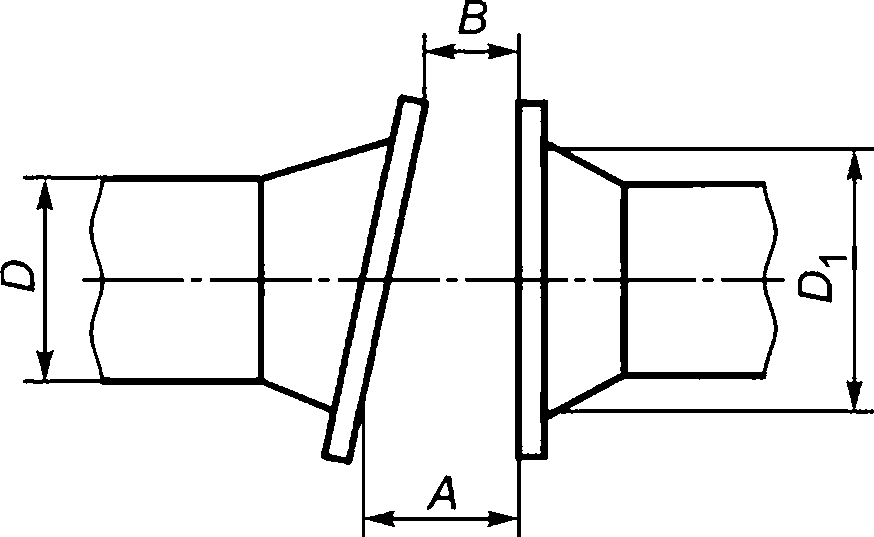

6.3.1 Фланцевые соединения с оборудованием, чувствительным к деформациям (например, насосами или компрессорами) следует выполнять с повышенной точностью (как указано на рисунке 3).

Примечания

1 При D < 3” : (Д - В) < 0,2 мм.

2 При 4” < D < 14’: (Д - В) < 0,3 мм.

о m (Д-S)-1000

3 При D а 14 : ------------1,0 мм.

L/1

Рисунок 3 — Допустимые отклонения от параллельности фланцев для оборудования, чувствительного к деформациям

6 .3.2 Как правило, соединение трубопровода с оборудованием, чувствительным к деформациям, следует осуществлять последним при сборке трубопровода.

6.4 Уплотнительные кольца

6.4.1 Уплотнительные кольца должны устанавливаться в соответствии с инструкциями изготовителя.

6.4.2 Уплотнительные кольца должны быть смазаны перед монтажом в соответствии с инструкциями изготовителя.

6.4.3 Повторное использование уплотнительных колец допустимо только в том случае, если это оговорено в инструкциях изготовителя или соответствующем стандарте (см., например, [3]).

6.5 Болтовые соединения

6.5.1 Усилие затяжки болтовых соединений может быть рассчитано с учетом [5] или КД на трубопровод.

6.5.2 Затяжку болтов целесообразно выполнять с учетом рекомендаций [6]—[8].

6.5.3 При затяжке гайки должны быть навернуты по всей высоте, из них должен выйти хотя бы один виток резьбы болта или шпильки. Неполная затяжка гаек не допустима.

6.5.4 При использовании динамометрического инструмента резьбу гайки и опорную поверхность гайки следует смазать в соответствии с утвержденной процедурой.

6.5.5 Затяжку болтов или шпилек следует осуществлять в строгом соответствии с инструкцией (процедурой) по затяжке болтового соединения.

6.5.6 Затяжку всех болтовых фланцевых соединений следует осуществлять динамометрическими ключами или с помощью гидравлического инструмента.

6.5.7 Затяжка всех болтов и шпилек диаметром более 1 дюйма (М26 и более) следует выполнять с помощью гидравлического инструмента (гидравлического гайковерта или путем вытягивания шпилек гидравлическим домкратом). Для осуществления затяжки гидравлическим домкратом, шпильки должны иметь дополнительную длину, равную как минимум одному диаметру резьбы, для захвата гидравлическим вытягивающим инструментом.

6.5.8 При монтаже трубопроводной обвязки необходимо фиксировать в журнале затяжки болтовых соединений следующую информацию:

- крутящий момент и очередность затяжки;

- использованный гидравлический инструмент;

- значение давления (при использовании гидравлического инструмента);

- дату и подпись лица, осуществлявшего затяжку соединения.

6.5.9 Болты и гайки должны быть затянуты так, чтобы маркировка их класса прочности была видна. Шпильки должны быть маркированы с обоих торцов.

6.5.10 Болты и шпильки диаметром более 1 дюйма (М26 и более) следует хранить и транспортировать с защитными колпачками, предохраняющими резьбу от повреждения.

6.6 Крепления трубопроводов

Опирание одного трубопровода на другой не допускается.

7 Пуско-наладочные работы

7.1 Пуско-наладочные работы проводят после монтажа трубопроводной обвязки на ПФА, манифольдах или иных подводных сооружениях.

7.2 Пуско-наладочные испытания включают в себя:

- промывку трубопроводов (раздел 8);

- проведение гидравлических (и, при необходимости, пневматических) испытаний на прочность и герметичность (раздел 9);

- заполнение рабочей жидкостью и промывку (до требуемого уровня чистоты (раздел 10) трубопроводов малого диаметра гидравлической системы управления СПД и линий подачи химических реагентов (если это указано в ЭД).

8 Промывка (очистка) трубопроводов

8.1 Общие положения

8.1.1 Трубопроводную обвязку очищают (промывают) от загрязнений (таких как грязь, смазочные материалы, окалина и временные покрытия для консервации), которые могут привести к нарушениям в эксплуатации оборудования.

8.1.2 В данном разделе приведены требования к промывке трубопроводной обвязки на этапе ее производства и монтажа (в условиях производственных помещений).

8.1.3 Требования к необходимому уровню чистоты при промывке приведены в таблице А.1.

8.1.4 Все элементы, которые могут быть повреждены во время промывки (например, датчики), должны быть демонтированы на время процедуры промывки.

8.2 Гидроструйная промывка

8.2.1 Оборудование, которое может быть повреждено во время гидроструйной промывки, должно быть демонтировано или изолировано.

8.2.2 Запорную арматуру отсоединяют на время проведения гидроструйной промывки.

8.2.3 Запорную арматуру, привариваемую к трубопроводу, подвергают гидроструйной промывке и гидравлическим испытаниям на прочность с демонтированной запорной частью (с установленной заглушкой со стороны штока).

8.2.4 Шаровые краны подвергают гидроструйной промывке только в полностью открытом положении.

8.2.5 Гидроструйную промывку осуществляют вращающимся шлангом или насадкой. Жидкость для промывки подают под давлением не менее 60 МПа с рекомендуемым расходом в диапазоне от 100 до 150 л в минуту.

8.2.6 После промывки трубопроводная обвязка должна быть высушена. При необходимости на внутреннюю поверхность трубопроводов должно быть нанесено временное консервационное покрытие.

8.3 Продувка сжатым воздухом

8.3.1 Продувка сжатым воздухом может быть использована для очистки трубопроводной обвязки малого диаметра. При этой процедуре скорость потока сжатого воздуха составляет не менее 35 м/с.

8.3.2 Остатки воды или ТМС удаляют из гидравлических линий системы управления путем продувки сжатым воздухом.

8.4 Очистка скребками

8.4.1 Для очистки трубопроводов линий, предназначенных для транспортировки добываемых флюидов (если это предусмотрено ЭД), может быть применена очистка путем пропускания через них очищающих скребков.

8.4.2 Процедуру очистки следует повторять до тех пор, пока на скребке, прошедшем через трубопровод, перестанут наблюдаться загрязнения, а визуальный контроль трубопровода подтвердит чистоту внутренней поверхности.

8.5 Контроль чистоты трубопроводов

8.5.1 Там, где возможно, контроль чистоты должен осуществляться визуально. Для контроля чистоты трубопроводов могут быть использованы бороскопы или иные средства визуального контроля.

8.5.2 В процессе очистки должна быть достигнута степень чистоты трубопроводов в соответствии с таблицей А.1.

9 Испытания под давлением

9.1 Общие положения

9.1.1 Требования к испытаниям под давлением (гидравлические и пневматические) представлены в [9] [для систем технологических трубопроводов (линий системы управления)] и [10] (для систем сбора пластового флюида, трубопроводов транспортировки жидких углеводородов). Испытания трубопроводов ПФА выполняют согласно требованиям ГОСТ Р ИСО 13628-4.

9.1.2 Пробное давление для испытаний рассчитывают на основании максимального расчетного давления по классу трубопровода (не на основании рабочего давления конкретной линии) при температуре 20 °C.

9.1.3 Пробное давление для гидравлических линий системы управления выбирают с учетом требований [11].

9.1.4 Во время всех испытаний контроль давления необходимо осуществлять как минимум двумя средствами измерения давления, класс точности одного из которых не ниже 1. Для контроля давления, температуры и времени применяют средства изменения утвержденного типа и с действительными свидетельствами о поверке.

9.1.5 Запорная и регулирующая арматуры, давление во внутренней полости которых может отличаться от давления в трубопроводе (шаровые краны и др.), должны быть испытаны в полуоткрытом положении. Остальную арматуру испытывают в полностью открытом положении.

9.2 Испытательная среда

9.2.1 Для проведения гидравлических испытаний в качестве испытательной среды, как правило, используется питьевая вода (по ГОСТ Р 51232). После проведения испытаний воду удаляют из трубопровода во избежание замерзания в холодное время года. Для испытаний запорной арматуры, из которой не могут быть удалены остатки испытательной жидкости, применяют смесь воды с моноэти-8

ленгликолем (рекомендуемое соотношение не менее 60 % моноэтиленгликоля). При необходимости в испытательную жидкость добавляют ингибитор коррозии.

9.2.2 Для проведения пневматических испытаний используют сжатый воздух или инертный газ (азот). Испытательную среду очищают от паров масла. В случае применения сжатого воздуха испытательное давление ограничивают на уровне максимального избыточного давления в 0,7 МПа. При испытаниях давлением выше указанного давления (0,7 МПа) следует использовать инертный газ (азот).

9.3 Порядок проведения гидравлических испытаний

9.3.1 Значение пробного давления при гидравлических испытаниях на прочность выбирают равным:

- 1,25 • Рн для испытаний систем сбора пластового флюида (манифольдов) с учетом [10];

- 1,5 • Рн для испытаний эксплуатационных, выкидных, перепускных и линий подачи химических реагентов ПФА в соответствии с ГОСТ Р ИСО 13628-4;

- 1,5 • Рн для испытаний гидравлических линий системы управления с учетом [11];

- пробное давление гидравлических испытаний трубопроводной системы после ее монтажа должна быть не менее 1,1 от номинального рабочего давления.

9.3.2 Фактическое давление при гидравлических испытаниях на прочность не должно превышать пробного давления более чем на 5 % и не должно опускаться ниже пробного давления в соответствии с ГОСТ Р ИСО 13628:4—2016 (подпункт 5.4.5.1).

9.3.3 Пробное давление при проведении испытания на герметичность равна номинальному рабочему давлению гидросистемы.

9.3.4 При проведении гидравлических испытаний весь воздух должен быть удален из испытываемого трубопровода для обеспечения безопасности проведения испытаний.

9.3.5 Контроль герметичности и прочности осуществляется в следующем порядке:

- подача в трубопровод пробного давления;

- выдержка, необходимая для стабилизации давления;

- отсечение испытываемого трубопровода от источника давления;

- выдержка в течение контрольного периода времени с отсутствием падения давления за заданный промежуток времени.

9.3.6 Отсчет времени выдержки под давлением должен начинаться после стабилизации давления и температуры. Температура считается стабилизированной, если скорость ее изменения менее 0,5 °C в минуту.

9.3.7 Минимальная продолжительность выдержки под давлением после отсечения от источника давления — 15 мин.

9.3.8 Допустимое падение давления при выдержке 1 ч и более — не более 5 % пробного давления или не более 3,45 МПа (в зависимости от того, что меньше). При выдержке под давлением в течение периода, меньшего чем 1 ч, допустимое падение давления должно быть пропорционально уменьшено.

9.3.9 Критерии успешного прохождения гидравлических испытаний:

- отсутствие утечек и пластических деформаций трубопровода;

- падение давления за время выдержки не более 5 % пробного давления или 3,45 МПа (в зависимости от того, что меньше), а скорость падения давления не более 5 % пробного давления в час или 3,45 МПа в час (в зависимости от того, что меньше).

9.3.10 Элементы оборудования СПД, эксплуатация которых подразумевает воздействие растягивающих нагрузок без учета внутреннего давления (например, инструменты спуска-подъема колонных головок), должны пройти комбинированные испытания на растяжение под воздействием номинального рабочего давления.

9.3.11 После проведения гидравлических испытаний испытательная жидкость должна быть удалена из трубопровода (если она не является рабочей жидкостью), а трубопровод должен быть соответствующим образом просушен.

9.3.12 По окончании гидравлических испытаний информация о их проведении должна быть оформлена в виде акта или протокола.

9.4 Пневматические испытания

9.4.1 Пневматические испытания проводят, если такое требование установлено в технических требованиях на трубопроводную обвязку.

9.4.2 Пневматические испытания следует проводить только после проведения гидравлических испытаний на прочность.

9.4.3 Минимальное время проведения испытаний — не менее 1 ч.

9.4.4 Допустимый уровень падения давления при проведении пневматических испытаний - не более 3 % величины пробного давления в час.

9.4.5 Критерии успешного прохождения пневматических испытаний:

- отсутствие утечек и пластических деформаций трубопровода;

- падение давления за время выдержки менее 3 % пробного давления.

9.5 Оформление результатов испытаний

9.5.1 По завершении испытаний в журнал испытаний должна быть занесена следующая информация:

- место и время проведения испытаний;

- серийные номера использованных для проведения испытаний средств измерений, информацию о поверке средств измерений;

- значения начального давления и падения давления в период выдержки;

- диаграммы давления и температуры за период выдержки под давлением.

10 Промывка гидравлических линий

10.1 Общие положения

10.1.1 После проведения гидравлических испытаний гидравлические линии системы управления и линии подачи химических реагентов (если это предусмотрено КД) должны быть помыты до требуемого уровня чистоты.

10.1.2 Допустимо проводить гидравлические испытания на прочность рабочей гидравлической жидкостью до или после окончательной промывки гидравлических линий системы управления.

10.2 Промывка техническими моющими средствами

10.2.1 Как правило, промывка ТМС осуществляется после проведения испытаний гидравлических линий на прочность.

10.2.2 Промывку ТМС проводят для удаления с внутренней поверхности металлических трубок и иных абразивных частиц, а также масляной пленки.

10.2.3 Промывку ТМС проводят путем циркуляции чистящей жидкости через трубопровод (в режиме турбулентного потока) до достижения на выходе уровня чистоты, требуемого ЭД.

10.2.4 Процедуру осуществления промывки ТМС и контроля чистоты следует осуществлять аналогично процедуре промывки гидравлической жидкостью (подраздел 10.3).

10.3 Промывка гидравлической жидкостью

10.3.1 Промывка гидравлической жидкостью должна быть проведена после промывки гидравлических линий ТМС.

10.3.2 Промывку проводят путем циркуляции гидравлической жидкости через трубопровод (в режиме турбулентного потока), через станцию очистки, оснащенную фильтрами с размером пор не более 3 мкм.

10.3.3 Гидравлическая жидкость, заправляемая в станцию промывки и очистки, должна быть пропущена через фильтр с размером пор не более 10 мкм.

10.3.4 Рекомендуется проводить промывку разогретой гидравлической жидкостью. Повышенная температура позволит достичь необходимых значений скорости потока и чисел Рейнольдса. Температура разогрева гидравлической жидкости не должна выходить за диапазон эксплуатационных температур гидравлической жидкости и уплотнительных элементов в соответствии с эксплуатационной документацией.

10.3.5 Гидравлическая жидкость, используемая для промывки, должна быть идентична жидкости, на которой будет эксплуатироваться гидравлическая система.

10.3.6 По возможности, после завершения операции промывки гидравлическая жидкость должна быть оставлена в гидравлической линии. Если такой возможности нет, то после слива гидравлической жидкости следует заглушить трубопровод с обоих концов.

10.3.7 В случае необходимости консервации промытого трубопровода без гидравлической жидкости для хранения в течение длительного времени (более 3 мес) рекомендуется заполнить трубопровод азотом под избыточным давлением 50 кПа.

10.3.8 В процессе промывки должен быть обеспечен турбулентный режим потока жидкости, минимальное число Рейнольдса во время промывки должно составлять 4000. Число Рейнольдса рассчитывают по формуле

г.д _ рУР _ VD

(1)

ке~ V- ~ 11 ’

где р — плотность, кг/м3;

V — скорость потока, м/с;

D — диаметр трубы, м;

ц — динамическая вязкость, кг/мс;

13 — кинематическая вязкость, м2/с.

10.3.9 Процесс промывки осуществляют с учетом [12]. Контроль чистоты гидравлической жидкости выполняют в соответствии с ГОСТ 17216 (см. также [12]).

10.4 Документация

10.4.1 По окончании промывки информация о ее проведении должна быть оформлена в виде акта или протокола. Должна быть зафиксирована следующая информация:

- сертификат соответствия требуемому уровню чистоты (см. [12]), дата, место, номер линии и жидкость, использованная для промывки;

- записи автоматического счетчика частиц, использованные для верификации уровня чистоты.

Приложение А (справочное)

Требования к промывке трубопроводной обвязки

В таблице А.1 представлены рекомендации по промывке трубопроводной обвязки различного назначения, см. также [2].

Таблица А.1 — Требования к промывке трубопроводной обвязки различного назначения

Назначение трубопровода | Грубая промывка | Промывка ТМС | Промывка гидравлической жидкостью | Необходимая степень чистоты |

Пункт настоящего стандарта | ||||

Линии,предназначенные для транспортировки добываемых флюидов, перепускные линии, сервисные линии | 8.1 | — | — | 16 по ГОСТ 17216, либо отсутствие загрязнений при визуальном осмотре |

Линии подачи химических реагентов | 8.1 | 10.2 | — | 9 по ГОСТ 17216 |

Гидравлические линии системы управления | 8.1 (при необходимости до проведения гидравлических испытаний) | 10.2 | 10.3 | 9 по ГОСТ 17216 |

Библиография |

Правила классификации и постройки подводных добычных комплексов, 2017, Российский морской регистр судоходства

NORSOK L-004 | Изготовление, установка, промывка и испытания трубопроводов (Piping fabrication, installation, flushing and testing) |

NORSOK М-601 | Сварка и контроль трубопровода (Welding and Inspection of piping) |

ИСО 27509—2021 | Нефтяная и газовая промышленность. Компактные фланцевые соединения с уплотнительным кольцом IX (Petroleum and natural gas industries — Compact flanged connections with IX seal ring) |

NORSOK L-001:2017 | Технологические трубопроводы и клапаны (Piping and valves) |

ASME РСС-1-2000 | Руководство по сборке болтового фланцевого соединения (Guidelines for pressure boundary bolted flange joint assembly) |

API 6А-2018 | Стандартные спецификации на устьевое и фонтанное устьевое оборудование (Specification for wellhead and Christmas tree equipment) |

ДИН ЕН 1591-1-2014 | Фланцы и их соединения. Правила расчета круглых фланцевых соединений с прокладкой. Часть 1. Метод расчета (Flanges and their joints — Design rules for gasketed circular flange connections — Part 1: Calculation) |

ASME В 31.3-2020 | Технологические трубопроводы (Process piping) |

ASME В 31.8-2020 | Трубопроводы для транспортировки природного газа (Gas transmission and distribution piping systems) |

ИСО 13628-6—2006 | Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 6. Системы управления подводной добычей (Petroleum and natural gas industries. Design and operation of subsea production systems — Part 6: Subsea production control systems) |

ИСО 4406:2021 | Приводы гидравлические. Жидкости. Метод кодирования уровня загрязнения твердыми частицами (Hydraulic fluid power — Fluids — Method for coding the level of contamination by solid particles) |

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, трубопроводная обвязка, производство, монтаж, пуско-наладочные работы

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор А. С. Черноусова Компьютерная верстка М.В. Малеевой

Сдано в набор 31.08.2022. Подписано в печать 01.09.2022. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.