ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет 624—

2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ Стальные поковки для использования в подводных условиях. Методические указания

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2022 г. № 63-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

5.1 Классы поковок

5.2 Объем проверки при квалификации производителей

5.3 Документы, предоставляемые производителем

5.4 Карта технологического процесса

5.5 План инспекций и испытаний

5.6 Проведение квалификации производителей поковок

6 Технические требования

6.1 Требования к опыту производства

6.2 Требования к оборудованию

7 Область распространения квалификации

8 Квалификационные испытания

8.1 Общие требования к квалификационным испытаниям

8.2 Определение химического состава

8.3 Испытания на растяжение и ударный изгиб

8.4 Измерение твердости

8.5 Испытания после симуляционной послесварочной термической обработки

8.6 Исследование микроструктуры

8.7 Исследование макроструктуры

8.8 Испытание на раскрытие в вершине трещины

8.9 Неразрушающий контроль

9 Отчет о проведении квалификации

Приложение А (справочное) Требования к оборудованию для термической обработки

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должны быть обеспечены современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений. В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих квалификационных требований для подтверждения возможности производства поковок, применяемых в компонентах систем подводной добычи углеводородов.

ПНСТ 624—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Стальные поковки для использования в подводных условиях. Методические указания

Petroleum and natural gas industry. Subsea production systems. Steel forgings for underwater use. Methodology guide

Срок действия — с 2023—02—01 до 2026—02—01

1 Область применения

1.1 Настоящий стандарт устанавливает набор квалификационных требований для подтверждения возможности производства определенной номенклатуры поковок, применяемых для изготовления компонентов систем подводной добычи углеводородов, достижения требуемых свойств, а также для проверки наличия у производителя компетентности, необходимых средств и оборудования для производства.

1.2 Настоящий стандарт распространяется на квалификацию производителей поковок класса 2 и 3 из низколегированных сталей, произведенных по ПНСТ 487—2020, ПНСТ 490—2020 или другому стандарту, согласованному между заказчиком и производителем.

1.3 Настоящий стандарт может также распространяться на поковки из мартенситных нержавеющих сталей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 25.506 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ПНСТ 487—2020 Нефтяная и газовая промышленность. Системы подводной добычи. Трубные фланцы из кованой или катаной легированной и нержавеющей стали, кованые фитинги и клапаны и детали для эксплуатации в условиях высоких температур. Технические условия

ПНСТ 490—2020 Нефтяная и газовая промышленность. Системы подводной добычи. Поковки из углеродистых и низколегированных сталей для арматуры и деталей трубопроводов, работающих под избыточным давлением. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт,

Издание официальное

на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 критическое сечение: Сечение изделия, в котором механические свойства должны соответствовать указанным минимальным требованиям.

3.2 максимальное сечение: Сечение изделия, имеющее наибольший размер, необходимый для определения времени нагрева до заданной температуры при термической обработке.

3.3 низколегированная сталь: Сталь с суммарной массовой долей легирующих элементов менее 5 % (в массовых долях).

3.4 рабочая среда: Жидкое или газообразное вещество либо смесь веществ, находящиеся внутри оборудования системы подводной добычи углеводородов (углеводороды, буровой раствор, химические реагенты и др.).

3.5 симуляционная послесварочная термическая обработка: Обработка образцов материала, которую проводят по режиму, соответствующему режиму послесварочной термической обработки данного материала, в целях оценки поведения материала при сварке.

3.6 уков: Коэффициент изменения площади поперечного сечения заготовки при обработке давлением.

Примечания

1 Значение коэффициента определяется отношением начальной и конечной площадей поперечного сечения обрабатываемой давлением заготовки.

2 Обработка давлением заключается в пластическом деформировании заготовки (ковка, штамповка, вальцовка).

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

КТП — карта технологического процесса;

НД — нормативные документы;

НК — неразрушающий контроль;

ПИИ — план инспекций и испытаний;

ПСТО — послесварочная термическая обработка;

СПД — система подводной добычи;

ТО — термическая обработка;

СЕ — углеродный эквивалент;

CTOD — критическое раскрытие в вершине трещины;

Т — толщина критического сечения во время термической обработки;

Тм — толщина максимального сечения поковки во время термической обработки.

5 Общие положения

5.1 Классы поковок

В СПД применяют поковки трех классов качества:

- класса 1 для изготовления наименее ответственных элементов формы цилиндр, параллелепипед, которые не подвергаются непрерывному воздействию рабочей среды;

- класса 2 для изготовления элементов, находящихся под внутренним давлением;

- класса 3 для изготовления элементов, находящихся под давлением и испытывающих усталостные нагрузки, а также все крупные поковки (с толщиной критического сечения более 130 мм) элементов подводного оборудования.

5.2 Объем проверки при квалификации производителей

Квалификация производителей заключается в проверке следующих параметров:

- опыт работы с типом материала, на который проводится квалификация;

- производственные площадки и оборудование;

- разработанные карты технологического процесса, охватывающие все этапы производства от выплавки до готовой продукции;

- система менеджмента качества производителя, которая должна соответствовать требованиям ГОСТ Р ИСО 9001 или аналогичным национальным стандартам;

- результаты испытаний продукции в соответствии с настоящим стандартом.

Квалификация производителей не требуется для производства поковок класса 1.

5.3 Документы, предоставляемые производителем

Производитель до начала производства квалификационной поковки предоставляет на согласование заказчику следующие документы:

- сведения относительно заявляемой области квалификации (марки стали, диапазон размеров, вес);

- данные об опыте производителя (см. 6.1);

- данные об оборудовании (см. 6.2);

- карта технологического процесса (см. 5.4);

- чертежи квалификационных поковок с указанием напуска, схемы отбора проб и замера твердости;

- план инспекций и испытаний (см. 5.5);

- процедуры проведения НК, копии квалификационных удостоверений специалистов НК.

5.4 Карта технологического процесса

5.4.1 Вся продукция должна быть произведена в соответствии с КТП. В КТП должно быть описание каждого этапа производства от исходного материала до отгрузки готовой продукции, а также должны быть указаны ссылки на операционные карты, используемые для выполнения отдельных операций.

5.4.2 В КТП должна быть указана информация в объеме не менее, чем приведенный в таблице 1.

Таблица 1 — Информация, включенная в КТП

Содержание | Обязательная информация |

Общие данные | Заголовок и уникальный идентификационный номер КТП с контролем версий |

Наименования продукта и диапазон размеров | |

Ссылка на применимые стандарты | |

Ссылка на процедуры квалификации производства | |

Производство слитков | Производитель стали, марка стали, информация о процессе выплавки, рафинирования и разливки |

Требования к химическому составу и углеродному эквиваленту (СЕ) | |

Размер слитка | |

Способ извлечения слитка | |

Ковка | Способ ковки: свободная ковка, штамповка или кольцевая прокатка |

Информация о кузнечно-прессовом оборудовании | |

Диапазон рабочих температур и метод контроля температуры во время ковки | |

Описание основных этапов ковки | |

Метод расчета укова для каждого шага и минимальный общий уков |

Окончание таблицы 1

Содержание | Обязательная информация |

Термическая об-работка | Вид ТО |

Эскиз поковки, проходящей ТО | |

Максимальная толщина стенки поковки во время ТО | |

Схема загрузки и расположения поковок в печи с указанием мест установки термопар | |

Диаграмма ТО с указанием температур и времени | |

Размер закалочного бака | |

Охлаждающая среда и тип перемешивания | |

Температура закалочной среды в начале и конце ТО и максимальное время передачи из печи в закалочный бак | |

Максимальная температура поверхности металла при удалении из закалочного бака, способ и время измерения температуры | |

Механические ис-пытания, исследование микрострук-туры, химический анализ продукции | Испытания на растяжение, ударный изгиб и измерение твердости поверхности |

Эскиз, показывающий положение пробы и ориентацию образца в напуске или поковке | |

Эскиз с указанием мест измерения твердости поверхности | |

Определение размера зерна | |

Контроль содержания неметаллических включений (для класса качества 3) | |

Определение химического состава поковки (для класса качества 3) | |

Неразрушающий контроль | Визуальный контроль |

Магнитопорошковая дефектоскопия | |

Ультразвуковой контроль | |

Контроль разме-ров и маркировка | Контроль размеров |

Способ нанесения, размер и положение маркировки | |

Сертификат | Тип сертификата |

Документы, прикладываемые к сертификату |

5.5 План инспекций и испытаний

5.5.1 ПИИ должен быть разработан и основан на последовательности действий, содержащихся в КТП.

5.5.2 ПИИ должен содержать следующую обязательную информацию:

- все основные производственные, инспекционные и испытательные мероприятия;

- место проведения контроля;

- наименование документов, устанавливающих требования к производственным, инспекционным и испытательным мероприятиям;

- наименование документов регистрации результатов, предъявляемых для оценки соответствия;

- указание точек контроля производителем;

- указание точек контроля заказчиком или третьей стороной.

5.6 Проведение квалификации производителей поковок

5.6.1 Квалификацию проводят посредством анализа состава оборудования, процедур производства, документации производителя и выполнения испытаний образцов продукции в соответствии с требованиями настоящего стандарта.

5.6.2 Квалификацию проводит экспертная группа, состоящая из компетентного персонала заказчика или третьей стороны, выбранной заказчиком, обладающей необходимыми знаниями и опытом в области квалификации.

5.6.3 Область распространения квалификации указана в разделе 7.

5.6.4 Квалификационные испытания следует проводить в независимой лаборатории, выбор которой определяет заказчик.

5.6.5 До начала квалификации или на этапе верификации документов (до начала производства) экспертная группа должна предоставить информацию производителю на основе утвержденного ПИИ об объеме освидетельствования и указать лабораторию, в которой будут проведены испытания.

5.6.6 Результатом квалификации является отчет о проведении квалификации, оформленный в соответствии с разделом 9.

6 Технические требования

6.1 Требования к опыту производства

Производитель должен предоставить документацию, подтверждающую опыт производства поковок в области квалификации, включающую следующую информацию:

- объемы поставок поковок для нефтегазовой промышленности в процентах от общего объема продаж за последние 5 лет;

- объемы производства в тоннах по годам за последние 2 года по каждой марке производимых сталей, соответствующих или близких к области квалификации;

- отчет по результатам производства поковок в области квалификации, включающий статистические данные за последние 2 года фактического химического состава, размера поковки (масса, толщины стенки) и сдаточных механических свойств (при испытаниях на растяжение и работу удара).

6.2 Требования к оборудованию

6.2.1 Производитель должен обладать оборудованием, необходимым для производства поковок в соответствии с областью квалификации, и проводить его регулярное обслуживание.

6.2.2 Оборудование для ТО должно соответствовать требованиям приложения А.

6.2.3 Средства измерения, используемые при производстве поковок, должны быть откалиброваны и поверены в установленном порядке.

6.2.4 Испытательные лаборатории должны внедрить систему качества в соответствии с ГОСТ ISO/IEC 17025, а также пройти аккредитацию в национальной системе аккредитации.

6.2.5 Производитель должен предоставить информацию о субподрядчиках в случае их привлечения на выполнение следующих операций:

- производство кузнечных слитков;

- ковка;

- механическая обработка;

- ТО;

- контроль качества (разрушающий и неразрушающий).

6.2.6 Субподрядчики, выполняющие ковку, ТО, НК, могут быть привлечены производителем только после проведения заказчиком технического аудита и квалификации (при необходимости) этих субподрядчиков.

6.2.7 При привлечении субподрядчиков производитель должен обеспечить возможность контроля производства представителем заказчика на территории субподрядчика в соответствии с ПИИ.

7 Область распространения квалификации

7.1 В случае изменения одного из параметров производства, представленных в таблице 2, требуется повторная квалификация производителя.

Таблица 2 — Параметры производства

Параметр | Изменение, требующее переквалификации | Класс 2 | Класс 3 |

Марка стали | Изменение химического состава вне установленных пределов | + | + |

Механические свойства | Увеличение требования к механическим свойствам | ||

Химический состав | Уменьшение СЕ более чем на 0,03 % по сравнению со значением СЕ при квалификации | + | + |

Выплавка, рафинирование и разливка | Изменение способа выплавки, рафинирования или разливки | + | + |

Технология ковки | Переход от свободной ковки к штамповке или наоборот | + | + |

Переход от свободной ковки к кольцевой прокатке или наоборот | |||

Переход от ковки на прессе к ковке на молоте | |||

Усилие пресса | Уменьшение усилия пресса | + | + |

Уков | Снижение суммарного укова | + | + |

Термическая обработка | Изменение параметров ТО за пределами указанного диапазона | + | + |

Увеличение максимального времени передачи поковки от печи до закалочной ванны (если более 90 с) | |||

Изменение типа печи | |||

Увеличение размеров рабочего пространства печи | |||

Изменение закалочной среды | |||

Передача ТО на аутсорсинг или изменение субподрядчика | |||

Толщина | Увеличение толщины критического сечения | + | + |

Увеличение максимального сечения поковки | |||

Производитель слитка | Изменение производителя слитка | - | + |

Слиток | Изменение вида слитка | - | + |

Измерение способа извлечения слитка | |||

Вес поковки | Увеличение веса поковки более чем на 10 % для поковок массой более 2300 кг и более чем на 25 % для поковок массой менее 2300 кг | - | + |

8 Квалификационные испытания

8.1 Общие требования к квалификационным испытаниям

8.1.1 Квалификационные испытания следует проводить на поковке, изготовленной в соответствии с КТП, соответствующей по размерам и массе области квалификации.

8.1.2 Поковка для квалификации должна быть проведена на оборудовании, которое будет использовано для производства данного вида поковок и соответствует подразделу 6.2.

8.1.3 Образцы для квалификационных испытаний вырезают из напуска на пробы, если чертежом поковки предусмотрен напуск, или из тела поковки, если чертежом поковки напуск не предусмотрен.

8.1.4 Толщина сечения напуска на пробы должна быть равна толщине критического сечения.

8.1.5 Напуск на пробы должен иметь уков не больше укова критического сечения.

8.1.6 Напуск на пробы не рекомендуется использовать в тех случаях, когда он увеличивает максимальное сечение поковки.

8.1.7 Допускается изготавливать поковки с напуском на пробы, имеющим сечение меньше максимального сечения поковки и/или уков больше укова максимального сечения, в том случае, если во время квалификации проведены дополнительные испытания, подтверждающие, что механические свойства и микроструктура проб, взятых из напуска и из максимального сечения поковки, соответствуют требованиям НД.

8.1.8 Заказчик может потребовать проведения специальных испытаний дополнительно к испытаниям, перечисленным в подразделах 8.2—8.9, если это обусловлено условиями эксплуатации оборудования.

8.1.9 Все результаты испытаний должны быть задокументированы.

8.1.10 Если результаты испытаний не соответствуют указанным требованиям, допускается проводить дополнительный отпуск. Проведение повторной ТО (закалка + отпуск) во время квалификации не допускается.

8.2 Определение химического состава

Химический состав должен быть определен по анализу ковшевой пробы и анализу поковки. Метод определения химического состава и критерии приемки должны соответствовать НД на продукцию.

8.3 Испытания на растяжение и ударный изгиб

8.3.1 Образцы для испытаний должны быть взяты как в продольном, так и в поперечном направлении, если позволяют размеры. Для поковок типа кольца и диска следует использовать продольные и тангенциальные образцы.

8.3.2 Место отбора образцов должно соответствовать требованиям, приведенным в таблице 3. Образцы вырезают таким образом, чтобы середина образца на растяжение и концентратор образцов на ударный изгиб находились на расстоянии не менее Т от торца напуска или тела поковки.

Таблица 3 — Место отбора образцов для квалификационных испытаний на растяжение и ударный изгиб

Напуск (если применяется) | Тело поковки, максимальное сечение |

Т < 100 мм: 1/2 Т Т> 100 мм: %Т, 1/2Т, 3/4Т | Вблизи наружной поверхности (не глубже 30 мм), % Тм, 1/2 Тм, % Тм, вблизи внутренней или противоположной поверхности (не глубже 30 мм) |

Примечания

| |

8.3.3 Методы испытаний, температура испытаний на ударный изгиб и критерии приемки должны соответствовать НД на продукцию.

8.4 Измерение твердости

8.4.1 Измерение твердости следует проводить на поверхностях напуска и/или участка тела поковки с максимальным сечением на расстоянии % Т (Уг Тм) для поковок сплошного сечения и Т (Тм) для полых поковок от торца поковки следующим образом:

- для поковок круглого сечения — не менее трех точек измерений, равномерно распределенных по окружности;

- квадратного и прямоугольного сечения — не менее двух точек измерения, по одной с каждой стороны.

8.4.2 На поверхности поковок длиной более 5 м измерения следует проводить на каждом конце поковки.

8.4.3 Измерения твердости должны быть также проведены на поперечном сечении напуска (если применяется) и/или максимальном сечении тела поковки, по двум перпендикулярным проходам (для сплошного сечения) или по двум проходам на 180° (для полого сечения). Не менее пяти измерений следует проводить вдоль каждого прохода в следующих положениях:

- вблизи внешней поверхности, но не глубже 30 мм;

- !4 Т, 1/г Т и % Т (напуск);

- 1/4 Тм, Уг Тм и % Тм (максимальное сечение поковки);

- вблизи внутренней или противоположной поверхности, но не глубже 30 мм.

8.4.4 Методы измерений и критерии приемки должны соответствовать НД на продукцию.

8.5 Испытания после симуляционной послесварочной термической обработки

Испытания на растяжение, ударный изгиб и измерение твердости на поверхности после симуляции ПСТО следует проводить, если это указано в НД на продукцию или по требованию заказчика.

8.6 Исследование микроструктуры

8.6.1 Размер зерна и загрязненность стали неметаллическими включениями должны быть определены по образцам, взятым из напуска и/или максимального сечения тела поковки. Место отбора образцов должно соответствовать требованиям, приведенным в таблице 4.

Таблица 4 — Место отбора образцов для квалификационных металлографических исследований

Вид исследования | Напуск (если применяется) | Тело поковки, максимальное сечение |

Размер зерна | Т < 100 мм: 1/г Т Т > 100 мм: % Т | 1/<тм |

Загрязненность стали неметаллическими включениями | Т< 100 мм: вблизи поверхности и УгТ Т > 100 мм: вблизи поверхности и !4 Т | Вблизи поверхности и !4 Тм |

8.6.2 Протоколы исследования микроструктуры должны содержать фотографии микроструктуры при увеличении 100х, 500х, 1000х.

8.6.3 Методы исследований и критерии приемки должны соответствовать НД на продукцию, если заказчиком не установлено иное.

8.7 Исследование макроструктуры

8.7.1 Макроструктура должна быть исследована на одном образце полного сечения напуска и/или на одном образце максимального сечения тела поковки. При толщине поковки свыше 300 мм допускается разрезка образца по толщине на части, равные 300 мм.

8.7.2 Допускаемые дефекты макроструктуры не должны превышать баллы в соответствии с ГОСТ 10243, указанные в таблице 5.

Таблица 5 — Допускаемые дефекты макроструктуры

Вид дефекта | Максимальный балл |

Центральная пористость | 1 |

Точечная неоднородность | 1 |

Краевые точечные загрязнения | 1 |

Светлый контур | 1 |

Ликвационные полоски и трещины | 1 |

Подусадочная ликвация | 1 |

Подкорковые пузыри на глубину не более 2 мм | 1 |

8.8 Испытание на раскрытие в вершине трещины

8.8.1 Испытание на CTOD должно быть проведено для поковок класса качества 3. Испытание следует проводить в соответствии с ГОСТ 25.506 (см. также [1]).

8.8.2 Испытания проводят на трех образцах шириной 25 мм. Образцы должны быть отобраны из напуска или критического сечения тела поковки. Ориентация образцов должна быть L-R (для поковок круглого сечения) или L-T (для поковок квадратного или прямоугольного сечения) в соответствии с ГОСТ 25.506. Количество, тип, размер и расположение образцов для испытаний также должны быть согласованы между заказчиком и производителем.

8.8.3 Температура испытаний и критерии приемки должны соответствовать требованиям, приведенным в таблице 6.

Таблица 6 — Критерии приемки испытания на CTOD

Заданный минимальный предел текучести, МПа | Температура испытаний | CTOD, не менее |

<517 | Минимальная температура эксплуатации | 0,25 мм |

>517 <586 | 0,30 мм | |

>586 <655 | 0,35 мм | |

Примечание — Значения CTOD даны для критического сечения толщиной не более 100 мм после механической обработки. Для поковок с критическим сечением более 100 мм критерии приемки согласовываются между производителем и заказчиком. | ||

8.9 Неразрушающий контроль

8.9.1 Квалификационная поковка должна соответствовать чертежу поковки.

8.9.2 Квалификационная поковка должна пройти НК после проведения всех ТО и окончательной механической обработки в соответствии с НД на продукцию или по требованию заказчика.

9 Отчет о проведении квалификации

Отчет о проведении квалификации формируется экспертной группой и должен содержать следующие обязательные разделы:

а) данные об опыте производителя;

б) данные об оборудовании;

в) сертификат ГОСТ Р ИСО 9001 или аналогичный;

г) НД, устанавливающий требования к продукции;

Д) КТП;

е) чертежи квалификационных поковок;

ж) информация о производстве квалификационной поковки, включающая:

1) паспорт плавки, рафинирования и разливки стали (либо сертификат на слиток),

2) паспорт или иной документ, содержащий информацию о фактических режимах ковки,

3) диаграмма с указанием фактических режимов ТО;

и) результаты квалификационных испытаний, включающие:

1) чертежи с указанием мест отбора и ориентации образцов,

2) протоколы испытаний;

к) заключение о квалификации производителя.

Приложение А (справочное)

Требования к оборудованию для термической обработки

А.1 Общие требования

Любая ТО деталей, квалификационных образцов-свидетелей должна быть произведена на оборудовании, отвечающем требованиям данного приложения.

А.2 Допуски на температуру

Температура в любой точке рабочей зоны не должна отклоняться от заданной температуры печи, после доведения рабочей зоны печи до этой температуры, более чем на ±14 °C. Значения температуры в печи, используемой для отпуска, упрочения старением и/или снятия напряжения, не должны отклоняться от заданной температуры печи более чем на ±8 °C после доведения рабочей температуры печи до этой температуры.

А.З Калибровка печи

А.3.1 Общие требования

ТО деталей следует проводить на откалиброванном оборудовании.

А.3.2 Протоколы

Протоколы калибровок печи следует хранить не менее двух лет.

А.3.3 Калибровка печи периодического действия

Регистрацию температуры в рабочей(их) зоне(ах) печи следует проводить на каждой печи при максимальной и минимальной температурах, для которых печь используется.

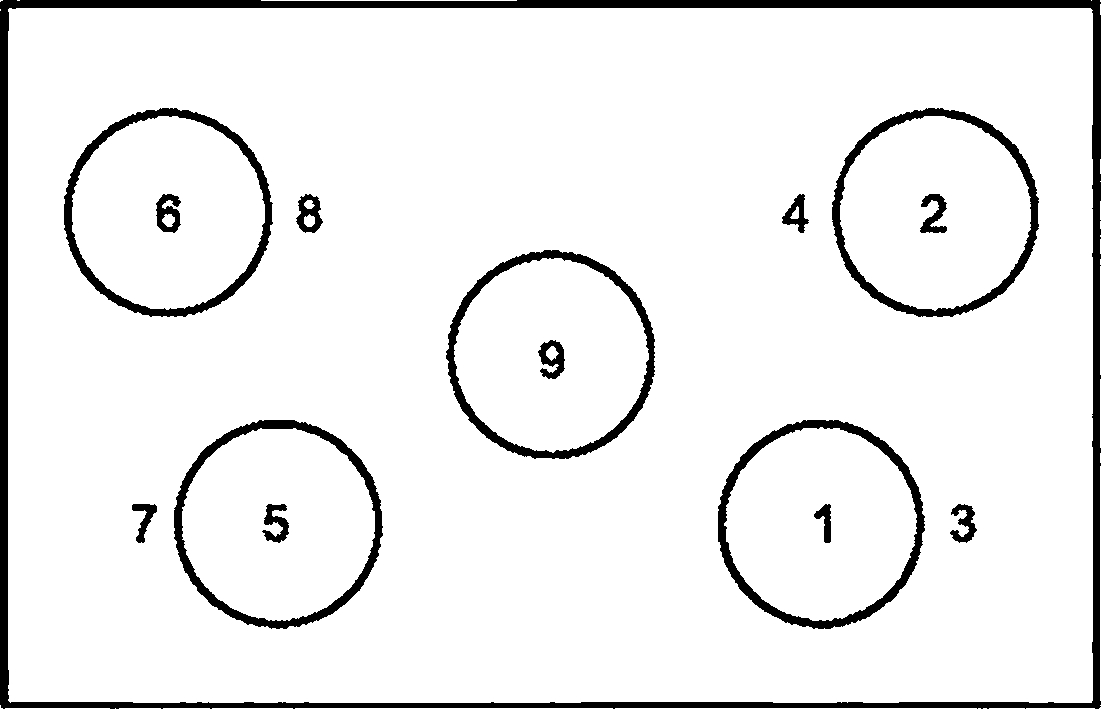

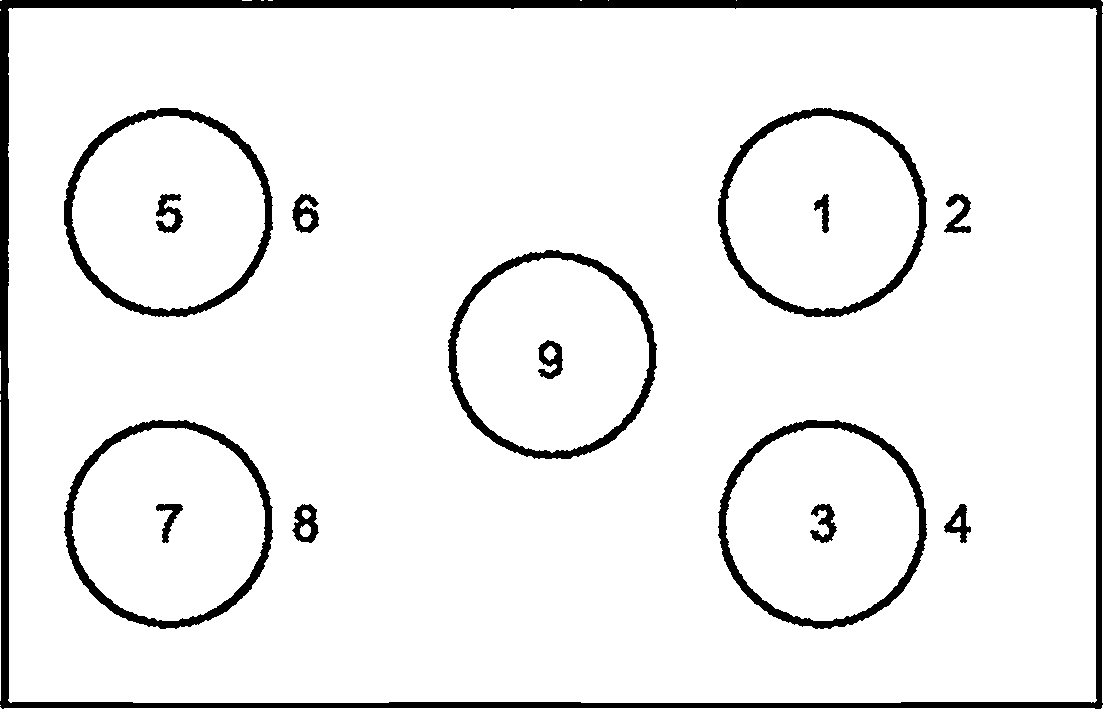

Для всех печей с рабочей зоной более 0,3 м3 требуется использовать как минимум девять термопар.

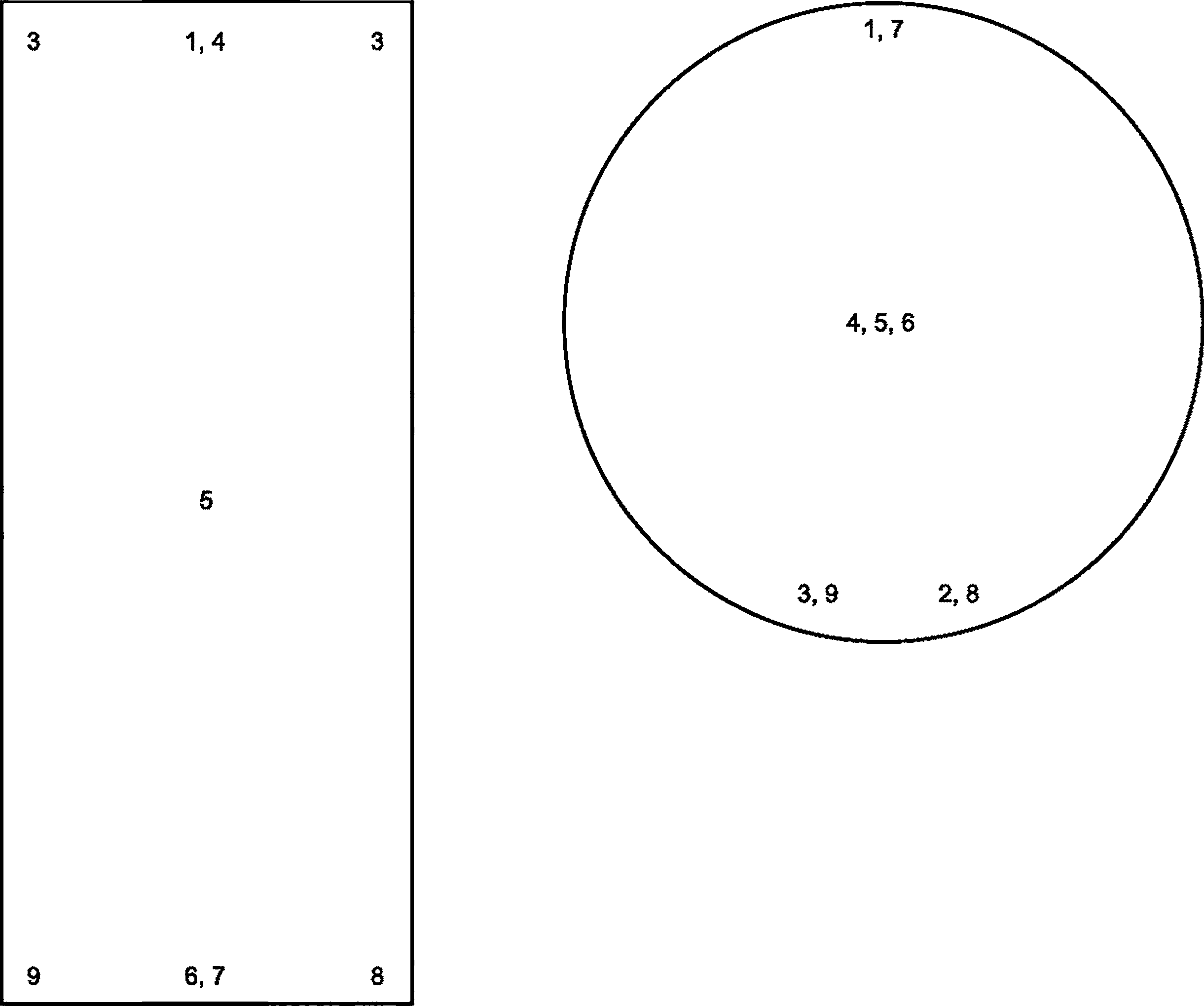

На каждом участке рабочей зоны объемом 3,5 м3 печи требуется использовать как минимум одну термопару, но не более 40 термопар. Примеры расположения термопар приведены на рисунках А.1 и А.2.

Для печей с рабочей зоной менее 0,3 м3 регистрацию температуры допускается проводить как минимум на трех термопарах, расположенных либо в передней, центральной и задней частях рабочей зоны, либо в верхней, центральной и нижней частях рабочей зоны.

После установки термопар показания должны сниматься не реже чем один раз в 3 мин, и должен быть определен тот момент, когда температура рабочей зоны печи приблизится к нижнему пределу температурного диапазона.

Когда температура печи достигнет заданного значения, температуру на всех термопарах следует фиксировать с интервалами не более 2 мин, по крайней мере в течение 10 мин. Затем показания должны быть задокументированы с интервалами не более 5 мин в течение достаточного отрезка времени (не менее 30 мин), чтобы снять температурное поле рабочей зоны печи.

До достижения установленной температуры печи ни один из температурных показателей не должен отличаться от установленной температуры более чем на ±14 °C.

Калибровку печи для термической обработки следует проводить не реже одного раза в год.

После ремонта или реконструкции печи до того, как использовать ее для ТО, требуется провести новую калибровку. Необходимость новой калибровки печей, прошедших ремонт, не влияющий на температурное поле печи (см. [2]), отсутствует. Все ремонтные работы и изменения печи должны быть задокументированы, а ответственная организация должна определить необходимость применения дополнительного обследования и выполнения калибровки на основании проведенного ремонта или реконструкции (см. [2]).

а) Вид сверху

б) Вид сбоку

Рисунок А.1 — Места расположения термопар в печи с прямоугольной рабочей зоной

а) Вид сбоку

б) Вид сверху

Рисунок А.2 — Места расположения термопар в печи с круглой рабочей зоной

А.3.4 Печи непрерывного действия

Печи непрерывного действия могут калиброваться по определенной методике (см. [3]).

А.4 Приборы

А.4.1 Общие требования

Требуется использовать приборы для автоматического контроля и записи.

Термопары должны быть расположены в рабочей зоне печи и защищены от атмосферы печи с помощью соответствующих устройств защиты.

А.4.2 Точность

Контрольно-измерительные приборы, применяемые во время ТО, должны иметь погрешность измерений не более ±1 % от их полного диапазона измерений.

А.4.3 Калибровка

Контрольно-измерительные приборы должны калиброваться не реже чем один раз в 3 мес.

Приборы, применяемые для калибровки производственного оборудования, должны иметь погрешность измерений не более ±0,25 % от их полного диапазона измерений.

Библиография

[1] | ASTM Е1820 | Стандартный метод испытаний для определения характеристик вязкости разрушения (Standard Test Method for Measurement of Fracture Toughnes) |

[2] | AMS 2750Е-2012 | Пирометрия (Pyrometry) |

[3] | AMSH 6875В -2019 | Термическая обработка стальных заготовок (Heat Treatment of Steel Raw Materials) |

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, стальные поковки, подводные условия, методические указания

Редактор Л.С. Зимилова Технический редактор И.Е. Черепкова Корректор О.В. Лазарева Компьютерная верстка И.А. Налейкиной

Сдано в набор 08.09.2022. Подписано в печать 13.09.2022. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,68.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.