ПНСТ 545-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЧЕРЕПИЦА ЦЕМЕНТНО-ПЕСЧАНАЯ

Технические условия

Cement-sand tile. Specifications

ОКС 91.100.99

Срок действия с 2022-05-01

до 2025-05-01

Предисловие

1 РАЗРАБОТАН Национальным кровельным союзом (НКС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2021 г. N 40-пнст

4 В настоящем стандарте учтены основные нормативные положения стандартов ДИН ЕН 490:2017* "Черепица кровельная и фитинги и покрытия стенные из бетона. Технические требования на продукцию" (DIN EN 490:2017 "Concrete roofing tiles and fittings for roof covering and wall cladding - Product specifications") и ДИН ЕН 491:2011 "Черепица кровельная и фасонная из бетона для устройства кровель и облицовки стен. Методы испытаний" (DIN EN 491:2011 "Concrete roofing tiles and fittings for roof covering and wall cladding - Test methods")

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 191167 Санкт-Петербург, Невский проспект, д.153, оф. 86 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает требования, предъявляемые к цементно-песчаной черепице, используемой для устройства кровель скатных крыш и облицовки фасадов зданий различного назначения.

Настоящий стандарт определяет требования к техническим параметрам изделий и к методам испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 263 Резина. Метод определения твердости по Шору А

ГОСТ 427 Линейка измерительная металлическая. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 черепица (цементно-песчаная): Кровельный материал из цементно-песчаной смеси с добавлением пигментов, изготовленный методом проката или вибропрессования с последующей термовлажностной обработкой с нанесением декоративного покрытия.

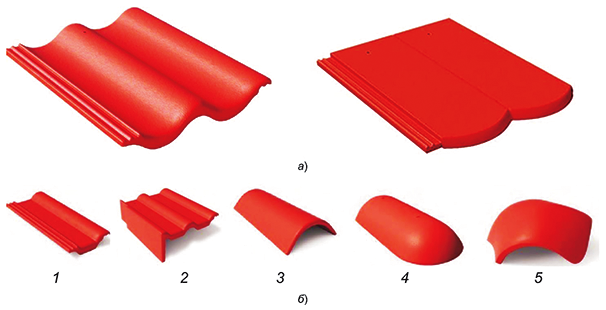

Примечание - Кровля из цементно-песчаной черепицы состоит из кровельной (рядовой) черепицы и фасонной черепицы (рисунок 1).

|

1 - половинчатая черепица; 2 - боковая черепица; 3 - коньковая черепица; 4 - начальная хребтовая черепица; 5 - вальмовая черепица

Рисунок 1 - Примеры кровельной а) и фасонной б) черепицы

3.1.2 фасонная черепица: Доборная деталь черепицы, предназначенная для устройства сопряжений кровли.

Примечания

1 К элементам фасонной черепицы относят черепицу коньковую, боковую черепицу и др. (рисунок 1).

2 Номенклатуру фасонной черепицы определяют по типу кровельной черепицы и не классифицируют.

3.1.3 изделие: Единичный элемент кровельной или фасонной черепицы.

3.1.4 беспазовая [беззамковая] черепица: Кровельная черепица без пазовой системы (без системы замков).

3.1.5 выцветы (высолы): Отложение на поверхности плит кристаллов растворимых соединений из состава бетона.

3.1.6 габаритные размеры черепицы: Наибольшие (номинальные) длина и ширина черепицы.

3.1.7 допуск формы: Наибольшее допустимое значение отклонения формы.

3.1.8 крепежное отверстие: Отверстие в зоне нахлеста, сквозное или глухое, которое может быть пробито или просверлено без повреждения черепицы при ее механическом креплении к обрешетке.

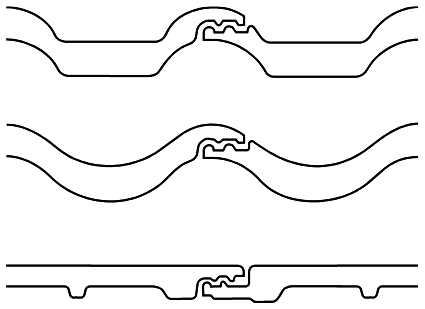

3.1.9 паз (замок): Конструкция для соединения соседних черепиц с одним или несколькими выступами (ребрами) и с одним или несколькими углублениями (желобами), расположенными вертикально, которая ограничивает возможности смещения кровельной черепицы и повышает сопротивляемость к проникновению воды (рисунок 2).

|

Рисунок 2 - Примеры пазовых кромок

3.1.10 пазовая [замковая] черепица: Кровельная черепица, которая в продольном направлении соединяется посредством пазовой системы (вертикального замка).

3.1.11 плоская черепица: Кровельная черепица плоской формы как с наличием, так и без пазовой системы.

3.1.12 полезная длина: Размер уложенной, видимой сверху кровельной или фасонной черепицы, измеренной в продольном направлении. Данный размер соответствует также и расстоянию между досками обрешетки.

3.1.13 полезная ширина: Ширина уложенной, видимой сверху черепицы или фасонной черепицы.

3.1.14 полезные размеры: Длина и ширина уложенной, видимой сверху черепицы, измеренной в продольном и поперечном направлениях.

3.1.15 пузырь: Дефект поверхности, выражающийся в местной поверхностной выпуклости материала, который возникает при изготовлении и имеет средний диаметр более 10 мм.

3.1.16 разлом: Дефект структуры, выражающийся в разделении кровельной черепицы либо фасонной черепицы на два или несколько обломков.

3.1.17 раковина: Дефект поверхности диаметром более 7 мм, который выражается в потере материала на поверхности видимой части кровельной черепицы в уложенном состоянии.

3.1.18 разнооттеночность: Отклонение в пределах одного оттенка цвета, а в более широком смысле различные оттенки цвета в пределах определенной производственной партии.

3.1.19 скол: Дефект поверхности диаметром более 7 мм, который выражается в отделении части материала на видимой части кровельной черепицы в уложенном состоянии на грани либо на углу черепицы.

3.1.20 трещина сквозная: Трещина, проходящая через всю толщину изделия, протяженностью более половины ширины изделия.

3.1.21 трещина поверхностная: Трещина шириной раскрытия не более 0,5 мм, протяженностью менее половины ширины изделия.

3.1.22 шипы (зацепы, зубцы): Элементы кровельной черепицы, предназначенные для подвешивания изделия на обрешетке, которые должны надежно удерживать кровельную черепицу в вертикальном положении, исключая ее падение.

3.2 В настоящем стандарте применены следующие обозначения:

L - среднее значение полезной длины кровельной черепицы, мм;

d - высота профиля кровельной черепицы, мм, определяют согласно приложению Д, рисунок Д.2;

4 Классификация

Кровельную черепицу классифицируют по наличию пазов (замка) и форме изделия. Типы кровельной черепицы перечислены в таблице 1.

Таблица 1 - Типы кровельной черепицы

Тип замка | Тип профиля |

Пазовая (замковая) кровельная черепица | Волновая черепица |

Плоская черепица | |

Беспазовая кровельная черепица | Плоская черепица |

5 Общие положения

5.1 Черепицу изготавливают из цемента, песка, воды с возможным использованием пигментов, добавок и наполнителей.

5.2 Черепица должна быть окрашена в массе. Допускается нанесение дополнительного декоративного покрытия.

Производство черепицы, не окрашенной в массе и без декоративного покрытия, допускается только для черепицы серого цвета.

6 Технические требования

6.1 Видимые дефекты

6.1.1 Наличие внешних дефектов, таких как сколы, расслоения, сквозные трещины, пузыри, раковины не допускается.

6.1.2 Допустимы следующие особенности поверхности:

- поверхностная трещина (обусловленная производством монтажных работ) на поверхности изделия;

- появление на поверхности неокрашенных изделий высолов;

- царапины и следы трения, обусловленные упаковкой, погрузкой, транспортировкой или обвязкой;

- свойство поверхности в виде впадин, выпуклостей, пятен, цвета и т.д., если оно произведено специально для эстетических целей (например, для имитации внешнего вида старой черепицы) и характерно для всей партии.

6.1.3 Допустимы незначительные цветовые различия, обусловленные производством работ; незначительная разнооттеночность в одной и той же партии, а также появление белого налета (высолов). Под влиянием естественных атмосферных воздействий возможны изменения цвета и общего вида.

6.2 Допуск формы и прямолинейность

Настоящий подраздел не распространяется на кровельную черепицу, которая имеет непрямолинейную нижнюю кромку (рисунок А.3 приложения А) и на фасонную черепицу.

Примечание - Шаг обрешетки определяют в рекомендациях производителя, он зависит от типа кровельной черепицы.

6.2.3 Оценка допуска формы фасонной черепицы определяется в соответствии с чертежами изготовителя и техническими условиями.

6.3 Полезная ширина

Раздел не распространяется на фасонную черепицу.

6.3.2 Среднее значение полезной ширины пазовой черепицы, определенное в соответствии с приложением В, должно соответствовать следующим требованиям:

- для пазовой черепицы с указанным изготовителем зазором вертикального паза:

Примечание - Зазор, декларируемый производителем, указан на рисунке 3.

а) положительный; б) отрицательный

Рисунок 3 - Зазор, декларируемый производителем

6.4 Масса

6.4.1 Массу кровельной и фасонной черепицы указывают в технической документации изготовителя.

6.4.2 Среднее значение массы кровельной и фасонной черепицы, определенное в соответствии с приложением Г, должно соответствовать следующим требованиям:

- для изделия с указанной изготовителем максимальной массой до 2 кг допускается отклонение от этого значения не более чем на ±0,20 кг;

- для изделия с указанной изготовителем массой более 2 кг допускается отклонение от этого значения не более чем на ±10%.

6.5 Предел прочности при изгибе

6.5.1 Прочность кровельной черепицы характеризуют разрушающей нагрузкой при испытании на изгиб.

При испытании в соответствии с приложением Д:

6.5.2 Кровельная черепица, испытываемая в возрасте менее 28 сут, отвечает требованиям стандарта, если ее предел прочности при изгибе составляет не менее 80% значения, указанного в таблице 2.

Таблица 2 - Минимальные значения нагрузки для кровельной черепицы

Наименование | Пазовая черепица | Беспазовая | |||||

показателя | Волновая | Плоская | черепица | ||||

Высота профиля | d>20 мм | 20 мм 5 мм | d<5 мм | - | |||

, мм | 300 | 200 | 300 | 200 | 300 | 200 | |

, Н | 2000 | 1400 | 1400 | 1000 | 1200 | 800 | 550 |

6.5.3 Высоту профиля d указывает изготовитель. При d<20 мм профиля определяется в соответствии с приложением Д.

6.5.4 Минимальное значение предела прочности при изгибе пазовой черепицы, ширина перекрывающей поверхности которой составляет от 200 до 300 мм, определяют линейной интерполяцией по значениям таблицы 2.

6.5.5 Испытание на прочность фасонной черепицы не проводят.

6.6 Водонепроницаемость

6.6.1 На нижней стороне кровельной черепицы, испытываемой в соответствии с приложением Е, допускается наличие мокрого пятна. До окончания срока испытания (20 ч) наличие капель не допускается.

6.6.2 Испытание фасонной черепицы не проводят.

6.7 Морозостойкость

6.7.1 Кровельная черепица при испытании в соответствии с приложением Ж должна выдерживать 300 циклов. После испытания в соответствии с приложением Ж не допускается снижения прочности и изменения показателя водонепроницаемости согласно 6.5 и 6.6.

6.7.2 Фасонная черепица по результатам испытания в соответствии с приложением Ж не должна разрушаться, распадаться на несколько частей, а на ее поверхности не должны возникать трещины.

6.8 Отверстия для крепления (при наличии)

Расположение отверстий для крепления, при их наличии, должно обеспечивать возможность соединения кровельной и фасонной черепицы с обрешеткой. Размеры и расположение отверстий для крепления указывают в технической документации изготовителя.

6.9 Зацепы (шипы, зубцы) для подвески кровельной черепицы

Кровельная черепица с зацепами при испытании в соответствии с приложением И должна оставаться в тестовом положении, не падая.

Раздел не распространяется на фасонную черепицу.

6.10 Удельная эффективная активность естественных радионуклидов

7 Правила приемки

7.1 Черепицу принимают партиями. Партия должна состоять из черепицы одного вида, размера, с поверхностью одного цвета и одинаковой фактуры, изготовленной из одних сырьевых материалов, на одной технологической линии при неизменных технологических параметрах. Объем партии устанавливают в количестве не более суточной выработки предприятия-изготовителя.

7.2 Партию принимают, если результаты испытаний по всем показателям соответствуют требованиям настоящего стандарта.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю, для чего отбирают удвоенное число образцов черепицы от той же партии.

При получении неудовлетворительных результатов повторных испытаний партия приемке не подлежит.

8 Методы контроля и испытаний

8.1 Первичные испытания

8.1.1 Для подтверждения соответствия требованиям настоящего стандарта проводят первичные испытания. Результаты более ранних испытаний, которые были произведены в соответствии с нормами настоящего стандарта (для изделий с идентичными техническими характеристиками, идентичными методами испытаний и отбором проб) могут быть учтены для этих целей.

8.1.2 Первичные испытания дополнительно проводят:

- при постановке на производство новой модели кровельной или фасонной черепицы;

- при изменении технологии производства;

- при внесении конструктивных изменений в изделия либо изменении сырьевой смеси.

8.2 Заводской производственный контроль

Служба контроля качества предприятия-изготовителя обязана вести и документировать заводской производственный контроль.

8.3 Отбор образцов для испытаний

8.3.1 Для подтверждения соответствия требованиям настоящего стандарта отбор образцов из каждой партии должен производиться без предварительного учета их состояния и качества.

8.3.2 Для проведения текущего контроля отбор образцов кровельной черепицы производят в процессе производства.

8.3.3 Отбор образцов проводят методом случайной выборки. Допускается формировать объем выборки равномерно в течение всего производственного процесса.

8.3.4 При получении неудовлетворительных результатов испытаний по одному показателю и более проводят повторные испытания на удвоенном количестве образцов.

При получении неудовлетворительных результатов повторных испытаний партию бракуют. Проводят уточнение технологического процесса производства, затем проводят испытания каждой партии по показателю несоответствия до получения положительных результатов испытаний двух последовательных партий.

8.3.5 Отбор образцов и периодичность испытаний при проведении заводского производственного контроля приведены в таблице 3.

Таблица 3 - Периодичность испытаний черепицы

Наименование показателя | Периодичность контроля | Объем выборки, шт. | Метод испытания (раздел настоящего стандарта) |

Видимые дефекты | Каждая партия | 100 | 8.4.1 8.4.2 |

Длина навеса | 1 раз в неделю | 3 | Приложение А |

Плоскостность | 3 | Приложение Б | |

Размер полезной ширины | 11 | Приложение В | |

Масса кровельной и фасонной черепицы | 3 | Приложение Г | |

Предел прочности при изгибе | Каждая партия | 3 | Приложение Д |

Водонепроницаемость | 1 раз в неделю | 1 | Приложение Е |

Морозостойкость | Не испытывают | - | Приложение Ж |

Шипы для подвески черепицы | - | Приложение И | |

Удельная эффективная активность естественных радионуклидов | - | ГОСТ 30108 | |

Примечание - Проводят первичные испытания. | |||

8.3.6 При постановке на производство новой модели черепицы, перед началом производства черепицы из новых композиций сырья или при изменении технологических режимов следует проводить первичные испытания согласно таблице 4.

Таблица 4 - Количество образцов для испытаний и допустимых дефектов изделий

Наименование показателя | Количество образцов для испытаний | Количество допустимых дефектов изделий |

Видимые дефекты | 100 | 5 |

Длина навеса | 3 | 0 |

Плоскостность | 3 | 0 |

Размер полезной ширины | 11 | 0 |

Масса кровельной и фасонной черепицы | 3 | 0 |

Предел прочности при изгибе | 3 | 0 |

Водонепроницаемость | 3 | 0 |

Морозостойкость | 3 | 0 |

Шипы для подвески черепицы | 3 | 0 |

Удельная эффективная активность естественных радионуклидов | 3 | 0 |

8.4 Методы контроля

8.4.1 Для оценки наличия дефектов черепицу следует подвергнуть визуальному осмотру невооруженным глазом на дальности зрительной связи, составляющей от 30 до 40 см при освещении не менее 300 лк.

8.4.2 Видимые дефекты поверхности изделий определяют визуально (без применения увеличительных приборов) сравнением с контрольным образцом, утвержденным на предприятии, на расстоянии не менее 0,5 м при равномерном освещении не менее 300 лк.

8.4.3 Основные размеры поперечного сечения, предельные отклонения от них, указывают в рабочих чертежах изготовителя, утвержденных в установленном порядке.

8.4.4 Методы контроля черепицы указаны в приложениях А-И.

9 Маркировка, этикетирование, упаковка

9.1 Маркировка черепицы должна содержать следующую информацию:

- наименование и/или логотип изготовителя;

- дату и время изготовления.

9.2 Сопроводительные документы, прилагаемые к партии изделий, должны содержать следующие сведения:

- информацию о массе изделия;

- результаты испытания на водонепроницаемость;

- результаты испытания на морозостойкость;

- размеры изделия и полезные размеры изделия.

9.3 Упаковка кровельной и фасонной черепицы осуществляется в соответствии с технической документацией изготовителя, с соблюдением требований безопасности и сохранности продукции.

10 Транспортирование и хранение

10.1 Черепицу транспортируют на поддонах в вертикальном положении, в упакованном виде, любым видом транспорта с соблюдением правил перевозки грузов, установленных для данного вида транспорта.

10.2 При погрузочно-разгрузочных работах следует соблюдать правила безопасности, установленные ГОСТ 12.3.009 и ГОСТ 12.3.020. Не допускаются удары по черепице и сбрасывание ее с любой высоты.

10.3 Поддоны следует хранить на площадках открытого складирования, в закрытых помещениях или под навесом в соответствии с требованиями производителя, с соблюдением требований техники безопасности и сохранности изделий.

10.4 При складировании на твердой ровной поверхности допускается устанавливать поддоны друг на друга в несколько ярусов по высоте при смещении каждого последующего яруса на половину поддона. Количество ярусов по высоте для кровельной и фасонной черепицы определяют в соответствии с требованиями производителя.

11 Гарантии изготовителя

11.1 Предприятие-изготовитель гарантирует соответствие черепицы требованиям настоящего стандарта при условии соблюдения потребителем рекомендаций производителя по транспортированию, хранению, эксплуатации, а также применения и монтажа изделия в соответствии с инструкциями производителя, действующей нормативной и проектной документацией.

11.2 Гарантийный срок службы черепицы устанавливают в договоре на поставку, но не менее трех лет со дня отгрузки изготовителем.

Приложение А

(обязательное)

Определение длины навеса кровельной черепицы (см. [1])

А.1 Метод определения длины навеса

Кровельную черепицу подвешивают к стальным рейкам и измеряют длину навеса, а также прямоугольность черепицы с постоянной длиной навеса (рисунки А.1, А.2, А.3).

Рисунок А.1 - Крепление кровельной черепицы к стальным рейкам и определение длины навеса

А.2 Проведение испытания по определению длины навеса черепицы

А.2.1 Кровельная черепица с постоянной длиной навеса

Изделие закрепляют под углом от 20° до 70° на стальной рейке (рисунок А.1). После удаления любых заусенцев измеряют линейкой по ГОСТ 427 расстояние от верхней поверхности рейки до нижнего переднего края черепицы по бокам (рисунок А.2), за исключением пазового замка в случае однопазовой кровельной черепицы.

А.2.2 Кровельная черепица с меняющейся длиной навеса

Изделие закрепляют под углом от 20° до 70° на стальной рейке (рисунок А.1). После удаления любых заусенцев измеряют расстояние от верхней грани рейки до самой нижней точки плитки (рисунок А.3).

А.3 Определение результатов испытания по определению длины навеса кровельной черепицы

А.3.1 Кровельная черепица с постоянной длиной навеса

А.3.2 Кровельная черепица с меняющейся длиной навеса

А.4 Протокол испытания по определению длины навеса кровельной черепицы

А.4.1 Кровельная черепица с постоянной длиной навеса

Протокол испытаний должен включать:

- ссылку на настоящий стандарт.

А.4.2 Кровельная черепица с меняющейся длиной навеса

Протокол испытаний должен включать:

- ссылку на настоящий стандарт.

Приложение Б

(обязательное)

Определение плоскостности кровельной черепицы (см. [1])

Б.1 Сущность метода

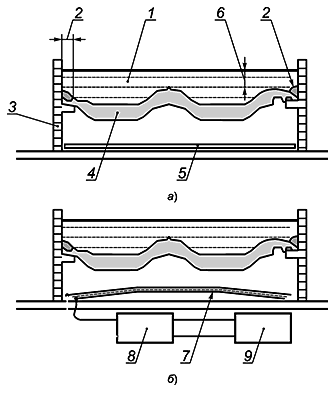

Кровельную черепицу укладывают на плоскую ровную металлическую поверхность (рисунок Б.1). Измеряют отклонение от плоскостности.

Размеры в миллиметрах

|

Рисунок Б.1 - Проверка плоскостности

Б.2 Испытание

Изделие помещают на плоскую ровную поверхность, чтобы оно навешивалось шипами на измерительную плиту.

Б.3 Описание результатов

Записывают для каждого изделия, есть ли зазор, равный или больше, чем диаметр стального стержня.

Б.4 Протокол испытаний

Протокол испытаний должен включать:

- количество изделий, которые имеют зазор, равный или превышающий диаметр стального стержня;

- ссылку на настоящий стандарт.

Приложение В

(обязательное)

Определение полезной ширины кровельной черепицы (см. [1])

В.1 Метод испытания по определению полезной ширины кровельной черепицы

На деревянную раму, имитирующую обрешетку, подвешивают или укладывают 11 изделий. Рама может располагаться горизонтально либо под уклоном до 70°. Измеряют полезную ширину 10 изделий.

В.2 Проведение испытания по определению полезной ширины кровельной черепицы

Рисунок В.1 - Определение полезной ширины кровельной черепицы

В.2.3 Протокол испытаний по определению полезной ширины кровельной черепицы должен включать:

- ссылку на настоящий стандарт.

В.3 Определение полезной ширины кровельной черепицы без боковых замков

В.3.1 На раму, имитирующую обрешетку, подвешивают или укладывают, следуя рекомендациям производителя, 10 изделий одинаковой номинальной ширины покрытия.

Рулеткой по ГОСТ 7502 или линейкой по ГОСТ 427 измеряют полезную ширину 10 изделий.

В.3.2 Протокол испытаний по определению полезной ширины кровельной черепицы без боковых замков должен включать:

- ссылку на настоящий стандарт.

В.4 Определение полезной ширины кровельной черепицы с боковыми замками

В.4.1 Рассчитывают с точностью до 1 мм:

В.4.2 Протокол испытаний по определению полезной ширины кровельной черепицы с боковыми замками должен включать:

- ссылку на настоящий стандарт.

Приложение Г

(обязательное)

Определение массы кровельной и фасонной черепицы (см. [1])

Г.1 Сущность метода

Изделия выдерживают в условиях помещения, в котором проводят испытание и затем взвешивают, чтобы определить их массу.

Г.2 Средства испытаний

Лабораторные весы по ГОСТ Р 53228 с пределами допускаемой абсолютной погрешности ±25 г (погрешность определения массы не более 0,1%).

Г.3 Подготовка к испытанию

Образцы для испытаний выдерживают при температуре от 15 до 30°C и относительной влажности не менее 30% в течение не менее 24 ч таким образом, чтобы воздух мог свободно циркулировать по всем сторонам каждой черепицы естественным образом.

Г.4 Испытание

Взвешивают каждое изделие.

Г.5 Описание результатов

Фактическое значение массы изделия вычисляют с точностью до 0,1 кг как среднеарифметическое значение результатов трех параллельных определений (испытаний).

Отклонение значения - согласно 6.4.2.

Г.6 Протокол испытаний

Протокол испытаний должен включать:

- массу каждого изделия;

- среднюю массу изделий;

- ссылку на настоящий стандарт.

Приложение Д

(обязательное)

Определение предела прочности при изгибе кровельной черепицы (см. [1])

Д.1 Сущность метода

Сущность метода заключается в разрушении образца целого изделия или его фрагмента сосредоточенной нагрузкой, прикладываемой посередине пролета, по однопролетной схеме.

Д.2 Средства испытаний

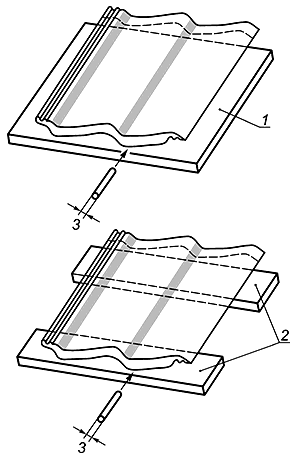

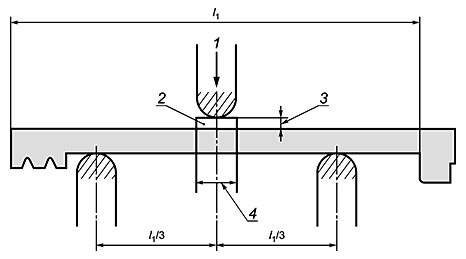

Д.2.1 Испытательная машина с двумя нижними закругленными металлическими держателями в горизонтальной плоскости, центры которых расположены на расстоянии 2/3 от длины подвеса тестируемой черепицы, и одним округлым металлическим верхним пуансоном, расположенным в центре между двумя нижними держателями (рисунок Д.1).

|

Рисунок Д.1 - Схема испытания черепицы

Держатели должны быть круглыми или прямоугольными с одной закругленной стороной. Закругленная часть опоры должна иметь радиус от 10 мм до 20 мм. Минимальная ширина опоры должна составлять 20 мм. Верхний пуансон и опора, ближайшая к хвосту плитки, должны свободно поворачиваться перпендикулярно их длинной оси. Длина опор должна быть не меньше ширины плитки, подлежащей испытанию.

Испытательная машина должна быть откалибрована таким образом, чтобы значение по результатам испытаний находилось в пределах ±3% от истинного значения.

Прижимные детали изготовлены из стали шириной не более диаметра закругленной части нижних опор.

Д.2.2 Эластомерная накладка длиной не менее ширины кровельной черепицы, шириной не менее 20 мм и толщиной (10±5) мм с твердостью по Шору А (50±10) единиц по ГОСТ 263.

Д.2.3 Профилированный шаблон, изготовленный из древесины лиственных пород или металла, либо отлитый из гипса, шириной (20±1) мм.

Д.3 Подготовка образца

Образец для испытаний выдерживают при температуре от 15 до 30°C при относительной влажности не менее 30% в течение не менее 24 ч таким образом, чтобы воздух мог свободно циркулировать по всем сторонам каждой черепицы.

Д.4 Проведение испытания по определению предела прочности при изгибе

Д.4.1 Проводят измерение высоты профиля d.

Если заявленное производителем значение d составляет <20 мм, измеряют глубину профиля каждого образца и вычисляют среднее значение (рисунок Д.2).

Рисунок Д.2 - Измерение глубины профиля d

Д.4.2 Изделие размещают в испытательной машине на нижние опоры, таким образом, чтобы точка середины длины изделия находилась посередине между нижними опорами (рисунок Д.3). Если изделие в этом положении нестабильно, переместите изделие в такое положение, чтобы фиксированный держатель находился в положении обрешетки на крыше.

|

а) использование профилированного шаблона из древесины; б) использование гипсового профилированного шаблона

1 - нагрузка; 2 - прижимные детали; 3 - деревянный или металлический шаблон; 4 - эластомерная прокладка; 5 - гипсовый шаблон

Рисунок Д.3 - Расположение изделия для приложения нагрузки

Располагают верхний пуансон таким образом, чтобы по отношению к неподвижной нижней опоре угол наклона не превышал 10°. При необходимости используют прижимные детали (рисунок Д.3).

Для кровельной черепицы плоской формы помещают эластомерную прокладку между верхним пуансоном и изделием (рисунок Д.3).

Для кровельной черепицы волновой формы располагают профилированный шаблон между верхним пуансоном и изделием. Если профилированный шаблон сделан из древесины твердых пород или металла, помещают эластомерную прокладку между ним и изделием.

Изделие располагают таким образом, чтобы нижний замок (если применимо) не был загружен, и нагрузка прилагалась именно к центру изделия.

Образец нагружают через верхний пуансон при постоянной скорости нарастания нагрузки от 1500 Н/мин до 6500 Н/мин до разрушения образца.

Д.5 Описание результатов испытания по определению предела прочности при изгибе

Д.5.1 В протоколе испытаний записывают значение величины разрушающей нагрузки для каждого образца с точностью до 10 Н.

Д.5.2 При расчете разрушающей нагрузки каждого образца в протоколе испытаний записывают массу прижимных деталей, используемых на верхней поверхности, если она превышает 5 Н.

Д.6 Протокол испытаний по определению предела прочности при изгибе

Протокол испытаний должен содержать:

- результаты испытаний: разрушающая нагрузка, выдержанная каждым образцом с точностью до 10 Н;

- ссылку на настоящий стандарт.

Приложение Е

(обязательное)

Определение водонепроницаемости кровельной черепицы (см. [1])

Е.1 Сущность метода

Водонепроницаемость кровельной черепицы проверяют путем определения наличия капель воды с нижней стороны образца при воздействии воды на лицевую поверхность изделия.

Е.2 Средства испытаний

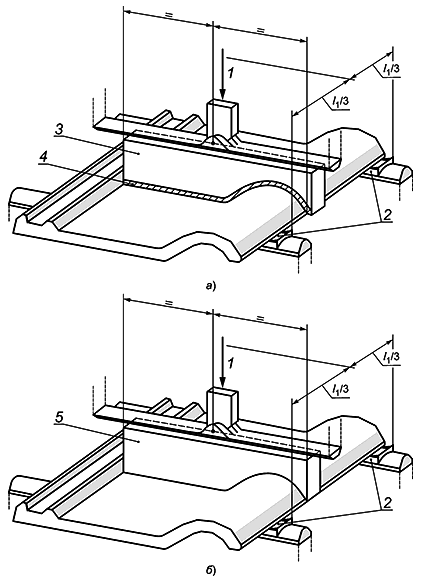

Е.2.1 Водонепроницаемая рама (рисунок Е.1). Если для поддержки изделия предусмотрены полка или опорные точки, они должны иметь ширину не более 15 мм.

Е.2.2 Водонепроницаемый материал или герметик для герметизации соединения между рамой и изделием, которые обеспечивают водонепроницаемость конструкции.

Е.2.3 Устройство для обнаружения падающих капель воды (рисунок Е.1) - вариант а) или б).

|

а) метод испытания с использованием зеркала; б) метод испытания с использованием измерительного устройства

1 - вода; 2 - слой герметика максимальной шириной 15 мм; 3 - водонепроницаемая рама; 4 - кровельная черепица; 5 - зеркало; 6 - от 10 до 15 мм; 7 - два слоя тонкой металлической сетки с изоляционной прокладкой между ними; 8 - измеряющий усилитель; 9 - записывающее устройство

Рисунок Е.1 - Устройство для испытания на водонепроницаемость

Е.3 Подготовка образцов для проведения испытания на водонепроницаемость

Образец выдерживают при температуре от 15 до 30°C, при относительной влажности не менее 30% в течение не менее 20 ч таким образом, чтобы воздух мог свободно циркулировать по всем сторонам каждого изделия или группы изделий.

Е.4 Проведение испытания на водонепроницаемость

Между изделием и рамой укладывают слой герметика таким образом, чтобы толщина герметизирующего шва составляла не более 15 мм (рисунок Е.1). В случае проведения испытания кровельной черепицы с боковыми замками, если ширина замка меньше 30 мм, толщина слоя герметика должна составлять не более половины ширины замка с этой стороны.

Перед герметизацией мастикой или другим подходящим материалом раму следует очистить (например, сжатым воздухом).

Отверстия для крепления закрывают герметиком.

Образец для испытаний размещают над устройством для обнаружения падающих капель воды. Изделие укладывают и закрепляют ровно по горизонтали. На поверхность образца наливают воду до уровня на 10-15 мм выше самой высокой точки на поверхности изделия. Образец выдерживают при температуре от 15 до 30°C при относительной влажности не менее 30% в течение 20 ч (±5 мин).

Е.5 Описание результатов испытания на водонепроницаемость

Протокол испытаний должен включать:

- результаты испытаний: информацию о наличии либо отсутствии капель воды с нижней стороны образца в течение 20 ч (±5 мин);

- ссылку на настоящий стандарт.

Приложение Ж

(обязательное)

Определение морозостойкости кровельной и фасонной черепицы (см. [1])

Ж.1 Сущность метода

Образцы в возрасте не менее 28 сут подвергают заданному количеству циклов, но не менее 300 циклов замораживания-оттаивания, чтобы определить последующие изменения водонепроницаемости и поперечной прочности согласно 6.5, 6.6.

Ж.2 Средства испытаний для проведения испытания на морозостойкость

Испытание может проводиться с применением автоматизированного или ручного управления морозильной камерой.

Применяемое оборудование:

- морозильная камера, обеспечивающая достижение и поддержание температуры замораживания (минус 18±2)°C. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3°C;

- бак с водой.

Ж.3 Подготовка образцов для испытания на морозостойкость

Для испытания пригодны образцы возрастом не менее 28 дней.

Образцы помещают в погружной резервуар с дистиллированной водой при (20±5)°C на 3 дня. Извлекают образец и вытирают излишки воды с помощью влажной ткани.

Ж.4 Проведение испытания на морозостойкость

Образцы помещают вертикально в морозильную камеру. Чтобы обеспечить свободную циркуляцию воздуха, располагают керамическую черепицу так, чтобы:

- расстояние между любыми двумя образцами было не менее 40 мм;

- расстояние между стенками камеры и образца составляло 100 мм;

- расстояние между дном камеры и нижним краем образца составляло 30 мм;

- расстояние между верхней частью камеры и верхним краем образца составляло 100 мм.

Если во время испытания используют раму для удержания образцов на месте, изготовляют ее таким образом, чтобы свободная циркуляция воздуха не была ограничена.

Выполняют 300 полных циклов замораживания-оттаивания, каждый из которых состоит из фазы охлаждения, фазы замораживания и фазы оттаивания.

Чтобы охладить образец, уменьшают температуру воздуха в морозильной камере до (минус 20±5)°C в течение 2 ч ±30 мин.

Если образец помещают в предварительно охлажденную камеру, может потребоваться использование балласта для достижения указанной скорости охлаждения.

Чтобы заморозить образец, поддерживают температуру воздуха на уровне (минус 20±5)°С в течение 1 ч 15 мин ±15 мин.

Чтобы разморозить образец сразу же после фазы замораживания его погружают в воду на 1-2 ч. Поддерживать конечную температуру воды на уровне (20±5)°С.

Прерывание циклов может иметь место только в конце фазы оттаивания.

Образцы должны быть погружены в воду во время любого прерывания циклов. Перерыв не должен превышать 96 ч. Все перерывы, превышающие 24 ч, записываются, их длительность фиксируется в протоколе испытания.

После завершения 300 циклов замораживания-оттаивания выполняют следующие действия:

- образец выдерживают в течение семи дней при температуре от 15 до 30°С и относительной влажности не менее 30%;

- по истечении семи дней проводят испытание на водонепроницаемость;

- затем образец выдерживают в течение семи дней при температуре от 15 до 30°С и относительной влажности не менее 30%;

- далее кровельную черепицу испытывают на предел прочности при изгибе.

Для фасонной черепицы, которая завершила 300 циклов замораживания-оттаивания, выполняют следующие действия: производят осмотр каждого элемента на предмет поломок, разломов или трещин.

Ж.5 Описание результатов проведения испытания на морозостойкость

При испытании кровельной черепицы записывают результаты испытаний на водонепроницаемость и предел прочности при изгибе.

При испытании фасонной черепицы фиксируют случаи поломки, отделения деталей или появления трещин.

Ж.6 Протокол испытания на морозостойкость

Протокол испытаний должен содержать:

- результаты испытаний;

- ссылку на настоящий стандарт.

Приложение И

(обязательное)

Испытание шипов (зацепов, зубцов) для подвески кровельной черепицы (см. [1])

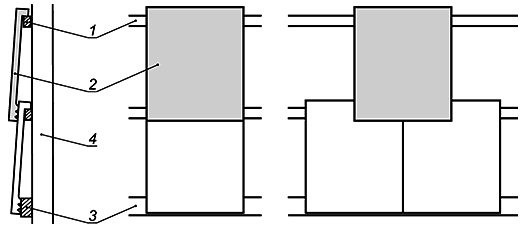

И.1 Метод испытания зацепов (шипов, зубцов) для подвески черепицы и оборудование

Для подвешивания кровельной черепицы используют деревянные бруски, размер которых должен соответствовать рекомендациям изготовителя, а также гвозди или шурупы, для крепления нижнего ряда кровельной черепицы. Размер поддерживающего бруска первого ряда должен обеспечить правильный угол наклона (рисунок И.1).

|

1 - деревянная рейка; 2 - изделие в тестовой позиции; 3 - поддерживающий брусок первого ряда; 4 - вертикальная деталь для поддержки

Рисунок И.1 - Подвешивание кровельной черепицы

И.2 Проведение испытания шипов (зацепов, зубцов) для подвески кровельной черепицы

На вертикальную поверхность (90°±2°) закрепляют деревянный брусок на расстоянии, рекомендованном производителем (рисунок И.1):

- если кровельную черепицу укладывают без разбежки, монтируют один столбец;

- если кровельную черепицу укладывают вразбежку, монтируют нижний ряд из двух изделий и помещают образец на второй уровень.

Закрепляют нижний ряд изделий, где это необходимо. Помещают образец на место без закрепления.

И.3 Оценка результатов испытания зацепов (шипов, зубцов) для подвески кровельной черепицы

Испытание считают пройденным, если образец остается в тестовом положении, не падая, не менее чем 1 мин.

И.4 Протокол испытания зацепов (шипов, зубцов) для подвески кровельной черепицы

Протокол испытаний должен включать:

- результаты испытания;

- ссылку на настоящий стандарт.

Библиография

[1] | ДИН ЕН 491:2011 | Черепица кровельная и фасонная из бетона для устройства кровель и облицовки стен. Методы испытаний |

УДК 692.415.001.4:006.354 | ОКС 91.100.99 |

Ключевые слова: кровельная черепица, цементно-песчаная черепица, кровли, методы контроля и испытаний | |