ГОСТ ISO 13477-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Трубы из термопластов для транспортирования жидких и газообразных сред

ОПРЕДЕЛЕНИЕ СТОЙКОСТИ К БЫСТРОМУ РАСПРОСТРАНЕНИЮ ТРЕЩИН (БРТ)

Маломасштабный метод испытания в стационарном режиме (S4)

Thermoplastics pipes for the conveyance of fluids. Determination of resistance to rapid crack propagation (RCP). Small-scale steady-state test (S4 test)

МКС 23.040.20

Дата введения 2024-12-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИПЛАСТИК" (ООО "Группа ПОЛИПЛАСТИК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 декабря 2023 г. № 64-2023)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 февраля 2024 г. № 183-ст межгосударственный стандарт ГОСТ ISO 13477-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2024 г. с правом досрочного применения

5 Настоящий стандарт идентичен международному стандарту ISO 13477:2008* "Трубы из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к быстрому распространению трещин (БРТ). Маломасштабный метод испытания в стационарном режиме (S4)" ["Thermoplastics pipes for the conveyance of fluids - Determination of resistance to rapid crack propagation (RCP) - Small-scale steady-state test (S4 test)", IDT].

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 138 "Пластмассовые трубы, фитинги и арматура для транспортирования жидких и газообразных сред", подкомитетом SC 5 "Общие свойства труб, фитингов и арматуры из пластмасс и их комплектующих. Методы испытаний и основные технические требования" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает маломасштабный метод испытания (S4), заключающийся в определении остановки или распространения трещины, возникающей в трубе из термопласта при определенной температуре и внутреннем давлении.

Настоящий стандарт применяется для оценки эффективности работоспособности труб из термопластов, предназначенных для транспортирования газообразных или жидких сред. В последнем случае воздух также может присутствовать в трубе.

Примечание - Данный метод разработан для испытания однослойных термопластичных труб. Его применимость к многослойным трубам/трубам с покрытием еще не подтверждена и находится в стадии изучения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 161-1, Thermoplastics pipes for the conveyance of fluids - Nominal outside diameters and nominal pressures - Part 1: Metric series (Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Часть 1. Метрическая серия)

ISO 1167-1, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 1: General method (Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод)

ISO 3126, Plastics piping systems - Plastics components - Determination of dimensions (Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров)

ISO 11922-1, Thermoplastics pipes for the conveyance of fluids - Dimensions and tolerances - Part 1: Metric series (Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия)

3 Термины и определения

В настоящем стандарте применены термины по ISO 161-1 и ISO 11922-1.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

T - номинальная температура испытания, согласно стандарту на изделие, °C;

FST - полномасштабный метод (full-scale method);

БРТ - быстрое распространение трещины.

5 Сущность метода

Образец испытуемой трубы из термопласта определенной длины после кондиционирования при заданной температуре, находящийся под воздействием заданного давления испытательной среды, подвергают удару с одного конца, инициируя процесс БРТ. Процесс инициации БРТ разработан таким образом, чтобы он оказывал как можно меньшее влияние на образец трубы.

Температуру испытания и/или испытательное давление выбирают согласно стандарту на изделие.

В качестве среды испытания используют жидкость, газ или смесь жидкости и газа, идентичные среде, которая используется при эксплуатации. Допускается применять в качестве испытательной среды иную среду, позволяющую получать эквивалентные результаты. Значение температуры среды испытания должно находиться в переделах между значениями температуры испытания изделия и температуры лаборатории.

Быстрая декомпрессия перед распространяющейся трещиной ограничивается внутренними перегородками и кольцами обоймы, которые ограничивают деформацию испытуемой трубы на краях трещины. Замедление декомпрессии поддерживает напряжение на конце трещины на уровне, близком к уровню кольцевого напряжения в трубе, создаваемого внутренним давлением. Метод позволяет обеспечить устойчивое БРТ на коротком образце трубы при более низком давлении, чем это необходимо для достижения БРТ в той же трубе с использованием FST.

Трубу после испытания исследуют с целью определения остановки или распространения трещины.

Из серии испытаний, проведенных при различных давлениях и при постоянной температуре, определяют критическое давление, при котором происходит БРТ, или критическое кольцевое напряжение для БРТ (см. приложение A).

Аналогичным образом из серии испытаний, проведенных при различных температурах, но при постоянном давлении или кольцевом напряжении, можно определить критическую температуру для БРТ (см. приложение B).

Данный метод включает разрушение испытуемого образца трубы под давлением среды испытания, в качестве среды обычно используют воздух. В связи с этим, необходимо принимать соответствующие меры предосторожности в отношении шума и риска от летящих обломков образца.

6 Параметры испытания

Параметры, которые должны быть установлены стандартом на изделие:

a) диаметр(ы) и серия трубы (труб), подлежащей(их) испытанию;

b) среда(ы), задающая(ие) давление в образце, например воздух или воздух плюс вода и их пропорции;

c) давление(я) испытания;

d) температура испытания, см. раздел 9.

7 Оборудование

7.1 Общие положения

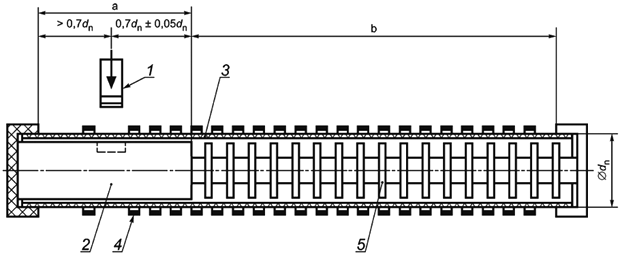

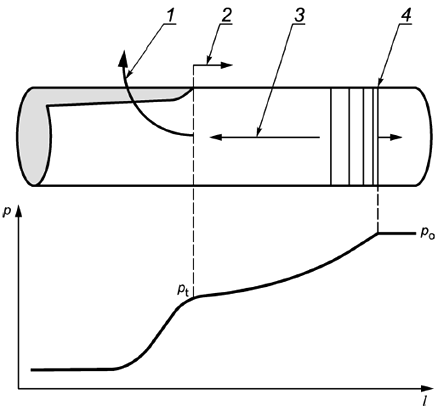

Оборудование (см. рисунок 1), включающее основные части в соответствии с пунктами 7.2-7.6, должно быть установлено в лабораторном помещении при температуре не более 25°С, при этом необходимо принять меры, предотвращающие существенное изменение температуры на поверхности трубы при проведении испытания.

|

1 - боек; 2 - наковальня; 3 - образец для испытания; 4 - кольца наружной обоймы; 5 - декомпрессионная перегородка

________________

Рисунок 1 - Оборудование для испытания методом S4

7.2 Наружная обойма

7.3 Рабочая зона

Необходимо предусмотреть приборы для измерения статического давления внутри образца с погрешностью ±2%.

7.4 Декомпрессионные перегородки

Перегородки должны иметь достаточную толщину и быть изготовлены из материала, способного выдерживать нагрузки, ожидаемые во время испытания, без значительных деформаций.

7.5 Оборудование для инициирования трещины

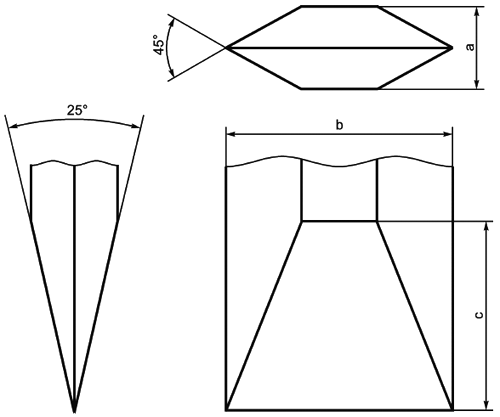

|

________________

Рисунок 2 - Боек

7.6 Концевые заглушки

На каждом конце образца трубы устанавливают концевые заглушки, обеспечивающие герметичность.

Конструкция заглушек не должна вызывать дополнительного напряжения в трубе.

8 Образцы для испытаний

Наружную и внутреннюю поверхности образца в рабочей зоне не допускается обрабатывать, надрезать или подвергать какому-либо воздействию.

Конец образца испытуемой трубы со стороны инициирования трещины может иметь фаску для облегчения установки образца трубы.

Если в течение испытания имеются трудности при инициировании трещины (см. 10.1), на внутреннюю поверхность испытуемого образца может быть нанесен надрез в осевом направлении вдоль зоны инициирования. Надрез должен быть расположен под местом удара и не должен распространяться на рабочую зону образца. Установлено, что в случае полиэтиленовой трубы (ПЭ) глубина надреза не менее 1 мм является достаточной.

9 Кондиционирование

Например, при заданной температуре испытания 0°С температура кондиционирования должна быть в диапазоне от -3,8°С до -1,80°С.

Температура испытательной среды, обеспечивающей необходимое давление, должна быть в диапазоне между температурой испытания Т и температурой помещения лаборатории.

Для обеспечения равномерной температуры кондиционируемой среды применяют рециркуляцию.

10 Процедура испытания

10.1 Инициирование трещины проводят в течение (180±20) с после извлечения испытуемого образца из кондиционируемой среды.

Если трещина не образуется при указанной температуре испытания, температура может быть понижена до тех пор, пока не будет продемонстрировано образование трещины.

Примечание - Если при испытаниях, проводимых при требуемом испытательном давлении, но при более низкой температуре, чем указано, трещина не распространяется, делают вывод, что трещина также не будет распространяться при более высокой температуре и при том же испытательном давлении; см. А.8.

11 Обработка результатов

12 Протокол испытания

Протокол испытания должен содержать следующую информацию:

a) ссылку на настоящий стандарт и на стандарт на изделие;

b) данные, необходимые для полной идентификации испытанной трубы, включая производителя, марку сырья, дату производства и идентификационную маркировку на испытываемой трубе;

c) номинальный диаметр и SDR труб;

d) свободную длину образца;

e) температуру испытания и метод кондиционирования;

f) испытательное давление и испытательную среду или среды, в случае смешанных сред - их пропорции;

h) массу и скорость бойка;

i) дату испытания;

j) подробные сведения о любых факторах, которые могли повлиять на результаты, таких как любые инциденты или любые операции, не указанные в настоящем стандарте.

Приложение А

(обязательное)

Определение критического давления (или кольцевого напряжения)

A.1 Общие требования

________________

А.2 Обозначения

p - испытательное давление, бар;

А.3 Сущность метода

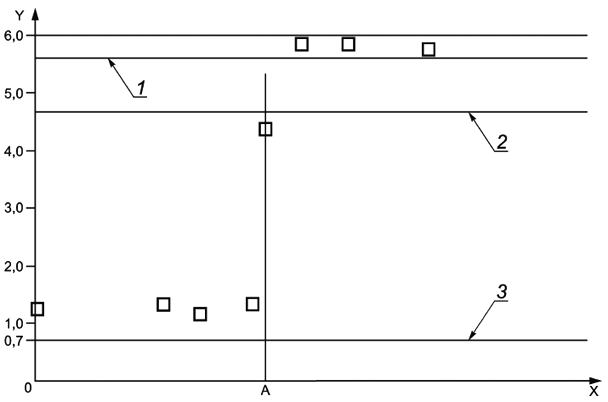

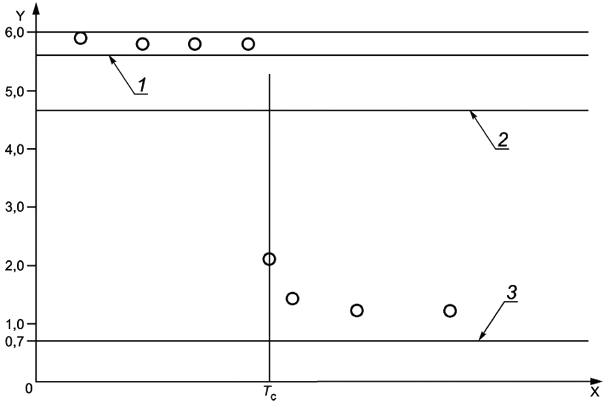

Проводят серию испытаний при различных давлениях, но при постоянной температуре для определения критического давления (или критического кольцевого напряжения), при котором происходит резкий переход от нераспространения трещины к непрерывному устойчивому БРТ.

Если при проведении однократного испытания результатом является нераспространение трещины, то это указывает на то, что критическое давление для БРТ больше, чем заданное испытательное давление.

А.4 Процедура

А.4.1 Общие требования

Проводят серию испытаний при различных испытательных давлениях согласно разделу 10, при этом необходимо получить:

А.4.2 Критическое кольцевое напряжение

А.4.2.1 Подготовка

А.4.2.2 После испытания

Если трещина сопровождается уменьшением толщины стенки, все измерения толщины стенки проводят на достаточном расстоянии от трещины.

А.5 Анализ для определения критического давления

На основании результатов испытания строят график зависимости: испытательное давление от длины трещины (см. рисунок A.1). Длину трещины измеряют от центра бойка.

|

А.6 Оценка критического давления без результатов испытаний на распространение трещин

Одиночное испытание, при котором происходит остановка трещины, показывает, что критическое давление распространения трещины превышает испытательное давление.

А.7 Анализ определения критического кольцевого напряжения

где p - испытательное давление, бар;

На основании результатов строят график зависимости длины трещины от кольцевого напряжения (см. рисунок A.1).

А.8 Дополнительная информация

А.9 Протокол испытаний. Дополнительные требования

А.9.2 В случае определения критического кольцевого напряжения протокол испытания должен включать следующую дополнительную информацию:

a) индивидуальные толщины стенок, мм, измеренные вдоль (главной) трещины;

Приложение B

(обязательное)

Определение критической температуры

Для определения критической температуры проводят серию испытаний, аналогичных испытаниям, указанным в приложении А, на выбранном типе термопластичных труб при постоянном давлении, не превышающем 5 бар, или при эквивалентном постоянном кольцевом напряжении.

Данный метод используется для определения условий БРТ и условий, при которых трещина не распространяется, и, следовательно, критической температуры. Однако для некоторых термопластичных труб при температуре 0°C или выше БРТ может быть недостижимым при любом давлении, и поэтому критическое давление не может быть определено.

Единичное испытание, в результате которого не происходит роста трещины, указывает на то, что критическая температура для распространения трещины ниже, чем температура, при которой проведено испытание.

|

Приложение C

(справочное)

Корреляция между маломасштабным методом S4 и полномасштабными испытаниями ПЭ труб

С.1 Введение

Критическое давление, определенное с использованием метода испытания S4 в соответствии с настоящим стандартом, ниже, чем измеренное на той же трубе с использованием ISO 13478 [1], который описывает FST испытания на стойкость к БРТ, значение результатов которого считается эталонным.

Существует необходимость нахождения корреляции между результатами критического давления двух методов, для того чтобы иметь возможность пересчитывать из этих показателей значение максимального рабочего давления. В связи с этим была предложена теоретическая корреляция, которая впоследствии была подтверждена экспериментальными результатами, хотя ее точная форма остается предметом непрекращающихся исследований.

С.2 Коэффициент корреляции

Корреляция между критическими давлениями, полученными в результате испытаний маломасштабным методом S4 и FST для одной и той же трубы, рассчитывается по формуле

Приложение D

(справочное)

Декомпрессия испытательной среды и влияние на БРТ. Теоретический анализ

Теоретический подход к определению корреляционной функции между методами FST и S4 описаны в [4], [12] и [13].

Процесс декомпрессии вследствие разрушения происходит в две фазы (см. рисунок D.1). Сначала осевой обратный поток следует за волной декомпрессии, которая движется впереди распространяющегося кончика трещины. Затем оставшееся давление пропадает при потере среды через отверстие трещины.

Все значения давления являются абсолютными.

|

l - расстояние; p - давление; 1 - поперечный сброс; 2 - распространяющаяся трещина; 3 - осевой обратный поток; 4 - декомпрессионный фронт волны

Рисунок D.1 - Процесс декомпрессии

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 161-1 | IDT | ГОСТ ISO 161-1-2019 "Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Часть 1. Метрическая серия" |

ISO 1167-1 | IDT | ГОСТ ISO 1167-1-2013 "Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод" |

ISO 3126 | IDT | ГОСТ ISO 3126-2023 "Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров" |

ISO 11922-1 | IDT | ГОСТ ISO 11922-1-2019 "Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 13478, Thermoplastics pipes for the conveyance of fluids - Determination of resistance to rapid crack propagation (RCP) - Full-scale test (FST) |

[2] | Robertson, T.S. Propagation of brittle fracture in steel. J. Iron Steel Inst. 1953, 175, pp.361-374 |

[3] | Vancrombrugge, R. Fracture properties in plastic pipe. In: 5th International Conference Plastics Pipes, 1982-09-08 to 10, University of York |

[4] | Wolters, M., Ketel, G. Some experiences with the modified Robertson test used for the study of rapid crack propagation in PE-pipelines. In: Proceedings of the 8th Plastics Fuel Gas Pipe Symposium, November/December 1983, New Orleans, USA |

[5] | Greig, J.M. Fracture propagation in 250 mm and 315 mm polyethylene gas pipes. British Gas Engineering Research Station, 1985. (Report No. E472) |

[6] | Greig, J.M. Rapid crack propagation in hydrostatically pressurized 250 mm polyethylene pipe. In: Proc. 7th International Conference Plastics Pipes, Bath, England, September 1988, pp.12.1-12.7 |

[7] | Leevers, P.S., Venizelos, G., Ivankovic, A. Rapid crack propagation along pressurized PE pipe: Small scale testing and numerical modelling. Constr. Build. Mater. 1993, 7, pp.179-184 |

[8] | Vanspeybroeck, P. Evaluation of test methods for determining rapid crack propagation properties of pressurized polyethylene gas pipes. In: International Conference on Pipeline Reliability, Calgary, Alberta, June 1992 |

[9] | Leevers, P.S. Impact and dynamic fracture of tough polymers by thermal decohesion in a Dugdale zone. Int. J. Fracture 1995, 73, pp.109-127 |

[10] | Vanspeybroeck, P. Test methods for determining rapid crack propagation properties of pressurized polyethylene (gas) pipes. In: 2nd International Pipeline Technology Conference, Ostend, Belgium, 1995-09-11 to 14 |

[11] | Brown, N., Lu, X., Ingham, E.J., Marshall, G.P. Small scale laboratory test for resistance to БРТ. In: Proc. International Symposium on Plastics Pipes, American Gas Association, Orlando, FL, USA, 1999, pp.10-20 to 23 |

[12] | Greenshields, C.J., Leevers, P.S. Correlation between full scale and small scale steady state (S4) tests for rapid crack propagation in plastic gas pipe. Plast. Rubber Compos.: Macromol. Eng. 1999, 28, pp.20-25 |

[13] | Vanspeybroeck, P. RCP, after 25 years of debates, finally mastered by two ISO-tests. (Proc. 11th International Conference Plastics Pipes, 2001-09-03 to 06, Munich, Germany), pp.557-566. Institute of Materials, London, 2001 |

[14] | Leevers, P.S., Hillmansen, S., Moreno, L. De F.F. Specimen temperature conditioning and drift before an S4 pipe fracture test. Polym. Test 2004, 23, pp.727-735 |

УДК 678.5:006.354 | МКС 23.040.20 | IDT |

Ключевые слова: трубы из термопластов, стойкость к быстрому распространению трещин, маломасштабное испытание в стационарном режиме | ||