ГОСТ Р 58834-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

БОРТОВЫЕ СИСТЕМЫ ПОМОЩИ ВОДИТЕЛЮ

Общие технические требования к компонентам и методы испытаний

Motor vehicles. On-board Driver Assistance Systems. Components. General technical requirements and test procedures

ОКС 35.240.60

Дата введения 2021-04-30

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 октября 2020 г. N 758-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Бортовые системы помощи водителю предназначены для помощи водителям транспортных средств категорий M и N, обладающих уровнями автоматизации 0-2 по ГОСТ Р 58823, при решении им задач управления и принятия своевременных решений по осуществлению управляющих воздействий на органы управления рассматриваемого транспортного средства, а также для автоматического осуществления управляющих воздействий с целью повышения безопасности дорожного движения.

В настоящем стандарте рассматриваются такие компоненты бортовых систем помощи водителю, как видеокамеры и радары (в совокупности - компоненты обнаружения) и блоки управления.

Компоненты обнаружения обеспечивают обнаружение целевых объектов и препятствий на пути движения рассматриваемого транспортного средства.

В блоках управления на основе данных, поступивших от компонентов обнаружения, осуществляется анализ дорожной обстановки и действий водителя, после чего при необходимости в бортовых системах помощи водителю, оснащенных функцией воздействия на органы управления рассматриваемого транспортного средства (рулевое управление, тормозную систему, органы управления двигателем), формируются сигналы для соответствующих органов управления.

1 Область применения

Настоящий стандарт распространяется на компоненты бортовой системы помощи водителю (далее - БСПВ) транспортных средств (далее - ТС) категорий M и N в соответствии с [1], обладающих уровнями автоматизации 0-2 по ГОСТ Р 58823, и устанавливает общие требования к базовым компонентам БСПВ (блок управления, видеокамеры и радары) и методы их испытаний.

Настоящий стандарт не распространяется на компоненты ТС, обладающих системами автоматизированного управления с уровнями автоматизации 3-5, в которых решение задач обнаружения и реагирования на объекты и ситуации, а также части или полного объема задач управления возложено на систему автоматизированного управления. Настоящий стандарт не распространяется на лидары и ультразвуковые датчики.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.308 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 15.009 Система разработки и постановки продукции на производство. Непродовольственные товары народного потребления

ГОСТ 27.003 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 9142 Ящики из гофрированного картона. Общие технические условия

ГОСТ 14254 (60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16019-2001 Аппаратура сухопутной подвижной радиосвязи. Требования по стойкости к воздействию механических и климатических факторов и методы испытаний

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 28213 (МЭК 68-2-27-87) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Еа и руководство: Одиночный удар

ГОСТ 30378/ГОСТ Р 50607 Совместимость технических средств электромагнитная. Электрооборудование автомобилей. Помехи от электростатических разрядов. Требования и методы испытаний

ГОСТ 30630.1.2 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации

ГОСТ 30630.1.9 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Особенности цифрового управления испытаниями на воздействие широкополосной случайной вибрации

ГОСТ 33757 Поддоны плоские деревянные. Технические условия

ГОСТ 33991 Электрооборудование автомобильных транспортных средств. Электромагнитная совместимость. Помехи в цепях. Требования и методы испытаний

ГОСТ Р 50905 Автотранспортные средства. Электронное оснащение. Общие технические требования

ГОСТ Р 51317.4.3 (МЭК 61000-4-3:2006) Совместимость технических средств электромагнитная. Устойчивость к радиочастотному электромагнитному полю. Требования и методы испытаний

ГОСТ Р 51317.4.5 (МЭК 61000-4-5-95) Совместимость технических средств электромагнитная. Устойчивость к микросекундным импульсным помехам большой энергии. Требования и методы испытаний

ГОСТ Р 51684 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытание на давление воздуха или другого газа

ГОСТ Р 52230-2004 Электрооборудование автотракторное. Общие технические условия

ГОСТ Р 53189 (МЭК 60068-2-80:2005) Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на вибрацию с воспроизведением воздействий нескольких типов

ГОСТ Р 58823 Автомобильные транспортные средства. Системы автоматизации вождения. Классификация и определения

ГОСТ Р ИСО 2859-1 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 26262-1 Дорожные транспортные средства. Функциональная безопасность. Часть 1. Термины и определения

ГОСТ Р ИСО 26262-2 Дорожные транспортные средства. Функциональная безопасность. Часть 2. Менеджмент функциональной безопасности

ГОСТ Р ИСО 26262-3 Дорожные транспортные средства. Функциональная безопасность. Часть 3. Стадия формирования концепции

ГОСТ Р ИСО 26262-4 Дорожные транспортные средства. Функциональная безопасность. Часть 4. Разработка изделия на уровне системы

ГОСТ Р ИСО 26262-5 Дорожные транспортные средства. Функциональная безопасность. Часть 5. Разработка аппаратных средств изделия

ГОСТ Р ИСО 26262-6 Дорожные транспортные средства. Функциональная безопасность. Часть 6. Разработка программного обеспечения изделия

ГОСТ Р ИСО 26262-7 Дорожные транспортные средства. Функциональная безопасность. Часть 7. Производство и эксплуатация

ГОСТ Р ИСО 26262-8 Дорожные транспортные средства. Функциональная безопасность. Часть 8. Вспомогательные процессы

ГОСТ Р ИСО 26262-9 Дорожные транспортные средства. Функциональная безопасность. Часть 9. Анализ уровня полноты безопасности автомобиля и анализ безопасности автомобиля

ГОСТ Р ИСО 26262-10 Дорожные транспортные средства. Функциональная безопасность. Часть 10. Руководящие указания по ИСО 26262

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 рассматриваемое транспортное средство; РТС: ТС категорий M или N, обладающее уровнем автоматизации 0, 1 или 2 и оборудованное БСПВ.

Примечание - Уровни автоматизации - в соответствии с [1] и ГОСТ Р 58823.

3.2 бортовая система помощи водителю; БСПВ: Электронная система помощи водителю ТС, находящаяся на ТС.

3.3 целевой объект; ЦО: Пешеход, велосипедист, механическое ТС (мотоцикл, легковой автомобиль, грузовой автомобиль), находящиеся в неподвижном или движущемся состоянии, а также здания, сооружения и объекты инфраструктуры, находящиеся в пределах дальности обнаружения компонентов обнаружения БСПВ.

3.4 объект инфраструктуры: Дорожный знак, светофор или линия дорожной разметки.

3.5 компонент: Составная часть (блок управления, видеокамера, радар) БСПВ, осуществляющая одну из ее функций.

3.6 компонент обнаружения; КО: Видеокамера или радар, входящий в состав БСПВ.

3.7 неисправность компонента: Устойчивое состояние компонента БСПВ, характеризующееся невозможностью осуществления его функций и продолжающееся до осуществления ремонтных или сервисных воздействий.

3.8 программа испытаний: Программа функциональных или стендовых испытаний компонента БСПВ.

3.9 дальность обнаружения: Расстояние от КО до ЦО, на котором КО способен обнаружить ЦО, обладающий заданными параметрами, исходя из параметров ЦО и условий окружающей среды, указанных в технической спецификации на КО.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие сокращения:

БУ - блок управления БСПВ;

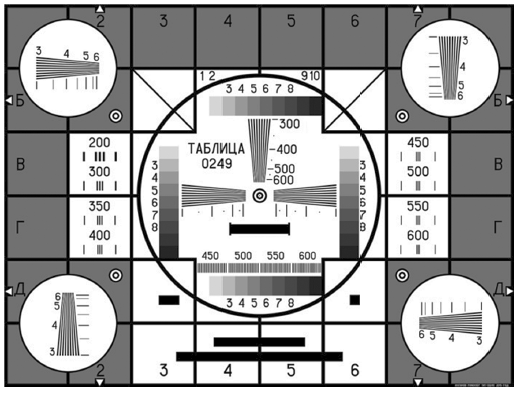

ВК - видеокамера;

ГСМ - горюче-смазочные материалы;

ГРИП - глубина резко изображаемого пространства;

КД - конструкторская документация;

ЛЭП - линия(и) электропередач;

МБЭК - малая безэховая камера;

ПК - персональный компьютер;

ПО - программное обеспечение;

ПЭМ - поперечная электромагнитная мода (волна);

РВВ - регламентированные вредные вещества;

СКО - среднеквадратическое отклонение ошибок;

СТК - служба технического контроля;

ТУ - технические условия;

ЭМС - электромагнитная совместимость;

ЭПР - эффективная поверхность рассеивания;

ADAS - усовершенствованная система помощи водителю РТС;

IP - Международные коды защиты.

5 Общие технические требования к компонентам бортовых систем помощи водителю

5.1 Общие технические требования к блоку управления бортовых систем помощи водителю

5.1.1 Требования к назначению, соответствию и составу блока управления

5.1.1.1 БУ должен соответствовать требованиям, приведенным в настоящем стандарте.

5.1.1.2 БУ должен соответствовать требованиям нормативных документов, конструкторской и договорной документации, согласованной между изготовителем и потребителем.

5.1.1.3 БУ относится к изделиям непрерывного длительного применения, конкретного назначения, необслуживаемым, невосстанавливаемым (неремонтируемым), вида I по ГОСТ 27.003, исполнения S1 по ГОСТ Р 52230.

5.1.1.4 БУ должен обеспечивать функциональную безопасность ТС в соответствии с ГОСТ Р ИСО 26262-1-ГОСТ Р ИСО 26262-10.

5.1.1.5 Документация на БУ должна соответствовать требованиям стандартов, разрешенных к применению на предприятии-разработчике (изготовителе), а также договору на поставку продукции.

5.1.1.6 БУ следует изготавливать по технологическому процессу, утвержденному в установленном порядке, предусматривающему необходимый контроль изделий на всех стадиях технологического процесса с применением статистических методов управления процессами.

5.1.1.7 БУ должен обеспечивать номинальные значения параметров при нормальных значениях климатических факторов внешней среды по ГОСТ Р 52230:

- температура окружающего воздуха (25±10)°С;

- относительная влажность от 45% до 80%;

- атмосферное давление от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.).

5.1.1.8 БУ размещают внутри салона РТС, и он не должен быть подвержен воздействию прямого солнечного излучения.

5.1.1.9 Контрольные образцы внешнего вида должны быть утверждены изготовителем и согласованы с потребителем.

5.1.1.10 Контрольные образцы следует хранить в условиях, обеспечивающих сохранность их качества и внешнего вида в соответствии с требованиями настоящего стандарта.

5.1.1.11 Контрольные образцы внешнего вида БУ должны соответствовать требованиям ГОСТ 15.009.

5.1.2 Требования к исполнению корпуса блока управления после испытаний

5.1.2.1 Габаритные, установочные и присоединительные размеры БУ должны быть согласованы с автопроизводителем.

5.1.2.2 Внешний вид БУ должен соответствовать согласованной с автопроизводителем математической модели.

5.1.2.3 После испытаний БУ на безотказность, на воздействие механических, климатических факторов и агрессивных сред на нем не должно быть:

- сколов и отслоения покрытий;

- механических повреждений конструкции;

- ослабления резьбовых и клеевых соединений;

- следов коррозии на контактах разъема.

5.1.3 Требования к ударопрочности

БУ должен сохранять работоспособность и соответствовать функциональному классу A (см. [2]*) после воздействия ударных нагрузок полусинусоидального импульса с ускорением 500 м/с согласно ГОСТ 28213 и длительностью 6 мс (см. [3]) в количестве 10 повторений для каждой плоскости БУ.

________________

* Поз. [2]-[5], [10]-[14] см. раздел Библиография, здесь и далее по тексту. - .

5.1.4 Требования к вибропрочности

БУ должен сохранять работоспособность и соответствовать заданному функциональному классу (см. [2]) после воздействия следующих видов вибрационных нагрузок:

- синусоидальных вибраций (вибраций двигателя) согласно ГОСТ Р 53189 от 100 до 440 Гц и амплитудой ускорения от 100 до 200 м/с (см. [3]) в течение 22 ч для каждой плоскости БУ;

- случайных вибраций (вибраций двигателя) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 181 м/с (см. [3]) в течение 22 ч для каждой плоскости БУ;

- синусоидальных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.2 от 100 до 440 Гц и амплитудой ускорения от 30 до 60 м/с (см. [3]) в течение 22 ч для каждой плоскости БУ;

- случайных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 96,6 м/с (см. [3]) в течение 22 ч для каждой плоскости БУ;

- синусоидальных вибраций (вибраций гибкого впускного трубопровода) согласно ГОСТ 30630.1.2 от 100 до 1500 Гц и амплитудой ускорения от 80 до 180 м/с (см. [3]) в течение 22 ч для каждой плоскости БУ;

- случайных вибраций (вибраций кузова ТС) согласно ГОСТ 30360.1.9* от 10 до 1000 Гц и СКО 27,1 м/с (см. [3]) в течение 8 ч для каждой плоскости БУ;

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 30630.1.9. - .

- случайных вибраций (вибраций неподрессоренных масс) согласно ГОСТ 30630.1.9 от 10 до 1000 Гц и СКО 107,3 м/с (см. [3]) в течение 8 ч для каждой плоскости БУ.

5.1.5 Требования к теплостойкости

БУ должен выдерживать воздействие максимальной рабочей температуры 65°С в течение 96 ч (см. [4]).

5.1.6 Требования к холодостойкости

БУ должен выдерживать воздействие минимальной рабочей температуры минус 40°С в течение 24 ч (см. [4]).

5.1.7 Требования стойкости к термоциклам

5.1.7.1 БУ должен выдерживать воздействие медленных температурных циклов в диапазоне температур от минус 40°С до 85°С (см. [4]).

5.1.7.2 БУ должен выдерживать воздействие быстрых температурных циклов в диапазоне температур от минус 40°С до 85°С (см. [4]).

5.1.8 Требования к влагостойкости

5.1.8.1 БУ должен выдерживать воздействие циклического изменения температуры влажной теплой среды (см. [4]):

- при изменении температуры от 25°С до 55°С и влажности от 90% до 100% - шесть циклов;

- при изменении температуры от 25°С до 80°С и влажности от 50% до 100% - пять циклов.

5.1.8.2 БУ должен выдерживать воздействие влажной теплой среды в стабильном режиме в течение 21 дня при температуре 40°С и относительной влажности окружающего воздуха 85% (см. [4]).

5.1.9 Требования к степени защиты от проникновения внутрь корпуса посторонних предметов и воды (код IP)

Степень защиты от проникновения внутрь корпуса БУ посторонних предметов и воды должна соответствовать требованиям автопроизводителей.

5.1.10 Требования к электрическим характеристикам

5.1.10.1 Номинальное напряжение питания должно быть 12 В либо 24 В в зависимости от исполнения.

5.1.10.2 Рабочий диапазон напряжения питания по ГОСТ Р 52230 - от 9 до 16 В для 12-вольтного исполнения и от 19,5 В до 30 В для 24-вольтного исполнения.

5.1.10.3 Максимальный ток потребления во включенном состоянии - не более 7,5 А для 12-вольтного исполнения и не более 4 А - для 24-вольтного исполнения.

5.1.11 Требования к уровню собственных помех и устойчивости к воздействию внешних помех

Уровень собственных помех и устойчивости к воздействию внешних помех должен соответствовать требованиям изготовителей ТС.

5.1.12 Требования устойчивости к электростатическому разряду

5.1.12.1 БУ должен удовлетворять требованиям ГОСТ 30378 по устойчивости к прямому (контактному) электростатическому разряду. Параметры испытательного воздействия и требования по устойчивости приведены в таблице 1.

Таблица 1 - Параметры испытательного воздействия и требования по устойчивости блока управления

Вид разряда | Напряжение | Разрядная | Количество | Допустимое функциональное состояние | ||

разряда, кВ | цепь | разрядов | Корпус | Выводы колодки | Диагностическая линия | |

Контактный | ±4 |

| Не менее 3 | II | II | III |

±8 |

| II | II | III | ||

Примечание - | ||||||

5.1.12.2 БУ должен удовлетворять требованиям ГОСТ 30378 по устойчивости к воздушному электростатическому разряду. Параметры испытательного воздействия и требования по устойчивости приведены в таблице 2.

Таблица 2 - Параметры испытательного воздействия и требования по устойчивости блока управления

Вид разряда | Напряжение | Разрядная | Количество | Допустимое функциональное состояние | ||

разряда, кВ | цепь | разрядов | Корпус | Выводы колодки | Диагностическая линия | |

Воздушный | ±15 |

| Не менее 3 | II | II | III |

Примечание - | ||||||

5.1.13 Требования стойкости к воздействию горюче-смазочных материалов (химическому воздействию)

БУ должен быть устойчив к воздействию (при распылении и протирке) следующих химических веществ (см. [5]):

- внутреннего очистителя (DC);

- очистителя окон (DD);

- ацетона (DG);

- очистителя с аммонием (DJ);

- денатурата (DK);

- испарения (EB);

- косметических продуктов (EC);

- освежителя (ED).

5.1.14 Требования стойкости к воздействию нейтрального соляного тумана

БУ должен сохранять работоспособность после воздействия нейтрального соляного тумана по ГОСТ 9.308 в течение 48 ч (см. также [4]).

5.1.15 Требования к надежности

Требования к надежности БУ определяются по согласованию с изготовителями ТС.

5.1.16 Требования к сырью, материалам, покупным изделиям

5.1.16.1 Применяемые материалы и покрытия должны удовлетворять требованиям [6] и [7] и не должны содержать тяжелых металлов: свинца Pb, ртути Hg, кадмия Cd, шестивалентного хрома Cr(VI).

5.1.16.2 Применение РВВ в материалах и покрытиях, кроме случаев, разрешающих РВВ для ТС, не допускается.

5.2 Общие технические требования к видеокамерам бортовых систем помощи водителю

5.2.1 Требования к назначению и соответствию видеокамер

5.2.1.1 ВК должна обеспечивать визуальное наблюдение за обстановкой перед РТС.

5.2.1.2 ВК должна соответствовать требованиям, приведенным в настоящем стандарте.

5.2.1.3 ВК должна соответствовать требованиям нормативных документов, конструкторской и договорной документации, согласованной изготовителем с потребителем.

5.2.1.4 ВК должна соответствовать требованиям, предъявляемым к изделиям, изготавливаемым в климатическом исполнении, соответствующем климатическому исполнению РТС, на которое она устанавливается, по ГОСТ 15150 (категория размещения 2.1).

5.2.1.5 ВК относится к необслуживаемым, неремонтируемым изделиям конкретного назначения группы I, вида 1 по ГОСТ 27.003.

5.2.1.6 Документация на ВК должна соответствовать требованиям стандартов, разрешенных к применению на предприятии-разработчике (изготовителе), а также в договоре на поставку продукции.

5.2.1.7 ВК изготовляют по технологическому процессу, утвержденному в установленном порядке, предусматривающему необходимый контроль изделий на всех стадиях технологического процесса с применением статистических методов управления процессами.

5.2.1.8 ВК должна обеспечивать номинальные значения параметров при нормальных значениях климатических факторов внешней среды по ГОСТ Р 52230:

- температура окружающего воздуха (25±10)°С;

- относительная влажность от 45% до 80%;

- атмосферное давление от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.).

5.2.1.9 Контрольные образцы внешнего вида ВК должны быть утверждены изготовителем и согласованы с потребителем.

5.2.1.10 Контрольные образцы ВК должны храниться в условиях, обеспечивающих сохранность их качества и внешнего вида, и соответствовать требованиям ГОСТ 15.009.

5.2.2 Требования к внешнему виду, размерам и корпусу видеокамеры

5.2.2.1 Внешний вид ВК должен соответствовать согласованной с изготовителем ТС математической модели.

5.2.2.2 Присоединительные размеры корпуса должны обеспечивать возможность крепления ВК в зоне, охватываемой стеклоочистителями стекла ветрового окна РТС.

5.2.2.3 Корпус ВК и его разъем должны выдерживать без повреждений приложение вдавливающей и растягивающей силы вдоль оси штекеров 120 Н.

5.2.2.4 После испытаний ВК на безотказность, на воздействие механических, климатических факторов и агрессивных сред на нем не должно наблюдаться:

- сколов и отслоения покрытий;

- механических повреждений конструкции;

- ослабления резьбовых и клеевых соединений;

- следов коррозии на контактах разъема.

5.2.3 Требования к ударопрочности

ВК должна сохранять работоспособность и соответствовать функциональному классу A (см. [2]) после воздействия ударных нагрузок полусинусоидального импульса с ускорением 500 м/с согласно ГОСТ 28213 и длительностью 6 мс (см. [3]) в количестве 10 повторений для каждой плоскости ВК.

5.2.4 Требования к вибропрочности и виброустойчивости

ВК должна сохранять работоспособность и соответствовать заданному функциональному классу (см. [2]) после воздействия следующих видов вибрационных нагрузок:

- синусоидальных вибраций (вибраций двигателя) согласно ГОСТ Р 53189 от 100 до 440 Гц и амплитудой ускорения от 100 до 200 м/с (см. [3]) в течение 22 ч для каждой плоскости ВК;

- случайных вибраций (вибраций двигателя) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 181 м/с (см. [3)] в течение 22 ч для каждой плоскости ВК;

- синусоидальных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.2 от 100 до 440 Гц и амплитудой ускорения от 30 до 60 м/с (см. [3]) в течение 22 ч для каждой плоскости ВК;

- случайных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 96,6 м/с (см. [3]) в течение 22 ч для каждой плоскости ВК;

- синусоидальных вибраций (вибраций гибкого впускного трубопровода) согласно ГОСТ 30630.1.2 от 100 до 1500 Гц и амплитудой ускорения от 80 до 180 м/с (см. [3]) в течение 22 ч для каждой плоскости ВК;

- случайных вибраций (вибраций кузова РТС) согласно ГОСТ 30630.1.9 от 10 до 1000 Гц и СКО 27,1 м/с (см. [3]) в течение 8 ч для каждой плоскости ВК;

- случайных вибраций (вибраций неподрессоренных масс) согласно ГОСТ 30630.1.9 от 10 до 1000 Гц и СКО 107,3 м/с (см. [3]) в течение 8 ч для каждой плоскости ВК.

5.2.5 Требования к теплостойкости

ВК должна выдерживать воздействие максимальной рабочей температуры 85°С в течение 96 ч (см. [4]).

5.2.6 Требования к холодостойкости

ВК должна выдерживать воздействие минимальной рабочей температуры минус 40°С в течение 24 ч (см. [4]).

5.2.7 Требования стойкости к термоциклам

5.2.7.1 ВК должна выдерживать воздействие медленных температурных циклов в диапазоне температур от минус 40°С до 85°С (см. [4]).

5.2.7.2 ВК должна выдерживать воздействие быстрых температурных циклов в диапазоне температур от минус 40°С до 85°С (см. [4]).

5.2.8 Требования к влагостойкости

5.2.8.1 ВК должна выдерживать воздействие циклического изменения температуры влажной теплой среды (см. [4]):

- при изменении температуры от 25°С до 55°С и влажности от 90% до 100% - шесть циклов;

- при изменении температуры от 25°С до 80°С и влажности от 50% до 100% - пять циклов.

5.2.8.2 ВК должна выдерживать воздействие влажной теплой среды в стабильном режиме в течение 21 дня при температуре 40°С и относительной влажности окружающего воздуха 85% (см. [4]).

5.2.9 Требования к степени защиты от проникновения внутрь корпуса посторонних предметов и воды (код IP)

Степень защиты от проникновения внутрь корпуса ВК посторонних предметов и воды должны соответствовать требованиям автопроизводителей.

5.2.10 Требования к электрическим характеристикам

5.2.10.1 Требования к электрическим характеристикам ВК должны соответствовать требованиям изготовителей ТС, а при отсутствии таких требований - требованиям 5.2.10.2-5.2.10.4.

5.2.10.2 Номинальное напряжение питания - 12 В либо 24 В в зависимости от исполнения.

5.2.10.3 Рабочий диапазон напряжения питания по ГОСТ Р 52230 - от 9 до 16 В для 12-вольтного исполнения и от 19,5 до 30 В для 24-вольтного исполнения.

5.2.10.4 Максимальный ток потребления во включенном состоянии - не более 7,5 А для 12-вольтного исполнения и не более 4 А для 24-вольтного исполнения.

5.2.11 Требования к уровню собственных помех и устойчивости к воздействию внешних помех

5.2.11.1 Уровень собственных помех от ВК и ее устойчивость к воздействию внешних помех определяются в соответствии с требованиями изготовителей ТС, а при отсутствии таких требований - требованиям 5.2.11.2-5.2.11.6.

5.2.11.2 ВК должна удовлетворять требованиям ГОСТ 33991 по уровню излучаемых помех при помехах от емкостных и индуктивных перегрузок в сигнальных бортовых цепях в соответствии с таблицами 3 и 4.

Таблица 3 - Уровень излучаемых видеокамерой помех при помехах от емкостных и индуктивных перегрузок в сигнальных бортовых цепях

Испытательный импульс | Число применяемых импульсов (продолжительность испытаний) | Степень жесткости воздействия | Требуемое функциональное состояние по ГОСТ 33991 |

1а | 5000 импульсов | II | C |

2 | 5000 импульсов | II | C |

3а | 1 ч | II | C |

3b | 1 ч | II | C |

Таблица 4 - Уровень излучаемых видеокамерой помех при помехах от емкостных и индуктивных перегрузок в сигнальных бортовых цепях

Испытательный импульс | Амплитуда импульсов | Длительность воздействия, ч | Допустимое функциональное состояние |

3a | -30 | 1 | C |

3b | +30 | 1 | C |

5.2.11.3 Максимальный уровень импульсных помех, создаваемых изделием на выводах питания, не должен превышать предельных значений, указанных в таблице 5.

Таблица 5 - Значения максимального уровня импульсных помех, создаваемых видеокамерой на выводах питания

Вид создаваемых собственных помех (вид помех по ГОСТ 33991) | Максимальная амплитуда |

1 | -35 |

2 | +35 |

3 | -35/+35 |

5.2.11.4 ВК должна удовлетворять требованиям по устойчивости к электромагнитному полю частотой 50 Гц, модулирующего поле под ЛЭП, в соответствии с таблицей 6.

Таблица 6 - Требования по устойчивости видеокамеры к электромагнитному полю, модулирующему поле под линией электропередач

Частота | Напряженность поля, В/м | Допустимое функциональное состояние |

50 (синус) | 5000 | C |

5.2.11.5 ВК должна удовлетворять требованиям по устойчивости к импульсному (импульс положительного и отрицательного заряда) электромагнитному полю, моделирующему разряд молнии, в соответствии с таблицей 7.

Таблица 7 - Требования по устойчивости видеокамеры к импульсному электромагнитному полю, моделирующему разряд молнии

Параметры импульса | Напряженность поля, | Допустимое | |

Длительность фронта, мкс | Длительность импульса, мкс | В/м | функциональное состояние |

2 | 50 | 5000 | С |

5.2.11.6 ВК и РТС, оснащенное ВК, должны удовлетворять требованиям [8].

5.2.12 Требования по устойчивости к электростатическому разряду

5.2.12.1 ВК должна удовлетворять требованиям ГОСТ 30378 по устойчивости к прямому (контактному) электростатическому разряду. Параметры испытательного воздействия и требования по устойчивости приведены в таблице 8.

Таблица 8 - Требования по устойчивости видеокамеры к прямому (контактному) электростатическому разряду

Вид разряда | Напряжение | Разрядная | Количество | Допустимое функциональное состояние | ||

разряда, кВ | цепь | разрядов | Корпус | Выводы колодки | Диагностическая линия | |

Контактный | ±4 |

| Не менее 3 | II | II | III |

±8 |

| II | II | III | ||

Примечание - | ||||||

5.2.12.2 ВК должна удовлетворять требованиям ГОСТ 30378 по устойчивости к воздушному электростатическому разряду. Параметры испытательного воздействия и требования по устойчивости приведены в таблице 9.

Таблица 9 - Требования по устойчивости видеокамеры к воздушному электростатическому разряду

Вид разряда | Напряжение | Разрядная | Количество | Допустимое функциональное состояние | ||

разряда, кВ | цепь | разрядов | Корпус | Выводы | Диагностическая линия | |

Воздушный | ±15 |

| Не менее 3 | II | II | III |

Примечание - | ||||||

5.2.13 Требования стойкости к горюче-смазочным материалам (химическому воздействию)

ВК должна быть устойчива к воздействию (при распылении и протирке) следующих химических веществ (см. [5]):

- внутреннего очистителя (DC);

- очистителя окон (DD);

- ацетона (DG);

- очистителя с аммонием (DJ);

- денатурата (DK);

- испарения (EB);

- косметических продуктов (EC);

- освежителя (ED).

5.2.14 Требования стойкости к воздействию нейтрального соляного тумана

ВК должна сохранять работоспособность после воздействия нейтрального соляного тумана по ГОСТ 9.308 в течение 48 ч (см. также [4]).

5.2.15 Требования к надежности

Требования к надежности ВК должны соответствовать требованиям изготовителей ТС.

5.2.16 Требования к сырью, материалам, покупным изделиям

5.2.16.1 Применяемые материалы и покрытия должны удовлетворять требованиям [6] и [7] и не должны содержать тяжелых металлов: свинца Pb, ртути Hg, кадмия Cd, шестивалентного хрома Cr(VI).

5.2.16.2 Применение РВВ в материалах и покрытиях, кроме случаев, разрешающих РВВ для ТС, не допускается.

5.3 Общие технические требования к радарам бортовых систем помощи водителю

5.3.1 Общие требования к назначению, соответствию и составу радаров

5.3.1.1 Радары должны соответствовать требованиям ГОСТ Р 52230, ГОСТ Р 50905, настоящего стандарта и КД.

5.3.1.2 Радары должны соответствовать требованиям нормативных документов, конструкторской и договорной документации, согласованной между изготовителем и потребителем.

5.3.1.3 По устойчивости к климатическим воздействиям радары относятся к категории размещения 1.1 и соответствуют климатическому исполнению "У" по ГОСТ 15150 и ГОСТ Р 50905.

Режим работы радаров - продолжительный номинальный S1 по ГОСТ Р 50905.

5.3.1.4 Радары следует изготавливать по технологическому процессу, утвержденному в установленном порядке, предусматривающему их необходимый контроль на всех стадиях технологического процесса с применением статистических методов управления процессами.

5.3.1.5 Каждый радар должен обеспечивать номинальные значения параметров при нормальных значениях климатических факторов внешней среды по ГОСТ Р 52230:

- температура окружающего воздуха (25±10)°С;

- относительная влажность от 45% до 80%;

- атмосферное давление от 84,0 до 106,7 кПа (от 630 до 800 мм рт.ст.).

5.3.2 Требования к внешнему виду и размерам

5.3.2.1 Габаритные, установочные и присоединительные размеры радаров должны быть согласованы с изготовителем ТС.

5.3.2.2 Внешний вид радара должен соответствовать согласованной с автопроизводителем математической модели.

5.3.2.3 Контрольные образцы внешнего вида должны утверждаться изготовителем и согласовываться с потребителем.

5.3.2.4 Контрольные образцы следует хранить в условиях, обеспечивающих сохранность их качества и внешнего вида в соответствии с требованиями настоящего стандарта.

5.3.2.5 Контрольные образцы внешнего вида должны соответствовать требованиям ГОСТ 15.009.

5.3.2.6 После испытаний радара на безотказность, на воздействие механических, климатических факторов и агрессивных сред на нем не должно наблюдаться:

- сколов и отслоения покрытий;

- механических повреждений конструкции;

- ослабления резьбовых и клеевых соединений;

- следов коррозии на контактах разъема.

5.3.3 Требование к комплектности

Радары должны включать в себя следующие основные конструктивные элементы:

а) корпус;

б) антенну;

в) приемо-передающий модуль диапазоном от 76 до 81 ГГц.

Примечание - Допускается объединение элементов, приведенных в перечислениях б) и в), в одном корпусе.

5.3.4 Требования к электрическим параметрам

5.3.4.1 Электрическая прочность изоляции радара должна выдерживать без пробоя и поверхностного перекрытия воздействие синусоидального переменного тока частотой 50 Гц в течение 1 мин напряжения не менее 550 В по ГОСТ Р 52230-2004 (пункт 4.15.1).

5.3.4.2 Конструкция радара должна исключать возможность его возгорания или возгорания окружающих его деталей при коротком замыкании в цепи нагрузки.

5.3.4.3 Падение напряжения на контактах радара при токе 10 мА должно быть:

- не более 0,1 мВ - на новом изделии;

- не более 0,2 мВ - на изделии, прошедшем испытания.

5.3.4.4 Сопротивление изоляции между электрически несоединенными штекерами радара, а также между штекерами и корпусом должно быть:

- не менее 10 МОм - на новом изделии;

- не менее 2 МОм - после испытания на влагостойкость;

- 1 МОм - после испытаний на надежность.

5.3.5 Требования к функционированию

5.3.5.1 Режимы работы

Фронтальный радар должен работать в режиме обзора "дальней" зоны.

Боковой радар должен работать в режимах обзора "дальней" и "ближней" зоны.

Примечание - "Дальняя" зона отличается от "ближней" большей максимальной дальностью обнаружения и меньшим диапазоном угловых координат (азимута).

5.3.5.2 Область применения боковых радаров

Информация о дорожной обстановке, получаемая при помощи бокового радара, может быть использована как минимум при реализации следующих функций ADAS:

а) контроль слепых зон;

б) помощь при смене полосы движения.

Боковые радары должны обеспечивать получение информации о дорожной обстановке в условиях, когда визуальное наблюдение затруднено:

а) в ночное время;

б) при плотном тумане;

в) при интенсивном дожде или снегопаде;

г) при ослеплении солнечными лучами, фарами встречных ТС.

Боковые радары должны решать следующие основные задачи:

а) обнаружение ЦО на дороге позади и сбоку РТС;

б) измерение координат: дальность, азимут (смещение) и скорости обнаруженных ЦО.

5.3.5.3 Область применения фронтальных радаров

Информация о дорожной обстановке, получаемая при помощи фронтального радара, может быть использована при реализации следующих функций ADAS:

а) предупреждение о лобовом столкновении с пешеходами;

б) предупреждение о лобовом столкновении;

в) автоматическое экстренное торможение;

г) адаптивный круиз-контроль.

Фронтальные радары должны обеспечивать оценку дорожной обстановки в условиях, когда визуальное наблюдение затруднено:

а) в ночное время;

б) при плотном тумане;

в) при интенсивном дожде или снегопаде;

г) при сильном задымлении, большой концентрации в воздухе песка и пыли;

д) при ослеплении солнечными лучами, фарами встречных ТС.

Фронтальные радары должны обеспечивать:

а) обнаружение и измерение координат объектов на дороге и на прилегающей территории (обочине) впереди РТС;

б) измерение координат: дальность, азимут (смещение), а также скорости и ускорения обнаруженных объектов;

в) оценку габаритных размеров обнаруженных объектов (опция может присутствовать для отдельных видов ТС);

г) косвенную классификацию обнаруженных объектов (ТС и людей).

5.3.5.4 Требования к зондирующему сигналу:

- диапазон частот - от 76 до 81 ГГц;

- максимальная мощность излучаемого сигнала - 10 мВт.

5.3.5.5 Требования к зоне обнаружения ЦО фронтального радара

Минимальная дальность обнаружения ЦО во всех режимах работы фронтального радара должна составлять не более 0,7 м.

Требования к максимальной дальности обнаружения ЦО зависят от режима работы радара и типа ЦО.

Угол обзора по горизонтали в режиме дальнего действия от минус 15° до 15° для дальностей не более 150 м, от минус 55° до 55° на дистанции до 40 м.

Ширина диаграммы направленности в угломестной плоскости - не менее 15°.

Требования к дальности обнаружения фронтальным радаром различных целевых объектов приведены в таблице 12. Вероятность правильного обнаружения объектов на расстояниях, не превышающих указанные в таблице 10, должна составлять не менее 0,9.

Таблица 10 - Требования к дальности обнаружения различных целевых объектов фронтальным радаром

Угол обзора | Дальность обнаружения объектов, м | |||

по азимуту | Автомобиль (легковой или грузовой, | Мотоциклист | Велосипедист | Пешеход |

±15° | 120 | 80 | 50 | 30 |

±55° | 40 | 20 | 20 | 15 |

Максимальное число одновременно обнаруживаемых объектов - не менее 64.

Обнаружение объектов и однозначное измерение дальности, скорости и азимута должны быть обеспечены при относительных скоростях движения наблюдаемого объекта относительно РТС от минус 300 км/ч (объект приближается) до плюс 200 км/ч (объект удаляется).

5.3.5.6 Требования к зоне обнаружения ЦО боковыми радарами

Минимальная дальность обнаружения ЦО во всех режимах работы бокового радара должна составлять не более 0,7 м.

Угол обзора по горизонтали на расстоянии до 70 м должен составлять от минус 55° до 55°.

Ширина диаграммы направленности в угломестной плоскости - не менее 10°.

Угол обзора по вертикали - не менее 1° и не более 20°.

Требования к дальности обнаружения ЦО для различных видов целевых объектов приведены в таблице 11.

Таблица 11 - Требования к дальности обнаружения различных целевых объектов боковыми радарами

Угол обзора | Дальность обнаружения, м | ||||

по азимуту | Грузовой автомобиль | Легковой автомобиль | Мотоциклист | Велосипедист | Пешеход |

±55° | 70 | 50 | 40 | 30 | 20 |

Максимальное число одновременно обнаруживаемых ЦО для измерения координат и классификации - не менее 64.

Обнаружение ЦО и однозначное измерение дальности, скорости и азимута должны быть обеспечены при относительных скоростях движения ЦО относительно РТС от минус 200 км/ч (объект приближается) до плюс 200 км/ч (объект удаляется).

5.3.5.7 Требования к разрешающей способности

Радары должны иметь разрешающую способность по трем параметрам:

а) дальность:

- для фронтального радара разрешение по дальности в дальней зоне - не менее 1,5 м, в ближней зоне - не менее 0,7 м;

- для бокового радара разрешение по дальности на дистанциях до 70 м - не менее 2 м, на дистанциях до 20 м - не менее 0,7 м;

б) угловая координата (смещение):

- для фронтального радара разрешение по азимуту в дальней зоне - не менее 12°;

- для бокового радара разрешение по азимуту на дистанциях до 50 м - не менее 15°, на дальностях до 20 м - не менее 15°;

в) скорость: для фронтального и боковых радаров разрешение по скорости не менее 2 км/ч.

5.3.5.8 Требование к точности измерения фронтального радара

Точность измерения указанных параметров характеризуется СКО; указанные ниже параметры проверяются на уголковых отражателях:

- СКО ошибки измерения дистанций в дальней зоне - не более 0,4 м для неподвижных ЦО и не более 0,8 м для движущихся ЦО, в ближней зоне - не более 0,2 м для неподвижных ЦО и не более 0,4 м для движущихся ЦО;

- СКО ошибки измерения азимута в дальней зоне - не более 1°, в ближней зоне - не более 2°;

- СКО ошибки измерения скорости - не более 0,2 км/ч.

5.3.5.9 Требование к точности измерения боковых радаров

Точность измерения указанных параметров характеризуется СКО:

- СКО ошибки измерения дистанции на дистанциях до 50 м - не более 0,2 м для неподвижных объектов и не более 0,4 м для движущихся объектов на дальностях до 20 м;

- СКО ошибки измерения азимута - не более 1° на дальностях до 70 м, и не более 2° на дальностях до 20 м;

- СКО ошибки измерения скорости - не более 0,2 км/ч.

5.3.5.10 Требования к вероятности распознавания (классификации)

Радары должны выдавать оценку ширины объекта:

- менее 0,3 м - пешеход;

- менее 1 м - мотоцикл;

- менее 2 м - легковой автомобиль;

- менее 3 м - грузовой автомобиль;

- 0 м - неопознанные ЦО с ЭПР не менее 0,1 м.

Вероятность правильного обнаружения ЦО на дальностях, не превышающих указанных в таблице 12, должна составлять не менее 0,9 при уровне ложных тревог 0,0001.

5.3.5.11 Требования к выдаваемой информации и темпу обзора

Время обзора всей зоны обнаружения объектов с последующей выдачей кодограмм, содержащих обновленную информацию об обстановке, должно составлять не более 64 мс.

В соответствии с указанным темпом обзора радар должен выдавать на выходную шину кодограмму, содержащую информацию о параметрах объектов, общее число которых не должно превышать 64. Кодограмма должна содержать следующую информацию по каждому обнаруженному объекту:

- дальность;

- поперечное смещение цели;

- оценку поперечной и продольной составляющих скорости;

- оценку длины объекта;

- оценку ширины объекта.

5.3.6 Требования по стойкости к внешним воздействующим факторам

5.3.6.1 Ударопрочность

Радар должен сохранять работоспособность после воздействия ударных нагрузок полусинусоидального импульса с ускорением 500 м/с согласно ГОСТ 28213 и длительностью 6 мс (см. [3]) в количестве 10 повторений для каждой плоскости радара.

5.3.6.2 Вибропрочность и виброустойчивость

Радар должен сохранять работоспособность после воздействия синусоидальных вибраций (вибраций двигателя) согласно ГОСТ Р 53189 от 100 до 440 Гц и амплитудой ускорения от 100 до 200 м/с (см. [3]) в течение 22 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия случайных вибраций (вибраций двигателя) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 181 м/с (см. [3]) в течение 22 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия синусоидальных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.2 от 100 до 440 Гц и амплитудой ускорения от 30 до 60 м/с (см. [3]) в течение 22 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия случайных вибраций (вибраций коробки передач) согласно ГОСТ 30630.1.9 от 10 до 2000 Гц и СКО 96,6 м/с (см. [3]) в течение 22 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия синусоидальных вибраций (вибраций гибкого впускного трубопровода) согласно ГОСТ 30630.1.2 от 100 до 1500 Гц и амплитудой ускорения от 80 до 180 м/с (см. [3]) в течение 22 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия случайных вибраций (вибраций кузова ТС) согласно ГОСТ 30630.1.9 от 10 до 1000 Гц и СКО 27,1 м/с (см. [3]) в течение 8 ч для каждой плоскости радара.

Радар должен сохранять работоспособность после воздействия случайных вибраций (вибраций неподрессоренных масс) согласно ГОСТ 30630.1.9 от 10 до 1000 Гц и СКО 107,3 м/с (см. [3]) в течение 8 ч для каждой плоскости радара.

5.3.6.3 Стойкость к воздействию рабочих температур

Радар должен сохранять работоспособность и соответствовать функциональному классу A (см. [4]) в диапазоне рабочих температур от минус 10°С до 55°С.

Радар должен сохранять работоспособность и соответствовать функциональному классу С (см. [4]) в диапазоне рабочих температур от минус 20°С до 65°С.

5.3.6.4 Стойкость к воздействию предельных температур

Радар должен выдерживать воздействие предельной пониженной температуры минус 40°С в течение 24 ч (см. [4]).

Радар должен выдерживать воздействие предельной повышенной температуры 65°С в течение 96 ч (см. [4]).

Радар в упакованном виде должен выдерживать воздействие предельной пониженной температуры минус 45°С в течение 24 ч (хранение в зимнее время на неотапливаемом складе и т.п.).

Радар в упакованном виде должен выдерживать воздействие предельной повышенной температуры 90°С в течение 24 ч.

5.3.6.5 Стойкость к воздействию температурных циклов

Радар должен выдерживать воздействие скачков температуры от минус 40°С до 65°С (см. [4]).

Радар должен выдерживать воздействие медленных температурных циклов в диапазоне температур от минус 40°С до 65°С (см. [4]).

Радар должен выдерживать воздействие быстрых температурных циклов в диапазоне температур от минус 40°С до 65°С (см. [4]).

5.3.6.6 Влагостойкость

Радар должен выдерживать воздействие влажной теплой среды в стабильном режиме в течение 21 дня при температуре 40°С и относительной влажности воздуха 85% (см. [4]).

Радар в упакованном виде должен выдерживать воздействие влажной теплой среды в течение 72 ч при температуре 25°С и относительной влажности воздуха 98% без конденсации влаги (хранение под навесом в условиях Экваториальной Африки и т.п.).

5.3.6.7 Стойкость к воздействию ГСМ

Радар должен быть устойчив к воздействию (при распылении и протирке) следующих химических веществ (см. [5]):

- внутреннего очистителя (DC);

- очистителя окон (DD);

- ацетона (DG);

- очистителя с аммонием (DJ);

- денатурата (DK);

- испарения (EB);

- косметических продуктов (EC);

- освежителя (ED).

5.3.6.8 Стойкость к воздействию соляного тумана

Радар должен сохранять работоспособность после воздействия нейтрального соляного тумана по ГОСТ 9.308 в течение 48 ч.

5.3.6.9 Степень защиты (код IP)

Радар должен иметь степень защиты не ниже IP67 по ГОСТ 14254.

5.3.6.10 Стойкость к вдавливающей и растягивающей силе

Корпус радара и его разъем должны выдерживать без повреждений приложение вдавливающей и растягивающей силы вдоль оси штекеров 120 Н.

5.3.7 Требования по электромагнитной совместимости

5.3.7.1 При реализации аппаратно-программного обеспечения радаров должны быть приняты меры, обеспечивающие возможность одновременной работы до 64 радаров в зоне обнаружения объектов каждого радара без нарушения его работоспособности.

5.3.7.2 Радар должен удовлетворять требованиям ГОСТ 33991 в отношении электромагнитной совместимости по помехозащищенности и электромагнитной совместимости.

5.3.7.3 Радар должен удовлетворять требованиям по устойчивости к динамическим изменениям напряжения питания и соответствовать:

а) функциональному классу А по ГОСТ 33991 при повышении напряжения питания до (18,0±0,2) В в течение (60±2) мин;

б) функциональным классам А-С по ГОСТ 33991 при повышении напряжения питания до (24,0±0,2) В в течение (5,0±0,2) мин;

в) функциональным классам А-С по ГОСТ 33991 после приложения к выводам питания напряжения 12 В в обратной полярности в течение (3,0±0,2) мин.

5.3.7.4 Радар должен быть работоспособен после замыкания сигнальных выводов на положительный и отрицательный вывод аккумуляторной батареи в течение (5,0±0,2) мин.

5.3.7.5 Радар должен удовлетворять требованиям ГОСТ 33991 по устойчивости к кондуктивным помехам по цепям питания. Параметры испытательных импульсов приведены в таблице 12.

Таблица 12 - Параметры испытательных импульсов для испытаний радара на устойчивость к кондуктивным помехам

Испытательный импульс | Число импульсов/ | Степень жесткости импульса (амплитуда, В) | Требуемое функциональное состояние по ГОСТ 33991 |

1 | 5000 | IV | A-B |

2 | 5000 | IV | A |

3a | 1 ч | IV | A |

3b | 1 ч | IV | A |

4 | 5 | IV | A-C |

5 | 5 | IV | A-C |

Примечание - При нахождении исполнительных устройств в неактивном состоянии радар не должен изменять своего состояния и состояния исполнительных устройств во время и после воздействия испытательного импульса. | |||

5.3.7.6 Радар должен удовлетворять требованиям ГОСТ 33991 по устойчивости к помехам от емкостных и индуктивных соединений в сигнальных бортовых цепях. Параметры испытательных импульсов приведены в таблице 13.

Таблица 13 - Параметры испытательных импульсов для испытаний радара на устойчивость к помехам от емкостных и индуктивных соединений

Испытательный импульс | Число импульсов/ | Степень жесткости импульса (амплитуда, В) | Требуемое функциональное состояние по ГОСТ 33991 |

3a | 1 ч | IV | A |

5.3.7.7 Радар должен удовлетворять требованиям ГОСТ 33991 по уровню импульсных помех на выводах питания. Максимальный уровень импульсных помех, создаваемый радаром на выводах и измеренный с применением стандартного эквивалента бортовой сети, не должен превышать предельных значений по степени III эмиссии.

5.3.7.8 Радар должен удовлетворять требованиям ГОСТ 30378 по устойчивости к электростатическому разряду. Параметры испытательного воздействия и требования по устойчивости приведены в таблице 14.

Таблица 14 - Параметры испытательного воздействия для испытаний радара на устойчивость к электростатическому разряду

Вид разряда | Напряжение разряда, кВ | Количество разрядов, не менее | Требуемое функциональное состояние по ГОСТ 33991 |

Воздушный | ±15 | 3 | A-C |

Контактный | ±8 | 3 | A |

Контактный | ±4 | 3 | A |

| |||

5.3.7.9 Радар должен удовлетворять требованиям [8] и приложения 9 к [9] по устойчивости к гармоническому электромагнитному полю в стендовых условиях. Параметры испытательного воздействия и требования по устойчивости приведены в таблицах 15 и 16.

Характеристики модуляции при испытательном воздействии:

а) без модуляции (весь частотный диапазон);

б) амплитудная модуляция, синус, 1 кГц, 80% (до 800 МГц);

в) импульсная модуляция, длительность сигнала 577 мкс, период 4600 мкс (от 800 МГц).

Таблица 15 - Параметры испытательного воздействия для испытаний радара на устойчивость к гармоническому электромагнитному полю с помощью ПЭМ и МБЭК

Частотный диапазон, МГц | Напряженность поля, В/м | Требуемое функциональное состояние по ГОСТ 33991 |

От 0,01 до 200 (ПЕМ) | 62,5 | A |

От 100 до 2000 (МБЭК) | 25 | A |

Таблица 16 - Параметры испытательного воздействия для испытаний радара на устойчивость к гармоническому электромагнитному полю в стендовых условиях

Частотный диапазон, МГц | Напряженность поля, В/м | Требуемое функциональное состояние по ГОСТ 33991 |

От 0,01 до 2000 | Менее 30 | A |

От 30 до 50 включ. | B | |

Св. 50 до 80 включ. | C | |

Св. 80 до 100 включ. | D |

5.3.7.10 При медленном понижении напряжения батареи до 3 В длительным разряжением по 0,5 В/ч радар не должен изменять своего состояния.

5.3.7.11 При отключении и последующем подключении напряжения питания радар не должен изменять своего состояния.

5.3.8 Требования к надежности

5.3.8.1 Требования к надежности должны соответствовать требованиям, предъявляемым изготовителем ТС; при их отсутствии - требованиям 5.3.8.2-5.3.8.5.

5.3.8.2 Радар является неремонтируемым, невосстанавливаемым и обслуживаемым.

5.3.8.3 Обслуживание заключается в обновлении ПО.

5.3.8.4 Срок службы радара - не менее 30000 ч или 10 лет.

5.3.8.5 Гарантийный срок службы радара - не менее 150000 км или три года.

5.4 Маркировка

5.4.1 Маркировка БУ, ВК и радаров (изделий) должна быть четкой, механически прочной и сохраняться в течение всего срока службы в режимах и условиях, установленных в настоящем стандарте, и соответствовать контрольным образцам внешнего вида.

Маркировка изделия должна содержать:

- наименование и товарный знак изготовителя;

- обозначение изделия;

- обозначение настоящего стандарта;

- дату изготовления в формате ДД.ММ.ГГ (день, месяц, год);

- серийный номер изделия в десятичной системе;

- указание страны происхождения изделия;

- номинальное напряжение.

5.4.2 Маркировка упаковки должна соответствовать КД и содержать:

- наименование и товарный знак изготовителя;

- наименование изделия;

- обозначение изделия по документации потребителя;

- обозначение настоящего стандарта;

- количество упакованных изделий;

- массу брутто;

- указание страны происхождения изделий;

- штамп СТК;

- штамп упаковщика;

- дату упаковки.

5.5 Упаковка

5.5.1 Упаковка должна гарантировать сохранность БУ, ВК и радаров от механических повреждений и воздействия окружающей среды при транспортировке и хранении.

5.5.2 Упаковка должна обеспечивать возможность механизированной разгрузки, а также соответствовать логистическим документам, согласованным с потребителем.

5.5.3 Изделия укладывают в ящики из гофрокартона по ГОСТ 9142.

5.5.4 В каждый ящик со стороны верхней крышки должен быть вложен упаковочный лист, содержащий следующие данные:

- наименование, товарный знак и юридический адрес изготовителя;

- наименование изделия;

- обозначение настоящего стандарта;

- количество поставляемых изделий в коробке (таре);

- дату упаковки;

- штамп упаковщика;

- массу брутто;

- указание страны происхождения изделий.

5.5.5 Ящики с изделиями пакетируют на деревянном поддоне по ГОСТ 33757.

5.5.6 Масса транспортного(ой) пакета (тары) не должна превышать 1000 кг.

5.5.7 Каждое тарное место должно иметь упаковочный лист или идентификационные бирки (этикетки), имеющие штрихкодовую маркировку и прикрепляемые с двух противоположных сторон.

5.5.8 Идентификационная бирка (этикетка) должна содержать:

- наименование и товарный знак изготовителя;

- обозначение изделия;

- дату изготовления и/или поставки;

- номер и дату заказа на поставку;

- количество изделий;

- массу брутто тарного места;

- массу нетто тарного места;

- необходимые манипуляционные знаки.

Примечание - Допускается указывать дополнительную информацию, принятую у изготовителя.

5.5.9 При поставке в запасные части изделие должно быть упаковано в полиэтиленовый пакет.

5.5.10 Внутрь пакета вкладывается этикетка, содержащая информацию по 5.5.8.

5.5.11 Дальнейшую упаковку осуществляют в соответствии с 5.5.3.

6 Правила приемки

6.1 Общие положения

6.1.1 Приемку БУ, ВК и радаров (изделий) проводит СТК потребителя по ГОСТ Р ИСО 2859-1 с применением статистических методов выборочного контроля.

6.1.2 Для проверки соответствия требованиям настоящего стандарта изделия подвергают приемо-сдаточным, периодическим и типовым испытаниям.

Входной контроль сырья, материалов и покупных изделий, используемых при изготовлении изделий, проводят по ГОСТ 24297. В процессе входного контроля проверяют соответствие характеристик сырья, материалов и покупных изделий заявленным характеристикам изготовителей (поставщиков).

6.1.3 Использовать при испытаниях средства измерений и контроля с истекшим сроком периодической поверки не допускается.

6.1.4 Результаты испытаний считают положительными, а изделия - выдержавшими испытание, если они испытаны в полном объеме для проводимой категории испытаний и соответствуют всем требованиям настоящего стандарта, проверяемым при этих испытаниях.

6.1.5 Результаты испытаний считают отрицательными, а изделия - не выдержавшими испытания, если по результатам испытаний будет обнаружено несоответствие изделий хотя бы одному требованию, установленному настоящим стандартом для проводимой категории испытаний.

6.1.6 При проведении испытаний и приемки изделий изготовителем изделий материально-техническое и метрологическое обеспечение, необходимую документацию, справочные материалы, рабочие места, средства испытаний и контроля и др., а также выделение обслуживающего персонала, охраны, ТС и пр. осуществляет сам изготовитель изделий.

6.1.7 При проведении испытаний изделий потребителем изделий или в организациях, осуществляющих их дистрибуцию, материально-техническое, метрологическое и бытовое обеспечение, выделение обслуживающего персонала, охраны и ТС осуществляют потребитель или организация, осуществляющая дистрибуцию, совместно с изготовителем изделий по отдельным согласованным решениям.

6.1.8 Изготовитель и организации, проводящие испытания, должны обеспечивать своевременное проведение испытаний и строгое соблюдение при этом правил техники безопасности.

6.2 Приемо-сдаточные испытания

6.1.2 Приемо-сдаточные испытания проводят с целью контроля соответствия изделий требованиям, установленным для данной категории испытаний, а также контрольному образцу для определения возможности приемки изделий.

6.2.2 Приемо-сдаточные испытания проводят по выборке, согласованной между производителем изделий и изготовителем ТС.

6.2.3 Потребитель имеет право проводить контроль качества изделий на соответствие требованиям настоящего стандарта.

6.2.4 Число одновременно предъявляемых единиц изделий устанавливают в документации изготовителя.

6.2.5 Результаты приемо-сдаточных испытаний оформляют в установленном порядке.

6.2.6 При отрицательных результатах приемо-сдаточных испытаний изделия (с указанием обнаруженных дефектов) возвращают изготовителю для выявления причин возникновения дефектов, проведения мероприятий по их устранению и для определения возможности исправления брака и повторного предъявления.

6.2.7 Возвращенные единицы изделий после устранения дефектов и повторной проверки изготовителем с положительными результатами повторно предъявляют на приемо-сдаточные испытания с документом, подтверждающим принятые меры.

6.2.8 Повторно приемо-сдаточные испытания проводят в полном объеме, установленном в настоящем стандарте. В случае выборочного контроля объем выборок для повторных испытаний должен соответствовать ГОСТ Р ИСО 2859-1.

6.2.9 В технически обоснованных случаях (в зависимости от характера дефекта) допускается проводить повторные приемо-сдаточные испытания по сокращенной программе, включая только те проверки, по которым выявлены несоответствия установленным требованиям и по которым испытания при первичном предъявлении не проводились.

6.2.10 Для окончательно забракованных изделий проводят анализ причин возникновения брака, на основании которого изготовителем по согласованию с потребителем принимается решение об их использовании, переводе в другой сорт или об отправке на утилизацию.

6.3 Периодические испытания

6.3.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса за установленный период с целью подтверждения возможности продолжения изготовления изделий, соответствующих действующей конструкторской и технологической документации и продолжения их приемки.

6.3.2 Периодические испытания проводит изготовитель с привлечением представителей потребителя и органов приемки. По договоренности с изготовителем периодические испытания может проводить другая (сторонняя) организация, если в договоре с потребителем изделий не предусмотрено иное.

6.3.3 Периодические испытания проводят не реже одного раза в год.

6.3.4 Образцы изделий для проведения очередных периодических испытаний отбирают в количестве, установленном в договорах на поставку, из числа единиц изделий, изготовленных в течение одного года (или установленного количества) и выдержавших приемо-сдаточные испытания.

6.3.5 Отбор изделий оформляют документально в порядке, установленном изготовителем (поставщиком).

6.3.6 Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет изготовитель.

6.3.7 В графике указывают место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

6.3.8 Графики оформляют в соответствии с порядком, принятым у изготовителя.

6.3.9 Результаты периодических испытаний оформляют актом, который подписывают участники испытаний и утверждает изготовитель в установленном порядке.

6.3.10 При получении положительных результатов периодических испытаний качество изделий контролируемого периода (или контролируемого количества, или контролируемой партии) считается подтвержденным по показателям, проверяемым в составе периодических испытаний; также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением обеспечения исполнения норм периодичности, указанных в 6.3.3.

6.3.11 Сроки проведения и количество изделий, на которые распространяются результаты данных периодических испытаний, указывают в акте периодических испытаний.

6.3.12 Если образцы изделий не выдержали периодических испытаний, то приемку и отгрузку принятых изделий приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

6.3.13 Изготовитель совместно с потребителем анализирует результаты периодических испытаний для выявления причин появления и характера дефектов, составляет перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в установленном порядке.

6.3.14 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают (в соответствии с договорами о поставках изделий) решение, не противоречащее интересам граждан и других потребителей.

6.3.15 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

6.3.16 К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

6.3.17 В технически обоснованных случаях, в зависимости от характера дефектов, повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

6.3.18 Количество образцов изделий, которые подвергают повторным периодическим испытаниям, устанавливают в нормативных документах на продукцию и (или) в договорах на поставку.

6.3.19 При положительных результатах повторных периодических испытаний приемку и отгрузку изделий возобновляют.

6.3.20 При получении отрицательных результатов повторных периодических испытаний изготовитель совместно с потребителем принимает решение о прекращении приемки изделий, изготовленной по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

6.3.21 Одновременно решается вопрос о необходимости выполнения дополнительных работ по освоению производства данных изделий с проведением квалификационных испытаний (при необходимости). В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие изделия снимают с производства.

6.3.22 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям, для каждого конкретного вида изделий изготовитель и потребитель принимают на взаимоприемлемых условиях.

6.4 Объем приемо-сдаточных и периодических испытаний

Объем приемо-сдаточных и периодических испытаний изделий - в соответствии с таблицами 17-19.

Объем приемо-сдаточных и периодических испытаний БУ должен соответствовать требованиям таблицы 17.

Таблица 17 - Приемо-сдаточные и периодические испытания блока управления

Наименование испытания и проверки | Номер пункта | Вид испытаний | ||

технические требования | методы испытаний | приемо- | периодические | |

Проверка внешнего вида и исполнения корпуса БУ | 5.1.1, | 7.1.2 | + | + |

Испытание на ударопрочность | 5.1.3 | 7.1.3 | - | + |

Испытание на вибропрочность и виброустойчивость | 5.1.4 | 7.1.4, | - | + |

Испытание на теплостойкость | 5.1.5 | 7.1.5 | - | + |

Испытание на холодостойкость | 5.1.6 | 7.1.6 | - | + |

Испытание на стойкость к воздействию термоциклов | 5.1.7 | 7.1.7, | - | + |

Испытание на влагостойкость | 5.1.8 | 7.1.8, | - | + |

Испытание на стойкость к ГСМ | 5.1.13 | 7.1.12 | - | + |

Испытание на стойкость к воздействию соляного тумана | 5.1.14 | 7.1.13 | - | + |

Проверка степени защиты (код IP) | 5.1.9 | 7.1.9 | - | + |

Проверка маркировки и упаковки | 5.4, | 7.1.16 | + | + |

Примечание - Знак "+" означает необходимость проведения испытаний, знак "-" - отсутствие необходимости. Последовательность испытаний может быть изменена по согласованию с СТК. Допускается совмещать отдельные виды испытаний. | ||||

Объем приемо-сдаточных и периодических испытаний ВК должен соответствовать таблице 18.

Таблица 18 - Приемо-сдаточные и периодические испытания видеокамер

Наименование испытания и проверки | Номер пункта | Вид испытания | ||

технические требования | методы испытаний | приемо- | периодические | |

Проверка внешнего вида и размеров | 5.2.1, | 7.2.2 | + | + |

Испытание на ударопрочность | 5.2.3 | 7.2.4 | - | + |

Испытание на вибропрочность и виброустойчивость | 5.2.4 | 7.2.5, | - | + |

Испытание на теплостойкость | 5.2.5 | 7.2.6 | - | + |

Испытание на холодостойкость | 5.2.6 | 7.2.7 | - | + |

Испытание на стойкость к воздействию термоциклов | 5.2.7 | 7.2.8, | - | + |

Испытание на влагостойкость | 5.2.8 | 7.2.9, | - | + |

Испытание на стойкость к ГСМ | 5.2.13 | 7.2.14 | - | + |

Испытание на стойкость к воздействию соляного тумана | 5.2.14 | 7.2.15 | - | + |

Испытание на соответствие требованиям по ЭМС | 5.2.11 | 7.2.12 | - | + |

Проверка маркировки и упаковки | 5.4, | 7.2.18 | + | + |

Примечание - Знак "+" означает необходимость проведения испытаний, знак "-" - отсутствие необходимости. Последовательность испытаний может быть изменена по согласованию с СТК. Допускается совмещать отдельные виды испытаний. | ||||

Объем приемо-сдаточных и периодических испытаний радаров указан в таблице 19.

Таблица 19 - Приемо-сдаточные и периодические испытания радаров

Наименование испытания и проверки | Номер пункта | Вид испытания | ||

технические требования | методы испытаний | приемо- | периодические | |

Проверка внешнего вида и размеров | 5.3.2 | 7.3.2 | + | + |

Проверка комплектности | 5.3.3 | 7.3.3 | - | + |

Проверка на соответствие требованиям к электрическим параметрам | 5.3.4 | 7.3.4 | - | + |

Требования к функционированию | 5.3.5 | 7.3.5 | - | + |

Испытание на ударопрочность | 5.3.6.1 | 7.3.6 | - | + |

Испытание на вибропрочность и виброустойчивость | 5.3.6.2 | 7.3.7, | - | + |

Испытание на стойкость к воздействию рабочих температур | 5.3.6.3 | 7.3.8 | - | + |

Испытание на стойкость к воздействию предельных температур | 5.3.6.4 | 7.3.9 | - | + |

Испытание на стойкость к воздействию температурных циклов | 5.3.6.5 | 7.3.10, | - | + |

Испытание на влагостойкость | 5.3.6.6 | 7.3.11, | - | + |

Испытание на стойкость к ГСМ | 5.3.6.7 | 7.3.12 | - | + |

Испытание на стойкость к воздействию соляного тумана | 5.3.6.8 | 7.3.13 | - | + |

Проверка степени защиты (код IP) | 5.3.6.9 | 7.3.14 | - | + |

Проверка на стойкость к вдавливающей и растягивающей силе | 5.3.6.10 | 7.3.15 | - | + |

Испытание на соответствие требованиям по ЭМС | 5.3.7 | 7.3.16 | - | + |

Проверка маркировки и упаковки | 5.4, | 7.3.18 | + | + |

Примечание - Знак "+" означает необходимость проведения испытаний, знак "-" - отсутствие необходимости. Последовательность испытаний может быть изменена по согласованию с СТК. Допускается совмещать отдельные виды испытаний. | ||||

6.5 Типовые испытания

6.5.1 Типовые испытания проводят при изменении конструкции, технологии изготовления или замене материалов и комплектующих, которые могут повлиять на эксплуатационно-технические характеристики изделий, с целью оценки эффективности и целесообразности вносимых изменений.

6.5.2 Программа типовых испытаний должна быть согласована с потребителем и содержать виды, нормы и методы испытаний, соответствующие настоящему стандарту. Допускается проводить испытания на соответствие тем требованиям стандарта, на которые могут повлиять вносимые изменения. По результатам испытаний принимается совместное решение.

6.5.3 Результаты типовых испытаний, проведенных изготовителем, по требованию потребителя направляют в адрес его службы качества.

6.6 Правила приемки продукции потребителем (включая производителя транспортного средства)

6.6.1 Формирование контролируемой партии определяется требованиями потребителя, условиями поставки, транспортными возможностями.

Примечание - Партия - совокупность единиц продукции, изготовленных за ограниченный период времени по одной технической документации, поставляемая одновременно.

6.6.2 Потребитель вправе осуществлять статистический приемочный контроль, определяя в зависимости от качества поставок группы важности деталей и степени значимости несоответствий, объем выборки, которая может быть в интервале от запуска контролируемой партии без контроля до сплошного контроля. Приемочным числом должен быть "0" дефектов.

Примечание - Потребитель вправе вернуть изготовителю все изделия, у которых в процессе монтажа, сборки и испытаний или проверке качества готовых ТС выявлены дефекты по вине изготовителя.

6.6.3 Потребитель вправе проводить испытания на восьми - десяти изделиях по всем пунктам настоящего стандарта. Если при этих испытаниях хотя бы одно изделие не удовлетворяет требованиям настоящего стандарта, потребитель должен сообщить об этом изготовителю, который устанавливает причину дефекта, намечает мероприятия по ее устранению, сроки внедрения мероприятий и сообщает об этом потребителю, а партию, из которой взята выборка для проведения испытаний, потребитель вправе забраковать.

Примечание - Потребитель вправе инициировать перевод периодических испытаний в приемо-сдаточные.

6.6.4 При изменении конструкции, технологии изготовления или замене материалов изготовитель совместно с потребителем проводит типовые испытания по специальной программе. По результатам испытаний принимается совместное решение.

6.6.5 Все результаты периодических и типовых испытаний, проведенных изготовителем, по требованию потребителя направляются в адрес службы качества.

7 Методы проверки и испытаний

7.1 Методы проверки и испытаний блоков управления бортовых систем помощи водителю

7.1.1 Общие требования

7.1.1.1 Все испытания на соответствие БУ требованиям настоящего стандарта (за исключением специально оговоренных) проводят в нормальных климатических условиях по 5.1.1.7.

7.1.1.2 Используемые средства измерений и контроля должны пройти метрологическое подтверждение пригодности в установленном порядке.

7.1.1.3 При проведении испытаний принимают меры пожарной безопасности по ГОСТ 12.1.004, безопасности от вредного воздействия паров топлива и агрессивных сред, шума по ГОСТ 12.1.003 и вибрации на организм человека, а также меры безопасности при работе с электротехническим изделиями по ГОСТ 12.2.007.0.

7.1.1.4 Последовательность проведения испытаний - в соответствии с указаниями, приведенными в технологической документации на БУ. Допускается проводить испытания согласно последовательности, приведенной в настоящем подразделе. Проверки стойкости БУ к внешним воздействиям рекомендуется проводить в последовательности, приведенной в ГОСТ 16019-2001 (раздел 5).

7.1.2 Проверка внешнего вида и размеров

7.1.2.1 Проверку внешнего вида проводят внешним осмотром на соответствие требованиям КД.

7.1.2.2 Проверку габаритных, установочных и присоединительных размеров БУ на соответствие КД проводят поверенным измерительным инструментом соответствующего класса точности.

7.1.2.3 БУ считают выдержавшим проверку, если его габаритные и присоединительные размеры соответствуют КД.

7.1.3 Испытание на ударопрочность

7.1.3.1 Проверка соответствия БУ требованиям ударопрочности - см. [3] (пункт 4.2.2).

7.1.3.2 Проверку на соответствие 7.1.3.1 проводят на ударном стенде.

7.1.3.3 Жестко закрепляют БУ на стенде в рабочем положении.

7.1.3.4 Прикладывают к БУ ударную нагрузку полусинусоидального импульса с ускорением 500 м/с согласно ГОСТ 28213 и длительностью 6 мс (см. [3]) в количестве 10 повторений для каждой плоскости.

7.1.3.5 БУ считают выдержавшим испытание, если после испытаний не обнаружено механических повреждений, его размеры соответствуют КД, а его параметры - эксплуатационной документации.

7.1.4 Испытание на вибропрочность и виброустойчивость

7.1.4.1 Проверка соответствия БУ требованиям на воздействие вибрации (вибропрочность) - см. [3] (подпункты 4.1.2.1-4.1.2.5).

7.1.4.2 Проверку БУ на соответствие 7.1.4.1 проводят на вибростенде.

7.1.4.3 Проверяют работоспособность БУ после воздействия по 5.1.4.

7.1.4.4 После испытания проводят внешний осмотр БУ и проверку параметров на соответствие требованиям эксплуатационной документации.

7.1.4.5 БУ считают выдержавшим испытание, если после испытаний не обнаружено механических повреждений, а его параметры соответствуют требованиям эксплуатационной документации.

7.1.5 Испытание на теплостойкость

7.1.5.1 Проверка соответствия БУ требованиям стойкости к воздействию повышенной температуры (теплостойкость) - см. [4] (подпункт 5.1.2.2).

7.1.5.2 Проверку соответствия БУ требованиям стойкости к воздействию повышенной рабочей температуры и соответствия функциональному классу A (см. [4], подпункт 5.1.2.2) проводят в следующей последовательности:

- проводят внешний осмотр БУ, убеждаются в отсутствии коррозии, нарушения качества маркировки;

- помещают БУ в камеру тепла и холода, а средства контроля (измерений) и эквивалентную схему бортовой сети - вне камеры;

- устанавливают в камере температуру воздуха, равную (55±2)°С, подключают БУ к эквивалентной схеме бортовой сети, подают напряжение (13,5±0,1) В и выдерживают БУ при данной температуре во включенном состоянии под нагрузкой в течение 3 ч;

- по истечении времени выдержки проверяют внешний вид, электрические и функциональные параметры БУ на соответствие требованиям КД и эксплуатационной документации;

- извлекают БУ из камеры и выдерживают в нормальных климатических условиях по 7.1.1.1 в течение 1 ч;

- проводят внешний осмотр БУ.

7.1.5.3 Повторяют проверку по 7.1.5.2 БУ на стойкость к воздействию предельной повышенной рабочей температуры при (65±2)°С и соответствия функциональному классу С (см. [4], подпункт 5.1.2.2).

7.1.5.4 БУ считают выдержавшим испытание, если во время испытаний его электрические, функциональные параметры и внешний вид соответствуют требованиям КД и эксплуатационной документации.

7.1.5.5 Проверку БУ на стойкость к воздействию предельной повышенной температуры (см. [4]) проводят в следующей последовательности:

- проводят внешний осмотр БУ, убеждаются в отсутствии коррозии, нарушения качества маркировки;

- проводят проверку внешнего вида и функциональных параметров БУ в нормальных климатических условиях по 7.1.1.1 на соответствие требованиям КД и эксплуатационной документации;

- БУ в выключенном состоянии помещают в камеру тепла;

- устанавливают в камере температуру воздуха, равную (65±2)°С, и выдерживают БУ при данной температуре в течение 96 ч;

- по истечении указанного времени извлекают БУ из камеры, выдерживают в нормальных условиях по 7.1.1.1 в течение 1 ч и проверяют электрические параметры БУ на соответствие требованиям КД и эксплуатационной документации;

- проводят внешний осмотр БУ.