ГОСТ 33787-2019

(IEC 61373:2010)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Испытания на удар и вибрацию

Rolling stock equipment. Shock and vibration tests

МКС 45.060

Дата введения 2020-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский и конструкторско-технологический институт подвижного состава" (АО "ВНИКТИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 декабря 2019 г. N 125-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 8-2020), (Поправка. ИУС N 1-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2019 г. N 1467-ст межгосударственный стандарт ГОСТ 33787-2019 (IEC 61373:2010) введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2020 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту IEC 61373:2010* "Транспорт железнодорожный. Оборудование железнодорожного подвижного состава. Испытания на вибрацию и удар" ("Railway applications - Rolling stock equipment - Shock and vibration tests", MOD) путем изменения его структуры и отдельных фраз (слов, значений показателей), которые выделены в тексте курсивом**, введения дополнительных разделов и приложения.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. -

** В оригинале документа обозначения и номера стандартов и нормативных документов в разделах "Предисловие", 2 "Нормативные ссылки" и приложении ДА приводятся обычным шрифтом; отмеченные в этих разделах знаком "**" и остальные по тексту документа выделены курсивом. -Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ

6 ВЗАМЕН ГОСТ 33787-2016 (EN 61373:1999)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случаях пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 8, 2020 год; поправка, опубликованная в ИУС N 1, 2021 год

Поправки внесены изготовителем базы данных

Введение

Пересмотр ГОСТ 33787-2016 (EN 61373:1999) подготовлен в связи с выходом новой версии международного стандарта IEC 61373:2010.

Международный стандарт IEC 61373:2010 заменяет европейский стандарт EN 61373:1999 и содержит поправку Cor.1 (2011).

При пересмотре ГОСТ 33787-2016 (EN 61373:1999) внесены изменения в разделы 7 "Испытания на воздействие случайной вибрации и удара" и 8 "Испытания на воздействие синусоидальной вибрации и удара".

Основными техническими изменениями настоящего стандарта по разделу 7 являются следующие:

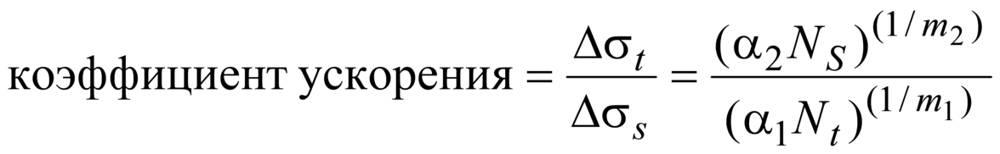

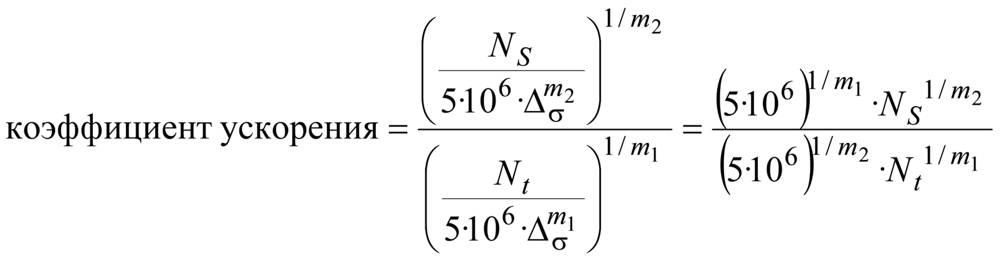

- изменен метод расчета коэффициента ускорения по эксплуатационным значениям спектральной плотности мощности виброускорений для получения значений спектральной плотности мощности виброускорений при испытаниях на вибропрочность;

- добавлено положение о частичном соответствии настоящему стандарту.

Основными техническими изменениями настоящего стандарта по разделу 8 являются следующие:

- добавлены положения по степеням жесткости испытаний для электрических вращающихся нетяговых машин (в том числе приводы рабочих органов специального железнодорожного подвижного состава);

- исключен модифицированный метод испытаний на вибропрочность на одной фиксированной частоте оборудования, у которого резонансные частоты находятся в диапазоне частот требований;

- метод испытаний на одной фиксированной частоте из диапазона частот требований распространен на машины, приборы и другие технические изделия для железнодорожного подвижного состава, в том числе электрические вращающиеся тяговые машины, электрические вращающиеся нетяговые машины (в том числе приводы рабочих органов специального железнодорожного подвижного состава), электрические тяговые аппараты, силовые и вспомогательные преобразователи, инверторы, выпрямители, трансформаторы, реакторы, дроссели, источники питания, компрессоры, компрессорные агрегаты с электрическим приводом, компрессорные установки с электрическим приводом, вентиляторы, мотор-вентиляторы, тормозное оборудование (тормозные цилиндры, тормозные диски, тормозные блоки, блоки осушки, тормозные рукава), пульты управления, кожухи тяговых редукторов, системы охлаждения (башни охлаждения) и кондиционеры, водовоздушные и масляные радиаторы, дизель-генераторные установки (подвагонные), транспортные автономные системы энергоснабжения (подвагонные), криогенная техника для газотурбовозов (криогенные насосы, электромагнитные клапаны).

При пересмотре также было исключено приложение В стандарта ГОСТ 333787-2016 (EN 61373:1999) в связи с новым методом расчета коэффициента ускорения.

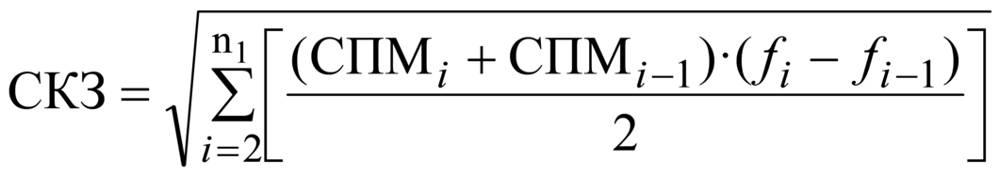

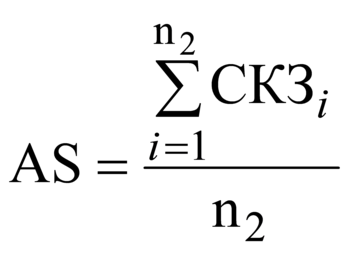

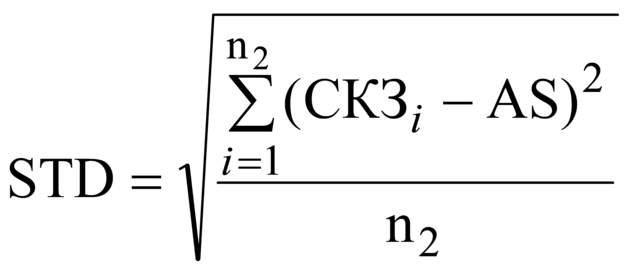

Включено новое приложение С для расчета среднего квадратического значения виброускорений при испытаниях по эксплуатационным данным или по спектральной плотности мощности виброускорений.

1 Область применения

Настоящий стандарт распространяется на оборудование всех видов, в том числе механическое, пневматическое, электрическое и электронное, применяемое на железнодорожном подвижном составе (далее - оборудование).

Стандарт устанавливает методы испытаний на воздействие вибрации и удара [испытания на стойкость (устойчивость и/или прочность) к механическим внешним воздействующим факторам (далее - механические ВВФ)].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 20.57.406-81** Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 2582-2013** Машины электрические вращающиеся тяговые. Общие технические условия

ГОСТ 9219-88** Аппараты электрические тяговые. Общие технические требования

ГОСТ 15150-69** Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17168 (СТ СЭВ 1807-79) Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 23216 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 24346 Вибрация. Термины и определения

ГОСТ 26883 Внешние воздействующие факторы. Термины и определения

ГОСТ 28203 (МЭК 68-2-6-82) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Fc и руководство: Вибрация (синусоидальная)

ГОСТ 28213 (МЭК 68-2-27-87) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Ea и руководство: Одиночный удар

ГОСТ 28215 (МЭК 68-2-29-87) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Eb и руководство: Многократные удары

ГОСТ 28231 (МЭК 68-2-47-82) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Крепление элементов, аппаратуры и других изделий в процессе динамических испытаний, включая удар (Ea), многократные удары (Eb), вибрацию (Fc и Fd), линейное ускорение (Ga) и руководство

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30630.1.1-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Определение динамических характеристик конструкции

ГОСТ 30630.1.2-99 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие вибрации

ГОСТ 30630.1.9 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Особенности цифрового управления испытаниями на воздействие широкополосной случайной вибрации

ГОСТ 30631 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в сети Интернет на официальном сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 24346, ГОСТ 26883, ГОСТ 15150, ГОСТ 30630.0.0, а также следующие термины с соответствующими определениями:

3.1.1 случайная вибрация: Вибрация, мгновенное значение которой не может быть точно предсказано для заданного момента времени.

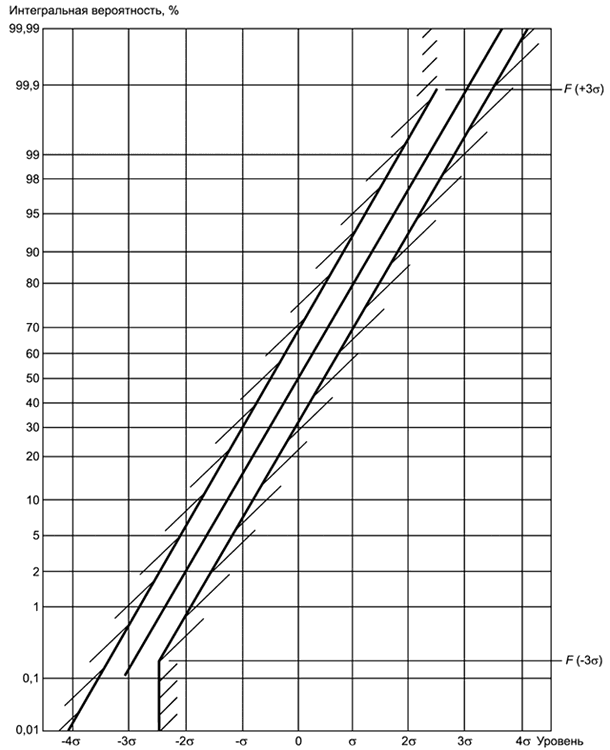

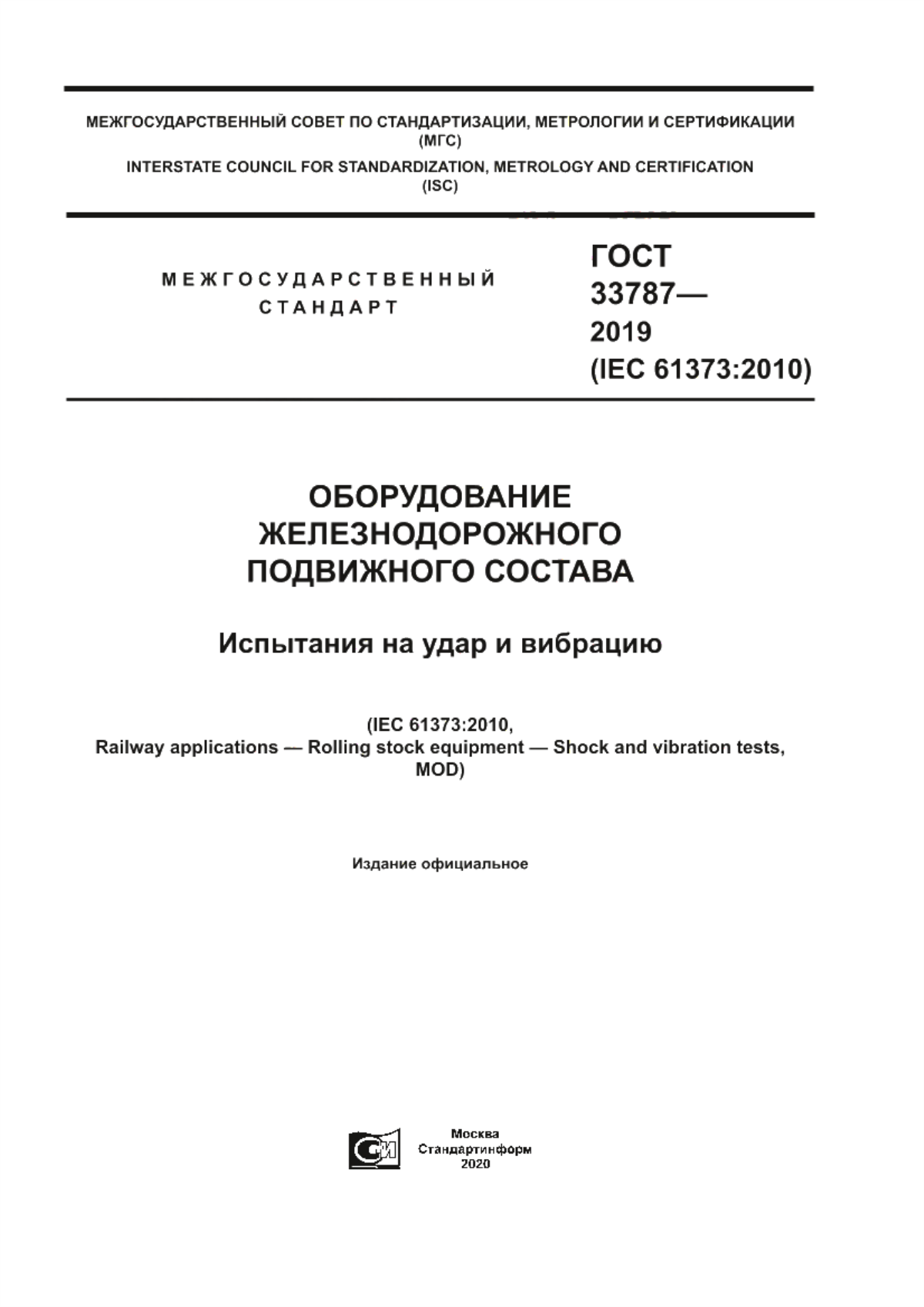

3.1.2 распределение Гаусса; нормальное распределение: Распределение Гаусса, или нормальное распределение, имеет плотность вероятности распределения (функцию распределения), описываемую уравнением (рисунок 1):

,

,

где - среднее квадратическое значение;

- мгновенное значение;

- среднее значение

.

|

Рисунок 1 - Распределение Гаусса

Примечание - Согласно рисунку 1, вероятность того, что значение мгновенного ускорения находится в пределах ±a, равна площади под кривой плотности вероятностей ![]() . Отсюда следует, что значение мгновенного ускорения составляет:

. Отсюда следует, что значение мгновенного ускорения составляет:

- от 0 до 1 - 68,26% времени;

- от 1 до 2

- 27,18% времени;

- от 2 до 3

- 4,30% времени.

3.1.3 спектральная плотность мощности (СПМ) ускорений: Средние квадратические значения (СКЗ) части сигнала ускорения, пропущенного через узкополосный фильтр с центральной частотой и полосой пропускания, когда полоса пропускания стремится к нулю, а время интегрирования стремится к бесконечности.

3.1.4 элементы: Пневматические, электрические или электронные части, расположенные внутри оборудования.

3.1.5 оборудование: Все оборудование, включая механические части и, в частности, сборочные единицы (например, конвертор, инвертор и т.п.), собранные из элементов.

3.1.6 испытательные уровни: Значения механических внешних воздействующих факторов, соответствующих степеней жесткости испытаний на воздействие вибрации и механических ударов (испытаний на стойкость (устойчивость и/или прочность) к механическим вредным воздействующим факторам).

3.1.7 электрическая вращающаяся нетяговая машина (нетяговая электрическая машина): Электрическая вращающаяся машина (электрическая машина) специального назначения, предназначенная для эксплуатации на железнодорожном подвижном составе и не используемая прямо или косвенно для обеспечения его движения и тягового режима (приводы рабочих органов специального железнодорожного подвижного состава, приводы кондиционеров и вентиляторов систем жизнеобеспечения в кабине управления и пассажирском салоне железнодорожного подвижного состава).

3.2 В настоящем стандарте применены следующие сокращения:

ВВФ - внешние воздействующие факторы;

ТУ - технические условия;

ПИ - программа испытаний;

НД - нормативный документ;

СПМ - спектральная плотность мощности;

СКЗ - среднее квадратическое значение;

АЧХ - амплитудно-частотная характеристика;

КМБ - колесно-моторный блок;

МВПС - моторвагонный подвижной состав;

СПС - специальный железнодорожный подвижной состав;

МСЖД - Международный союз железных дорог.

4 Общие положения

4.1 Оборудование железнодорожного подвижного состава для проверки соответствия требованиям по стойкости (устойчивости и/или прочности) к механическим ВВФ подвергают испытаниям установленной продолжительности, моделирующим условия эксплуатации за весь предполагаемый срок службы (испытания на вибропрочность).

Испытания на вибропрочность, моделирующие срок службы, проводят следующими методами:

- усиления: увеличение уровней воздействующей вибрации и уменьшение временной базы;

- временного сжатия: сохранение уровней вибрационного нагружения во времени и сокращение временной базы (увеличение частоты воздействующей вибрации при испытании);

- прореживания: исключение уровней вибрационного нагружения ниже установленного порогового значения.

Примечание - В настоящем стандарте метод прореживания не рассматривается.

Испытания при воздействии случайной вибрации и удара проводят по настоящему стандарту методом усиления в соответствии с ГОСТ 28213, ГОСТ 28231, ГОСТ 30630.1.9.

Испытания при воздействии синусоидальной вибрации и ударов проводят по настоящему стандарту методами, соответствующими методу временного сжатия, в соответствии с ГОСТ 30630.0.0, ГОСТ 30630.1.1, ГОСТ 30630.1.2, ГОСТ 20.57.406, ГОСТ 28203, ГОСТ 28215, ГОСТ 28231 и другими нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт*.

_______________

* В Российской Федерации действует также ГОСТ Р 51371-99 "Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие ударов".

При наличии эксплуатационных данных испытания на вибропрочность при воздействии случайной вибрации могут быть проведены методом, приведенным в приложении А.

При этом, если испытательные уровни вибрации будут ниже установленных в настоящем стандарте, испытуемое оборудование будет соответствовать требованиям по стойкости к механическим ВВФ в части воздействия случайной вибрации только для условий эксплуатации, которым соответствуют испытательные уровни, не превышающие или равные указанным в отчете об испытаниях (протоколе испытаний).

Испытания проводят:

- при воздействии случайной вибрации по одной координатной оси (испытания при многокоординатном воздействии случайной вибрации выходят за область применения настоящего стандарта) последовательно по трем взаимно перпендикулярным направлениям;

- при одновременном или последовательном воздействии синусоидальной вибрации по трем взаимно перпендикулярным направлениям.

При наличии требований по прочности и/или устойчивости к воздействию случайной вибрации оборудование, имеющее не менее четырех резонансов в рабочем диапазоне частот, испытывают на воздействие случайной вибрации; оборудование, имеющее менее четырех резонансов в рабочем диапазоне частот, испытывают на воздействие синусоидальной вибрации.

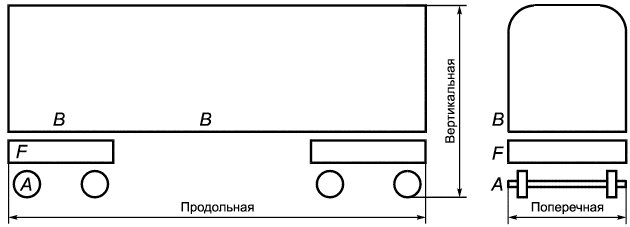

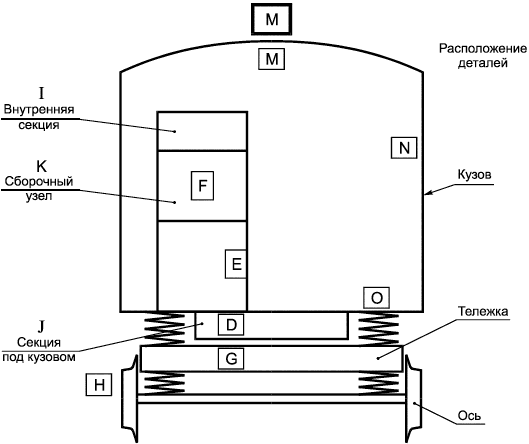

Испытания оборудования при воздействии случайной вибрации разделяют на категории в зависимости от размещения оборудования на железнодорожном подвижном составе. Категории испытаний оборудования на воздействие случайной вибрации в зависимости от размещения на железнодорожном подвижном составе приведены в таблице 1 и представлены в приложении В.

Таблица 1 - Категории испытаний оборудования железнодорожного подвижного состава

Категория | Область распространения категорий испытаний |

1 | Оборудование, устанавливаемое в кузове (на кузове, под кузовом) |

- класс А | Комплектные изделия, сборочные узлы, оборудование и элементы, устанавливаемые непосредственно в кузове (на кузове) или под кузовом |

- класс Б | Прочее оборудование (встроенные элементы), устанавливаемое внутри комплектного изделия, которое, в свою очередь, непосредственно устанавливают в кузове (на кузове) или под кузовом |

2 | Оборудование, устанавливаемое на тележке: комплектные изделия, сборочные узлы, оборудование и элементы |

3 | Оборудование, устанавливаемое на оси колесной пары: сборочные узлы, оборудование и элементы, которые устанавливают на собранной колесной паре |

Примечания | |

Соответствие категорий испытаний и групп механического исполнения оборудования приведено в таблице 2.

Таблица 2 - Соответствие категорий испытаний оборудования и групп механического исполнения оборудования

Категория испытаний | Группа механического исполнения по ГОСТ 30631 | Область распространения групп механического исполнения |

1 | М25 | В кузовах (на кузовах) и под кузовами локомотивов, МВПС, СПС, вагонов грузовых и пассажирских локомотивной тяги (в том числе промышленного транспорта) |

2 | М26 | На тележках локомотивов, МВПС, СПС, вагонов грузовых и пассажирских локомотивной тяги (в том числе промышленного транспорта) для подрессоренного оборудования |

3 | М27 | На тележках локомотивов, МВПС, СПС, вагонов грузовых и пассажирских локомотивной тяги (в том числе промышленного транспорта) для неподрессоренного оборудования |

4.2 По заявке заказчика проводят дополнительные или специальные вибрационные испытания оборудования на воздействие случайной вибрации, в том числе:

- оборудования, устанавливаемого или соединяемого с оборудованием, которое создает возбуждение с фиксированной частотой;

- тяговых электродвигателей, пантографов, тормозных колодок, элементов подвески и механических узлов, предназначенных для передачи усилий и/или крутящего момента, на которые распространяются специальные требования на их применение на железнодорожном подвижном составе;

- оборудования, предназначенного для использования в специальных рабочих условиях, устанавливаемых заказчиком.

4.3 Количество единиц оборудования в выборке для испытаний на воздействие вибрации и удара (испытаний на стойкость к механическим ВВФ) - одна единица оборудования, если иное не установлено в стандартах и ТУ на оборудование.

4.4 Испытания на стойкость к механическим ВВФ проводят при нормальных климатических факторах внешней среды (нормальных климатических условиях) по ГОСТ 15150-69 (пункт 3.15).

5 Подготовка к испытаниям

Процедура подготовки к испытаниям оборудования, применяемого на железнодорожном подвижном составе, должна соответствовать требованиям ГОСТ 30630.0.0, ГОСТ 20.57.406, ГОСТ 2582 (для электрических вращающихся тяговых машин) и требованиям настоящего стандарта по 7.3.1, 7.4 (для испытаний при воздействии случайной вибрации).

6 Порядок проведения испытаний

6.1 Порядок и последовательность проведения испытаний должны соответствовать требованиям ГОСТ 30630.0.0, ГОСТ 20.57.406.

6.2 Испытания включают в себя мероприятия, проводимые последовательно:

- начальные проверки и начальные измерения;

- выдержку;

- заключительные проверки и заключительные измерения.

6.3 Оборудование испытывают при воздействии механических ВВФ одновременно или последовательно по трем взаимно перпендикулярным направлениям, если иное не установлено в стандартах и ТУ на оборудование и ПИ.

Если известно наиболее опасное направление воздействия механических ВВФ, то испытания проводят только в этом направлении без сокращения общей продолжительности (количества) воздействия механических ВВФ.

6.4 Параметры испытательного режима при испытаниях на воздействие механических ВВФ устанавливают по показаниям средств измерений в контрольной точке.

При испытаниях контрольную точку выбирают в одном из следующих мест:

- на платформе стенда рядом с одной из точек крепления оборудования, если испытуемое оборудование закреплено непосредственно на платформе;

- на крепежном приспособлении, если испытуемое оборудование закреплено на приспособлении;

- рядом с точкой крепления виброизолятора, если испытуемое оборудование закреплено на виброизоляторах.

Допускается выбирать контрольную точку на платформе стенда, если средства крепления обеспечивают передачу механических воздействий от платформы стенда к крепежному приспособлению с минимальными искажениями, при этом отклонение ускорения на крепежном приспособлении в месте его крепления не должно превышать ±25% ускорения в контрольной точке. Также допускается по согласованию с заказчиком выбирать контрольную точку непосредственно на оборудовании при условии, что масса оборудования не менее чем в 10 раз превышает массу измерительного преобразователя и жесткость оборудования обеспечивает контроль с установленной точностью параметров воздействия.

При испытаниях на воздействие вибрации крупногабаритного оборудования (любой из габаритных размеров не менее 300 мм) рекомендуется за ускорение в контрольной точке принимать среднее арифметическое значение показаний нескольких измерительных вибропреобразователей (вибродатчиков), установленных на виброплатформе стенда или на приспособлении рядом с точками крепления оборудования (проверочные точки).

Расположение контрольной точки указывают в стандартах и ТУ на оборудование, ПИ и НД на крепежное приспособление.

6.5 При испытаниях электрических вращающихся тяговых и нетяговых машин массой свыше 200 кг (генераторов и тяговых агрегатов, тяговых электродвигателей, вспомогательных электрических машин) и машин с вращающимися частями массой свыше 200 кг (в том числе компрессоров, компрессорных агрегатов, компрессорных установок, мотор-вентиляторов, вентиляторов) допускается выбирать контрольную точку непосредственно на электрической машине и непосредственно на испытуемой машине над осью вращения в срединной плоскости, учитывая, что в частотном диапазоне испытаний жесткость конструкции испытуемого оборудования обеспечивает контроль параметров испытания с заданной точностью.

6.6 Испытания оборудования на воздействие вибрации и удара проводят в такой последовательности:

- испытуемое оборудование устанавливают и закрепляют на испытательных стендах аналогично схеме его установки и закрепления в эксплуатации;

- устанавливают вибропреобразователи (вибродатчики) на испытуемое оборудование с учетом возможных собственных и вынужденных форм колебаний оборудования при внешнем механическом воздействии;

- определяют собственную вибрацию электрических вращающихся тяговых и нетяговых машин и машин с подвижными частями (в том числе вращающимися), в том числе компрессоров, компрессорных агрегатов, компрессорных установок, мотор-вентиляторов, вентиляторов, и агрегатов и установок с электрическими вращающимися тяговыми и нетяговыми машинами и машинами с подвижными частями без подачи внешней вибрации;

- настраивают испытательное оборудование на требуемый(е) режим(ы) вибрационного нагружения и определяют формы колебаний и частотный спектр вибрации испытуемого оборудования, закрепленного на крепежном приспособлении на виброплатформе вибрационного стенда;

- определяют резонансные частоты оборудования и его составных частей, узлов, деталей;

- проводят испытание на виброустойчивость;

- проводят испытание на вибропрочность при нормативном режиме вибрационного нагружения;

- проводят испытание на ударную прочность;

- проводят испытание на воздействие одиночных ударов;

- выполняют заключительные проверки и измерения для испытуемого оборудования, включая проверку сопротивления изоляции электрооборудования и проверку собственной вибрации электрических вращающихся тяговых и нетяговых машин, машин с подвижными частями (в том числе вращающимися) и агрегатов и установок с электрическими вращающимися тяговыми и нетяговыми машинами и машинами с подвижными частями.

7 Испытания на воздействие случайной вибрации и удара

7.1 Общие положения

Настоящие испытания предназначены для выявления конструктивных и технологических недостатков оборудования, которые могут привести к повреждениям при воздействии вибрации и ударов в эксплуатации на железнодорожном подвижном составе.

Настоящие испытания не распространяются на электрические вращающиеся тяговые машины железнодорожного подвижного состава.

Испытания не предназначены для определения срока службы (ресурса) оборудования. Тем не менее условия испытаний являются достаточными для проверки (подтверждения) возможности применения оборудования в условиях эксплуатации с установленным сроком службы.

Оборудование считают соответствующим требованиям настоящего стандарта в части стойкости к воздействию случайной вибрации и удара, если в результате испытаний не возникает механических повреждений, исключающих возможность его эксплуатации, а характеристики (параметры) оборудования соответствуют ТУ.

Условия испытаний на воздействие случайной вибрации, установленные в данном разделе стандарта, разработаны на основании опытных данных (см. приложение А) по уровням вибрации, полученным в эксплуатационных условиях.

Испытания на воздействие случайной вибрации и удара включают в себя:

- испытания на виброустойчивость (если это предусмотрено программой испытаний);

- испытания на вибропрочность;

- испытания на воздействие одиночных ударов.

Испытания на виброустойчивость при воздействии случайной вибрации проводят для подтверждения способности испытуемого оборудования функционировать в условиях, соответствующих условиям эксплуатации на железнодорожном подвижном составе. Объем проверяемых рабочих характеристик оборудования согласовывают между изготовителем и конечным потребителем перед началом испытаний (см. 7.3.3.2). Условия испытаний на виброустойчивость при воздействии случайной вибрации - в соответствии с 7.5. Испытания на виброустойчивость при воздействии случайной вибрации не предназначены для всесторонней оценки характеристик оборудования в условиях, соответствующих эксплуатационным.

Испытания на вибропрочность при воздействии случайной вибрации проводят для определения механической прочности оборудования при повышенных относительно эксплуатационных уровнях вибрационных нагрузок. При этом функционирование оборудования не проверяют. Условия испытаний на вибропрочность при воздействии случайной вибрации - в соответствии с 7.6.

Испытания на удар (испытания на воздействие ударов одиночного действия) проводят для воспроизведения единичных эксплуатационных воздействий. При этом функционирование оборудования не проверяют. После испытаний на удар (воздействие ударов одиночного действия) проверяют надежность фиксации подвижных элементов испытуемого оборудования, отсутствие ложных самопроизвольных срабатываний автоматических устройств и другие изменения технического состояния испытуемого оборудования, а также отсутствие механических перемещений или повреждений его конструкции, и отражают в отчете об испытаниях (протоколе испытаний).

Условия испытаний на воздействие ударов одиночного действия - в соответствии с 7.7.

7.2 Последовательность проведения испытаний

Устанавливают такую последовательность проведения испытаний:

- испытания на вибропрочность при повышенных уровнях случайной вибрации в вертикальном, поперечном и продольном направлениях;

- испытания на воздействие одиночных ударов в вертикальном, поперечном и продольном направлениях;

- испытания на прочность при транспортировании и погрузочно-разгрузочных операциях (если это определено/согласовано);

- испытания на виброустойчивость при воздействии случайной вибрации в вертикальном, поперечном и продольном направлениях.

Примечание - Испытания на прочность при транспортировании и погрузочно-разгрузочных работах не требуются для соответствия настоящему стандарту, поэтому они не включены в настоящий стандарт.

Последовательность проведения испытаний может быть изменена в целях сведения к минимуму числа переустановок оборудования на стендах.

Проверку рабочих характеристик оборудования проводят до и после испытаний на вибропрочность и после испытаний на воздействие ударов одиночного действия.

Последовательность проведения испытаний, положение оборудования при испытании и направление воздействия вибрации отражают в отчете об испытаниях (протоколе испытаний).

7.3 Порядок проведения испытаний

7.3.1 Установка испытуемого оборудования на стенде и положение оборудования при испытаниях

Общие положения по установке испытуемого оборудования на испытательных стендах - по ГОСТ 28231.

Испытуемое оборудование устанавливают на виброплатформе (вибростоле, виброплощадке) стенда непосредственно или на крепежном приспособлении штатным способом крепления, включая упругое крепление.

Способ установки и закрепления испытуемого оборудования на стенде отражают в отчете об испытаниях (протоколе испытаний).

Испытание оборудования проводят в его штатном рабочем положении, если иное не установлено в стандартах и ТУ на оборудование и ПИ, без специальных мер защиты от воздействия магнитного поля, нагрева или иных факторов, влияющих на его функционирование и эксплуатационные показатели.

Испытуемое оборудование не должно иметь резонансных колебаний в рабочем диапазоне частот испытаний, связанных с крепежным приспособлением. При наличии резонансных колебаний испытания выполняют с учетом ГОСТ 30630.1.2-99 (пункт 5.4.10), а их показатели определяют и отражают в отчете об испытаниях (протоколе испытаний). Методы испытаний по определению динамических характеристик конструкции (собственных и резонансных частот) - по 8.4.1, ГОСТ 30630.0.0, ГОСТ 20.57.406.

7.3.2 Проверочная и контрольная точки

Условия испытаний контролируют путем измерения показателей вибрационного и ударного нагружений в контрольной точке.

При испытании используют одну или несколько проверочных точек. Если имеются не более четырех точек крепления, то каждая точка крепления может быть использована как проверочная. Если число точек крепления более четырех, наиболее характерные из них четыре точки должны быть указаны в НД, и они могут быть использованы как проверочные точки.

Проверочные точки указывают в соответствующем НД, если они не расположены вблизи точек крепления испытуемого оборудования.

При испытании нескольких единиц оборудования, установленных на одном крепежном приспособлении, проверочную(ые) и/или контрольную точки соотносят с крепежным приспособлением, а не с точками крепления испытуемого оборудования, при условии, что низшие резонансные частоты испытуемого оборудования, установленного на крепежном приспособлении, расположены выше верхней частоты испытаний.

При испытании оборудования, имеющего несколько точек крепления, для получения контрольного сигнала может быть выбрана одна проверочная точка, являющаяся контрольной, которую соотносят с крепежным приспособлением, а не с точками крепления испытуемого оборудования, при условии, что низшая резонансная частота испытуемого оборудования расположена выше верхней частоты испытаний.

7.3.2.1 Точка крепления

Точка крепления является частью испытуемого оборудования в зоне контакта с крепежным приспособлением или поверхностью вибростола, которую используют для штатного крепления оборудования в эксплуатации.

7.3.2.2 Проверочная точка

Проверочная точка должна быть расположена как можно ближе к точке крепления и жестко связана с ней. При наличии не более четырех точек крепления каждая из них является проверочной. Вибрация в этих точках должна быть не ниже установленных минимальных предельных значений. В отчете об испытаниях (протоколе испытаний) указывают все проверочные точки. Для небольшого оборудования, когда из-за размера, массы и сложности механической конструкции нет необходимости контролировать большое количество проверочных точек, в отчете указывают количество использованных проверочных точек и их расположение.

7.3.2.3 Контрольная точка

Контрольная точка - это одна точка, сигнал от которой используют для управления режимом испытаний в соответствии с условиями испытаний. Контрольную точку используют для представления колебаний испытуемого оборудования. Она может быть проверочной или фиктивной, создаваемой при ручной или автоматической обработке сигналов от проверочных точек.

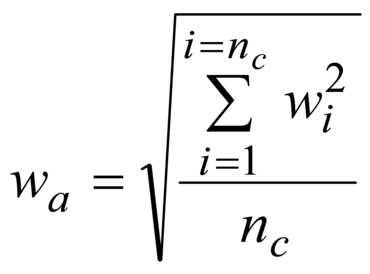

Для случайной вибрации при использовании фиктивной точки спектр рабочего сигнала определяют как среднее арифметическое значений СПМ виброускорений при каждой частоте сигналов от всех проверочных точек. Общее СКЗ измеряемой величины ![]() , м/с

, м/с, в контрольной точке вычисляют по формуле

, (1)

, (1)

где ![]() - СКЗ сигнала в

- СКЗ сигнала в -й проверочной точке, м/с

;

![]() - число проверочных точек.

- число проверочных точек.

Примечание - Для контроля общего СКЗ виброускорения при расчете фиктивной точки допускается автоматическая обработка сигналов от проверочных точек методом последовательного опроса. Это не допускается для контроля уровня СПМ без корректировки на такие источники погрешностей, как АЧХ анализатора, интервал выборки и пр.

7.3.2.4 Измерительная точка

Определяемая перед началом испытаний по 7.4 измерительная точка - это место на испытуемом оборудовании, в котором получают данные для исследования его вибрационных характеристик.

7.3.3 Техническое состояние и функционирование оборудования при испытаниях

7.3.3.1 При наличии более одного режима работы, в котором испытуемое оборудование может работать длительный период времени, для испытания выбирают два технических состояния, из которых одно должно быть наиболее опасным для технического состояния оборудования (например, техническое состояние контактора, при котором допускается наименьшее давление нажатия).

Испытуемое оборудование должно находиться одинаковое время в этих состояниях при проведении испытаний на виброустойчивость при воздействии случайной вибрации и ударов, режимы которых установлены в 7.5 и 7.7 настоящего стандарта соответственно.

7.3.3.2 Испытание на виброустойчивость

Испытание на виброустойчивость проводят, если это установлено в стандартах и ТУ на оборудование и ПИ. Это испытание проводят при воздействии вибрации на уровнях, установленных в 4.5 настоящего стандарта.

Целью испытания на виброустойчивость является проверка работоспособности оборудования в эксплуатационных условиях. Испытание на виброустойчивость не является испытанием по определению рабочих характеристик оборудования. Основной целью испытания на виброустойчивость является проверка надежности испытуемого оборудования в эксплуатационных условиях.

Испытание на виброустойчивость не проводят для оборудования, рабочие параметры которого по конструкции и принципу работы не зависит от воздействия вибрации.

Примечание 1 - Испытание на устойчивость при воздействии механических одиночных ударов не проводят без предварительного согласования между изготовителем и конечным потребителем.

Примечание 2 - Изменения в порядке проведения испытаний на виброустойчивость отражают в отчете.

7.3.3.3 Рабочие характеристики оборудования проверяют перед началом и после окончания всех испытаний на воздействие случайной вибрации и удара на соответствие требованиям нормативной документации (техническое задание, ТУ, технические характеристики (для зарубежного оборудования) или иная документация), представляемой на испытания с оборудованием.

7.3.4 Воспроизводимость результатов испытаний на воздействие случайной вибрации

7.3.4.1 Допуски показателей сигналов случайной вибрации для воспроизводимости результатов испытаний при их повторении другой испытательной лабораторией (центром) или на другом испытательном оборудовании приведены в 7.3.4.2, 7.3.4.3.

Границы допусков включают погрешности приборов и исключают другие погрешности, в частности случайные (статистические) и систематические погрешности. Измерения проводят в контрольных или проверочных точках.

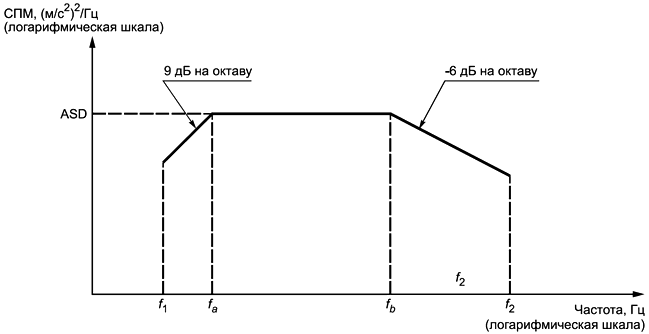

7.3.4.2 Спектральная плотность мощности виброускорений (СПМ виброускорений)

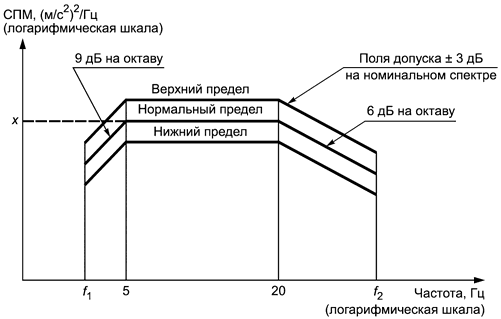

СПМ виброускорений должна быть в пределах ±3 дБ (диапазон от 0,5 СПМ до 2 СПМ) от установленных уровней СПМ виброускорений в соответствии с рисунками 2-5. Наклоны начальной и конечной ветвей должны быть не менее установленных на рисунках 2-5.

|

При массе 500 кг:

![]() =5 Гц,

=5 Гц, ![]() =150 Гц.

=150 Гц.

При массе >500 кг1250 кг:

![]() , Гц,

, Гц, ![]() , Гц.

, Гц.

При массе >1250 кг: ![]() =2 Гц,

=2 Гц, ![]() =60 Гц.

=60 Гц.

Показатель вибрации | Направление воздействия вибрации | ||

Вертикальное | Поперечное | Продольное | |

Испытание на виброустойчивость | |||

Уровень СПМ виброускорений, (м/с | 0,0166 | 0,0041 | 0,0073 |

СКЗ виброускорений, м/с | 0,750 | 0,370 | 0,500 |

Испытание на вибропрочность | |||

Уровень СПМ виброускорений, (м/с | 0,532 | 0,131 | 0,234 |

СКЗ виброускорений, м/с | 4,25 | 2,09 | 2,83 |

Примечания | |||

Рисунок 2 - СПМ виброускорений при испытаниях категории 1 оборудования класса А, устанавливаемого в кузове, при воздействии случайной вибрации

7.3.4.3 Среднее квадратическое значение виброускорений (СКЗ виброускорений)

СКЗ виброускорений в контрольной точке в установленном диапазоне частот должно соответствовать установленным на рисунках 2-5 значениям с допуском ±10%.

Примечание - При наличии в спектре низкочастотных составляющих получить допуск ±3 дБ затруднительно. В этом случае в отчете об испытаниях указывают только полученное при испытании значение.

7.3.4.4 Плотность распределения вероятности

Если не оговорено иное, для каждой измерительной точки изменение во времени измеряемого(ых) ускорения(й) должно иметь распределение вероятности, близкое к распределению Гаусса, и пик-фактор (отношение пикового значения амплитуды к СКЗ) не менее 2,5.

Примечание - На рисунке 6 показаны поля допусков интегральной плотности распределения вероятности.

|

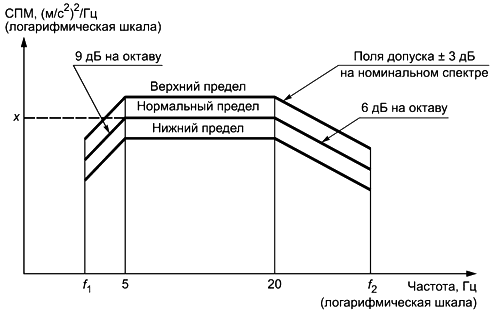

При массе 500 кг:

![]() =5 Гц,

=5 Гц, ![]() =150 Гц.

=150 Гц.

При массе >500 кг1250 кг:

![]() , Гц,

, Гц, ![]() , Гц.

, Гц.

При массе >1250 кг: ![]() =2 Гц,

=2 Гц, ![]() =60 Гц.

=60 Гц.

Показатель вибрации | Направление воздействия вибрации | ||

Вертикальное | Поперечное | Продольное | |

Испытание на виброустойчивость | |||

Уровень СПМ виброускорений, (м/с | 0,0301 | 0,0060 | 0,0144 |

СКЗ виброускорений, м/с | 1,01 | 0,450 | 0,700 |

Испытание на вибропрочность | |||

Уровень СПМ виброускорений, (м/с | 0,964 | 0,192 | 0,461 |

СКЗ виброускорений, м/с | 5,72 | 2,55 | 3,96 |

Примечания | |||

Рисунок 3 - СПМ виброускорений при испытаниях категории 1 оборудования класса Б, устанавливаемого в кузове, при воздействии случайной вибрации

7.3.4.5 Продолжительность воздействия случайной вибрации

Общая продолжительность воздействия случайной вибрации по каждому направлению должна быть не менее установленной в 7.5.2 и 7.6.2.

7.3.5 Допуски измерений вибрации

Допуски измерений вибрации должны соответствовать ГОСТ 30630.1.9.

7.3.6 Восстановление начальных условий испытания

Измерения на начальном и заключительном этапах испытаний должны быть проведены в одинаковых условиях (окружающей среды, температурных и других условиях состояния испытуемого оборудования). Перед измерениями на заключительном этапе испытаний испытуемое оборудование следует выдерживать некоторое время для достижения им исходного состояния на начальном этапе испытаний для воспроизведения одинаковых условий, что устанавливают в ТУ и/или ПИ.

|

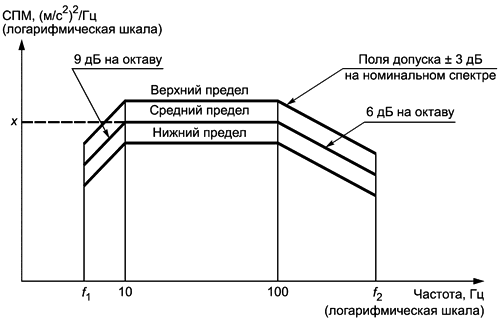

При массе 100 кг:

![]() =5 Гц,

=5 Гц, ![]() =250 Гц.

=250 Гц.

При массе >100 кг250 кг:

![]() , Гц,

, Гц, ![]() , Гц.

, Гц.

При массе >250 кг: ![]() =2 Гц,

=2 Гц, ![]() =100 Гц.

=100 Гц.

Показатель вибрации | Направление воздействия вибрации | ||

Вертикальное | Поперечное | Продольное | |

Испытание на виброустойчивость | |||

Уровень СПМ виброускорений, (м/с | 0,190 | 0,144 | 0,0414 |

СКЗ виброускорений, м/с | 5,40 | 4,70 | 2,50 |

Испытание на вибропрочность | |||

Уровень СПМ виброускорений, (м/с | 6,12 | 4,62 | 1,32 |

СКЗ виброускорений, м/с | 30,6 | 26,6 | 14,2 |

Примечания | |||

Рисунок 4 - СПМ виброускорений при испытаниях категории 2 оборудования, устанавливаемого на тележке (для подрессоренного оборудования), при воздействии случайной вибрации

7.4 Начальные измерения и подготовка к испытаниям

Перед началом испытаний определяют рабочие характеристики оборудования в соответствии с 7.3.3.3. При невозможности проведения этих проверок испытательной лабораторией (центром) их проводит изготовитель и представляет заключение о соответствии установленным требованиям рабочих характеристик оборудования перед началом испытаний на вибрацию и удар, установленных настоящим стандартом.

Рассчитывают передаточные функции для сигналов случайной вибрации в контрольной и измерительных точках, определенных изготовителем.

Блоки, извлеченные для проверки или ремонта, при проведении испытаний заменяют.

Передаточные функции определяют для условий испытаний, которые установлены в 7.5 для оборудования категорий 2 и 3 и в 7.6 - для оборудования категории 1.

Когерентность измерения должна составлять не менее 0,9. Если это не обеспечивается, при обработке данных принимают не менее 120 спектральных линий (или 240 статистических степеней свободы для линейного усреднения) с перекрытием 0%.

|

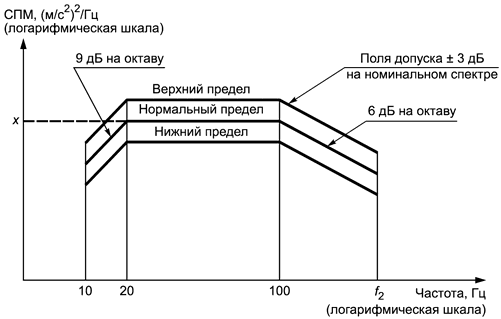

При массе 50 кг:

![]() =150 Гц.

=150 Гц.

При массе >50 кг125 кг:

![]() , Гц.

, Гц.

При массе >125 кг: ![]() =200 Гц.

=200 Гц.

Показатель вибрации | Направление воздействия вибрации | ||

Вертикальное | Поперечное | Продольное | |

Испытание на виброустойчивость | |||

Уровень СПМ виброускорений, (м/с | 8,74 | 7,0 | 1,751 |

СКЗ виброускорений, м/с | 38,0 | 34,0 | 17,0 |

Испытание на вибропрочность | |||

Уровень СПМ виброускорений, (м/с | 124,9 | 100,2 | 25,02 |

СКЗ виброускорений, м/с | 144 | 129 | 64,3 |

Примечания | |||

Рисунок 5 - СПМ виброускорений при испытаниях категории 3 оборудования, устанавливаемого на оси колесной пары (на тележке для неподрессоренного оборудования), при воздействии случайной вибрации

7.5 Условия проведения испытаний на виброустойчивость при воздействии случайной вибрации

7.5.1 Оборудование испытывают при соответствующем СКЗ виброускорений в диапазоне частот, приведенном в таблице 3. Если не определено или неизвестно рабочее положение оборудования, испытания проводят при воздействии вибрации в трех направлениях при СКЗ виброускорений, установленных для вертикального направления.

|

Рисунок 6 - Поля допуска для интегральной плотности распределения вероятности

Таблица 3 - Степень жесткости условий испытаний и диапазон частот испытаний на виброустойчивость при воздействии случайной вибрации

Категория | Направление вибрации | СКЗ виброускорений, м/с | Диапазон частот (см. рисунок) |

1 | Вертикальное | 0,750 | 2 |

Класс А | Поперечное | 0,370 | |

В кузове | Продольное | 0,500 | |

1 | Вертикальное | 1,010 | 3 |

Класс Б | Поперечное | 0,450 | |

В кузове | Продольное | 0,700 | |

2 | Вертикальное | 5,40 | 4 |

На тележке | Поперечное | 4,70 | |

(для подрессоренного оборудования) | Продольное | 2,50 | |

3 | Вертикальное | 38,0 | 5 |

На оси колесной пары | Поперечное | 34,0 | |

(на тележке для неподрессоренного оборудования) | Продольное | 17,0 | |

Примечание 1 - Приведенные испытательные уровни виброускорений представляют типовые эксплуатационные значения (приложение А) и являются минимальными испытательными уровнями виброускорений, применяемыми к испытуемому оборудованию при испытании. При наличии фактических экспериментальных данных, приведенных выше, условия испытаний на виброустойчивость могут быть ужесточены методом, приведенным в приложении А, и расчетом, приведенным в приложении С. | |||

7.5.2 Продолжительность испытаний на виброустойчивость при воздействии случайной вибрации должна быть не менее 10 мин и достаточна для проверки работоспособности испытуемого оборудования.

7.5.3 При испытаниях на виброустойчивость при воздействии случайной вибрации проводят согласованную с заказчиком проверку работоспособности в соответствии с 7.3.3.2.

7.6 Условия испытаний на вибропрочность при повышенных уровнях случайной вибрации

7.6.1 Если не определено рабочее положение оборудования, испытания проводят при испытательных уровнях виброускорений, установленных для вертикального направления в соответствии с таблицей 4, при воздействии вибрации во всех трех направлениях.

Таблица 4 - Степень жесткости условий испытаний и диапазон частот испытаний на вибропрочность при воздействии случайной вибрации

Категория | Направление вибрации | СКЗ виброускорений, м/с | Диапазон частот (см. рисунок) |

1 | Вертикальное | 4,25 | 2 |

Класс А | Поперечное | 2,90 | |

В кузове | Продольное | 2,83 | |

1 | Вертикальное | 5,72 | 3 |

Класс Б | Поперечное | 2,55 | |

В кузове | Продольное | 3,96 | |

2 | Вертикальное | 30,6 | 4 |

На тележке | Поперечное | 26,6 | |

(для подрессоренного оборудования) | Продольное | 14,2 | |

3 | Вертикальное | 144 | 5 |

На оси колесной пары | Поперечное | 129 | |

(на тележке для неподрессоренного оборудования) | Продольное | 64,3 | |

Примечание - Для испытаний на виброустойчивость принимают фактические экспериментальные данные, для испытаний на вибропрочность испытательные уровни виброускорений получают с применением коэффициента ускорения, определенного в приложении А. | |||

7.6.2 Все категории оборудования подвергают ускоренным испытаниям на воздействие вибрации общей продолжительностью 15 ч, в течение 5 ч в каждом из трех взаимно перпендикулярных направлений. Если в ходе испытания возникает перегрев оборудования (например, вибрация деталей из резины и т.д.), допускается приостанавливать испытания для восстановления исходного состояния оборудования.

При этом соблюдают общую продолжительность воздействия вибрации (5 ч). Факт приостановки испытания отражают в отчете об испытаниях (в протоколе испытаний).

Примечания

1 Функционирование оборудования при проведении этого испытания необязательно.

2 Допускается по предварительному соглашению между заказчиком и исполнителем уменьшать уровень виброускорений. При этом продолжительность испытания увеличивают методом, приведенным в приложении А. Применение этого метода (снижение испытательного уровня виброускорений при одновременном увеличении продолжительности испытания) распространяется на оборудование категории 3, установленное на оси колесной пары (на тележке для неподрессоренного оборудования).

7.7 Условия испытаний при воздействии ударов одиночного действия

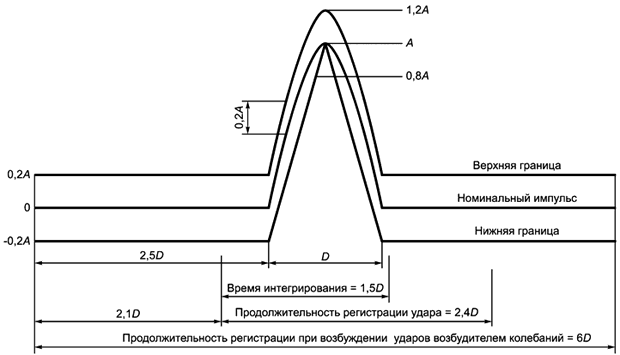

7.7.1 Форма и допуск импульса

Испытуемое оборудование подвергают воздействию последовательности единичных полусинусоидальных импульсов номинальной длительностью ![]() и с номинальным пиковым ударным ускорением

и с номинальным пиковым ударным ускорением ![]() (рисунок 7) в соответствии с ГОСТ 28213.

(рисунок 7) в соответствии с ГОСТ 28213.

7.7.2 Изменение скорости (импульса ударного ускорения)

Фактическое изменение скорости должно составлять ±15% величины, соответствующей номинальному импульсу, приведенному на рисунке 7.

Если изменение скорости определяют интегрированием фактического импульса, интегрирование выполняют за интервал времени, приведенный на рисунке 7.

7.7.3 Установка испытуемого оборудования

Испытуемое оборудование устанавливают на испытательный стенд в соответствии с 7.3.1.

7.7.4 Частота следования импульсов

Интервал времени между приложением ударных воздействий должен быть достаточным для восстановления испытуемого оборудования от резонансных эффектов.

7.7.5 Степень жесткости условий испытаний, форма и направление удара

Значения данных параметров приведены в таблице 5.

Воздействие ударов осуществляют в каждом направлении по трем взаимно перпендикулярным осям испытуемого оборудования, если в соответствующем НД не оговорены направления воздействия ударов.

В соответствующем НД может быть указано другое число направлений воздействия ударов (вследствие симметрии испытуемого оборудования, если точно известны направления воздействия ударов или основное направление воздействия ударов).

|

Категория | Направление | Пиковое ударное ускорение | Номинальная длительность |

1 | Вертикальное | 30 | 30 |

Классы А и Б | Поперечное | 30 | 30 |

На кузове | Продольное | 50 | 30 |

2 | |||

На тележке | Все | 300 | 18 |

3 | |||

На оси колесной пары | Все | 1000 | 6 |

Примечание - Для некоторых видов оборудования специального назначения категории 1 может потребоваться проведение дополнительных испытаний на воздействие ударов одиночного действия при пиковом ударном ускорении | |||

Рисунок 7 - Форма удара и поле допуска для полусинусоидального удара

Таблица 5 - Степень жесткости условий испытаний на воздействие ударов одиночного действия, форма и направление ударов

Категория | Направление | Пиковое ударное ускорение А, м/с | Номинальная длительность |

1 | Вертикальное | 30 | 30 |

Классы А и Б | Поперечное | 30 | 30 |

В кузове | Продольное | 50 | 30 |

2 | Вертикальное | 300 | 18 |

На тележке | Поперечное | 300 | 18 |

(для подрессоренного оборудования) | Продольное | 300 | 18 |

3 | Вертикальное | 1000 | 6 |

На оси колесной пары | Поперечное | 1000 | 6 |

(на тележке для неподрессоренного оборудования) | Продольное | 1000 | 6 |

Примечание 1 - Форма удара приведена на рисунке 7. | |||

7.7.6 Количество ударов

Для каждого технического состояния по 7.3.3.1 воздействуют 18 ударами (по три положительных и три отрицательных в каждой из трех ортогональных плоскостей) в соответствии с ГОСТ 28213, если в соответствующем НД количество ударов не оговорено.

7.7.7 Функционирование во время испытаний

Испытание на воздействие механических ударов одиночного действия выполняют при неработающем испытуемом оборудовании. Однако некоторые виды оборудования должны сохранять работоспособность при воздействии механических ударов одиночного действия; эту проверку по заявке изготовителя или заказчика определяют в ПИ, если иное не оговорено в соответствующем стандарте на оборудование.

7.8 Испытания на прочность при транспортировании и погрузочно-разгрузочных операциях

Специальную проверку прочности оборудования при транспортировании и погрузочно-разгрузочных операциях проводят по требованию конечного потребителя в соответствии с ГОСТ 23216*, ГОСТ 28213.

_______________

* В Российской Федерации действуют также ГОСТ Р 51909-2002 "Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на транспортирование и хранение" и ГОСТ Р 51371-99 "Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие ударов".

7.9 Заключительные измерения

После окончания испытаний определяют рабочие характеристики оборудования в соответствии с 7.3.3.3. При невозможности проведения испытаний по определению рабочих характеристик испытательной лабораторией (центром) их проводит изготовитель и предоставляет заключение о соответствии установленным требованиям рабочих характеристик оборудования после окончания испытаний на вибрацию и удар, установленных настоящим стандартом.

Рассчитывают передаточные функции сигналов случайной вибрации в контрольной и измерительных точках, определенных изготовителем.

Блоки, извлеченные для осмотра и приборного ремонта, при проведении испытаний заменяют.

Передаточные функции определяют для условий испытаний, установленных в 7.5 для оборудования категорий 2 и 3 и в 7.6 для оборудования категории 1.

Когерентность сигналов случайной вибрации должна быть не менее 0,9. Если это не обеспечивается, при обработке данных принимают не менее 120 спектральных линий (или 240 статистических степеней свободы для линейного усреднения) с перекрытием 0%.

Все изменения в передаточных функциях или иных измерениях рассматривают и отражают в отчете об испытаниях (протоколе испытаний).

7.10 Использование оборудования после испытаний

Оборудование после выполненных испытаний не подлежит передаче в эксплуатацию.

Допускается по согласованию между изготовителем и заказчиком эксплуатировать оборудование, прошедшее испытания и отвечающее требованиям ТУ, после ремонта и технического обслуживания в заводских условиях изготовителя в соответствии с требованиями ремонтной документации. В этом случае изготовитель несет ответственность за идентификацию оборудования, прошедшего испытания по настоящему стандарту, в целях отслеживания его технического состояния в эксплуатации.

8 Испытания на воздействие синусоидальной вибрации и удара

8.1 Общие положения

Общие положения испытаний - по ГОСТ 20.57.406-81 (пункты 1.1-1.7, 1.40, 1.54, 1.56, 1.60, 1.61); ГОСТ 30630.0.0-99 (раздел 4).

8.2 Общие требования к испытаниям на стойкость к механическим внешним воздействующим факторам

8.2.1 Общие требования к испытаниям на стойкость к механическим ВВФ - по настоящему стандарту, ГОСТ 20.57.406-81 (пункты 1.4, 1.23, 1.44, 1.45, 1.48-1.53, подпункт 2.4.4.7); ГОСТ 30630.0.0-99 (пункты 5.1, 5.3, 5.5, 5.7-5.9), ГОСТ 30630.1.2-99 (пункт 5.4.7).

8.2.2 Оборудование, расположенное в кузове (на кузове) и под кузовом (группа механического исполнения М25 по ГОСТ 30631), испытывают при воздействии вибрации в вертикальном направлении и при воздействии ударов одиночного действия в одном горизонтальном направлении, соответствующем направлению движения подвижного состава, если иное не установлено в стандартах и ТУ на оборудование и ПИ.

Оборудование, расположенное на тележках (подрессоренное оборудование) (группа механического исполнения М26 по ГОСТ 30631), испытывают при воздействии вибрации в вертикальном направлении, если иное не установлено в стандартах и ТУ на оборудование и ПИ.

Оборудование, расположенное на оси колесной пары или на тележках (неподрессоренное оборудование) (группа механического исполнения М27 ГОСТ 30631), испытывают при воздействии вибрации в вертикальном направлении и воздействии ударов многократного и одиночного действия в вертикальном направлении, если иное не установлено в стандартах и ТУ на оборудование и ПИ.

8.2.3 При испытаниях оборудование устанавливают и закрепляют на испытательных стендах в штатном положении, аналогичном эксплуатационным условиям.

Тяговые электродвигатели с опорно-осевой подвеской испытывают в составе КМБ, включающего в себя тяговый зубчатый редуктор и колесную пару (ось колесной пары) с приводом. КМБ устанавливают и закрепляют аналогично его положению и закреплению на тележке в эксплуатационных условиях.

Допускается проводить испытания тяговых электродвигателей с опорно-осевой подвеской без КМБ (без тягового редуктора, с имитатором оси колесной пары), но с опорно-осевым подвешиванием при их установке и закреплению аналогично эксплуатационным положению и закреплению на тележке.

Для испытания оборудования железнодорожного подвижного состава, в том числе для электротехнического оборудования, при воздействии синусоидальной вибрации устанавливают следующие степени жесткости, если иное не установлено стандартами на конкретные виды подвижного состава или оборудование:

- 10б - для оборудования по группе механического исполнения М25 ГОСТ 30631, устанавливаемого в кузовах (на кузовах) и под кузовами локомотивов, МВПС, СПС, в грузовых и пассажирских вагонах локомотивной тяги (в том числе промышленного транспорта), включая электрические вращающиеся нетяговые машины привода рабочих органов СПС;

- 10.1 - для электрических вращающихся тяговых машин, устанавливаемых в кузовах (на кузовах) и под кузовами локомотивов, МВПС, СПС, в грузовых и пассажирских вагонах локомотивной тяги (в том числе промышленного транспорта);

- 10.2 - для электрических тяговых аппаратов по ГОСТ 9219, устанавливаемых в кузовах (на кузовах) и под кузовами локомотивов, МВПС, СПС;

- 12 - для оборудования по группе механического исполнения М26 ГОСТ 30631, устанавливаемого на тележках локомотивов, МВПС, СПС, грузовых и пассажирских вагонах локомотивной тяги (в том числе промышленного транспорта), подрессоренное оборудование;

- 12.1 - для электрических вращающихся тяговых машин, устанавливаемых на тележках локомотивов, МВПС, СПС, подрессоренное оборудование;

- 12.2 - для электрических вращающихся нетяговых машин (в том числе приводы рабочих органов СПС) по группе механического исполнения М26 ГОСТ 30631, устанавливаемых на тележках локомотивов, МВПС, СПС, подрессоренное оборудование;

- 12.3 - для тяговых электродвигателей при опорно-рамном подвешивании;

- 13 - для оборудования по группе механического исполнения М27 ГОСТ 30631, устанавливаемого на оси колесной пары или на тележках локомотивов, МВПС, СПС, грузовых и пассажирских вагонах локомотивной тяги (в том числе промышленного транспорта), неподрессоренное оборудование;

- 13.1 - для тяговых электродвигателей при опорно-осевом подвешивании.

8.3 Требования к испытаниям отдельных видов на стойкость к механическим внешним воздействующим факторам

Требования к испытаниям отдельных видов - по настоящему стандарту, ГОСТ 20.57.406-81 (пункты 1.8-1.15, 1.17, 1.18, 1.46, 1.62, 1.63, 2.4.5.4), ГОСТ 30630.00-99 (пункты 6.1-6.7, 6.9-6.11, 6.20).

Испытание на вибропрочность электрических машин проводят при их работе без механической нагрузки (в режиме холостого хода) без подачи охлаждающего воздуха, что отражают в отчете об испытаниях (протоколе испытаний).

Допускается проводить испытание на вибропрочность электрических машин при их работе на режимах, обеспечивающих рабочий нагрев обмоток в соответствии со стандартами и ТУ на электрические машины, что отражают в отчете об испытаниях (протоколе испытаний).

Испытание на виброустойчивость проводят, если это установлено в стандартах и ТУ на оборудование и ПИ.

Испытание на виброустойчивость не проводят для оборудования, рабочие параметры которого по конструкции и принципу работы не зависят от воздействия вибрации.

8.4 Методы испытаний

8.4.1 Испытание по определению динамических характеристик конструкции (испытание по определению резонансных частот конструкции) (испытание 100)

8.4.1.1 Оборудование, имеющее собственные виброизоляторы, допускается испытывать с виброизоляторами при применении метода воздействия удара для возбуждения свободных колебаний.

8.4.1.2 Резонансные частоты оборудования определяют в диапазоне частот требований, установленном по группам механического исполнения ГОСТ 30631, настоящего стандарта (8.4.3.2), в стандартах и ТУ на оборудование и в ПИ для испытаний данного вида.

8.4.1.3 Испытания проводят одним из следующих методов:

- 100-1 - метод плавного изменения частоты синусоидальных колебаний;

- 100-4 - метод ступенчатого изменения частоты синусоидальных колебаний (метод фиксированных частот);

- метод ударного возбуждения свободных колебаний оборудования.

8.4.1.4 Метод 100-1 - метод плавного изменения частоты синусоидальных колебаний

Испытание проводят по ГОСТ 20.57.406-81 (пункт 2.1, метод 100-1), ГОСТ 30630.1.1-99 (подраздел 4.7, метод 100-1) со следующими дополнениями.

Резонансные частоты оборудования определяют на основе взаимных показателей вибрации в исследуемой точке испытуемого оборудования и в точке(ах) его крепления, измеренной в этих точках средствами измерений вибрации в установленном диапазоне частот, при плавном изменении частоты синусоидальных колебаний внешнего механического воздействия, приложенного к оборудованию, в установленном диапазоне частот.

Резонансные частоты определяют при воздействии на оборудование внешней синусоидальной вибрации в трех взаимно перпендикулярных направлениях по отношению к оборудованию, если другие требования к выбору направления воздействия вибрации не указаны в стандартах и ТУ на оборудование и ПИ.

При проведении испытаний определяют резонансные частоты всех основных деталей, узлов, сборочных единиц оборудования, у которых возможны резонансы в проверяемом диапазоне частот.

Поиск резонансных частот осуществляют путем плавного изменения частоты при поддержании постоянной амплитуды перемещения в контрольной точке ниже частоты перехода и постоянной амплитуды ускорения выше частоты перехода для соответствующей степени жесткости.

Амплитуду перемещения выбирают из диапазона от 0,5 до 1,5 мм, амплитуду ускорения - из диапазона от 10 до 15 м/с (от 1,0g до 1,5g). При этом частоту перехода

, Гц, вычисляют по формуле

![]() , (2)

, (2)

где ![]() - амплитуда ускорения, м/с

- амплитуда ускорения, м/с;

![]() - амплитуда перемещения, мм.

- амплитуда перемещения, мм.

Амплитуды перемещений и ускорений должны быть минимально возможными, но достаточными для выявления резонансов, и не превышать амплитуды перемещений и ускорений, установленные для испытаний на вибропрочность.

При испытаниях определяют амплитудно-частотные и фазочастотные характеристики оборудования, его деталей, узлов, сборочных единиц и точки (точек) крепления оборудования.

Критериями для определения резонансных частот оборудования и его частей являются:

а) увеличение амплитуды вынужденных колебаний оборудования или его частей в два раза и более при постоянном внешнем воздействии;

б) увеличение амплитуды вынужденных колебаний оборудования или его частей в два раза и более по сравнению с амплитудой вынужденных колебаний точки (точек) его крепления;

в) изменение фазы механического колебания на 90° при сравнении фаз колебаний точки крепления оборудования и точки оборудования, в которой определяют резонанс.

Критерий а) является необходимым и достаточным условием резонанса.

Критерий б) является необходимым условием резонанса.

Необходимым и достаточным условием резонанса является одновременное выполнение критериев б) и в).

8.4.1.5 Метод 100-4 - метод ступенчатого изменения частоты синусоидальных колебаний (метод фиксированных частот)

Испытание проводят по ГОСТ 30630.1.1-99 (подраздел 4.10, метод 100-4) со следующими дополнениями.

Резонансные частоты оборудования определяют на основе взаимных показателей вибрации в исследуемой точке оборудования и в точке(ах) его крепления, измеренной в этих точках средствами измерений вибрации в установленном диапазоне частот, при ступенчатом изменении частоты синусоидальных колебаний внешнего механического воздействия, приложенного к оборудованию, в заданном диапазоне частот.

Испытания проводят путем ступенчатого изменения частоты колебаний при постоянной амплитуде перемещения ниже частоты перехода и постоянной амплитуде ускорения выше частоты перехода.

Допускается выбирать значения фиксированных частот из ряда центральных и/или граничных частот третьоктавных поддиапазонов частот по ГОСТ 17168 в установленном диапазоне частот испытаний.

8.4.1.6 Метод ударного возбуждения свободных колебаний

Резонансные частоты оборудования определяют на основе взаимных показателей вибрации в исследуемой точке изделия и в точке(ах) его крепления, измеренной в этих точках средствами измерений вибрации, в установленном диапазоне частот при воздействии на оборудование импульсом механического удара.

Испытание проводят при ударном воздействии в трех взаимно перпендикулярных направлениях по отношению к оборудованию, если другие требования к выбору направления воздействия удара не указаны в стандартах и ТУ на оборудование и ПИ.

При проведении испытаний определяют резонансные частоты всех основных деталей, узлов, сборочных единиц оборудования, у которых возможны резонансы в проверяемом диапазоне частот.

Резонансные частоты определяют в диапазоне частот от 5 Гц до 1,1![]() (

(![]() - верхняя частота диапазона частот), если другой диапазон частот испытаний не указан в стандартах и ТУ на оборудование и ПИ.

- верхняя частота диапазона частот), если другой диапазон частот испытаний не указан в стандартах и ТУ на оборудование и ПИ.

При испытании определяют собственные частоты оборудования и его деталей, узлов, сборочных единиц при нанесении неповреждающих ударов в установленных направлениях в следующих точках:

- по крепежному приспособлению в зонах крепления испытуемого оборудования;

- в зоне центра масс испытуемого оборудования;

- в зонах крепления (в доступных местах) деталей, узлов, сборочных единиц к корпусу (конструктиву) оборудования;

- непосредственно по деталям, узлам, сборочным единицам в зоне центра масс.

Собственные частоты оборудования и его частей определяют путем возбуждения и регистрации затухающих свободных колебаний при ударном воздействии на оборудование.

Для регистрации колебаний на оборудование в зоне(ах) крепления и на корпусе, а также на исследуемые детали, узлы, сборочные единицы устанавливают вибропреобразователи с ориентацией в установленных направлениях.

Выполняют не менее 10 ударов в каждом направлении с одновременной регистрацией свободных затухающих колебаний в зоне(ах) крепления оборудования и в исследуемых точках. Интервал времени между ударами должен быть достаточным для затухания свободных колебаний.

Значения собственных частот и собственные формы колебаний определяют методами спектрального анализа зарегистрированных колебаний в установленном диапазоне частот.

При испытании определяют спектры собственных частот оборудования в его рассматриваемых точках.

Оценку собственных частот как резонансных проводят методами спектрального анализа взаимных показателей собственных колебаний в исследуемой точке и в точке крепления оборудования:

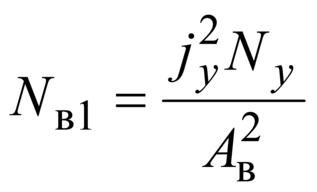

- вычисляют коэффициенты усиления ![]() (коэффициенты динамичности) при собственных частотах в спектрах свободных колебаний по формуле

(коэффициенты динамичности) при собственных частотах в спектрах свободных колебаний по формуле

![]() , (3)

, (3)

где ![]() - измеренный в установленном частотном диапазоне амплитудный спектр мощности в данной точке оборудования;

- измеренный в установленном частотном диапазоне амплитудный спектр мощности в данной точке оборудования;

![]() - измеренный в установленном частотном диапазоне амплитудный спектр мощности в месте крепления оборудования;

- измеренный в установленном частотном диапазоне амплитудный спектр мощности в месте крепления оборудования;

- определяют угол сдвига фаз свободных колебаний на данной частоте в данной точке оборудования и в месте его крепления;

- определяют функцию когерентности свободных колебаний на данной частоте в данной точке оборудования и в месте его крепления.

Критериями для определения резонансных частот оборудования и его частей по этому методу являются:

- коэффициент усиления - не менее 2;

- угол сдвига фазы механического колебания в данной точке оборудования и в точке его крепления - 90°;

- функция когерентности ![]() - не менее 0,8.

- не менее 0,8.

Оборудование, имеющее собственные виброизоляторы, допускается испытывать с виброизоляторами.

8.4.1.7 При определении резонансных колебаний деталей, узлов, сборочных единиц оборудования показатели для данной части оборудования определяют относительно места закрепления оборудования и относительно места закрепления рассматриваемой детали, узла, сборочной единицы на корпусе оборудования.

8.4.2 Испытание на отсутствие резонансных частот конструкции в установленном диапазоне частот (испытание 101)

Испытание проводят в диапазоне частот от 10 Гц до 1,1![]() (

(![]() - верхняя частота диапазона частот), указанного в технических требованиях на оборудование в соответствии с ГОСТ 2582, ГОСТ 30631, если другой диапазон не указан в стандартах, ТУ и ПИ.

- верхняя частота диапазона частот), указанного в технических требованиях на оборудование в соответствии с ГОСТ 2582, ГОСТ 30631, если другой диапазон не указан в стандартах, ТУ и ПИ.

8.4.3 Испытание на виброустойчивость (испытание 102)

8.4.3.1 Испытания проводят одним из следующих методов:

102-1 - испытание на виброустойчивость при воздействии синусоидальной вибрации методом качающейся частоты;

102-3 - испытание на виброустойчивость при воздействии синусоидальной вибрации методом фиксированных частот во всем диапазоне частот требований.

8.4.3.2 Метод 102-1 - испытание на виброустойчивость при воздействии синусоидальной вибрации методом качающейся частоты

Испытание проводят по ГОСТ 30630.1.2-99 (подраздел 4.3, метод 102-1) со следующими дополнениями.

Положение и закрепление оборудования при испытаниях должны соответствовать эксплуатационным условиям.

Оборудование, имеющее собственные виброизоляторы, испытывают на виброизоляторах.

Если в стандартах и ТУ на оборудование предусмотрены различные способы его крепления при эксплуатации, то его испытывают при одном способе крепления, указанном в конструкторской документации на изделие (где применяется оборудование).

Для оборудования, применяемого на железнодорожном подвижном составе, диапазон частот, амплитуда перемещения, частота перехода и амплитуда ускорения при испытании на виброустойчивость приведены в таблице 6 в зависимости от степени жесткости.

Таблица 6 - Условия испытаний на виброустойчивость при воздействии вибрации

Группа механического исполнения ГОСТ 30631 | Диапазон частот, Гц | Амплитуда перемещения, мм | Частота перехода, Гц | Амплитуда ускорения, м/с |

М25 | 10-100 | 0,5 | 22 | 10 (1,0) |

М26 | 10-100 | 0,5 | 39 | 30 (3,0) |

М27 | 10-100 | 1,5 | 50 | 150 (15) |

Испытание проводят при воздействии вибрации в вертикальном направлении - основном и наиболее опасном виде воздействия для подвижного состава железных дорог.

Для электрических вращающихся тяговых и нетяговых машин испытание на виброустойчивость не проводят.

Испытание проводят при воздействии вибрации в трех взаимно перпендикулярных направлениях по отношению к оборудованию, если это указано в стандартах, ТУ и ПИ.

8.4.3.3 Метод 102-3 - испытание на виброустойчивость при воздействии синусоидальной вибрации методом фиксированных частот во всем диапазоне частот требований

Испытание проводят по ГОСТ 30630.1.2-99 (подраздел 4.5, метод 102-3) со следующим дополнением.

Для оборудования, применяемого на железнодорожном подвижном составе, в том числе для электротехнических изделий, диапазон частот, амплитуда перемещения, частота перехода и амплитуда ускорения при испытании на виброустойчивость приведены в таблице 6 в зависимости от степени жесткости.

Для испытуемого оборудования, испытание которого на вибропрочность проводят методом 103-1.6 (8.4.4.1, перечисление а), подперечисление 3)) или методом испытаний на одной фиксированной частоте из диапазона частот требований (8.4.4.1, перечисление в)), испытание на виброустойчивость совмещают с испытанием на вибропрочность и проводят при одной частоте из диапазона частот требований. Общее время испытаний определяют временем испытания на вибропрочность.

8.4.4 Испытание на вибропрочность (испытание 103)

8.4.4.1 Испытание проводят одним из следующих методов:

а) 103-1 - испытание методом качающейся частоты, в том числе:

1) 103-1.1 - испытание методом качающейся частоты во всем диапазоне частот требований; данный метод применяют для изделий, у которых резонансные частоты распределены по всему диапазону частот испытаний или не установлены;

2) 103-1.2 - испытание методом качающейся частоты при повышенных значениях амплитуды ускорения; испытания данным методом проводят во всех случаях, когда есть необходимость сокращения времени испытаний при сохранении диапазона частот испытаний;

3) 103-1.6 - испытание на одной фиксированной частоте изделий, у которых низшая резонансная частота более чем в 1,5 раза превышает верхнюю частоту диапазона частот требований;

б) 103-2 - испытание методом фиксированных частот, в том числе:

1) 103-2.1 - испытание методом фиксированных частот во всем диапазоне частот требований; данный метод применяют по согласованию с заказчиком, если невозможно применение других методов, установленных настоящим стандартом;

2) 103-2.3 - испытание методом фиксированных частот при повышенных значениях амплитуды ускорений; данный метод применяют по согласованию с заказчиком взамен метода 103-1.2, если применение последнего невозможно;

в) метод испытаний на одной фиксированной частоте из диапазона частот требований; данный метод применяют по согласованию с заказчиком, если невозможно применение других методов, установленных настоящим стандартом.

8.4.4.2 Метод 103-1.1 - испытание методом качающейся частоты во всем диапазоне частот требований

Испытание проводят по ГОСТ 30630.1.2-99 (подраздел 5.4, метод 103-1.1) со следующими дополнениями.

Испытание включает в себя следующие действия, выполняемые последовательно:

- установку оборудования на вибрационный стенд с использованием крепежного приспособления или непосредственно на виброплатформу стенда в положении и закреплении, соответствующих эксплуатационному;

- начальные проверки и начальные измерения;

- отработку режима(ов) вибрационного нагружения, определение форм колебаний оборудования, установленного на крепежном приспособлении на виброплатформе стенда;

- выдержку на установленном режиме вибрационного нагружения по принятому методу испытаний;

- промежуточные проверки и промежуточные измерения в процессе испытаний с периодичностью, установленной в ПИ.

В процессе начальных, промежуточных и заключительных проверок и измерений проводят визуальный осмотр оборудования в доступных для осмотра местах и измерение параметров, указанных в стандартах, ТУ и ПИ для данного вида испытаний.

Для электротехнического оборудования железнодорожного подвижного состава (электрических вращающихся тяговых машин, силовых и нетяговых (вспомогательных) преобразователей, выпрямителей, инверторов, электрических тяговых аппаратов), в том числе входящего сборочной единицей в состав комплексного оборудования (мотор-компрессоры и компрессорные агрегаты, мотор-вентиляторы, агрегаты), на всех этапах испытаний проверяют соответствие электрического сопротивления изоляции обмоток и цепей относительно корпуса оборудования требованиям ТУ на оборудование, что отражают в отчете об испытаниях (протоколе испытаний).

Для оборудования подвижного состава на всех этапах испытаний проверяют надежность и соответствие усилий затяжки резьбовых соединений закрепления блоков, узлов, сборочных единиц оборудования требованиям стандартов, ТУ.

Испытания электрических вращающихся тяговых и нетяговых машин проводят при электрической нагрузке с частотой вращения, близкой к номинальной, в режиме работы без механической нагрузки (в режиме холостого хода), если иное не установлено в стандартах, ТУ и ПИ на данный вид испытаний.

Испытания тяговых электродвигателей с опорно-осевой подвеской проводят в составе КМБ при номинальных электрической нагрузке и частоте вращения. Номинальный режим работы испытуемого электродвигателя обеспечивают путем его соединения с нагрузочным двигателем такого же типа, работающим в режиме генератора, и реализации режима работы с взаимной нагрузкой обоих электродвигателей или с нагрузкой нагрузочного двигателя на балластное сопротивление. Тяговый режим работы испытуемого электродвигателя при испытаниях обеспечивает реализацию режима зубцового возбуждения вибрации со стороны зубчатых зацеплений тягового редуктора.

Допускается по согласованию с заказчиком проводить испытание на вибропрочность тяговых электродвигателей с опорно-осевой подвеской без КМБ, но с опорно-осевым подвешиванием, в режиме работы без механической нагрузки (в режиме холостого хода).

Испытание проводят путем воздействия синусоидальной вибрации при непрерывном изменении частоты во всем диапазоне частот от нижнего значения до верхнего и обратно (цикл качания).

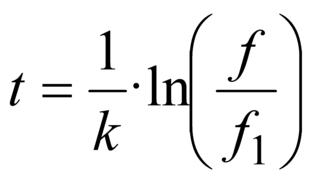

Зависимость времени половины цикла качания , мин (в установленном диапазоне частот), от частоты вычисляют по формуле

, (4)

, (4)

где ![]() - коэффициент, зависящий от скорости качания, при скорости качания 1 октава в минуту

- коэффициент, зависящий от скорости качания, при скорости качания 1 октава в минуту ![]() =0,6931 мин

=0,6931 мин;

![]() - нижняя частота диапазона, Гц;

- нижняя частота диапазона, Гц;

![]() - верхняя частота диапазона, Гц.

- верхняя частота диапазона, Гц.

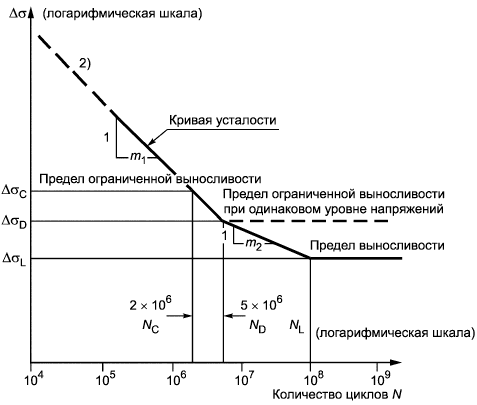

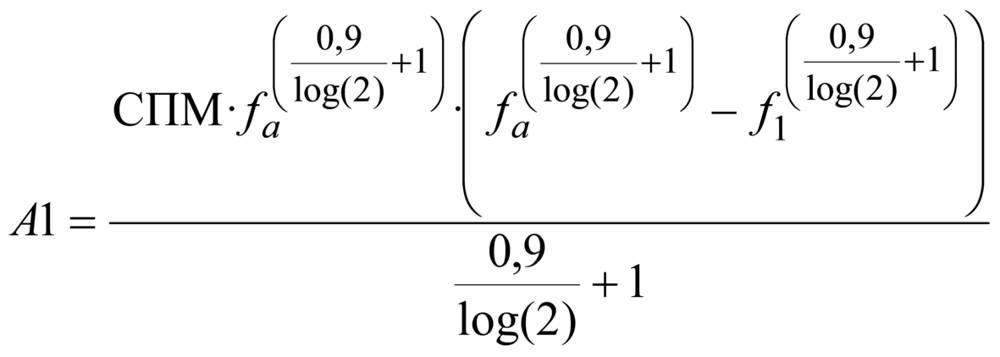

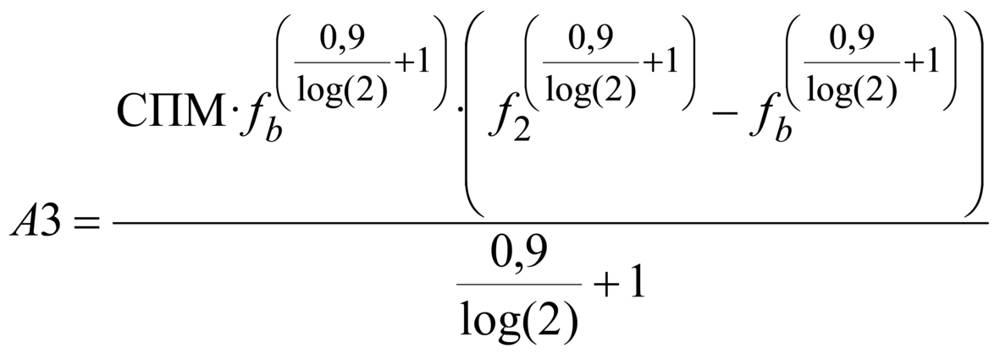

Полученное по формуле (4) значение продолжительности изменения частоты округляют до ближайшего значения, обеспечиваемого системой управления вибрационным стендом.