ГОСТ 34434-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОРМОЗНЫЕ СИСТЕМЫ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

Технические требования и правила расчета

Brake systems of freight cars. Technical requirements and calculation rules

ОКС 45.060

ОКП 31 8422

Дата введения 2019-08-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по международной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (АО "ВНИИЖТ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2018 г. N 113-П)

За принятие проголосовали:

Краткое наименование страны | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 4-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2018 г. N 1036-ст межгосударственный стандарт ГОСТ 34434-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2019 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2022 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на вновь проектируемые тормозные системы грузовых вагонов (далее - тормозные системы), предназначенных для эксплуатации на железнодорожных путях общего и необщего пользования с шириной колеи 1520 мм. Стандарт устанавливает технические требования и правила расчета тормозных систем.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1561-75* Резервуары воздушные для автотормозов вагонов железных дорог. Технические условия

________________

* В Российской Федерации действует ГОСТ Р 52400-2005 "Резервуары воздушные для тормозов вагонов железных дорог. Технические условия".

ГОСТ 2593-2014 Рукава соединительные железнодорожного подвижного состава. Технические условия

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9238-2013 Габариты железнодорожного подвижного состава и приближения строений

ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 30496-97 Стоп-краны для пневматических систем тормозного оборудования подвижного состава железных дорог. Общие технические условия

ГОСТ 31402-2013 Цилиндры тормозные железнодорожного подвижного состава. Общие технические условия

ГОСТ 32678-2014 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ 32880-2014 Тормоз стояночный железнодорожного подвижного состава. Технические условия

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

ГОСТ 33223-2015 Тормозные системы железнодорожного подвижного состава. Устройства автоматического регулирования давления в силовом пневматическом органе. Требования безопасности и методы контроля

ГОСТ 33597-2015 Тормозные системы железнодорожного подвижного состава. Методы испытаний

ГОСТ 33724.1-2016 Оборудование тормозное пневматическое железнодорожного подвижного состава. Требования безопасности и методы контроля. Часть 1. Воздухораспределители, краны машиниста, блоки тормозные, изделия резиновые уплотнительные

ГОСТ 33724.3-2016 Оборудование тормозное пневматическое железнодорожного подвижного состава. Требования безопасности и методы контроля. Часть 3. Автоматические регуляторы тормозных рычажных передач

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 дисковый тормоз: Вид исполнительного механизма тормозной системы, в котором тормозная сила создается в результате трения накладок о диски.

3.2 исполнительная часть тормозной системы: Часть тормозной системы, предназначенная для преобразования энергии сжатого воздуха и ее передачи для создания тормозной силы.

3.3 колодочный тормоз: Вид исполнительного механизма тормозной системы, в котором тормозная сила создается в результате трения колодок о поверхность катания колес.

3.4 КПД тормозной рычажной передачи: Коэффициент использования силы, принимаемый при расчете силы нажатия тормозных колодок (накладок).

3.5 максимальная допустимая скорость: Максимальная скорость вагона, установленная в эксплуатации в соответствии с нормативными документами.

3.6 полная расчетная загрузка: Максимальная масса груза, перевозимого вагоном.

3.7 предохранительное устройство: Конструктивный элемент вагона или тележки, препятствующий падению на путь элементов тормозной системы.

3.8 раздельное торможение: Тип тормозной системы, в которой исполнительная часть разделена на несколько механически независимых подсистем, каждая из которых действует от одного тормозного цилиндра на тормозные колодки (накладки) одной тележки или оси.

Примечание - К раздельному торможению относят исполнительную часть тормоза с размещением тормозных цилиндров как на кузове, так и на тележке.

3.9 расчетный коэффициент силы нажатия тормозных колодок: Отношение суммы расчетных сил нажатия тормозных колодок к силе тяжести вагона.

3.10 расчетное давление: Давление сжатого воздуха в тормозных цилиндрах, принимаемое для расчета тормозной эффективности грузовых вагонов.

3.11 самопроизвольный отпуск: Неуправляемое снижение давления в тормозном(ых) цилиндре(ах) вагона при торможении до значения менее 0,04 МПа.

3.12 тормозной путь: Расстояние, проходимое вагоном в составе грузового поезда из 200 условных осей на горизонтальном участке железнодорожного пути (нулевой уклон) за время от момента воздействия на приборы и устройства для управления тормозной системой, в том числе срабатывания крана экстренного торможения (стоп-крана), до полной остановки.

3.13 тормозная рычажная передача: Передаточный механизм исполнительной части тормоза, который преобразует силу на штоке тормозного цилиндра в силу нажатия фрикционных элементов (колодок или накладок).

3.14 тормозная система: Комплекс устройств, расположенный на грузовом вагоне и предназначенный для создания тормозной силы с целью остановки вагона или его удержания на месте.

3.15 тормозная эффективность: Способность тормозной системы обеспечивать остановку вагона с заданной скорости в пределах установленного тормозного пути.

3.16 трубопровод: Узел пневматической части тормозной системы, предназначенный для подачи сжатого воздуха.

3.17 фрикционный тормоз: Тормоз, в котором тормозная сила реализуется в результате трения.

3.18 экстренное торможение: Торможение с полной разрядкой тормозной магистрали темпом не менее 0,08 МПа/с.

4 Общие технические требования

4.1 Грузовые вагоны должны быть оборудованы автоматическим пневматическим фрикционным тормозом и стояночным тормозом с ручным или автоматическим приводом. Допускается оборудование электропневматическим тормозом.

4.2 Тормозная система должна обладать эффективностью, обеспечивающей остановку состава поезда в пределах нормативного тормозного пути.

Тормозная система грузовых вагонов, оборудованных композиционными тормозными колодками, должна обеспечивать нормативный коэффициент силы нажатия тормозных колодок.

Нормативы тормозных путей и коэффициентов силы нажатия тормозных колодок для грузовых вагонов, предназначенных для эксплуатации в составах поездов с максимально допустимыми скоростями движения до 160 км/ч включительно, приведены в таблице 1.

Таблица 1 - Требования к типу и эффективности тормозных систем грузовых вагонов

Параметр | Максимальная допустимая скорость движения грузового вагона в составе поезда, км/ч | |||||||

до 90 включ. | св. 90 до 100 включ. | св. 100 до 120 включ. | св. 120 до 140 включ. | св. 140 до 160 включ. | ||||

Тип тормоза (по принципу управления) | п | п | п | п | э | п | э | |

Тормозной путь, м, не более | для груженых вагонов | 1060 | 1040 | 1200 | 1340 | 1130 | 1720 | 1470 |

для порожних вагонов | 720 | 890 | 1200 | 1340 | 1130 | 1720 | 1470 | |

Расчетный коэффициент силы нажатия | для груженых вагонов | 0,14 | 0,18 | 0,25 | 0,3 | - | - | |

композиционных тормозных колодок | для порожних вагонов | 0,22 | 0,22 | 0,25 | 0,28 | - | - | |

Примечания 1 Все значения тормозных путей приведены для участков пути с нулевым уклоном. Тормозные пути для значений скорости свыше 140 до 160 км/ч включительно уточняют при проектировании. Знак "-" означает, что параметр не применяют. 2 В строке "Тип тормоза" символом "п" обозначен пневматический тормоз, символом "э" - электропневматический тормоз. | ||||||||

4.3 Рекомендуемые значения расчетной силы нажатия тормозных колодок на ось в пересчете на чугунные колодки для груженых вагонов приведены в приложении А. Способ расчета расчетной силы нажатия тормозных колодок на ось в пересчете на чугунные колодки приведен в ГОСТ 33597.

4.4 Тормозная система во всем диапазоне допустимой скорости движения вагона должна обеспечивать торможение без юза колесных пар.

4.5 Действительные силы нажатия тормозных колодок (накладок) вагона должны быть не меньше значений, полученных в процессе расчета по 8.3.1.

4.6 Время нарастания силы нажатия тормозных колодок (накладок) до 95% максимального значения при выполнении экстренного торможения не должно превышать 15 с. Время полного отпуска зарядным давлением после ступени торможения не должно превышать 70 с.

4.7 После выполнения ступени торможения тормозная система должна сохранять заторможенное состояние. Самопроизвольный отпуск не должен происходить в течение 5 мин (давление в тормозном цилиндре не должно упасть ниже 0,04 МПа).

4.8 Тормозная система вагонов, предназначенных для эксплуатации по всей сети железных дорог шириной колеи 1520 мм, должна соответствовать климатическому исполнению УХЛ1 по ГОСТ 15150 и обеспечивать работоспособность при температуре окружающей среды от минус 60 до плюс 55°C.

Тормозная система должна сохранять работоспособность после кратковременного (4 ч) воздействия температуры плюс 80°C (при отсутствии сжатого воздуха в пневматической части тормозной системы, кроме запасного резервуара).

4.9 При всех допускаемых условиях эксплуатации составные части тормозной системы грузового вагона не должны выходить за габарит железнодорожного подвижного состава по ГОСТ 9238.

4.10 Стояночный тормоз должен соответствовать требованиям ГОСТ 32880.

4.11 Не допускается контакт подвижных составных частей тормозной системы, если он не предусмотрен конструкцией, с тележками или кузовом вагона.

4.12 Маркировка отдельных приборов и устройств тормозной системы должна производиться в соответствии с межгосударственными стандартами на соответствующие изделия.

4.13 Выступающие детали составных частей тормозной системы не должны иметь острых ребер, кромок и углов, способных травмировать обслуживающий персонал.

4.14 Правила приемки показателей тормозной системы в составе вагона приведены в приложении Б.

5 Требования к пневматической части тормозной системы

5.1 Пневматическая часть тормозной системы должна включать в себя следующее основное оборудование:

- воздухораспределитель автоматических тормозов грузового подвижного состава, соответствующий требованиям ГОСТ 33724.1 (подраздел 4.2.3) (допускается установка двух воздухораспределителей);

- устройство автоматического регулирования давления в силовом пневматическом органе (далее - авторежим), соответствующее требованиям ГОСТ 33223 (кроме случаев, оговоренных в 5.6);

- запасный резервуар (запасные резервуары) по ГОСТ 1561;

- магистральный и подводящие трубопроводы с арматурой.

Допускается применение иного оборудования, обеспечивающего показатели в соответствии с требованиями настоящего стандарта.

5.2 Должна быть предусмотрена возможность выключения пневматической части с одновременным приведением в действие тормоза (при наличии сжатого воздуха в тормозной магистрали и запасном резервуаре).

5.3 Должна быть предусмотрена возможность полного отпуска тормоза вручную с обеих сторон вагона.

5.4 Пневматическое тормозное оборудование должно обеспечивать работу тормозной системы вагона при величинах зарядного давления в магистральном трубопроводе в диапазоне от 0,45 до 0,65 МПа.

5.5 Допускаемое снижение давления сжатого воздуха в пневматической части тормозной системы должно быть не более 0,01 МПа за время:

- 5 мин - в тормозной магистрали после полной зарядки тормозной системы;

- 3 мин - в подводящих трубопроводах к тормозным цилиндрам после выполнения полного служебного торможения.

5.6 Все грузовые вагоны должны быть оборудованы авторежимом. Количество авторежимов на вагоне определяет разработчик.

По согласованию с владельцем инфраструктуры допускается не оборудовать авторежимами грузовые вагоны с максимально допустимой скоростью движения до 100 км/ч и массой тары более 45 т.

5.7 Авторежим грузовых вагонов, оборудованных трехэлементными тележками по ГОСТ 9246, должен иметь конструкцию с датчиком перемещения, реагирующим на прогиб рессорного комплекта, при этом в конструкторской документации должно быть предусмотрено расположение авторежима, обеспечивающее установку его датчика над центром контактной площадки планки авторежима в соответствии с типом применяемой тележки по ГОСТ 9246.

Установочные параметры авторежима на частях тележки для грузовых вагонов, оборудованных трехосными и четырехосными тележками с центральным или двухосными тележками с надбуксовым рессорным подвешиванием, выбирает проектировщик.

5.8 На грузовых вагонах должно быть установлено один или несколько запасных резервуаров. Объем запасных резервуаров должен обеспечивать максимальные давления в тормозных цилиндрах на всех режимах работы воздухораспределителя.

5.9 В служебных или вспомогательных помещениях (при их наличии) должен быть установлен один стоп-кран, выполненный по ГОСТ 30496, на вагон.

5.10 Трубопровод должен быть выполнен из стальных бесшовных холоднодеформированных труб по ГОСТ 8734 или ГОСТ 32678 со следующими номинальными размерами:

- для тормозной магистрали - наружным диаметром 42 мм и толщиной стенки 4,0 мм (номинальный внутренний диаметр 32 мм);

- для подводящих трубопроводов - наружным диаметром 27 мм и толщиной стенки 3,2 мм (номинальный внутренний диаметр 20 мм).

Все трубы тормозной магистрали и подводящих трубопроводов должны быть выполнены без резьбы.

В исключительных случаях, обусловленных конструктивными особенностями вагона, в трубопроводе допускается использовать отдельные резьбовые трубы при условии согласования с владельцем инфраструктуры.

5.11 Радиус изгибов трубопроводов (по их продольной оси) должен быть не менее, мм:

- 500 - для тормозной магистрали;

- 100 - для подводящих трубопроводов.

5.12 Трубопровод тормозной магистрали должен состоять из двух участков труб, соединенных между собой тройником подводящего трубопровода к воздухораспределителю.

Допускается соединение двух участков труб непосредственно в воздухораспределителе.

Трубопровод тормозной магистрали вагона должен быть оборудован двумя концевыми кранами и двумя соединительными рукавами по ГОСТ 2593.

Трубопровод тормозной магистрали между тройником и концевыми кранами должен быть цельным. При невозможности монтажа/демонтажа трубопровода из цельных труб допускается применять одно муфтовое соединение на вагон (секцию сочлененного вагона).

При условии согласования с владельцем инфраструктуры для вагонов-думпкаров, хопперов и вагонов с длиной базы более 16 м в трубопроводе тормозной магистрали допускается использовать более одного муфтового соединения, при этом все они должны быть доступны для визуального контроля и проведения ремонта.

Для соединения трубопроводов тормозной магистрали секций сочлененных вагонов должны быть использованы гибкие рукава по ГОСТ 2593.

Трубопровод тормозной магистрали должен быть размещен не ниже горизонтальной плоскости, проходящей через оси концевых кранов, и не должен иметь провисаний, дающих возможность скопления конденсата.

5.13 Подводящий трубопровод допускается оборудовать одним муфтовым соединением. В исключительных случаях, обусловленных конструктивными особенностями вагона, в подводящем трубопроводе допускается использовать большее количество муфтовых соединений в количестве, согласованном с владельцем инфраструктуры.

Для подводящего трубопровода к тормозным цилиндрам со встроенным регулятором выхода штока допускается использовать гибкие рукава, защищенные от воздействия перевозимого груза и внешнего механического воздействия.

Для соединения подводящих трубопроводов секций сочлененных вагонов должны быть использованы гибкие рукава, защищенные от внешнего механического воздействия.

5.14 Для подводящего трубопровода к тормозному оборудованию, размещенному на тележке, следует использовать гибкие рукава, защищенные от внешнего механического воздействия.

6 Требования к исполнительной части тормозной системы

6.1 Исполнительная часть тормозной системы должна включать в себя следующее основное оборудование:

Для колодочных тормозов:

- тормозной цилиндр по ГОСТ 31402 (или другой тип цилиндра в соответствии с 6.5);

- автоматический регулятор тормозной рычажной передачи, соответствующий требованиям ГОСТ 33724.3 (пункт 3.1) (допускается встраивание в тормозной цилиндр);

- тормозную рычажную передачу;

- тормозные колодки.

Для дисковых тормозов:

- клещевой механизм дискового тормоза, соответствующий требованиям ГОСТ 33724.1;

- тормозные диски, соответствующие требованиям ГОСТ 33724.1 (тип диска - осевой);

- тормозные накладки.

Допускается применение иного оборудования, обеспечивающего показатели в соответствии с требованиями настоящего стандарта.

6.2 При использовании колодочных тормозов вагоны-хопперы, хоппер-дозаторы, вагоны с пониженным уровнем кузова (вагоны бункерного типа), вагоны с нагрузкой от колесных пар на рельсы более 23,5 тс, кроме вагонов-думпкаров, должны быть оборудованы тормозной системой с раздельным торможением тележек.

Допускается оборудование системой раздельного торможения вагонов с осевой нагрузкой до 23,5 т включительно.

Допускается размещение исполнительного механизма тормоза на тележках.

6.3 Составные части и детали исполнительной части тормоза должны соответствовать требованиям, предъявляемым к прочности по ГОСТ 33211.

6.4 При использовании колодочного механизма все грузовые вагоны должны быть оборудованы композиционными тормозными колодками.

Должна быть обеспечена установка тормозных колодок толщиной до 70 мм.

По согласованию с владельцем инфраструктуры допускается применение иных типов тормозных колодок, обеспечивающих показатели в соответствии с требованиями настоящего стандарта.

6.5 Для грузовых вагонов с раздельным торможением, а также при размещении цилиндров на тележке допускается применение тормозных цилиндров со встроенными автоматическими регуляторами.

При размещении тормозных цилиндров на тележках автоматические регуляторы тормозных рычажных передач должны обеспечивать поддержание заданного значения зазоров между колесами и колодками (дисками и накладками) по 6.9 до полного допускаемого износа колодок (накладок).

6.6 При размещении тормозных цилиндров на вагоне автоматические регуляторы должны быть установлены в тягах тормозной рычажной передачи. Тормозная рычажная передача и ее расположение должны обеспечивать доступ для контроля ее состояния и регулировки.

Тормозную рычажную передачу рекомендуется оборудовать устройствами, обеспечивающими визуальный контроль ее состояния (регулировки). При этом должна быть предусмотрена возможность ручной регулировки тормозной рычажной передачи.

6.7 Тормозная рычажная передача (клещевой механизм) должна обеспечивать равномерный износ тормозных колодок (накладок) в течение всего их срока службы.

6.8 Тормозная система должна обеспечивать стабильность действительной силы нажатия тормозных колодок при всех допускаемых в эксплуатации износах тормозных колодок (накладок) и колес (дисков). Разница силы нажатия тормозных колодок при новых и изношенных тормозных колодках (накладках) при отрегулированной тормозной рычажной передаче не должна превышать 10%.

6.9 Тормозная рычажная передача (клещевой механизм тормозного блока) в отпущенном состоянии тормоза должна обеспечивать зазор между тормозными колодками и поверхностью катания колес (между накладками и диском), который должен составлять:

- от 5 до 8 мм - для колодочного тормоза двухосных тележек;

- от 5 до 12 мм - для колодочного тормоза трехосных тележек;

- от 3 до 6 мм - для дискового тормоза (суммарный для одного диска).

6.10 Значения выхода штока тормозных цилиндров, размещенных на кузове вагона, включая раздельное торможение, при выполнении полного служебного торможения должны соответствовать значениям, приведенным в приложении В.

7 Требования к креплению тормозного оборудования, переключающим устройствам и обозначениям

7.1 Пневматическое тормозное оборудование, размещенное на раме вагона, должно быть жестко закреплено без прокладок.

7.2 В конструкции вагона должны быть предусмотрены предохранительные устройства, предотвращающие падение на путь составных частей и деталей тормозной рычажной передачи вагона.

7.3 В тормозных системах с раздельным торможением тележек крепление тормозного цилиндра должно обладать достаточной прочностью по ГОСТ 33211 и учитывать действие реактивных сил тормозной рычажной передачи.

7.4 Конструкционные параметры тормозного оборудования и элементы его крепления принимают исходя из условий расчета при максимальных динамических воздействиях, допускаемых при эксплуатации по ГОСТ 33211.

7.5 Магистральный воздухопровод должен быть закреплен на раме или кузове. На каждые два метра длины трубопровода должно быть предусмотрено не менее одного места крепления. Допускается при расположении трубопровода в недоступном для обслуживания месте устанавливать крепления на большем расстоянии. При этом трубопровод должен быть закреплен по обеим сторонам тройника отвода к воздухораспределителю, а также соединительных муфт (при их наличии) на следующем расстоянии от их накидных гаек (или контргаек):

- от 100 до 330 мм - для хопперов и вагонов-думпкаров;

- от 250 до 330 мм - для остальных типов вагонов.

При наличии у подводящего трубопровода соединительных муфт, тройника или трехходового крана должно быть произведено их крепление на следующем расстоянии по обеим сторонам от накидных гаек (или контргаек):

- от 100 до 330 мм - для хопперов и вагонов-думпкаров;

- от 250 до 330 мм - для остальных типов вагонов.

Количество мест крепления подводящих трубопроводов определяет разработчик.

7.6 Концевые краны должны быть установлены под углом 60° к вертикали своим отростком в сторону продольной оси вагона и закреплены скобами. По согласованию с владельцем инфраструктуры при использовании для крепления головок соединительного рукава подвесок допускается установка концевого крана под углом 0° к вертикали.

Расстояние от продольной оси вагона до оси корпуса крана должно быть:

- от 280 до 320 мм - для вагонов, оборудованных центрирующим прибором с расстоянием между осями подвесок до 340 мм (включительно);

- от 280 до 350 мм - для вагонов, оборудованных центрирующим прибором с расстоянием между осями подвесок более 340 мм.

Расстояние от буферного листа концевой балки до оси поворота рукоятки концевого крана должно быть:

- от 190 до 210 мм - у четырехосных вагонов длиной по осям сцепления автосцепок до 21 м и ударной розеткой, имеющей длину выступающей части 130 мм;

- от 246 до 257 мм - у вагонов длиной по осям сцепления автосцепок более 21 м.

Допускается установка концевого крана на расстоянии от буферного листа концевой балки до оси поворота рукоятки крана от 246 до 257 мм для вагонов длиной по осям сцепления автосцепок менее 21 мм, оборудованных центрирующим прибором с расстоянием между осями подвесок более 340 мм.

7.7 Резьбовые соединения крепления пневматического тормозного оборудования фиксируют стопорными планками или стопорными шайбами при обычных гайках (контргайках) или пружинными шайбами, а также шплинтами при корончатых или прорезных гайках.

7.8 Предохранительные и поддерживающие устройства не должны ограничивать перемещения элементов тормозной рычажной передачи.

7.9 Оси тормозной рычажной передачи, установленные вертикально, должны быть расположены головками вверх, установленные горизонтально - головками в одну сторону. Все оси должны быть зашплинтованы, при этом усики шплинтов должны быть разведены равномерно от центральной оси шплинта на угол не менее 90°.

Оси подвески тормозных башмаков должны быть закреплены предохранительными устройствами, исключающими их выпадение при эксплуатации.

7.10 Устройства управления и регулирования режимов работы тормозной системы вагона должны быть доступны с обеих сторон вагона. Рукоятки переключателя должны быть оборудованы поддерживающими кронштейнами с щитками, которые должны иметь четкие трафареты с буквенными обозначениями режимов работы воздухораспределителя, в сторону которых должна быть обращена рукоятка привода при включении воздухораспределителя на соответствующий режим.

На вагонах, оборудованных авторежимом, привод переключателя режимов воздухораспределителя не устанавливают.

7.11 Поводки ручного отпуска тормоза должны быть подвешены к кузову (либо к раме вагона) снаружи каждой боковой стороны вагона.

7.12 При наличии на вагоне выпускного клапана запасного резервуара поводок на этот клапан не устанавливают.

7.13 Рукоятка разобщительного крана при включенном воздухораспределителе должна быть направлена вдоль подводящей трубки, а при отключенном - поперек.

При другом направлении рукоятки при включении и отключении воздухораспределителя на вагон наносят обозначения, показывающие порядок работы разобщительного крана.

В закрытом положении разобщительного крана в соответствии с требованием 5.2 полость подводящей трубки со стороны воздухораспределителя должна сообщаться через кран с атмосферой.

8 Правила расчета тормозных систем

8.1 Общие положения

8.1.1 Правила расчета тормозной системы применяют при проектировании фрикционного тормоза грузовых вагонов с нагрузкой от колесной пары на рельсы до 30 тс включительно.

8.1.2 При расчете тормоза проводят проверку по следующим критериям:

- обеспечение требуемой эффективности тормозной системы в соответствии с таблицей 1;

- обеспечение безъюзового торможения вагона во всем диапазоне допустимой скорости движения;

- непревышение допустимой средней мощности, приходящейся на колодку (накладку) при экстренном торможении на площадке с максимальной начальной скорости;

- обеспечение удержания грузового вагона стояночным тормозом на нормированном уклоне.

8.1.3 Пример расчета тормоза вагона приведен в приложении Г.

8.2 Исходные данные

8.2.1 Необходимые для расчета параметры основных типов тормозного оборудования приведены в таблицах 2, 3, 5, 6. Допускается в соответствии с 5.1 и 6.1 использовать другие значения параметров тормозного оборудования. При наличии допусков на тару вагона расчет на юз проводят для порожнего и груженого вагонов с минимальной массой, расчет на эффективность - для порожнего и груженого вагонов с максимальной массой.

8.2.2 Параметры тормозных цилиндров приведены в таблице 2. При расчете эффективности принимают максимальное значение выхода штока, а при расчете на юз - минимальное.

Таблица 2 - Параметры основных типов тормозных цилиндров

Диаметр, м | Жесткость отпускной пружины, кН/м | Сила предварительного сжатия, кН | Коэффициент полезного действия | Выход штока, м |

0,356 (0,402) | 6,45 | 1,560 | 0,98 | 0,050 (0,100) |

0,254 | 2,30 | 0,883 | 0,98 | 0,025 (0,065/0,075)* |

0,254** | 2,30 | 0,883 | 0,98 | 0,050 (0,100) |

* Значение для вагонов с корпусными буксами/буксовыми узлами, оборудованными адаптерами. ** Тормозной цилиндр с максимальным ходом поршня 240 мм. Примечание - В столбце величины выхода штока приведены минимальные значения, которые принимают при проверке безъюзового торможения. В скобках указаны максимальные значения, которые принимают при расчете эффективности торможения. Все значения выхода штока тормозных цилиндров указаны при использовании композиционных тормозных колодок. | ||||

8.2.3 Параметры основных типов (стержневых) автоматических регуляторов тормозных рычажных передач приведены в таблице 3.

Таблица 3 - Параметры стержневых автоматических регуляторов тормозных рычажных передач

Тип исполнительной части тормоза | Сила предвари- тельного сжатия пружины, кН | Жесткость пружины, кН/м | Величина сжатия пружины авторегулятора при торможении, м | |

четырехосные вагоны | шестиосные и восьмиосные вагоны | |||

С одним тормозным цилиндром (рабочий ход винта регулятора от 500 до 675 мм) | 1,657 | 22,7 | 0,015 | 0,020 |

Раздельное торможение с несколькими тормозными цилиндрами (рабочий ход винта регулятора от 250 до 300 мм) | 0,883 | 20,8 | 0,010 | 0,010 |

8.2.4 Расчетное давление сжатого воздуха в тормозном цилиндре грузового вагона при ручном переключении режимов работы воздухораспределителя принимают в соответствии с данными таблицы 4.

Таблица 4 - Расчетное давление сжатого воздуха в тормозном цилиндре при ручном переключении режимов работы воздухораспределителя

В килопаскалях

Режим включения воздухораспределителя | Расчетная величина давления |

Порожний | 140/180 |

Средний | 300/340 |

Груженый | 400/450 |

Примечание - Значения в числителе принимают при расчете на эффективность, а в знаменателе - при проверке безъюзового торможения. | |

8.2.5 Для грузовых вагонов с номинальной массой тары, приходящейся на одну тележку, до 13,5 т включительно при оборудовании авторежимом расчетное давление сжатого воздуха в тормозном цилиндре принимают в соответствии с данными таблицы 5.

Таблица 5 - Расчетное давление сжатого воздуха в тормозных цилиндрах грузовых вагонов с номинальной массой тары, приходящейся на одну тележку, до 13,5 т включительно при установке авторежима

В килопаскалях

Режим включения воздухораспределителя | Расчетная величина давления | |

Порожнее состояние вагона | Вагон с полной расчетной загрузкой | |

Средний | 130/160 | 300/340 |

Груженый | 160/200 | 400/450 |

Примечание - Значения в числителе принимают при расчете на эффективность, а в знаменателе - при проверке безъюзового торможения. | ||

Для грузовых вагонов с номинальной массой тары, приходящейся на одну тележку, до 12,5 т включительно допускается принимать расчетное давление сжатого воздуха в тормозных цилиндрах, отличное от значений, приведенных в таблице 5, в соответствии с требованиями, изложенными в 8.4.

Значения расчетного давления сжатого воздуха в тормозных цилиндрах порожних вагонов с номинальной массой тары, приходящейся на одну тележку, от 13,5 до 22,5 т включительно приведены в таблице 6.

Таблица 6 - Расчетное давление сжатого воздуха в тормозных цилиндрах на порожних вагонах с номинальной массой тары, приходящейся на одну тележку, от 13,5 до 22,5 т включительно при установке авторежима на среднем режиме воздухораспределителя

Масса тары, приходящаяся на одну тележку, т | Расчетная величина давления сжатого воздуха, кПа |

От 13,5 до 16 включ. | 150/170 |

От 16 до 18 включ. | 180/200 |

От 18 до 22,5 включ. | 210/230 |

Примечание - Значение давления сжатого воздуха на груженом режиме воздухораспределителя устанавливает производитель. Значения в числителе принимают при расчете на эффективность, в знаменателе - при проверке безъюзового торможения. | |

Для вагонов с номинальной массой тары, приходящейся на одну тележку, свыше 22,5 т значения расчетного давления сжатого воздуха в тормозных цилиндрах определяет производитель в соответствии с требованиями, изложенными в 8.3 и 8.4.

Допускается использовать иные значения давления в тормозных цилиндрах, отличные от указанных в таблицах 5 и 6, по согласованию с заказчиком и владельцем инфраструктуры.

8.2.6 Коэффициент полезного действия тормозной рычажной передачи принимают в соответствии с таблицей 7. Допускается использовать другие значения коэффициента полезного действия, принимаемые в соответствии с конструкторской документацией.

Таблица 7 - Коэффициент полезного действия тормозных рычажных передач

Тип исполнительной части тормоза | Коэффициент полезного действия | ||

Четырехосный вагон | Шестиосный вагон | Восьмиосный вагон | |

С одним тормозным цилиндром (колодочный) | 0,95 | 0,80 | 0,80 |

Раздельное торможение с несколькими тормозными цилиндрами (колодочный) | 0,95 | 0,90 | 0,90 |

Дисковый | 0,95 | 0,95 | 0,95 |

8.3 Правила расчета эффективности тормозной системы

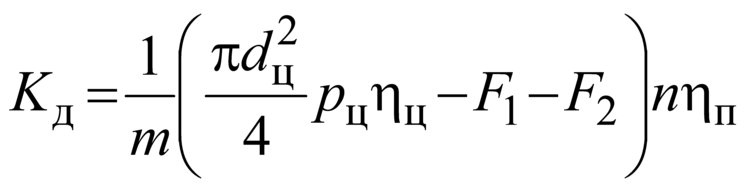

8.3.1 Расчет силы нажатия тормозных колодок

8.3.1.1 Действительную силу нажатия на одну колодку (накладку) ![]() , кН, рассчитывают по формуле

, кН, рассчитывают по формуле

, (1)

, (1)

где m - число тормозных колодок, на которые действует сила от одного тормозного цилиндра;

![]() - диаметр поршня тормозного цилиндра, м;

- диаметр поршня тормозного цилиндра, м;

![]() - расчетное давление сжатого воздуха в тормозном цилиндре, кПа;

- расчетное давление сжатого воздуха в тормозном цилиндре, кПа;

![]() - коэффициент полезного действия тормозного цилиндра;

- коэффициент полезного действия тормозного цилиндра;

![]() - сила сжатия внутренней отпускной пружины тормозного цилиндра, кН;

- сила сжатия внутренней отпускной пружины тормозного цилиндра, кН;

![]() - сила пружины автоматического регулятора тормозной рычажной передачи, приведенная к штоку тормозного цилиндра, кН;

- сила пружины автоматического регулятора тормозной рычажной передачи, приведенная к штоку тормозного цилиндра, кН;

n - передаточное число тормозной рычажной передачи;

- коэффициент полезного действия тормозной рычажной передачи.

Полученное значение ![]() округляют до второго знака после запятой.

округляют до второго знака после запятой.

8.3.1.2 Передаточное число тормозной рычажной передачи рассчитывают с округлением до второго знака после запятой.

8.3.1.3 Силу отпускной пружины тормозного цилиндра ![]() , кН, рассчитывают по формуле

, кН, рассчитывают по формуле

![]() , (2)

, (2)

где ![]() - сила предварительного сжатия пружины тормозного цилиндра, кН;

- сила предварительного сжатия пружины тормозного цилиндра, кН;

![]() - жесткость отпускной пружины тормозного цилиндра, кН/м;

- жесткость отпускной пружины тормозного цилиндра, кН/м;

![]() - выход штока тормозного цилиндра, м.

- выход штока тормозного цилиндра, м.

8.3.1.4 Силу пружины авторегулятора, приведенную к штоку тормозного цилиндра ![]() , кН, рассчитывают т по формуле

, кН, рассчитывают т по формуле

![]() , (3)

, (3)

где ![]() - сила предварительного сжатия пружины автоматического регулятора тормозной рычажной передачи, кН;

- сила предварительного сжатия пружины автоматического регулятора тормозной рычажной передачи, кН;

![]() - жесткость пружины автоматического регулятора тормозной рычажной передачи, кН/м;

- жесткость пружины автоматического регулятора тормозной рычажной передачи, кН/м;

![]() - величина сжатия пружины автоматического регулятора тормозной рычажной передачи при торможении, м;

- величина сжатия пружины автоматического регулятора тормозной рычажной передачи при торможении, м;

![]() - передаточное число привода автоматического регулятора тормозной рычажной передачи.

- передаточное число привода автоматического регулятора тормозной рычажной передачи.

8.3.1.5 Передаточное число привода автоматического регулятора тормозной рычажной передачи определяют согласно приложению Д.

8.3.2 Расчет тормозного пути

8.3.2.1 Расчет тормозного пути проводят при проверке эффективности тормозных систем всех типов.

8.3.2.2 Тормозной путь ![]() , м, экстренного торможения определяют как сумму приращений

, м, экстренного торможения определяют как сумму приращений ![]() , м, тормозного пути, которые рассчитывают по интервалам времени

, м, тормозного пути, которые рассчитывают по интервалам времени ![]() , с, по формуле

, с, по формуле

![]() , (4)

, (4)

где ![]() - средняя скорость в расчетном интервале

- средняя скорость в расчетном интервале ![]() , км/ч.

, км/ч.

Интервал времени ![]() при расчете должен быть не более 1 с.

при расчете должен быть не более 1 с.

Изменение скорости ![]() , км/ч, в каждом интервале времени

, км/ч, в каждом интервале времени ![]() рассчитывают по формуле

рассчитывают по формуле

![]() , (5)

, (5)

где ![]() - замедление поезда, км/ч

- замедление поезда, км/ч, под действием удельной замедляющей силы 1 Н/т (принимают

![]() =12,2);

=12,2);

![]() - удельная тормозная сила при средней скорости в расчетном интервале времени

- удельная тормозная сила при средней скорости в расчетном интервале времени ![]() , Н/т;

, Н/т;

![]() - основное удельное сопротивление движению поезда при средней скорости в расчетном интервале

- основное удельное сопротивление движению поезда при средней скорости в расчетном интервале ![]() , Н/т.

, Н/т.

Средняя скорость ![]() в первом шаге вычислений принимается равной начальной скорости, для последующих шагов вычислений среднюю скорость

в первом шаге вычислений принимается равной начальной скорости, для последующих шагов вычислений среднюю скорость ![]() вычисляют по формуле

вычисляют по формуле

![]() , (6)

, (6)

где ![]() ) - средняя скорость на шаге вычислений n, км/ч;

) - средняя скорость на шаге вычислений n, км/ч;

![]() - скорость на шаге вычислений (n-1), км/ч;

- скорость на шаге вычислений (n-1), км/ч;

![]() - изменение скорости на шаге (n-1), км/ч.

- изменение скорости на шаге (n-1), км/ч.

8.3.2.3 Основное удельное сопротивление движению ![]() , Н/т, грузовых вагонов на бесстыковом пути определяют в зависимости от типа подвижного состава, скорости движения v, км/ч, и осевой нагрузки

, Н/т, грузовых вагонов на бесстыковом пути определяют в зависимости от типа подвижного состава, скорости движения v, км/ч, и осевой нагрузки ![]() , т, по формулам:

, т, по формулам:

- четырехосные полувагоны, крытые вагоны, платформы, думпкары

![]() ; (7)

; (7)

- четырехосные цистерны, хопперы

![]() ; (8)

; (8)

- шестиосные вагоны при нагрузке от колесных пар на рельсы 6 т и менее

![]() ; (9)

; (9)

- шестиосные вагоны при нагрузке от колесных пар на рельсы более 6 т

![]() ; (10)

; (10)

- восьмиосные вагоны

![]() , (11)

, (11)

где v - скорость движения, км/ч.

8.3.2.4 Удельную тормозную силу ![]() , Н/т, колодочного/дискового механизма тормоза рассчитывают по формуле

, Н/т, колодочного/дискового механизма тормоза рассчитывают по формуле

![]() , (12)

, (12)

где ![]() - число колодок (накладок) на вагоне;

- число колодок (накладок) на вагоне;

![]() - действительная сила нажатия на тормозную колодку (накладку), кН;

- действительная сила нажатия на тормозную колодку (накладку), кН;

![]() - действительный коэффициент трения колодок (накладок);

- действительный коэффициент трения колодок (накладок);

r - эффективный радиус трения колодок (накладок), м;

T - тара вагона, т;

Q - загрузка вагона, т;

R - расчетный радиус колеса, м.

Для колодочного механизма тормоза принимают равным R. Для дискового тормоза

принимают в соответствии с данными, приведенными в конструкторской документации (при отсутствии данных принимают равным среднему радиусу фрикционной накладки).

При определении эффективности тормозов используют максимально допустимый радиус колеса в эксплуатации (![]() ), а при проверке соблюдения условий безъюзового торможения - минимально допустимый радиус колеса в эксплуатации (

), а при проверке соблюдения условий безъюзового торможения - минимально допустимый радиус колеса в эксплуатации (![]() ).

).

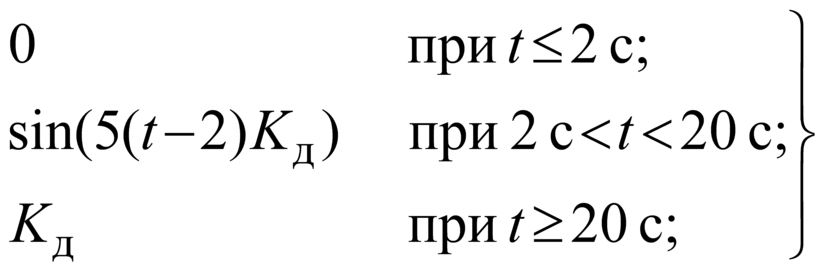

8.3.2.5 При расчете тормозного пути по формуле (4) изменение действительной силы нажатия ![]() в зависимости от времени t торможения описывают выражениями

в зависимости от времени t торможения описывают выражениями

, (13)

, (13)

где t - текущее время торможения, с.

Примечание - Выражение под синусом измеряется в градусах.

8.3.2.6 Действительный коэффициент трения для тормозных колодок (накладок) выбирают в соответствии с данными, приведенными в конструкторской документации.

Для композиционных тормозных колодок действительный коэффициент трения ![]() вычисляют по формуле

вычисляют по формуле

![]() . (14)

. (14)

8.3.2.7 Расчет тормозного пути ![]() проводят для тары вагона и для вагона с полной расчетной загрузкой при торможении с максимально допустимой скорости (в соответствии с таблицей 1) до остановки.

проводят для тары вагона и для вагона с полной расчетной загрузкой при торможении с максимально допустимой скорости (в соответствии с таблицей 1) до остановки.

8.3.2.8 При отсутствии на вагоне авторежима расчет тормозного пути производят для минимальной и максимальной нагрузки от колесных пар на рельсы при соответствующем режиме включения воздухораспределителя.

8.3.2.9 Полученные значения тормозных путей ![]() должны соответствовать требованиям таблицы 1.

должны соответствовать требованиям таблицы 1.

8.3.2.10 Допускается рассчитывать тормозной путь иным способом при условии обеспечения точности вычислений не хуже, чем при приведенном в п. 8.3.2 способе.

8.3.3 Правила расчета коэффициента силы нажатия тормозных колодок

8.3.3.1 При проверке тормозной эффективности определяют расчетный коэффициент силы нажатия тормозных колодок.

8.3.3.2 Расчетный коэффициент силы нажатия тормозных колодок ![]() определяют как отношение суммы расчетных сил нажатия тормозных колодок на поверхность катания колеса к силе тяжести вагона и вычисляют по формулам:

определяют как отношение суммы расчетных сил нажатия тормозных колодок на поверхность катания колеса к силе тяжести вагона и вычисляют по формулам:

- для вагонов с полной загрузкой

![]() ; (15)

; (15)

- для порожних вагонов

![]() , (16)

, (16)

где ![]() - расчетная сила нажатия на тормозную колодку, кН.

- расчетная сила нажатия на тормозную колодку, кН.

8.3.3.3 Расчетную силу нажатия на тормозную колодку для композиционных тормозных колодок ![]() , кН, определяют по формуле

, кН, определяют по формуле

![]() . (17)

. (17)

8.3.3.4 Полученное значение коэффициента силы нажатия тормозных колодок ![]() должно соответствовать требованиям таблицы 1.

должно соответствовать требованиям таблицы 1.

8.4 Правила проверки отсутствия юза при торможении

8.4.1 Максимальная суммарная величина силы действительного нажатия тормозных колодок должна быть проверена по обеспечению сцепления колес с рельсами при торможении.

При этом должно быть выполнено условие

![]() , (18)

, (18)

где ![]() - ускорение свободного падения, м/с

- ускорение свободного падения, м/с;

![]() - расчетный коэффициент сцепления колес с рельсами при торможении для сетевых условий.

- расчетный коэффициент сцепления колес с рельсами при торможении для сетевых условий.

8.4.2 Расчеты на отсутствие юза колесных пар вагона при торможении выполняют при скоростях движения от 20 км/ч до максимальной допустимой скорости в соответствии с таблицей 1 с интервалом 20 км/ч.

8.4.3 Расчетный коэффициент сцепления колес с рельсами при торможении для проверки отсутствия юза определяется из выражения

![]() , (19)

, (19)

где ![]() - функция осевой нагрузки;

- функция осевой нагрузки;

![]() - функция скорости, зависящая от динамических свойств подвижного состава.

- функция скорости, зависящая от динамических свойств подвижного состава.

Функцию осевой нагрузки ![]() для нагрузки от колесных пар на рельсы 5 тс и более рассчитывают по формуле

для нагрузки от колесных пар на рельсы 5 тс и более рассчитывают по формуле

![]() , (20)

, (20)

где ![]() - статическая нагрузка на колесную пару (ось) вагона, тс.

- статическая нагрузка на колесную пару (ось) вагона, тс.

Для нагрузки от колесных пар менее 5 тс ![]() принимают 0,17.

принимают 0,17.

Функцию скорости ![]() вычисляют по формулам:

вычисляют по формулам:

- для вагонов на тележках с центральным рессорным подвешиванием

![]() , (21)

, (21)

- для вагонов на тележках с буксовым и смешанным рессорным подвешиванием

![]() . (22)

. (22)

8.5 Правила определения мощности, приходящейся на колодку (накладку) при торможении

8.5.1 Средняя мощность N, кВт, приходящаяся на одну колодку (накладку) при экстренном торможении на площадке, не должна превышать предельно допускаемых значений [N] для применяемых тормозных колодок (накладок).

8.5.2 Среднюю мощность N, приходящуюся на одну колодку (накладку) при экстренном торможении, рассчитывают по формуле

![]() , (23)

, (23)

где ![]() - максимальная допустимая скорость движения вагона в эксплуатации, км/ч;

- максимальная допустимая скорость движения вагона в эксплуатации, км/ч;

![]() - число тормозных колодок (накладок), воздействующих на одну колесную пару.

- число тормозных колодок (накладок), воздействующих на одну колесную пару.

При расчете мощности тормозной путь определяют в соответствии с требованиями по 8.2 при следующих условиях:

- при максимальном допустимом давлении сжатого воздуха в тормозном цилиндре без учета силы пружины автоматического регулятора тормозной рычажной передачи;

- при полной расчетной грузоподъемности вагона на соответствующем режиме работы воздухораспределителя;

- при минимальном выходе штока тормозного цилиндра.

8.5.3 Предельно допустимое значение мощности [N], рассеиваемой одной композиционной колодкой, составляет 70 кВт.

8.6 Правила расчета стояночного тормоза

8.6.1 При расчете стояночного тормоза проводят проверку удержания грузового вагона с полной расчетной загрузкой на уклоне не менее 30‰.

8.6.2 Для расчета ручного стояночного тормоза используют следующие исходные данные:

- нормативный момент силы M, Н·м, прикладываемый к штурвалу стояночного тормоза (M=100 Н·м);

- коэффициент полезного действия стояночного тормоза с червячной передачей ![]() =0,2.

=0,2.

Коэффициент полезного действия для передач других типов выбирает разработчик.

8.6.3 Расчет стояночного тормоза производят из условий равенства скатывающих и тормозных сил, действующих на вагон с полной расчетной загрузкой

![]() , (24)

, (24)

где ![]() - суммарная действительная сила нажатия тормозных колодок от действия стояночного тормоза грузового вагона, кН;

- суммарная действительная сила нажатия тормозных колодок от действия стояночного тормоза грузового вагона, кН;

![]() - действительный статический коэффициент трения колодки по колесу;

- действительный статический коэффициент трения колодки по колесу;

k - количество стояночных тормозов на вагоне (только для сочлененных вагонов);

i - уклон пути, ‰.

8.6.4 Суммарную действительную силу нажатия тормозных колодок от действия стояночного тормоза грузового вагона с раздельной системой торможения рассчитывают по формуле

![]() , (25)

, (25)

где M - момент на валу привода стояночного тормоза, Н·м;

L - среднее расстояние от точки крепления тяги до оси червячного сектора, м;

![]() - передаточное отношение червячной передачи;

- передаточное отношение червячной передачи;

![]() - передаточное число рычажной передачи стояночного тормоза от червячного сектора до штока тормозного цилиндра;

- передаточное число рычажной передачи стояночного тормоза от червячного сектора до штока тормозного цилиндра;

![]() - коэффициент полезного действия стояночного тормоза;

- коэффициент полезного действия стояночного тормоза;

![]() - сила отпускной пружины тормозного цилиндра, кН;

- сила отпускной пружины тормозного цилиндра, кН;

![]() - сила отпускной пружины авторегулятора, приведенная к штоку тормозного цилиндра, кН;

- сила отпускной пружины авторегулятора, приведенная к штоку тормозного цилиндра, кН;

n - передаточное число рычажной передачи вагона;

- коэффициент полезного действия рычажной передачи вагона.

Среднее расстояние от точки крепления тяги до оси червячного сектора определяют как полусумму минимального и максимального расстояния от точки крепления тяги до оси червячного сектора.

Для тормозных систем с одним тормозных цилиндром, воздействующим через тормозную рычажную передачу на несколько тележек, расчет действительной силы нажатия тормозных колодок от действия стояночного тормоза производят для каждой тележки отдельно.

8.6.5 Действительный статический коэффициент трения по колесу для композиционных тормозных колодок (и накладок дискового тормоза) рассчитывают по формуле

![]() , (26)

, (26)

где ![]() - действительная сила нажатия тормозной колодки от действия стояночного тормоза грузового вагона, кН.

- действительная сила нажатия тормозной колодки от действия стояночного тормоза грузового вагона, кН.

Действительную силу нажатия тормозной колодки от действия стояночного тормоза грузового вагона рассчитывают по формуле

![]() , (27)

, (27)

где ![]() - число тормозных колодок, на которые действует сила от действия стояночного тормоза.

- число тормозных колодок, на которые действует сила от действия стояночного тормоза.

8.6.6 Уклон пути i, на котором удерживается вагон стояночным тормозом, рассчитывают по формуле

![]() . (28)

. (28)

8.6.7 При расчете автоматического стояночного тормоза принимают следующие исходные данные:

- для тормозов активного типа (пружинных) - паспортная величина развиваемого пружиной автоматического стояночного тормоза усилия на штоке тормозного цилиндра;

- для тормозов пассивного типа (фиксирующих) - 85% расчетного усилия на штоке тормозного цилиндра при действии пневматического тормоза.

Приложение А

(справочное)

Рекомендуемые значения расчетной силы нажатия тормозных колодок на ось в пересчете на чугунные колодки

В таблицах А.1 и А.2 приведены значения расчетной силы нажатия тормозных колодок на ось в пересчете на чугунные тормозные колодки для груженых и порожних вагонов соответственно, которые определяют по результатам испытаний грузовых вагонов по ГОСТ 33597.

Таблица А.1 - Минимально допускаемая расчетная сила нажатия тормозных колодок на ось в пересчете на чугунные колодки в зависимости от максимальной допустимой скорости движения вагона в составе поезда и нагрузки от колесной пары на рельсы для груженого вагона

В тонна-силах

Максимальная | Нагрузка от колесных пар на рельсы, т | ||||||

допустимая скорость движения грузового вагона в составе поезда, км/ч | До 18,0 включ. | Св. 18,0 до 20,5 включ. | Св. 20,5 до 21,5 включ. | Св. 21,5 до 23,5 включ. | Св. 23,5 до 25,0 включ. | Св. 25,0 до 27,0 включ. | Св. 27,0 до 30,0 включ. |

До 90 включ. | 6,0 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 10,0 |

Св. 90 до 100 включ. | 8,5 | 9,5 | 10,0 | 10,5 | 11,5 | - | - |

Св. 100 до 120 включ. | 11,0 | 12,5 | 13,0 | 14,5 | - | - | - |

Св. 120 до 140 включ. | 14,0 | 16,0 | - | - | - | - | - |

Св. 140 до 160 включ. | 14,5 | - | - | - | - | - | - |

Таблица А.2 - Минимально допускаемая расчетная сила нажатия тормозных колодок на ось в пересчете на чугунные колодки в зависимости от максимальной допустимой скорости движения вагона в составе поезда и нагрузки от колесной пары на рельсы для порожнего вагона

В тонна-силах

Максимальная | Нагрузка от колесных пар на рельсы, т | ||||||

допустимая скорость движения грузового вагона в составе поезда, км/ч | До 5 включ. | Св. 5 до 6 включ. | Св. 6 до 7 включ. | Св. 7 до 8 включ. | Св. 8 до 9 включ. | Св. 9 до 10 включ. | Св. 10 до 11 включ. |

До 90 включ. | 3 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 |

Св. 90 до 100 включ. | 3 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 |

Св. 100 до 120 включ. | 3 | 4,5 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 |

Св. 120 до 140 включ. | 4 | 5,0 | 5,5 | 6,5 | 7,0 | 8,0 | 8,5 |

Св. 140 до 160 включ. | 4 | 5,0 | 5,5 | 6,5 | 7,0 | 8,0 | 8,5 |

Приложение Б

(обязательное)

Правила приемки и методы контроля тормозных систем

Б.1 Для контроля соответствия тормозной системы грузового вагона требованиям настоящего стандарта проводят испытания:

- приемо-сдаточные;

- периодические;

- типовые.

Приемо-сдаточные и периодические испытания проводят по показателям, указанным в таблице Б.1.

Б.2 Контроль соответствия требованиям 4.2-4.7, 4.10, 4.11, 5.2, 5.3, 5.5, 6.8-6.10, 7.2, 7.5, 7.7-7.13 проводят при испытаниях непосредственно на вагоне.

Допускается требование 4.4 контролировать при анализе конструкторской документации в соответствии с 8.4.

Б.3 Контроль соответствия требованиям 4.1, 4.11, 4.12 (в части маркировки отдельных приборов и устройств тормозной системы в соответствии с межгосударственными стандартами на соответствующие изделия), 5.1, 5.4, 5.6-5.14, 6.1-6.6, 7.1, 7.3, 7.4, 7.6 проводят при анализе конструкторской документации.

Б.4 Требования по 4.12 (в части наличия маркировки), 4.13, 7.5 (в части контроля количества мест крепления магистрального трубопровода), 7.7, 7.9, 7.11-7.13 проверяют методом визуального контроля.

Б.5 Требования по 5.2, 5.3 проверяют методом непосредственного воздействия на органы управления тормозной системой грузового вагона.

Б.6 Требования по 4.10 проверяют по ГОСТ 32880.

Таблица Б.1 - Порядок испытаний тормозной системы при приемо-сдаточных и периодических испытаниях

Наименование показателя | Вид испытаний | Обозначение нормативного документа, структурного элемента | ||

приемо- сдаточные | периодические | технических требований | методов контроля | |

Действительные силы нажатия тормозных колодок (накладок) | - | + | 4.5 | ГОСТ 33597 (5.2.3) |

Время нарастания силы нажатия тормозных колодок до максимального значения при выполнении экстренного торможения | - | + | 4.6 | ГОСТ 33597 (5.2.5) |

Время отпуска тормоза после ступени торможения | + | - | 4.6 | ГОСТ 33597 (5.2.6) |

Отсутствие самопроизвольного отпуска в течение 5 мин | - | + | 4.7 | ГОСТ 33597 (5.3.6) |

Возможность выключения пневматической части с одновременным приведением в действие тормоза | + | - | 5.2 | Б.5, приложение Б |

Возможность полного отпуска тормоза вручную с обеих сторон вагона | + | - | 5.3 | Б.5, приложение Б |

Герметичность тормозной системы | + | - | 5.5 | ГОСТ 33597 (5.3.3) |

Стабильность действительной силы нажатия тормозных колодок при всех допускаемых в эксплуатации износах тормозных колодок (накладок) | - | + | 6.8 | ГОСТ 33597 (5.3.1) |

Зазор между тормозными колодками и поверхностью катания колес (между накладками и диском) в отпущенном состоянии | + | - | 6.9 | ГОСТ 33597 (5.3.2) |

Значения выхода штока тормозных цилиндров | + | - | 6.10 | ГОСТ 33597 (5.2.8) |

Крепление магистрального трубопровода | - | + | 7.5 | Б.4, Б.8, приложение Б |

Фиксация резьбовых соединений | + | - | 7.7 | Б.4, приложение Б |

Наличие предохранительных и поддерживающих устройств | + | - | 7.8 | ГОСТ 33597 (5.8.3) |

Шплинтовка осей тормозной рычажной передачи | + | - | 7.9 | Б.4, приложение Б |

Наличие поводков ручного отпуска тормоза | + | - | 7.11 | Б.4, приложение Б |

Наличие поводка на выпускном клапане запасного резервуара | + | - | 7.12 | Б.4, приложение Б |

Положения рукоятки разобщительного крана | + | - | 7.13 | Б.4, приложение Б |

Примечание - Знак "+" означает, что испытания проводят, "-" - не проводят. | ||||

Б.7 Требования 4.2-4.11, 5.5, 6.7-6.10, 7.2, 7.8, 7.10 проверяют по ГОСТ 33597.

Для вагонов, не оборудованных средствами противоюзовой защиты, соответствие требованию 4.4 подтверждают расчетом.

Б.8 Радиусы изгибов трубопроводов по 5.11 обеспечивают технологической оснасткой при производстве трубопроводов, и при испытаниях непосредственно на вагоне данные размеры не контролируют.

При проверке требований по 7.5 визуально контролируют количество мест крепления магистрального трубопровода и методом непосредственного измерения контролируют расстояние от торцов накидных гаек тройника до центральной оси крепления магистрального трубопровода.

Контроль линейных размеров проводят металлической линейкой длиной 500 мм ГОСТ 427.

Б.9 Соответствие требованиям 4.1-4.4, 4.8-4.10, 4.11, 4.12 (в части маркировки отдельных приборов и устройств тормозной системы в соответствии с межгосударственными стандартами на соответствующие изделия), 4.13, 5.1, 5.4, 5.6-5.14, 6.1-6.7, 7.1-7.4, 7.6, 7.10 проверяют на этапе приемки опытно-конструкторских работ.

Б.10 Тормозная система проходит приемо-сдаточные испытания непосредственно на вагоне.

При приемо-сдаточных испытаниях тормозную систему вагона подвергают сплошному контролю.

Результаты приемо-сдаточных испытаний оформляют документально по ГОСТ 15.309 (подраздел 6.6), при этом документ контроля должен содержать заключение о соответствии тормозной системы вагона требованиям настоящего стандарта.

Б.11 Периодические испытания тормозной системы проводят в сроки, установленные конструкторской документацией на вагоны, но не реже одного раза в пять лет на одном вагоне, отобранном методом отбора с применением случайных чисел согласно ГОСТ 18321 (подраздел 3.2) от партии не менее десяти вагонов, прошедших приемо-сдаточные испытания.

При получении положительных результатов испытаний партию принимают.

При получении отрицательных результатов проводят повторные испытания на двух вагонах, отобранных из той же партии. При получении положительных результатов испытаний на всех вагонах партию принимают.

При получении отрицательных результатов испытаний на одном вагоне партию бракуют.

Б.12 Типовые испытания проводят в случае изменения конструкции или технологического процесса изготовления тормозной системы, а также в случае изменения применяемых материалов, если указанные изменения могут оказать влияние на характеристики тормозной системы.

Типовые испытания проводят в соответствии с ГОСТ 15.309.

Объем проверяемых показателей устанавливают программой типовых испытаний в соответствии с внесенными в конструкцию тормозной системы изменениями.

Б.13 В целях подтверждения соответствия техническому регламенту испытания на соответствие требованиям 4.2 (в части требований к нормативному тормозному пути), 4.4, 4.6-4.9, 5.5, 6.8, 7.2 проводят по Б.7 (приложение Б), испытания на соответствие требованиям 4.4 допускается проводить по Б.2 (приложение Б), на соответствие требованиям 4.1, 4.11 - по Б.3 (приложение Б), 4.13 - по Б.4 (приложение Б), 4.10 - по Б.6 (приложение Б).

Испытания проводят на одном вагоне, отобранном методом "вслепую" согласно ГОСТ 18321 (подраздел 3.4), прошедшем приемо-сдаточные испытания. Тормозную систему вагона считают выдержавшей испытания, если по всем показателям получен положительный результат.

Приложение В

(обязательное)

Нормативные значения выхода штока тормозных цилиндров

В таблице В.1 приведены значения выхода штока тормозных цилиндров, размещенных на кузове вагона, оборудованного двухосными тележками, при выполнении полного служебного торможения при использовании композиционных тормозных колодок.

Таблица В.1 - Нормативный выход штока тормозного цилиндра

В миллиметрах

Тип исполнительной части тормозной системы | Выход штока |

С одним тормозным цилиндром диаметром 356 (402)* мм С максимальным ходом поршня 240 мм | От 50 до 100 включ. |

С тормозными цилиндрами диаметром 254 мм (раздельное торможение) С максимальным ходом поршня 125 мм | От 25 до 65 (75)** включ. |

С тормозными цилиндрами диаметром 254 (402)* мм (раздельное торможение) С максимальным ходом поршня 240 мм | От 50 до 100 включ. |

* Значение выхода штока для шестиосных и восьмиосных вагонов при использовании тормозных цилиндров диаметром 402 мм выбирает разработчик. ** В скобках - значение для вагонов с буксовыми узлами, оборудованными адаптерами. | |

Приложение Г

(справочное)

Пример расчета тормоза

Г.1 Общие характеристики вагона приведены в таблице Г.1.

Таблица Г.1 - Общие характеристики вагона

Параметр | Условное обозначение | Значение |

Тара вагона, m: | T | |

- номинальное значение | 24 | |

- минимальное значение | 23,6 | |

- максимальное значение | 24,5 | |

Максимальная загрузка вагона, т | Q | 75,5 |

Тип вагона | Четырехосный полувагон | |

Наличие авторежима | Есть | |

Тип тормоза | Колодочный | |

Тип тормозных колодок | Композиционные | |

Максимальная скорость движения, км/ч: | ||

- порожнего вагона | 100 | |

- груженого вагона | 90 | |

Г.2 Характеристики тормозного оборудования вагона, необходимые для расчета тормоза, приведены в таблицах Г.2-Г.7.

Таблица Г.2 - Общие характеристики тормозной системы

В штуках

Параметр | Условное обозначение | Значение |

Количество тормозных цилиндров | - | 2 |

Число колодок (накладок) на вагоне |

| 8 |

Число тормозных колодок (накладок), на которые действует сила от одного тормозного цилиндра | m | 4 |

Число тормозных колодок (накладок), воздействующих на одну колесную пару |

| 2 |

Таблица Г.3 - Характеристики тормозной рычажной передачи

Параметр | Условное обозначение | Значение |

Передаточное отношение тормозной рычажной передачи | n | 5,70 |

Коэффициент полезного действия тормозной рычажной передачи |

| 0,95 |

Таблица Г.4 - Характеристики тормозного цилиндра

Параметр | Условное обозначение | Значение |

Диаметр тормозного цилиндра, м |

| 0,254 |

Коэффициент полезного действия тормозного цилиндра | 0,98 | |

Сила предварительного сжатия внутренней отпускной пружины тормозного цилиндра, кН |

| 0,883 |

Жесткость отпускной пружины тормозного цилиндра, кН/м |

| 2,3 |

Выход штока тормозного цилиндра, м: |

| |

- минимальное значение | 0,025 | |

- максимальное значение | 0,065 |

Таблица Г.5 - Характеристики автоматического регулятора тормозной рычажной передачи

Параметр | Условное обозначение | Значение |

Сила предварительного сжатия пружины автоматического регулятора тормозной рычажной передачи, кН |

| 0,883 |

Жесткость пружины автоматического регулятора тормозной рычажной передачи, кН/м |

| 20,8 |

Величина сжатия пружины автоматического регулятора тормозной рычажной передачи при торможении, м |

| 0,01 |

Передаточное число привода автоматического регулятора тормозной рычажной передачи |

| 0,47 |

Таблица Г.6 - Характеристики стояночного тормоза

Параметр | Условное обозначение | Значение |

Нормативный момент силы, прикладываемый к штурвалу стояночного тормоза, Н·м | M | 100 |

Коэффициент полезного действия стояночного тормоза |

| 0,2 |

Среднее расстояние от точки крепления тяги до оси червячного сектора, м | L | 0,087 |

Передаточное отношение червячной передачи |

| 72 |

Передаточное число рычажной передачи стояночного тормоза от червячного сектора до штока тормозного цилиндра |

| 1,2 |

Таблица Г.7 - Расчетное давление в тормозном цилиндре

В килопаскалях

Параметр | Условное обозначение | Значение |

Давление в тормозном цилиндре: |

| |

1) минимальное давление: | ||

- порожний вагон | 130 | |

- груженый вагон | 300 | |

2) максимальное давление: | ||

- порожний вагон | 160 | |

- груженый вагон | 340 |

Г.3 Нормативные требования, которым должен соответствовать вагон, приведены в таблице Г.8.

Таблица Г.8 - Нормативные величины

Параметр | Условное обозначение | Значение |

Длина тормозного пути, м: |

| |

- для груженого вагона со скорости 90 км/ч | Не более 1060 | |

- для порожнего вагона со скорости 100 км/ч | Не более 890 | |

Расчетный коэффициент силы нажатия композиционных тормозных колодок: |

| |

- для груженого вагона | Не менее 0,14 | |

- для порожнего вагона | Не менее 0,22 | |

Средняя мощность, приходящаяся на одну колодку (накладку) при экстренном торможении, кВт | N | Не более 70 |

Г.4 Результаты расчета действительной силы нажатия колодки на колесо вагона по формулам (1)-(3) приведены в таблице Г.9.

Таблица Г.9 - Результаты расчета действительной силы нажатия тормозных колодок

В килоньютонах

Наименование | Условное обозначение | Значение |

Действительная сила нажатия тормозных колодок: |

| |

1) порожний вагон: | ||

- минимальная | 6,65 | |

- максимальная | 9,48 | |

2) груженый вагон: | ||

- минимальная | 18,08 | |

- максимальная | 21,58 |

Г.5 Результаты расчета тормозного пути ![]() вагона в перечете на состав поезда по формулам (4), (5) и (12) приведены в таблице Г.10. Основное удельное сопротивление движению

вагона в перечете на состав поезда по формулам (4), (5) и (12) приведены в таблице Г.10. Основное удельное сопротивление движению ![]() рассчитано по формуле (7). Действительный коэффициент трения

рассчитано по формуле (7). Действительный коэффициент трения ![]() рассчитан по формуле (14). Изменение действительной силы нажатия тормозных колодок в начальный период торможения (с первой по двадцатую секунду)

рассчитан по формуле (14). Изменение действительной силы нажатия тормозных колодок в начальный период торможения (с первой по двадцатую секунду) ![]() рассчитано по формуле (13).

рассчитано по формуле (13).

Таблица Г.10 - Результаты расчета тормозного пути для груженого вагона с максимальной массой и минимальной действительной силой нажатия тормозных колодок со скорости 90 км/ч

t, с |

|

|

|

|

| v, км/ч |

|

|

|

0 | 0,00 | 0,3200 | 0,0 | 16,33 | 0,055 | 90,00 | 90,00 | 0,00 | 0,0 |

1 | 0,00 | 0,3200 | 0,0 | 16,33 | 0,055 | 89,94 | 89,97 | 24,99 | 25,0 |

2 | 0,00 | 0,3201 | 0,0 | 16,32 | 0,055 | 89,89 | 89,92 | 24,98 | 50,0 |

3 | 1,58 | 0,3127 | 39,4 | 16,31 | 0,189 | 89,70 | 89,86 | 24,96 | 74,9 |

4 | 3,14 | 0,3060 | 76,9 | 16,26 | 0,316 | 89,38 | 89,61 | 24,89 | 99,8 |

5 | 4,68 | 0,2999 | 112,3 | 16,19 | 0,435 | 88,95 | 89,23 | 24,79 | 124,6 |

6 | 6,18 | 0,2943 | 145,6 | 16,09 | 0,548 | 88,40 | 88,73 | 24,65 | 149,3 |

7 | 7,64 | 0,2892 | 176,8 | 15,98 | 0,653 | 87,75 | 88,13 | 24,48 | 173,7 |

8 | 9,04 | 0,2847 | 205,9 | 15,85 | 0,751 | 87,00 | 87,42 | 24,28 | 198,0 |

9 | 10,37 | 0,2806 | 232,8 | 15,71 | 0,842 | 86,15 | 86,62 | 24,06 | 222,1 |

10 | 11,62 | 0,2770 | 257,5 | 15,55 | 0,925 | 85,23 | 85,73 | 23,81 | 245,9 |

11 | 12,78 | 0,2739 | 280,1 | 15,37 | 1,001 | 84,23 | 84,77 | 23,55 | 269,4 |

12 | 13,85 | 0,2712 | 300,5 | 15,19 | 1,070 | 83,16 | 83,73 | 23,26 | 292,7 |

13 | 14,81 | 0,2690 | 318,8 | 14,99 | 1,131 | 82,03 | 82,62 | 22,95 | 315,6 |

14 | 15,66 | 0,2672 | 334,8 | 14,79 | 1,185 | 80,84 | 81,46 | 22,63 | 338,3 |

15 | 16,39 | 0,2659 | 348,5 | 14,58 | 1,231 | 79,61 | 80,25 | 22,29 | 360,6 |

16 | 16,99 | 0,2649 | 360,1 | 14,37 | 1,269 | 78,34 | 79,00 | 21,94 | 382,5 |

17 | 17,46 | 0,2644 | 369,3 | 14,16 | 1,300 | 77,04 | 77,71 | 21,59 | 404,1 |

18 | 17,81 | 0,2642 | 376,3 | 13,94 | 1,323 | 75,72 | 76,39 | 21,22 | 425,3 |

19 | 18,01 | 0,2644 | 381,0 | 13,72 | 1,338 | 74,38 | 75,06 | 20,85 | 446,2 |

… | |||||||||

51 | 18,08 | 0,3022 | 437,1 | 8,23 | 1,509 | 29,12 | 29,88 | 8,30 | 910,2 |

52 | 18,08 | 0,3040 | 439,7 | 8,11 | 1,518 | 27,61 | 28,37 | 7,88 | 918,1 |

53 | 18,08 | 0,3059 | 442,5 | 7,99 | 1,527 | 26,08 | 26,85 | 7,46 | 925,5 |

54 | 18,08 | 0,3079 | 445,3 | 7,87 | 1,536 | 24,54 | 25,32 | 7,03 | 932,5 |

55 | 18,08 | 0,3100 | 448,3 | 7,76 | 1,546 | 23,00 | 23,78 | 6,60 | 939,1 |

56 | 18,08 | 0,3121 | 451,4 | 7,65 | 1,556 | 21,44 | 22,23 | 6,17 | 945,3 |

57 | 18,08 | 0,3143 | 454,6 | 7,55 | 1,566 | 19,88 | 20,67 | 5,74 | 951,1 |

58 | 18,08 | 0,3166 | 457,9 | 7,45 | 1,577 | 18,30 | 19,09 | 5,30 | 956,4 |

59 | 18,08 | 0,3190 | 461,4 | 7,35 | 1,589 | 16,71 | 17,51 | 4,86 | 961,2 |

60 | 18,08 | 0,3215 | 465,0 | 7,26 | 1,601 | 15,11 | 15,92 | 4,42 | 965,7 |

61 | 18,08 | 0,3241 | 468,8 | 7,17 | 1,613 | 13,50 | 14,31 | 3,98 | 969,6 |

62 | 18,08 | 0,3269 | 472,8 | 7,08 | 1,626 | 11,87 | 12,69 | 3,53 | 973,2 |

63 | 18,08 | 0,3297 | 476,9 | 7,00 | 1,640 | 10,23 | 11,06 | 3,07 | 976,2 |

64 | 18,08 | 0,3327 | 481,2 | 6,92 | 1,654 | 8,58 | 9,41 | 2,61 | 978,8 |

65 | 18,08 | 0,3359 | 485,8 | 6,85 | 1,669 | 6,91 | 7,75 | 2,15 | 981,0 |

66 | 18,08 | 0,3392 | 490,6 | 6,78 | 1,685 | 5,22 | 6,07 | 1,69 | 982,7 |

67 | 18,08 | 0,3426 | 495,6 | 6,71 | 1,702 | 3,52 | 4,38 | 1,22 | 983,9 |

68 | 18,08 | 0,3463 | 500,9 | 6,65 | 1,720 | 1,80 | 2,67 | 0,74 | 984,6 |

69 | 18,08 | 0,3502 | 506,5 | 6,60 | 1,739 | 0,06 | 0,94 | 0,26 | 984,9 |

70 | 18,08 | 0,3524 | 509,7 | 6,57 | 1,749 | 0,00 | 0,00 | 0,00 | 984,9 |

Г.6 Тормозные пути для других сил нажатия тормозных колодок из таблицы Г.9, определенные аналогичным образом, приведены в таблице Г.11.

Таблица Г.11 - Результаты расчета тормозного пути

В метрах

Тормозной путь | Значение |

Для порожнего вагона с максимальной массой и минимальной действительной силой нажатия тормозных колодок со скорости 100 км/ч | 771 |

Для груженого вагона с максимальной массой и минимальной действительной силой нажатия тормозных колодок со скорости 90 км/ч | 985 |

Для груженого вагона с максимальной массой и максимальной действительной силой нажатия тормозных колодок со скорости 90 км/ч | 879 |

По результатам расчетов длины тормозных путей не превышают нормативные значения, приведенные в таблице Г.8.

Г.7. Результаты расчета коэффициента силы нажатия тормозных колодок по формулам (15)-(17) для порожнего и груженого вагонов с максимальной массой приведены в таблице Г.12.

Таблица Г.12 - Результаты расчета коэффициента силы нажатия тормозных колодок

Наименование рассчитанного показателя | Условное обозначение | Значение |

Минимальная расчетная сила нажатия тормозных колодок, кН: |

| |

- порожнего вагона | 7,40 | |

- груженого вагона | 17,66 | |

Расчетный коэффициент силы нажатия тормозных колодок: |

| |

- порожнего вагона | 0,246 | |

- груженого вагона | 0,144 |

По результатам расчета коэффициенты силы нажатия тормозных колодок не ниже нормативных значений, приведенных в таблице Г.8.

Г.8. Результаты проверки на отсутствие юза при торможении приведены в таблицах Г.13 и Г.14 соответственно для порожнего и груженого вагонов с минимальной массой. Расчеты проведены по формулам (18)-(21). Для расчета приняты максимальные значения действительной силы нажатия тормозных колодок.

Таблица Г.13 - Результаты проверки отсутствия юза колес порожнего вагона с минимальной массой при экстренном торможении

v, км/ч |

|

|

|

|

|

|

| Состояние колесной пары (юз/ качение) |

20 | 9,48 | 0,347 | 0,169 | 0,746 | 0,126 | 1234 | 1114 | Качение |

40 | 9,48 | 0,320 | 0,169 | 0,653 | 0,110 | 1079 | 1028 | Качение |

60 | 9,48 | 0,301 | 0,169 | 0,599 | 0,101 | 991 | 968 | Качение |

80 | 9,48 | 0,287 | 0,169 | 0,564 | 0,095 | 933 | 924 | Качение |

100 | 9,48 | 0,277 | 0,169 | 0,540 | 0,091 | 892 | 889 | Качение |

Таблица Г.14 - Результаты проверки отсутствия юза колес груженого вагона с минимальной массой при экстренном торможении

v, км/ч |

|

|

|

|

|

|

| Состояние колесной пары (юз/ качение) |

20 | 21,58 | 0,305 | 0,140 | 0,746 | 0,105 | 1025 | 531 | Качение |

40 | 21,58 | 0,281 | 0,140 | 0,653 | 0,091 | 897 | 490 | Качение |

60 | 21,58 | 0,265 | 0,140 | 0,599 | 0,084 | 823 | 461 | Качение |

80 | 21,58 | 0,253 | 0,140 | 0,564 | 0,079 | 775 | 440 | Качение |

90 | 21,58 | 0,248 | 0,140 | 0,551 | 0,077 | 757 | 431 | Качение |

Значение средней мощности N, кВт, приходящейся на одну колодку (накладку) при экстренном торможении [формула (23)] груженого вагона с максимальной массой, составляет 55,5 кВт и не превышает нормативного значения. Тормозной путь для расчета взят из таблицы Г.11.

Г.9. Результаты расчета стояночного тормоза приведены в таблице Г.15.

Таблица Г.15 - Результаты расчета стояночного тормоза

Действительная сила нажатия тормозных колодок от действия стояночного тормоза | Действительный статический коэффициент трения | Расчетный уклон пути i, на котором удерживается вагон стояночным тормозом, ‰ |

24,8 | 0,33 | 33 |

По результатам расчета вагон удерживается на уклоне 33‰.

Приложение Д

(обязательное)

Методика расчета передаточного числа автоматического регулятора тормозных рычажных передач

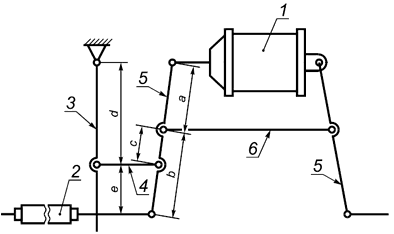

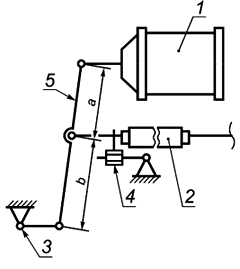

Д.1 Передаточное число рычажного привода авторегулятора ![]() рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунках Д.1 и Д.2, по формуле

рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунках Д.1 и Д.2, по формуле

![]() . (Д.1)

. (Д.1)

|

1 - тормозной цилиндр; 2 - автоматический регулятор тормозной рычажной передачи; 3 - рычаг привода регулятора; 4 - распорка; 5 - горизонтальные рычаги; 6 - затяжка горизонтальных рычагов

Рисунок Д.1 - Схема рычажного привода авторегулятора тормозной рычажной передачи с одним тормозным цилиндром

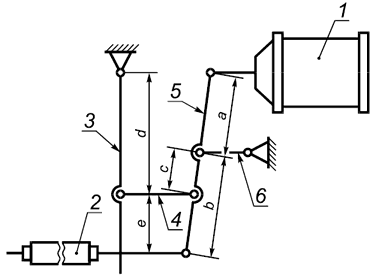

|

1 - тормозной цилиндр; 2 - автоматический регулятор тормозной рычажной передачи; 3 - рычаг привода регулятора; 4 - распорка; 5 - горизонтальный рычаг; 6 - серьга мертвой точки

Рисунок Д.2 - Схема рычажного привода авторегулятора тормозной рычажной передачи с раздельным торможением и несколькими тормозными цилиндрами

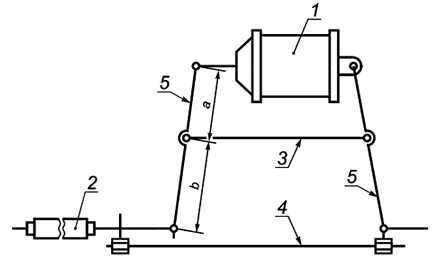

Д.2 Передаточное число стержневого привода (или привода с винтовым упором на противоположном от тормозного цилиндра конце горизонтального рычага) авторегулятора ![]() рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунках Д.3 и Д.4, по формуле

рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунках Д.3 и Д.4, по формуле

![]() . (Д.2)

. (Д.2)

|

1 - тормозной цилиндр; 2 - автоматический регулятор тормозной рычажной передачи; 3 - затяжка горизонтальных рычагов; 4 - стержневой привод; 5 - горизонтальный рычаг

Рисунок Д.3 - Схема стержневого привода авторегулятора тормозной рычажной передачи с одним тормозным цилиндром

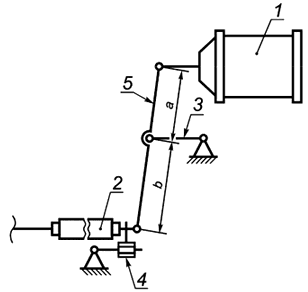

|

1 - тормозной цилиндр; 2 - автоматический регулятор тормозной рычажной передачи; 3 - серьга мертвой точки; 4 - привод с винтовым упором; 5 - горизонтальный рычаг

Рисунок Д.4 - Схема стержневого привода авторегулятора тормозной рычажной передачи с раздельным торможением и несколькими тормозными цилиндрами

Д.3 Передаточное число привода с винтовым упором авторегулятора ![]() рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунке Д.5, по формуле

рассчитывают в соответствии со значениями размеров плеч рычагов, приведенных на рисунке Д.5, по формуле

![]() . (Д.3)

. (Д.3)

|

1 - тормозной цилиндр; 2 - автоматический регулятор тормозной рычажной передачи; 3 - серьга мертвой точки; 4 - привод с винтовым упором; 5 - горизонтальный рычаг

Рисунок Д.5 - Схема привода авторегулятора тормозной рычажной передачи с винтовым упором

УДК 629.4.077:006.354 | ОКС 45.060 | ОКП 31 8422 |