ГОСТ 4728-96

Группа В41

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАГОТОВКИ ОСЕВЫЕ ДЛЯ ПОДВИЖНОГО СОСТАВА

ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

Технические условия

Axle billets for 1520 mm gauge railway rolling stock.

Specifications

ОКС 45.080*

ОКП 31 0000

____________________

* В указателе "Национальные стандарты" 2007 г.

ОКС 45.060. - .

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН МТК 120 "Чугун, сталь, прокат", Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ), Государственным научно-исследовательским институтом вагоностроения (ГосНИИВ) и Институтом черной металлургии Украины (ИЧМ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 9-96 от 12.04.96 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Туркменглавгосинспекция |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 24 декабря 1996 г. N 695 межгосударственный стандарт ГОСТ 4728-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 ВЗАМЕН ГОСТ 4728-89

ВНЕСЕНО Изменение N 1, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 13 от 28.05.98). Государство-разработчик Россия. Постановлением Госстандарта России от 18.11.1998 N 403 введено в действие на территории РФ с 01.04.99

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 2, 1999 год

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на заготовки квадратного или круглого сечения (далее - заготовки), прокатанные из углеродистой стали, предназначенные для изготовления осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.010-90 ГСИ. Методики выполнения измерений

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 14192-77* Маркировка грузов

________________

* На территории Российской Федерации действует ГОСТ 14192-96. Здесь и далее. - .

ГОСТ 18895-81* Сталь. Метод фотоэлектрического спектрального анализа

________________

* На территории Российской Федерации действует ГОСТ 18895-97. Здесь и далее. - .

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Метод определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

(Измененная редакция, Изм. N 1).

3 ОБОЗНАЧЕНИЕ

Пример условного обозначения осей заготовки со стороной квадрата 205 мм:

Квадрат 205х205 ГОСТ 4728-96

4 ОСНОВНЫЕ РАЗМЕРЫ

4.1 Основные размеры сечения заготовок должны соответствовать указанным в таблице 1.

Таблица 1

Поперечное сечение квадратных заготовок, мм | Диаметр круглых заготовок, мм | Предельное отклонение |

Номинальные значения | ||

190; 200; 205; 210; 215; 220 | 210; 230; 250 | ±4,00 |

230; 250; 265 | 270; 290; 300 | ±4,5 |

275; 300; 350 | - | ±5,0 |

4.2 Допускается по согласованию с потребителем изготавливать заготовки с предельными отклонениями размеров поперечного сечения мм с расчетом по фактической массе; прямоугольные заготовки поперечным сечением 340х360 мм с предельными отклонениями

мм.

4.3 Углы квадратной заготовки должны быть скруглены радиусом 0,1-0,2 стороны квадрата.

Допускается по согласованию с потребителем скруглять углы радиусом до 70 мм.

Допускается вогнутость граней квадратной заготовки в пределах допусков по таблице 1.

4.4 Смятие (деформация) концов заготовки при резке не должно превышать 0,25 размера стороны или диаметра заготовки. Косина реза (отклонение от перпендикулярности плоскости реза) не должна превышать 0,1 стороны квадрата или диаметра заготовки.

4.5 Длина заготовки мерная. Допускаемые предельные отклонения по длине - плюс 50 мм. Мерность длины заготовок устанавливается по согласованию между изготовителем и потребителем.

(Измененная редакция, Изм. N 1).

4.6 Номинальная масса заготовки определяется из расчета номинальных размеров поперечного сечения с учетом радиуса скругления углов заготовки, длины и половины допусков по длине заготовки при плотности стали 7850 кг/м (7,85 т/м

). Минимальная масса заготовки устанавливается по согласованию между потребителем и изготовителем.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Заготовки должны изготовляться по требованиям настоящего стандарта.

5.2 Заготовки изготавливаются из стали марки ОС, полученной мартеновским, кислородно-конвертерным или электродуговым способом.

Сталь должна быть подвергнута внепечной обработке путем продувки инертным газом. По согласованию с потребителем допускается изготовление заготовок из стали без внепечной обработки инертным газом.

5.3 Химический состав стали должен соответствовать нормам, указанным в таблице 2.

Таблица 2

Массовая доля химических элементов, % | |||||||

С | Mn | Si | Р | S | Cr | Ni | Cu |

не более | |||||||

0,42-0,50 | 0,60-0,90 | 0,15-0,35 | 0,040 | 0,040 | 0,30 | 0,30 | 0,25 |

Суммарное содержание серы и фосфора в стали не более 0,070%.

Предельные отклонения на содержание массовых долей химических элементов в готовых заготовках составляют: для углерода %, марганца

%, кремния +0,05%, серы и фосфора +0,005%.

5.4 Механические свойства металла заготовок должны соответствовать нормам, указанным в таблице 3.

Таблица 3

Временное сопротивление при растяжении | Относительное удлинение | Ударная вязкость при 20 °С | |

Среднее арифметическое значение по 4-м образцам, не менее | Минимальное значение для отдельных образцов | ||

580,0-615,0 (59,0-62,5) | 20,0 | 0,5 (5,0) | 0,35 (3,5) |

620,0-645,0 (63,0-65,5) | 19,0 | 0,4 (4,0) | 0,3 (3,0) |

650,0-(66,0) и более | 18,0 | 0,35 (3,5) | 0,3 (3,0) |

(Измененная редакция, Изм. N 1).

5.5 Дефекты поверхности заготовок - плены, раскатанные трещины и загрязнения, отпечатки и рябизна от вдавленной окалины с глубиной залегания более 2 мм - должны быть удалены предприятием-изготовителем.

Дефекты удаляют вырубкой, а также абразивной или огневой зачисткой. Вырубка и зачистка производятся в направлении длины заготовки, места вырубки и зачистки должны иметь плавно скругленные кромки, ширина вырубки - не менее шестикратной глубины. Число вырубок, которые уменьшают минимальное сечение заготовки до 5 мм, не должно быть более четырех в одном поперечном сечении.

5.6 Торцовые поверхности заготовок не должны иметь следов усадочной раковины и рыхлости. В макроструктуре заготовок не должно быть усадочной раковины, рыхлости, флокенов, расслоений, трещин, пузырей, инородных металлических и шлаковых включений, видимых невооруженным глазом. Не допускаются краевые дефекты в виде подкорковых пузырей, корочек, инородных металлических и шлаковых включений на глубину более 7,5 мм для заготовок размером до 250 мм включительно и 10,5 мм для заготовок свыше 250 мм. Допускаются точечная неоднородность, центральная пористость, ликвационные квадраты и подусадочная ликвация не более балла 3, общая пятнистая ликвация не более балла 2 по ГОСТ 10243.

5.7 Не допускаются светлые пятна в изломах разрывных образцов.

Эталоны на светлые пятна - по согласованию между изготовителем и потребителем.

5.8 Максимальный балл неметаллических включений в стали осевых заготовок (кроме недеформирующихся силикатов) не должен быть более 4 по ГОСТ 1778.

(Измененная редакция, Изм. N 1).

5.9 (Исключен, Изм. N 1).

5.10 На одном из торцов каждой заготовки в горячем состоянии должны быть четко выбиты знаки маркировки высотой 12-14 мм и шириной 6-8 мм в следующем порядке:

- номер плавки;

- товарный знак или условный номер предприятия-изготовителя заготовок;

- две последние цифры года изготовления.

Знаки маркировки обводят краской при приемке заготовки отделом технического контроля.

Примечания

1 На заготовке в холодном состоянии допускается исправлять выбитые знаки маркировки.

2 Допускается по согласованию с потребителем цифры года изготовления наносить перед номером плавки.

3 Заготовки одинакового сечения, но разной длины должны иметь отличительную маркировку по согласованию между потребителем и изготовителем.

4 Допускается по согласованию с потребителем нанесение маркировки знаками других размеров.

5.11 Каждая головная заготовка должна быть замаркирована в горячем состоянии на торце со стороны головной части слитка буквой А, каждая вторая заготовка - буквой Б, третья - буквой С.

Допускается заготовку буквой Б не маркировать, если повторные испытания проводятся на данной части заготовки с буквой А.

Допускается заготовку буквой С не маркировать.

5.12 Упаковка - по ГОСТ 7566.

6 ПРАВИЛА ПРИЕМКИ

6.1 Правила приемки заготовок - по ГОСТ 7566.

6.2 Для проверки качества заготовки предъявляют партиями, состоящими из заготовок одной плавки. Если металл одной плавки разливают в несколько ковшей, то металл каждого ковша считают отдельной плавкой.

Число заготовок для осей вагонов в каждой партии должно быть не менее 50 шт. При изготовлении заготовок для другого подвижного состава число их в партии не ограничивают.

6.3 При приемосдаточных испытаниях следует контролировать:

- качество поверхности (5.5);

- размеры (4.1-4.5);

- химический состав (5.3);

- механические свойства (5.4);

- макроструктуру (5.6, 5.7);

- неметаллические включения (5.8).

6.4 Качество поверхности и основные размеры проверяют на каждой заготовке.

6.5 Отбор проб для определения химического состава - по ГОСТ 7565.

6.6 Проверка механических свойств производится из раската одного из слитков или одной осевой заготовки от партии.

6.7 Проверка макроструктуры производится на одном темплете от двух головных заготовок каждой партии.

6.8 Контроль загрязненности стали неметаллическими включениями следует проводить на ударных образцах после их испытания или из проб для макроконтроля.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Для контроля механических свойств и макроструктуры осевой заготовки от раската одного из слитков в каждой партии перед головной заготовкой (с буквой А) отрезают пробу длиной не менее 180 мм.

В случае неудовлетворительного результата какого-либо испытания для повторной проверки отбирают две пробы такой же длины от двух заготовок с буквой А. Отрезки клеймят номером плавки и буквой А.

Повторную проверку производят по всему комплексу испытаний. В случае неудовлетворительных результатов повторного испытания образца хотя бы от одной заготовки все заготовки, маркированные буквой А, не принимают.

Предприятие-изготовитель в этом случае проводит испытание механических свойств и контроль макроструктуры на заготовках с буквой Б или из донной части заготовок с буквой А в том же порядке, что и для заготовок с буквой А. При получении неудовлетворительных результатов повторных испытаний образцов от заготовок с буквой Б или из донной части заготовки с буквой А заготовки с буквой Б не принимают. Допускается производить испытания заготовок с буквой С в том же порядке.

Допускается при изготовлении осевых заготовок и черновых осей (заготовок профильных) на одном и том же предприятии контроль механических свойств осевых заготовок не проводить.

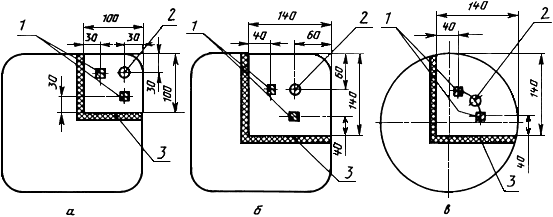

7.2 Пробы для определения механических свойств металла заготовок вырезаются по схеме, приведенной на рисунке 1.

а - квадратная заготовка со стороной квадрата до 230 мм включительно; б - квадратная заготовка

со стороной квадрата свыше 230 мм; в - круглая заготовка; 1 - два бруска для четырех образцов

для испытания на ударную вязкость; 2 - образец для испытания на растяжение; 3 - автогенный рез

Рисунок 1 - Схема вырезки образцов для механических испытаний осевой заготовки

Отрезанные пробы заготовок, из которых вырезают образцы, подвергают нормализации до вырезки из них образцов.

7.3 Для испытания на растяжение берут один образец диаметром 10 мм с пятикратной расчетной длиной.

Испытание на растяжение - по ГОСТ 1497.

Допускается перед испытанием нагревать образцы до 150-200 °С с выдержкой.

7.4 Ударную вязкость определяют на четырех образцах 1-го типа по ГОСТ 9454.

7.5 Химический состав стали определяют по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 18895 и другими методами, прошедшими метрологическую аттестацию в соответствии с ГОСТ 8.010.

7.6 Контроль на дефекты макроструктуры - по ГОСТ 10243.

Допускается контролировать несплошности металла ультразвуковым, а наружные дефекты - магнитным методами по методикам, согласованным с потребителем.

7.7 Неметаллические включения контролируют по методу Ш-1 ГОСТ 1778 на каждой пятнадцатой плавке.

7.8 Длины заготовок измеряют предельными средствами измерения с допустимой погрешностью ±5 мм, а размеры поперечных сечений - с допустимой погрешностью ±1 мм.

7.9 Допускается применять статистические и неразрушающие методы контроля механических свойств по методике, согласованной в установленном порядке.

7.10 Арбитражными методами контроля макроструктуры и механических свойств являются методы, устанавливаемые настоящим стандартом.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1 Каждая партия заготовок должна сопровождаться документом, содержащим:

- наименование предприятия-изготовителя;

- номер плавки;

- химический состав стали;

- размер заготовок;

- количество заготовок;

- результаты испытаний и контроля или заключение о качестве;

- обозначение настоящего стандарта.

Документ должен быть подписан отделом технического контроля предприятия-изготовителя.

8.2 Транспортирование и хранение - по ГОСТ 7566.

8.3 Погрузка, крепление и транспортирование осевых заготовок на открытом подвижном составе должны осуществляться в соответствии с Правилами перевозки грузов [1].

(Измененная редакция, Изм. N 1).

8.4 Транспортная маркировка - по ГОСТ 14192.

ПРИЛОЖЕНИЕ А

(информационное)

Библиография

[1] Правила перевозки грузов

ПРИЛОЖЕНИЕ А. (Введено дополнительно, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1997

Редакция документа с учетом

изменений и дополнений

подготовлена