ГОСТ 33939-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕТАЛИ ЛИТЫЕ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ГРУЗОВЫХ ВАГОНОВ

Методы ресурсных испытаний

Часть 1

Рама боковая

Cast details for freight wagons' bogies. Methods of durability testing. Part 1. Side frame

МКС 45.060

Дата введения 2017-11-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (ОАО "ВНИИЖТ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 8 декабря 2016 г. N 50)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 марта 2017 г. N 201-ст межгосударственный стандарт ГОСТ 33939-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2017 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.*

________________

* Поправка (ИУС 03-2019) учтена в тексте переиздания. - .

7 Настоящий стандарт может быть применен на добровольной основе для оценки соответствия требованиям технического регламента Таможенного союза: ТР ТС 001/2011 "О безопасности железнодорожного подвижного состава"

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на боковые рамы, технические требования к которым установлены в ГОСТ 32400.

Настоящий стандарт устанавливает методы ресурсных испытаний боковых рам, включая методы поездных испытаний для определения сил, действующих на боковые рамы при проведении ресурсных испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 25.101-83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 9246-2013 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 32400-2013 Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

ГОСТ 33788-2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9246-2013 (раздел 3), ГОСТ 32400-2013 (раздел 3), а также следующие термины с соответствующими определениями:

3.1

боковое направление: Перпендикулярное продольному направление в плоскости пути. [ГОСТ 33211-2014, пункт 3.5] |

3.2

вертикальное направление: Направление перпендикулярное к плоскости пути. [ГОСТ 33211-2014, пункт 3.6] |

3.3

гамма-процентный ресурс (железнодорожной техники): Ресурс, в течение которого железнодорожная техника не достигнет предельного состояния с вероятностью [ГОСТ 32192-2013, пункт 107] |

Примечание - Назначенный гамма-процентный ресурс боковой рамы указывают в конструкторской документации с вероятностью, указанной в ГОСТ 32400.

3.4 зоны, определяющие ресурс боковой рамы: Зоны в боковой раме, указанные в конструкторской документации, обоснованные расчетами сопротивления усталости и испытаниями, в которых может произойти переход деталей в опасное состояние до истечения их гамма-процентного ресурса.

Примечание - В настоящем стандарте к определяющим ресурс боковой рамы зонам отнесены внутренний угол проема под колесную пару, нижний угол рессорного проема, наклонный пояс. К определяющим ресурсзонам рекомендуется относить зоны А и зоны Б по ГОСТ 32400-2013 (пункты 3.6 и 3.7).

3.5 матрица масштабов: Матрица коэффициентов влияния значения приложенной силы на значения напряжений.

3.6 назначенный ресурс (железнодорожной техники): Суммарная наработка железнодорожной техники, установленная в нормативной или технической документации, при достижении которой эксплуатация железнодорожной техники должна быть прекращена независимо от ее технического состояния, если не было принято решение о возможности ее дальнейшего использования.

3.7

несущая способность: Способность выдерживать воздействующие на деталь эксплуатационные нагрузки с сохранением этой способности без разрушения на всех этапах жизненного цикла до момента окончания гамма-процентного ресурса. [ГОСТ 32400-2013, пункт 3.4] |

Примечание - Под потерей несущей способности при ресурсных испытаниях понимают состояние, при котором дальнейшее поддержание установленного режима работы применяемого оборудования становится невозможным или небезопасным.

3.8 поездные испытания: Испытания, при которых определяют пространственную систему динамических сил и динамические напряжения, действующие в боковой раме при движении вагона в составе поезда по железнодорожным путям общего пользования с эксплуатационной скоростью.

3.9

продольное направление: Направление в плоскости пути вдоль его оси. [ГОСТ 33211-2014, пункт 3.4] |

3.10

ресурс (железнодорожной техники): Суммарная наработка железнодорожной техники за время ее эксплуатации до перехода в предельное состояние. [ГОСТ 32192-2013, пункт 102] |

Примечание - Наработку боковой рамы задают в километрах пробега с учетом того, что все время она эксплуатируется под вагоном, загруженным до максимальной расчетной статической осевой нагрузки.

3.11 ресурсные испытания: Стендовые испытания, при которых определяют появление и развитие повреждений и остаточных деформаций детали при многократном действии пространственной системы динамических сил, эквивалентной возникающему за назначенный ресурс повреждению в эксплуатации.

3.12 эксплуатационная скорость: Скорость движения вагона в составе поезда, установленная эксплуатационными документами* на основании требований национальных стандартов** государств, упомянутых в предисловии.

_______________

* В Российской Федерации - по "Нормам допускаемых скоростей движения подвижного состава по железнодорожным путям колеи 1520 (1524) мм федерального железнодорожного транспорта", утвержденным Министерством путей сообщения Российской Федерации, приказ N 41 от 12 ноября 2001 г.

** В Российской Федерации - по ГОСТ Р 55050-2012 "Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний".

4 Объекты испытаний

4.1 Испытаниям подвергают боковые рамы, технические требования к которым установлены в ГОСТ 32400.

4.1.1 Поездным испытаниям подвергают не менее одной боковой рамы. Поездным испытаниям подвергают боковые рамы, выдержавшие статические испытания на прочность и ходовые прочностные испытания по ГОСТ 33788-2016 (подразделы 8.1 и 8.3).

Образцы для испытаний отбирают методом отбора "вслепую" по ГОСТ 18321-73 (подраздел 3.4) из имеющейся у изготовителя партии деталей, выпущенной в течение одного календарного месяца, принятой службой технического контроля.

4.1.2 Ресурсным испытаниям подвергают не менее трех боковых рам. Образцы для испытаний отбирают по ГОСТ 32400-2013 (пункт 5.3.7).

4.2 При внесении в конструкцию тележки одного или нескольких изменений, приведенных в перечислениях а)-ж) 4.2, проводят поездные испытания:

а) изменение базы тележки более чем на 40 мм;

б) изменение типа гасителя колебаний рессорного подвешивания;

Примечание - Под изменением типа гасителя колебаний рессорного подвешивания понимают применение гидравлических вставок в пружины рессорного подвешивания, замену фрикционного гасителя колебаний на гидравлический, замену фрикционного гасителя колебаний рессорного подвешивания с фрикционными клиньями на выносной фрикционный гаситель.

в) изменение конструкции буксы или адаптера, влияющее на передачу нагрузок на боковую раму;

Примечание - Под изменением конструкции буксы или адаптера, влияющим на передачу нагрузок на боковую раму, в том числе понимают введение упругих элементов между буксой или адаптером и боковой рамой, изменение формы опорной поверхности буксы или адаптера под боковую раму.

г) изменение зазоров (с каждой стороны или их сумма с двух сторон) между буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном и поперечном к оси пути направлении;

д) замена рессорного подвешивания, если номинальный расчетный статический прогиб при максимальной расчетной массе вагона изменился более чем на 10 мм;

е) изменение типа бокового скользуна;

Примечание - Под изменением типа бокового скользуна понимают замену скользуна зазорного типа на скользун постоянного контакта или наоборот.

ж) изменение расчетного номинального значения отношения суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой более чем на 15%.

4.3 При внесении в конструкцию боковой рамы одного или нескольких изменений, приведенных в перечислениях а)-е) 4.3, ресурсные испытания повторно не проводят:

а) изменение положения маркировки в пределах зон, которые испытывают сжатие под действием вертикальной силы тяжести вагона;

б) изменение конструкции крепления фрикционной планки в рессорном проеме, если оно не затрагивает зону нижнего угла рессорного проема;

в) изменение конструкции крепления защитной скобы на опорной поверхности проема для колесной пары, если при этом не меняется толщина стенок боковой рамы и геометрия проема для колесной пары в зоне внутреннего радиуса;

г) изменение размера или расположения бонок и ограничителей на опорной поверхности рессорного проема, если при этом не меняются толщина стенок боковой рамы и геометрия рессорного проема;

д) изменение конструкции кронштейнов подвеса (если применяются) тормозной рычажной передачи;

е) уменьшение максимальной расчетной статической осевой нагрузки без увеличения конструкционной скорости вагона.

5 Средства испытаний

5.1 Применяемые при испытаниях средства измерения должны обеспечивать характеристики, указанные в таблице 1.

5.2 Поездные испытания проводят на железнодорожных путях общего пользования со следующими характеристиками:

а) общая протяженность участка не менее 1000 км;

б) участок пути должен содержать прямые. К прямым также относят участки пути проектного (среднего) радиуса не менее 1000 м;

в) участок пути должен содержать кривые проектного (среднего) радиуса от 600 до 950 м;

Таблица 1 - Характеристики применяемых средств измерения

Измеряемая величина | Диапазон измерения | Погрешность измерения | Частота регистрации, Гц |

Относительная деформация | - | Пределы допускаемой относительной погрешности ±1% в температурном диапазоне в соответствии с исполнением У категории изделия 1 по ГОСТ 15150-69 (таблица 3) | Не менее 200 |

Сила | Превышение наибольшего заданного значения не менее 30% | Пределы допускаемой относительной погрешности ±2% | Не менее 200 |

Расстояние | До 500 мм | По ГОСТ 8.051 в условиях по ГОСТ 8.050 | - |

Расстояние | Более 500 мм | ±1 мм, не более, в условиях по ГОСТ 8.050 | - |

Скорость (при поездных испытаниях) | От 3 км/ч до эксплуатационной скорости | -2%, не более | - |

Число циклов | Не менее 10 | ±1,5%, не более | - |

г) участок пути должен содержать кривые проектного (среднего) радиуса от 300 до 400 м;

д) рельсы не легче типа Р65 согласно требованиям национальных стандартов* государств, приведенных в предисловии;

_______________

* В Российской Федерации - по ГОСТ Р 51685-2013 "Рельсы железнодорожные. Общие технические условия".

ж) устройство и содержание пути должны соответствовать нормативным документам** государств, приведенных в предисловии.

_______________

** В Российской Федерации применяют "Правила технической эксплуатации железных дорог Российской Федерации", утвержденные приказом Минтранса России от 21 декабря 2010 г. N 286.

Протяженность участков пути должна обеспечивать время регистрации по 7.2.7.

5.3 При ресурсных испытаниях оборудование, обеспечивающее приложение динамических сил, должно обладать следующими характеристиками:

- три направления одновременного приложения динамической силы (вертикальное, боковое, продольное);

- максимальное значение вертикальной, продольной и боковой силы должно не менее чем на 30% превышать заданное испытательное;

- отклонение максимальной силы цикла от заданной не должно превышать ±1% ее номинального значения;

- частота приложения вертикальной силы в диапазоне от 0,5 до 20,0 Гц.

Испытательное оборудование должно быть оснащено счетчиком числа циклов вертикальной силы, устройством для непрерывного контроля режима приложения всех сил.

Допускается применение другого оборудования, позволяющего создавать в боковой раме заданное напряженно-деформированное состояние.

6 Условия проведения испытаний

6.1 Условия проведения поездных испытаний по 6.1.1, 6.1.2 и 6.3.

6.1.1 Испытания выполняют при значениях климатических факторов, соответствующих исполнению У категории изделия 1 по ГОСТ 15150-69 (таблица 3).

6.1.2 Работы на открытом воздухе по наладке измерительного оборудования испытываемого вагона следует проводить в светлое время суток.

6.2 Условия проведения ресурсных испытаний по 6.2.1, 6.2.2 и 6.3.

6.2.1 Испытания выполняют при нормальных значениях климатических факторов внешней среды по ГОСТ 15150-69 (пункт 3.15).

6.2.2 Освещенность при системе комбинированного освещения должна быть не менее 500 лк.

6.3 Средства измерения и испытательное оборудование размещают в условиях, обеспечивающих их эксплуатацию в пределах паспортных данных.

6.4 Средства измерений должны быть поверены (калиброваны), испытательное оборудование аттестовано в соответствии с национальным законодательством об обеспечении единства измерений*.

_______________

* В Российской Федерации применяют Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений", ГОСТ Р 8.568-97 "Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения".

7 Методы проведения испытаний

7.1 Общие положения

7.1.1 Испытания проводят для экспериментального подтверждения требований надежности по ГОСТ 32400-2013 (пункт 4.6.1) при заданном в конструкторской документации значении гамма-процентного ресурса боковой рамы под действием на нее динамических сил, эквивалентных поездным испытаниям.

7.1.2 Испытания включают в себя:

- определение динамических сил, действующих на боковую раму при движении вагона в составе поезда или с отдельным локомотивом (поездные испытания);

- определение динамических напряжений, действующих в определяющих ресурс боковой рамы зонах при движении вагона в составе поезда или с отдельным локомотивом (поездные испытания);

- создание в стендовых условиях нагрузки, эквивалентной эксплуатационной за назначенный ресурс боковой рамы.

7.1.3 Требования безопасности и охрана труда установлены ГОСТ 33788-2016 (раздел 11).

7.2 Поездные испытания

7.2.1 Определению подлежат силы, действующие на боковую раму, наибольшее динамическое значение которых вызывает изменение напряжения более чем на 10 МПа в определяющих ресурс зонах.

Наибольшее динамическое значение действующей силы рекомендуется определять с учетом ГОСТ 33211-2014 (приложение А).

Примечание - При необходимости дополнения системы сил следует учитывать возможность определения их масштаба и реализации при ресурсных испытаниях.

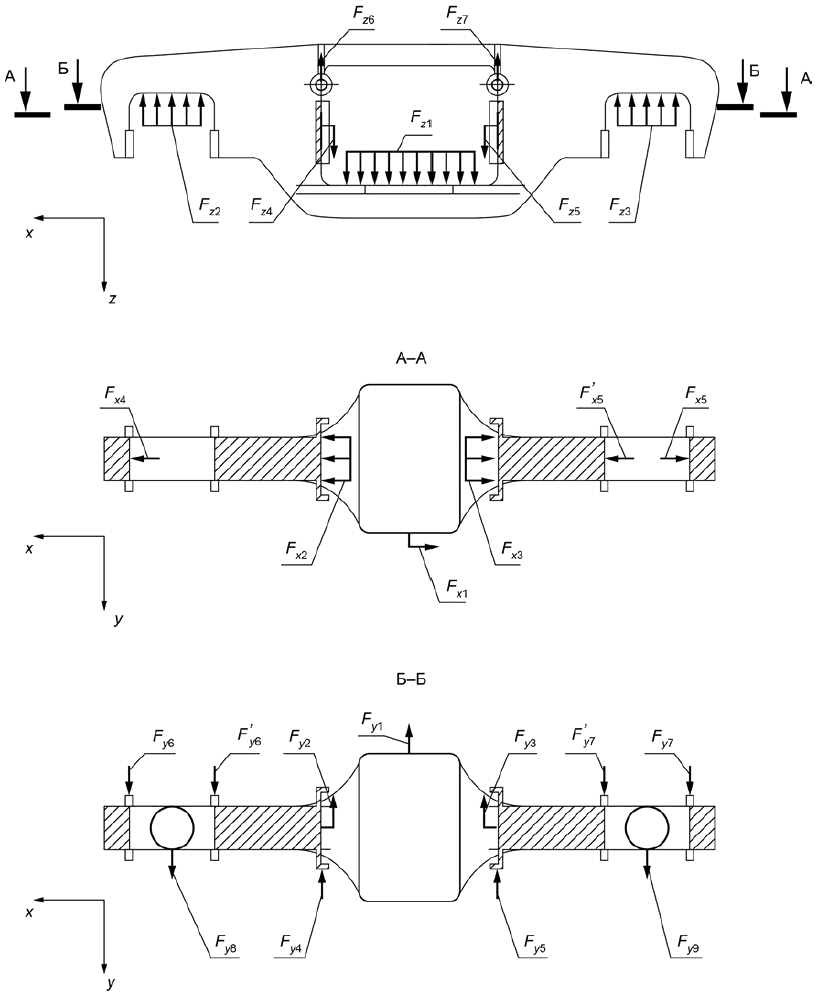

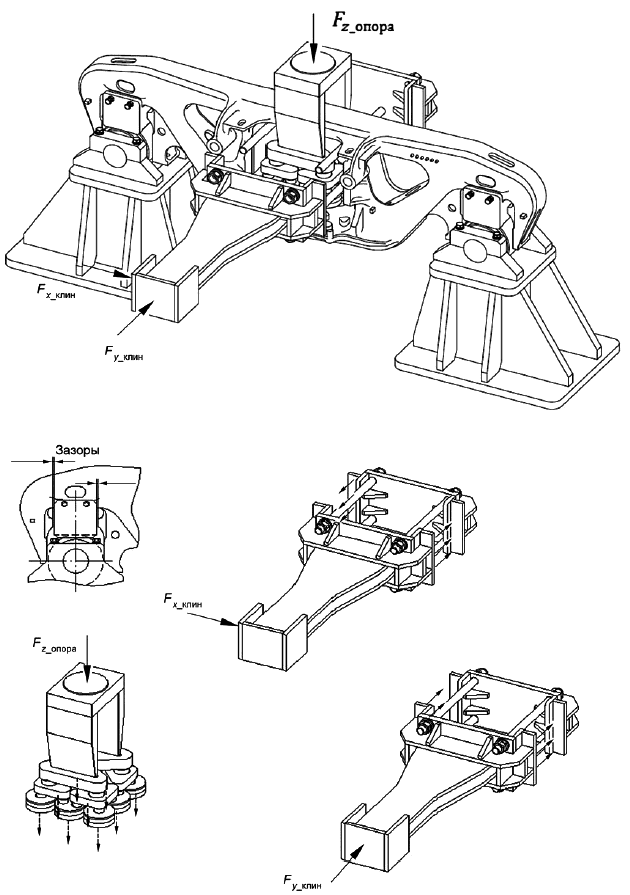

Рекомендуется определять следующие силы, действующие на боковую раму, показанные на рисунке 1:

- - действующую в вертикальном направлении на опорную поверхность боковой рамы для установки упругих элементов рессорного подвешивания;

- ,

- действующие в вертикальном направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания при применении в тележке фрикционного гасителя колебаний;

- - действующую в боковом направлении на опорную поверхность боковой рамы для установки упругих элементов рессорного подвешивания;

|

Рисунок 1 - Схема сил, действующих на боковую раму

- ,

- действующие в боковом направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания при применении в тележке фрикционного гасителя колебаний;

- ,

- действующие в продольном направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания при применении в тележке фрикционного гасителя колебаний.

Примечание - Прочие силы, показанные на рисунке 1, являются реакциями от действия перечисленных сил, зависящими от конструктивного устройства буксового узла тележки. Их действие при стендовых испытаниях учитывают конструкцией опор боковой рамы.

7.2.2 Для определения напряжений и сил, действующих на боковую раму, применяют тензорезисторы, установленные ГОСТ 33788-2016 (пункт 8.1.1).

Число тензорезисторов для определения сил должно быть не менее числа сил по 7.2.1. Места расположения и ориентация тензорезисторов должны быть обоснованы расчетным путем исходя из условия реализации наибольших растягивающих напряжений и проверки обратимости матрицы масштабов по 7.2.3. Для расчетов рекомендуется применять метод конечных элементов.

Напряжения, действующие в конструкции боковой рамы, контролируют в определяющих ресурс зонах.

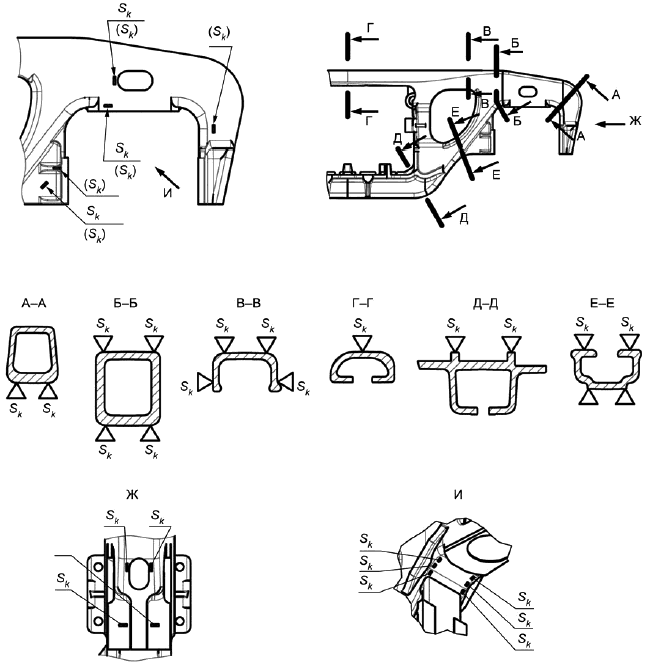

Рекомендуемая схема установки тензорезисторов на боковую раму приведена на рисунке 2.

7.2.3 Определение матрицы масштабов измерения сил, перечисленных в 7.2.1, по напряжениям, определяемым в соответствии с 7.2.2, производят с применением средств измерения силы с характеристиками, указанными в таблице 1.

Приложение каждой силы производят ступенями, как в сторону увеличения, так и в сторону уменьшения, и повторяют не менее трех раз. Скорость изменения силы не более 50 кН/с.

За масштаб измерения принимают среднее из полученных значений при условии, что по результатам трех измерений на каждой ступени разность наибольшего и наименьшего значений не превысила 6% от среднего значения.

Полученная по 8.2.3 матрица масштабов должна позволять нахождение псевдообратной матрицы.

Рекомендуемые для определения матрицы масштабов схемы приложения сил к боковой раме и шаг изменения приведены в приложении А.

7.2.4 Боковую раму при поездных испытаниях устанавливают в составе тележки под вагон, масса которого не должна отличаться от максимальной расчетной массы более чем на ±3%. В течение не менее половины времени регистрации по 7.2.7 боковая рама должна быть расположена в первой тележке по ходу движения.

Для испытания боковых рам тележек типа 2, 3, 4 и 5 по ГОСТ 9246 рекомендуется устанавливать их под полувагон. Тележки типа 1 по ГОСТ 9246 рекомендуется устанавливать под вагон-платформу.

7.2.5 Испытуемый вагон устанавливают в состав поезда в его хвостовой части. Допускается проводить испытания при движении вагона с отдельным локомотивом.

7.2.6 Регистрацию измеряемых сил и напряжений проводят в процессе движения по участку железнодорожного пути общего пользования с эксплуатационными скоростями.

Одновременно регистрируют:

- скорость движения;

- тип участка пути (прямой, кривой с указанием проектного (среднего) радиуса).

7.2.7 Суммарная продолжительность регистрации измеряемых процессов должна составить не менее 30000 с для прямых по перечислению б) 5.2, не менее 20000 с для каждой из кривых по перечислениям в) и г) 5.2. Время регистрации в кривых правого и левого направления не должно отличаться более чем на 20%.

|

- обозначение тензорезистора (в скобках обозначены тензорезисторы, расположенные на противоположной стороне боковой рамы); k - номер тензорезистора

Рисунок 2 - Схема установки тензорезисторов для измерения напряжений и сил, действующих на боковую раму

7.3 Ресурсные испытания

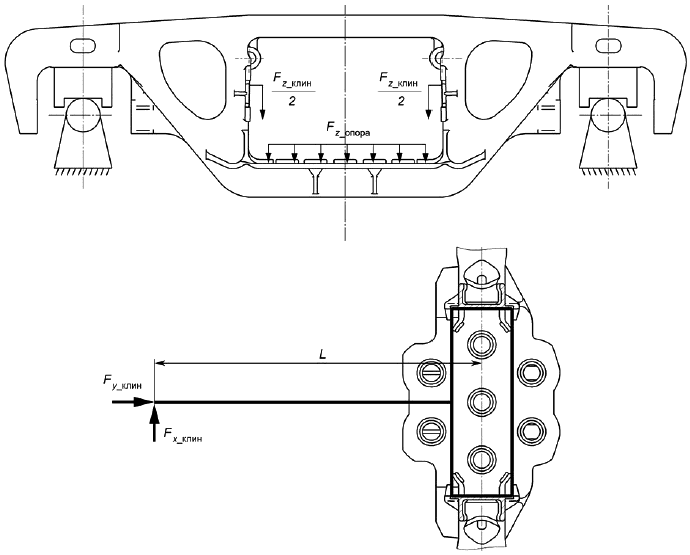

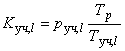

7.3.1 Схема приложения сил к боковой раме приведена на рисунке 3. По результатам определения сил по 7.2 схема приложения сил может быть дополнена или изменена.

7.3.1.1 Боковую раму в зонах проемов для установки колесных пар через переходники устанавливают на две цилиндрические опоры, допускающие поворот вокруг бокового направления. Если конструкторской документацией на тележку предусмотрена установка боковой рамы на цилиндрическую (с образующей в продольном направлении) поверхность адаптера, то с одной стороны применяют сферическую опору, допускающую поворот вокруг продольного и бокового направления. Расстояние между осями цилиндрических опор должно соответствовать базе тележки.

Рекомендуется оборудовать опоры предохранителями от перемещения боковой рамы относительно опоры в боковом направлении, установленными с зазором. Значение должно соответствовать зазору между буксой (адаптером) колесной пары и проемом боковой рамы.

|

![]() - продольная сила;

- продольная сила; ![]() - боковая сила;

- боковая сила; ![]() - вертикальная сила, имитирующая нагрузку от рессорного подвешивания;

- вертикальная сила, имитирующая нагрузку от рессорного подвешивания; ![]() - вертикальная сила, имитирующая нагрузку от фрикционных клиньев; L - плечо рычага для приложения продольной силы

- вертикальная сила, имитирующая нагрузку от фрикционных клиньев; L - плечо рычага для приложения продольной силы

Рисунок 3 - Рекомендуемая схема приложения сил к боковой раме

7.3.1.2 Вертикальную силу, имитирующую нагрузку от рессорного подвешивания, ![]() , прикладывают на опорную поверхность боковой рамы для установки рессорного подвешивания. Оснастка для приложения вертикальной силы должна обеспечивать близкое к равномерному распределение вертикальной силы по опорным зонам упругих элементов рессорного подвешивания.

, прикладывают на опорную поверхность боковой рамы для установки рессорного подвешивания. Оснастка для приложения вертикальной силы должна обеспечивать близкое к равномерному распределение вертикальной силы по опорным зонам упругих элементов рессорного подвешивания.

7.3.1.3 Вертикальную силу, имитирующую нагрузку от фрикционных клиньев, ![]() , прикладывают одновременно к опорным поверхностям фрикционных планок.

, прикладывают одновременно к опорным поверхностям фрикционных планок.

7.3.1.4 Боковую силу ![]() прикладывают одновременно к опорным поверхностям фрикционных планок или к боковым поверхностям вертикальных колонок рессорного проема боковой рамы в зоне, где должен происходить контакт с ограничителями перемещения надрессорной балки в боковом направлении.

прикладывают одновременно к опорным поверхностям фрикционных планок или к боковым поверхностям вертикальных колонок рессорного проема боковой рамы в зоне, где должен происходить контакт с ограничителями перемещения надрессорной балки в боковом направлении.

7.3.1.5 Продольную силу ![]() прикладывают поочередно к опорным поверхностям фрикционных планок через плечо рычага, обеспечивающего расстояние (1018±5) мм от продольной оси, проходящей между центрами номинального положения шеек осей колесных пар.

прикладывают поочередно к опорным поверхностям фрикционных планок через плечо рычага, обеспечивающего расстояние (1018±5) мм от продольной оси, проходящей между центрами номинального положения шеек осей колесных пар.

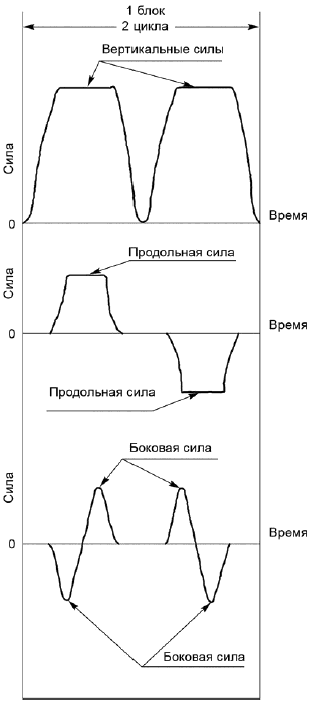

7.3.2 Один блок приложения сил к боковой раме показан на рисунке 4.

7.3.2.1 Вертикальные силы по 7.3.1.2 и 7.3.1.3 прикладывают одновременно в режиме от нулевого цикла. Допускается проводить не полную разгрузку детали, если минимальное значение каждой силы не превышает 10 кН.

Частота приложения вертикальных сил должна составлять не менее 0,8 Гц.

7.3.2.2 Боковую силу по 7.3.1.4 прикладывают в режиме симметричного цикла. На каждый цикл приложения вертикальной силы должен приходиться один цикл приложения боковой силы.

|

Рисунок 4 - Один блок приложения сил к боковой раме

7.3.2.3 Продольную силу по 7.3.1.5 прикладывают в режиме симметричного цикла. На каждый цикл приложения вертикальной силы должна приходиться половина цикла приложения продольной силы.

7.3.3 Для контроля напряжений, возникающих при действии динамических сил, применяют тензорезисторы, установленные по 7.2.2 в определяющих ресурс боковой рамы зонах.

Тензорезисторы устанавливают в местах, аналогичных местам установки при поездных испытаниях. Рекомендуемая схема установки тензорезисторов приведена на рисунке 2 (сечения Б-Б, Е-Е, вид И).

7.3.4 Диапазоны изменения динамических сил и контрольное число циклов вертикальной силы выбирают по 7.3.4.1-7.3.4.4.

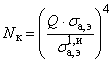

7.3.4.1 Для каждой зоны измерения напряжения по 7.2.2 и 7.3.3 (номер зоны обозначен i) должно быть выполнено условие

![]() , (7.1)

, (7.1)

где - приведенная амплитуда динамического напряжения, МПа, в зоне с номером i, эквивалентная по повреждающему действию распределению амплитуд напряжений за назначенный ресурс. Определяют по 8.1.3 для результатов поездных испытаний;

Q - ресурсный коэффициент, принимают Q=1,4;

Примечание - Значение ресурсного коэффициента соответствует коэффициенту запаса сопротивления усталости по ГОСТ 33211 (пункт 6.3.8).

- приведенная амплитуда динамического напряжения, МПа, вычисленная по временным зависимостям напряжения по 7.3.3, наблюдаемая в зоне с номером i при ресурсных испытаниях

![]() , (7.2)

, (7.2)

m - показатель степени кривой усталости, принимают m=4. Допускается определять показатель степени кривой усталости при испытаниях по межгосударственному стандарту* (раздел 8.4);

_______________

* ГОСТ 33788-2016 "Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества".

- амплитуда динамического напряжения, МПа, с уровнем, номер которого обозначен j. Определяют методом полных циклов или методом "дождя" по ГОСТ 25.101-83 (пункт 3.3.3), метод должен совпадать с принятым по 8.1.2 для поездных испытаний;

- базовое число циклов, принимают

=10

;

- число циклов динамического напряжения

, достигнутое при ресурсных испытаниях

![]() , (7.3)

, (7.3)

- число циклов динамического напряжения в зоне с номером i за один цикл вертикальной силы;

- контрольное число циклов вертикальной силы для зоны с номером i.

7.3.4.2 Контрольное число циклов вертикальной силы принимают наибольшим из полученных для всех контрольных зон

![]() . (7.4)

. (7.4)

Допускается принимать контрольное число циклов вертикальной силы наибольшим из полученных для контрольной зоны во внутреннем углу проема под колесную пару без учета других зон, определяющих ресурс боковой рамы.

7.3.4.3 Диапазон изменения динамических сил назначают таким образом, чтобы контрольное число циклов вертикальной силы составило не менее 0,5·10 и не более 5·10

. Пример расчета контрольного числа циклов приведен в приложении Б.

7.3.4.4 Диапазоны изменения сил для ресурсных испытаний боковых рам, предназначенных для установки в тележки типа 2 и типа 3 ГОСТ 9246, а также контрольное число циклов вертикальной силы приведены в приложении В. Эскиз оснастки для приложения сил к боковой раме приведен в приложении Г.

7.3.5 Испытания проводят в непрерывном режиме. Критерием завершения испытаний является достижение контрольного числа циклов вертикальной силы либо обнаружение трещины по 7.3.7.

7.3.6 Визуальный контроль (без применения оптических приборов) испытываемых боковых рам и контроль действующих динамических сил проводят не реже, чем через каждые 20000 циклов вертикальной силы. Контроль действующих динамических напряжений по 7.3.3 проводят не реже, чем один раз в сутки.

7.3.7 При испытаниях определяют число циклов вертикальной силы до появления первой трещины длиной не менее 10 мм. Наличие трещины определяют визуально, длину трещины контролируют измерительным инструментом, обеспечивающим точность измерения по ГОСТ 8.051.

7.3.8 После завершения испытаний в случае обнаружения трещины для ее раскрытия продолжают циклическое нагружение до потери несущей способности и/или прикладывают к детали статическую вертикальную силу со скоростью не более 50 кН/с.

7.3.9 Расчет гамма-процентного ресурса боковой рамы в единицах срока службы на основе подтвержденного гамма-процентного ресурса в единицах пробега рекомендуется выполнять в соответствии с приложением Д.

8 Обработка результатов испытаний

8.1 Результаты определения напряжений при поездных испытаниях обрабатывают по 8.1.1-8.1.3.

8.1.1 При обработке временных зависимостей напряжений учитывают частоты в диапазоне от 0,1 до 20,0 Гц.

8.1.2 Амплитуды напряжения определяют методом полных циклов или методом "дождя" по ГОСТ 25.101-83 (пункт 3.3.3). Амплитуды менее 10 МПа допускается не учитывать.

8.1.3 Приведенную амплитуду динамического напряжения, эквивалентную по повреждающему действию распределению амплитуд напряжений за назначенный ресурс (индекс (i) далее опущен), МПа, определяют по формуле

![]() , (8.1)

, (8.1)

где m - показатель степени кривой усталости, принимают m=4. Допускается определять показатель степени кривой усталости при испытаниях по ГОСТ 33788 (раздел 8.4);

- базовое число циклов, принимают

=10

;

- амплитуда динамического напряжения, МПа;

- суммарное по участкам пути число циклов динамического напряжения с амплитудой

, принимают по формуле

![]() , (8.2)

, (8.2)

где I - счетчик номеров участков, принимают I=1 для прямых участков пути по перечислению б) 5.2, I=2 для кривых больших радиусов по перечислению в) 5.2, I=3 для кривых малых радиусов по перечислению г) 5.2;

- число циклов динамического напряжения с амплитудой

, зарегистрированное при движении по участку с номером I;

- коэффициент приведения числа циклов для участка пути с номером l к назначенному ресурсу, принимают по формуле

, (8.3)

, (8.3)

где - расчетная вероятность реализации участка пути, принимают 0,65 для прямых участков пути по перечислению б) 5.2, 0,20 - для кривых больших радиусов по перечислению в) 5.2, 0,15 - для кривых малых радиусов по перечислению г) 5.2;

- общая длительность регистрации напряжения, с, при движении по участку с номером /;

- расчетное время действия динамических напряжений за ресурс боковой рамы, с, определяемое по формуле

![]() , (8.4)

, (8.4)

где - назначенный гамма-процентный ресурс боковой рамы, указанный в конструкторской документации в единицах пробега, м;

- средняя техническая скорость движения вагона, м/с, принимают

=10,6 м/с для тележек типа 2 и типа 3 по ГОСТ 9246. Для тележек других типов среднюю техническую скорость определяют по результатам поездных испытаний.

8.2 Результаты определения напряжений при поездных испытаниях для определения действующих сил обрабатывают по 8.2.1-8.2.5.

8.2.1 При обработке временных зависимостей сил учитывают частоты в диапазоне от 0 до 20 Гц.

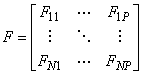

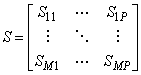

8.2.2 В результате статического приложения сил и измерения напряжений по 7.2.3 формируют матрицы

, (8.5)

, (8.5)

, (8.6)

, (8.6)

где F - матрица приложенных сил, Н;

N - число сил по 7.2.1, определяемых в поездных испытаниях;

Р - число комбинаций сил, приложенных к детали для нахождения матрицы масштабов;

S - матрица измеренных напряжений, МПа;

М - число напряжений по 7.2.2, измеряемых в поездных испытаниях.

8.2.3 По сформированным матрицам приложенных сил и измеренных напряжений определяют матрицу масштабов, Па/Н, по формуле

![]() . (8.7)

. (8.7)

8.2.4 По измеренным при поездных испытаниях временным зависимостям напряжений определяют временные зависимости сил по формуле

![]() , (8.8)

, (8.8)

где ![]() - столбец мгновенных значений напряжений, измеренных в поездных испытаниях;

- столбец мгновенных значений напряжений, измеренных в поездных испытаниях;

![]() - столбец мгновенных значений сил, определяемых в поездных испытаниях;

- столбец мгновенных значений сил, определяемых в поездных испытаниях;

- матрица псевдообратная к матрице G.

8.2.5 Временные зависимости сил могут быть использованы для расчета режима стендовых испытаний по 7.3.4.

8.3 По результатам ресурсных испытаний фактическое значение назначенного ресурса, км, определяют по формуле

, (8.9)

, (8.9)

где - назначенный гамма-процентный ресурс детали, указанный в конструкторской документации с вероятностью по ГОСТ 32400, км;

- наименьшее контрольное число циклов вертикальной силы по 7.3.4;

- наименьшее число циклов до появления трещины по 7.3.7,

![]() .

.

9 Оформление результатов испытаний

9.1 Результаты испытаний оформляют протоколом, в котором должны быть приведены следующие сведения:

- наименование организации - исполнителя испытаний;

- сведения об объекте испытаний (обозначение конструкторской документации, характеристики тележки по 4.2, маркировка, завод-изготовитель, дата выпуска);

- сведения о средствах испытания (наименования, типы, характеристики, номера и срок действия свидетельств о поверке (калибровке) использованных средств измерения, номера и срок действия аттестатов использованного испытательного оборудования);

- сведения об условиях проведения испытаний (дата, место проведения, условия испытаний);

- места установки тензорезисторов;

- сведения о порядке проведения испытаний;

- сведения о диапазонах изменения динамических сил, действовавших на боковые рамы при ресурсных испытаниях;

- результаты испытаний;

- заключение о результатах испытаний (оценка, выводы).

9.2 Рекомендуется результаты ресурсных испытаний в протоколе представлять в виде таблицы 2.

Таблица 2 - Результаты ресурсных испытаний

Номер детали | Число циклов | Место и характеристика зоны разрушения | |

до появления трещины | до потери несущей способности | ||

Приложение А

(рекомендуемое)

Схемы приложения сил к боковой раме для определения матрицы масштабов

А.1 Схемы приложения, диапазоны и шаг изменения сил для определения матрицы масштабов боковой рамы приведены в таблице А.1. Обозначения сил приведены на рисунке 1.

А.2 Приложение сил по А.1 производят в соответствии с А.2.1-А.2.10.

А.2.1 Вертикальную силу, имитирующую нагрузку от рессорного подвешивания прикладывают на опорную поверхность боковой рамы для установки рессорного подвешивания (схема 1 таблицы А.1). Оснастка для приложения вертикальной силы должна обеспечивать близкое к равномерному распределение вертикальной силы по опорным зонам упругих элементов рессорного подвешивания. Реакции

,

обеспечивают опорами по 7.3.1.1.

А.2.2 Силы ,

, действующие в вертикальном направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания, прикладывают одновременно через оснастку, прикрепленную к вертикальным колонкам боковой рамы (схема 2 таблицы А.1). Реакции

,

обеспечивают опорами по 7.3.1.1.

А.2.3 Силы ,

, действующие в вертикальном направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания, прикладывают поочередно через оснастку, прикрепленную к вертикальной колонке боковой рамы (показатели 3 и 4 таблицы А.1). Реакции

,

обеспечивают опорами по 7.3.1.1.

Таблица А.1 - Схемы приложения, диапазоны и шаг изменения сил для определения матрицы масштабов боковой рамы

Номер схемы | Прикладываемые силы | Реакции от действия прикладываемых сил | Значение прикладываемой силы, кН | Шаг изменения прикладываемой силы, кН |

1 |

| От 150 до 250 вкпюч. | Не более 50 | |

2 |

|

| " 0 " 100 " | Не более 20 |

3 |

| То же | То же | |

4 |

| То же | То же | |

5 |

| От 0 до 50 включ. | Не более 10 | |

6 |

| От 0 до 50 включ. | Не более 10 | |

200 | - | |||

7 |

|

| От 0 до 50 включ. | Не более 10 |

8 |

|

| То же | То же |

9 |

|

| То же | То же |

200 | - | |||

10 |

|

| От 0 до 50 включ. | Не более 10 |

200 | - | |||

11 |

|

| От 0 до 50 включ. | Не более 10 |

200 | - | |||

12 | От 0 до 50 включ. | Не более 10 | ||

13 | То же | То же | ||

14 | То же | То же |

А.2.4 Силу , действующую в боковом направлении на опорную поверхность боковой рамы для установки упругих элементов рессорного подвешивания, прикладывают к боковой поверхности опорной плиты рессорного проема (схема 5 таблицы А.1).

Реакции ,

обеспечивают опорой в центр опорной поверхности проема для колесной пары.

Силу прикладывают в двух противоположных направлениях по отношению к боковой раме.

А.2.5 Силы и

прикладывают одновременно по А.2.4 и А.2.1 (схема 6 таблицы А.1).

А.2.6 Силы ,

, действующие в боковом направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания, прикладывают одновременно (схема 7 таблицы А.1) через оснастку, прикрепленную к вертикальным колонкам боковой рамы. Допускается прикладывать боковую силу к боковым поверхностям вертикальных колонок рессорного проема боковой рамы в зоне, где должен происходить контакт с ограничителями перемещения надрессорной балки в боковом направлении. Реакции

,

обеспечивают опорой в наружные упорные поверхности проема для колесной пары.

Силы ,

прикладывают в двух противоположных направлениях по отношению к боковой раме.

А.2.7 Силы ,

, действующие в боковом направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания, прикладывают одновременно (схема 8 таблицы А.1) через оснастку, прикрепленную к вертикальным колонкам боковой рамы. Допускается прикладывать боковую силу к боковым поверхностям вертикальных колонок рессорного проема боковой рамы в зоне, где должен происходить контакт с ограничителями перемещения надрессорной балки в боковом направлении. Реакции

,

обеспечивают опорой во внутренние упорные поверхности проема для колесной пары.

Силы ,

, прикладывают в двух противоположных направлениях по отношению к боковой раме.

А.2.8 Силы ,

,

прикладывают одновременно по А.2.1 и А.2.6 (схема 9 таблицы А.1). Реакции

,

обеспечивают опорой в центр опорной поверхности проема для колесной пары.

А.2.9 Силу (схема 10 таблицы А.1) или силу

(схема 11 таблицы А.1), действующие в боковом направлении на поверхности боковой рамы, взаимодействующие с фрикционными клиньями рессорного подвешивания, прикладывают каждую по отдельности через оснастку, прикрепленную к вертикальной колонке боковой рамы. Допускается прикладывать боковую силу к боковым поверхностям вертикальных колонок рессорного проема боковой рамы в зоне, где должен происходить контакт с ограничителями перемещения надрессорной балки в боковом направлении. Реакции

,

обеспечивают опорой в центр опорной поверхности проема для колесной пары.

Силы ,

прикладывают в двух противоположных направлениях по отношению к боковой раме.

А.2.10 Силу прикладывают через оснастку, обеспечивающую передачу реакции на противоположную вертикальную колонку рессорного проема (схема 12 таблицы А.1).

А.2.11 Силы и

действующие в продольном направлении на поверхность боковой рамы, взаимодействующую с фрикционными клиньями рессорного подвешивания, прикладывают через оснастку, обеспечивающую передачу реакции на наружную упорную поверхность противоположного проема для колесной пары, ограничивающую продольные перемещения колесной пары (схемы 13 и 14 таблицы А.1).

Приложение Б

(справочное)

Пример расчета контрольного числа циклов вертикальной силы при ресурсных испытаниях

Б.1 Для обработки напряжений использованы следующие исходные данные:

- показатель степени кривой усталости принят равным 4;

- назначенный гамма-процентный ресурс боковой рамы принят равным 2,6 млн. км с вероятностью 95%.

Б.2 Результирующая приведенная амплитуда динамического напряжения, эквивалентная по повреждающему действию распределению амплитуд напряжений за назначенный ресурс, определенная по 8.1 приведена в таблице Б.1.

Таблица Б.1 - Приведенная амплитуда динамического напряжения, эквивалентная по повреждающему действию распределению амплитуд напряжений за назначенный ресурс

В мегапаскалях | |

Определяющая ресурс боковой рамы зона | Приведенная амплитуда динамического напряжения |

Внутренний угол проема для колесной пары | 43,9 |

Нижний угол рессорного проема | 39,7 |

Наклонный пояс | 24,8 |

Б.3 При ресурсных испытаниях приложение к боковой раме сил по таблице А.1 приводит к возникновению в определяющих ресурс зонах динамических напряжений. Характеристики временных зависимостей напряжения в различных зонах приведены в таблице Б.2.

Таблица Б.2 - Характеристики временных зависимостей напряжения в определяющих ресурс зонах при ресурсных испытаниях

Определяющая ресурс боковой рамы зона | Амплитуда напряжения, МПа | Число циклов динамического напряжения за один цикл вертикальной силы | Приведенная амплитуда динамического напряжения за один цикл вертикальной силы, МПа |

Внутренний угол проема для колесной пары | 88 | 0,063 | 1,36 |

90 | 0,188 | ||

92 | 0,250 | ||

Нижний угол рессорного проема | 80 | 0,219 | 1,30 |

84 | 0,031 | ||

92 | 0,250 | ||

Наклонный пояс | 57 | 0,250 | 1,05 |

79 | 0,250 |

Б.4 В соответствии с пунктом 7.3.4.1 контрольное число циклов вертикальной силы вычисляют для каждой определяющей ресурс зоны по формуле (индекс зоны опущен):

, (Б.1)

, (Б.1)

где Q - ресурсный коэффициент, принимают равным 1,4;

- приведенная амплитуда динамического напряжения, эквивалентная по повреждающему действию распределению амплитуд напряжений за назначенный ресурс, МПа, принимают по таблице Б.1;

- приведенная амплитуда динамического напряжения за один цикл вертикальной силы, МПа, принимают по таблице Б.2.

Результаты расчета контрольного числа циклов по формуле (Б.1) приведены в таблице Б.З. Наибольшее контрольное число циклов составило 3,64 млн.

Таблица Б.3 - Результаты расчета контрольного числа циклов

Определяющая ресурс боковой рамы зона |

|

| Контрольное число циклов, млн. |

Внутренний угол проема для колесной пары | 59,4 | 1,36 | 3,64 |

Нижний угол рессорного проема | 55,5 | 1,30 | 3,33 |

Наклонный пояс | 34,6 | 1,05 | 1,17 |

Приложение В

(справочное)

Метод испытаний боковых рам тележек тип 2 и тип 3 ГОСТ 9246

В.1 Диапазоны изменения сил, действующих на боковые рамы, предназначенные для установки в тележки тип 2 и тип 3 ГОСТ 9246, приведены в таблице В.1.

Таблица В.1 - Диапазоны изменения динамических сил при испытаниях боковых рам

В килоньютонах | |||

Направление действия силы | Диапазон изменения силы для тележки ГОСТ 9246 | ||

Тип 2 с характеристиками* по В.1.1** | Тип 3 с характеристиками* по В.1.2** | Тип 3 с характеристиками* по В.1.3** | |

Вертикальное (действует на опорную поверхность рессорного подвешивания) | От не более 10 до 240 | От не более 10 до 558 | От не более 10 до 558 |

Вертикальное (действует суммарно на поверхности фрикционных клиньев) | От не более 10 до 292 | - | - |

Боковое | От -68,8 до 68,8 | От -73 до 73 | От -73 до 73 |

Продольное | От -44,6 до 44,6 | От -48 до 48 | От -48 до 48 |

* Характеристики тележки указаны с учетом допусков и износов деталей, не превышающих допустимых эксплуатационной документацией. ** Значения сил, приведенные в таблице, могут быть уточнены по результатам проведения поездных испытаний и апробации режимов на стендах. | |||

В.1.1 Для тележки тип 2 ГОСТ 9246, приведенные в таблице В.1 силы соответствуют следующим характеристикам:

а) база тележки (1850) мм;

б) фрикционный гаситель колебаний рессорного подвешивания с фрикционными клиньями;

в) конструкция буксы или опорной поверхности адаптера под боковую раму согласно требованиям национальных стандартов* государств, приведенных в предисловии;

_______________

* В Российской Федерации действует ОСТ 24.153.12-88 "Буксы для колесных пар тележек пассажирских и грузовых вагонов магистральных железных дорог колеи 1520 мм. Общие технические условия», утвержденный Указанием Министерства тяжелого, энергетического и транспортного машиностроения СССР от 28.06.88 N ВА-002/7514.

г) сумма зазоров с двух сторон между буксой и проемом для колесной пары в боковой раме, мм:

1) от 3 до 24 | в продольном направлении; | |

2) от 5 до 20 | в боковом направлении; |

д) рессорное подвешивание, обеспечивающее номинальный расчетный статический прогиб от 43 до 61 мм при максимальной расчетной массе вагона 94000 кг;

е) боковой скользун зазорного типа.

В.1.2 Для тележки тип 3 по ГОСТ 9246, приведенные в таблице В.1 силы соответствуют следующим характеристикам:

а) база тележки (1850±5) мм;

б) фрикционный гаситель колебаний рессорного подвешивания с фрикционными клиньями;

в) адаптер с цилиндрической опорной поверхностью для боковой рамы с образующей цилиндра в продольном направлении, номинальным радиусом 1524 мм;

г) сумма зазоров с двух сторон между адаптером и проемом для колесной пары в боковой раме, мм:

1) от 1 до 15 | в продольном направлении; | |

2) от 6 до 14 | в боковом направлении; |

д) рессорное подвешивание, обеспечивающее номинальный расчетный статический прогиб от 45 до 55 мм при максимальной расчетной массе вагона 100000 кг;

е) боковой скользун постоянного контакта;

ж) расчетное номинальное значение отношения суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой от 48% до 66%.

В.1.3 Для тележки тип 3 ГОСТ 9246, приведенные в таблице В.1 силы соответствуют следующим характеристикам:

а) база тележки (1850±16) мм;

б) фрикционный гаситель колебаний рессорного подвешивания с фрикционными клиньями;

в) установка упругой полимерной вставки между адаптером и проемом боковой рамы, обеспечивающей номинальный расчетный статический прогиб от 0,5 до 1,5 мм при максимальной расчетной массе вагона 100000 кг;

г) сумма зазоров с двух сторон между адаптером и проемом для колесной пары в боковой раме, мм:

1) от 5 до 21 | в продольном направлении; | |

2) от 8 до 24 | в боковом направлении; |

д) рессорное подвешивание, обеспечивающее номинальный расчетный статический прогиб от 50 до 60 мм при максимальной расчетной массе вагона 100000 кг;

е) боковой скользун постоянного контакта;

ж) расчетное номинальное значение отношения суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой от 34% до 42%.

В.2 Контрольное число циклов вертикальной силы определяют по формуле

![]() , (В.1)

, (В.1)

где - назначенный гамма-процентный ресурс детали, указанный в конструкторской документации в единицах пробега, км;

- базовый гамма-процентный ресурс детали, принимают

=2,6·10

км для боковых рам тележки по В.1.1,

=4·10

км для боковых рам тележки по В.1.2 и В.1.3;

- базовое контрольное число циклов вертикальной силы, принимают

=3,62·10

для боковых рам тележки по В.1.1,

=1·10

для боковых рам тележки по В.1.2 и В.1.3.

Приложение Г

(справочное)

Эскиз оснастки для приложения сил к боковой раме

|

Приложение Д

(справочное)

Расчет гамма-процентного ресурса в единицах срока службы

Д.1 Расчет гамма-процентного ресурса в единицах срока службы, год, производят по формуле

, (Д.1)

, (Д.1)

где - фактическое, подтвержденное по результатам ресурсных испытаний, значение назначенного ресурса в единицах пробега, км;

- максимальное вероятное значение пробега вагона за год эксплуатации, км/год.

Д.2 Максимальное вероятное значение пробега вагона за год эксплуатации определяют по распределению соответствующей доли парка грузовых вагонов, приведенной в таблице Д.1. Рекомендуется принимать =97500 км/год, что соответствует вероятности 95%.

Таблица Д.1 - Распределение пробега вагонов парка за год эксплуатации

Интервал пробега вагона за год, 10 | Средний пробег в интервале, 10 | Доля вагонов, имеющих пробег в интервале | ||||

От | 0 | до | 5 | включ. | 2,5 | 0,04920 |

Св. | 5 | " | 10 | " | 7,5 | 0,05087 |

" | 10 | " | 15 | " | 12,5 | 0,05350 |

" | 15 | " | 20 | " | 17,5 | 0,05607 |

" | 20 | " | 25 | " | 22,5 | 0,05834 |

" | 25 | " | 30 | " | 27,5 | 0,06039 |

" | 30 | " | 35 | " | 32,5 | 0,06270 |

" | 35 | " | 40 | " | 37,5 | 0,06359 |

" | 40 | " | 45 | " | 42,5 | 0,06371 |

" | 45 | " | 50 | " | 47,5 | 0,06215 |

" | 50 | " | 55 | " | 52,5 | 0,06041 |

" | 55 | " | 60 | " | 57,5 | 0,05556 |

" | 60 | " | 65 | " | 62,5 | 0,05173 |

" | 65 | " | 70 | " | 67,5 | 0,04475 |

" | 70 | " | 75 | " | 72,5 | 0,04007 |

" | 75 | " | 80 | " | 77,5 | 0,03414 |

" | 80 | " | 85 | " | 82,5 | 0,02759 |

" | 85 | " | 90 | " | 87,5 | 0,02179 |

" | 90 | " | 95 | " | 92,5 | 0,01690 |

" | 95 | " | 100 | " | 97,5 | 0,01374 |

" | 100 | " | 105 | " | 102,5 | 0,01118 |

" | 105 | " | 110 | " | 107,5 | 0,00905 |

" | 110 | " | 115 | " | 112,5 | 0,00782 |

" | 115 | " | 120 | " | 117,5 | 0,00672 |

" | 120 | " | 125 | " | 122,5 | 0,00566 |

" | 125 | " | 130 | " | 127,5 | 0,00468 |

" | 130 | " | 135 | " | 132,5 | 0,00338 |

" | 135 | " | 140 | " | 137,5 | 0,00213 |

" | 140 | " | 145 | " | 142,5 | 0,00128 |

" | 145 | " | 150 | " | 147,5 | 0,00056 |

" | 150 | " | 155 | " | 152,5 | 0,00021 |

" | 155 | " | 160 | " | 157,5 | 0,00008 |

" | 160 | " | 165 | " | 162,5 | 0,00003 |

" | 165 | " | 170 | " | 167,5 | 0,00002 |

УДК 629.4.027.2-192:006.354 | МКС 45.060 |

Ключевые слова: рама боковая, испытания, ресурс, надежность, сила, напряжения, число циклов, частота, амплитуда, вероятность | |

Электронный текст документа

и сверен по:

, 2019