ГОСТ ISO 17635-2018

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Неразрушающий контроль сварных соединений

ОБЩИЕ ПРАВИЛА ДЛЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Non-destructive testing of welds. General rules for metallic materials

МКС 25.160.40

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Негосударственным образовательным учреждением дополнительного профессионального образования "Научно-учебный центр "Контроль и диагностика" ("НУЦ "Контроль и диагностика") и Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 декабря 2018 г. N 114-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 февраля 2019 г. N 17-ст межгосударственный стандарт ГОСТ ISO 17635-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2019 г.

5 Настоящий стандарт идентичен международному стандарту ISO 17635:2016* "Неразрушающий контроль сварных соединений. Общие правила для металлических материалов" ("Non-destructive testing of welds - General rules for metallic materials", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Европейским комитетом по стандартизации (CEN), Техническим комитетом TC 121 "Сварка" в сотрудничестве с Техническим комитетом ISO/TC 44 "Сварка и смежные процессы", подкомитетом SC 5 "Диагностика и контроль сварных швов" в соответствии с Соглашением по техническому взаимодействию между ISO и CEN (Венское соглашение).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает требования к выбору методов неразрушающего контроля (NDT) сварных соединений и оценке результатов контроля качества, основываясь на требованиях к качеству изделия, материалах, толщине сварного шва, технологии сварки и объеме контроля.

Настоящий стандарт определяет основные правила и стандарты для различных методов контроля с учетом как технологии, так и уровней приемки для металлов.

Уровни приемки не являются непосредственной интерпретацией уровней качества, определенных в ISO 5817 или ISO 10042. Они связаны с качеством изготовленной партии сварных соединений.

Требования к уровням приемки неразрушающего контроля соответствуют уровням качества, определенным в ISO 5817 или ISO 10042 (умеренный, средний, жесткий), только в общем, а не в деталях для каждого дефекта.

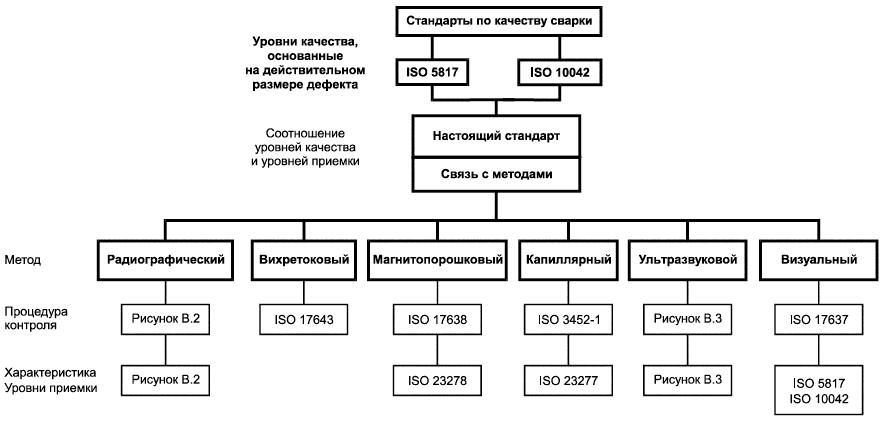

В приложении А определена взаимосвязь между стандартами уровней качества, неразрушающего контроля и уровней приемки.

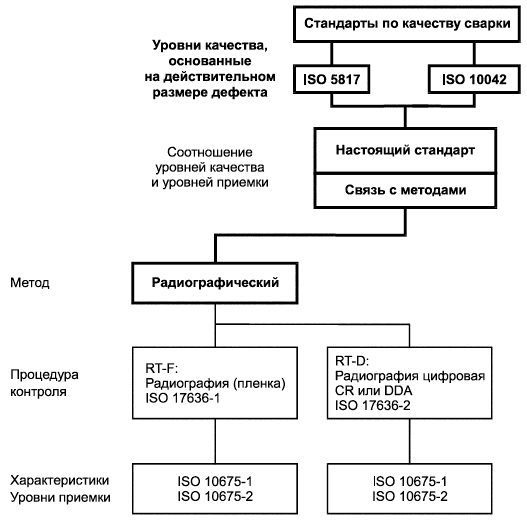

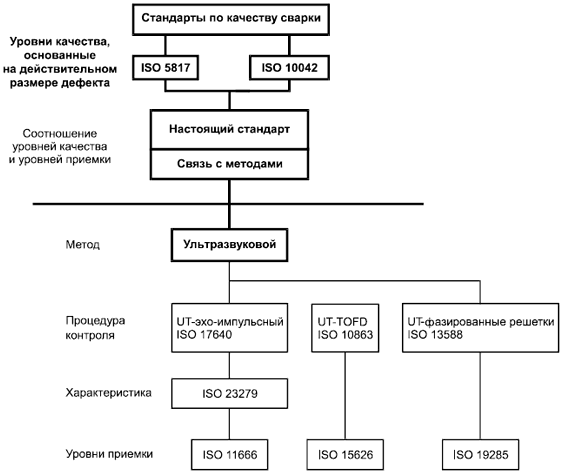

В приложении B приведена диаграмма взаимосвязи стандартов с точки зрения уровней качества, приемки и методов неразрушающего контроля.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты. Для недатированных ссылок используют последнее издание ссылочного стандарта, включая все изменения к нему:

ISO 3452-1, Non-destructive testing - Penetrant testing - Part 1: General principles (Неразрушающий контроль. Проникающий контроль. Часть 1. Общие принципы)

ISO 5817, Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections [Сварка. Сварные швы при сварке плавлением стали, никеля, титана и других сплавов (лучевая сварка исключена). Уровни качества в зависимости от дефектов]

ISO 9712, Non-destructive testing - Qualification and certification of NDT personnel (Неразрушающий контроль. Квалификация и аттестация персонала)

ISO 10042, Welding. Arc-welding joints in aluminium and its alloys. Quality levels for imperfections (Сварка. Соединения из алюминия и алюминиевых сплавов, выполненные дуговой сваркой. Уровни качества в зависимости от дефектов)

ISO 10675-1, Nondestructive testing of welds - Acceptance levels for radiographic testing - Part 1: Steel, nickel, titanium and their alloys (Неразрушающий контроль сварных швов. Уровни приемки для радиографических испытаний. Часть 1. Сталь, никель, титан и сплавы на их основе)

ISO 10675-2, Non-destructive testing of welds - Acceptance levels for radiographic testing - Part 2: Aluminium and its alloys Rubber hoses and hose assemblies for water suction and discharge - Specification (Неразрушающий контроль сварных швов. Уровни приемки для радиографических испытаний. Часть 2. Алюминий и алюминиевые сплавы)

ISO 10863, Non-destructive testing of welds - Ultrasonic testing - Use of time-of-flight diffraction technique (TOFD) [Неразрушающий контроль сварных соединений. Ультразвуковая дефектоскопия. Использование дифракционно-временного метода (TOFD)]

ISO 11666, Non-destructive testing of welds - Ultrasonic testing - Acceptance levels (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Уровни приемки)

ISO 13588, Non-destructive testing of welds - Ultrasonic testing - Use of automated phased array technology (Неразрушающий контроль сварных швов. Ультразвуковые испытания. Использование технологии автоматизированной фазовой матрицы)

ISO 15626, Non-destructive testing of welds - Time-of-flight diffraction technique (TOFD) - Acceptance levels [Неразрушающий контроль сварных швов. Дифракционно-временной метод (TOFD). Приемочные уровни]

ISO 17636-1:2013, Non-destructive testing of welds - Radiographic testing - Part 1: X- and gamma-ray techniques with film (Контроль сварных швов неразрушающий. Радиографический контроль. Часть 1. Методы рентгеновского и гамма-излучения с применением пленки)

ISO 17636-2:2013, Non-destructive testing of welds - Radiographic testing - Part 2: X- and gamma-ray techniques with digital detectors (Контроль сварных швов неразрушающий. Радиографический контроль. Часть 2. Методы рентгеновского и гамма-излучения с применением цифровых детекторов)

ISO 17637, Non-destructive testing of welds - Visual testing of fusion-welded joints (Контроль неразрушающий сварных швов. Визуальный контроль сварных соединений, выполненных сваркой плавлением)

ISO 17638, Non-destructive testing of welds - Magnetic particle testing (Контроль неразрушающий сварных швов. Магнитно-порошковая дефектоскопия)

ISO 17640, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Методики, уровни контроля и оценка результатов)

ISO 17643, Non-destructive testing of welds - Eddy current testing of welds by complex-plane analysis (Контроль неразрушающий сварных швов. Контроль сварных швов вихревыми токами методом векторного анализа)

ISO 19285, Non-destructive testing of welds - Phased Array technique (PA) - Acceptance criteria [Неразрушающий контроль сварных швов. Технология с применением фазированных решеток (PA). Уровни приемки]

ISO 23277, Non-destructive testing of welds - Penetrant testing - Acceptance levels (Контроль неразрушающий сварных швов. Капиллярный контроль. Приемочные уровни)

ISO 23278, Non-destructive testing of welds - Magnetic particle testing - Acceptance levels (Контроль неразрушающий сварных швов. Магнитопорошковый контроль. Приемочные уровни)

ISO 23279, Non-destructive testing of welds - Ultrasonic testing - Characterization of indications in welds (Неразрушающий контроль сварных швов. Ультразвуковая дефектоскопия. Снятие характеристик индикаций в сварных соединениях)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 уровень контроля (testing level): Степень полноты и выбор значений параметров, по которым осуществляется контроль.

[Источник ISO/TR 25901-1:2016, пункт 2.2.4.5, изменено - из определения убрано слово "неразрушающий"]

Примечание - Различные уровни соответствуют различным значениям чувствительности и/или вероятности выявления дефектов. Выбор уровней контроля, как правило, соответствует требованиям по качеству.

3.2 организация, выполняющая контроль (testing organization): Внутренняя или внешняя организация, проводящая неразрушающий контроль.

[Источник ISO/TR 25901-1:2016, пункт 2.2.1.7, изменено - из определения убрано слово "разрушающий"]

3.3 индикация (indication): Отображение или оповещение о дефекте в форме, предусмотренной применяемым методом неразрушающего контроля (для неразрушающего контроля).

[Источник ISO/TR 25901-1:2016, пункт 2.2.4.2, изменено - к определению добавлена фраза "в форме, предусмотренной применяемым методом неразрушающего контроля"]

3.4 внутренний дефект (internal discontinuity): Дефект, не выходящий на поверхность или к которому отсутствует непосредственный доступ (для неразрушающего контроля сварных соединений).

3.5 уровень качества (quality level): Описание качества сварного соединения, основанное на типе, размере и количестве выявленных дефектов.

[Источник ISO/TR 25901-1:2016, пункт 2.5.17]

3.6 контролируемая партия (inspection lot): Партия сварных соединений, которые предположительно имеют одинаковый уровень качества (для неразрушающего контроля сварных соединений).

Примечания

1 Элементами партии могут быть часть сварного соединения, соединение целиком или несколько соединений.

2 Одинаковое качество обуславливается применяемым способом сварки, материалом, типом соединения, личностью сварщика, условиями окружающей среды во время сварки, периодом времени и другими параметрами, влияющими на качество.

4 Сокращения

В настоящем стандарте применены наименования и сокращения методов контроля, приведенные в таблице 1.

Таблица 1 - Наименования методов контроля и их сокращения

Метод контроля | Сокращение |

Вихретоковый контроль | ET |

Магнитопорошковый контроль | MT |

Капиллярный контроль | PT |

Радиографический контроль | RT |

Ультразвуковой контроль | UT |

Визуальный контроль | VT |

5 Ограничения

5.1 Стадия производства

Настоящий стандарт предназначен для контроля полностью завершенных сварных соединений (см. 10.3). Контроль основного металла перед сваркой или между этапами сварки в настоящем стандарте не рассматривается. Контроль выполняют согласно соответствующим стандартам по методам и уровням приемки.

5.2 Объем контроля

Объем контроля указан в стандарте или в спецификации на продукцию.

5.3 Материалы

Настоящий стандарт включает в себя требования к контролю выполненных сваркой плавлением соединений из следующих материалов, их сплавов и их сочетаний:

a) сталь;

b) алюминий;

c) медь;

d) никель;

e) титан.

Применение настоящего стандарта для других металлов оговаривают в спецификации на продукцию.

6 Квалификация персонала

Контроль и оценку сварных соединений проводят только подготовленные операторы, квалифицированные согласно ISO 9712 или эквивалентным документам в соответствующем промышленном секторе.

7 Организация, выполняющая контроль

Организация, выполняющая контроль, независима от производственных служб изготовителя, и ее деятельность регулирует система менеджмента качества.

8 Документация

8.1 Документация, необходимая перед контролем

Перед контролем предоставляют всю необходимую информацию, требуемую стандартами по методу контроля.

8.1.1 Письменная процедура

Контроль выполняют в соответствии с письменной процедурой согласно требованиям стандарта для конкретного метода контроля или указаниям в спецификации на продукцию.

8.1.2 План контроля

При необходимости в дополнительном контроле, включающем более одного метода неразрушающего контроля или многократное применение одного метода, все используемые методы определяют в плане контроля. План устанавливает последовательность и объем контроля, а также другие аспекты его проведения и связанные с ним действия.

8.2 Документация, необходимая после контроля

8.2.1 Результаты этапов контроля

Все этапы контроля протоколируют в соответствии с требованиями стандарта для данного метода контроля.

8.2.2 Заключительный отчет

Для каждой детали или партии деталей заключительный отчет содержит информацию, требуемую планом контроля, и как минимум:

a) протоколы, требуемые стандартами по отдельным методам контроля;

b) идентификацию деталей;

c) ссылки на отдельные результаты контроля, включая статус (не проконтролирован, соответствует, не соответствует);

d) идентификацию проконтролированных сварных соединений и/или ссылку на документы, идентифицирующие данные соединения;

e) систему маркировки отдельных сварных соединений и/или ссылку на документы, определяющие использованную систему координат при контроле;

f) идентификацию персонала и организаций, которые выполняли контроль;

g) записи об отклонениях от требований стандартов по технологии контроля и по уровням приемки.

9 Выбор метода контроля

9.1 Общие положения

Настоящий стандарт определяет требования для выбора методов контроля различных материалов и типов сварных соединений, полученных сваркой плавлением. Данные методы используют по отдельности или в сочетаниях для получения требуемого результата.

Перед выбором методов и уровней контроля учитывают следующее:

a) технологию сварки;

b) основной металл, материалы для сварки и обработку;

c) тип соединения и размеры;

d) конфигурацию деталей (доступность, состояние поверхности и т.д.);

e) уровни качества;

f) тип дефектов и их ожидаемую ориентацию.

При необходимости выбирают иные методы и уровни контроля в отличие от перечисленных в приложении А. Если спецификация на продукцию требует выбора других методов, то уровни контроля, перечисленные в приложении А, используют как подходящие. Такого рода изменения должны быть четко описаны.

9.2 Стыковые и тавровые соединения с полным проплавлением

Основные методы контроля сварных соединений для обнаружения поверхностных дефектов приведены в таблице 2, для обнаружения внутренних дефектов - в таблице 3.

Таблица 2 - Основные методы обнаружения поверхностных дефектов для всех типов сварных соединений, включая угловые сварные швы

Материал | Метод контроля |

Ферритные стали | VT |

VT и MT | |

VT и PT | |

VT и (ET) | |

Аустенитные стали, | VT |

алюминий, никель, | VT и PT |

медь и титан | VT и (ET) |

Примечание - Методы, указанные в скобках, применимы только с ограничениями. | |

Таблица 3 - Основные методы обнаружения внутренних дефектов для стыковых сварных соединений и тавровых соединений с полным проплавлением

Материал и тип соединения | Номинальная толщина основного металла t, мм | ||

t | 8<t | t>40 | |

Ферритная сталь, стыковое соединение | RT или (UT) | RT или UT | UT или (RT) |

Ферритная сталь, тавровое соединение | (UT) или (RT) | UT или (RT) | UT или (RT) |

Аустенитная сталь, стыковое соединение | RT | RT или (UT) | RT или (UT) |

Аустенитная сталь, тавровое соединение | (UT) или (RT) | (UT) и/или (RT) | (UT) или (RT) |

Алюминий, стыковое соединение | RT | RT или UT | RT или UT |

Алюминий, тавровое соединение | (UT) или (RT) | UT или (RT) | UT или (RT) |

Никелевые и медные сплавы, стыковое соединение | RT | RT или UT | RT или (UT) |

Никелевые и медные сплавы, тавровое соединение | (UT) или (RT) | UT или (RT) | (UT) или (RT) |

Титан, стыковые соединения | RT | RT или UT | - |

Титан, тавровые соединения | (UT) или (RT) | UT или (RT) | - |

Примечания 1 Методы, указанные в скобках, применимы только с ограничениями. 2 Ультразвуковой контроль соединений из аустенитных сталей - см. ISO 22825. | |||

9.3 Стыковые и тавровые соединения с неполным проплавлением и угловые швы

Сварные соединения сталей с минимальным пределом текучести свыше 280 МПа, аустенитных сталей, алюминия, никелевых и медных сплавов и титана контролируют с использованием одного метода или более в дополнение к визуальному контролю в соответствии с таблицей 2.

Для определения степени проплавления шва и размеров других типов дефектов устанавливают методы, отличные от указанных в таблицах 2 и 3.

В сварных соединениях с частичным проплавлением и угловых швах не заваренный корень может препятствовать получению удовлетворительных результатов по всему объему контроля при использовании методов, указанных в таблице 3. Если не установлены специальные методы контроля, то качество сварного соединения гарантируют путем контроля сварочного процесса.

10 Проведение контроля

10.1 Применяемые стандарты

Применяемые стандарты и правила приведены в приложении А.

10.2 Условия проведения контроля

Перед проведением контроля персонал, который будет его выполнять, получает доступ ко всей информации об объекте контроля, включая:

a) необходимую начальную информацию, требуемую стандартом для конкретного метода контроля;

b) план контроля при необходимости;

c) действия, которые предпринимают в случае обнаружения недопустимых дефектов в сварных соединениях;

d) ответственность за координацию контроля узлов, изготовленных субподрядчиком;

e) время и место проведения контроля.

10.3 Время проведения контроля

Контроль выполняют после завершения всех необходимых этапов термообработки. Сварные соединения в материалах, склонных к водородному (например, высокопрочные стали) или к задержанным растрескиваниям других видов, не контролируют до тех пор, пока не пройдет минимально необходимое время после окончания сварки или время, указанное в спецификации на продукцию.

Если это указано в спецификации на продукцию, может потребоваться контроль перед окончательной термообработкой или по истечении определенного времени.

Если согласно одному из методов контроля проводят контроль с целью обнаружения поверхностных дефектов, то его проводят до контроля, выполняемого с целью обнаружения внутренних дефектов.

Если имеется непосредственный доступ к сварному соединению, то прежде чем приступить к контролю с целью обнаружения внутренних дефектов, целесообразно проводить контроль и оценку визуальным методом контроля в соответствии с ISO 17637 или любым подходящим методом контроля с целью обнаружения поверхностных дефектов.

10.4 Недопустимые дефекты

Если выявлены недопустимые дефекты, используют критерий приемки, установленный в применяемом стандарте или в спецификации на продукцию.

После устранения недопустимых дефектов сварное соединение повторно контролируют с учетом тех же требований, которые предъявлялись к нему изначально.

Приложение А

(обязательное)

Применяемые правила и стандарты

А.1 Общие положения

В настоящем приложении определена взаимосвязь между уровнями качества по ISO 5817 или ISO 10042 и способами контроля, уровнями контроля и уровнями приемки, определенными стандартами по неразрушающему контролю.

Данная взаимосвязь не является количественной.

А.2 Визуальный контроль (VT)

Таблица А.1 - Визуальный контроль (VT)

Уровень качества в соответствии с ISO 5817 или ISO 10042 | Способ и уровень контроля в соответствии с ISO 17637 | Уровень приемки |

B | Уровень не определен | B |

C | C | |

D | D | |

| ||

А.3 Капиллярный контроль (PT)

Таблица А.2 - Капиллярный контроль (PT)

Уровень качества в соответствии с ISO 5817 или ISO 10042 | Способ и уровень контроля в соответствии с ISO 3452-1 | Уровень приемки в соответствии с ISO 23277 |

B | Уровень не определен | 2X |

C | 2X | |

D | 3X |

А.4 Магнитопорошковый контроль (MT)

Таблица А.3 - Магнитопорошковый контроль (MT)

Уровень качества в соответствии с ISO 5817 | Способ и уровень контроля в соответствии с ISO 17638 | Уровень приемки в соответствии с ISO 23278 |

B | Уровень не определен | 2X |

C | 2X | |

D | 3X |

А.5 Вихретоковый контроль (ET)

Таблица А.4 - Вихретоковый контроль (ET)

Уровень качества в соответствии с ISO 5817 или ISO 10042 | Способ и уровень контроля в соответствии с ISO 17643 | Уровень приемки |

B | Уровень не определен | Согласно спецификации на продукцию |

C | ||

D |

А.6 Радиографический контроль (RT)

А.6.1 Радиографический контроль с использованием пленки

Таблица А.5 - Радиографический контроль с использованием пленки (RT-F)

Уровень качества в соответствии с ISO 5817 или ISO 10042 | Способ и уровень контроля в соответствии с ISO 17636-1 | Уровень приемки в соответствии с ISO 10675-1 или ISO 10675-2 |

B | B | 1 |

C | B | 2 |

D | Как минимум А | 3 |

| ||

А.6.2 Контроль с применением цифровой радиографии (RT-D) с использованием запоминающих фосфорных пластин (RT-CR) или матричных цифровых детекторов (DDA)

Таблица А.6 - Цифровая радиография (RT-D) с использованием запоминающих фосфорных пластин (RT-CR) или матричных цифровых детекторов (DDA)

Уровень качества в соответствии с ISO 5817 или ISO 10042 | Способ и уровень контроля в соответствии с ISO 17636-2 | Уровень приемки в соответствии с ISO 10675-1 или ISO 10675-2 |

B | B | 1 |

C | B | 2 |

D | Как минимум А | 3 |

| ||

А.7 Ультразвуковой контроль ферритных сталей (UT)

А.7.1 Ультразвуковой импульсный эхо-метод

Таблица А.7 - Ультразвуковой импульсный эхо-метод (UT-PE)

Уровень качества в соответствии с ISO 5817 | Способ контроля и уровень в соответствии с ISO 17640 | Уровень приемки в соответствии с ISO 11666 |

B | Как минимум B | 2 |

C | Как минимум A | 3 |

D | Не определен | Не требуется |

| ||

А.7.2 Ультразвуковой дифракционно-временной метод

Таблица А.8 - Дифракционно-временной метод (UT-TOFD)

Уровень качества в соответствии с ISO 5817 | Способ и уровень контроля в соответствии с ISO 10863 | Уровень приемки в соответствии с ISO 15626 |

B | С | 1 |

C | Как минимум B | 2 |

D | Как минимум А | 3 |

А.7.3 Ультразвуковой контроль с применением фазированных решеток (PAUT)

Таблица А.9 - Ультразвуковой контроль с применением фазированных решеток (PAUT)

Уровень качества в соответствии с ISO 5817 | Способ и уровень контроля в соответствии с ISO 13588 | Уровень приемки в соответствии с ISO 19285 |

B | B | 2 |

C | A | 3 |

D | A | 3 |

Приложение В

(справочное)

Диаграмма взаимосвязи стандартов

Диаграмма взаимосвязи стандартов представлена на рисунках В.1, В.2 и В.3.

|

Рисунок В.1 - Диаграмма взаимосвязи стандартов

|

Рисунок В.2 - Диаграмма взаимосвязи стандартов по радиографическому методу

|

Рисунок В.3 - Диаграмма взаимосвязи стандартов по ультразвуковому методу

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 3452-1 | - | * |

ISO 5817 | - | * |

ISO 9712 | - | * |

ISO 10042 | - | * |

ISO 10675-1 | - | * |

ISO 10675-2 | - | * |

ISO 10863 | - | * |

ISO 11666 | - | * |

ISO 13588 | - | * |

ISO 15626 | - | * |

ISO 17636-1 | IDT | ГОСТ ISO 17636-1-2017 "Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки" |

ISO 17636-2 | IDT | ГОСТ ISO 17636-2-2017 "Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов" |

ISO 17637 | - | * |

ISO 17638 | IDT | Проект ГОСТ ISO 17638 "Контроль неразрушающий сварных соединений. Магнитопорошковый контроль" |

ISO 17640 | - | * |

ISO 17643 | - | * |

ISO 19285 | - | * |

ISO 23277 | - | * |

ISO 23278 | - | * |

ISO 23279 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Официальный перевод данного международного стандарта находится в Федеральном информационном фонде стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 16828 | Non-destructive testing - Ultrasonic testing - Time-of-flight diffraction technique as a method for detection and sizing of discontinuities (Неразрушающий контроль. Ультразвуковой контроль. Техника с применением дифракции в зависимости от времени пролета в качестве метода обнаружения и определения размера несплошностей) |

[2] | ISO 19232-5 | Non-destructive testing - Image quality of radiographs - Part 5: Determination of the image unsharpness value using duplex wire-type image quality indicators (Контроль неразрушающий. Качество изображения на рентгеновских снимках. Часть 5. Определение значения нерезкости изображения с использованием показателей качества изображения типа дуплексного провода) |

[3] | ISO 22825 | Non-destructive testing of welds - Ultrasonic testing - Testing of welds in austenitic steels and nickel-based alloys (Контроль неразрушающий сварных швов. Ультразвуковой контроль. Испытания швов в аустенитных сталях и сплавах на никелевой основе) |

[4] | ISO/TR 25901-1 | Welding and related processes - Vocabulary (Сварка и связанные с ней процессы. Словарь. Часть 1. Общие термины) |

[5] | EN 13068-3 | Non-destructive testing - Radioscopic testing - Part 3: General principles of radioscopic testing of metallic materials by X- and gamma rays (Неразрушающий контроль. Рентгеноскопический контроль. Часть 3. Основные положения рентгеноскопического контроля металлических материалов рентгеновскими и гамма-лучами) |

[6] | EN 14784-2 | Non-destructive testing - Industrial computed radiography with storage phosphor imaging plates - Part 2: General principles for testing of metallic materials using X-rays and gamma rays (Неразрушающий контроль. Промышленная компьютерная радиография с помощью фосфорных плат ЗУ. Часть 2. Основные принципы испытания металлических материалов, используя рентгеновские и гамма-лучи) |

УДК 621.774.08:620.179:006.354 | МКС 25.160.40 | |

Ключевые слова: сварные соединения стальных труб, контроль неразрушающий, материалы металлические, уровни приемки | ||

Электронный текст документа

и сверен по:

, 2019