ГОСТ Р ИСО 17637-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

Визуальный контроль соединений, выполненных сваркой плавлением

Non-destructive testing of welds. Visual testing of fusion-welded joints

ОКС 25.160.40

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2014 г. N 1241-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 17637:2003 "Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением" (ISO 17637:2003 "Non-destructive testing of welds - Visual testing of fusion-welded joints", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

ИСО 17637 был подготовлен Техническим комитетом ISO/TC 44 "Сварка и родственные процессы", SC 5 "Испытания и контроль сварных швов".

1 Область применения

Настоящий стандарт распространяется на визуальный контроль соединений металлических материалов, выполненных сваркой плавлением, и на визуальный контроль подготовки соединений под сварку.

2 Условия контроля и технические средства

Освещенность поверхности должна составлять не менее 350 люкс, рекомендуется 500 люкс.

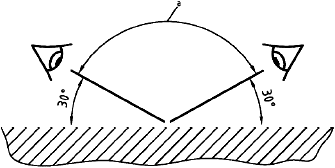

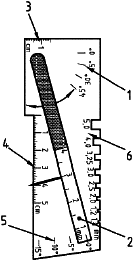

При контроле следует обеспечить расстояние от глаз до поверхности примерно 600 мм и угол зрения не менее 30° (см. рисунок 1).

|

_______________

Область расположения глаз

Рисунок 1 - Доступ для контроля

Следует учитывать возможность дистанционного контроля с использованием зеркал, перископов, волокнистых оптических кабелей или камер, если доступ для контроля в соответствии с рисунком 1 невозможен или дистанционный контроль предписан в применяемом стандарте.

Для выявления дефектов может использоваться дополнительный источник света, чтобы увеличить контрастность и четкость.

Если результат визуального контроля подвергается сомнению, его следует дополнить другими методами неразрушающего контроля.

Примеры технических средств для проведения визуального контроля приведены в приложении А.

3 Квалификация персонала

Визуальный контроль сварных соединений и оценка его результатов для окончательной приемки должны проводиться квалифицированным персоналом. Рекомендуется, чтобы персонал был аттестован в соответствии с ИСО 9712 или аналогичным ему стандартом, действующим в конкретной отрасли промышленности.

4 Визуальный контроль

4.1 Общие положения

Настоящий стандарт не устанавливает область распространения визуального контроля. Она должна быть определена заранее, например путем ссылки на применяемый стандарт или стандарт на продукцию.

Персонал, осуществляющий визуальный контроль, должен иметь доступ к необходимой документации.

Визуальный контроль до сварки, во время сварки и выполненного сварного шва должен проводиться пока еще возможен физический доступ для контроля. Визуальный контроль может включать контроль обработки поверхности.

4.2 Визуальный контроль подготовки соединения под сварку

Если требуется визуальный контроль до сварки, следует удостовериться в том, что:

a) форма и размеры подготовленных кромок соответствуют техническим требованиям к процедуре сварки (WPS);

b) подготовленные под сварку кромки и прилегающие поверхности являются чистыми и обработка поверхности выполнена в соответствии с применяемым стандартом или стандартом на продукцию;

c) свариваемые детали правильно зафиксированы по отношению друг к другу в соответствии с чертежами или инструкциями.

4.3 Визуальный контроль во время сварки

Если требуется визуальный контроль во время сварки, следует удостовериться в том, что:

a) каждый валик или слой металла сварного шва зачищен перед выполнением следующего прохода, особое внимание следует обращать на переходы от наплавленного металла к основному металлу;

b) отсутствуют видимые дефекты, например трещины или раковины; если обнаруживаются дефекты, о них следует сообщить, чтобы до наплавки следующего валика было предпринято корректирующее действие;

c) переходы между сварочными валиками и между сварным швом и основным металлом таковы, что при выполнении следующего прохода будет обеспечено необходимое сплавление;

d) глубина и форма разделки соответствуют WPS или первоначальной разделке при полном удалении подлежащего исправлению сварного шва;

e) сварной шов соответствует первоначальным требованиям WPS после любых необходимых исправлений/корректирующего действия.

4.4 Визуальный контроль выполненного сварного шва

4.4.1 Общие положения

Выполненный сварной шов следует проверить на соответствие требованиям технической документации, стандарта на продукцию или приемочных требований, например на соответствие ИСО 5817 или ИСО 10042. Выполненные сварные швы следует проверить по крайней мере на соответствие требованиям, приведенным в 4.4.2-4.4.5.

4.4.2 Зачистка и отделка

Сварной шов следует проверить, чтобы удостовериться в том, что:

a) весь шлак удален вручную или механическим способом во избежание сокрытия дефектов;

b) нет отпечатков от применения ручного инструмента;

c) предотвращен чрезмерный нагрев соединения при шлифовании, отсутствуют следы шлифования, обеспечена равномерность формы сварного шва, если предъявляются требования к его отделке;

d) в подвергаемых отделке угловых и стыковых сварных соединениях шов плавно, без смещения сопрягается с основным металлом.

Если обнаружены дефекты (вызванные отделкой или другими факторами), о них следует сообщить, чтобы были приняты корректирующие действия.

4.4.3 Форма и размеры

Сварной шов следует проверить, чтобы удостовериться в том, что:

a) форма и высота выпуклости сварного шва удовлетворяют приемочным требованиям (см. 4.4.1);

b) поверхность сварного шва является нормальной: рисунок, шаг чешуйчатости сварного шва и его внешний вид являются удовлетворительными; расстояние между последним слоем и основным металлом или подлежащие измерению, где это требуется, расстояния между валиками сварного шва соответствует WPS;

c) ширина сварного шва является постоянной на всей длине и удовлетворяет приемочным требованиям, приведенным на чертеже или в стандарте (см. 4.4.1); разделка стыкового шва полностью заполнена.

4.4.4 Корень и поверхность сварного соединения

Доступные для осмотра элементы сварного соединения, то есть корень одностороннего стыкового шва и поверхность сварного соединения следует проверить на наличие отклонений от приемочных требований (см. 4.4.1).

Сварное соединение следует проверить, чтобы удостовериться в том, что:

a) проплавление, вогнутость корня, прожоги и усадки на всем протяжении односторонних стыковых швов находятся в пределах приемочных требований;

b) любой подрез находится в пределах приемочных требований;

c) любые дефекты, такие как трещины или поры на поверхности сварного шва или зоны термического влияния, обнаруженные с использованием, при необходимости, оптических средств, удовлетворяют приемочным требованиям;

d) любые детали, которые были временно приварены к изделию, чтобы способствовать изготовлению или сборке, но препятствуют выполнению его функций, удалены без повреждения изделия; область, где фиксировалась дополнительная деталь, должна быть проверена на отсутствие трещин;

e) следы от возбуждения дуги находятся в пределах приемочных требований.

4.4.5 Термическая обработка после сварки

После термической обработки могут потребоваться дополнительные испытания.

4.5 Визуальный контроль исправленных сварных швов

4.5.1 Общие положения

Если сварные швы полностью или частично не удовлетворяют приемочным требованиям и необходимо их исправление сваркой, до ее проведения необходимо проверить соответствие требованиям 4.5.2 и 4.5.3.

Каждый исправленный сварной шов должен быть повторно проверен на соответствие тем же требованиям, которые предъявлялись к исходному шву.

4.5.2 Частично удаленный сварной шов

Глубина и длина вырезаемого участка сварного шва должны быть достаточными для обеспечения удаления всех дефектов. Вырезка должна быть клиновидной от основания реза к поверхности наплавленного металла на всем ее протяжении. Ширина и форма участка, подготовленного для исправления сварного шва, должны быть такими, чтобы обеспечивался требуемый доступ для выполнения сварки.

4.5.3 Полностью удаленный сварной шов

Если содержащий дефекты сварной шов удален полностью, форма и размеры подготовки под сварку нового шва должны удовлетворять требованиям, которые предъявлялись к исходному шву, независимо от необходимости применения вставки или отсутствии такой необходимости.

5 Протоколы контроля

Если требуются протоколы контроля, в протокол должна быть включена по меньшей мере следующая информация:

a) наименование выполнявшего сварку подразделения изготовителя;

b) наименование испытательного органа, если оно отличается от а);

c) идентификация объекта проверки;

d) материал;

e) тип соединения;

f) толщина материала;

g) процесс сварки;

h) приемочные требования;

i) дефекты, не удовлетворяющие приемочным требованиям, и их расположение;

j) область проверки с ссылкой на чертежи при необходимости;

k) устройства, использованные для проверки;

l) результат проверки с ссылкой на приемочные требования;

m) ФИО лица, проводившего контроль, и дата его проведения.

Сварные швы, которые были проверены и приняты, должны быть соответствующим образом замаркированы или идентифицированы.

Если требуется постоянная визуальная регистрация проверяемого сварного шва, должны выполняться фотографии или точные эскизы. или то и другое с четким указанием дефектов.

Приложение А

(справочное)

Примеры технических средств для проведения контроля

А.1 Ниже приводится перечень технических средств, обычно используемых при визуальном контроле сварных соединений:

a) прямая линейка или рулетка с ценой деления не более 1 мм;

b) штангенциркуль с нониусом по ИСО 3599;

c) набор с достаточным числом щупов для измерения размеров от 0,1 до 3 мм с шагом не более 0,1 мм;

d) радиусный калибр;

e) линзы с увеличением от 2 до

5; предпочтительно, чтобы они имели шкалу, см. ИСО 3058;

f) светильники.

А.2 Могут также потребоваться следующие технические средства:

a) устройство для измерения профиля с диаметром или шириной проволоки не более 1 мм, каждый конец которой закруглен;

b) материал для получения оттиска швов, например пластичная в холодном состоянии пластмасса или глина;

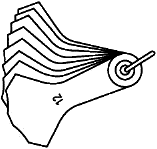

c) зеркала, эндоскопы, бороскопы, инструменты волоконной оптики или телевизионные камеры для визуального контроля сварных швов ограниченной доступности;

d) другие измерительные устройства, например специально разработанные для сварных швов калибры, средства измерения высоты/глубины, линейки и угломеры.

А.3 Применяемые измерительные устройства и шаблоны подробно перечислены в таблице А.1.

Примечание - Эти устройства и шаблоны включены в качестве примеров средств измерения. Некоторые из конструкций могут представлять предмет патентования.

Таблица А.1 - Шаблоны для измерения размеров сварного шва. Диапазоны измерения и точность

Шаблон для измерения размеров сварного шва | Описание | Тип шва | Диа- | Точность измерения, мм | Угол разделки кромок или между свари- | Допустимое отклонение угла разделки кромок или между деталями, свариваемыми угловым швом | |||

угловой | стыко- | ||||||||

выпол- | вогну- | выпук- | |||||||

| Простой сварочный шаблон а) Измерения размеров угловых швов толщиной от 3 до 15 мм. Шаблон размещается около криволинейной поверхности так, чтобы три точки соприкасались с изделием и угловым швом | X | X | - | X | От 3 до 15 |

| 90 | Незначительное |

b) Измерения высоты выпуклости стыковых швов. Поскольку шаблоны делаются из алюминия, они быстро изнашиваются | X | X | - | - | |||||

| Комплект сварочных шаблонов Измерения размеров угловых швов толщиной от 3 до 12 мм; от 3 до 7 мм - градуировка 0,5 мм. Измерение - по правилу наличия 3 точек контакта. | X | X | - | - | От 3 до 12 | В зависимости от числа шаблонов | 90 | Не регламентируется |

| Сварочный шаблон с нониусом Измерения угловых швов и высоты выпуклости стыковых швов. Форма ножек шаблона позволяет измерять углы 60°, 70°, 80° и 90° V-образной разделки стыкового шва с большой шириной выпуклости | X | X | - | X | От 0 до 20 | 0,1 | 90 | Не регламентируется |

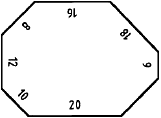

| Сварочный шаблон для измерения 7 толщин угловых швов Измерения 7 толщин угловых швов с углом 90° | X | - | - | - | До 20 | 0,2 | 90 | Не регламентируется |

| 3-пластинный сварочный шаблон Измерения толщины и катета угловых сварных швов и высоты выпуклости шва стыковых швов. Пригоден для измерения размеров угловых швов с разными значениями катета | X | X | X | X | До 15 | 0,1 | 90 | Незначительное |

| Шаблон для проверки профиля угловых швов Проверка профиля одной формы и одного размера угловых швов. Требуется отдельный шаблон для каждого размера углового шва | - | - | - | - | - | - | - | - |

| Многоцелевой шаблон Измерения угла скоса кромки, катета, толщины углового шва, глубины подреза, смещения кромок и высоты выпуклости | Х | Х | Х | Х | 0-50 | 0,3 | 0-45 (угол скоса кромки) | Не регламентируется |

| Универсальный сварочный шаблон Измерения размеров угловых швов, смещения листов, подготовки под сварку, высоты выпуклости, ширины и глубины подрезов стыковых швов | X | X | X | X | 0-30 | 0,1 | - | ±25% |

| Шаблон для измерения зазоров Измерения ширины зазоров | - | - | - | X | 0-6 | 0,1 | - | - |

| Крюковый шаблон для измерения смещения поверхностей при подготовке соединений под сварку стыковых швов листов и труб | - | - | - | X | 0-100 | 0,05 | - | - |

| Универсальный шаблон для стыкового шва Измерения подготовки под сварку и сварного стыкового шва: - угла скоса кромки; - ширины зазора в корне шва; - высоты выпуклости сварного шва; - ширины сварного шва; - глубины подреза; - диаметра присадочных материалов | X | X | X | X | 0-30 | 0,1 | - | ± 25% |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов, приведенных в библиографии, национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 9712 | IDТ | ГОСТ Р ИСО 9712-2009 "Контроль неразрушающий. Аттестация и сертификация персонала" |

ISO 5817 | IDТ | ГОСТ Р ИСО 5817-2009 "Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества" |

ISO 10042 | IDТ | ГОСТ Р ИСО 10042-2009 "Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDТ - идентичные стандарты. | ||

Библиография

[1] | ISO 3058 | Non-destructive testing - Aids to visual inspection - Selection of low-power magnifiers (Неразрушающие испытания. Вспомогательные средства визуальной проверки. Выбор маломощных луп) |

[2] | ISO 3599 | Vernier callipers reading to 0,1 and 0,05 mm (Кронциркули с нониусом с точностью до 0,1 и 0,05 мм) |

[3] | ISO 5817 | Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections [Сварка. Соединения из стали, никеля, титана и их сплавов, выполненные сваркой плавлением (кроме лучевой сварки). Уровни качества по дефектам] |

[4] | ISO 9712 | Non-destructive testing - Qualification and certification of personnel (Неразрушающие испытания. Аттестация и сертификация персонала) |

[5] | ISO 10042 | Arc-welded joints in aluminium and its weldable alloys - Guidance on quality levels for imperfections (Соединения из алюминия и свариваемых алюминиевых сплавов, выполненные дуговой сваркой) |

[6] | ISO 17635 | Non-destructive testing of welds - General rules for fusion welds in metallic materials (Неразрушающие испытания сварных швов. Общие правила для швов металлических материалов) |

_______________

Заменен на ISO 13385-1:2019, ISO 13385-2:2011.

УДК 621.791:006.354 | ОКС 25.160.40 |

Ключевые слова: визуальный контроль, сварной шов, неразрушающие испытания | |

Электронный текст документа

и сверен по:

, 2020