ГОСТ Р 56143-2014

(ИСО 17642-3:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ РАЗРУШАЮЩИЕ СВАРНЫХ ШВОВ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Испытания на сопротивляемость образованию холодных трещин в сварных соединениях

Процессы дуговой сварки

Часть 3

Испытания с приложением внешней нагрузки

Destructive tests on welds in metallic materials. Cold cracking tests for weldments. Arc welding processes. Part 3. Externally loaded tests

ОКС 25.160.40

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2014 г. N 1242-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 17642-3:2005* "Разрушающие испытания сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки" (ISO 17642-3:2005 "Destructive tests on welds in metallic materials - Cold cracking tests for weldments - Arc welding processes - Part 3: Externally loaded tests", MOD) путем замены ссылок на международные стандарты, которые не приняты в качестве национальных стандартов Российской Федерации, ссылками на стандарты, действующие в Российской Федерации, или формулированием требования стандарта, а также путем исключения приложения ZA, содержащего устаревшую информацию. Изменения выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие" и 5 "Принципы" приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Внесение указанных технических отклонений вызвано целесообразностью использования действующих в Российской Федерации стандартов вместо ссылочных международных стандартов.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Февраль 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

ИСО 17642-3 подготовлен Европейским комитетом по стандартизации (СЕН) в сотрудничестве с техническим комитетом ИСО/ТК 44 "Сварка и родственные процессы", подкомитетом ПК 5 "Испытания и проверка сварных швов" в соответствии с Соглашением о техническом сотрудничестве между ИСО и СЕН (Венское Соглашение).

ИСО 17642 состоит из следующих частей под общим наименованием "Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки":

- часть 1. Общие положения;

- часть 2. Испытания с естественной жесткостью;

- часть 3. Испытания с приложением внешней нагрузки.

1 Область применения

Настоящий стандарт устанавливает размеры образцов и процедуры выполнения имплант-испытаний на сопротивляемость образованию холодных трещин в сварных соединениях под действием внешней нагрузки.

Настоящий стандарт применяется для углеродистых, марганцовистых и низколегированных сталей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты.

ГОСТ 2999 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 23338 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ Р ИСО 17642-1-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения, приведенные в ГОСТ Р ИСО 17642-1.

4 Показатели и обозначения

Примененные в стандарте показатели и обозначения приведены в таблице 1.

Таблица 1 - Показатели и обозначения

Обозначение | Показатель | Единица измерения |

Имплант-испытание | ||

L | Длина испытываемого сварного шва | мм |

d | Диаметр импланта | мм |

D | Диаметр отверстий | мм |

5 Принципы

Целью испытаний с приложением внешней нагрузки является установление сопротивляемости образованию холодных трещин в сварных соединениях. Согласно таблице 2 ГОСТ Р ИСО 17642-1-2011 применяется одна процедура испытаний. При ее использовании трещины в испытываемых образцах возникают после сварки.

Испытания позволяют получить количественную информацию об условиях, при которых отсутствуют трещины, и качественную информацию (нет трещин/есть трещины).

6 Описание испытаний

6.1 Общие положения

6.1.1 Испытание на сопротивляемость образованию холодных трещин с приложением внешней нагрузки предназначено для оценки основных материалов, применяемых при дуговой сварке.

Эта процедура испытаний применяется для дуговой сварки покрытыми электродами, полностью и частично механизированной дуговой сварки плавящимся электродом в защитном газе сплошной и порошковой проволокой и дуговой сварки под флюсом.

Испытание предусматривает качественную оценку (есть трещины или нет трещин, единичное испытание) и определение условий, при которых отсутствуют трещины: наименьшей температуры предварительного нагрева, наименьшей погонной энергии, наибольшего содержания диффузионного водорода или наибольшего напряжения (определение границы между наличием и отсутствием трещин).

6.1.2 Единичное испытание

При заданных условиях сварки и определенном основном материале оценивают только одно испытание.

6.1.3 Определение границы между наличием и отсутствием трещин

Если предусмотрена серия испытаний для выявления границы условий, приводящих к наличию/отсутствию трещин, испытание, соответствующее условиям, при которых не образуются трещины, должно быть повторено. Если при повторном испытании трещины также будут отсутствовать, проведение дальнейших испытаний не требуется. Если при повторном испытании наблюдаются трещины, испытания продолжают до установления границы.

Примечание 1 - Если переменной величиной является погонная энергия, предпочтительно определять границу в интервале ±0,5 кДж/мм и проводить повторные испытания через ±0,1 кДж/мм.

Примечание 2 - Если переменной величиной является предварительный нагрев, предпочтительно определять границу в интервале ±12,5°С.

6.2 Имплант-испытание

6.2.1 Испытываемые материалы

Имплант и плиту изготавливают из одинакового материала или материалов, сходных по химическому составу и структуре.

6.2.2 Размеры образцов для испытаний

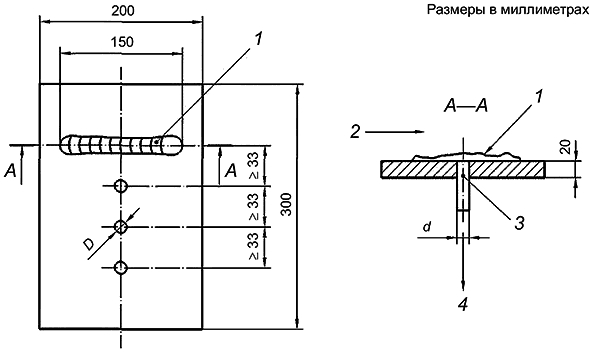

Размеры импланта и плиты должны соответствовать рисункам 1, 2, 3 и таблице 2.

Допускается использовать другие размеры с указанием об этом в протоколе испытаний.

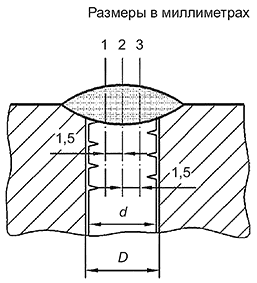

|

1 - место замера температуры; 2 - направление сварки; 3 - имплант; 4 - испытательная нагрузка F

Примечание 1 - Длина испытываемого сварного шва должна быть не менее 150 мм.

Примечание 2 - Расстояние между первым испытываемым швом и краем листа должно быть не менее 100 мм.

Рисунок 1 - Имплант-испытание

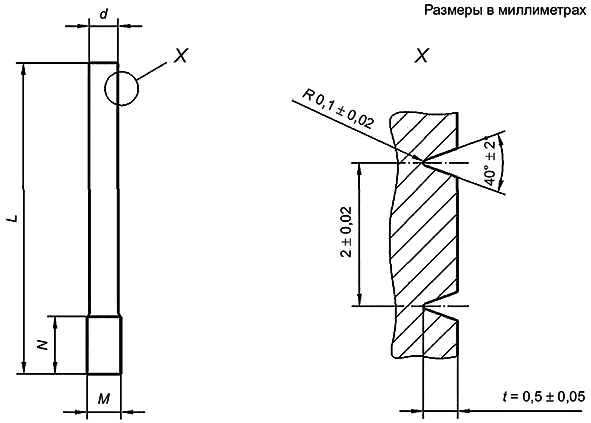

|

Примечание - Размеры М и N зависят от испытательного оборудования

Рисунок 2 - Имплант винтовой

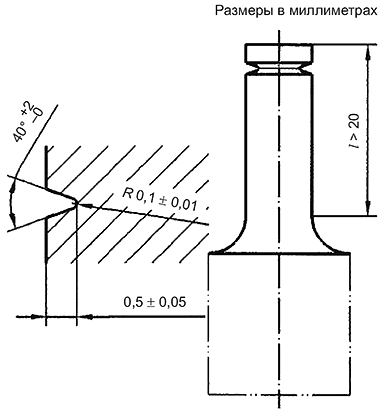

|

Рисунок 3 - Имплант кольцевой

6.2.3 Подготовка образцов для испытаний

Имплант изготавливают токарной обработкой, отверстия в плите сверлят. Следует соблюдать осторожность, чтобы при обработке минимизировать нагрев и деформацию. Размер плиты должен соответствовать таблице 2. Взаимное положение плиты и имплантов должно соответствовать рисунку 1 и таблице 2, допускаемые отклонения - таблице 2.

Имплант должен быть полностью покрыт испытываемым швом. Обычно используют имплант диаметром 8 мм. При выполнении небольших швов допускается использовать имплант диаметром 6 мм.

Таблица 2 - Параметры плиты и имплантов

Плита | |

Толщина | 20 мм |

Ширина | 200 мм |

Длина | 300 мм |

Диаметр отверстия D | D - d = (0,05-0,15) мм |

Материал | С-Mn сталь или сталь, подобная стали импланта |

Расстояние а |

|

Число отверстий |

|

Импланты | |

Длина | Зависит от оборудования |

Диаметр d | 6 |

Тип надреза | Винтовой, кольцевой V-образный надрез |

Угол надреза | (40±2)°С |

Глубина надреза t | (0,5±0,05) мм |

Радиус надреза R | (0,1±0,01) мм |

Шаг | (1±0,02) мм |

Отверстие и имплант следует обработать таким образом, чтобы зазор между ним и плитой составлял от 0,05 мм до 0,15 мм (скользящая посадка).

6.2.4 Сварка испытываемых швов

6.2.4.1 Предварительный нагрев

Если испытание требует предварительного нагрева, плиту и имплант следует предварительно нагреть любым подходящим методом. До сварки проверяют температуру основной плиты и импланта, используя калиброванную термопару. Если испытание требует определенной температуры предварительного нагрева, сварка не должна начинаться до достижения этой температуры. Температуры плиты и импланта в области проведения испытания не должны различаться более чем на 5°С.

6.2.4.2 Сварка

Каждый сварной шов следует выполнять в нижнем положении, в одном направлении и за один проход. Процесс сварки должен быть полностью или частично механизированным. Не допускается сварка, при которой затруднен контроль и наблюдение за процессом.

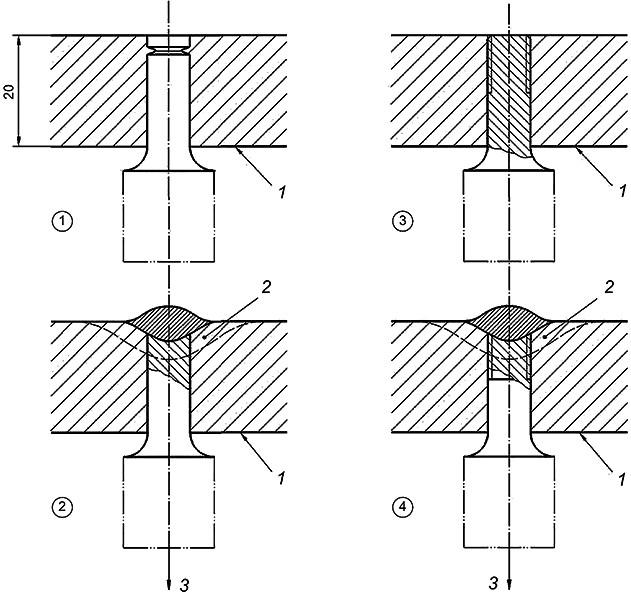

Провар должен быть таким, чтобы надрез оказался в крупнозернистой зоне термического влияния (см. рисунок 4).

Вычисляют значение погонной энергии (в кДж/мм).

Примечание - Если для выполнения испытываемых сварных швов при имплант-испытании применяют покрытые электроды для ручной дуговой сварки, они должны быть подготовлены в соответствии с рекомендациями изготовителя для установления определенного содержания водорода, если только не предусмотрены испытания при его разных содержаниях.

|

1 - плита; 2 - зона термического влияния; 3 - нагрузка

Рисунок 4 - Наплавка кольцевого и винтового импланта

6.2.4.3 Нагружение импланта

Имплант нагружают растягивающей статической нагрузкой. Нагрузку F прикладывают после окончания сварки при температуре , зависящей от температуры предварительного нагрева

.

| 100°C |

|

|

Заданная нагрузка должна быть достигнута в течение времени от 20 до 60 с раньше чем температура достигнет 100°С или в момент достижения ее заданного значения.

Образец может быть подвергнут отпуску не менее чем через 16 ч после нагружения.

Нагрузку F относят к ортогональному сечению цилиндра, проходящему через основание надреза.

![]() (N/mm

(N/mm), (1)

где - напряжение, относимое к поперечному сечению в месте надреза;

F - нагрузка;

d - диаметр импланта.

Во многих случаях выбирают равным условному пределу текучести

материала импланта.

Нагружающие устройства должны удовлетворять следующим условиям:

- выбранная нагрузка должна устанавливаться с точностью ±1% и поддерживаться постоянной в течение всего испытания;

- образец не должен подвергаться изгибу, кручению или удару.

6.2.4.4 Время охлаждения в интервалах температур ![]()

Если в имплант-испытании не применяют нагрев после сварки, термический цикл должен быть охарактеризован с помощью измерения и записи времени охлаждения в интервале температур от 800°С до 500°С () и времени охлаждения в интервале температур от 300°С до 100°С (

).

Если после сварки применяют нагрев выше 100°С, измеряют время охлаждения в интервале температур , а время охлаждения в интервале температур

не измеряют.

Время охлаждения определяют одним из следующих способов:

- помещением термопары в зону термического влияния импланта так, чтобы записанная наибольшая температура была не ниже 1100°С;

- помещением термопары в металл выполняемого сварного шва.

Должна быть установлена корреляция между измерениями в зоне термического влияния импланта и в металле шва. Корреляция должна периодически проверяться.

6.2.4.5 Определение содержания водорода

Содержание в сварочном материале диффузионного водорода (в мл/100 г наплавленного металла) определяют в соответствии с ГОСТ 23338 и стандартом на сварочный материал.

Следует убедиться, что атмосферные условия при определении содержания водорода в сварочном материале репрезентативны атмосферным условиям во время проведения испытания.

6.2.5 Результаты испытания

6.2.5.1 Разрушение

Имплант может разрушиться во время нагружения. В этом случае нагрузку и время нагружения до разрушения следует записать.

6.2.5.2 Металлографическое исследование на наличие трещин

Если разрушение не происходит, трещины, которые могут образоваться около надреза под действием приложенной нагрузки, могут быть обнаружены путем проведения металлографических исследований при увеличении от 400 до 600 раз в трех продольных сечениях, расположенных в направлении сварного шва соответственно рисунку 5.

|

Рисунок 5 - Расположение продольных сечений 1, 2 и 3 для металлографического исследования и измерения твердости

6.2.5.3 Исследование после окисления трещины

Трещина, которая могла образоваться около надреза под действием приложенной нагрузки, не выявленная при металлографическом исследовании, может быть обнаружена с использованием метода окисления.

Окисление индуцированной водородом трещины (1 ч при температурах от 250°С до 300°С) и усталость испытываемого образца под действием вплоть до разрушения приложенной к импланту продольной нагрузки происходят без отделения импланта от плиты, пока образец не разрушится под действием усталости. Исследование внешнего вида поверхности разрушения позволяет отличить холодную окисленную трещину от последующего распространения усталостного разрушения.

6.2.5.4 Измерение твердости

Твердость по Виккерсу (HV) зоны термического влияния определяют по ГОСТ 2999 при нагрузке 98,07 Н (10 кгс).

7 Протокол испытания

Протокол испытания должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификацию плиты/импланта;

c) материал плиты и импланта (химический состав и механические свойства);

d) диаметр импланта;

e) тип надреза (винтовой, кольцевой);

f) условия сварки и испытания (процесс сварки, сварочный материал, содержание диффузионного водорода, параметры сварки, температуру предварительного нагрева, напряжение);

g) количество, длину трещин и методы их обнаружения;

h) время и нагрузку до разрушения или время выдержки;

i) результат испытания: трещинообразование или разрушение;

j) ![]() ;

;

k) значения твердости.

Пример типового протокола приведен в приложении А.

Приложение А

(справочное)

Протокол имплант-испытания

Изготовитель: | |||||||||||||||

Цель поверки: | |||||||||||||||

Описание исследования | Дата | ||||||||||||||

Испытание N | |||||||||||||||

Плавка N | Толщина материала, мм: | ||||||||||||||

Другие детали | Указано направление прокатки: Да/Нет | ||||||||||||||

Химический состав | С% | Si% | Mn% | Р% | S% | ||||||||||

Cr% | Мо% | Ni% | V% | Cu% | |||||||||||

Nb% | Са% | В% | Ti% | Al% | |||||||||||

N% | |||||||||||||||

Механические испытания | |||||||||||||||

Предел текучести | |||||||||||||||

Относительное удлинение | |||||||||||||||

Описание сварки | Процесс | ||||||||||||||

Параметры | Испытываемый шов | Сварочный материал | Испытываемый шов | ||||||||||||

Диаметр электрода/ | Технические условия | ||||||||||||||

Сила тока | Обозначение | ||||||||||||||

Напряжение | Защитный газ/флюс | ||||||||||||||

Полярность | Тепловая обработка | ||||||||||||||

Скорость сварки | Температура предварительного нагрева | ||||||||||||||

Тип газа | Температура между проходами (наиб.) | ||||||||||||||

Расход газа, л/мин | Температура нагрева после сварки | ||||||||||||||

Погонная энергия | Метод измерения | ||||||||||||||

Определение содержания водорода | Дата | ||||||||||||||

Метод | Результат | ||||||||||||||

Металлургическое исследование/измерение твердости | |||||||||||||||

Сечение и поверхность | Металлургическое исследование | Твердость, HV | |||||||||||||

Результат (Т или НТ) | ЗТВ | наплавленного металла | основного металла | ||||||||||||

Т - есть трещины |

| ||||||||||||||

Заключение: Есть трещины/Нет трещин | Подпись | ||||||||||||||

УДК 621.791.053:006.354 | ОКС 25.160.40 |

Ключевые слова: сварные швы, дуговая сварка, холодные трещины, испытания | |

Электронный текст документа

и сверен по:

, 2020