МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ

26686—

2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВАГОНЫ-ПЛАТФОРМЫ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Всесоюзный научно-исследовательский центр транспортных технологий» (ООО «ВНИЦТТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 26 декабря 2022 г. № 157-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Госстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2022 г. № 1618-ст межгосударственный стандарт ГОСТ 26686—2022 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2024 г. с правом досрочного применения

5 ВЗАМЕН ГОСТ 26686—96

6 Межгосударственный совет по стандартизации, метрологии и сертификации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации своего государства аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2023

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Технические требования

4.1 Общие требования

4.2 Требования к конструкции, материалам и комплектующим изделиям

4.3 Требования к прочности, динамическим качествам, воздействию на путь и тормозной эффективности

4.4 Требования надежности

4.5 Требования к маркировке

4.6 Требования к комплектности

5 Требования охраны труда и окружающей среды

6 Правила приемки

7 Методы контроля

8 Транспортирование и хранение

9 Указания по эксплуатации

10 Гарантии изготовителя

Приложение А (обязательное) Требования к поручням, подножкам и лестницам

Приложение Б (обязательное) Метод испытаний на устойчивость контейнеров от опрокидывания . . .23

Библиография

ГОСТ 26686—2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВАГОНЫ-ПЛАТФОРМЫ

Общие технические условия

Flat cars. General specifications

Дата введения — 2024—06—01 с правом досрочного применения

1 Область применения

Настоящий стандарт распространяется на универсальные и специализированные вагоны-платформы (далее — вагоны-платформы), предназначенные для перевозки контейнеров, колесной и гусеничной техники, контрейлеров, механических транспортных средств и прицепов к ним, лесных, длинномерных, штучных, насыпных грузов и других грузов, не требующих защиты от атмосферных осадков, по железнодорожным путям общего и необщего пользования шириной колеи 1520 мм, оборудованные тележками по ГОСТ 9246 или ГОСТ 34763.1.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты: ГОСТ 2.601* Единая система конструкторской документации. Эксплуатационные документы ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.610** Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.902 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 27.002*** Надежность в технике. Термины и определения

ГОСТ 27.301 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

* В Российской Федерации действует ГОСТ Р 2.601—2019 «Единая система конструкторской документации. Эксплуатационные документы».

" В Российской Федерации действует ГОСТ Р 2.610—2019 «Единая система конструкторской документации. Правила выполнения эксплуатационных документов».

*** В Российской Федерации действует ГОСТ Р 27.102—2021 «Надежность в технике. Надежность объекта. Термины и определения».

Издание официальное

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 3191 Вагоны железных дорог колеи 1520 мм. Детали из древесины и древесных материалов. Общие технические условия

ГОСТ 6996 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств

ГОСТ 7409—2018 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7505 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 8479 Поковки из конструкционной, углеродистой и легированной стали. Общие технические условия

ГОСТ 9238 Габариты железнодорожного подвижного состава и приближения строений

ГОСТ 9246 Тележки двухосные трехэлементные грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14637 (ИСО 4995—78) Прокат тол стол и сто вой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17066 Прокат тонколистовой из стали повышенной прочности. Технические условия

ГОСТ 18321—731 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20022.6 Защита древесины. Способы пропитки

ГОСТ 20527 Фитинги угловые крупнотоннажных контейнеров. Конструкция и размеры

ГОСТ 21447 Контур зацепления автосцепки. Размеры

ГОСТ 22235—2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 22703 Детали литые сцепных и автосцепных устройств железнодорожного подвижного состава. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26358 Отливки из чугуна. Общие технические условия

ГОСТ 293292 Весы для статического взвешивания. Общие технические требования

ГОСТ 32700 Железнодорожный подвижной состав. Методы контроля сцепляемости

ГОСТ 32880 Тормоз стояночный железнодорожного подвижного состава. Технические условия

ГОСТ 32894 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 32913 Аппараты поглощающие сцепных и автосцепных устройств железнодорожного подвижного состава. Технические требования и правила приемки

ГОСТ 33211—2014 Вагоны грузовые. Требования к прочности и динамическим качествам

ГОСТ 33434—2015 Устройство сцепное и автосцепное железнодорожного подвижного состава. Технические требования и правила приемки

ГОСТ 33597 Тормозные системы железнодорожного подвижного состава. Методы испытаний

ГОСТ 33725 Устройства противогазные железнодорожного подвижного состава. Общие технические условия

ГОСТ 33788—2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

ГОСТ 33976 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества

ГОСТ 34434 Тормозные системы грузовых железнодорожных вагонов. Технические требования и правила расчета

ГОСТ 34468 Пятники грузовых вагонов железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 34632—2020 Вагоны грузовые. Метод эксплуатационных испытаний на надежность

ГОСТ 34759 Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний

ГОСТ 34763.1—2021 Тележки трех- и четырехосные грузовых вагонов железных дорог. Общие технические требования

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.0023, а также следующие термины с соответствующими определениями:

3.1 универсальный вагон-платформа: Вагон-платформа, предназначенный для перевозки следующих видов грузов: контейнеров, колесной и гусеничной техники, лесных, длинномерных, штучных, насыпных грузов и других грузов, не требующих защиты от атмосферных осадков.

3.2 специализированный вагон-платформа: Вагон-платформа, предназначенный для перевозки отдельных видов грузов и (или) группы грузов, близких по своим свойствам, для которых установлены отдельные требования к условиям перевозки, погрузки и выгрузки, и имеющий специализированную конструкцию кузова и (или) специализированные устройства.

3.3 кузов вагона-платформы: Несущая металлоконструкция, предназначенная для размещения перевозимого груза и необходимого оборудования.

3.4 упор для фитинга контейнера [фитинговый упор]: Деталь или сборочная единица, закрепленная на раме вагона-платформы, содержащая опорную площадку и ограничитель (ограничители) смещения, предназначенная для размещения и крепления фитинга контейнера (фитингов контейнеров).

Примечание — Упор для фитинга контейнера может быть стационарным, откидывающимся или съемным (входит в состав съемного оборудования вагона-платформы, масса которого включена в массу тары вагона-платформы).

3.5

вертикальное направление: Направление, перпендикулярное к плоскости пути.

[ГОСТ 33211—2014, статья 3.6]

3.6 заказчик: Предприятие (организация, объединение или другой субъект хозяйственной деятельности), по заявке или контракту с которым производится создание и (или) поставка продукции (в том числе научно-технической).

3.7 вагон-аналог [аналогичная продукция]: Вагон, расчетные параметры которого отличаются не более чем на 5 % от соответствующих параметров рассматриваемого вагона-платформы, что обеспечивает необходимую идентичность технических характеристик данных вагонов, при этом эти вагоны оборудованы тележками одного типа с боковыми скользунами одного типа.

Примечание — Под расчетными параметрами понимаются: длина по осям сцепления вагона, база вагона, осевая нагрузка, высота центра тяжести вагона, база тележки, параметры жесткости и демпфирования рессорного подвешивания тележки и боковых скользунов с упругими элементами, необрессоренная масса тележки.

3.8

изготовитель: Предприятие (организация, объединение), осуществляющее выпуск продукции. [ГОСТ 15.902—2014, статья 3.15]

3.9 владелец инфраструктуры: Государственная организация, юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру железнодорожного транспорта на праве собственности или ином праве.

3.10

максимальная расчетная статическая осевая нагрузка: Максимальный вес вагона брутто, передаваемый на рельсы одной колесной парой.

[ГОСТ 33211—2014, статья 3.2]

3.11 длиннобазный вагон-платформа: Вагон-платформа с номинальной базой 17 м и более.

3.12

механическое транспортное средство: Транспортное средство, оборудованное двигателем, являющимся единственным средством для приведения его в движение, используемое для перевозки людей, грузов, а также для выполнения специальных работ в сельском или лесном хозяйстве, и предназначенное для передвижения по дорогам общего пользования и вне их.

[ГОСТ 31286—2005, статья 2.1.2]

3.13

прицеп: Транспортное средство без двигателя, предназначенное для перевозки пассажиров или грузов, вертикальная нагрузка которого передается на опорную поверхность через колеса и приспособленное для буксирования автомобилем.

[ГОСТ 31286—2005, статья 2.3.1]

4 Технические требования

4.1 Общие требования

4.1.1 Технические условия и руководства по эксплуатации на вагоны-платформы должны включать следующие параметры, размеры и сведения:

- грузоподъемность, т;

- массу тары, т;

- количество осей, шт.;

- максимальную расчетную статическую осевую нагрузку, кН;

- максимальную статическую погонную нагрузку, кН/м;

- номинальный объем кузова, м3 (для вагонов-платформ, оборудованных бортами и (или) боковыми стойками и торцевыми стенами);

- длину по осям сцепления автосцепок, мм;

- длину по концевым балкам рамы, мм;

- базу вагона-платформы, мм;

- максимальную ширину вагона-платформы (или номинальное значение с указанием отклонений), мм;

- расстояние от уровня головок рельсов до продольной оси автосцепки, мм;

- максимальную высоту вагона-платформы от уровня головок рельсов (или номинальное значение с указанием отклонений), мм;

- расчетное значение высоты центра тяжести порожнего вагона-платформы от уровня головок рельсов, мм (для универсальных вагонов-платформ);

- допускаемое смещение общего центра тяжести груза в вагоне-платформе в продольном и поперечном направлении, мм;

- габарит;

- конструкционную скорость, км/ч;

- модель тележки;

- установочную высоту скользунов постоянного контакта по 4.2.27;

- номинальную площадь пола (при наличии), м2, и (или) погрузочную длину, м;

- номинальное расстояние от уровня головок рельсов до уровня пола в порожнем состоянии вагона-платформы, мм.

Примечание — При отсутствии пола указывают номинальное расстояние от уровня головок рельсов до уровня опирания груза на вагон-платформу, мм;

- количество стационарных, откидывающихся и съемных упоров для фитингов контейнеров (при наличии), шт.;

- количество боковых и торцевых бортов (при наличии), шт.;

- количество, шт., тип и максимальную массу брутто перевозимых контейнеров, т (если вагон-платформа предназначен для перевозки контейнеров).

4.1.2 Вагоны-платформы должны соответствовать климатическому исполнению УХЛ1 по ГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 60 °C до плюс 50 °C.

4.1.3 Габарит вагонов-платформ — по ГОСТ 9238.

4.1.4 Вагоны-платформы должны иметь кузов, включающий в себя раму. Вагоны-платформы должны быть оборудованы:

а) автосцепными устройствами по ГОСТ 33434 с контуром зацепления автосцепки по ГОСТ 21447, с оборудованием автосцепок нижним ограничителем вертикальных перемещений и расцепным приводом с блокировочной цепью и поглощающими аппаратами по ГОСТ 32913;

б) тележками по ГОСТ 9246 или ГОСТ 34763.1;

в) тормозной системой по ГОСТ 34434;

г) стояночным тормозом по ГОСТ 32880;

д) пятниками или пятниковыми местами по ГОСТ 34468;

е) кронштейнами для крепления хвостовых сигнальных устройств;

ж) местами крепления устройств, обеспечивающих автоматическую идентификацию бортового номера вагона-платформы.

4.1.5 Рама универсальных вагонов-платформ должна быть оборудована откидывающимися боковыми и торцевыми бортами, кронштейнами для опоры торцевых бортов, техническими устройствами для крепления грузов, а также деревянным или деревометаллическим настилом пола, позволяющими выполнять крепление грузов в соответствии с техническими условиями [1]4.

Допускается изготовление рамы универсальных вагонов-платформ с откидывающимися и (или) съемными упорами для фитингов контейнеров.

Рама универсальных вагонов-платформ должна обеспечивать длину вагона-платформы по осям сцепления автосцепок не более 19,6 м.

4.1.6 Рама специализированных вагонов-платформ должна быть оборудована техническими устройствами для размещения и крепления грузов в этих вагонах-платформах (например, упорами для фитингов контейнеров, боковыми стойками или другими техническими устройствами). Раму допускается не оборудовать настилом пола, бортами и другими элементами в соответствии со специализацией вагона-платформы.

В вагонах-платформах для перевозки лесных грузов должны быть установлены конструктивные элементы, предназначенные для опирания груза.

4.1.7 Составные части вагонов-платформ должны сохранять свои свойства в нормируемых пределах при повышении температуры при погрузочно-разгрузочных работах в соответствии с ГОСТ 22235.

4.1.8 Конструкция и оборудование вагонов-платформ должны обеспечивать безопасность работ, сохранность груза и не вызывать повреждений вагона-платформы при производстве погрузочно-разгрузочных и маневровых работ по ГОСТ 22235.

4.1.9 Конструкция вагонов-платформ должна исключать непредусмотренные касания составных частей между собой при проходе одиночного вагона-платформы по горизонтальной кривой минимального радиуса в соответствии с ГОСТ 22235—2010 (подраздел 6.1).

Конструкция вагонов-платформ также должна исключать непредусмотренные касания составных частей тормозной рычажной передачи между собой и с другими составными частями вагонов-платформ при выполнении торможения.

4.1.10 Вагоны-платформы по требованию заказчика могут быть оборудованы:

- устройствами, обеспечивающими автоматическую идентификацию бортового номера вагона-платформы;

- устройствами, обеспечивающими автоматическую идентификацию колесных пар, литых деталей тележки и (или) других узлов вагона-платформы;

- местом крепления или креплением для установки датчиков систем глобального позиционирования и (или) оценки состояния вагона-платформы;

- системой контроля нагрева букс;

- системой диагностики оборудования;

- противогазным устройством по ГОСТ 33725;

- другими устройствами для обеспечения автоматизации идентификации и контроля.

4.1.11 Технические условия и руководства по эксплуатации на вагоны-платформы должны включать следующие показатели:

- назначенный срок службы, лет;

- норматив периодичности проведения капитального ремонта, лет;

- нормативы периодичности проведения деповского ремонта по комбинированному критерию, тыс. км, лет:

- первый после постройки;

- после деповского ремонта;

- после капитального ремонта;

- нормативы периодичности проведения деповского ремонта по единичному критерию, лет:

- первый после постройки;

- после деповского ремонта в период до первого капитального ремонта;

- после деповского ремонта в период после первого капитального ремонта;

- после капитального ремонта.

4.2 Требования к конструкции, материалам и комплектующим изделиям

4.2.1 В конструкции вагонов-платформ должны быть предусмотрены места установки домкратов для подъема кузова как в порожнем, так и в груженом состоянии.

4.2.2 На боковых стойках или торцевых стенах (при наличии) допускается установка лестниц.

4.2.3 В конструкции вагонов-платформ должны быть предусмотрены тяговые кронштейны для перемещения вагонов-платформ нерельсовым транспортом.

4.2.4 Каждая концевая балка рамы вагонов-платформ должна быть оборудована поручнем составителя поездов, расположенным на стороне, противоположной расцепному рычагу автосцепки.

Допускается не устанавливать поручень составителя поездов на концевую балку рамы в случае, если вал стояночного тормоза может служить в качестве поручня (при расположении привода стояночного тормоза на концевой балке), при этом для вала стояночного тормоза должны выполняться следующие требования:

- номинальный диаметр — не менее 16 мм;

- зазор между рабочей частью и элементами конструкции — не менее 65 мм.

4.2.5 Вагоны-платформы должны быть оборудованы подножками с поручнями для составителя поездов с их расположением на боковых сторонах вагона-платформы в консольных частях рамы со стороны расцепного рычага автосцепки. Если конструктивные особенности вагона-платформы не позволяют выполнить данное требование, то по согласованию с владельцем инфраструктуры допускается оборудовать вагон-платформу подножкой составителя и поручнем по А.З приложения А (прочим поручнем).

4.2.6 Поручни, подножки и лестницы (при наличии) должны соответствовать требованиям, указанным в приложении А.

4.2.7 Расстояние от уровня головок рельсов до продольной оси автосцепки должно соответствовать ГОСТ 33434—2015 (пункт 5.1.9).

4.2.8 Разность расстояний от уровня головок рельсов до продольной оси автосцепки по обоим концам вагона-платформы должна соответствовать ГОСТ 33434—2015 (пункт 5.1.10).

4.2.9 Конструкция упоров для фитингов контейнеров должна ограничивать самопроизвольное смещение контейнеров относительно рамы в горизонтальной плоскости, предотвращать их опрокидывание, а также, совместно с их креплением к раме, обеспечивать прочность при действии опрокидывающих сил в соответствии с ГОСТ 33211—2014 (пункт 4.3.24).

Предотвращение опрокидывания контейнеров должно быть обеспечено для движущегося с конструкционной скоростью вагона-платформы в кривом участке пути с возвышением наружного рельса 150 мм при скорости ветра до 40 м/с (включительно), действующего под углом 75° к продольной оси пути на боковую поверхность контейнера, предусмотренного конструкторской документацией на вагон-платформу, с учетом действующего на контейнер непогашенного ускорения в кривой по ГОСТ 33211—2014 (пункт 5.3.1).

Для вагонов-платформ, оборудованных лесными стойками или другими несъемными, не откидывающимися конструктивными элементами на боковых сторонах вагона-платформы, препятствующими опрокидыванию контейнеров, требование по настоящему пункту допускается не учитывать.

4.2.10 Упоры для фитингов контейнеров должны быть совместимы с фитингами по ГОСТ 20527 и с фитингами по национальным документам по стандартизации5.

4.2.11 Торцевые борта универсальных вагонов-платформ должны обеспечивать их откидывание в горизонтальное положение с опиранием на кронштейны с обеспечением возможности движения колесной и гусеничной техники вдоль состава.

4.2.12 По требованию заказчика универсальные вагоны-платформы могут быть оборудованы съемными переездными мостками, предназначенными для предохранения торцевых бортов от повреждений при погрузке гусеничной техники самоходом.

4.2.13 В конструкции вагонов-платформ с откидывающимися бортами должны быть предусмотрены запирающие устройства, исключающие возможность самопроизвольного открывания бортов при эксплуатации вагонов-платформ с поднятыми бортами, и устройства, фиксирующие борта в нижнем положении при эксплуатации вагонов-платформ с откинутыми боковыми бортами.

4.2.14 Зазор между бортами и полом при поднятых (закрытых) бортах вагонов-платформ допускается не более 5 мм.

4.2.15 Номинальное значение толщины досок деревянного или деревометаллического настила пола универсальных вагонов-платформ должно быть не менее 50 мм.

Допускается уменьшение толщины досок до 40 мм в местах расположения фитинговых упоров и в зонах опирания досок на элементы поперечных балок рамы.

4.2.16 Для изготовления элементов несущей конструкции кузова (балки, раскосы), стоек, каркасов бортов и торцевых стен, рычагов и тяг тормозной рычажной передачи из проката рекомендуется применять металлопродукцию из стального проката по ГОСТ 19281.

4.2.17 Для остальных элементов кузова вагона-платформы рекомендуется применять металлопродукцию из сталей по ГОСТ 380, ГОСТ 1050 и стального проката по ГОСТ 535, ГОСТ 14637, ГОСТ 16523, ГОСТ 17066 и ГОСТ 19281.

4.2.18 Сварные стальные соединения кузова должны соответствовать требованиям ГОСТ 33976.

В конструкции хребтовой и боковых балок рамы вагонов-платформ с номинальной базой вагона-платформы 17 м и более (длиннобазные вагоны-платформы) при стыковке сварных профилей из листового проката стыковые швы на полках должны быть смещены от примыкающего к данным полкам стыкового шва на стенке на расстояние не менее 500 мм.

4.2.19 Литые детали автосцепного устройства, кроме деталей поглощающих аппаратов, должны соответствовать ГОСТ 22703, литые стальные детали кузова — ГОСТ 977.

4.2.20 Литые чугунные детали кузова должны соответствовать ГОСТ 26358.

4.2.21 Поковки и штамповки кузова должны соответствовать ГОСТ 8479 и ГОСТ 7505.

4.2.22 Детали кузова из древесины и древесных материалов должны соответствовать ГОСТ 3191.

4.2.23 Для изготовления кузовов вагонов-платформ и их элементов допускается применение других материалов при условии выполнения остальных требований настоящего стандарта.

4.2.24 Требования к лакокрасочным покрытиям вагона-платформы — по ГОСТ 7409. Подготовка металлических поверхностей к окрашиванию — по ГОСТ 9.402.

Поверхности деталей и сборочных единиц, недоступные для окрашивания в собранном виде, должны быть окрашены до сборки.

На внутренние поверхности сварных стальных конструкций замкнутого профиля, свариваемых сплошными швами, покрытия не наносят.

4.2.25 Доски настила пола (при наличии) должны быть подвергнуты поверхностному антисепти-рованию по ГОСТ 20022.6.

4.2.26 Тип смазки и необходимость ее применения должны быть установлены разработчиком в конструкторской документации на вагон-платформу с обеспечением выполнения 4.1.2.

Для проведения монтажа неподвижных соединений допускается использование смазок без учета требования 4.1.2 в части климатического исполнения.

4.2.27 При оборудовании вагонов-платформ тележками с боковыми скользунами постоянного контакта установочная высота скользунов должна быть указана в конструкторской документации на вагон-платформу в соответствии с конструкторской документацией на тележку.

При оборудовании вагонов-платформ тележками с боковыми скользунами зазорного типа величина допустимых зазоров между рабочей поверхностью боковых скользунов и ответной поверхностью боковых опор кузова должна быть установлена в конструкторской документации на вагон-платформу.

Способы обеспечения установочных высот боковых скользунов постоянного контакта и зазоров для боковых скользунов зазорного типа — в соответствии с ГОСТ 9246—2013 (пункт 5.3.22) или ГОСТ 34763.1—2021 (пункт 5.3.18).

4.2.28 В конструкции вагонов-платформ должна быть обеспечена возможность индивидуальной замены сменяемых составных частей в условиях ремонтных и эксплуатационных предприятий.

4.3 Требования к прочности, динамическим качествам, воздействию на путь и тормозной эффективности

4.3.1 Конструкция вагонов-платформ должна обеспечивать соответствие требованиям ГОСТ 332116 следующих показателей:

а) напряжения при квазистатических нагружениях;

б) напряжения при соударениях;

в) напряжения при проведении погрузо-разгрузочных работ;

г) напряжения при проведении ремонтных работ;

д) коэффициент запаса сопротивления усталости;

е) коэффициент запаса устойчивости колеса от схода с рельсов;

ж) коэффициент запаса устойчивости колеса от схода с рельсов при выжимании;

и) коэффициент запаса устойчивости от опрокидывания;

к) отношение рамной силы к статической осевой нагрузке не хуже уровня «допустимый» по ГОСТ 33211—2014 (таблица 14);

л) коэффициент динамической добавки обрессоренных и необрессоренных частей не хуже уровня «допустимый» по ГОСТ 33211—2014 (таблица 14);

м) вертикальное и боковое ускорение обрессоренных частей не хуже уровня «допустимый» по ГОСТ 33211—2014 (таблица 14);

н) автоматическое сцепление и проход сцепленными вагонами кривых участков пути;

п) обеспечение прохода вагонов в сцепе сортировочной горки и аппарельного съезда парома,

при этом для вагонов-платформ, оборудованных тележками по ГОСТ 34763.1, требования к показателям по перечислениям е), к), л) (коэффициент запаса устойчивости колеса от схода с рельсов, отношение рамной силы к статической осевой нагрузке, коэффициенты динамической добавки) принимаются по ГОСТ 34763.1.

4.3.2 Максимальная статическая погонная нагрузка от вагонов-платформ на железнодорожный путь должна соответствовать национальным документам по стандартизации7, но при этом она не должна превышать 102,9 кН/м.

4.3.3 Динамическая погонная нагрузка от тележек вагонов-платформ на железнодорожный путь должна соответствовать ГОСТ 34759.

4.3.4 Предельно допустимые силы по воздействию вагонов-платформ на железнодорожный путь должны соответствовать требованиям ГОСТ 34759.

4.3.5 Тормозная система вагонов-платформ должна обеспечивать тормозные пути в порожнем и груженом состоянии вагонов-платформ в соответствии с ГОСТ 34434.

4.3.6 Ручной стояночный тормоз должен обеспечивать предотвращение самопроизвольного ухода вагона-платформы, загруженного до максимальной грузоподъемности, с места стоянки в соответствии с ГОСТ 32880.

4.3.7 Максимальная расчетная статическая осевая нагрузка не должна превышать допускаемую максимальную расчетную статическую осевую нагрузку для используемого типа тележки.

4.3.8 Упоры для фитингов контейнеров и их крепление к раме должны выдерживать нагрузки для всех типов контейнеров, предусмотренных конструкторской документацией на вагон-платформу, при действии продольных сил в соответствии с ГОСТ 33211—2014 (пункт 4.3.21).

4.3.9 Конструкция торцевых бортов и кронштейнов для их опоры универсальных вагонов-платформ должна выдерживать нагрузки от колесной и гусеничной техники при ее погрузке самоходом в соответствии с ГОСТ 33211—2014 (пункт 4.3.7).

4.3.10 Переездные мостки по 4.2.12, установленные в рабочее положение, должны выдерживать нагрузки от гусеничной техники при ее погрузке самоходом в соответствии с ГОСТ 33211—2014 (пункт 4.3.7).

4.3.11 Конструкция вагонов-платформ, предназначенных для перевозки колесной и гусеничной техники, должна выдерживать нагрузки в соответствии с ГОСТ 33211—2014 (пункт 4.3.25):

- вес груза, распределенный посередине вагона-платформы на длине 3 м, массой 45 т;

- вес груза, распределенный посередине боковых балок на длине 4,3 м, массой 60 т.

4.4 Требования надежности

4.4.1 В технических условиях на конкретную модель вагона-платформы должны быть указаны следующие значения показателя надежности:

- гамма-процентный ресурс до деповского ремонта, определенный при вероятности у не менее 95 %;

- гамма-процентный ресурс между плановыми ремонтами, определенный при вероятности у не менее 95 %;

- гамма-процентный ресурс до капитального ремонта, определенный при вероятности у не менее 90 %.

Примечание — Значения показателя характеризуют наработку вагона-платформы, в течение которой он не достигнет предельного состояния применительно к каждому из видов планового ремонта по деградационным отказам, отказам конструктивного или производственного характера при вероятности у, выраженной в процентах.

4.4.2 Численные значения показателя надежности по 4.4.1 должны быть установлены с учетом ГОСТ 27.301 на стадии проектирования вагона-платформы на основе технических требований и (или) анализа показателей надежности вагонов других моделей, находящихся в эксплуатации.

4.5 Требования к маркировке

4.5.1 Вагоны-платформы должны иметь следующую маркировку:

- единый знак обращения на рынке8;

- условный номер изготовителя по справочнику [2], а также его наименование и (или) товарный знак;

- порядковый номер вагона-платформы по системе нумерации изготовителя или сетевой номер (при наличии);

- дата изготовления (обозначают арабскими цифрами по форме ДД.ММ.ГГГГ);

- грузоподъемность вагона-платформы, т;

- масса тары вагона-платформы, т.

Примечание — Количество знаков после запятой для грузоподъемности и массы тары устанавливают в технических условиях;

- конструкционная скорость, км/ч;

- код государства-собственника по классификатору [3];

- надписи о датах (или датах и пробеге) последующих плановых ремонтов (даты обозначают арабскими цифрами по форме ДД.ММ.ГГГГ);

- надпись «Авторежим» (при наличии устройства на вагоне-платформе) и надписи расчетной силы нажатия тормозных колодок на ось в пересчете на чугунные колодки (в тс) и интервала необходимого давления воздуха в тормозных цилиндрах (в кгс/см2 — без указания размерности или в МПа — с указанием размерности) при полном служебном торможении порожнего вагона-платформы и груженого вагона-платформы;

- обозначение мест для домкрата;

- прочую маркировку в соответствии с альбомом [4].

4.5.2 На металлическую табличку, приваренную на наружной поверхности хребтовой или боковой балки вагона-платформы, наносят:

- порядковый номер вагона-платформы по системе нумерации изготовителя;

- условный номер изготовителя по справочнику [2], а также его наименование или товарный знак;

- модель вагона;

- марку материала хребтовой балки;

- дату изготовления (обозначают арабскими цифрами по форме ДД.ММ.ГГ).

Информация на табличку должна быть нанесена с высотой шрифта не менее 10 мм способом литья, давления, ударным или иным способом.

Информация на табличке должна быть сохранена в течение назначенного срока службы вагона-платформы.

4.5.3 Единый знак обращения на рынке наносят на отдельную табличку или на элемент вагона-платформы с расположением в непосредственной близости к металлической табличке по 4.5.2. Места расположения маркировки, указанной в 4.5.1 и установленной альбомом [4], должны соответствовать альбому [4].

4.5.4 Допускается наносить дополнительную маркировку, согласованную с заказчиком и железнодорожной администрацией (владельцем инфраструктуры) страны приписки вагонов-платформ, с соблюдением требований положения [5].

Допускается окраска наружных поверхностей кузовов вагонов-платформ в фирменном (корпоративном) стиле с соблюдением требований положения [5].

4.5.5 Способ нанесения маркировки должен обеспечивать ее четкость.

4.5.6 Описание маркировки должно быть приведено и пояснено в руководстве по эксплуатации вагона-платформы.

4.6 Требования к комплектности

4.6.1 В комплект поставки вагонов-платформ должны входить:

- технический паспорт на вагон-платформу по форме, установленной железнодорожной администрацией;

- копия документа об обязательном подтверждении соответствия вагона-платформы или копия заменяющего его документа;

- копия руководства по эксплуатации вагона-платформы по ГОСТ 2.6109.

4.6.2 По согласованию с заказчиком допускается копии документов об обязательном подтверждении соответствия и руководства по эксплуатации прилагать в одном экземпляре на отправляемую заказчику партию вагонов-платформ.

4.6.3 Ремонтные документы разрабатывают в соответствии с ГОСТ 2.602. Перечень передаваемых ремонтных документов, а также сроки их поставки устанавливают в договоре между владельцем ремонтных документов и заказчиком.

Примечание — В качестве заказчика могут выступать покупатель или собственник подвижного состава, ремонтная организация или иные лица, заинтересованные в получении ремонтных документов.

5 Требования охраны труда и окружающей среды

5.1 Конструкция вагонов-платформ и расположение оборудования должны обеспечивать безопасность обслуживающего персонала, а также доступ к оборудованию при осмотре, ремонте, монтаже и демонтаже.

5.2 В местах, предназначенных для установки домкратов, должны быть установлены планки с рифленой поверхностью или предусмотрена иная поверхность, препятствующая скольжению.

5.3 При креплении болтами поручней, подножек и другого оборудования должно быть исключено самопроизвольное отвинчивание гаек и болтов.

5.4 Конструкция вагонов-платформ должна исключать падение составных частей на железнодорожный путь в эксплуатации.

Шарнирно закрепленные составные части вагонов-платформ, включая тормозную рычажную передачу, а также составные части, разъединение или излом которых может вызвать их падение на железнодорожный путь или выход из предусмотренного габарита вагонов (нижнее очертание), должны иметь предохранительные устройства, препятствующие этому.

5.5 Вагоны-платформы с деревянным или деревометаллическим полом с предусмотренной возможностью применения чугунных тормозных колодок должны быть защищены от возможного возгорания.

5.6 Наконечники и головки рукавов тормозной магистрали, концевые краны, разобщительные краны, трехходовые краны, толкатели выпускного клапана воздухораспределителя, ручки переключения режимов торможения (при наличии), штурвалы стояночного тормоза, рукоятки поводков отпускного клапана (при наличии), сигнальные отростки замков автосцепок, торцевая часть кронштейнов для установки поездных сигналов, тяговые кронштейны должны быть окрашены в красный цвет.

Упоры для фитингов контейнеров (при наличии) должны быть окрашены в желтый цвет.

5.7 Масса борта вагона-платформы должна обеспечивать возможность его подъема и опускания с использованием мускульной силы обслуживающего персонала. Допускается применение в конструкции вагонов-платформ устройств, облегчающих подъем и опускание бортов. Правила подъема и опускания борта должны быть указаны в руководстве по эксплуатации вагона-платформы.

5.8 Для предотвращения травмирования обслуживающего персонала выступающие детали конструкции вагонов-платформ и оборудования не должны иметь острых ребер, кромок и углов.

5.9 Конструкция вагонов-платформ при соблюдении правил эксплуатации, обслуживания и ремонта должна обеспечивать экологическую безопасность перевозки грузов.

6 Правила приемки

6.1 Для проверки соответствия вагонов-платформ требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания по ГОСТ 15.309, приемочные и квалификационные испытания по ГОСТ 15.902. Виды испытаний, наименования испытаний (проверок) и методы контроля для вагонов-платформ приведены в таблице 1, а также в 6.8 и 6.9.

Таблица 1

Наименование испытания или проверки | Вид испытаний | Структурный элемент стандарта | ||||

Приемочные** | Квалификационные** | Приемосдаточные | Периодические | технических требований | методов контроля | |

1 Масса тары вагона-платформы | — | — | + | — | 4.1.1 | 7.4 |

2 Максимальная расчетная статическая осевая нагрузка | + | — | — | — | 4.3.7 | 7.5 |

3 Длина по осям сцепления автосцепок | + | + | — | + | 4.1.1 | 7.6 |

4 База вагона-платформы | + | + | — | + | 4.1.1 | 7.7 |

5 Конструкционная скорость | + | — | — | — | 4.1.1 | 7.8, 7.35 |

6 Наличие параметров, размеров и показателей в технических условиях и руководствах по эксплуатации | + | — | — | — | 4.1.1,4.1.11 | 7.9 |

7 Климатическое исполнение | + | + | — | — | 4.1.2 | 7.10 |

8 Вписывание вагона-платформы в габарит | — | — | + | — | 4.1.3 | 7.11 |

9 Наличие составных частей вагона-платформы, установки тележек и тормозного оборудования | — | — | + | — | 4.1.4—4.1.6 | 7.12 |

10 Сохранение работоспособного состояния при повышении температуры | + | — | — | — | 4.1.7 | 7.14 |

11 Обеспечение безопасности работ, сохранности груза и отсутствия повреждений вагона-платформы при погрузо-разгрузочных и маневровых работах | + | — | — | — | 4.1.8 | 7.15 |

12 Отсутствие не предусмотренных конструкцией вагона-платформы касаний составных частей | + | — | — | — | 4.1.9 | 7.16 |

13* Наличие оборудования вагона-платформы | — | — | + | — | 4.1.10 | 7.12 |

14 Коэффициент запаса сопротивления усталости при заданном назначенном сроке службы вагона-платформы | + | — | — | — | 4.3.1, перечисление д), с учетом 4.1.11 | 7.23 |

15 Назначенный срок службы длиннобазного вагона-платформы | + | — | — | — | 4.1.11 | 7.36 |

16 Наличие мест для установки домкратов, тяговых кронштейнов, кронштейнов для крепления хвостовых сигнальных устройств | — | — | + | — | 4.1.4, 4.2.1,4.2.3 | 7.12 |

17* Наличие лестниц, упоров, бортов, мостков, запирающих и фиксирующих устройств | — | — | + | — | 4.2.2, 4.2.6, 4.2.9, 4.2.11—4.2.13 | 7.12 |

18* Наличие и расположение подножек и поручней | — | — | + | — | 4.2.4—4.2.6 | 7.12 |

19* Размеры подножек и поручней, размеры лестниц | + | + | — | + | 4.2.6 | 7.17 |

20* Работоспособность упоров | + | + | + | — | 4.2.9 | 7.19 |

21* Предотвращение опрокидывания контейнеров, прочность упоров и их крепления к раме при действии опрокидывающих сил | + | — | — | — | 4.2.9 | 7.19 |

22* Совместимость упоров | + | — | — | — | 4.2.10 | 7.18 |

23* Величина зазора | — | — | + | — | 4.2.14 | 7.17 |

24* Толщина досок | + | — | — | — | 4.2.15 | 7.14 |

25 Выполнение требований к материалам и комплектующим | + | + | — | + | 4.2.16,4.2.17, 4.2.19—4.2.23 | 7.20 |

Продолжение таблицы 1

Наименование испытания или проверки | Вид испытаний | Структурный элемент стандарта | ||||

Приемочные** | Квалификационные** | Приемосдаточные | Периодические | технических требований | методов контроля | |

26* Выполнение требования по расположению сварных швов | + | — | — | — | 4.2.18 | 7.21 |

27 Выполнение требований к покрытиям | — | — | + | — | 4.2.24, 5.6 | 7.22 |

28* Наличие антисептирования досок | + | + | — | — | 4.2.25 | 7.14 |

29* Наличие смазки | — | — | + | — | 4.2.26 | 7.12 |

30 Установочная высота боковых скользунов постоянного контакта или зазоры между рабочей поверхностью боковых скользунов зазорного типа и ответной поверхностью боковых опор кузова | — | — | + | — | 4.2.27 | 7.17 |

31 Показатели прочности вагона-платформы | + | — | — | — | 4.3.1, перечисления а)—Д) | 7.23, 7.35 |

32 Показатели динамических качеств вагона-платформы | + | — | — | — | 4.3.1, перечисления е)—м) | 7.24, 7.35 |

33 Показатели сцепляемости вагона-платформы | + | — | — | — | 4.3.1, перечисления н), п) | 7.25 |

34 Максимальная статическая погонная нагрузка от вагонов-платформ на железнодорожный путь | + | — | — | — | 4.3.2 | 7.26 |

35 Динамическая погонная нагрузка от тележек вагонов-платформ на железнодорожный путь | + | — | — | — | 4.3.3 | 7.27, 7.35 |

36 Предельно допустимые силы по воздействию вагонов-платформ на железнодорожный путь | + | — | — | — | 4.3.4 | 7.27, 7.35 |

37* Прочность упоров и их крепления к раме при действии продольных сил | + | — | — | — | 4.3.8 | 7.29 |

38* Прочность при нагрузках от колесной и гусеничной техники | + | — | — | — | 4.3.9,4.3.10, 4.3.11 | 7.32 |

39 Выполнение требований по установленному показателю надежности | — | — | — | + | 4.4.1 | 7.30 |

40 Маркировка | — | — | + | — | 4.5.1—4.5.5 | 7.12 |

41 Наличие сведений в эксплуатационной документации | + | — | — | — | 4.5.6, 9.5, 9.7 | 7.9 |

42 Комплектность поставки | — | — | — | + | 4.6.1,4.6.2 | 7.12 |

43 Обеспечение безопасности обслуживающего персонала и доступ к оборудованию | + | — | — | — | 5.1 | 7.12 |

44 Выполнение требований к поверхности подножек, ступеней лестниц, мест установки домкратов | — | — | + | — | 4.2.6, 5.2 | 7.12 |

45 Наличие предохранения крепления | — | — | + | — | 5.3 | 7.12 |

46 Наличие устройств, предотвращающих падение составных частей вагона-платформы на путь и их выход из габарита | — | — | + | — | 5.4 | 7.12 |

47 Предотвращение падения составных частей вагона-платформы на путь и их выход из габарита. Прочность устройств | + | — | — | — | 5.4 | 7.31, 7.35 |

48* Наличие защиты от возгорания | — | — | + | — | 5.5 | 7.12 |

49* Выполнение требования по массе борта | + | — | — | — | 5.7 | 7.33 |

Окончание таблицы 1

Наименование испытания или проверки | Вид испытаний | Структурный элемент стандарта | ||||

Приемочные10 | Квалификационные10 | Приемосдаточные | Периодические | технических требований | методов контроля | |

50 Отсутствие острых ребер, кромок и углов | + | + | — | + | 5.8 | 7.12 |

51 Обеспечение экологической безопасности перевозки грузов | + | — | — | — | 5.9 | 7.34 |

Примечание — Знак «+» в таблице означает необходимость проведения испытания или проверки: знак «—» — отсутствие такой необходимости. | ||||||

6.2 Контроль качества сварных соединений (см. 4.2.18) выполняют при производственном контроле в течение всего производственного цикла, на всех этапах изготовления сварных конструкций по 7.21.

6.3 При приемо-сдаточных испытаниях проверяют соответствие каждого вагона-платформы требованиям настоящего стандарта.

6.4 Периодическим испытаниям подвергают один вновь изготовленный вагон-платформу на соответствие требованиям настоящего стандарта. Периодические испытания проводят не реже чем один раз в пять лет.

6.5 Типовым испытаниям подвергают вагоны-платформы после внесения в конструкцию или технологию их изготовления изменений, которые могут повлиять на технические характеристики, связанные с безопасностью для жизни, здоровья или имущества граждан, либо повлиять на эксплуатацию вагонов-платформ, в том числе на важнейшие потребительские свойства вагонов-платформ или соблюдение условий охраны труда или окружающей среды.

Типовые испытания проводят по утвержденной программе. Решение о проведении типовых испытаний принимает изготовитель по согласованию с держателем подлинника конструкторской документации.

6.6 Отбор образцов для периодических испытаний, а также для целей обязательного подтверждения соответствия проводят методом с применением случайных чисел или отбора «вслепую» в соответствии с ГОСТ 18321—7311 (подразделы 3.2 и 3.4) из числа вагонов-платформ, выдержавших приемосдаточные испытания.

6.7 Приемочные и квалификационные испытания вагонов-платформ проводят по утвержденным программам, разработанным в соответствии с ГОСТ 15.902. Количество опытных образцов для приемочных испытаний и образцов для квалификационных испытаний — не менее одного.

Приемочным и квалификационным испытаниям подвергают вагон-платформу, выдержавшую приемо-сдаточные испытания.

6.8 Правила приемки тормозной системы и стояночного тормоза [см. перечисления в) и г) 4.1.4; 4.3.5, 4.3.6] — в соответствии с ГОСТ 32880, ГОСТ 34434.

6.9 Правила приемки автосцепных устройств [см. перечисление а) 4.1.4; 4.2.7, 4.2.8] — в соответствии с ГОСТ 33434.

6.10 Выполнение требований по каждому установленному значению показателя надежности по 4.4.1 проверяют на периодических испытаниях, к дате проведения которых зафиксировано достижение минимальным числом вагонов-платформ соответствующего вида ремонта, и далее на каждых последующих периодических испытаниях. Значение минимального числа вагонов-платформ определяют по ГОСТ 34632—2020 (пункты 5.3.1, 5.3.2).

6.11 Результаты испытаний считают отрицательными, а вагон-платформу — не выдержавшим испытания, если в ходе испытаний установлено несоответствие вагона-платформы хотя бы одному требованию, заданному для испытания данного вида. При несоответствии результатов испытаний какому-либо требованию принимают меры по устранению недостатков, после чего проводят повторные испытания по этому требованию, пока не будут получены положительные результаты, или принимают решение о нецелесообразности продолжения испытаний.

6.12 Результаты приемо-сдаточных, периодических и типовых испытаний оформляют по ГОСТ 15.309, результаты приемочных и квалификационных испытаний оформляют по ГОСТ 15.902.

6.13 В случае принятия решения о проведении инспекторского контроля потребителем или изготовителем продукции процедура проведения инспекторского контроля должна соответствовать ГОСТ 32894.

7 Методы контроля

7.1 Условия проведения испытаний — по ГОСТ 33788—2016 (раздел 7).

7.2 Работы по подготовке и проведению испытаний проводят с соблюдением требований безопасности и охраны труда в соответствии с ГОСТ 33788—2016 (раздел 11).

7.3 Средства измерений должны быть поверены и (или) калиброваны, испытательное оборудование аттестовано в соответствии с национальным законодательством*. Средства допускового контроля подлежат метрологическому обеспечению в порядке, установленном их владельцем.

7.4 Массу тары (см. 4.1.1) контролируют взвешиванием порожнего вагона-платформы на вагонных весах по ГОСТ 29329** или на весах по ГОСТ OIML R 76-1. Пределы допускаемой погрешности весов не более:

- ±50 кг при массе тары вагона-платформы до 40 т включительно;

- ±60 кг при массе тары вагона-платформы от 40 до 50 т включительно;

- ±75 кг при массе тары вагона-платформы свыше 50 т.

7.5 Выполнение требования по максимальной расчетной статической осевой нагрузке (см. 4.3.7) проверяют при анализе конструкторской документации сравнением нагрузки, полученной от деления суммы максимальной массы тары вагона-платформы и его грузоподъемности (пересчитанных в кН) на число осей, с максимальной расчетной статической осевой нагрузкой по ГОСТ 9246 или ГОСТ 34763.1.

Величина, полученная для вагона-платформы, не должна превышать максимальную расчетную статическую осевую нагрузку для выбранного типа тележки.

7.6 При проверке длины по осям сцепления автосцепок (см. 4.1.1) измеряют расстояние между нитями отвесов, приложенных к вертикальным осям сцепления автосцепок вагона-платформы. Расположение вертикальных осей сцепления автосцепок определяют по размерам контура зацепления по ГОСТ 21447. Допускается применение шаблонов. Измерения выполняют в состоянии покоя нитей на одинаковом расстоянии от головок рельсов рулеткой 2-го класса точности по ГОСТ 7502. Должно быть исключено провисание ленты рулетки. Ленту рулетки располагают параллельно плоскости, проходящей через головки рельсов. Допускается выполнение измерений с использованием лазерного нивелира и дальномера, при этом погрешность дальномера должна быть не выше, чем погрешность рулетки 2-го класса точности.

7.7 Для проверки базы вагона-платформы (см. 4.1.1) кузов поднимают и измеряют расстояние между образующими отверстий под шкворень в пятниках. Для измерения принимают образующие, расположенные на продольной оси вагона-платформы в одинаковой стороне относительно центров отверстий под шкворень. Измерения проводят рулеткой 2-го класса точности по ГОСТ 7502. Должно быть исключено провисание ленты рулетки. Допускается выполнение измерений с использованием лазерного дальномера, при этом погрешность дальномера должна быть не выше, чем погрешность рулетки 2-го класса точности.

Допускается проводить проверку базы вагона-платформы на раме, расположенной пятниками вверх, при ее изготовлении.

7.8 Конструкционную скорость (см. 4.1.1) проверяют при ходовых динамических испытаниях по ГОСТ 33788—2016 (подраздел 8.3), при этом показатели динамических качеств вагона-платформы, определяемые согласно ГОСТ 33788—2016 (подраздел 8.3), должны находиться в пределах допустимых значений.

7.9 Наличие параметров, размеров и показателей (см. 4.1.1, 4.1.11) проверяют по техническим условиям и руководству по эксплуатации на вагон-платформу. Наличие сведений (см. 4.5.6, 9.5, 9.7) — по руководству по эксплуатации.

7.10 Климатическое исполнение (см. 4.1.2) подтверждают:

- анализом сопроводительной документации на комплектующие изделия на их соответствие климатическому исполнению вагона-платформы (с учетом его конструкции);

- проверкой показателя ударной вязкости сталей, из которых изготовлены элементы несущей конструкции кузова (балки, раскосы), стойки, каркасы бортов и торцевых стен, рычаги и тяги тормозной рычажной передачи при температуре не выше минус 60 °C по сертификатам качества на материал или путем испытаний по ГОСТ 6996, ГОСТ 9454.

7.11 Вписывание вагона-платформы в габарит (см. 4.1.3) проверяют в соответствии с ГОСТ 9238.

7.12 Визуальным методом контроля проверяют:

- наличие составных частей вагона-платформы, установки тележек и тормозного оборудования (см. 4.1.4—4.1.6);

- наличие оборудования вагона-платформы (см. 4.1.10);

- наличие мест для установки домкратов, тяговых кронштейнов, кронштейнов для крепления хвостовых сигнальных устройств (см. 4.1.4, 4.2.1,4.2.3);

- наличие лестниц (см. 4.2.2, 4.2.6), упоров (см. 4.2.9), а также бортов, мостков, запирающих и фиксирующих устройств (см. 4.2.11—4.2.13);

- наличие и расположение подножек и поручней (см. 4.2.4—4.2.6);

- наличие смазки (см. 4.2.26);

- маркировку (см. 4.5.1—4.5.5);

- комплектность поставки (см. 4.6.1,4.6.2);

- обеспечение безопасности обслуживающего персонала и доступ к оборудованию (см. 5.1);

- выполнение требований к поверхности подножек, ступеней лестниц, мест установки домкратов (см. 4.2.6, 5.2);

- наличие предохранения крепления (см. 5.3);

- наличие устройств, предотвращающих падение составных частей вагона-платформы на путь и их выход из габарита (см. 5.4);

- наличие защиты от возгорания (см. 5.5);

- отсутствие острых ребер, кромок и углов (см. 5.8).

7.13 Правильность установки и комплектность автосцепных устройств [см. перечисление а) 4.1.4] проверяют визуальным методом контроля и измерениями на соответствие требованиям ГОСТ 33434.

Расстояние от уровня головок рельсов до продольной оси автосцепки (см. 4.2.7) контролируют универсальными средствами измерений (путем установки на рельсы поверочной линейки по ГОСТ 8026 и измерением высоты рулеткой 2-го класса точности по ГОСТ 7502) или специализированными средствами измерений. Измерения выполняют для обеих автосцепок вагона-платформы. Разность расстояний (см. 4.2.8) определяют по модулю разности соответствующих высот.

Железнодорожный путь в месте проведения контроля должен быть прямолинейным, без углов поворота вправо и влево. Ширина колеи должна быть в пределах (1520±2) мм, если внутри колеи уложены специальные контррельсы с расстоянием между их рабочими гранями (1433+1) мм. В тех случаях, когда путь уложен без контррельсов, ширина колеи должна быть (1512±2) мм. Превышение высоты одного рельса над другим должно быть не более 1 мм. Допуск прямолинейности рельсов в горизонтальной и вертикальной плоскости принимают согласно требованиям национальных документов по стандартизации12.

7.14 Сохранение работоспособного состояния при повышении температуры (см. 4.1.7), толщину досок (см. 4.2.15), наличие антисептирования досок (см. 4.2.25) проверяют при анализе конструкторской и (или) сопроводительной документации на используемые в конструкции вагонов-платформ составные части.

7.15 Обеспечение безопасности работ, сохранности груза и отсутствия повреждений вагона-платформы при погрузочно-разгрузочных и маневровых работах (см. 4.1.8) проверяют при анализе конструкторской и эксплуатационной документации.

7.16 Отсутствие не предусмотренных конструкцией вагона-платформы касаний составных частей между собой при проходе горизонтальной кривой (см. 4.1.9) проверяют визуально при прохождении вагоном-платформой горизонтальной кривой в груженом состоянии со скоростью не более 5 км/ч. Количество проходов вагона-платформы — не менее трех. Состояние железнодорожного пути, на котором проводят испытания, должно соответствовать требованиям, установленным национальным законодательством*.

Допускается проведение проверки с использованием контрольных меток (маяков), устанавливаемых на составные части вагона-платформы в местах, труднодоступных для наблюдения.

Допускается проведение проверки прохождения горизонтальной кривой путем поворота тележек вагона-платформы относительно его рамы на углы, соответствующие углам их поворота в горизонтальной кривой по 4.1.9. Поворот обеих тележек выполняют на положительные и отрицательные углы не менее трех раз.

Отсутствие не предусмотренных конструкцией вагона-платформы касаний составных частей при выполнении торможения (см. 4.1.9) проверяют визуально.

7.17 Номинальный диаметр и зазоры до элементов конструкции для вала стояночного тормоза (см. 4.2.4), размеры подножек и поручней, размеры лестниц (см. 4.2.6), величину зазора (см. 4.2.14), установочную высоту боковых скользунов постоянного контакта или зазоры между рабочей поверхностью боковых скользунов зазорного типа и ответной поверхностью боковых опор кузова (см. 4.2.27) определяют посредством измерений. Для измерений используют рулетки 2-го класса точности по ГОСТ 7502, линейки по ГОСТ 427, штангенциркули по ГОСТ 166, щупы, шаблоны. При измерении размеров не более 500 мм применяют средства измерений с допускаемой погрешностью по ГОСТ 8.051; при измерении размеров свыше 500 мм — средства измерений с допускаемой погрешностью не более 1/3 допуска размера.

Требования к железнодорожному пути в месте проведения контроля установочной высоты скользунов или зазоров в скользунах — по 7.13.

7.18 Совместимость упоров для фитингов контейнеров (см. 4.2.10) контролируют при анализе конструкторской документации.

7.19 Работоспособность упоров для фитингов контейнеров (см. 4.2.9) проверяют визуально при испытаниях путем установки-снятия контейнера (или имитатора с такими же присоединительными размерами), переводом в рабочее и нерабочее положение откидывающихся и съемных упоров (при наличии). При проведении приемо-сдаточных испытаний выполняют только перевод в рабочее и нерабочее положение откидывающихся и съемных упоров (при наличии).

Предотвращение опрокидывания контейнеров, а также прочность упоров и их крепления к раме при действии опрокидывающих сил проверяют в соответствии с приложением Б.

7.20 Выполнение требований к материалам и комплектующим (см. 4.2.16, 4.2.17, 4.2.19—4.2.23) проверяют при входном контроле в соответствии с ГОСТ 24297 по сопроводительной документации (при необходимости заводскими лабораторными испытаниями), а также при анализе конструкторской документации.

7.21 Контроль качества сварных соединений (см. 4.2.18) проводят в соответствии с ГОСТ 33976. Выполнение требования по расположению швов проверяют при анализе конструкторской документации.

7.22 Выполнение требований к покрытиям деталей, сборочных единиц и вагона-платформы в целом (см. 4.2.24, 5.6) проверяют визуально и по ГОСТ 7409—2018 (раздел 8).

7.23 Показатели прочности вагона-платформы [см. перечисления а)—д) 4.3.1] проверяют при статических испытаниях, испытаниях при соударении, ходовых прочностных испытаниях и при проведении погрузо-разгрузочных работ в соответствии с ГОСТ 33788—2016 (подразделы 8.1, 8.2, 8.3, 8.8, 8.9). Испытания при соударении с использованием метода накатывания вагона-бойка на испытываемый вагон-платформу осуществляют для свободностоящего испытываемого вагона-платформы.

Схемы размещения груза, используемые при испытаниях, обосновывают и указывают в программе и методике испытаний.

Подтверждение коэффициента запаса сопротивления усталости при заданном назначенном сроке службы вагона-платформы [см. 4.1.11, перечисление д), 4.3.1] выполняют расчетным путем с учетом результатов ходовых прочностных испытаний.

7.24 Показатели динамических качеств вагона-платформы [см. перечисления е, к)—м) 4.3.1] проверяют при ходовых динамических испытаниях в соответствии с ГОСТ 33788—2016 (подраздел 8.3). Показатели динамических качеств [см. перечисления ж), и) 4.3.1] проверяют в соответствии с ГОСТ 33211—2014 (раздел 7) расчетным методом.

Схемы размещения груза, используемые при испытаниях, обосновывают и указывают в программе и методике испытаний.

7.25 Показатели сцепляемости вагона-платформы [см. перечисления н), п) 4.3.1] проверяют в соответствии с ГОСТ 32700.

7.26 Максимальную статическую погонную нагрузку от вагонов-платформ на железнодорожный путь (см. 4.3.2) рассчитывают как результат деления максимального веса брутто вагона-платформы на номинальную длину по осям сцепления автосцепок.

7.27 Соответствие динамической погонной нагрузки от тележек вагонов-платформ на железнодорожный путь (см. 4.3.3) и предельно допустимых сил по воздействию вагонов-платформ на железнодорожный путь (см. 4.3.4) определяют в соответствии с ГОСТ 34759.

7.28 Методы контроля тормозной системы и стояночного тормоза [см. перечисления в) и г) 4.1.4; 4.3.5, 4.3.6] — в соответствии с ГОСТ 34434, ГОСТ 33597 и ГОСТ 32880.

7.29 Прочность упоров для фитингов контейнеров и их крепления к раме при действии продольных сил (см. 4.3.8) проверяют в соответствии с ГОСТ 33211 расчетным методом. При этом:

- продольную силу инерции контейнера равномерно распределяют между двумя упорами для фитингов контейнеров;

- продольную силу инерции контейнера определяют для вагона-платформы, загруженного до своей грузоподъемности контейнерами с массой, не превышающей максимальной массы брутто, установленной для них в конструкторской документации. В случае если грузоподъемность вагона-платформы не реализовать ни при одной схеме загрузки контейнеров, указанных в руководстве по эксплуатации на вагон-платформу, из числа этих схем для расчета используют такую схему, при которой обеспечивается максимальная масса груза в вагоне-платформе.

Дополнительно, после проведения испытаний на соударение по 7.23, проверяют отсутствие трещин и разрушений упоров и их крепления к раме, а также работоспособность упоров по 7.19.

7.30 Выполнение требований по установленным значениям показателя надежности (см. 4.4.1) контролируют по статистическим данным из эксплуатации. Метод обработки данных — в соответствии с ГОСТ 34632—2020 (раздел 9).

7.31 Подтверждение предотвращения падения составных частей вагона-платформы на железнодорожный путь и их выход из габарита (см. 5.4) осуществляют проведением испытаний на соударение в соответствии с ГОСТ 33788—2016 (подраздел 8.2). Проверку на прочность устройств, предотвращающих падение на железнодорожный путь составных частей вагона-платформы, проводят в соответствии с ГОСТ 33788—2016 (пункт 8.1.8).

7.32 Прочность при нагрузках от колесной и гусеничной техники (см. 4.3.9, 4.3.10, 4.3.11) проверяют испытаниями по ГОСТ 33788—2016 (подраздел 8.1).

7.33 Выполнение требования по массе борта (см. 5.7) проверяют при анализе конструкторской документации.

7.34 Обеспечение экологической безопасности перевозки грузов (см. 5.9) контролируют визуальной проверкой наличия и целостности бортов, упоров для фитингов контейнеров, пола и других устройств для крепления груза; инструментальной проверкой зазора между бортами и полом, проверкой наличия и работоспособности устройств блокировки бортов (в зависимости от конструкции вагона-платформы).

7.35 Для подтверждения соответствия требованиям по конструкционной скорости (см. 4.1.1), коэффициенту запаса устойчивости колеса от схода с рельсов [см. перечисление е) 4.3.1], отношению рамной силы к статической осевой нагрузке [см. перечисление к) 4.3.1], коэффициентам динамической добавки [см. перечисление л) 4.3.1], ускорению обрессоренных частей [см. перечисление м) 4.3.1], динамической погонной нагрузке от тележек вагонов-платформ на железнодорожный путь и предельно допустимым силам по воздействию вагонов-платформ на железнодорожный путь (см. 4.3.3, 4.3.4) допускается использовать результаты испытаний вагона-аналога.

Для подтверждения соответствия требованиям по напряжениям при различных видах нагружения [см. перечисления а)—г) 4.3.1], предотвращению падения составных частей на железнодорожный путь и их выход из габарита (см. 5.4) допускается использовать результаты испытаний вагона-аналога в случае, если он имеет одинаковую с рассматриваемым вагоном-платформой конструкцию и отличается только по своему назначению.

Для подтверждения соответствия требованиям по коэффициенту запаса сопротивления усталости [см. перечисление д) 4.3.1] допускается использовать результаты испытаний вагона-аналога в случае, если он имеет одинаковую с рассматриваемым вагоном-платформой конструкцию несущих элементов, а также и ненесущих элементов, влияющих на параметры усталостной прочности. При этом допускаются отличия в конструкции несущих элементов рассматриваемого вагона-платформы относительно вагона-аналога, если они направлены на повышение параметров усталостной прочности (например, исключение сварного шва и т. п.), а также отличия в конструкции ненесущих элементов, не влияющих на параметры усталостной прочности.

Для подтверждения соответствия требованию по тормозному пути (см. 4.3.5) допускается использовать результаты испытаний вагона-аналога в случае, если он имеет одинаковую с рассматриваемым вагоном-платформой конструкцию тормозной системы и отличается от рассматриваемого вагона-платформы только по параметрам массы тары и грузоподъемности:

- допускается отличие минимальной массы тары рассматриваемого вагона-платформы от массы тары вагона-аналога только в большую сторону, но не более чем на 5 %;

- допускается отличие максимальной массы брутто (сумма максимальной массы тары вагона и его грузоподъемности) рассматриваемого вагона-платформы от массы брутто вагона-аналога только в меньшую сторону, но не более чем на 5 %.

Примечания

1 Для подтверждения соответствия требованиям, указанным в 7.35, для одного проверяемого вагона-платформы могут быть использованы результаты испытаний разных вагонов-аналогов.

2 Для подтверждения соответствия требованию по тормозному пути для проверяемого вагона-платформы могут быть использованы результаты испытаний вагонов-аналогов других типов (например, полувагона).

7 .36 Подтверждение назначенного срока службы вагонов-платформ с номинальной базой вагона-платформы 17 м и более (длиннобазные вагоны-платформы) выполняют при определении коэффициента запаса сопротивления усталости по результатам испытаний в соответствии с методиками, разработанными по ГОСТ 15.902.

8 Транспортирование и хранение

8.1 Вагоны-платформы транспортируют к месту эксплуатации по железнодорожным путям как груз на своих осях.

8.2 Хранение вагонов-платформ — по группе условий хранения 8 (ОЖЗ) ГОСТ 15150. В случае длительного хранения вагона-платформы головки рукавов тормозной магистрали должны быть защищены от проникновения внутрь воды, снега, пыли и посторонних тел; необходимые трущиеся места вагона-платформы должны быть законсервированы, а для предотвращения контактной коррозии в подшипниках буксовых узлов вагон-платформу необходимо перекатывать на расстояние не менее 60 м не реже одного раза в три месяца.

Перечень трущихся мест, подлежащих консервации, с указанием применяемых консервантов должен быть указан в руководстве по эксплуатации вагона-платформы.

9 Указания по эксплуатации

9.1 Эксплуатацию вагонов-платформ осуществляют в соответствии с эксплуатационными по ГОСТ 2.60113 и ремонтными по ГОСТ 2.602 документами на вагон-платформу, национальным законодательством14.

9.2 При эксплуатации вагонов-платформ следует выполнять общие требования по обеспечению сохранности, установленные ГОСТ 22235.

9.3 Для перемещения и транспортировки вагонов-платформ используют специально предназначенные для этого элементы (автосцепки, тяговые кронштейны).

9.4 Материалы и вещества (жидкости, горюче-смазочные материалы), применяемые в процессе эксплуатации, технического обслуживания и ремонта вагона-платформы и его составных частей, не должны являться причиной возникновения опасных воздействий на окружающую среду.

9.5 В руководстве по эксплуатации вагона-платформы должны быть приведены указания о допустимых способах транспортирования вагона-платформы при заклинивании колесной пары.

9.6 Списанные вагоны-платформы подлежат разборке. Составные части вагонов-платформ подлежат сортировке по материалам, переработке или утилизации. Непригодные для дальнейшей эксплуатации и ремонта съемные комплектующие узлы вагонов-платформ подлежат утилизации.

9.7 В руководстве по эксплуатации вагона-платформы должны быть приведены указания по его утилизации.

10 Гарантии изготовителя

10.1 Изготовитель вагонов-платформ гарантирует их соответствие требованиям настоящего стандарта при соблюдении условий транспортирования и хранения (см. раздел 8) и эксплуатации (см. раздел 9).

10.2 Гарантийный срок должен быть не менее срока от изготовления до первого планового вида ремонта и не должен заканчиваться в межремонтный период. Гарантийный срок устанавливают в контракте на поставку вагонов-платформ.

Приложение А (обязательное)

Требования к поручням, подножкам и лестницам

А.1 Поручни составителя поездов должны быть изготовлены из проката круглого сечения номинальным диаметром от 16 до 30 мм и быть одного номинального размера на всей длине. Длина рабочей части поручня составителя поездов с боковой стороны вагонов-платформ должна быть не менее 700 мм, на концевой балке — не менее 500 мм. Зазор между рабочей частью поручня составителя поездов с боковой стороны вагонов-платформ и элементами конструкции вагонов-платформ — не менее 150 мм, а на концевой балке — не менее 65 мм. Расстояние от нижнего конца рабочей части поручня составителя поездов с боковой стороны вагонов-платформ до уровня головок рельсов — не более 1500 мм, на концевой балке — не более 850 мм. Расстояние от верхнего конца рабочей части поручня составителя поездов с боковой стороны вагонов-платформ до опорной поверхности нижней ступени подножки составителя — не менее 1200 мм. Расстояние от начала ближней к хребтовой балке рабочей части поручня составителя поездов на концевой балке до продольной оси вагонов-платформ, проходящей через центры пятников, — не менее 500 мм.

Допускается уменьшение длины рабочей части поручня составителя поездов на боковой стороне вагонов-платформ до 550 мм (по согласованию с заказчиком или по конструктивным особенностям вагона-платформы).

Допускается уменьшение зазора между рабочей частью поручня составителя поездов с боковой стороны вагонов-платформ и элементами конструкции вагонов-платформ до величины, наибольшей по условиям вписывания в габарит подвижного состава или определяемой конструктивными особенностями вагона-платформы, но не менее 65 мм.

Рабочая часть поручня составителя поездов с боковой стороны вагонов-платформ должна быть размещена в пространстве, ограниченном линиями продолжения тетив подножки, вертикально или наклонно под углом не более 35° относительно вертикали со смещением верхней точки крепления к середине вагона-платформы. Если конструктивные особенности вагона-платформы не позволяют выполнить данное требование, то по согласованию с заказчиком допускается смещение поручня относительно вертикальной оси подножки не более чем на 480 мм.

По согласованию с заказчиком допускается применение складной конструкции поручня составителя поездов на боковой стороне вагонов-платформ с оборудованием вагона-платформы устройствами для фиксации поручня в открытом и закрытом положении. Поручень в любом возможном положении (открытое, закрытое, промежуточное) не должен выходить за габарит вагона-платформы.

А.2 Поручень составителя поездов на концевой балке рамы должен быть размещен горизонтально или наклонно под углом не более 15° к горизонтали со смещением ближней к автосцепке точки крепления поручня вниз относительно другой точки крепления.

А.З Прочие поручни вагонов-платформ (не являющиеся поручнями составителя поездов) должны быть изготовлены из проката круглого сечения или трубы номинальным диаметром от 12 до 30 мм, длиной рабочей части не менее 220 мм. Зазор между рабочей частью поручней и элементами конструкции вагона-платформы — не менее 50 мм.

А.4 Поручни с длиной рабочей части более 1000 мм должны иметь промежуточные опоры с расстоянием между ними не более 750 мм.

А.5 Ширина подножек составителя поездов по опорным поверхностям их ступеней должна быть не менее 350 мм, глубина нижней ступени — не менее 250 мм. Расстояние между ступенями — в пределах от 250 до 350 мм, а разность расстояний между ступенями не более 50 мм. Расстояние от опорной поверхности нижней ступени подножки составителя поездов до уровня головок рельсов должно быть в пределах от 470 до 650 мм. Высота свободного пространства над опорной поверхностью нижней ступени подножки составителя поездов по всей ее поверхности — не менее 250 мм.

Допускается увеличение расстояния от опорной поверхности нижней ступени подножки составителя до уровня головок рельсов до минимально возможного по условиям вписывания в габарит подвижного состава.

Передняя (внешняя) кромка нижней ступени подножки составителя должна быть отогнута вниз, задняя (внутренняя) — вверх, образуя ограничитель.

Опорная поверхность нижней ступени подножки составителя должна иметь поверхность, препятствующую скольжению ноги человека, а также обеспечивать сток попадающей на нее жидкости.

А.6 Ширина прочих подножек (не являющихся подножками составителя поездов) по опорным поверхностям их ступеней должна быть не менее 250 мм, глубина — не менее 50 мм. Расстояние между ступенями — в пределах от 250 до 350 мм, а разность расстояний между ступенями не более 50 мм. Расстояние от опорной поверхности нижней ступени подножки до уровня головок рельсов — в пределах от 470 до 650 мм.

Допускается увеличение расстояния от опорной поверхности нижней ступени подножки до уровня головок рельсов до минимально возможного по условиям вписывания в габарит подвижного состава.

А.7 Подножки, расположенные на боковой стороне вагонов-платформ в их консольных частях, функционально не являющиеся подножками составителя поездов, должны отвечать требованиям, предъявляемым к подножкам составителя поездов.

А.8 Ширина лестниц должна быть не менее 350 мм. Расстояние между ступенями — в пределах от 300 до 350 мм. Ступени лестниц должны быть круглыми или плоскими. Круглые ступени должны изготавливаться из проката круглого сечения номинальным диаметром от 16 до 30 мм. Ширина плоских ступеней должна быть от 30 до 50 мм. Расстояние от опорной поверхности нижней ступени лестницы до уровня верха головок рельсов — в пределах от 470 до 650 мм. Расстояние между ступенью лестницы и выполняющим роль ступени элементом конструкции вагона-платформы — не более 350 мм. Расстояние между нижней ступенью лестницы и верхней ступенью сочетающейся с ней подножки — не более 350 мм.

Допускается увеличение расстояния от опорной поверхности нижней ступени лестницы до уровня головок рельсов до минимально возможного по условиям вписывания в габарит подвижного состава.

Лестницы полностью или частично могут быть образованы последовательно расположенными поручнями-ступенями, в том числе откидными, укрепленными на элементах вагона-платформы (стойки, торцевые стены).

Плоские ступени лестниц должны иметь поверхность, препятствующую скольжению ноги человека.

Зазор между ступенями лестницы и элементами конструкции вагонов-платформ должен быть не менее 60 мм.

Лестницы, расположенные под углом менее 70° к горизонтали, должны быть снабжены поручнями.

А.9 Лестницы, подножки (кроме подножек составителя) и поручни должны крепиться к кузову вагона-платформы или его элементам заклепками диаметром не менее 12 мм или болтами диаметром не менее 16 мм. Подножки составителя должны крепиться заклепками диаметром не менее 12 мм. Допускается крепление лестниц сваркой.

А.10 Конструкция поручней, подножек, лестниц (включая откидные ступени), а также их расположение не должны препятствовать проведению работ по техническому обслуживанию, ремонтных и погрузо-разгрузочных работ.

Приложение Б (обязательное)

Метод испытаний на устойчивость контейнеров от опрокидывания

Б.1 Общие положения

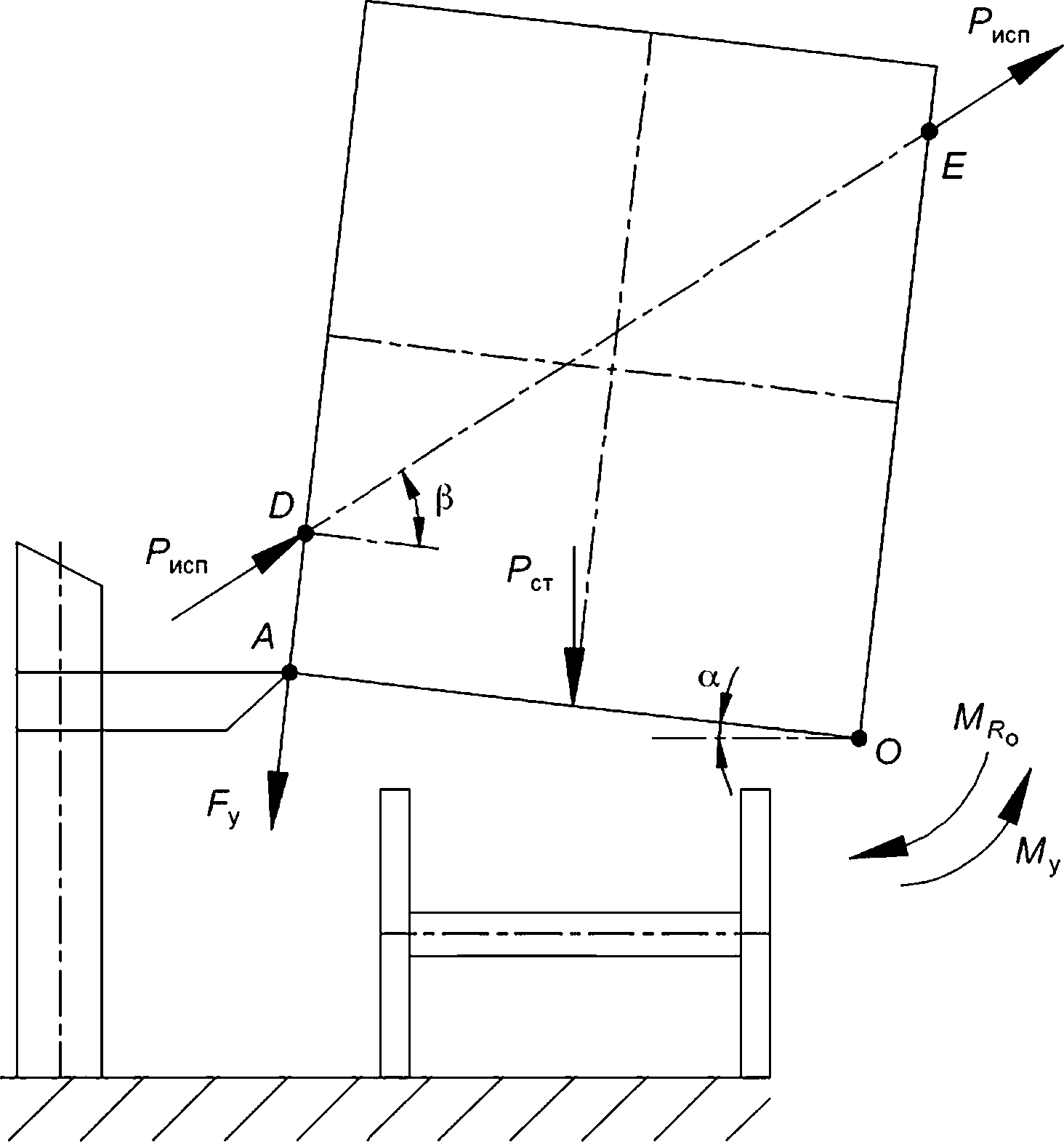

Б.1.1 При проведении испытаний имитируют действие на перевозимый порожний контейнер опрокидывающих сил в соответствии с ГОСТ 33211—2014 (пункт 4.3.24).

Б.1.2 Основной задачей испытаний является проверка предотвращения опрокидывания порожнего контейнера, а также оценка прочности упоров для фитингов контейнеров и их крепления к раме при действии на порожний контейнер опрокидывающих сил.

Б.1.3 Условия проведения испытаний — по 7.1.

Б.2 Объект испытаний

Испытаниям подвергают вагон-платформу, оборудованный упорами для фитингов контейнеров. Допускается подвергать испытаниям кузов вагона-платформы, установленный на технологические тележки, а также вагон-платформу или кузов вагона-платформы без тормозного и автосцепного оборудования.

Б.З Средства испытаний

Б.3.1 Средства измерений, применяемые при испытаниях, должны обеспечивать характеристики по ГОСТ 33788—2016 (раздел 6).