ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет 680—

2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Фитинги заводского изготовления

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2022 г. № 153-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения

5 Классификация, конструкция и размеры

6 Технические требования

7 Правила приемки и методы испытаний

8 Транспортирование и хранение

9 Указания по эксплуатации

10 Требования безопасности и охраны окружающей среды

11 Требования к сертификату

Библиография

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является обеспечение безопасности эксплуатации систем подводной добычи за счет установления требований к одному из компонентов этих систем — деталям трубопроводов, применяемым в системах подводной добычи углеводородов.

ПНСТ 680—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Фитинги заводского изготовления

Petroleum and natural gas industries.

Subsea production systems.

Fittings of factory manufacture

Срок действия — с 2023—07—01 до 2026—07—01

1 Область применения

1.1 Настоящий стандарт распространяется на бесшовные приварные отводы, тройники, крестовины, переходы и заглушки, а также на отбортовку под свободные фланцы, применяемые в компонентах систем подводной добычи углеводородов.

1.2 Положения настоящего стандарта могут применяться для фитингов трубопроводов, не относящихся к системам подводной добычи углеводородов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.101 Единая система конструкторской документации. Виды изделий

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 10692 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 17380—2001 (ИСО 3419—81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 28338 (ИСО 6708—80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 31458—2015 (ISO 10474:2013) Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный

Издание официальное

стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2.101, ГОСТ 5632, ГОСТ 17380 и ГОСТ Р 53679, а также следующий термин с соответствующим определением:

3.1 крестовина: Деталь, предназначенная для перекрестного разветвления трубопровода.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

DN — номинальный диаметр по ГОСТ 28338;

D — наружный диаметр торцов отводов, заглушек, равнопроходных тройников и крестовин, а также отбортовок под свободные фланцы; больший наружный диаметр торцов переходов, переходных тройников, отводов и крестовин;

О1 — меньший наружный диаметр торцов переходов, переходных тройников, отводов и крестовин, мм;

d — внутренний диаметр торцов отводов, заглушек, равнопроходных тройников и крестовин, а также отбортовок под свободные фланцы; больший внутренний диаметр торцов переходов, переходных тройников, отводов и крестовин;

— меньший внутренний диаметр торцов переходов, переходных тройников, отводов и крестовин;

G — диаметр уплотнительной поверхности отбортовки под свободные фланцы;

R — радиус изгиба отводов;

/?1 — радиус скругления тыльной стороны отбортовки под свободные фланцы;

А — размер между плоскостью одного торца и центром другого торца отводов с углом изгиба отводов 0 90°;

Е — размер между плоскостью торца и наиболее удаленной от нее точкой наружной поверхности заглушки;

Н — размер между центрами торцов переходов;

О — размер между центрами торцов отводов с 0 180°;

F — размер между центрами торцов отбортовок под свободные фланцы;

К — размер между плоскостью торцов и наиболее удаленной от нее точкой наружной поверхности отводов с 9 180°;

В — размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с 0 45°;

С — размер между плоскостью торца магистрали и центром торца ответвления тройников и крестовин;

М — размер между плоскостью торца ответвления и центрами торцов магистрали тройников и крестовин;

Т — толщина стенки деталей под присоединительный размер на торцах диаметра D;

Т1 — толщина стенки деталей под присоединительный размер на торцах диаметра Dy, — толщина стенки отбортовки под свободные фланцы;

Q — отклонение расположения плоскостей торцов отводов, тройников, крестовин и переходов;

Р — отклонение от перпендикулярности плоскостей торцов и осевой линии отводов;

U — отклонение расположения плоскостей торцов отводов с 0 180°;

Ри — испытательное давление при гидростатических испытаниях, МПа;

S — фактическое значение временного сопротивления металла готовых деталей, МПа;

Гу — радиус сопряжения поверхностей;

с — ширина торцевого притупления;

f — расстояние от внутренней поверхности детали до линии на кромке детали, проходящей по центру поверхности сопряжения поверхностей с углом скоса а и углом скоса Р;

у — поправочный коэффициент, учитывающий объем испытаний;

а — угол скоса кромки торцов, выходящей на торцевое притупление;

Р — угол скоса кромки торцов, выходящей на наружную поверхность;

Л — овальность, мм;

О — угол изгиба отводов.

5 Классификация, конструкция и размеры

5.1 Детали трубопроводов классифицируют в соответствии с таблицей 1.

Таблица 1 — Классификация деталей трубопроводов согласно ГОСТ 17380 (см. также [1])

Наименование и тип деталей | R | 9, ° |

Отводы 2D | -DN | 180 |

90 | ||

Отводы 3D | ^,5DN | 180 |

90 | ||

45 | ||

Переходные отводы 3D | ^,5DN | 90 |

Гнутые отводы | ~3DN | 90 |

45 | ||

Равнопроходные тройники | — | — |

Переходные тройники | — | — |

Равнопроходные крестовины | — | — |

Переходные крестовины | — | — |

Концентрические переходы | — | — |

Эксцентрические переходы | — | — |

Эллиптические заглушки | — | — |

Отбортовки под свободные фланцы | — | — |

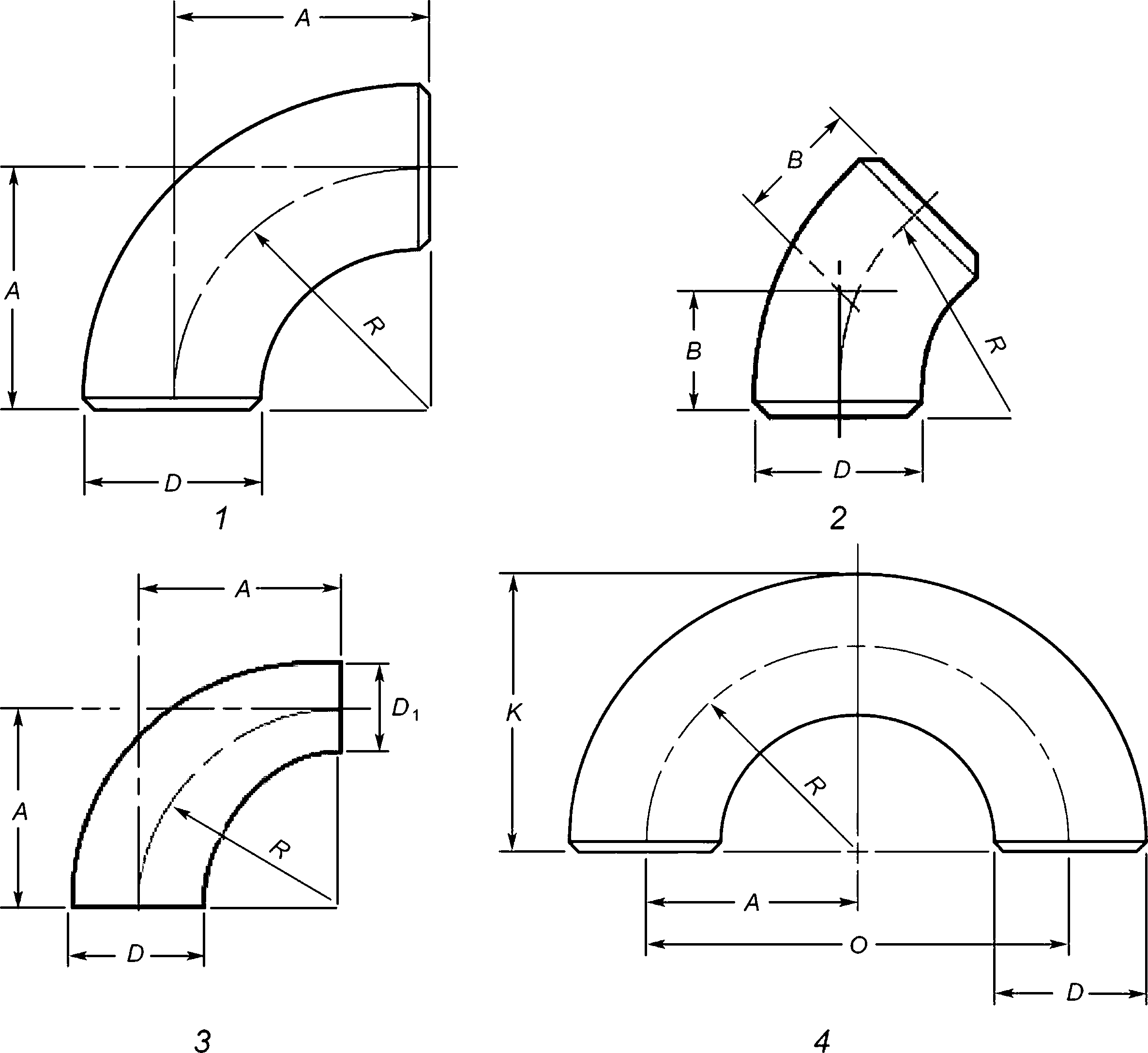

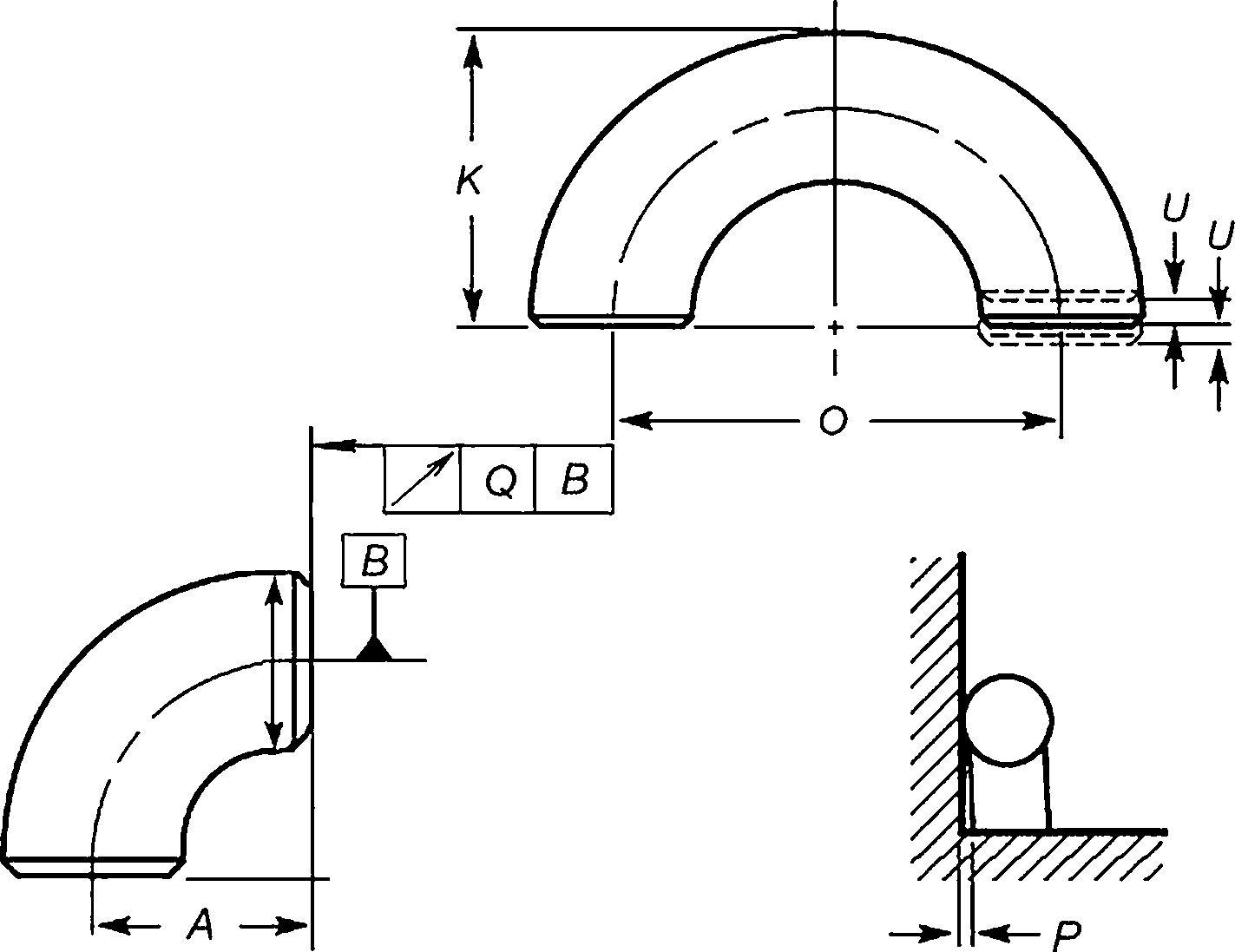

5.2 Конструкция отводов типа 2D и 3D, а также гнутых отводов и переходных отводов типа 3D должна соответствовать указанной на рисунке 1.

1 — отводы типа 2D, типа 3D и гнутые отводы с 0 90°; 2 — отводы типа 3D и гнутые отводы с 0 45°;

3 — переходные отводы типа 3D с 0 90°; 4 — отводы типа 2D и типа 3D с 0 180° Рисунок 1 — Конструкция отводов согласно [1]

5.3 Размеры отводов типа 2D с 0 90° должны соответствовать указанным в таблице 2.

Размеры в миллиметрах

Таблица 2 — Размеры отводов типа 2D с 0 90° (см. [1])

DN | D | A = R | DN | D | A = R |

25 | 33,4 | 25 | 200 | 219,1 | 203 |

32 | 42,2 | 32 | 250 | 273,0 | 254 |

40 | 48,3 | 38 | 300 | 323,8 | 305 |

50 | 60,3 | 51 | 350 | 355,6 | 356 |

65 | 73,0 | 64 | 400 | 406,4 | 406 |

80 | 88,9 | 76 | 450 | 457,0 | 457 |

90 | 101,6 | 89 | 500 | 508,0 | 508 |

100 | 114,3 | 102 | 550 | 559,0 | 559 |

125 | 141,3 | 127 | 600 | 610,0 | 610 |

150 | 168,3 | 152 | — | — | — |

5.4 Размеры отводов типа 2D с 0 180° должны соответствовать указанным в таблице 3.

Размеры в миллиметрах

Размеры в миллиметрах

Таблица 3 — Размеры отводов типа 2D с 0 180° (см. [1 ])

DN | D | О = 2A = 2R | К | DN | D | О = 2 А = 2R | К |

25 | 33,4 | 51 | 41 | 200 | 219,1 | 406 | 313 |

32 | 42,2 | 64 | 52 | 250 | 273,0 | 508 | 391 |

40 | 48,3 | 76 | 62 | 300 | 323,8 | 610 | 467 |

50 | 60,3 | 102 | 81 | 350 | 355,6 | 711 | 533 |

65 | 73,0 | 127 | 100 | 400 | 406,4 | 813 | 610 |

80 | 88,9 | 152 | 121 | 450 | 457,0 | 914 | 686 |

90 | 101,6 | 178 | 140 | 500 | 508,0 | 1016 | 762 |

100 | 114,3 | 203 | 159 | 550 | 559,0 | 1118 | 838 |

125 | 141,3 | 254 | 197 | 600 | 610,0 | 1219 | 914 |

150 | 168,3 | 305 | 237 | — | — | — | — |

5.5 Размеры отводов типа 3D с 0 45° и 0 90° должны соответствовать указанным в таблице 4.

Таблица 4 — Размеры отводов типа 3D с 0 45° и 0 90° (см. [1 ])

DN | D | A = R | В | DN | D | A = R | В |

15 | 21,3 | 38 | 16 | 450 | 457,0 | 686 | 286 |

20 | 26,7 | 19 | 500 | 508,0 | 762 | 318 | |

25 | 33,4 | 22 | 550 | 559,0 | 838 | 343 | |

32 | 42,2 | 48 | 25 | 600 | 610,0 | 914 | 381 |

40 | 48,3 | 57 | 29 | 650 | 660,0 | 991 | 406 |

50 | 60,3 | 76 | 35 | 700 | 711,0 | 1067 | 438 |

65 | 73,0 | 95 | 44 | 750 | 762,0 | 1143 | 470 |

80 | 88,9 | 114 | 51 | 800 | 813,0 | 1219 | 502 |

90 | 101,6 | 133 | 57 | 850 | 864,0 | 1295 | 533 |

100 | 114,3 | 152 | 64 | 900 | 914,0 | 1372 | 565 |

125 | 141,3 | 190 | 79 | 950 | 965,0 | 1448 | 600 |

150 | 168,3 | 229 | 95 | 1000 | 1016,0 | 1524 | 632 |

200 | 219,1 | 305 | 127 | 1050 | 1067,0 | 1600 | 660 |

250 | 273,0 | 381 | 159 | 1100 | 1118,0 | 1676 | 695 |

300 | 323,8 | 457 | 190 | 1150 | 1168,0 | 1753 | 727 |

350 | 355,6 | 533 | 222 | 1200 | 1219,0 | 1829 | 759 |

400 | 406,4 | 610 | 254 | — | — | — | — |

5.6 Размеры отводов типа 3D с 0 180° должны соответствовать указанным в таблице 5.

Таблица 5 — Размеры отводов типа 3D с 0 180° (см. [1])

DN | D | О = 2А = 2R | К | DN | D | О = 2А = 2R | К |

15 | 21,3 | 76 | 48 | 150 | 168,3 | 457 | 313 |

20 | 26,7 | 51 | 200 | 219,1 | 610 | 414 | |

25 | 33,4 | 56 | 250 | 273,0 | 762 | 518 | |

32 | 42,2 | 95 | 70 | 300 | 323,8 | 914 | 619 |

40 | 48,3 | 114 | 83 | 350 | 355,6 | 1067 | 711 |

50 | 60,3 | 152 | 106 | 400 | 406,4 | 1219 | 813 |

65 | 73,0 | 190 | 132 | 450 | 457,0 | 1372 | 914 |

80 | 88,9 | 229 | 159 | 500 | 508,0 | 1524 | 1016 |

90 | 101,6 | 267 | 184 | 550 | 559,0 | 1676 | 1118 |

100 | 114,3 | 305 | 210 | 600 | 610,0 | 1829 | 1219 |

125 | 141,3 | 381 | 262 | — | — | — | — |

5.7 Размеры переходных отводов типа 3D должны соответствовать указанным в таблице 6.

Таблица 6 — Размеры переходных отводов типа 3D (см. [1])

DN | D | A = R | DN | D | Di | A = R | |

50x40 | 60,3 | 48,3 | 76 | 250 х 200 | 273,0 | 219,1 | 381 |

50x32 | 42,2 | 250х150 | 168,3 | ||||

50x25 | 33,4 | 250х125 | 141,3 | ||||

65x50 | 73,0 | 60,3 | 95 | 300 х 250 | 323,8 | 273,0 | 457 |

65x40 | 48,3 | 300 х 200 | 219,1 | ||||

65x32 | 42,2 | 300х150 | 168,3 | ||||

80x65 | 88,9 | 73,0 | 114 | 350 х 300 | 355,6 | 323,8 | 533 |

80x50 | 60,3 | 350 х 250 | 273,0 | ||||

80x40 | 48,3 | 350 х 200 | 219,1 | ||||

90x80 | 101,6 | 88,9 | 133 | 400 х 350 | 406,4 | 355,6 | 610 |

90x65 | 73,0 | 400 х 300 | 323,8 | ||||

90x50 | 60,3 | 400 х 250 | 273,0 | ||||

100x90 | 114,3 | 101,6 | 152 | 450 х 400 | 457,0 | 406,4 | 686 |

100x80 | 88,9 | 450 х 350 | 355,6 | ||||

100x65 | 73,0 | 450 х 300 | 323,8 | ||||

100x50 | 60,3 | 450 х 250 | 273,0 | ||||

125х100 | 141,3 | 114,3 | 190 | 500 х 450 | 508,0 | 457,0 | 762 |

125x90 | 101,6 | 500 х 400 | 406,4 | ||||

125x80 | 88,9 | 500 х 350 | 355,6 | ||||

125x65 | 73,0 | 500 х 300 | 323,8 | ||||

150х125 | 168,3 | 141,3 | 229 | 500 х 250 | 273,0 | ||

150х100 | 114,3 | 600 х 550 | 610,0 | 559,0 | 914 | ||

150x90 | 101,6 | 600 х 500 | 508,0 | ||||

150x80 | 88,9 | 600 х 450 | 457,0 | ||||

200х 150 | 219,1 | 168,3 | 305 | 600 х 400 | 406,4 | ||

200х125 | 141,3 | 600 х 350 | 355,6 | ||||

200х 100 | 141,3 | 600 х 300 | 323,8 |

5.8 Размеры гнутых отводов должны соответствовать указанным в таблице 7.

Размеры в миллиметрах

Таблица 7 — Размеры гнутых отводов (см. [1 ])

DN | D | A = R | В | DN | D | A = R | В |

20 | 26,7 | 57 | 24 | 450 | 457,0 | 1372 | 568 |

25 | 33,4 | 76 | 31 | 500 | 508,0 | 1524 | 632 |

32 | 42,2 | 95 | 39 | 550 | 559,0 | 1676 | 694 |

40 | 48,3 | 114 | 47 | 600 | 610,0 | 1829 | 757 |

50 | 60,3 | 152 | 63 | 650 | 660,0 | 1981 | 821 |

65 | 73,0 | 190 | 79 | 700 | 711,0 | 2134 | 883 |

80 | 88,9 | 229 | 95 | 750 | 762,0 | 2286 | 964 |

90 | 101,6 | 267 | 111 | 800 | 813,0 | 2438 | 1010 |

100 | 114,3 | 305 | 127 | 850 | 864,0 | 2591 | 1073 |

125 | 141,3 | 381 | 157 | 900 | 914,0 | 2743 | 1135 |

150 | 168,3 | 457 | 189 | 950 | 965,0 | 2896 | 1200 |

200 | 219,1 | 610 | 252 | 1000 | 1016,0 | 3048 | 1264 |

250 | 273,0 | 762 | 316 | 1050 | 1067,0 | 3200 | 1326 |

300 | 323,8 | 914 | 378 | 1100 | 1118,0 | 3353 | 1389 |

350 | 355,6 | 1067 | 441 | 1150 | 1168,0 | 3505 | 1453 |

400 | 406,4 | 1219 | 505 | 1200 | 1219,0 | 3658 | 1516 |

5.9 По требованию заказчика допускается изготовлять отводы типа 2D, типа 3D и гнутые отводы с углом изгиба 0, отличным от указанного в таблице 1, и с остальными размерами (за исключением размера В), указанными в таблицах 2, 4 и 7, для использования в качестве секторов и полусекторов секционных отводов под углом 90°. Размер В, мм, следует вычислять по формуле

В = А-1д^-, (1)

где А — размер между плоскостью одного торца и центром другого торца отводов с 0 90°, приведенный в таблицах 2, 4 и 7, мм;

0 — угол изгиба отводов, °.

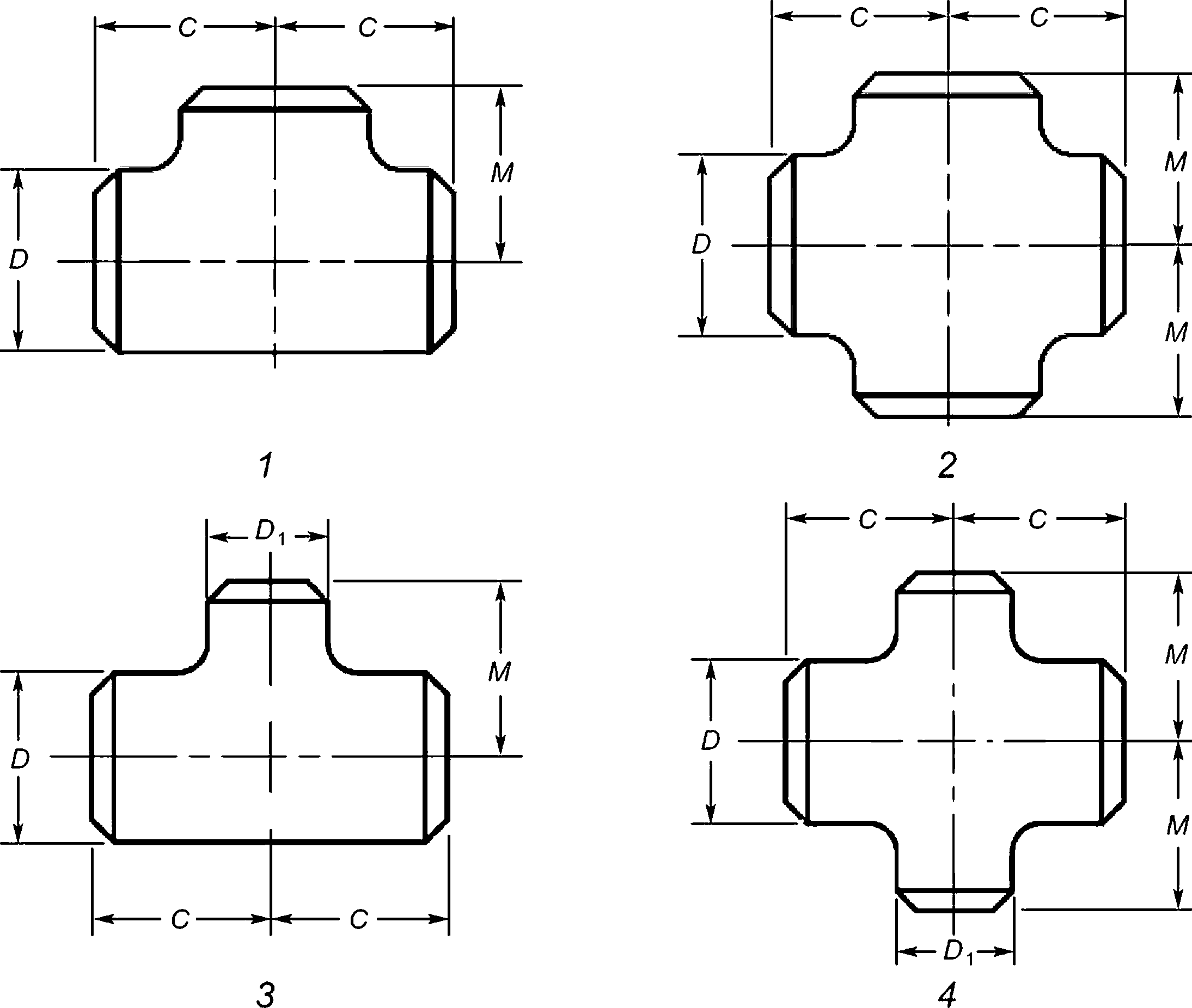

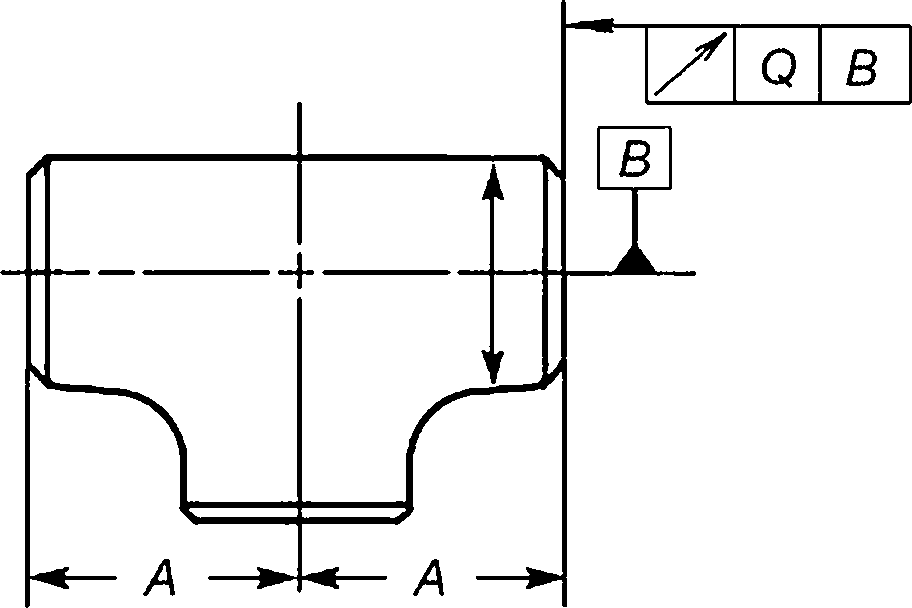

5.10 Конструкция тройников и крестовин должна соответствовать указанной на рисунке 2.

1 — равнопроходные тройники; 2 — равнопроходные крестовины; 3 — переходные тройники; 4 — переходные крестовины

Рисунок 2 — Конструкция тройников и крестовин (см. [1])

5.11 Размеры равнопроходных тройников и крестовин должны соответствовать указанным в таблице 8.

Размеры в миллиметрах

Таблица 8 — Размеры равнопроходных тройников и крестовин (см. [1])

DN | D | С | м | DN | D | С | м |

15 | 21,3 | 25 | 25 | 90 | 101,6 | 95 | 95 |

20 | 26,7 | 29 | 29 | 100 | 114,3 | 105 | 105 |

25 | 33,4 | 38 | 38 | 125 | 141,3 | 124 | 124 |

32 | 42,2 | 48 | 48 | 150 | 168,3 | 143 | 143 |

40 | 48,3 | 57 | 57 | 200 | 219,1 | 178 | 178 |

50 | 60,3 | 64 | 64 | 250 | 273,0 | 216 | 216 |

65 | 73,0 | 76 | 76 | 300 | 323,8 | 254 | 254 |

80 | 88,9 | 86 | 86 | 350 | 355,6 | 279 | 279 |

Окончание таблицы 8

Размеры в миллиметрах

DN | D | С | М | DN | D | С | М |

400 | 406,4 | 305 | 305 | 850 | 864,0 | 635 | 635 |

450 | 457,0 | 343 | 343 | 900 | 914,0 | 673 | 673 |

500 | 508,0 | 381 | 381 | 950 | 965,0 | 711 | 711 |

550 | 559,0 | 419 | 419 | 1000 | 1016,0 | 749 | 749 |

600 | 610,0 | 432 | 432 | 1050 | 1067,0 | 762 | 711 |

650 | 660,0 | 495 | 495 | 1100 | 1118,0 | 813 | 762 |

700 | 711,0 | 521 | 521 | 1150 | 1168,0 | 851 | 800 |

750 | 762,0 | 559 | 559 | 1200 | 1219,0 | 889 | 838 |

800 | 813,0 | 597 | 597 | — | — | — | — |

5.12 Размеры переходных тройников и крестовин должны соответствовать указанным в таблице 9.

Размеры в миллиметрах

Таблица 9 — Размеры переходных тройников и крестовин (см. [1 ])

DN | D | С | М | DN | D | С | М | ||

15х 15х 10 | 21,3 | 17,3 | 25 | 25 | 80 х 80 х 32 | 88,9 | 42,2 | 86 | 70 |

15x15x8 | 13,7 | 90 х 90 х 80 | 101,6 | 88,9 | 95 | 92 | |||

20 х 20 х 15 | 26,7 | 21,3 | 29 | 29 | 90 х 90 х 65 | 73,0 | 89 | ||

20 х 20 х 10 | 17,3 | 90 х 90 х 50 | 60,3 | 83 | |||||

25 х 25 х 20 | 33,4 | 26,7 | 38 | 38 | 90 х 90 х 40 | 48,3 | 79 | ||

25 х 25 х 15 | 21,3 | 100 х 100 х 90 | 114,3 | 101,6 | 105 | 102 | |||

32 х 32 х 25 | 42,2 | 33,4 | 48 | 48 | 100 х 100 х 80 | 88,9 | 98 | ||

32 х 32 х 20 | 26,7 | 100 х 100x65 | 73,0 | 95 | |||||

32 х 32 х 15 | 21,3 | 100 х 100x50 | 60,3 | 89 | |||||

40 х 40 х 32 | 48,3 | 42,2 | 57 | 57 | 100 х 100x40 | 48,3 | 86 | ||

40 х 40 х 25 | 33,4 | 125 х 125 х 100 | 141,3 | 114,3 | 124 | 117 | |||

40 х 40 х 20 | 26,7 | 125 х 125x90 | 101,6 | 114 | |||||

40 х 40 х 15 | 21,3 | 125 х 125x80 | 88,9 | 111 | |||||

50 х 50 х 40 | 60,3 | 48,3 | 64 | 60 | 125 х 125x65 | 73,0 | 108 | ||

50 х 50 х 32 | 42,2 | 57 | 125 х 125x50 | 60,3 | 105 | ||||

50 х 50 х 25 | 33,4 | 51 | 150х 150х 125 | 168,3 | 141,3 | 143 | 137 | ||

50 х 50 х 20 | 26,7 | 44 | 150 х 150 х 100 | 114,3 | 130 | ||||

65 х 65 х 50 | 73,0 | 60,3 | 76 | 70 | 150 х 150x90 | 101,6 | 127 | ||

65 х 65 х 40 | 48,3 | 67 | 150 х 150x80 | 88,9 | 124 | ||||

65 х 65 х 32 | 42,2 | 64 | 150 х 150x65 | 73,0 | 121 | ||||

65 х 65 х 25 | 33,4 | 57 | 200 х 200 х 150 | 219,1 | 168,3 | 178 | 168 | ||

80 х 80 х 65 | 88,9 | 73,0 | 86 | 83 | 200 х 200 х 125 | 141,3 | 162 | ||

80 х 80 х 50 | 60,3 | 76 | 200 х 200 х 100 | 114,3 | 156 | ||||

80 х 80 х 40 | 48,3 | 73 | 200 х 200 х 90 | 101,6 | 152 |

Продолжение таблицы 9

Размеры в миллиметрах

DN | D | ^1 | С | М | DN | D | С | М | |

250 х 250 х 200 | 273,0 | 219,1 | 216 | 203 | 650 х 650 х 550 | 660,0 | 559,0 | 495 | 470 |

250 х 250 х 150 | 168,3 | 194 | 650 х 650 х 500 | 508,0 | 457 | ||||

250 х 250 х 125 | 141,3 | 191 | 650 х 650 х 450 | 457,0 | 444 | ||||

250 х 250 х 100 | 114,3 | 184 | 650 х 650 х 400 | 406,4 | 432 | ||||

300 х 300 х 250 | 323,8 | 273,0 | 254 | 241 | 650 х 650 х 350 | 355,6 | |||

300 х 300 х 200 | 219,1 | 229 | 650 х 650 х 300 | 323,8 | 422 | ||||

300 х 300 х 150 | 168,3 | 219 | 700 х 700 х 650 | 711 | 660,0 | 521 | 521 | ||

300 х 300 х 125 | 141,3 | 216 | 700 х 700 х 600 | 610,0 | 508 | ||||

350 х 350 х 300 | 355,6 | 323,8 | 279 | 270 | 700 х 700 х 550 | 559,0 | 495 | ||

350 х 350 х 250 | 273,0 | 257 | 700 х 700 х 500 | 508,0 | 483 | ||||

350 х 350 х 200 | 219,1 | 248 | 700 х 700 х 450 | 457,0 | 470 | ||||

350 х 350 х 150 | 168,3 | 238 | 700 х 700 х 400 | 406,4 | 457 | ||||

400 х 400 х 350 | 406,4 | 355,6 | 305 | 305 | 700 х 700 х 350 | 355,6 | |||

400 х 400 х 300 | 323,8 | 295 | 700 х 700 х 300 | 323,8 | 448 | ||||

400 х 400 х 250 | 273,0 | 283 | 750 х 750 х 700 | 762 | 711,0 | 559 | 546 | ||

400 х 400 х 200 | 219,1 | 273 | 750 х 750 х 650 | 660,0 | |||||

400 х 400 х 150 | 168,3 | 264 | 750 х 750 х 600 | 610,0 | 533 | ||||

450 х 450 х 400 | 457,0 | 406,4 | 343 | 330 | 750 х 750 х 550 | 559,0 | 521 | ||

450 х 450 х 350 | 355,6 | 750 х 750 х 500 | 508,0 | 508 | |||||

450 х 450 х 300 | 323,8 | 321 | 750 х 750 х 450 | 457,0 | 495 | ||||

450 х 450 х 250 | 273,0 | 308 | 750 х 750 х 400 | 406,4 | 483 | ||||

450 х 450 х 200 | 219,1 | 298 | 750 х 750 х 350 | 355,6 | |||||

500 х 500 х 450 | 508,0 | 457,0 | 381 | 368 | 750 х 750 х 300 | 323,8 | 473 | ||

500 х 500 х 400 | 406,4 | 356 | 750 х 750 х 250 | 273,0 | 460 | ||||

500 х 500 х 350 | 355,6 | 800 х 800 х 750 | 813 | 762,0 | 597 | 584 | |||

500 х 500 х 300 | 323,8 | 346 | 800 х 800 х 700 | 711,0 | 572 | ||||

500 х 500 х 250 | 273,0 | 333 | 800 х 800 х 650 | 660,0 | |||||

500 х 500 х 200 | 219,1 | 324 | 800 х 800 х 600 | 610,0 | 559 | ||||

550 х 550 х 500 | 559,0 | 508,0 | 419 | 406 | 800 х 800 х 550 | 559,0 | 546 | ||

550 х 550 х 450 | 457,0 | 394 | 800 х 800 х 500 | 508,0 | 533 | ||||

550 х 550 х 400 | 406,4 | 381 | 800 х 800 х 450 | 457,0 | 521 | ||||

550 х 550 х 350 | 355,6 | 800 х 800 х 400 | 406,4 | 508 | |||||

550 х 550 х 300 | 323,8 | 371 | 800 х 800 х 350 | 355,6 | |||||

550 х 550 х 250 | 273,0 | 359 | 850 х 850 х 800 | 864 | 813,0 | 635 | 622 | ||

600 х 600 х 550 | 610,0 | 559,0 | 432 | 432 | 850 х 850 х 750 | 762,0 | 610 | ||

600 х 600 х 500 | 508,0 | 850 х 850 х 700 | 711,0 | 597 | |||||

600 х 600 х 450 | 457,0 | 419 | 850 х 850 х 650 | 660,0 | |||||

600 х 600 х 400 | 406,4 | 406 | 850 х 850 х 600 | 610,0 | 584 | ||||

600 х 600 х 350 | 355,6 | 850 х 850 х 550 | 559,0 | 572 | |||||

600 х 600 х 300 | 323,8 | 397 | 850 х 850 х 500 | 508,0 | 559 | ||||

600 х 600 х 250 | 273,0 | 384 | 850 х 850 х 450 | 457,0 | 546 | ||||

650 х 650 х 600 | 660,0 | 610,0 | 495 | 483 | 850 х 850 х 400 | 406,4 | 533 |

Окончание таблицы 9

Размеры в миллиметрах

DN | D | С | М | DN | D | С | м | ||

900 х 900 х 850 | 914 | 864,0 | 673 | 660 | 1050 х 1050x500 | 1067 | 508,0 | 762 | 660 |

900 х 900 х 800 | 813,0 | 648 | 1050 х 1050x450 | 457,0 | 648 | ||||

900 х 900 х 750 | 762,0 | 635 | 1050 х 1050x400 | 406,4 | 635 | ||||

900 х 900 х 700 | 711,0 | 622 | 1100x 1100x1050 | 1118 | 1067,0 | 813 | 762 | ||

900 х 900 х 650 | 660,0 | 1100х1100х1000 | 1016,0 | 749 | |||||

900 х 900 х 600 | 610,0 | 610 | 1100 х 1100x950 | 965,0 | 737 | ||||

900 х 900 х 550 | 559,0 | 597 | 1100 х 1100x900 | 914,0 | 724 | ||||

900 х 900 х 500 | 508,0 | 584 | 1100 х 1100x850 | 864,0 | |||||

900 х 900 х 450 | 457,0 | 572 | 1100 х 1100x800 | 813,0 | 711 | ||||

900 х 900 х 400 | 406,4 | 559 | 1100 х 1100x750 | 762,0 | |||||

950 х 950 х 900 | 965 | 914,0 | 711 | 711 | 1100 х 1100x700 | 711,0 | 698 | ||

950 х 950 х 850 | 864,0 | 698 | 1100 х 1100x650 | 660,0 | |||||

950 х 950 х 800 | 813,0 | 686 | 1100 х 1100x600 | 610,0 | |||||

950 х 950 х 750 | 762,0 | 673 | 1100 х 1100x550 | 559,0 | 686 | ||||

950 х 950 х 700 | 711,0 | 648 | 1100 х 1100x500 | 508,0 | |||||

950 х 950 х 650 | 660,0 | 1150 х1150 х1100 | 1168 | 1118,0 | 851 | 800 | |||

950 х 950 х 600 | 610,0 | 635 | 1150x 1150x 1050 | 1067,0 | 787 | ||||

950 х 950 х 550 | 559,0 | 622 | 1150х1150х1000 | 1016,0 | 775 | ||||

950 х 950 х 500 | 508,0 | 610 | 1150 х 1150x950 | 965,0 | 762 | ||||

950 х 950 х 450 | 457,0 | 597 | 1150 х 1150x900 | 914,0 | |||||

10ОО х 1000x950 | 1016 | 965,0 | 749 | 749 | 1150 х 1150x850 | 864,0 | 749 | ||

10ОО х 1000x900 | 914,0 | 737 | 1150 х 1150x800 | 813,0 | |||||

1000 х 1000x850 | 864,0 | 724 | 1150 х 1150x750 | 762,0 | 737 | ||||

1000 х 1000x800 | 813,0 | 711 | 1150 х 1150x700 | 711,0 | |||||

1000 х 1000x750 | 762,0 | 698 | 1150 х 1150x650 | 660,0 | |||||

1000 х 1000x700 | 711,0 | 673 | 1150 х 1150x600 | 610,0 | 724 | ||||

1000 х 1000x650 | 660,0 | 1150 х 1150x550 | 559,0 | ||||||

1000 х 1000x600 | 610,0 | 660 | 1200х1200х1150 | 1219 | 1168,0 | 889 | 838 | ||

1000 х 1000x550 | 559,0 | 648 | 1200x 1200x 1100 | 1118,0 | |||||

1000 х 1000x500 | 508,0 | 635 | 1200х1200х1050 | 1067,0 | 813 | ||||

1000 х 1000x450 | 457,0 | 622 | 1200х1200х1000 | 1016,0 | |||||

1050х1050х1000 | 1067 | 1016,0 | 762 | 711 | 1200 х 1200x950 | 965,0 | |||

1050 х 1050x950 | 965,0 | 1200 х 1200x900 | 914,0 | 787 | |||||

1050 х 1050x900 | 914,0 | 1200 х 1200x850 | 864,0 | ||||||

1050 х 1050x850 | 864,0 | 1200 х 1200x800 | 813,0 | ||||||

1050 х 1050x800 | 813,0 | 1200 х 1200x750 | 762,0 | 762 | |||||

1050 х 1050x750 | 762,0 | 1200 х 1200x700 | 711,0 | ||||||

1050 х 1050x700 | 711,0 | 698 | 1200x 1200x650 | 660,0 | |||||

1050 х 1050x650 | 660,0 | 1200 х 1200x600 | 610,0 | 737 | |||||

1050 х 1050x600 | 610,0 | 660 | 1200 х 1200x550 | 559,0 | |||||

1050 х 1050x550 | 559,0 | — | — | — | — | — |

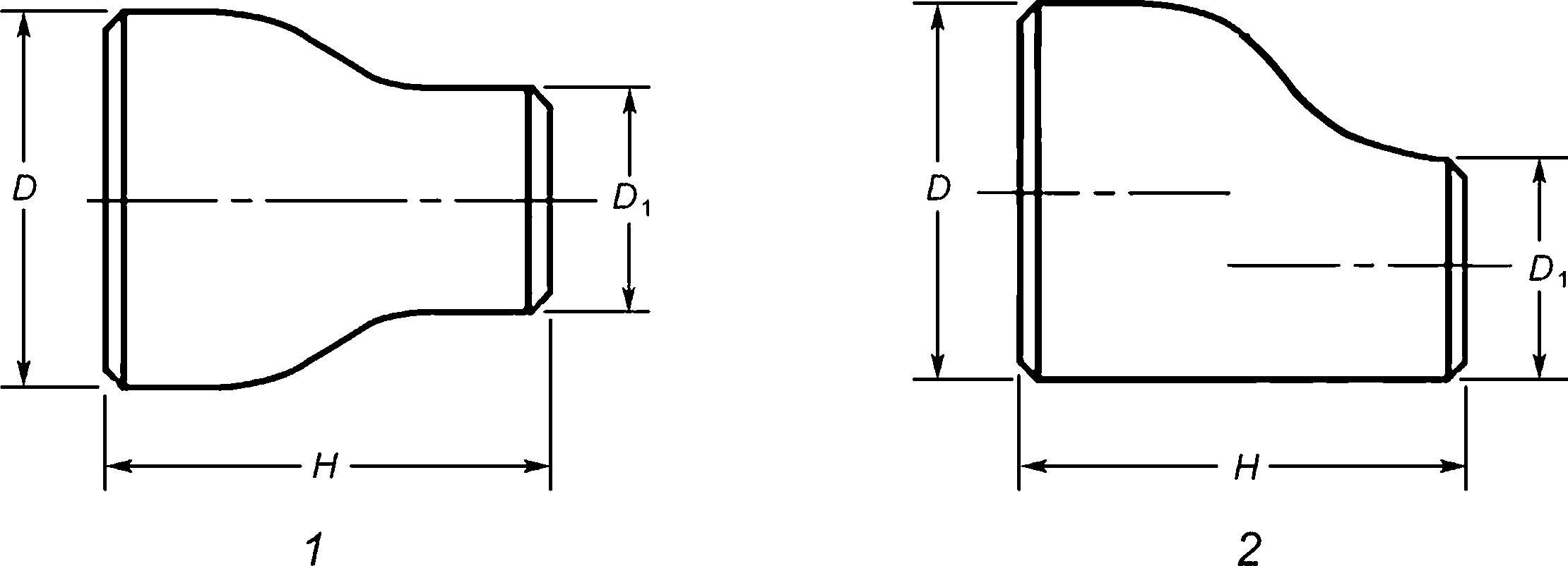

5.13 Конструкция переходов должна соответствовать указанной на рисунке 3.

1 — концентрические переходы; 2 — эксцентрические переходы Рисунок 3 — Конструкция переходов (см. [1])

5.14 Размеры переходов должны соответствовать указанным в таблице 10.

Размеры в миллиметрах

Таблица 10 — Размеры переходов согласно [1 ]

DN | D | ^1 | Н | DN | D | Н | |

20 х 15 | 26,7 | 21,3 | 38 | 80x65 | 88,9 | 73,0 | 89 |

20 х 10 | 17,3 | 80x50 | 60,3 | ||||

25x20 | 33,4 | 26,7 | 51 | 80x40 | 48,3 | ||

25 х 15 | 21,3 | 80x32 | 42,2 | ||||

32x25 | 42,2 | 33,4 | 90x80 | 101,6 | 88,9 | 102 | |

32x20 | 26,7 | 90x65 | 73,0 | ||||

32 х 15 | 21,3 | 90x50 | 60,3 | ||||

40x32 | 48,3 | 42,2 | 64 | 90x40 | 48,3 | ||

40x25 | 33,4 | 90x32 | 42,2 | ||||

40x20 | 26,7 | 100x90 | 114,3 | 101,6 | |||

40 х 15 | 21,3 | 100x80 | 88,9 | ||||

50x40 | 60,3 | 48,3 | 76 | 100x65 | 73,0 | ||

50x32 | 42,2 | 100x50 | 60,3 | ||||

50x25 | 33,4 | 100x40 | 48,3 | ||||

50x20 | 26,7 | 125х 100 | 141,3 | 114,3 | 127 | ||

65x50 | 73,0 | 60,3 | 89 | 125x90 | 101,6 | ||

65x40 | 48,3 | 125x80 | 88,9 | ||||

65x32 | 42,2 | 125x65 | 73,0 | ||||

65x25 | 33,4 | 125x50 | 60,3 |

Продолжение таблицы 10

Размеры в миллиметрах

DN | D | Н | DN | D | ^1 | Н | |

150х125 | 168,3 | 141,3 | 140 | 550 х 350 | 559 | 355,4 | 508 |

150х 100 | 114,3 | 600 х 550 | 610 | 559,0 | |||

150x90 | 101,6 | 600 х 500 | 508,0 | ||||

150x80 | 88,9 | 600 х 450 | 457,0 | ||||

150x65 | 73,0 | 600 х 400 | 406,4 | ||||

200х150 | 219,1 | 168,3 | 152 | 650 х 600 | 660 | 610,0 | 610 |

200х125 | 141,3 | 650 х 550 | 559,0 | ||||

200х100 | 114,3 | 650 х 500 | 508,0 | ||||

200 х 90 | 101,6 | 650 х 450 | 457,0 | ||||

250 х 200 | 273,0 | 219,1 | 178 | 700 х 650 | 711 | 660,0 | |

250х 150 | 168,3 | 700 х 600 | 610,0 | ||||

250х 125 | 141,3 | 700 х 500 | 508,0 | ||||

250х 100 | 114,3 | 700 х 450 | 457,0 | ||||

300 х 250 | 323,8 | 273,0 | 203 | 750 х 700 | 762 | 711,0 | |

300 х 200 | 219,1 | 750 х 650 | 660,0 | ||||

300х 150 | 168,3 | 750 х 600 | 610,0 | ||||

300х125 | 141,3 | 750 х 500 | 508,0 | ||||

350 х 300 | 355,6 | 323,8 | 330 | 800 х 750 | 813 | 762,0 | |

350 х 250 | 273,0 | 800 х 700 | 711,0 | ||||

350 х 200 | 219,1 | 800 х 650 | 660,0 | ||||

350х150 | 168,3 | 800 х 600 | 610,0 | ||||

400 х 350 | 406,4 | 355,6 | 356 | 850 х 800 | 864 | 813,0 | |

400 х 300 | 323,8 | 850 х 750 | 762,0 | ||||

400 х 250 | 273,0 | 850 х 650 | 660,0 | ||||

400 х 200 | 219,1 | 850 х 600 | 610,0 | ||||

450 х 400 | 457 | 406,4 | 381 | 900 х 850 | 914 | 864 | |

450 х 350 | 355,6 | 900 х 800 | 813 | ||||

450 х 300 | 323,8 | 900 х 750 | 762 | ||||

450 х 250 | 273,0 | 900 х 650 | 660 | ||||

500 х 450 | 508 | 457,0 | 508 | 900 х 600 | 610 | ||

500 х 400 | 406,4 | 950 х 900 | 965 | 914 | |||

500 х 350 | 355,6 | 950 х 850 | 864 | ||||

500 х 300 | 323,8 | 950 х 800 | 813 | ||||

550 х 500 | 559 | 508,0 | 950 х 750 | 762 | |||

550 х 450 | 457,0 | 950 х 700 | 711 | ||||

550 х 400 | 406,4 | 950 х 650 | 660 |

Окончание таблицы 10

Размеры в миллиметрах

DN | D | Di | Н | DN | D | Di | н |

1000x950 | 1016 | 965 | 610 | 1100х1000 | 1118 | 1016 | 610 |

1000x900 | 914 | 1100x950 | 965 | ||||

1000x850 | 864 | 1100x900 | 914 | ||||

1000x800 | 813 | 1150 х1100 | 1168 | 1118 | 711 | ||

1000x750 | 762 | 1150х1050 | 1067 | ||||

1050х1000 | 1067 | 1016 | 1150 х1000 | 1016 | |||

1050x950 | 965 | 1150x950 | 965 | ||||

1050x900 | 914 | 1200х1150 | 1219 | 1168 | |||

1050x850 | 864 | 1200х1100 | 1118 | ||||

1050x800 | 813 | 1200х1050 | 1067 | ||||

1050x750 | 762 | 1200х1000 | 1016 | ||||

1100х1050 | 1118 | 1067 | — | — | — | — |

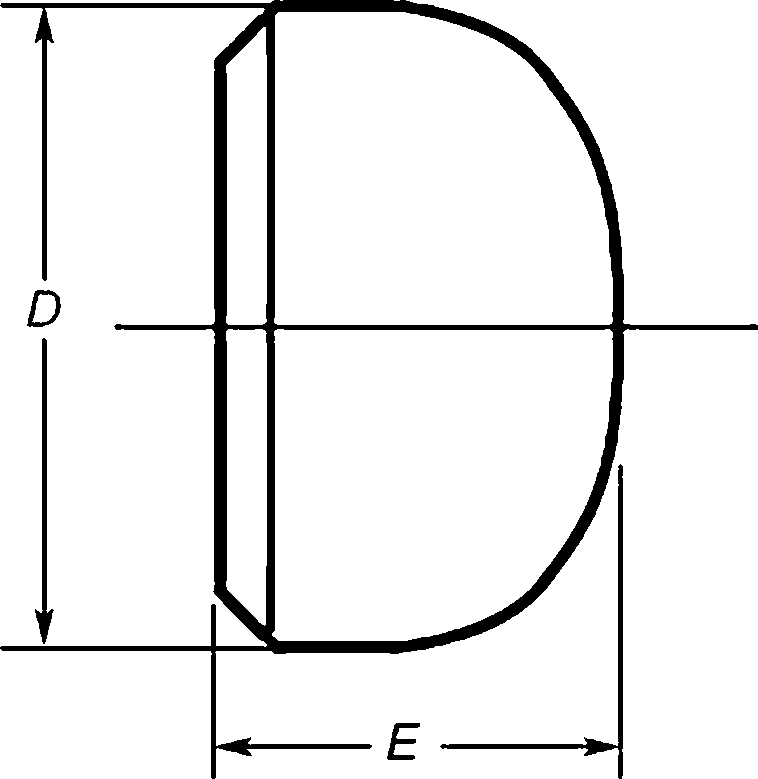

5.15 Конструкция эллиптических заглушек должна соответствовать указанной на рисунке 4.

Рисунок 4 — Конструкция эллиптических заглушек (см. [1])

5.16 Размеры эллиптических заглушек должны соответствовать указанным в таблице 11.

5.17 Заглушки с номинальным диаметром DN 600 и менее допускается изготовлять с толщиной стенки большей, чем указано в таблице 11, при условии замены размера Е на значения в скобках.

Таблица 11 — Размеры эллиптических заглушек согласно [1]

DN | D | Е | Т, не более | DN | D | Е | Т, не более |

15 | 21,3 | 25 | 4,57 | 450 | 457,0 | 203 (229) | 12,70 |

20 | 26,7 | 3,81 | 500 | 508,0 | 229 (254) | ||

25 | 33,4 | 38 | 4,57 | 550 | 559,0 | 254 | |

32 | 42,2 | 4,83 | 600 | 610,0 | 267 (305) | ||

40 | 48,3 | 5,08 | 650 | 660,0 | 267 | ||

50 | 60,3 | 38 (44) | 5,59 | 700 | 711,0 | ||

65 | 73,0 | 38 (51) | 7,11 | 750 | 762,0 | ||

80 | 88,9 | 51 (64) | 7,62 | 800 | 813,0 | ||

90 | 101,6 | 64 (76) | 8,13 | 850 | 864,0 | ||

100 | 114,3 | 8,64 | 900 | 914,0 | |||

125 | 141,3 | 76 (89) | 9,65 | 950 | 965,0 | 305 | |

150 | 168,3 | 89 (102) | 10,92 | 1000 | 1016,0 | ||

200 | 219,1 | 102 (127) | 12,70 | 1050 | 1067,0 | ||

250 | 273,0 | 127 (152) | 1100 | 1118,0 | 343 | ||

300 | 323,8 | 152 (178) | 1150 | 1168,0 | |||

350 | 355,6 | 165 (191) | 1200 | 1219,0 | |||

400 | 406,4 | 178 (203) | — | — | — | — |

Размеры в миллиметрах

5.18 Конструкция отбортовок под свободные фланцы должна соответствовать указанной на рисунке 5.

Рисунок 5 — Конструкция отбортовок под свободные фланцы (см. [1])

Размеры в миллиметрах

Размеры в миллиметрах

5.19 Размеры отбортовок под свободные фланцы должны соответствовать указанным в таблице 12.

Таблица 12 — Размеры отбортовок под свободные фланцы (см. [1])

DN | D | F | /?1 | G | DN | D | F | *1 | G |

15 | 20,5—22,8 | 51 (76) | 3 | 35 | 150 | 167,5—171,3 | 89 (203) | 13 | 216 |

20 | 25,9—28,1 | 43 | 200 | 218,3—222,1 | 102 (203) | 270 | |||

25 | 32,6—35,0 | 51 (102) | 51 | 250 | 272,3—277,2 | 127 (254) | 324 | ||

32 | 41,4^3,6 | 5 | 64 | 300 | 323,1—328,0 | 152 (254) | 381 | ||

40 | 47,5—49,9 | 6 | 73 | 350 | 354,8—359,9 | 152 (305) | 413 | ||

50 | 59,5—62,4 | 64 (152) | 8 | 92 | 400 | 405,6—411,0 | 470 | ||

65 | 72,2—75,3 | 105 | 450 | 456,0—462,0 | 533 | ||||

80 | 88,1—91,3 | 10 | 127 | 500 | 507,0—514,0 | 584 | |||

90 | 100,8—104,0 | 76 (152) | 140 | 550 | 558,0—565,0 | 641 | |||

100 | 113,5—116,7 | 11 | 157 | 600 | 609,0—616,0 | 692 | |||

125 | 140,5—144,3 | 76 (203) | 186 | — | — | — | — | — |

Размеры в миллиметрах

Примечание — Размеры F, приведенные в скобках, применяются, если размеры свободного фланца препятствуют приварке отбортовки к трубопроводу или другим деталям трубопроводов.

5.20 Толщина стенки отбортовки под свободные фланцы не должна быть меньше номинальной толщины стенки трубы или другой привариваемой детали трубопровода и согласовывается между заказчиком и изготовителем.

5.21 Значение параметра шероховатости уплотнительной поверхности отбортовок под свободные фланцы не должно превышать Ra 6,3 мкм.

5.22 Размеры деталей трубопроводов, не обозначенные в настоящем стандарте, могут быть установлены заказчиком и приведены в заказе.

5.23 По согласованию между заказчиком и изготовителем допускается изготовление деталей трубопроводов других размеров.

5.24 Толщину стенки деталей трубопроводов устанавливает заказчик и согласовывает с изготовителем.

6 Технические требования

6.1 Основные показатели

6.1.1 Детали трубопроводов изготовляют из легированной стали, нержавеющих сталей аустенитного, ферритного, аустенито-ферритного и мартенситного класса, а также коррозионно-стойких сплавов на никелевой основе.

6.1.2 На наружной и внутренней поверхностях деталей не допускаются трещины, надрывы и расслоения.

6.2 Сведения, указываемые в заказе

6.2.1 В заказе на детали трубопроводов должны быть указаны следующие сведения:

- обозначение настоящего стандарта;

- тип деталей трубопроводов (см. 5.1);

- размеры (см. раздел 5);

- марка материала и вид полуфабрикатов (с указанием соответствующих нормативных документов);

- количество.

6.2.2 Заказчиком могут быть указаны в заказе следующие дополнительные требования:

- к проведению термической обработки и ее режиму (см. 6.3.3);

- исполнению наружной поверхности (см. 6.3.4);

- нанесению покрытий (см. 6.3.5);

- химическому составу, механическим свойствам, макро- и микроструктуре металла готовых деталей (см. 6.4);

- проведению технологических испытаний (на изгиб, сплющивание, раздачу) готовых деталей;

- условиям эксплуатации деталей трубопроводов (температура, давление, транспортируемая среда, коррозионная активность среды);

- проведению неразрушающего контроля готовых деталей;

- проведению гидростатических испытаний;

- документу о приемочном контроле;

- обязательному присутствию на испытаниях (следует указывать, конкретно на каких) или к посещению производственной площадки.

6.2.3 Между изготовителем и заказчиком могут быть согласованы и указаны в заказе:

- другие требования к размерам (см. 5.22—5.24);

- другие требования к предельным отклонениям размеров и овальности (см. 6.5.5—6.5.7);

- другие требования к форме кромок концов деталей (см. 6.6).

6.3 Способ производства

6.3.1 Детали трубопроводов должны быть бесшовными и изготовлены способом горячей или холодной деформации.

6.3.2 Детали трубопроводов изготовляют из бесшовных труб, проката, поковок или штамповок. Вид полуфабрикатов для производства деталей устанавливает заказчик. При отсутствии сведений в заказе вид полуфабрикатов определяет изготовитель.

6.3.3 Режим термической обработки деталей устанавливает заказчик. При отсутствии сведений в заказе необходимость проведения термической обработки и ее режим определяет изготовитель и согласовывает с заказчиком.

6.3.4 Исполнение наружной поверхности деталей устанавливает заказчик. При отсутствии сведений в заказе состояние поверхности и способы ее обработки определяет изготовитель и согласовывает с заказчиком.

6.3.5 Необходимость нанесения покрытия и его тип устанавливает заказчик. При отсутствии сведений в заказе необходимость нанесения покрытия и его тип определяет изготовитель и согласовывает с заказчиком.

6.4 Химический состав, механические свойства, макро- и микроструктура металла

Требования к химическому составу, механическим свойствам, а также к макро- и микроструктуре металла готовых изделий устанавливаются заказчиком.

6.5 Предельные отклонения размеров и расположения поверхностей

6.5.1 Предельные отклонения размеров деталей должны соответствовать указанным в таблице 13.

Таблица 13 — Предельные отклонения размеров деталей трубопроводов (см. [1])

Размеры в миллиметрах

DN | Т, Tv % | D, | d, с/1 | А, В, С, М | А, В (для гнутых отводов) | F, Н | Е |

15—65 | -12,5 | + 1,6 -0,8 | ±0,8 | ±2 | ±3 | ±2 | ±3 |

80—90 | ±1,6 | ±1,6 | |||||

100 | |||||||

125—200 | +2,4 -1,6 | ±6 | |||||

250—450 | +4,0 -3,2 | ±3,2 | |||||

500—600 | +6,4 -4,8 | ±4,8 | |||||

650—750 | ±3 | ±6 | ±5 | ±10 | |||

800—1200 | ±5 |

6.5.2 Предельные отклонения размеров и расположения поверхностей отводов типа 2D и типа 3D с 0 180° должны соответствовать указанным на рисунке бив таблице 14.

Рисунок 6 — Предельные отклонения расположения поверхностей деталей

Таблица 14 — Предельные отклонения размеров и расположения поверхностей отводов типа 2D и типа 3D с 0 180° (см. [1])

Размеры в миллиметрах

DN | О | К | и |

15—65 | ±6 | ±6 | ±1 |

80—90 | |||

100 | |||

125—200 | |||

250—450 | ±10 | ±2 | |

500—600 |

6.5.3 Предельные отклонения размеров отбортовок под свободные фланцы должны соответствовать указанным в таблице 15.

Размеры в миллиметрах

Таблица 15 — Предельные отклонения размеров отбортовок (см. [1])

DN | G | /?1 | t |

15—65 | -1 | -1 | +1,6 |

80—90 | |||

100 | -2 | ||

125—200 | |||

250—450 | -2 | +3,2 | |

500—600 |

6.5.4 Предельные отклонения расположения поверхностей деталей должны соответствовать указанным на рисунке бив таблице 16.

Таблица 16 — Предельные отклонения расположения поверхностей деталей трубопроводов (см. [1])

Размеры в миллиметрах

DN | Q | Р | DN | Q | P |

15—100 | 1 | 2 | 450—600 | 4 | 10 |

125—200 | 2 | 4 | 650—750 | 5 | |

250—300 | 3 | 5 | 800—1050 | 13 | |

350—400 | 6 | 1100—1200 | 19 |

6.5.5 При изготовлении деталей с размерами, отличными от приведенных в технических условиях, заказчиком должны быть установлены предельные отклонения для таких размеров.

6.5.6 Допустимое значение овальности деталей трубопроводов определяют как сумму абсолютных величин предельных отклонений диаметра торцов.

6.5.7 Между изготовителем и заказчиком могут быть согласованы другие требования к овальности.

6.6 Форма кромок торцов деталей

6.6.1 Форма кромок торцов деталей должна соответствовать указанной в таблице 17.

Таблица 17 — Форма кромок торцов деталей (см. [1 ])

Т, мм | Форма кромок | а, 0 | ₽,° | с | f | |||||||

мм | ||||||||||||

Не более 5 (3) | — | — | — | — | ||||||||

Q | ||||||||||||

От 5 (3) до 22 включ. | 37,5 ±2,5 | — | 1,5± 1,0 | — | ||||||||

Q | Ь | п о | !---------------- | |||||||||

Св. 22 | J, | 37,5 ±2,5 | 10,0 ±2,5 | 1,5 ± 1,0 | 19 | |||||||

Q | ь. | о | — | L-a\ | ||||||||

Примечание — Размеры Т, приведенные в скобках, применяют для деталей, изготовленных из коррозионно-стойких сталей аустенитного класса и коррозионно-стойких сплавов на никелевой основе.

6.6.2 Размер устанавливает заказчик; при отсутствии сведений в заказе — изготовитель.

6.6.3 На торцах деталей не должно быть заусенцев. При удалении заусенцев на торцах допускается образование внутренней и наружной фасок.

6.7 Технологические испытания и неразрушающий контроль

Требования к проведению технологических испытаний (на изгиб, сплющивание, раздачу) и неразрушающего контроля готовых деталей устанавливает заказчик.

6.8 Гидростатические испытания

Для аттестации технологии производства деталей изготовитель проводит гидростатические испытания изделий. При внесении изменений в технологический процесс изготовления в части конструкции деталей, применяемых материалов и полуфабрикатов, а также вида термической обработки испытания повторяют.

6.9 Маркировка

6.9.1 Маркировку деталей трубопроводов осуществляют в соответствии с требованиями ГОСТ 10692.

6.9.2 Маркировка должна содержать, как минимум, следующую информацию:

- наименования или товарный знак изготовителя;

- марку материала;

- обозначение настоящего стандарта;

- номинальный(е) диаметр(ы) DN и толщину(ы) стенки;

- номер партии.

6.10 Упаковка

Упаковка деталей трубопроводов должна соответствовать требованиям ГОСТ 10692. Рекомендуется детали с DN менее 80 увязывать в связки или упаковывать в ящики, решетки или контейнеры.

7 Правила приемки и методы испытаний

7.1 Правила приемки

7.1.1 Приемку деталей трубопроводов осуществляют партиями. Партия должна состоять из деталей одного материала, одного размера, термообработанных по одному режиму или в одной садке. Допускается по согласованию между заказчиком и изготовителем комплектовать партии деталей по другим признакам.

7.1.2 Размер партии должен быть согласован между заказчиком и изготовителем. В противном случае количество деталей в партии устанавливает изготовитель в соответствии с требованиями ГОСТ 17380.

7.1.3 Для подтверждения соответствия требованиям настоящего стандарта партию деталей подвергают приемочному контролю, включающему проверку маркировки, упаковки и проведение приемосдаточных испытаний.

7.1.4 Если между изготовителем и заказчиком не согласован другой объем приемо-сдаточных испытаний, то каждую деталь в партии подвергают контролю размеров, формы, отделки торцов, а также контролю наличия трещин, надрывов и расслоений на наружной и внутренней поверхностях.

7.1.5 При предъявлении требований к химическому составу, механическим свойствам, макро- и микроструктуре металла готовых деталей заказчиком должен быть установлен объем испытаний, а также правила приемки и проведения повторных испытаний.

7.1.6 При предъявлении требований к проведению технологических испытаний и неразрушающего контроля готовых деталей заказчиком должен быть установлен объем контроля и испытаний, а также правила приемки и проведения повторных испытаний.

7.1.7 При предъявлении требований к термической обработке партии деталей заказчиком может быть установлена необходимость ее повторного проведения с последующей приемкой.

7.1.8 Гидростатическим испытаниям подвергают как минимум одну типовую деталь (или количество деталей в партии, установленное заказчиком), представляющую типоразмерный ряд, ограниченный следующими условиями:

- все детали ряда должны быть одного типа (см. таблицу 1);

- все детали ряда должны быть изготовлены из одного материала, одного вида полуфабрикатов и по одной технологии;

- размеры деталей ряда составляют от 0,5 до 2,0 от размеров типовой детали;

- отношение Т/D деталей ряда должно составлять (от 0,5 до 3,0) Т/D типовой детали.

Равнопроходные отводы, тройники и крестовины являются типовыми деталями соответственно для переходных отводов, тройников и крестовин. Переходы, переходные отводы, тройники и крестовины являются типовыми для идентичных деталей меньшего размера.

7.1.9 Остальные правила приемки деталей, в том числе проведение повторных испытаний, должны соответствовать требованиям ГОСТ 10692, если между изготовителем и заказчиком не согласовано иное.

7.1.10 На принятую партию деталей оформляют документ о приемочном контроле по 3.1 или 3.2 по ГОСТ 31458—2015, что определяет заказчик.

7.2 Контроль химического состава, механических свойств, макро- и микроструктуры

Методы отбора проб, проведения испытаний и критерии приемки для определения химического состава и механических свойств, а также для исследования макро- и микроструктуры металла готовых деталей устанавливает заказчик.

7.3 Технологические испытания и неразрушающий контроль

Методы проведения технологических испытаний и неразрушающего контроля, а также критерии приемки устанавливает заказчик.

7.4 Методы контроля размеров, формы и отделки концов

7.4.1 Контроль маркировки и упаковки проводят визуально при нормальном освещении без применения увеличительных приборов.

7.4.2 Контроль размеров, формы и отделки концов проводят универсальными средствами измерений, метрологические характеристики которых обеспечивают необходимую точность измерений.

7.4.3 Овальность А, мм, вычисляют по формуле

д — ^max ~ (2)

где Dmax и Dmin — соответственно наибольший и наименьший наружные диаметры, измеренные в одном сечении во взаимно перпендикулярных направлениях.

7.5 Гидростатические испытания

7.5.1 Гидростатические испытания следует проводить в соответствии с 7.5.3 при выдержке не менее 3 мин и при давлении Ри, МПа, рассчитываемом по формуле где S — фактическое значение временного сопротивления металла готовых деталей, МПа;

Т — толщина стенки деталей под присоединительный размер на торцах диаметра D, мм;

D — наружный диаметр торцов отводов, заглушек, равнопроходных тройников и крестовин, а также отбортовок под свободные фланцы; больший наружный диаметр торцов переходов, переходных тройников, отводов и крестовин, мм;

у — поправочный коэффициент, учитывающий объем испытаний.

7.5.2 Если проводят испытания как минимум трех деталей одного типа, поправочный коэффициент у принимается равным 1; при испытаниях одной или двух деталей от партии — равным 1,1 и 1,05 соответственно.

7.5.3 Для испытаний используют воду, минеральное масло или другую жидкость, применяемую при гидравлических испытаниях. Детали должны подвергаться воздействию только внутреннего гидростатического давления.

Для проведения испытаний изготавливают сварные элементы путем приварки встык к каждому торцу детали отрезков бесшовных или сварных труб с закрытыми заглушками противоположными торцами и двумя штуцерами: для присоединения к источнику гидравлического давления и дренажным. Форма свариваемых кромок, сборка стыков под сварку и размеры сварных швов должны соответствовать требованиям ГОСТ 16037.

Толщина стенки отрезков труб должна быть не менее толщины стенки детали и может превышать ее не более чем в 1,5 раза. Длина отрезков труб для деталей с DN 350 и менее должна быть не меньше наружного диаметра трубы, а для деталей с DN более 350 — не меньше половины наружного диаметра трубы.

Остальные требования к проведению гидростатических испытаний в соответствии с Б.8—Б.13 приложения Б ГОСТ 17380—2001.

7.5.4 Результат испытаний считают удовлетворительным, если в процессе испытаний зафиксировано равное или превышающее требуемое значение давления Ри и при осмотре деталей после испытаний не обнаружено протечек испытательной жидкости.

8 Транспортирование и хранение

Транспортирование и хранение деталей трубопроводов осуществляют в соответствии с требованиями ГОСТ 10692.

9 Указания по эксплуатации

9.1 Детали трубопроводов должны соответствовать требованиям проектного режима эксплуатации по давлению и температуре.

9.2 Детали следует соединять с трубами или другими элементами трубопроводов сваркой встык по торцам. Применяемая технология сварки должна обеспечивать равнопрочность сварного соединения с металлом деталей и отсутствие неблагоприятного влияния на структуру и механические свойства металла деталей.

10 Требования безопасности и охраны окружающей среды

Детали трубопроводов должны быть пожаробезопасными, взрывобезопасными, электробезопас-ными, нетоксичными, не представлять радиационной опасности и не оказывать вреда окружающей среде и здоровью человека при их испытании, хранении, транспортировании, эксплуатации и утилизации.

11 Требования к сертификату

11.1 Изготовитель должен предоставить заказчику сертификат, содержащий, как минимум, следующее:

- товарный знак и/или наименование изготовителя;

- наименование заказчика;

- номер заказа;

- обозначение нормативных документов или технической документации;

- размер деталей;

- марку материала, если применимо;

- номер партии и/или плавки;

- количество деталей;

- результаты контроля и испытаний с указанием количества испытанных деталей в партии;

- дату оформления документа.

11.2 Изготовитель должен предоставить заказчику оригинал документа о качестве продукции, оформленный в соответствии с требованиями настоящего стандарта. К документу о качестве продукции могут прилагаться документы об идентификации и прослеживаемости продукции, записи о результатах контроля продукции, документы о качестве заготовки, рекомендации изготовителя по эксплуатации продукции и другие документы.

11.3 Заказчик, не являющийся потребителем продукции, должен предоставить потребителю оригинал документа о качестве продукции, оформленный изготовителем, без каких-либо изменений, а также документы, прилагаемые изготовителем к документу о качестве продукции. Допускается предоставление заверенных копий оригиналов документов о качестве продукции.

11.4 В случае предоставления копии оригинала документа о качестве только на часть поставляемой продукции в нем должно быть указано фактическое количество поставляемой продукции. Если заказчиком, не являющимся потребителем, изменены характеристики продукции, он должен оформить новый документ о качестве продукции. Оригиналы документов о качестве должны предоставляться на бумажном носителе, если не согласовано иное. Копии документов о качестве должны быть предоставлены на бумажном носителе и/или в электронном виде (в том числе в сканированном виде) по усмотрению изготовителя.

Библиография

[1] ASME В16.9—2012

Детали трубопроводов заводского изготовления бесшовные под приварку

(Factory-made wrought buttwelding fittings)

УДК 622.276.04:006.354

ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность; системы подводной добычи; трубопроводы; детали трубопроводов; отводы; тройники; крестовины; переходы; заглушки

Редактор Л. С. Зимилова Технический редактор И.Е. Черепкова Корректор С.В. Смирнова Компьютерная верстка М.В. Малеевой

Сдано в набор 30.12.2022. Подписано в печать 23.01.2023. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 3,26. Уч.-изд. л. 2,95.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.