ГОСТ Р 71122-2023

(ИСО 13628-15:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ СИСТЕМ ПОДВОДНОЙ ДОБЫЧИ

Часть 15

Подводные конструкции и манифольды

Petroleum and natural gas industry. Design and operation of subsea production systems. Part 15. Subsea structures and manifolds

ОКС 75.020

Дата введения 2023-12-30

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Газпром 335" по заказу Общества с ограниченной ответственностью "ЛУКОЙЛ-Нижневолжскнефть" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2023 г. N 1490-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13628-15:2011* "Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 15. Подводные конструкции и манифольды" (ISO 13628-15:2011 "Petroleum and natural gas industries - Design and operation of subsea production systems - Part 15: Subsea structures and manifolds", MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Подготовка настоящего стандарта, в соответствии с основами национальной стандартизации и принципами гармонизации документов национальной системы стандартизации с международной, осуществлена на основе применения действующего международного стандарта, отражающего передовой зарубежный опыт, лучшие мировые практики и современные методики проектирования и эксплуатации систем подводной добычи.

Целью настоящего стандарта является обеспечение безопасности эксплуатации систем подводной добычи за счет установления общих требований и принципов в отношении проектирования, выбора материалов, изготовления, испытаний, маркировки, транспортирования, хранения, монтажа, технического обслуживания и вывода из эксплуатации подводных конструкций, предназначенных для размещения и защиты подводного оборудования и манифольдов.

Положения, учитывающие особенности национальной стандартизации и специфику национальной практики в области проектирования и эксплуатации конструкций и манифольдов систем подводной добычи углеводородов, приведены в дополнительных структурных элементах: 1.3 в составе раздела 1 "Область применения", 7.1 в составе раздела 7 "Верификация и валидация проектных решений", 15.7 "Очистка морского дна" и 15.8 "Работы после ликвидации" в составе раздела 15 "Ликвидация" и терминологических статьях: 3.1 "барьер", 3.5 "выкидная линия", 3.8 "защитная конструкция", 3.9 "комплексные испытания", 3.10 "кустовой манифольд", 3.11 "манифольд", 3.13 "оконечное устройство трубопровода", 3.17 "подводная фундаментная конструкция", 3.18 "сборный манифольд", 3.19 "свая", 3.24 "судно технического флота", 3.25 "трубопровод-шлейф", 3.30 "юбка".

Эти дополнительные положения заключены в рамки из тонких линий. Подраздел 1.3 добавлен в целях учета требований национального органа технического надзора в сфере обеспечения безопасности морских стационарных объектов. Подраздел 7.1 включен в соответствии с требованиями законодательства Российской Федерации в части архитектурно-строительного проектирования и экспертизы проектной документации на создание систем подводной добычи. Подразделы 15.7 и 15.8 добавлены в целях обеспечения безопасности мореплавания, охраны человеческой жизни на море и сохранения морской среды после ликвидации подводных конструкций. Терминологические статьи добавлены, поскольку определяемые термины находят применение в настоящем стандарте.

Для улучшения понимания пользователями некоторых положений настоящего стандарта, а также для учета требований российских нормативных правовых актов, нормативно-технических документов и отечественной специфики проектирования, строительства и эксплуатации систем подводной добычи углеводородов в текст внесены изменения и дополнения, выделенные курсивом.

1 Область применения

1.1 Настоящий стандарт устанавливает требования и рекомендации по проектированию, изготовлению, транспортированию, установке, эксплуатации и ликвидации подводных конструкций, предназначенных для размещения и защиты оборудования систем подводной добычи углеводородов, устанавливаемого на морском дне, а также манифольдов.

Настоящий стандарт применим к следующему оборудованию и конструкциям систем подводной добычи:

- эксплуатационным и нагнетательным манифольдам;

- подводным технологическим и подводным дожимным станциям;

- основаниям райзеров;

- оконечным манифольдам трубопроводов;

- оконечным устройствам трубопроводов;

- T-, Y-образным соединениям;

- подводным изолирующим клапанам;

- подводным компонентам управления и распределения;

- опорным плитам для одиночных скважин, кустов скважин и подводного оборудования;

- защитным конструкциям.

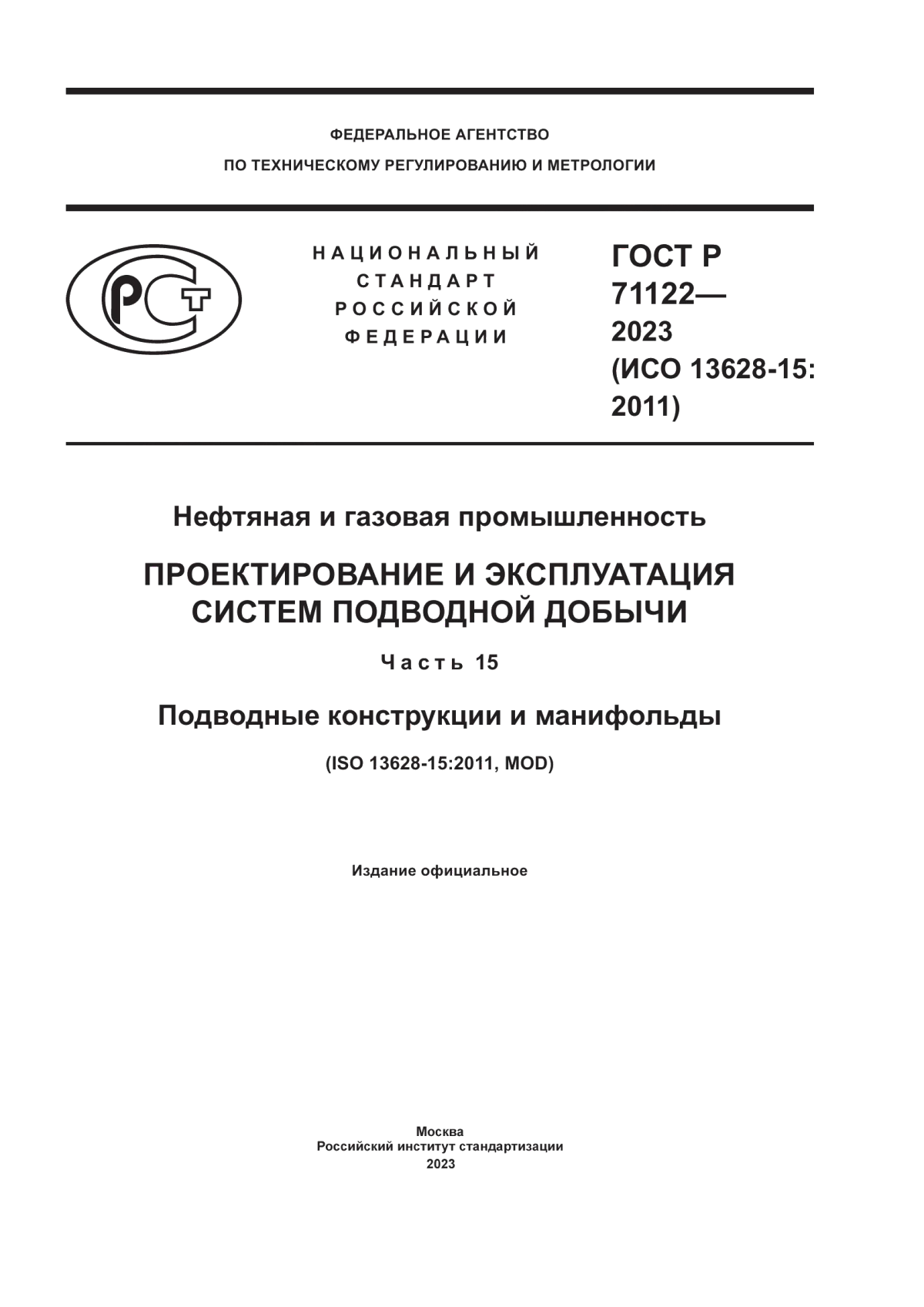

Общий вид расположения типового оборудования систем подводной добычи представлен на рисунке 1.

|

A - фонтанная арматура; B - кустовой манифольд; C - оконечный манифольд трубопровода; D - оконечное устройство трубопровода; E - линейный тройник; F - мультифазная насосная станция

Рисунок 1 - Общий вид расположения типового оборудования систем подводной добычи

1.2 Требования настоящего стандарта не распространяются:

- на запорную арматуру трубопроводов и манифольдов;

- соединительные муфты выкидных линий/трубопроводов-шлейфов и точек подключения;

- дроссельные задвижки;

- системы управления подводной добычей.

1.3 При проектировании, строительстве и эксплуатации систем подводной добычи под техническим наблюдением Российского морского регистра судоходства в дополнение к требованиям настоящего стандарта следует руководствоваться требованиями [1]. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ ISO 3183-2015 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ГОСТ ISO 15609-3-2020 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 3. Электронно-лучевая сварка

ГОСТ ISO 15609-4-2017 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерная сварка

ГОСТ ISO 15609-5-2020 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка

ГОСТ ISO 15609-6-2016 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 6. Лазерно-дуговая гибридная сварка

ГОСТ Р 27.601 Надежность в технике. Управление надежностью. Техническое обслуживание и его обеспечение

ГОСТ Р 51365 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 54382 Нефтяная и газовая промышленность. Подводные трубопроводные системы. Общие технические требования

ГОСТ Р 54483 (ИСО 19900:2013) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Общие требования

ГОСТ Р 57123 (ИСО 19901-2:2004) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Проектирование с учетом сейсмических условий

ГОСТ Р 57148 (ИСО 19901-1:2015) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Проектирование и эксплуатация с учетом гидрометеорологических условий

ГОСТ Р 57180 Соединения сварные. Методы определения механических свойств, макроструктуры и микроструктуры

ГОСТ Р 58772 (ИСО 19901-6:2009) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Морские операции

ГОСТ Р 59305 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 10005 Менеджмент качества. Руководящие указания по планам качества

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО 14731 Координация в сварке. Задачи и обязанности

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 15614-5 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 5. Дуговая сварка титана, циркония и их сплавов

ГОСТ Р ИСО/МЭК 17020 Оценка соответствия. Требования к работе различных типов органов инспекции

СП 369.1325800 Платформы морские стационарные. Правила проектирования

СП 378.1325800 Морские трубопроводы. Правила проектирования и строительства

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

барьер (barrier): Элемент, предназначенный для предотвращения утечки добываемых или закачиваемых флюидов из находящейся под давлением части системы в окружающую среду. |

[ГОСТ Р 59305-2021, пункт 3.1.1] |

3.2 валидация (validation): Подтверждение посредством предоставления объективных свидетельств того, что эксплуатационные требования, предназначенные для конкретного использования или применения, выполнены.

Примечание - Валидация осуществляется путем аттестационных испытаний и/или комплексных испытаний системы.

3.3 вакуумная свая (suction pile): Свая-оболочка с открытым нижним концом, погружаемая в грунт за счет создания разрежения внутри ее полости.

3.4 верификация (verification): Подтверждение посредством представления объективных свидетельств того, что установленные проектные требования были выполнены.

Примечание - Верификация осуществляется путем проведения расчетов, анализа проектных решений и гидростатических испытаний.

3.5

выкидная линия: (flow loop): Трубопровод, предназначенный для соединения компоновки подводной устьевой елки с внешним соединителем выкидной линии или стыковочной втулкой. |

[ГОСТ Р 59304-2021, статья 50] |

3.6 донный мат (mudmat): Плоская подводная фундаментная конструкция с малой глубиной заложения, предназначенная для равномерного распределения нагрузок на слабые грунты морского дна через настил из листового материала и/или юбку.

3.7 забивная свая (driven pile): Свая, погружаемая в грунт забивкой, вибрированием, вдавливанием, подмывом или комбинацией указанных способов.

3.8

защитная конструкция (protection structure): Конструкция, предназначенная для защиты подводного оборудования системы подводной добычи от повреждений при действии случайных нагрузок (воздействие ледовых образований, падающих объектов, якорей, орудий рыболовного промысла и т.п.). [ГОСТ Р 59304-2021, статья 29] |

3.9 |

комплексные испытания (integration test): Натурные испытания, проводимые с объектом испытаний, для контроля и оценки характеристик его свойств во взаимодействии с функционально связанными объектами. |

3.10 |

кустовой манифольд (cluster manifold): Манифольд, соединенный со скважинами одного куста. [ГОСТ Р 59304-2021, статья 19] |

3.11 |

манифольд (manifold): Система трубопроводов с запорной, регулирующей и обратной арматурой, собранная по схеме, определяемой конкретным технологическим процессом, и предназначенная для сбора пластового флюида из скважин и распределения нагнетаемых химических реагентов, сигналов управления и электрического тока. [ГОСТ Р 59304-2021, статья 18] |

3.12 низколегированная сталь (low-alloy steel): Сталь с массовой долей легирующих химических элементов от 1% до 5%.

3.13

оконечное устройство трубопровода (pipeline end termination, PLET): Система патрубков с запорной арматурой на морском трубопроводе, обеспечивающая возможность подсоединения к основному оборудованию системы подводной добычи. |

[ГОСТ Р 59304-2021, статья 26] |

3.14 оконечный манифольд трубопровода (pipeline end manifold): Манифольд, встроенный в морской трубопровод, обеспечивающий возможность дополнительного подключения нескольких морских трубопроводов и/или шлангокабелей.

3.15 опорная плита (template): Подводная фундаментная конструкция, предназначенная для направления и опирания оборудования для бурения и заканчивания скважин, а также для размещения подводного устьевого оборудования и/или манифольда.

Примечание - Опорные плиты могут быть выполнены в виде единого строительного блока или состоять из сборочно-монтажных единиц, монтируемых на морском дне.

3.16 основание райзера (riser base): Подводная фундаментная конструкция, предназначенная для опирания и закрепления морского эксплуатационного райзера.

Примечание - Основание райзера также может обеспечивать возможность подключения трубопроводов.

3.17 |

подводная фундаментная конструкция (subsea foundation structure): Конструкция, которая служит опорой для подводного оборудования систем подводной добычи и/или его отдельных компонентов и обеспечивает восприятие и передачу на морское дно нагрузок, возникающих в процессе эксплуатации оборудования без потери его работоспособности. [Адаптировано из ГОСТ Р 59304-2021, статья 27] |

3.18 |

сборный манифольд (gathering manifold): Манифольд, соединенный непосредственно со скважинами и/или кустовыми манифольдами и предназначенный для сбора с целью транспортировки пластового флюида на береговые сооружения, морскую платформу или технологическое судно. [ГОСТ Р 59304-2021, статья 20] |

3.19 |

свая: Погруженная в грунт или изготовленная в грунте вертикальная или наклонная конструкция, предназначенная для передачи нагрузки на основание. [СП 24.13330.2021, пункт 3.13] |

Пример - Стали UNS S31600, S31603.

Пример - Стали UNS S31254, N08367 и N08926.

Пример - Стали UNS S31803 и S32205.

Пример - Стали S32750 и UNS S32760.

3.24

судно технического флота (technical fleet vessel): Судно, предназначенное для выполнения строительно-монтажных и (или) ремонтных работ при обустройстве, эксплуатации, ликвидации объектов обустройства месторождения. [ГОСТ Р 58772-2019, пункт 3.94] |

3.25 |

трубопровод-шлейф (offshore flowline): Промысловый морской трубопровод, предназначенный для соединения подводной фонтанной арматуры с манифольдом или другим оборудованием системы подводной добычи напрямую или через оконечное устройство трубопроводов и трубную вставку. [ГОСТ Р 59304-2021, статья 22] |

3.26 углеродистая сталь (carbon steel): Сталь, не содержащая легирующих компонентов.

3.27 числовой эквивалент стойкости к питтинговой коррозии (pitting resistance equivalent number): Показатель стойкости нержавеющей стали к локальной питтинговой коррозии, определяемый на основе соотношения химических элементов хрома, молибдена, вольфрама и азота в составе сплава.

Примечания

1 Соотношение химических элементов в составе сплава определяется по формулам:

где PREN - числовой эквивалент стойкости к питтинговой коррозии;

2 Чем выше показатель числового эквивалента стойкости к питтинговой коррозии, тем более устойчива нержавеющая сталь к локальной питтинговой коррозии.

3.30

юбка (skirt): Конструкция, размещенная на опорной части сооружения или под ней, уходящая вниз от фундаментной плиты и заглубляющаяся в морское дно. Примечание - Юбки используются для увеличения способности основания выдерживать вертикальные и горизонтальные нагрузки, для усиления противоэрозионной защиты. |

[ГОСТ Р 58772-2019, пункт 3.112] |

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

ДУИ - дистанционно-управляемый инструмент;

НК - неразрушающий контроль;

ПФА - подводная фонтанная арматура.

ТНПА - телеуправляемый необитаемый подводный аппарат;

ППВО - подводное противовыбросовое оборудование;

AWS - американское общество сварки (American welding society);

DAC - кривая - кривая корректировки амплитуда - расстояние (distance - amplitude correction curve);

GMAW - дуговая сварка металлическим электродом в защитном газе (gas metal arc welding);

GTAW - дуговая сварка вольфрамовым электродом (gas tungsten arc welding);

HAZ - зона термического влияния (heat affected zone);

HAZOP - исследование опасности и работоспособности (hazard and operability study);

HB - твердость металла по Бринеллю при применении стального шарика (hardness Brinell);

HBW - твердость металла по Бринеллю при применении шарика из твердого сплава - вольфрама (hardness Brinell, wolfram);

HIP - горячее изостатическое прессование (hot isostatic pressed);

HRC - твердость металла по Роквеллу, шкала C (hardness Rockwell, scale C);

HV - твердость металла по Виккерсу (hardness Vickers);

IWE - международный инженер по сварке (international welding engineer);

LPC - капиллярный контроль (liquid penetrant control);

MDT - минимальная проектная температура (minimum design temperature);

MEG - моноэтиленгликоль (monoethylene glycol);

MAGW - дуговая сварка в активном газе (metal-active gas welding);

MIGW - дуговая сварка в инертном газе (metal-inert gas welding);

MPS - технические условия на технологию изготовления (manufacturing procedure specification);

P&ID - схема технологического процесса и расположения контрольно-измерительной аппаратуры (process and instrumentation diagram);

PLEM - оконечный манифольд трубопровода (pipeline end manifold);

PQR - протокол аттестации процедуры (procedure qualification record);

PREN - числовой эквивалент стойкости к питтинговой коррозии (pitting-resistance equivalent number);

PWHT - термическая обработка после сварки (post-weld heat treatment);

SMYS - нормативное минимальное значение предела текучести (specified minimum yield stress);

UNS - универсальная система обозначений металлов и сплавов (unified numbering system);

UT - ультразвуковой контроль (ultrasonic testing);

WPS - технические требования к процедуре сварки (welding procedure specification);

WPQR - протокол аттестации процедуры сварки (weld procedure qualification record).

5 Функциональные требования к манифольдам и опорным плитам

5.1 Общие сведения

5.1.1 Манифольд, как правило, выполняет следующие функции:

a) сбор добываемых пластовых флюидов;

b) распределение нагнетаемых химических реагентов;

c) распределение сигналов управления и электрического тока;

d) направление потока пластовых флюидов через трубопроводные линии манифольда;

e) размещение и обеспечение работы одной или нескольких трубопроводных линий манифольда;

f) обеспечение изоляции отдельных слотов скважин от трубопроводных линий манифольда;

g) обеспечение подключения выкидных линий/трубопроводов-шлейфов и/или испытательных трубопроводов;

h) обеспечение подключения оборудования для проведения очистки и диагностирования выкидных линий/трубопроводов-шлейфов.

5.1.2 Заказчик должен установить следующие требования к опорной плите/манифольду:

- габаритные размеры и планируемую массу;

- номинальные эксплуатационные давление и температуру;

- типы сопряжений подключаемого оборудования и коммуникаций;

- P&ID;

- требования к материалам;

- глубину моря в точке установки;

- расчетный срок службы;

- геотехнические и географические данные;

- гидрометеорологические данные;

- требования к защите от падающих объектов;

- требования к защите от орудий рыболовного промысла;

- значения нагрузок от зацепления орудиями рыболовного промысла при их буксировке судами, эксплуатируемыми в данном районе плавания.

5.1.3 Все оборудование должно:

- удовлетворять требованиям заказчика к изделию;

- быть рассчитано на номинальное давление и температуру;

- соответствовать (по размерам и массе) техническим возможностям (характеристикам) монтажного судна в части погрузо-разгрузочных работ, перемещения и монтажных операций;

- быть работоспособными и пригодным к использованию для конкретных условий эксплуатации.

5.1.4 Выбор материалов для отдельных компонентов, включая все уплотнительные материалы, осуществляют по ГОСТ Р 59305 с учетом воздействия:

- добываемых флюидов и нагнетаемых жидкостей, а также жидкостей, применяемых для заканчивания скважин, размещенных в подводных условиях;

- нагнетаемых химических реагентов и рабочих жидкостей.

Примечания

1 Манифольды, как правило, обеспечивают точки подключения трубопроводов шлейфов.

2 Подключения к ПФА могут обеспечивать подачу пластового флюида как из скважин в выкидные линии/трубопроводы-шлейфы, так и в обратном направлении путем управления арматурой на манифольде.

5.2 Общие требования к устанавливаемым конструкциям и оборудованию

Необходимо предусмотреть универсальность с точки зрения различных сценариев добычи (например, модернизации оборудования насосов, сепараторов и другого оборудования) и возможного расширения морского месторождения углеводородов и его перспективного развития. Для каждой конструкции следует рассмотреть потенциальные требования в будущем и четко пояснить порядок подготовки манифольда для реализации заявленных функций.

При проектировании конструкций и оборудования необходимо принимать во внимание:

- транспортирование, подъем, монтаж (с учетом возможного выравнивания), ликвидацию;

- стыковку, подключение и испытание выкидной линии/трубопровода-шлейфа;

- бурение, заканчивание, капитальный ремонт скважины и установку ПФА;

- испытание скважин;

- испытание барьеров;

- подключение и пусконаладочные работы;

- эксплуатацию скважин;

- нагнетание химических реагентов, таких как деэмульгаторы и ингибиторы, предотвращающие коррозию, образование парафиновых и твердых отложений;

- закачивание метанола или MEG для исключения образования гидратов;

- температурный режим;

- сброс давления в затрубном пространстве с направлением пластовых флюидов в эксплуатационную линию ПФА;

- плановые и аварийные отключения скважин и манифольда;

- повышение и стравливание давления в трубопроводах;

- очистку и диагностирование выкидных линий/трубопроводов-шлейфов для проведения контроля их состояния и очистки полостей;

- осмотры и доступ с использованием ТНПА, включая замену оборудования;

- проверку оборудования для обнаружения песка/средств очистки и диагностирования;

- внутрискважинные работы;

- попадание морской воды внутрь установленного оборудования во время подключения;

- защиту от коррозии;

- защиту от эрозии;

- измерение толщин стенок;

- расход пластовых флюидов;

- перепад давления в трубопроводах;

- состав пластовых флюидов;

- режимы течения мультифазных потоков пластовых флюидов.

5.3 Требования к сопряжениям устанавливаемого оборудования

5.3.1 Места сопряжений оборудования должны обеспечивать целостность и функциональность в условиях эксплуатации с учетом следующих факторов:

- внутреннего и внешнего давлений;

- взаимного перемещения и деформаций конструкций, например ПФА, опорной плиты или манифольда;

- отсутствия внутренних утечек и проникновения морской воды;

- предельных отклонений для выполнения сопряжений;

- внутренних и внешних колебаний температуры;

- конструкции для защиты от падающих объектов и орудий рыболовного промысла;

- воздействий от падающих объектов и орудий рыболовного промысла;

- кратковременной и долговременной осадки сооружений;

- морского обрастания;

- коррозии и эрозии;

- образования отложений на поверхностях сопрягаемых компонентов;

- возможного гидратообразования;

- нагрузок при монтаже;

- нагрузок при стыковке и подключении;

- расчетного срока службы;

- ремонтопригодности;

- защиты от столкновений с ТНПА;

- требований к нагнетанию химических реагентов.

5.3.2 Необходимо предоставить листы технических данных сопряжений оборудования и коммуникаций, а также процедуры монтажа компонентов и узлов внешних сопряжений. Листы технических данных должны четко обозначать проектные ограничения и массогабаритные характеристики. К таким областям как минимум относятся следующие:

- сопряжения, относящиеся к скважинам, включая максимальный угол наклона колонны направления, массы монтируемых элементов скважины, длину колонны направления, массогабаритные характеристики ППВО, требования к последовательности бурения скважин, ограничения по давлению/расходу бурового раствора, прочность цемента/раствора, глубина скважины, конструкция устья и т.д.;

- сопряжения, выполняемые морским подрядчиком (массы и габаритные размеры оборудования, высота подъема, пространство на палубе, несущая способность устройств и конструкций подключения, ограничения по монтажу, состояние моря и т.д.);

- сопряжения, относящиеся к соединительным секциям, трубным вставкам и перемычкам.

5.4 Требования к кустовым манифольдам

5.4.1 Общие сведения

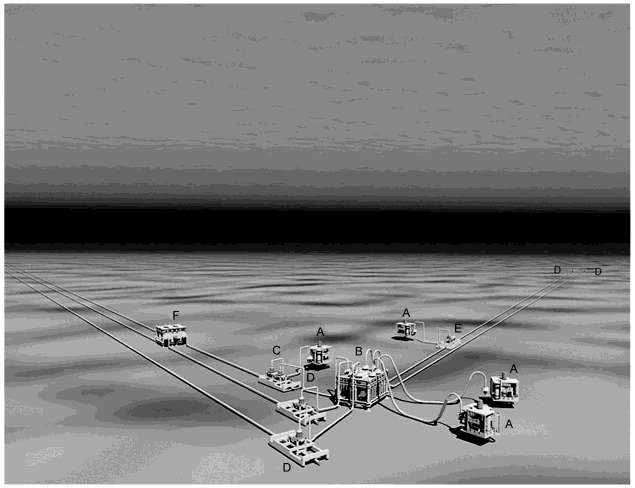

Кустовой манифольд состоит из рамы, на которой размещается оборудование, например трубопроводы, приспособления для соединения трубопроводов, а также защитной конструкции. Общий вид кустового манифольда представлен на рисунке 2.

|

Рисунок 2 - Общий вид кустового манифольда

Кустовой манифольд может включать следующие компоненты:

- подводный модуль управления;

- модуль распределения шлангокабеля;

- модуль распределения электроэнергии.

5.4.2 Выравнивающие системы

Кустовые манифольды должны быть оснащены выравнивающими системами относительно подводной фундаментной конструкции для обеспечения надлежащего физического сопряжения с другими системами, например с соединительными устройствами.

5.4.3 Направляющие системы

Кустовые манифольды устанавливают на точку эксплуатации при помощи направляющих систем. Если применяются направляющие канаты, то на кустовом манифольде должно быть предусмотрено необходимое расстояние для направляющих стоек, а также возможность их установки/технического обслуживания. Если метод установки не предполагает применения направляющей системы, то на кустовом манифольде должно быть предусмотрено достаточное пространство, а также направляющие штыри или ловители.

5.5 Требования к опорным плитам

5.5.1 Общие сведения

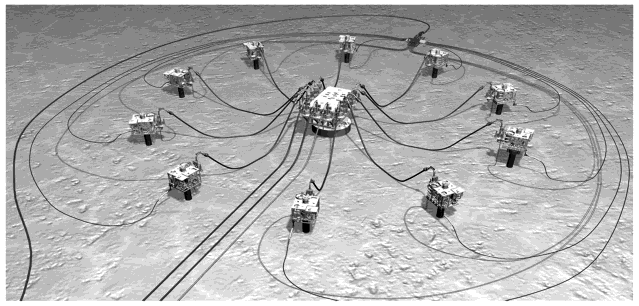

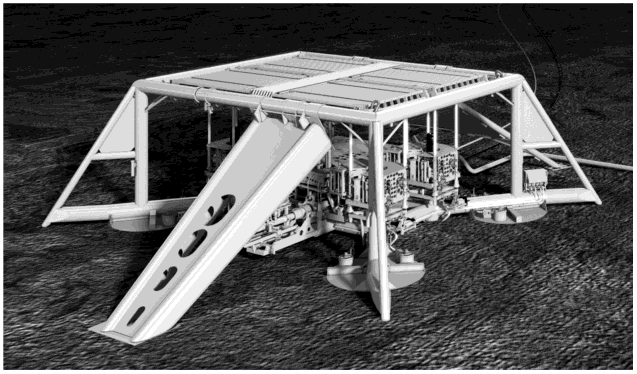

Рама опорной плиты обеспечивает размещение оборудования для бурения и заканчивания скважин, манифольдов, оборудования для стыковки и соединения трубопроводов, а также может служить защитной конструкцией (опорная плита и защитная конструкция часто проектируются как единый строительный блок). Общий вид опорной плиты с размещенным на ней оборудованием и защитной конструкцией представлен на рисунке 3.

|

Рисунок 3 - Общий вид опорной плиты с размещенным на ней оборудованием и защитной конструкцией

5.5.2 Сопряжения оборудования для бурения и заканчивания

Если скважина будет пробурена через опорную плиту то она должна предусматривать направляющую для бурения, возможность для спуска и подвески колонны направления и достаточное пространство для спуска и установки блока противовыбросовых превенторов. Если будет установлена ПФА, то опорная плита должна обеспечивать позиционирование и выравнивание ПФА, а также предусматривать пространство для спуско-подъемных операций.

5.5.3 Выравнивающие системы

Опорные плиты оснащают выравнивающими системами для обеспечения надлежащего физического сопряжения подсистем, например, между колонной головкой/ПФА, ПФА/манифольдом и манифольдом/выкидными линиями.

5.5.4 Направляющие системы

Опорные плиты оснащают направляющими системами, обеспечивающими помощь при выполнении работ по установке. Если применяются направляющие канаты, то на опорной плите должно быть предусмотрено необходимое расстояние для направляющих стоек, а также возможность их установки/технического обслуживания. Если метод установки не предполагает применения направляющей системы, то на опорной плите необходимо предусмотреть достаточное пространство, а также пассивную направляющую систему для надлежащей установки основного оборудования.

6 Требования к проектированию

6.1 Общие аспекты проектирования

6.1.1 Количество скважин

Если скважины объединяются на одной опорной плите или кустовом манифольде, то следует учитывать, что, в зависимости от характеристик разрабатываемой залежи, может изменяться количество скважин, а это оказывает влияние на габаритные размеры опорной плиты и конструкцию манифольда. Необходимо учитывать возможность добавления резервных скважин в случае изменения плана разработки месторождения, выявления непродуктивных скважин, возникновения проблем при бурении или других непредвиденных обстоятельств.

6.1.2 Расстояние между скважинами

Расстояние между скважинами определяется типом и размером используемого бурового и добывающего оборудования, функциональными требованиями манифольда, а также требованиями к последующему техническому обслуживанию и осмотру. Необходимо предусмотреть область для расположения выкидного трубопровода и соединения устья скважины со спускоподъемными инструментами, а также зазоры между ППВО и ПФА. Также необходимо обеспечить доступ для осмотра и технического обслуживания.

6.1.3 Техническое обслуживание

Техническое обслуживание является одним из ключевых элементов обеспечения работоспособности объектов обустройства морских месторождений, поэтому концепцию технического обслуживания следует разрабатывать, начиная со стадии предпроектных проработок опорной плиты/манифольда в соответствии с положениями ГОСТ Р 27.601.

При этом необходимо учитывать следующие факторы:

- удовлетворение потребностей пользователей;

- удобство обслуживания;

- доступность для обслуживания;

- выполнение технического обслуживания с помощью водолазов или дистанционно-управляемых инструментов;

- требование к наличию съемных компонентов;

- свободное пространство для доступа водолазов, ТНПА и другого оборудования для технического обслуживания;

- четкую маркировку для возможности различия идентичных компонентов;

- высоту над морским дном для обеспечения достаточной видимости;

- безопасность системы при демонтированных компонентах;

- обнаружение неисправностей для поиска поврежденных компонентов.

6.1.4 Барьеры

Общие требования к барьерам приведены в ГОСТ Р 59305.

Требования к исключению возникновения утечек во внешнюю среду должны обеспечиваться наличием не менее двух барьеров в точках подключения:

a) для неиспользуемых концевых соединений или перед подключением ПФА в сочетании с трубопроводом манифольда под давлением необходимо использовать два барьера давления, состоящих из одной отсечной арматуры и одной заглушки давления или двух отсечных арматур;

b) перед подключением ПФА в сочетании с трубопроводом манифольда при нормальном давлении необходимо использовать один барьер давления в сочетании с защитным устройством, заполненным ингибитором для защиты отсечной арматуры от воздействия окружающей среды во избежание образования коррозии от воздействия морской воды и биологического обрастания (если необходимо); в качестве барьера давления может быть использована запорная арматура ответвлений манифольда, а в качестве защитного устройства - заглушка давления на стыковочной втулке ПФА;

c) для соединений, выполняемых водолазами, рекомендуется устанавливать два барьера давления с функцией блокировки и стравливания.

Для временных непродолжительных работ допускается использование только одной арматуры для изолирования манифольда, находящегося под давлением, которое может быть сброшено в окружающую среду. Арматура должна пройти проверку на герметичность перед открытием внешнего барьера.

Запорный элемент арматуры (шибер, шар) не должен постоянно подвергаться воздействию окружающей среды, т.е. пространство со стороны окружающей среды должно быть заполнено ингибитором во избежание образования коррозии, вызванной морской водой, и биологического обрастания арматуры.

При поставке рекомендуется оснащать все стыковочные втулки заглушками высокого давления. Как правило, они необходимы для выполнения испытаний перед монтажом и эксплуатацией.

6.1.5 Обеспечение безопасности

Обеспечение безопасности производства работ на всех этапах жизненного цикла подводных конструкций и манифольдов (изготовление, испытания, транспортирование, монтаж, эксплуатация и ремонт) должно осуществляться в соответствии с ГОСТ Р 59305.

6.1.6 Защита от внешней коррозии

Защита от внешней коррозии должна обеспечиваться выбором соответствующих материалов, систем покрытий и катодной защитой. На этапе проектирования необходимо разработать программу контроля коррозии и отразить ее в технических решениях.

6.1.7 Опорные плиты

6.1.7.1 Общие сведения

Опорные плиты могут быть выполнены в виде единого строительного блока или состоять из сборочно-монтажных единиц, монтируемых на морском дне. При выборе конструкций опорных плит необходимо учитывать следующее:

- стратегию разработки морского месторождения, включая расширение в будущем;

- повторное использование разведочных скважин и разбуривание новых скважин;

- график освоения морского месторождения (включая морские операции и график бурения);

- инфраструктуру морского месторождения;

- состав объектов обустройства морского месторождения (морские и береговые);

- доступность судов технического флота, обеспечивающих выполнение работ;

- повторное использование инструментов.

При необходимости конструкции опорных плит могут предусматривать амортизаторы или иные устройства, обеспечивающие заданную максимальную скорость постановки на морское дно.

6.1.7.2 Опорные плиты в виде единых строительных блоков

Опорные плиты, выполненные в виде единых строительных блоков, могут включать нижнюю раму манифольда, манифольд и защитную конструкцию от воздействий орудий рыболовного промысла и падающих объектов.

6.1.7.3 Опорные плиты из сборочно-монтажных единиц

Опорные плиты, состоящие из сборочно-монтажных единиц, предполагают последовательную установку на точке строительства и обеспечивают возможность замены отдельных единиц и/или конструкций в процессе эксплуатации.

6.2 Нагрузки

6.2.1 Внешние нагрузки

6.2.1.1 Расчетные нагрузки

Все действующие нагрузки, которые могут повлиять на работу системы подводной добычи на всех этапах, а именно изготовления, хранения, испытаний, транспортировки, монтажа, бурения/заканчивания, эксплуатации и демонтажа, необходимо определить и учесть при проектировании. Случайные нагрузки зависят от конкретного проекта и должны быть проверены специальным анализом рисков для конкретной области применения. К случайным нагрузкам можно отнести падающие объекты, нагрузки от воздействий орудий рыболовного промысла и якорей, аномальные нагрузки от окружающей среды (землетрясение) и т.д. Для определения действующих нагрузок можно использовать данные, приведенные в приложении А.

6.2.1.2 Нагрузки от воздействий орудий рыболовного промысла и падающих объектов

Проектирование защитных конструкций от воздействий орудий рыболовного промысла и падающих объектов должно осуществляться по ГОСТ Р 59305.

На стадиях предпроектных проработок необходимо провести сбор, анализ и обобщение материалов по условиям промышленного рыболовства и прохождению морских путей по акватории будущего месторождения для определения требований к защитным конструкциям, воспринимающим нагрузки от воздействий орудий рыболовного промысла, якорей и падающих объектов. При этом необходимо оценить статистические данные и прогнозы на будущее.

При проектировании защитных конструкций необходимо учитывать следующее:

a) статистические данные по промышленному рыболовству для акватории месторождения:

1) виды орудий рыболовного промысла,

2) периодичность вылова;

b) прогнозы на будущее;

c) значения нагрузок, вызываемых воздействием орудий рыболовного промысла на подводные конструкции:

1) от протаскивания орудий рыболовного промысла, кН;

2) зацепления орудий рыболовного промысла (тяговое усилие лебедок), кН;

3) удара орудий рыболовного промысла, кДж.

Особое внимание необходимо уделить закрытым углам защитных конструкций в части опасности зацепления. Для новых подводных конструкций выполняют испытания по отведению орудий рыболовного промысла.

При размещении объектов обустройства на глубинах более 750 м в районах, запретных для вылова, целесообразно ограничиться только защитными конструкциями от падающих объектов.

6.2.2 Температурные эффекты

Конструкция оборудования должна предусматривать возможность функционирования во всем диапазоне температур, обусловленных выполняемыми технологическими процессами, включая допускаемое тепловое расширение корпуса направляющей колонны/устья скважины. Заказчик несет ответственность за определение и согласование значений диапазона температур.

6.2.3 Опорные плиты

Если выбрана конструкция опорной плиты и нагрузки при бурении будут передаваться на эту конструкцию, то она должна выдерживать все действующие нагрузки в соответствии с ГОСТ Р 59305, в том числе:

- нагрузки при бурении;

- тепловое расширение обсадной колонны;

- комбинированные нагрузки при бурении и тепловом расширении, включая влияние нагрузок на осадку фундамента;

- нагрузки при подсоединении трубопровода и нагрузки от расширения выкидных линий;

- ударные нагрузки;

- нагрузки от грунтов и осевой жесткости скважинной системы;

- нагрузки, заложенные в прочностной расчет конструкции, и нагрузки от влияния жесткости донной рамы относительно вертикального отклонения;

- нагрузки от конструкций опорной плиты/конструкции устья скважины и от допустимых изгибов трубопровода (если предусмотрено).

Если выбрана такая схема опорной плиты, при которой нагрузки при бурении не передаются на опорную плиту/манифольд, то вышеперечисленными видами нагрузок можно пренебречь.

6.3 Проектирование манифольдов

6.3.1 Общие сведения

6.3.1.1 Манифольд может обеспечивать выполнение следующих функций:

- размещение достаточного количества трубопроводов, арматуры и регуляторов расхода для безопасного сбора добываемых пластовых флюидов и/или распределения закачиваемых газов, воды и химических реагентов;

- возможность подключения выкидных линий; манифольд обеспечивает достаточную гибкость для выполнения таких подключений;

- восприятие гидростатических нагрузок от внешнего давления;

- обеспечение надлежащих размеров арматуры и соосных отверстий с учетом очистки и диагностирования выкидных линий и соответствующих трубопроводных линий манифольда;

- возможность подключения к ПФА, если опорная плита включает скважины;

- возможность проведения испытаний отдельных скважин;

- возможность монтажа и защиты оборудования, предназначенного для управления и мониторинга операций добычи/закачивания. Сюда можно отнести систему распределения для гидравлических и/или электрических источников питания системы управления;

- возможность монтажа защитных конструкций.

6.3.1.2 Рекомендации к трубопроводной обвязке манифольдов:

- трубопроводную обвязку манифольдов проектируют в соответствии с ГОСТ Р 54382 и СП 378.1325800;

- трубопроводная обвязка должна содержать прямые участки после штуцерных задвижек во избежание сильных эрозионных повреждений в изгибах, уплотнении/поверхностях контакта соединительных муфт, датчиков или в похожих местах. Минимальная длина прямого участка трубы должна в семь раз превышать внутренний диаметр трубопровода;

- размер (диаметр, толщина стенки и т.д.) добывающих трубопроводов для отдельных линий и/или комбинированных потоков следует определять по предполагаемому дебиту скважины и давлению скважины;

- скорости течения пластовых флюидов необходимо учитывать при выборе диаметра трубопровода для уменьшения перепада давления и контроля эрозии, вызванной потоком;

- при определении требуемой толщины стенки важно учитывать допуск на внутреннюю эрозию и коррозию;

- необходимо предусмотреть допуск для выполнения НК и нанесения изоляции при сборке.

6.3.2 Очистка и диагностирование

При выполнении очистки и диагностирования с использованием проходных калибров для контроля внутреннего диаметра трубопроводов трубопроводных линий манифольда рекомендуемым критерием приемки является 95% от номинального внутреннего диаметра, т.е. диаметр контрольного проходного шаблона должен быть равен 95% номинального внутреннего диаметра.

Все очищаемые скребками трубопроводы должны иметь минимальный радиус гиба, равный трем номинальным диаметрам, с учетом изменений внутреннего диаметра, шага между фитингами и отдельными отводами.

6.3.3 Эрозия

Пример расчета критической скорости потока, вызывающей эрозию в трубопроводе, приведен в [2]. Эти расчеты можно использовать для определения пропускной способности трубопровода и/или определить требуемый допуск на эрозию. Подрядчик должен выявить критические зоны в трубопроводе, подвергающиеся эрозии. Для уменьшения последствий эрозии можно увеличить радиус гиба и типоразмер фитинга. Эти зоны можно исследовать с помощью ТНПА для измерения толщины стенки добывающего трубопровода.

6.3.4 Обеспечение бесперебойного режима подачи потока

Манифольд необходимо проектировать с отсутствием/минимальным числом нижних точек, глухих концов и мест возможного скопления воды. Например, в качестве способа предотвращения образования гидратов в манифольде можно использовать наклонные трубопроводные линии, обеспечивающие отвод жидкостей. Дополнительные аспекты обеспечения бесперебойного режима подачи потока представлены в ГОСТ Р 59305. Особое внимание следует уделить газодобывающим манифольдам с точки зрения распределения MEG и восходящих/нисходящих участков и тупиковых веток в конкретной трубопроводной системе.

6.4 Проектирование конструкций

6.4.1 Общие сведения

6.4.1.1 Проектирование подводных конструкций осуществляют по ГОСТ Р 54483, ГОСТ Р 57123, ГОСТ Р 57148. Элементы конструкции (т.е. подъемные петли, подъемные колонны, связи/опоры, элементы фундамента и т.д.) и сварные швы, их соединяющие, необходимо классифицировать (т.е. определить класс конструкции или класс материала) исходя из последствий отказов, степени резервирования, сложности соединений, уровня напряжений и усталости. Классификация позволяет определить:

- тип материала (категорию стали);

- конструкцию соединений;

- требования к сварке;

- тип и объем контроля (категорию контроля).

6.4.1.2 Например, две методики, представленные в [3], содержат подробные указания по классификации конструкции и выбору материалов домкратных конструкций, которые можно соотнести с конструкцией манифольда.

6.4.1.3 Процесс выбора материалов должен также учитывать следующие ограничения:

a) общего характера:

- химический состав (углеродный эквивалент) для свариваемости;

- испытание на ударный изгиб образцов с V-образным надрезом по Шарпи;

- SMYS в зависимости от геометрии материала (толщину);

b) пластины/подъемные обухи и основные элементы конструкции со следующими минимальными рекомендуемыми свойствами материалов:

- испытание на растяжение в направлении толщины, направление "Z" (см. [4]), минимальное снижение свойств в направлении Z - 30%;

- контролируемое содержание серы до максимум 0,006% с контролем формы включений,

- ультразвуковые испытания (см. [5]), уровень II, развертка 100%,

- испытания по Шарпи на ударный изгиб образцов с V-образным надрезом проводят при температуре (23±5)°С;

c) фасонный прокат (профиль):

- испытания по Шарпи на ударный изгиб образцов с V-образным надрезом проводят при температуре (23±5)°С.

Требования к сварке и аттестации должны соответствовать ГОСТ Р ИСО 15614-1.

6.4.2 Опорные плиты и направляющие системы

Конструкции опорных плит и направляющих систем должны обеспечивать восприятие и передачу на морское дно действующих нагрузок, которые зависят от следующих факторов:

- грунтовых условий и осевой жесткости системы скважин;

- воздействия вертикальных отклонений на конструкцию и жесткость донной рамы;

- воздействия допустимых изгибов на места сопряжения конструкций и скважин (если предусмотрено);

- теплового расширения обсадной колонны;

- нагрузок от воздействия волн;

- нагрузок от воздействий течений;

- нагрузок от воздействий плавучего льда;

- нагрузок от сейсмических воздействий;

- нагрузок, являющихся следствием морского обрастания.

Конструкция должна быть оснащена выравнивающей системой в местах физического сопряжения подсистем, например устье скважины/направляющее основание, ПФА/манифольд и трубопроводная система, манифольд/оконечное устройство выкидной линии и монтажные приспособления, защитная обвязка (если предусмотрена) и другие места сопряжений.

Подводные конструкции могут быть неподвижными/закрепленными к системе подводных колонных головок или независимыми, без непосредственного крепления к устью скважины. Таким образом, соответствующие трубопроводы соединяются благодаря конструктивной гибкости устьевых модулей и/или модуля манифольда.

Конструкции должны обеспечивать возможность наземной сборки и испытаний оборудования, опорой для которого они являются.

Опорные плиты должны предусматривать возможность направления, установки и закрепления корпуса направляющей колонны и достаточное пространство для спуска и установки ППВО на соответствующее устье скважины вблизи ПФА.

6.4.3 Защитные конструкции

При проектировании защитных конструкций необходимо учитывать следующее:

- размер защитной конструкции должен учитывать все допуски на изготовление, монтаж и эксплуатацию (например, увеличение количества скважин) подводного оборудования и самой защитной конструкции;

- высотный габарит защитной конструкции должен рассчитываться таким образом, чтобы величина деформации верхнего защитного закрытия от падающих объектов не приводила к физическому контакту конструкции закрытия с подводным оборудованием (например, ПФА, манифольд). Это требование неприменимо, если добывающее оборудование оснащено собственными верхними защитными закрытиями, выдерживающими ударные нагрузки от падающих объектов;

- по возможности исключают заполнение водой пространства внутри труб перед монтажом на морское дно. Если трубное пространство должно быть заполнено водой, то этот процесс необходимо осуществлять эффективным и безопасным способом. По возможности заполнение следует выполнять от уровня палубы с помощью быстроразъемной соединительной муфты;

- необходимо предусмотреть доступ с помощью ТНПА для выполнения осмотра и различных манипуляций, например управления арматурой на манифольде и ПФА без необходимости открытия люков;

- расположение люков в верхнем защитном закрытии не должно препятствовать доступу к манифольду с помощью ТНПА, к другим зонам для выполнения различных работ и к соседним ПФА при выполнении буровых работ (бурение и заканчивание) в слоте скважины. Следует отметить, что доступ к манифольду и ПФА с помощью ТНПА иногда требует открытия люков в верхнем защитном закрытии;

- расположение люков верхнего защитного закрытия должно обеспечивать возможность выполнения нескольких работ одновременно (например, во время доступа к одному слоту скважины соседние слоты должны быть защищены);

- люки верхнего защитного закрытия демонтируют отдельно друг от друга. Любой компонент системы подводной добычи, устанавливаемый на морском дне, должен быть спроектирован с учетом его полной работоспособности при повреждении люка в верхнем защитном закрытии и с возможностью извлечения и повторной установки люка;

- защитная конструкция должна предусматривать возможность подсоединения систем подключения выкидных линий (подсоединение выкидной линии должно функционировать при любой используемой системе подключения);

- закрытие и открытие люков верхнего защитного закрытия может осуществляться путем приложения тягового усилия напрямую и/или косвенно с помощью направляющих канатов с анкерами;

- все транспортные/монтажные крепежные приспособления, используемые для люков в верхнем защитном закрытии, должны быть рассчитаны на восприятие действующих нагрузок и легко сниматься при помощи ТНПА;

- особое внимание необходимо уделить конструкции направляющих для люковых канатов. Следует предусмотреть возможность намотки и размотки каната силами ТНПА в условиях полностью открытого или полностью закрытого люка в целях контроля вероятного защемления каната. Конструкция должна обеспечивать отклонение подъемного каната от вертикали не менее 30° в любом направлении и при любом положении люка, не допуская выскальзывание каната из направляющих.

6.5 Проектирование фундаментов

6.5.1 Общие сведения

Конструкцию фундамента необходимо выбирать исходя из характеристик грунта на площадке установки сооружений. Фундамент может включать донные маты, юбки, забивные сваи, вакуумные сваи, направляющие колонны или комбинации вышеперечисленного. В качестве критериев выбора очень важно оценить подводные препятствия, например валуны, а также аспекты бурения, например давление бурового раствора, выходящий поток бурового раствора, вымывание стенок скважины и т.д.

Чтобы спроектировать фундамент и выравнивающую систему, необходимо учесть следующее:

- уклон морского дна, допуски на постановку и потенциальное влияние размыва грунта морского дна;

- нагрузки, возникающие при перестановке или выравнивании, связанные с донным присосом;

- использование системы фундамента для опорных конструкций скважины исходя из опирания/анкеровки на корпус направляющей колонны скважины;

- способы удаления воздуха для фундамента и юбочных систем при прохождении зоны периодического смачивания во время погружения в воду и способы удаления воды при заглублении в морское дно, учитывающие воздействие подъемной силы и размыв грунта морского дна;

- конструкцию юбочного фундамента для самозаглубления;

- требования к системам откачки и нагнетания юбочных систем, обеспечивающих окончательное погружение, выравнивание и выдергивание перед подъемом; системы откачки и нагнетания должны работать в соответствии с выбранной стратегией заглубления юбок;

- осадку конструкций (во время монтажа и на протяжении срока службы);

- тепловое воздействие от добываемых углеводородов, в особенности при наличии газовых гидратов.

6.5.2 Требования

6.5.2.1 Общие сведения

Конструкции фундаментов должны выдерживать нагрузки от подключения выкидных линий/трубопроводов-шлейфов, соединительных секций, трубопроводов, шлангокабелей и других линий. Опорные плиты должны обеспечивать восприятие всех указанных нагрузок в условиях бурения и заканчивания скважин.

Систему измерения приустьевой воронки и осадок следует проектировать в зависимости от требований проекта.

При проектировании необходимо учитывать эрозию/вымывание в результате бурения. Если расстояние между фундаментом и скважиной небольшое, а состояние грунта чувствительно к эрозии/вымыванию, 25% периметра одного фундамента следует считать эродированным при бурении через один кондуктор (т.е. 25% наружной площади юбки).

Необходимо предусмотреть способы устранения непредвиденных ситуаций, если фундамент прекращает заглубляться в морское дно. К таким способам относится увеличение массы для облегчения заглубления или заполнение цементным раствором отсеков юбки. В последнем случае в верхней части юбочного фундамента необходимо предусмотреть точку нагнетания диаметром 50 мм и вентиляционное отверстие диаметром 50 мм. Еще один возможный способ заключается в переустановке конструкции в пределах заданной площадки.

6.5.2.2 Вакуумные сваи

Типовой анализ для вакуумных свай заключается в исследовании сопротивления грунта вдавливанию, давления разрежения, необходимого для заглублений свай, и критического давления, при котором разрушается грунтовая пробка.

Сопротивление грунта задавливанию вакуумной сваи определяется как сумма сопротивления грунта сдвигу по боковой поверхности и лобового сопротивления с учетом всех уширений сваи. Критическое пониженное давление - это пониженное давление, которое приводит к потере несущей способности вакуумной сваи и пучению грунта внутри сваи. Рекомендуемое разрежение при погружении вакуумных свай определяется как максимально допустимое разрежение, разделенное на коэффициент запаса, который обычно минимален и равен 1,5. Допустимое пониженное давление и подъем грунта (выпор) являются потенциальными ограничивающими факторами при установке сваи. Вакуумные сваи должны иметь арматуру (с определенной всасывающей/нагнетающей способностью) для облегчения установки.

Сопротивление по боковой поверхности может увеличиться со временем из-за тиксотропных явлений в грунте и перераспределения порового давления на граничной поверхности сваи. Такое явление часто именуется как "увеличение во времени несущей способности сваи".

Вакуумные сваи не применяются в гравелистых грунтах морского дна, поскольку приток грунтовых вод препятствует созданию требуемого разрежения. Требования к вакуумным сваям:

a) требования к конструкции:

- закрытая, в отличие от конструкции с открытым верхом,

- наличие внутренних кольцевых ребер жесткости, которые влияют на поверхностное трение,

- допуски на установку (например, отклонение, ориентация),

- расстояние между точками установки во избежание перемещения грунта с нарушенной структурой;

b) требования к изготовлению:

- диаметр сваи,

- толщина стенки,

- длина сваи,

- отклонение от крутости,

- прямолинейность.

6.5.2.3 Забивные сваи

Фундаменты из забивных свай обеспечивают высокую вертикальную несущую способность. Проектирование свайных фундаментов осуществляют по СП 369.1325800.

Конструкции забивных свай должны учитывать стандартные допуски на монтаж, которые могут повлиять на расчетное сопротивление грунтов и конструкцию свай. Вертикальность свай влияет на вертикальную и горизонтальную составляющие нагрузок. Недопогружение свай до проектной отметки влияет на несущую способность и может вызвать более высокие изгибающие напряжения в сваях.

6.5.2.4 Конструкции юбочного типа

При проектировании конструкций юбочного типа следует учитывать сопротивление заглублению, вертикальные и горизонтальные составляющие несущей способности, а также предусмотреть способность к самовыравниванию во время установки.

Юбка вакуумного юбочного фундамента, за исключением обозначения юбки, должна быть неокрашенной, чтобы обеспечить максимальное трение между юбкой и грунтом. Монтажный вес конструкции должен полностью компенсироваться силами трения юбки (т.е. без приложения нагрузки на донный мат, закрывающей верхнюю часть юбки). Под донным матом каждой погружаемой вакуумной юбки может быть установлена дренажная подушка, обеспечивающая распределение давления по всей площади донного мата.

6.5.2.5 Конструкции без юбок

Конструкция фундамента без юбки должна предусматривать достаточную площадь для опирания подводного сооружения, систему соединения и восприятие расчетных нагрузок. Углы конструкции должны быть заглублены в морское дно во избежание риска зацепления.

При проектировании необходимо принимать во внимание, что осадка фундамента без юбки и эффект присоса при выдергивании могут быть больше, чем у конструкции юбочного типа.

6.5.3 Выравнивающие системы

Как правило, подводные системы требуют надлежащего выравнивания оборудования (опорных плит, манифольдов и т.д.) в своем конечном положении для правильной стыковки и сопряжения различных компонентов и подсистем. К стандартным методам выравнивания относятся одно- и двухсторонние клиновые захваты между сваями и направляющими свай, подъемными системами в углах опорных колонн, а также метод активного всасывания. В конструкцию могут быть встроены средства индикации уровня.

В зависимости от фундамента выравнивание конструкции может быть выполнено при помощи домкратов или путем нагнетания воды в/из секций юбки. Разрешается использовать комбинацию юбок, опорных башмаков и домкратов.

Выравнивающая система должна иметь возможность регулирования угла наклона в пределах допусков, указанных подрядчиком, в сопровождении документа о технической осуществимости всех соответствующих операций. Необходимо предусмотреть возможность выравнивания опорной плиты в пределах 0,5°.

Для других конструкций, например кустовых манифольдов и PLEM, конечный угол наклона должен быть меньше 1,0°. Рекомендуется проектировать фундамент с учетом минимального уклона морского дна 3° или как указано для конкретного проекта. На конструкции или на панели ТНПА необходимо предусмотреть средства мониторинга угла наклона и смещения конструкции с достаточным разрешением/точностью.

Если выбрана гидравлическая подъемная система, конструкция должна предусматривать способ механической блокировки конструкции относительно опорного башмака после выравнивания.

При наличии вакуумного юбочного фундамента рекомендуется установить выравнивающую панель с управлением от ТНПА на подводной конструкции или на отдельной защитной раме, при этом управление каждой юбкой осуществляют отдельно. Панель должна быть подключена к трубопроводу каждой секции юбки.

Необходимо исключить возможные проблемы, связанные с видимостью в процессе работы.

В трубопровод выравнивающей системы, проведенный к каждой юбке, должна входить одна независимая арматура. В панель ТНПА могут входить манометры, которые должны быть читаемого размера и расположены выше соответствующей арматуры. Каждую секцию необходимо контролировать, т.е. с помощью одного читаемого манометра ТНПА, установленного на трубопроводе каждого отсека.

При необходимости следует учитывать все требования к выравниванию конструкции после подвешивания первой направляющей колонны.

6.5.4 Система цементирования

Необходимо предусмотреть систему разъемного соединения для выполнения аварийного цементирования вакуумных свай. Подрядчику, поставляющему конструкцию, рекомендуется также предоставить компоненты разъемного соединения (минимум два комплекта). Необходимо принимать во внимание нагрузки на разъемное соединение от воздействия цементировочного шланга.

6.6 Компоненты

6.6.1 Нагнетание химических реагентов

Необходимо оценить схему и компоновку трубопроводов, а также арматуру манифольда для нагнетания химических реагентов сточки зрения надежности, режимов отказа и последствий, испытаний морской системы, замены и испытаний компонентов/модулей, поиска и устранения неисправностей и т.д.

6.6.2 Характеристики пластовых флюидов

Конструкции манифольдов и трубопроводных систем должны учитывать характеристики пластовых флюидов. Эти пластовые флюиды включают углеводороды (жидкие и газообразные), пластовую воду, жидкости для заканчивания скважин, нагнетаемую воду, газы и химические реагенты.

К общим расчетным характеристикам пластовых флюидов относятся:

- температура потери текучести;

- давление;

- температура;

- химический состав;

- вязкость;

- соотношение газа/нефти/воды;

- песок/парафин/гидраты;

- коррозионная активность.

7 Верификация и валидация проектных решений

7.1 Введение |

Архитектурно-строительное проектирование и экспертиза проектной документации на создание систем подводной добычи углеводородов осуществляется в соответствии с [6] и [7]. Раздел 7 распространяется на процессы верификации и валидации проектных решений, выполняемые заказчиком, разработчиком проекта и привлеченной специализированной организацией, осуществляющей свою деятельность в данной области, как части работ в рамках риск-ориентированного проектирования в составе системы менеджмента качества, и являющиеся средствами управления проектированием. |

7.2 Верификация проектных решений

7.2.1 Общие сведения

Верификацию проектных решений осуществляют в целях подтверждения полноты выполнения требований к объекту, установленных в задании на проектирование.

Процесс верификации проектных решений включает в себя следующие мероприятия (но не ограничивается ими):

a) проверку технической документации (чертежей, спецификаций, технических процедур);

b) проверку исполнения функциональных требований, установленных в разделе 5;

c) анализ технической документации;

d) выполнение проверочных расчетов;

e) проведение заводских приемочных испытаний.

7.2.2 Техническая документация

Техническая документация должна включать (но не ограничиваться этим) следующее:

- сборочные чертежи (включая исполнительные);

- рабочие деталировочные чертежи;

- анализ конструкции;

- анализ трубопроводов;

- анализ выбранных материалов;

- спецификации и листы технических данных;

- протоколы совещаний по проекту;

- процедуры и протоколы испытаний;

- отчет о массах и центрах массы компонентов системы;

- отчет HAZOP;

- руководства по эксплуатации и техническому обслуживанию;

- процедуры хранения и консервации;

- плановые рабочие режимы штатной эксплуатации;

- технические процедуры монтажа/демонтажа;

- ведомость запасных частей;

- процедуры операций разгрузки;

- требования и ограничения по подключению и пусконаладочным работам;

- требования и ограничения к выводу из эксплуатации;

- журналы регистрации производственных данных:

- исполнительную/монтажную документацию;

- отчеты и протоколы испытаний.

7.2.3 Анализ технической документации

Анализ технической документации по манифольду и его компонентам необходимо выполнять в соответствии с планом качества проекта. План качества проекта должен быть разработан в соответствии ГОСТ Р ИСО 9001 и ГОСТ Р ИСО 10005. Анализ технической документации заключается:

- в проверке исходных данных;

- определении результатов проектирования;

- выборе и проверке материалов;

- проверке соответствия требованиям заказчика;

- транспортировании и сборке на заводе-изготовителе;

- анализе внутренних сопряжений;

- анализе внешних сопряжений;

- определении требований к проверке проекта;

- определении требований к проверке соответствия;

- обзоре положений техники безопасности;

- простоте технического обслуживания и эксплуатации;

- вопросах монтажа;

- вопросах демонтажа;

- анализе возможности доступа, включая доступ с помощью ТНПА.

7.2.4 Заводские приемочные испытания

7.2.4.1 На заводе-изготовителе необходимо выполнить комплексную программу заводских приемочных испытаний для подтверждения того, что процессы изготовления компонентов соответствуют установленным требованиям. Испытания необходимо выполнять по предварительно установленной и утвержденной процедуре. Заводские приемочные испытания, как правило, являются многоэтапными и включают проверки отдельных компонентов, подсистем (например, системы управления), сопряжений и комплексные проверки системы. Необходимо задокументировать любые модификации и изменения, внесенные в оборудование в ходе испытаний и изготовления. Следует зафиксировать все несоответствия, обнаруженные при проведении заводских приемочных испытаний, определить причины их возникновения и сроки устранения. Повторные испытания проводят после устранения несоответствий.

7.2.4.2 Типовая процедура испытаний подводного оборудования может включать следующие пункты:

- задача/цель;

- область применения;

- требования к крепежу/сборке, сооружениям, оборудованию, окружающей среде и персоналу;

- эксплуатационные параметры;

- критерии приемки;

- справочная информация.

7.2.4.3 Заводские приемочные испытания, как правило, заключаются в следующем:

- испытании отдельных компонентов;

- испытании сборки и функционирования с использованием реального подводного оборудования и инструментов, если это возможно;

- проверке сопряжений с использованием реального подводного оборудования и инструментов, если это возможно;

- испытании взаимозаменяемости;

- гидростатические испытаниях в составе:

- проверки уплотнений арматуры при рабочем давлении,

- проверки соответствия требованиям стандартов на трубопроводы,

- длительных проверок в соответствии с нормами проектирования или в течение 1 часа (рекомендуется), если не установлено,

- испытаний уплотнений торцевых крышек.

7.3 Валидация проектных решений

7.3.1 Общие сведения

Валидацию проектных решений осуществляют в целях подтверждения полноты соответствия разработанного объекта его функциональному назначению.

Процесс валидации проектных решений включает в себя следующие мероприятия (но не ограничивается ими):

- выполнение испытаний первого изделия;

- выполнение аттестационных испытаний;

- выполнение комплексных испытаний.

В некоторых случаях необходимо выполнить имитационные испытания для подтверждения работоспособности компонентов и систем под водой.

Испытания должны заключаться в моделировании фактических полевых и окружающих условий на всех этапах и операциях, от монтажа до технического обслуживания. Для операций погрузки-разгрузки, транспортировки, динамического нагружения и дублирования требуются специальные испытания. Для этой цели применяются натурные испытания, которые позволяют получить данные о результатах измерений времени отклика, рабочего давления, объема пластовых флюидов и о работе систем поиска/обнаружения неисправностей и аварийного выключения.

7.3.2 Аттестационные испытания

Отдельные компоненты, например арматура, исполнительные механизмы, крепления, компоненты системы управления, должны быть аттестованы независимо от манифольда/опорной плиты. Манифольд/опорная плита проходит предварительно утвержденные аттестационные испытания, которые определяются эксплуатационными ограничениями.

7.3.3 Комплексные испытания

Комплексные испытания манифольда выполняют в составе натурных испытаний. Положения настоящего пункта являются руководством для типовых комплексных испытаний. Различные проверки, выполняемые в ходе комплексного испытания, применяются для проверки надежности и должны демонстрировать соблюдение требуемых допусков и надлежащую работоспособность манифольда во взаимодействии с другими системами. Цель испытаний заключается в моделировании всех операций, которые выполняются в море, насколько это возможно, а также в проверке соответствия всего оборудования/систем стационарных морских сооружений.

Обучение персонала, включая ознакомление с оборудованием и процедурами, является важным фактором при выполнении комплексных испытаний. Данный аспект особенно важен для достижения компетентности, безопасности и эффективности входе монтажа и эксплуатации.

Комплексные испытания, как правило, заключаются в следующем:

- задокументированных комплексных функциональных испытаниях компонентов и подсистем;

- окончательных задокументированных функциональных испытаниях, включая испытания скважины и испытания на утечки;

- окончательных задокументированных функциональных испытаниях всех электрических и гидравлических интерфейсов управления;

- задокументированных стыковочных испытаниях для проверки систем направления и ориентации всех сопрягаемых компонентов и модулей;

- моделированных режимах монтажа, доступа и добычи, насколько это целесообразно, чтобы проверить и оптимизировать релевантные процедуры и технические условия;

- работе при заданных условиях, включая экстремальные условия, насколько это целесообразно, с целью выявления недостатков в системе, инструментах и процедурах;

- эксплуатации при соответствующих условиях, при необходимости, для получения данных о системе, таких как время срабатывания при аварийном отключении;

- испытаниях для демонстрации сборки оборудования согласно плану (в подводном состоянии, если необходимо) и удовлетворительном выполнении функций как комплексной системы;

- заполнении требуемыми жидкостями и смазочными материалами, очистки, консервации и набивке, согласно указанному;

- окончательном осмотре с целью проверки соответствия исполнительной документации;

- проверке сборных соединений во всех рабочих зонах, например между ПФА и манифольдом;

- функциональных испытаниях манифольда/опорной плиты с помощью системы управления капитальным ремонтом скважин;

- спуске и подъеме подводных модулей управления;

- стыковке и подключении шлангокабелей (гидравлических линий, линий нагнетания химических реагентов и электрических кабелей) и выкидных линий;

- проверке допусков манифольда после переустановки;

- операциях по очистке и диагностированию.

Очень важно проверить на работоспособность все функции ручной блокировки, связанные с вышеуказанными испытаниями. Цель испытаний доступа в скважину заключается в проверке сопряжений и функций систем ДУИ, ТНПА и инструментов, замене съемных направляющих/штырей и механической блокировке соединительных муфт. Испытания с использованием материалов, предоставленных компанией, выполняют для проверки сопряжений и функций.

7.4 Дополнительные требования

Манифольд и/или его компоненты:

- по возможности изготавливаются с использованием проверенных на практике и аттестованных материалов, компонентов и процессов;

- подвергаются контролю размеров для проверки соответствия проектным чертежам с регистрацией допустимых отклонений;

- проходят испытания для моделирования фактических условий эксплуатации, где это практически осуществимо;

- перед поставкой должны быть законсервированы и упакованы надлежащим образом.

Следует обеспечить, чтобы арматура не подвергалась чрезмерному перепаду давления через основной уплотнительный элемент или между каналом и полостью в ходе испытаний под давлением. Это возможно осуществить, если перевести арматуру в наполовину открытое положение.

8 Требования к материалам и изготовлению трубопроводной обвязки

8.1 Общие сведения

При выборе материалов следует руководствоваться требованиями ГОСТ Р 59305.

Требования к материалам арматуры и соединительных муфт приведены в [8].

Компоненты манифольда, работающие под давлением, должны быть выполнены из углеродистой, низколегированной, нержавеющей стали или никелевых сплавов, перечисленных в 8.2 и 8.3.

Необходимо установить подробные технические условия на материалы для каждого типа компонента. Эти технические условия должны четко устанавливать все требования к изготовлению и испытаниям.

Все компоненты, включая крепления, должны поставляться с сертификатом типа 3.1.В (см. [9]) или с сертификатом более высокого уровня, например, типа 3.2, удовлетворяя всем требованиям действующего стандарта на изделие и дополнительным требованиям настоящего стандарта.

Все материалы для труб, поковок и фитингов должны изготавливаться и применяться в соответствии с перечисленными техническими условиями на изделия, содержащимися в нормах проектирования и в данном разделе. Применение других стандартов на изделия согласует заказчик.

Все углеродистые и низколегированные стали должны быть изготовлены кислородно-конверторным методом или в электродуговой печи и быть полностью раскисленными и мелкозернистыми. Все углеродистые стали, предназначенные для холодного деформирования, следует стабилизировать азотом, т.е. отношение AI/N должно быть меньше 2/1.

Требования остальных подразделов настоящего раздела дополняют соответствующие требования ссылочных стандартов.

8.2 Трубы и трубопроводные фитинги

Трубы и трубные фитинги изготавливают методом горячей бесшовной формовки или методом продольной дуговой сварки с использованием присадочного материала.

Трубы и фитинги из углеродистой и низколегированной стали должны отвечать требованиям ГОСТ ISO 3183 (PSL2) и других действующих стандартов, соответствующих области применения. Примеры международных стандартов для бесшовных и сварных труб и трубопроводных фитингов из углеродистой и низколегированной стали приведены в таблице 1.

Таблица 1

Стандарт | Изделие | Стандарт | Изделие |

ASTM A333/A333M [10] | Бесшовная и сварная труба | ASTM A420/A420M [13] | Бесшовные и сварные фитинги |

EN 10216-3 [11] | Бесшовная труба | ASTM А860/А860М [14] | Бесшовные и сварные фитинги |

EN 10217-3 [12] | Сварная труба | - | - |

Условия поставки труб - в нормализованном состоянии, после термомеханической обработки или в закаленном и отпущенном состоянии. Все фитинги используют в нормализованном, нормализованном и отпущенном или закаленном и отпущенном состоянии. Сварные трубы должны соответствовать требованиям 8.11.

Для сварных труб и фитингов PQR/WPQR должны быть выполнены в соответствии с требованиями ГОСТ Р ИСО 15614-1 и должны быть достигнуты требования, предъявляемые к основному металлу. Все сварочные работы выполняют сварщики, аттестованные по ГОСТ Р ИСО 9606-1.

Трубы и фитинги из нержавеющей стали и никелевых сплавов должны отвечать требованиям действующих стандартов, соответствующих области применения. Примеры международных стандартов для бесшовных и сварных труб и трубопроводных фитингов из нержавеющей легированной стали приведены в таблице 2.

Таблица 2

Стандарт | Изделие | Стандарт | Изделие |

ASTM A312/A312M [15] | Бесшовная труба | EN 10216-5 [20] | Бесшовная труба |

ASTM A358/A358M [16] | Сварная труба | EN 10217-7 [21] | Сварная труба |

ASTM A790/A790M [17] | Бесшовная труба | ASTM A403/A403М [22] | Бесшовные и сварные фитинги |

ASTM A928/A928M [18] | Сварная труба | ASTM A815/A815M [23] | Бесшовные и сварные фитинги |

ASTM B705 [19] | Бесшовная и сварная труба | ASTM B366/B366M [24] | Бесшовные и сварные фитинги |

Для цельных или плакированных трубопроводных линий манифольда применяются следующие нержавеющие стали и никелевые сплавы (данное перечисление не исключает выбор других марок сплавов или материалов):

- легированные нержавеющие стали аустенитного класса типа 316 и 6Мо;

- легированные нержавеющие стали аустенито-ферритного класса типа 22Cr дуплекс или 25Cr супер дуплекс;

- никелевые сплавы, например N06625 и N08825.

Все изделия из легированных нержавеющих сталей аустенитного класса, предназначенные для сварки, должны иметь массовую долю углерода <0,03% или быть стабилизированными путем легирования Nb или Ti.

Плакированная труба из углеродистой стали должна отвечать требованиям действующих стандартов, соответствующих области применения, например перечисленных в таблице 1.

8.3 Кованые изделия

Поковки для изделий, работающих под давлением, должны отвечать требованиям действующих стандартов, соответствующих области применения. Примеры международных стандартов для кованых изделий, работающих под давлением, приведены в таблице 3.

Таблица 3