ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

пнет

713—

2023

Нефтяная и газовая промышленность

СИСТЕМА ПОДВОДНОЙ ДОБЫЧИ

Подвеска насосно-компрессорных труб

Издание официальное

Москва Российский институт стандартизации 2023

ПНСТ 713—2023

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 декабря 2023 г. № 88-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ПНСТ 713—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины, определения, обозначения и сокращения ........................................3

4 Общие положения....................................................................7

5 Классификация ......................................................................8

6 Технические требования...............................................................9

6.1 Общие требования ................................................................9

6.2 Основные показатели и характеристики ...............................................9

6.3 Требования к конструкции..........................................................10

6.4 Показатели надежности и показатели безопасности ....................................11

6.5 Требования к покрытию............................................................11

6.6 Требования к сырью, материалам, покупным изделиям .................................11

6.7 Требования к изготовлению ........................................................13

6.8 Комплектность и документация .....................................................14

6.9 Упаковка........................................................................16

6.10 Маркировка ....................................................................17

7 Требования безопасности и охраны окружающей среды....................................17

8 Порядок приемки....................................................................18

9 Методы контроля и испытаний.........................................................19

10 Транспортирование и хранение.......................................................22

11 Указания по эксплуатации и монтажу...................................................22

12 Гарантии изготовителя ..............................................................23

Приложение А (справочное) Пример исполнения подвески насосно-компрессорных труб..........24

Библиография........................................................................25

III

ПНСТ 713—2023

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление общих требований к подвескам насосно-компрессорных труб, применяемых при строительстве и эксплуатации систем подводной добычи углеводородов.

IV

ПНСТ 713—2023

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМА ПОДВОДНОЙ ДОБЫЧИ

Подвеска насосно-компрессорных труб

Petroleum and natural gas industry. Subsea production systems. Tubing hanger

Срок действия — с 2023—12—30 до 2026—12—30

1 Область применения

1.1 Настоящий стандарт распространяется на подвеску насосно-компрессорных труб для подводной фонтанной арматуры систем подводной добычи углеводородов.

1.2 Настоящий стандарт устанавливает технические требования, правила приемки, методы испытаний, требования по транспортированию, безопасной эксплуатации и хранению, а также гарантии изготовителя подвесок насосно-компрессорных труб.

1.3 Настоящий стандарт не распространяется на оборудование системы управления подводной добычи, установленное на подводной фонтанной арматуре.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.2.063 Арматура трубопроводная. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 17.1.1.04 Охрана природы. Гидросфера. Классификация подземных вод по целям водопользования

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 5949 Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных. Технические условия

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9012 (ИСО 410—82, ИСО 6506—81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 (ИСО 6508—86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9293 (ИСО 2435—73) Азот газообразный и жидкий. Технические условия

ГОСТ 10198 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

Издание официальное

1

ПНСТ 713—2023

ГОСТ 24054 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 31446 (ISO 11960:2014) Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Общие технические условия

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50.05.03 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль и измерение толщины монометаллов, биметаллов и антикоррозионных покрытий

ГОСТ Р 51365 (ИСО 10423:2003) Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 51876 (ИСО 1496-1:1990) Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 1. Контейнеры общего назначения

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 56237 (ИСО 5667-5:2006) Вода питьевая. Отбор проб на станциях водоподготовки и в трубопроводных распределительных системах

ГОСТ Р 59305 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарпи. Часть 1. Метод испытания

ГОСТ Р ИСО 5817 Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 9606-1 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

ГОСТ Р ИСО 13679 Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Методы испытаний резьбовых соединений

ГОСТ Р 14732 Персонал, выполняющий сварку. Аттестационные испытания сварщиков-операторов и наладчиков для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р ИСО 15614-1 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля оценки

ГОСТ Р ЕН 13018 Контроль визуальный. Общие положения

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого

2

ПНСТ 713—2023

стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 барьер: Конструктивный элемент оборудования, работающего под давлением, обеспечивающий герметичность.

3.1.2 верхняя коронная пробка (upper wireline/crown plug): Пробка, которую устанавливают в вертикальный канал подводной фонтанной арматуры, служащая вторичным барьером пластовому давлению.

3.1.3 газонефтеводопроявление: Инцидент, заключающийся в поступлении пластового флюида в ствол скважины, не предусмотренном режимом технологического процесса ее строительства или ремонта, создающий опасность аварии в виде неконтролируемого выброса (фонтана).

3.1.4 затрубное пространство (annulus): Область кольцевого пространства между насосно-компрессорными трубами и эксплуатационной колонной, включая систему подводных колонных головок.

3.1.5 изготовитель: Организация независимо от ее организационно-правовой формы, а также индивидуальный предприниматель, которые осуществляют производство или производство и реализацию оборудования и отвечают за соответствие продукции установленным техническим требованиям.

3.1.6

комплект ЗИП (maintenance package, SPTA package): Набор запасных частей, инструментов, принадлежностей и расходных материалов, необходимых для функционирования, технического обслуживания и ремонта объекта.

Примечания

1 Комплект ЗИП формируется в соответствии с требованиями документации, с учетом назначения и особенностей использования объекта.

2 Все виды комплектов ЗИП условно делятся на основные и специальные, а в зависимости от состава, назначения и размещения — на одиночные, групповые и ремонтные.

[ГОСТ 27.102—2021, статья 76]

3.1.7___________________________________________________________________________________________________

коррозионно-стойкий сплав (corrosion-resistant alloy); CRA: Сплав цветных металлов, в котором один или сумма определенного количества следующих легирующих элементов превышает 50 %: титан, никель, кобальт, хром и молибден.

Примечание — Данный термин относится к коррозионно-стойким сплавам, а не к трещиностойким сплавам, как определено в ИСО 15156 (все части).

[ГОСТ Р ИСО 13628-4—2016, статья 3.1.13]

3.1.8 нижняя коронная пробка (lower wireline/crown plug): Пробка, которую устанавливают в вертикальный канал подводной фонтанной арматуры, обычно в подвеске насосно-компрессорных труб, и которая служит в качестве основного барьера пластовому давлению.

3.1.9

номинальное рабочее давление (rated working pressure, RWP): Максимальное внутреннее давление, на поддержание и/или регулирование которого спроектировано оборудование.

Примечание — Следует различать номинальное рабочее давление и испытательное давление.

[ГОСТ Р ИСО 13628-4—2016, статья 3.1.42]

3

ПНСТ 713—2023

3.1.10______________________________________________________________________________________________

обратная арматура (check valve): Устройство, предназначенное для предотвращения обратного потока.

[ГОСТ Р ИСО 13628-4—2016, статья 3.1.8]

3.1.11 подвеска насосно-компрессорных труб; подвеска НКТ (tubing hanger, TH): Компонент подводной фонтанной арматуры, предназначенный для удержания насосно-компрессорной трубы и обеспечения сопряжения внутрискважинного оборудования с системой управления подводной фонтанной арматуры.

3.1.12 подводная фонтанная арматура (subsea Christmas tree): Компонент системы подводной добычи, комплекс технических устройств, предназначенный для регулирования режима работы скважины с подводным расположением устья.

3.1.13 подводное противовыбросовое оборудование (subsea blowout preventor): Блок устройств, предназначенных для герметизации подводного устья скважин при капитальном ремонте скважин, проведения технологических операций, а также для предотвращения открытых выбросов и фонтанов нефти и газа, возникающих при бурении, испытании, опробовании, освоении скважин.

3.1.14_______________________________________________________________________________________________

прослеживаемость (traceability): Возможность проследить историю, применение или местонахождение объекта.

[ГОСТ Р ИСО 9000—2015, статья 3.6.13]

3.1.15

резервирование (redundancy): Способ обеспечения надежности объекта за счет использования дополнительных средств и/или возможностей сверх минимально необходимых для выполнения требуемых функций.

[ГОСТ 27.102—2021, статья 121]

3.1.16

ремонт: Комплекс технических операций и организационных действий по восстановлению исправного или работоспособного состояния объекта и восстановлению ресурса объекта или его составных частей.

Примечания

1 Ремонт включает локализацию, диагностирование, устранение неисправности и контроль функционирования.

2 Ремонты подразделяются на плановые и внеплановые:

- плановый ремонт — ремонт, выполняемый по плану в соответствии с требованиями документации. Плановые ремонты по объему выполняемых работ, трудоемкости и периодичности проведения подразделяются на текущие, средние и капитальные;

- внеплановый ремонт — ремонт, не предусмотренный планом. Неплановые ремонты могут быть обусловлены отказом объекта, появлениями повреждений (неисправностей), нарушением правил технической эксплуатации. Неплановые ремонты подразделяются на аварийно-восстановительные и ремонты по состоянию.

[ГОСТ 27.002—2015, пункт 3.5.9]

3.1.17

ремонтопригодность: Свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению состояния, в котором объект способен выполнять требуемые функции, путем технического обслуживания и ремонта.

[ГОСТ 27.002—2015, пункт 3.1.7]

3.1.18

ресурс: Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до момента достижения предельного состояния.

[ГОСТ 27.002—2015, пункт 3.3.4]

4

ПНСТ 713—2023

3.1.19 система подводной добычи (subsea production system): Комплекс подводных, надводных, береговых сооружений и технических устройств, предназначенный для добычи углеводородов на морских месторождениях с использованием скважин с подводным расположением устьев.

3.1.20 система подводных колонных головок: Совокупность оборудования, служащего конструктивным элементом для подвесок обсадных колонн в скважине и основанием для крепления на морском дне систем бурения и заканчивания, обеспечивающего изоляцию и герметичность межколонных пространств.

3.1.21

сохраняемость: Свойство объекта сохранять способность к выполнению требуемых функций после хранения и (или) транспортирования при заданных сроках и условиях хранения и (или) транспортирования.

[ГОСТ 27.002—2015, пункт 3.1.10]

3.1.22 специальные процессы: Процессы производства и обслуживания, результаты которых не могут быть верифицированы последующим мониторингом или измерениями.

Примечание — К специальным процессам относятся все процессы, недостатки которых становятся очевидными только после начала использования продукции или после оказания услуги.

3.1.23_______________________________________________________________________________________________

спецификация оборудования, изделий и материалов: Текстовый проектный документ, определяющий состав оборудования, изделий и материалов и предназначенный для комплектования, подготовки и осуществления строительства.

[ГОСТ 21.110—2013, статья 3.1]

3.1.24______________________________________________________________________________________________

спускоподъемный инструмент (running tool): Инструмент, предназначенный для дистанционного выполнения с поверхности операций по спуску, извлечению, позиционированию или подсоединению подводного оборудования.

Пример — Инструмент для спуска-подъема устьевой елки, заглушки устьевой елки, соединителей выкидных линий и т. п.

[ГОСТ Р ИСО 13628-4—2016, статья 3.1.45]

3.1.25______________________________________________________________________________________________

срок службы: Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после капитального ремонта до момента достижения предельного состояния.

[ГОСТ 27.002—2015, пункт 3.3.6]

3.1.26

срок сохраняемости: Календарная продолжительность хранения и/или транспортирования объекта, в течение которой он сохраняет работоспособное состояние.

[ГОСТ 27.002—2015, пункт 3.3.7]

3.1.27 телеуправляемый необитаемый подводный аппарат (remotely operated vehicle): Необитаемый подводный аппарат, связанный с носителем (судном, подводной лодкой, подводным аппаратом) посредством кабель-троса, по которому передается электропитание и/или сигналы управления, а также происходит обмен информацией.

5

ПНСТ 713—2023

3.1.28

техническое обслуживание: Комплекс организационных мероприятий и технических операций, направленных на поддержание работоспособности (исправности) объекта и снижение вероятности его отказов при использовании по назначению, хранении и транспортировании.

Примечание — Основные виды ТО:

- плановое ТО (другие отраслевые названия: профилактическое, регламентированное) — техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями документации;

- внеплановое ТО (другие отраслевые названия: корректирующее, нерегламентированное) — техническое обслуживание, постановка на которое осуществляется без предварительного назначения по техническому состоянию.

[ГОСТ 27.002—2015, пункт 3.5.2]

3.2 В настоящем стандарте применены следующие обозначения:

^макс — максимальная рабочая температура, °C;

Тмин — минимальная рабочая температура, °C;

DN — номинальный диаметр, мм (дюйм);

PN — номинальное давление, МПа;

PREN — числовой эквивалент стойкости к питтинговой коррозии;

HRC — твердость по Роквеллу (шкала С);

CAL — уровень применения соединения, для которого при испытании получены удовлетворительные результаты.

3.3 В настоящем стандарте применены следующие сокращения:

ЗИП | — запасные части, инструменты и принадлежности; |

им | — инструкция по монтажу, пуску, регулированию и обкатке изделия; |

кд | — конструкторская документация; |

нкт | — насосно-компрессорные трубы; |

пи | — приемочные испытания; |

пм | — программа и методика испытаний; |

пнкт | — подвеска насосно-компрессорных труб; |

ПМУ | — подводный модуль управления; |

ппво | — подводное противовыбросовое оборудование; |

ПС | — паспорт; |

пси | — приемо-сдаточные испытания; |

ПФА | — подводная фонтанная арматура; |

РЭ | — руководство по эксплуатации; |

смк | — система менеджмента качества; |

спд | — система подводной добычи; |

спкг | — система подводных колонных головок; |

ТИПА | — телеуправляемый необитаемый подводный аппарат; |

то | — техническое обслуживание; |

ТР тс | — технический регламент Таможенного союза; |

ТУ | — технические условия; |

УТТ | — уровень технических требований; |

УЭТ | — уровень эксплуатационных требований; |

эд | — эксплуатационная документация. |

6

ПНСТ 713—2023

4 Общие положения

4.1 Подвеска НКТ обеспечивает удержание веса НКТ, направление потока пластового флюида из НКТ в устьевую елку, передачу гидравлической жидкости и электрических сигналов к внутрискважинному оборудованию, подачу ингибиторов коррозии.

4.2 Подвеска НКТ входит в состав ПФА.

4.3 В общем случае подвеска НКТ состоит из следующих элементов:

- корпуса подвески НКТ;

- механизма блокировки подвески НКТ;

- блока ориентации подвески НКТ;

- кольцевых уплотнений;

- блока гидравлических соединителей;

- блока электрических соединителей;

- переводника подвески НКТ;

- верхней и нижней канатных пробок.

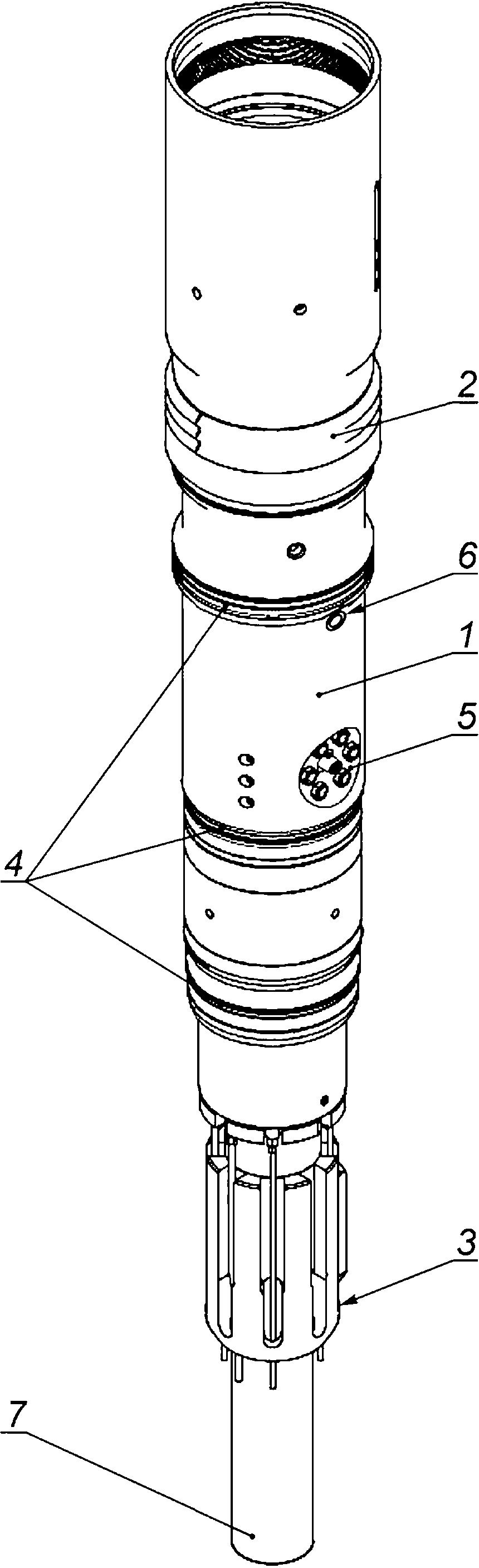

Пример исполнения подвески НКТ 177,8 мм (7 дюймов) с рабочим давлением 34,5 МПа, выкидной линией 130 мм (5 1/8 дюймов) и линией глушения 52 мм (2 1/16 дюйма), имеющей блок электрических соединителей на две линии и блок гидравлических соединителей на шесть линий для УТТ 3G, УЭТ 2 и температурного класса U приведен на рисунке А.1.

4.3.1 Корпус подвески НКТ является несущим элементом и предназначен для восприятия нагрузок и размещения остальных элементов подвески НКТ. Корпус подвески НКТ обеспечивает доступ в эксплуатационный канал и затрубное пространство, передачу гидравлической жидкости и электрических сигналов от ПМУ к внутрискважинному оборудованию и сопряжение с основным блоком задвижек устьевой елки.

4.3.2 Корпус подвески НКТ включает в себя:

- конструктивные элементы, обеспечивающие жесткость конструкции подвески НКТ при монтаже;

- эксплуатационный канал;

- боковой канал выкидной линии;

- резьбу для присоединения переводника подвески НКТ;

- конструктивные элементы, обеспечивающие доступ в затрубное пространство;

- кольцевой опорный заплечик;

- каналы электрических линий управления;

- каналы гидравлических линий управления;

- интерфейс соединения с внутрискважинными линиями управления и подачи химических реагентов.

4.3.3 Механизм блокировки обеспечивает фиксацию подвески НКТ в устьевой елке и подключение сервисного инструмента подвески НКТ. Механизм блокировки подвески НКТ включает в себя:

- конструктивные элементы, обеспечивающие жесткость конструкции;

- профиль для подключения сервисного инструмента подвески НКТ;

- устройство фиксации подвески НКТ в устьевой елке.

4.3.4 Блок ориентации подвески НКТ предназначен для позиционирования подвески НКТ в горизонтальной плоскости при монтаже.

4.3.5 Кольцевые уплотнения предназначены для герметизации бокового отвода подвески НКТ при установке в устьевую елку и изоляции зоны подключения гидравлических и электрических соединителей.

4.3.6 Блок гидравлических соединителей обеспечивает дистанционное подключение к блоку быстроразъемных соединителей устьевой елки.

4.3.7 Блок электрических соединителей предназначен для передачи электрических сигналов от устьевой елки к внутрискважинному оборудованию. В общем случае включает:

- электрический соединитель для подключения к устьевой елке;

- волоконно-оптический соединитель с устьевой елкой (при наличии);

- кабель;

- разъем подключения внутрискважинного оборудования;

- герметичную распределительную коробку (при наличии).

4.3.8 Переводник подвески НКТ предназначен для обеспечения технологических операций по соединению колонны НКТ и корпуса подвески НКТ.

7

ПНСТ 713—2023

4.3.9 Верхние и нижние коронные пробки предназначены для герметизации эксплуатационного канала подвески НКТ после монтажа.

5 Классификация

Подвеску НКТ как компонент ПФА подразделяют по основным классификационным признакам, приведенным в таблице 1.

Таблица 1 — Классификация подвески НКТ

Классификационный признак | Разновидность |

По типу исполнения ПФА | Горизонтальная |

Вертикальная | |

Наружный диаметр НКТ | 127,00 мм |

177,80 мм | |

Номинальное рабочее давление при максимальной рабочей температуре согласно ГОСТ Р ИСО 13628-4 и ГОСТ Р 51365 | 34,5 МПа |

69,0 МПа | |

103,5 МПа | |

Разъемы управления внутрискважинным оборудованием | Раздельные блоки электрических и гидравлических соединителей |

Совмещенный блок электрогидравлических соединителей | |

По диапазону рабочих температур | U (от-18 °C до+121 °C) |

V (от-2 °C до +121 °C) | |

УТТ согласно ГОСТ Р ИСО 13628-4 | 3 |

3G | |

Количество гидравлических линий внутрискважинного оборудования | 1 |

2 | |

3 | |

4 | |

Количество вспомогательных гидравлических линий для внутрискважинного оборудования | Не предусмотрены |

1 | |

2 | |

Количество линий нагнетания химических реагентов в ствол скважины | 1 |

2 | |

Количество электрических линий управления внутри-скважинным оборудованием | 1 |

2 | |

3 | |

4 | |

Количество волоконно-оптических линий для управле-ния внутрискважинным оборудованием | Не предусмотрены |

1 | |

2 |

8

ПНСТ 713—2023

Схема условного обозначения подвески НКТ приведена на рисунке 1.

ПНКТ-ХХ-ХХ-Х-ХхХ

Условный проход канала выкидной линии, мм

Наружный диаметр НКТ, мм

Температурный класс

Уровень технических требований

Номинальное давление PN, МПа

ПНКТ

Примечание — Пример обозначения: ПНКТ—69—3G—U—177,8 х 130. Подвеска НКТ с номинальным рабочим давлением 69 МПа с УТТ 3G, температурного класса U, наружным диаметром 177,8 мм, условным проходом канала выкидной линии 130 мм.

Рисунок 1 — Схема условного обозначения подвески НКТ

6 Технические требования

6.1 Общие требования

6.1.1 Подвеска НКТ должна соответствовать требованиям настоящего стандарта, а также ГОСТ Р ИСО 13628-4 и ГОСТ Р 51365.

6.1.2 Подвеска НКТ должна удовлетворять основополагающим барьерным принципам в соответствии с требованиями ГОСТ Р 59305.

6.1.3 Требования к разработке и постановке на производство подвески НКТ определяют согласно ГОСТ Р 15.301.

6.2 Основные показатели и характеристики

6.2.1 Подвеска НКТ должна быть рассчитана на работу с номинальными давлениями согласно ГОСТ Р ИСО 13628-4:

- 34,5 МПа;

- 69,0 МПа;

- 103,5 МПа.

6.2.2 Подвеска НКТ должна быть выполнена в соответствии с температурным классом U (от минус 18 °C до 121 °C) в рамках требований ГОСТ Р ИСО 13628-4.

6.2.3 Подвеска НКТ должна удовлетворять требованиям УТТ 3G согласно ГОСТ Р ИСО 13628-4.

6.2.4 Подвеска НКТ должна быть изготовлена в соответствии с УЭТ 2 согласно ГОСТ Р ИСО 13628-4.

6.2.5 Номинальное давление гидравлических линий управления внутрискважинным оборудованием, линий подачи химических реагентов, включая соединительные элементы, должно быть не ниже 69,0 МПа.

6.2.6 Коэффициент запаса прочности подвески НКТ должен быть не менее 1,5 согласно ГОСТ Р ИСО 13628-4, за исключением переводника подвески НКТ. Коэффициент запаса прочности переводника подвески НКТ определяют по ТУ предприятия — изготовителя трубы.

6.2.7 Защита от коррозии подвески НКТ должна учитывать требования ГОСТ Р ИСО 13628-4.

6.2.8 Наружный диаметр НКТ должен соответствовать следующим значениям размерного ряда в соответствии с ГОСТ 31446:

- 127,0 мм (5 дюймов);

- 177,8 мм (7 дюймов).

6.2.9 Толщину стенки переводника подвески НКТ следует выбирать в соответствии с номинальным рабочим давлением подвески НКТ из групп прочности согласно ГОСТ 31446.

6.2.10 Условный проход канала выкидной линии подвески НКТ должен соответствовать условному проходу устьевой елки и быть выбран из следующих значений размерного ряда в рамках требований ГОСТ Р 51365:

9

ПНСТ 713—2023

- 46 мм (1 13/16 дюймов);

- 52 мм (2 1/16 дюймов);

- 65 мм (2 9/16 дюймов);

- 78 мм (3 1/16 дюймов);

- 79 мм (3 1/8 дюймов);

- 103 мм (4 1/16 дюймов);

- 105 мм (4 1/8 дюймов);

- 130 мм (5 1/8 дюймов);

- 179 мм (7 1/16 дюймов).

6.3 Требования к конструкции

6.3.1 Конструкция подвески НКТ должна обеспечивать доступ в затрубное пространство ПФА с ППВО.

6.3.2 Подвеску НКТ следует устанавливать в основной блок задвижек устьевой елки.

6.3.3 Зажимное усилие механизма блокировки подвески НКТ должно обеспечивать жесткость конструкции под действием внутрискважинного давления.

6.3.4 Подвеска НКТ должна предусматривать наличие блока гидравлических соединителей и блока электрических соединителей либо их комбинации, дистанционно соединяемых с ответными блоками на устьевой елке при помощи ТИПА.

6.3.5 Гидравлические соединители блока гидравлических соединителей должны иметь уплотнения со стороны подвески НКТ для обеспечения их замены как отдельно, так и в составе разъема в случае подъема подвески НКТ для ремонта.

6.3.6 Электрический соединитель должен иметь вилочную часть (штекер) со стороны подвески НКТ, соответствующую ответной части на устьевой елке.

6.3.7 Заходные элементы должны иметь конусы/фаски достаточные для обеспечения точной посадки элементов подвески НКТ без заклинивания.

6.3.8 Гидравлические и электрические каналы внутри основного корпуса подвески НКТ должны быть рассчитаны на рабочее давление не менее чем 69 МПа.

6.3.9 Подвеска НКТ должна иметь опорный заплечик, рассчитанный на удержание веса колонны НКТ и внутрискважинного оборудования с учетом эксплуатационных и монтажных нагрузок.

6.3.10 Корпус подвески НКТ и кольцевые уплотнения подвески НКТ должны обеспечивать герметичность бокового отвода и области соединения электрических и гидравлических соединителей.

6.3.11 Направляющие элементы подвески НКТ должны обеспечивать правильный монтаж при спуске монтируемого оборудования с отклонением от вертикальной оси не более 1°.

6.3.12 Подвеска НКТ должна выдерживать нагрузки в соответствии с ГОСТ Р ИСО 13628-4, см. также [1].

6.3.13 Блок гидравлических соединителей подвески НКТ должен содержать обратные клапаны для каждой гидравлической линии.

6.3.14 Длина переводника подвески НКТ должна обеспечивать возможность проведения перена-резки резьбы в случае необходимости не менее трех раз.

6.3.15 Коронные пробки необходимо располагать в эксплуатационном канале так, чтобы воздействие эрозионного износа от потока пластового флюида было минимальным.

6.3.16 Блок ориентации должен быть рассчитан на удержание крутящего момента, возникающего от вращения колонны НКТ при монтаже.

6.3.17 Внутреннее сечение вертикального эксплуатационного канала корпуса подвески НКТ должно обеспечивать беспрепятственный проход внутрискважинного инструмента.

6.3.18 Блок ориентации подвески НКТ должен состоять из независимых конструктивных элементов грубой и точной ориентации.

6.3.19 Блок ориентации подвески НКТ должен обеспечивать размещение и защиту электрических, волоконно-оптических (при наличии) и гидравлических линий при монтаже.

6.3.20 Кольцевое уплотнение подвески НКТ должно содержать металлическое уплотнение и дублирующее армированное эластомерное уплотнение.

6.3.21 Подвеска НКТ должна включать верхнее, нижнее и вторичное верхнее кольцевые уплотнения для эксплуатационного канала.

10

ПНСТ 713—2023

6.3.22 Блок гидравлических соединителей должен обеспечивать герметичное подключение к линии подачи химических реагентов, линий управления внутрискважинным оборудованием, линии испытания и других гидравлических линий устьевой елки.

6.3.23 Переводник подвески НКТ должен иметь резьбу для муфт, выполненную в соответствии с требованиями ГОСТ Р ИСО 13679 для CAL IV.

6.3.24 Переводник подвески НКТ должен выдерживать вес НКТ и внутрискважинного оборудования, а также давление в эксплуатационном канале и затрубном пространстве. Класс прочности следует подбирать в соответствии с ГОСТ 31446.

6.3.25 Подвеска НКТ должна содержать верхнюю и нижнюю коронные пробки.

6.3.26 Корпус подвески НКТ должен обеспечивать возможность проводить перенарезку резьбы переводника два раза.

6.4 Показатели надежности и показатели безопасности

6.4.1 Подвеска НКТ является обслуживаемым, восстанавливаемым, ремонтопригодным объектом.

6.4.2 Показатели надежности в соответствии с заключенным договором на поставку продукции должны соответствовать следующим требованиям:

- наработка до отказа должна составлять не менее 5 лет;

- срок службы должен составлять не менее 30 лет;

- срок сохраняемости должен составлять не менее 3 лет.

6.4.3 Ремонтопригодность подвески НКТ должна быть обеспечена конструктивными особенностями, позволяющими выполнять демонтаж без поднятия устьевой елки.

6.4.4 Показатели надежности и безопасности оборудования (при наличии) должны быть указаны в ЭД и ТУ.

6.5 Требования к покрытию

6.5.1 Покрытия компонентов подвески НКТ должны быть выбраны с учетом функционального назначения, срока службы и эксплуатационных показателей в соответствии с ТУ (КД).

6.5.2 Крепежные изделия из углеродистых низколегированных сталей должны быть покрыты электролитическим цинком либо химическими покрытиями, такими как фосфаты, либо покрытиями на основе политетрафторэтилена при обеспечении электропроводности соединения.

При электролитическом цинковании изделия должны подвергаться дополнительной термообработке для снижения склонности стали к водородному охрупчиванию в соответствии с ГОСТ Р 59305.

6.5.3 Крепежные изделия не допускается покрывать кадмиевым покрытием.

6.6 Требования к сырью, материалам, покупным изделиям

6.6.1 Материалы для изготовления подвески НКТ должны соответствовать требованиям ГОСТ Р 51365, ГОСТ Р ИСО 13628-4, см. также [2], и заданным условиям эксплуатации, включая:

- номинальное рабочее давление;

- минимальную температуру окружающей среды;

- максимальную и минимальную температуру рабочей среды;

- свойства рабочей среды:

а) скорость коррозии;

б) взрывоопасность;

в) наличие примесей, приводящих к эрозионному износу;

г) скорость потока рабочей среды;

- химический состав рабочей среды:

а) парциальное давление сероводорода;

б) концентрация метанола;

в) концентрация СО2;

г) кислотность среды (pH);

д) наличие хлоридов;

- параметры окружающей среды и внешних воздействий;

- другие факторы, влияющие на коррозию:

а) электрохимическое воздействие при контакте различных материалов;

б) обрастание микроорганизмами.

11

ПНСТ 713—2023

6.6.2 Класс применяемых материалов должен быть выбран в соответствии с ГОСТ Р ИСО 13628-4 и должен быть не ниже:

- DD для переводника;

- НН для корпуса подвески НКТ;

- НН для корпуса и уплотнения металл по металлу коронной пробки.

6.6.3 Корпус подвески НКТ допускается выполнять из углеродистых, низколегированных или нержавеющих сталей, при этом поверхности, контактирующие с пластовым флюидом, а также зоны уплотнительных поверхностей должны быть покрыты коррозионно-стойким сплавом.

Корпус и уплотнения металл по металлу коронной пробки должны быть выполнены полностью из коррозионно-стойких сплавов.

6.6.4 Материалы элементов подвески НКТ, контактирующие с пластовым флюидом, должны соответствовать требованиям ГОСТ Р 53678 для углеродистых сталей и наплавки. Для нержавеющих сталей и коррозионно-стойких сплавов (см. рекомендации [3]).

6.6.5 Элементы подвески НКТ, изготовленные из углеродистых и низколегированных сталей и контактирующие с пластовым флюидом, должны иметь твердость не более 22 HRC в соответствии с ГОСТ Р 53678.

6.6.6 Мартенситные нержавеющие стали, применяемые для изготовления элементов подвески НКТ, должны иметь твердость не более 23 HRC (см. [3]).

6.6.7 Корпусные изделия подвески НКТ должны быть коваными. Коэффициент укова должен быть не менее 4:1.

6.6.8 Элементы, выполненные из коррозионно-стойких никелевых сплавов, должны соответствовать требованиям ГОСТ 5949.

6.6.9 Поковки подвески НКТ должны соответствовать УТТ 3G в соответствии с требованиями ГОСТ Р ИСО 13628-4.

6.6.10 Химический состав поковок подвески НКТ, изготовленных из низколегированных сталей и мартенситных нержавеющих сталей, должен соответствовать значениям, приведенным в таблице 2.

Таблица 2 — Ограничения химического состава поковок из низколегированных сталей

Химический элемент | Углеродистые и низколегированные стали | Мартенситные нержавеющие стали |

массовая доля, % | ||

Углерод | <0,45 | <0.15 |

Марганец | < 1,8 | <1,0 |

Кремний | < 1 | <1,5 |

Хром | <2,75 | 11—14 |

Молибден | < 1,5 | <1,0 |

Ванадий | <0,3 | — |

Никель | <0,99* | <4,5 |

Сера | <0,010 | <0,025 |

Фосфор | <0,015 | < 0,025 |

Водород | < 2 ppm** | — |

Кислород | < 25 ppm** | — |

* Для изделий, контактирующих с пластовым флюидом.

** В жидком металле непосредственно перед разливкой.

6.6.11 Механические свойства материалов корпусных элементов подвески НКТ должны соответствовать требованиям ГОСТ Р 51365. Механические свойства корпусов подвески НКТ приведены в таблице 3.

12

Таблица 3 — Механические свойства корпусов подвески НКТ

ПНСТ 713—2023

Характеристика | Значения параметра для различных классов прочности | ||||

К248(36К) | К310(45К) | К414(60К) | К517(75К) | К586(85К) | |

Предел прочности на растяжение Rm, МПа, не менее | 483 | 483 | 586 | 655 | 655 |

Предел текучести Rp0 2 МПа, не менее | 248 | 310 | 414 | 517 | 586 |

Относительное удлинение на 50 мм или 4D, %, не менее | 21 | 19 | 18 | 17 | 17 |

Поперечное сужение, %, не менее | — | 32 | 35 | 35 | 35 |

6.6.12 Для углеродистых и низколегированных сталей соотношение фактических значений предела текучести к пределу прочности не должно быть выше 0,9 в соответствии с требованиями ГОСТ Р 59305.

6.6.13 Среднее значение величины энергии удара при температуре минус 46 °C для материалов поковок подвески НКТ должно быть не ниже 60 Дж. Каждое отдельное значение не должно быть ниже 45 Дж.

6.6.14 Материал наплавки для уплотнительных поверхностей должен иметь значение числового эквивалента стойкости к питтинговой коррозии PREN более 40 (см. также [3]). PREN вычисляют по формулам:

PREN = И/Сг + 3,ЗИ/Мо + 16H/N,

(1)

PREN = WCr + 3,3( И/Мо + 0,5Ww) + 16WN, (2)

где И/Сг — массовая доля хрома в сплаве, выраженная в процентах общего состава;

^Мо — массовая доля молибдена в сплаве, выраженная в процентах общего состава;

Ww — массовая доля вольфрама в сплаве, выраженная в процентах общего состава;

WN — массовая доля азота в сплаве, выраженная в процентах общего состава.

6.6.15 Твердость материала металлических кольцевых уплотнений должна быть ниже твердости материалов поверхностей, соприкасающихся с уплотнением, в соответствии с ГОСТ Р 59305.

6.6.16 Применение титановых сплавов в элементах подвески НКТ, контактирующих с метанолом с содержанием воды менее 5 % (см. [2]).

6.6.17 Неметаллические материалы подвески НКТ должны быть стойкими к воздействию рабочих сред в диапазоне рабочих температур в течение всего срока эксплуатации.

6.6.18 Неметаллические материалы уплотнений, контактирующих с пластовым флюидом, должны быть стойкими к быстрой декомпрессии и старению в углеводородной среде.

6.6.19 Неметаллические материалы уплотнений должны быть стойкими ко всем реагентам, нагнетаемым в подвеску НКТ.

6.6.20 Материалы крепежных изделий целесообразно подбирать по [2].

Крепежные изделия, используемые для соединения деталей конструкции, следует изготавливать из материала, совместимого с корпусом детали по коэффициенту теплового расширения и исключающего гальваническую коррозию в соответствии с требованиями ГОСТ Р 59305.

6.6.21 Твердость материала гайки должна быть ниже твердости материала болта.

6.7 Требования к изготовлению

6.7.1 Контроль качества изготовления и приемку материалов, деталей и сборочных единиц проводит представитель отдела технического контроля изготовителя на специально подготовленных площадках, обеспечивающих доступ для проведения визуально-измерительного контроля 100 % поверхности подвески НКТ.

При приемке обязательно наличие документированной информации, подтверждающей качество технологических процессов.

13

ПНСТ 713—2023

Примечание — Аттестация технологического процесса может быть первичной (на этапе освоения продукции), периодической (по истечении срока действия предыдущей аттестации, указанной в заключении комиссии) и внеочередной (ухудшение качества изготавливаемой продукции, реконструкция технологического оборудования, неприменение технологического процесса в течение одного года и более и т. п.).

6.7.2 Все работы по наплавке и ремонту следует выполнять только в соответствии с процедурами, аттестованными по ГОСТ Р ИСО 15614-1 (см. также [4]).

6.7.3 Все работы по наплавке и ремонту должен выполнять персонал, аттестованный для проведения таких работ, в соответствии с ГОСТ Р ИСО 9606-1 и ГОСТ Р ИСО 14732.

6.7.4 Персонал, выполняющий неразрушающий контроль (кроме визуально-измерительного контроля), должен быть аттестован в соответствии с ГОСТ Р ИСО 9712.

6.7.5 Поковки из углеродистой низколегированной стали и мартенситной нержавеющей стали после наплавки должны пройти термообработку. Режим термообработки после наплавки должен быть задокументирован.

6.7.6 До начала производства изготовитель должен разработать и предоставить для согласования схему наплавки конструкции, содержащую ее эскизы, последовательность, номера сварочных процедур и процедур неразрушающего контроля для каждой наплавки.

6.7.7 Число наплавленных слоев коррозионно-стойкого сплава должно быть не менее двух.

6.7.8 Толщина наплавленного слоя коррозионно-стойкого сплава после механической обработки должна быть не менее 3 мм в соответствии с [2].

6.7.9 Содержание железа на поверхности наплавленного коррозионно-стойкого сплава после механической обработки должно быть не более 5 % по массе в соответствии с ГОСТ Р 51365.

6.7.10 Твердость поверхности наплавленного коррозионно-стойкого сплава не должна превышать 35 HRC (см. [3]).

6.7.11 Нанесение износостойких антикоррозионных покрытий на основе твердого сплава WC-Со-Сг методами высокоскоростного газопламенного или детонационного напыления на поверхности, контактирующие с пластовым флюидом, должно быть выполнено в соответствии с аттестованной процедурой.

6.8 Комплектность и документация

6.8.1 Состав документации комплекта поставки подвески НКТ приведен в таблице 4 в соответствии с требованиями ГОСТ Р 2.601. Документация должна быть передана на твердом носителе (в бумажном виде) в двух экземплярах и на электронном носителе.

6.8.2 Документация на поставленную подвеску НКТ должна быть выполнена в соответствии с требованиями ГОСТ Р 2.601.

Таблица 4 — Комплект поставки подвески НКТ

Наименование | Количество |

Документация | |

ПС | 1 |

Пояснительная записка | 1 |

РЭ | 1 |

ИМ | 1 |

ТУ | 1 |

Копии документов о подтверждении соответствия требованиям ТР ТС | 1 |

Программа обеспечения надежности | 1 |

Упаковочный лист | 1 |

Таблица материалов | 1 |

Протоколы аттестации процедуры сварки (комплект) | 1 |

Спецификация процедуры сварки | 1 |

Протоколы контроля сварки и наплавки | 1 |

Сертификаты соответствия на материалы | 1 |

Сертификаты соответствия на покрытия | 1 |

14

Окончание таблицы 4

ПНСТ 713—2023

Наименование | Количество |

Методика проведения неразрушающего контроля | 1 |

Протоколы неразрушающего контроля | 1 |

Комплект отгрузочной документации | 1 |

Ведомость комплекта ЗИП | 1 |

Протокол взвешивания | 1 |

Руководство по транспортированию, консервации и хранению | 1 |

Комплект расчетов на прочность | 1 |

Комплект расчетов обеспечения стабильности потока | 1 |

Протоколы ПСИ | 1 |

Программа и методика ПИ и ПСИ | 1 |

Ведомость документации | 1 |

Чертежи габаритных и присоединительных размеров | 1 |

Чертежи общего вида | 1 |

Монтажный чертеж | 1 |

Чертеж комплекта поставки | 1 |

Схема электрогидравлическая принципиальная | 1 |

Документы прослеживаемости | 1 |

Спецификация оборудования, изделий и материалов | 1 |

Сборочные единицы | |

Подвеска НКТ | 1 |

Верхняя и нижняя коронные пробки | По ТУ |

Верхняя и нижняя испытательные крышки | По ТУ |

Транспортировочная рама подвески НКТ | По ТУ |

Инструмент для спуска подвески НКТ | По ТУ |

Инструмент для разгрузки подвески НКТ | По ТУ |

Механический инструмент для спуска | По ТУ |

Комплект ЗИП* | |

Согласовывают с заказчиком исходя из объема поставки и проектных требований | По ТУ |

Комплект принадлежностей и инструментов | |

Испытательная втулка внутреннего канала подвески НКТ | По ТУ |

Инструмент для зарядки гидравлических линий | По ТУ |

Инструмент для спуска канатных пробок | По ТУ |

Инструмент для подъема канатных пробок | По ТУ |

Инструмент для спуска канатных пробок вспомогательный | По ТУ |

Защитная втулка внутреннего канала подвески НКТ | По ТУ |

Короткая защитная втулка подвески НКТ | По ТУ |

Длинная защитная втулка подвески НКТ | По ТУ |

Стенд для проведения испытаний подвески НКТ | По ТУ |

Стенд для проведения испытаний инструмента для спуска подвески НКТ | По ТУ |

Испытательная крышка инструмента для спуска подвески НКТ | По ТУ |

Инструмент для вывешивания подвески НКТ в роторном столе | По ТУ |

* Комплект ЗИП формируют по усмотрению поставщика. | |

15

ПНСТ 713—2023

6.8.3 В комплектацию подвески НКТ должен входить комплект инструментов для выполнения спуско-подъемных и сервисных операций, а также принадлежностей, необходимых при строительстве и обустройстве скважины, по 6.8.6.

6.8.4 Минимально требуемую номенклатуру инструментов для спуско-подъемных и сервисных операций определяют по 6.8.6. Пересечение, дублирование и комбинирование различных функциональных возможностей инструментов допускается.

6.8.5 Номенклатура и функционал инструмента может расширяться в зависимости от проектных условий.

6.8.6 Комплект инструментов и принадлежностей должен состоять, но не ограничиваться:

- из защитных втулок внутреннего профиля;

- испытательного инструмента;

- грузоподъемного инструмента;

- спускоподъемного оборудования.

6.8.7 ПС должен быть оформлен в соответствии с ГОСТ Р 2.610 и содержать следующие данные: - товарный знак изготовителя;

- наименование, местонахождение и контактные данные изготовителя;

- наименование изделия;

- условное обозначение;

- назначение;

- дату изготовления;

- заводской (серийный) номер;

- сведения о подтверждении соответствия;

- номинальное рабочее давление;

- т °C-

' МИН’ ’

- Т °C-

'макс

- максимальную глубину установки;

- рабочую среду;

- сведения о консервации;

- стойкость к внешним воздействиям;

- условный проход канала выкидной линии;

- номинальный диаметр линии доступа в затрубное пространство клапанного блока;

- тип подвески НКТ;

- наружный диаметр НКТ;

-технические и функциональные характеристики интерфейсов для сопрягаемого оборудования, в том числе тип резьбового соединения переводника с НКТ;

- массу на воздухе;

- срок эксплуатации под водой;

- характеристики и свойства коррозионного исполнения, класс коррозионно-стойкого исполнения компонентов подвески НКТ;

- класс герметичности в соответствии с ГОСТ Р ИСО 13628-4;

- показатели надежности;

- гарантии изготовителя.

6.8.8 РЭ разрабатывают в соответствии с требованиями ГОСТ Р 2.610 с указанием следующих данных:

- описание и работа;

- использование по назначению;

- техническое обслуживание;

- текущий ремонт;

- хранение;

- транспортирование;

- утилизация.

6.9 Упаковка

6.9.1 Упаковка должна обеспечивать сохранность подвески НКТ при транспортировании и хранении, а также удовлетворять требованиям для перевозки морским транспортом (см. [5]).

16

ПНСТ 713—2023

6.9.2 Подвеска НКТ перед упаковкой должна пройти процедуру консервации. Упаковка должна соответствовать требованиям,приведенным в ЭД.

6.9.3 Оборудование, входящее в комплектацию поставки по 6.8.1, должно быть упаковано в отдельную транспортную тару — ящики согласно ГОСТ 10198, контейнеры в соответствии с ГОСТ Р 51876 или специальные корзины. Способ крепления в транспортной таре выбирает изготовитель. Крепление должно исключать повреждение оборудования при транспортировании.

6.9.4 Документацию поставки вкладывают в герметичный пакет из полиэтиленовой пленки толщиной не менее 150 мкм. Упакованную документацию помещают в деревянную тару, на этикетке которой делают соответствующую пометку.

6.10 Маркировка

6.10.1 Маркировка должна быть выполнена в соответствии с требованиями ГОСТ 26828.

6.10.2 Потребительскую маркировку следует наносить на информационную табличку, размещаемую в легкодоступном месте на транспортной таре. Сведения о маркировке приводят в РЭ.

6.10.3 Потребительская маркировка должна в общем случае содержать:

- условное обозначение подвески НКТ в соответствии с разделом 5;

- наименование изделия;

- обозначение изделия по основному конструкторскому документу;

- заводской (серийный) номер;

- наименование страны-изготовителя;

- наименование изготовителя;

- товарный знак изготовителя;

- юридический адрес изготовителя;

- рабочее давление;

- т °C-

' макс

- Т °C-МИН’ ’

- срок эксплуатации под водой;

- класс материалов, контактирующих с пластовым флюидом;

- номинальный диаметр подвески НКТ;

- массу нетто;

- дату изготовления;

- обозначение стандарта организации и/или ТУ;

- штриховой код продукции.

6.10.4 Транспортную маркировку наносят на ламинированный упаковочный лист, прикрепленный к транспортной таре любым способом, обеспечивающим сохранность надписи в течение транспортирования.

6.10.5 Транспортная маркировка в соответствии с ГОСТ 14192 должна содержать:

- полное или условное зарегистрированное в установленном порядке наименование грузополучателя;

- наименование пункта назначения с указанием при необходимости места перегрузки;

- наименование пункта отправления;

- массы брутто и нетто грузового места в килограммах;

- габаритные размеры грузового места в сантиметрах (например, длина, ширина и высота);

- состав (комплектность);

- дату упаковки;

- отметку о приемке.

6.10.6 На транспортную тару должны быть нанесены следующие манипуляционные знаки, а также при необходимости другие манипуляционные знаки:

- местоположение центра тяжести;

- места строповки.

7 Требования безопасности и охраны окружающей среды

7.1 При проектировании, изготовлении и испытании подвески НКТ необходимо соблюдать требования ГОСТ 12.2.063, [6] и [7].

7.2 Подвеска НКТ должна соответствовать требованиям [8].

17

ПНСТ 713—2023

8 Порядок приемки

8.1 Для контроля качества и приемки подвески НКТ в соответствии с ГОСТ Р 15.301 и ГОСТ 15.309 устанавливают следующие основные виды испытаний:

- на опытные образцы — ПИ;

- серийную продукцию — ПСИ.

8.2 Виды и методы контроля и испытаний приведены в таблице 5.

Таблица 5 — Виды и методы контроля и испытаний

Контролируемый параметр | Элементы настоящего стандарта | ПИ | ПСИ | |

технические требования | метод контроля и испытаний | |||

Твердость материала | По 6.6.5, 6.6.6, 6.6.15, 6.6.21 | По 9.2 | + | + |

Химический состав материала | По 6.6.2, 6.6.4, 6.6.10, 6.6.14. | По 9.3 | + | + |

Механические свойства материала при растяжении | По 6.6.11, 6.6.9 | По 9.4 | + | + |

Ударная вязкость материала | По 6.6.13 | По 9.5 | + | + |

Стойкость к старению в углеводородной среде и быстрой декомпрессии | По 6.6.18 | По 9.6 | + | + |

Стойкость к углеводородной среде и химическим реагентам | По 6.6.17, 6.6.18, 6.6.19 | По 9.7 | + | + |

Контроль процедур наплавки | По 6.7.3, 6.7.4 | По 9.8 | + | + |

Неразрушающий контроль наплавки | По 6.7.2 | По 9.9 | + | + |

Визуальный контроль | - | По 9.10 | + | + |

Требования КД | По 6.1.1,6.2.2, 6.2.7, 6.2.8, 6.2.9, 6.2.10, 6.3.2, 6.6.1, 6.6.4, 6.6.16, 6.6.20 | По 9.11 | + | + |

Проходной диаметр подвески НКТ | По 6.2.8 | По 9.12 | + | + |

Прочность корпусов | По 6.2.1,6.2.3, 6.2.5 | По 9.13 | + | + |

Герметичность уплотнений жидкой испытательной средой | По 6.1.2, 6.2.3, 6.3.22 | По 9.13 | + | + |

Класс чистоты гидравлической жидкости | По 6.1.2, 6.2.3, 6.3.22 | По 9.13.3 | + | + |

Герметичность каналов системы управления и подачи химических реагентов | По 6.1.2, 6.2.3, 6.3.22 | По 9.13.4, 9.13.5 | + | + |

Герметичность газовой испытательной средой | По 6.2.1, 6.2.3 | По 9.14 | + | + |

Конструктивная целостность соединений | По 6.3.3, 6.3.9 | По 9.15 | + | + |

Ресурс | По 6.2.2, 6.2.4, 6.4.1, 6.4.2 | По 9.16 | + | - |

Функционирование | По 6.1.1,6.3.1,6.3.6 | По 9.17 | + | + |

Примечание — Знак «+» означает, что данный вид контроля или испытания обязателен к исполнению; знак «-» означает, что контроль и испытания не проводят.

18

ПНСТ 713—2023

9 Методы контроля и испытаний

9.1 Требования, предъявляемые к условиям, обеспечению и проведению испытаний, требования к испытательным стендам и средам, средствам измерений, а также критерии положительной оценки результатов испытаний следует определять в соответствии с ГОСТ Р ИСО 13628-4 и ГОСТ Р 51365.

9.1.1 Испытательное оборудование, используемое для проверки, испытания и исследования материала или объектов испытаний, должно быть идентифицировано, откалибровано, отрегулировано в соответствии с инструкциями изготовителя, аттестовано согласно ГОСТ Р 8.568.

9.1.2 Все испытания следует проводить при нормальных климатических условиях согласно ГОСТ 15150, если не оговорено иное.

9.1.3 Конкретные методы контроля и испытаний и способы их реализации, перечень испытательного оборудования и средств измерения указывают в ТУ, ПМ и РЭ.

9.2 Контроль твердости проводят согласно ГОСТ 9012, ГОСТ 9013 и ГОСТ Р ИСО 6507-1.

Контроль твердости наплавки осуществляют на образце-свидетеле. Методики испытания и критерии прохождения контроля в сварных швах и наплавке определяют согласно ГОСТ Р 53678.

9.3 Контроль химического состава материалов элементов подвески НКТ может быть проведен любым из известных методов определения химического состава:

- эмиссионной спектроскопии;

- рентгеновской спектроскопии;

- атомно-адсорбционным методом;

- методом сжигания;

- влажными аналитическими методами.

9.3.1 Отбор проб следует проводить в соответствии с ГОСТ 7565.

9.3.2 Контроль химического состава наплавки проводят методом стилоскопирования согласно [9].

9.4 Контроль механических свойств при растяжении металлов проводят с помощью испытания на растяжение в соответствии с ГОСТ 1497.

9.5 Испытания на ударную вязкость проводят в соответствии с ГОСТ Р ИСО 148-1 не менее чем на трех образцах типа II с острым надрезом по Шарпи.

Среднее значение величины энергии удара при температуре минус 46 °C для материалов элементов подвески НКТ, работающих под давлением, должно быть не ниже 60 Дж, а каждое отдельное значение не должно быть ниже 45 Дж. Среднее значение величины энергии удара должно быть не ниже 20 Дж при температуре на 10 °C ниже минимальной расчетной температуры.

9.6 Стойкость к старению в углеводородной среде и быстрой декомпрессии должна быть подтверждена испытаниями для термопластов (см. [10]) или для эластомеров (см. [11]). Для испытаний на стойкость к быстрой декомпрессии должны быть выбраны кольца с диаметром поперечного сечения не менее размера кольцевых уплотнений подвески НКТ.

При наличии протоколов ранее проведенных испытаний материала и заключения о его стойкости к старению и декомпрессии допускается не проводить повторные испытания.

Примечание — При условии, что испытывали идентичный материал, изготовленный по той же технологии, что и материал уплотнений.

9.7 Стойкость материалов неметаллических уплотнений со всеми химическими реагентами, нагнетаемыми в систему, должна быть подтверждена погружными испытаниями согласно ГОСТ Р 51365. Критерии приемки для термопластов и эластомеров — см. [10] и [11].

При наличии протоколов ранее проведенных испытаний материала и заключения о его стойкости к старению и декомпрессии допускается не проводить повторные испытания.

Примечание — При условии, что испытывали идентичный материал, изготовленный по той же технологии, что и материал уплотнений.

9.8 Контроль процедур наплавки выполняют проверкой документации, подтверждающей:

- аттестацию наплавки (см. [4]);

- аттестацию процедур по ремонту наплавки;

- квалификацию персонала, осуществляющего наплавочные работы;

- наличие технологии послесварочной термообработки, соответствующей технологии, используемой при аттестации наплавки.

19

ПНСТ 713—2023

9.9 Перед выполнением неразрушающего контроля наплавки выполняют проверку документации, подтверждающей квалификацию персонала на проведение неразрушающего контроля согласно требованиям ГОСТ Р ИСО 9712.

Наплавку контролируют в объеме, определяемом в соответствии с ГОСТ Р 51365, неразрушающими методами контроля:

- визуально-измерительным контролем в объеме 100 % согласно ГОСТ Р ИСО 17637, качество сварных швов должно соответствовать уровню «В» согласно ГОСТ Р ИСО 5817;

- капиллярным контролем в объеме 100 % согласно ГОСТ 18442 (класс чувствительности II);

- ультразвуковым контролем в объеме 100 % в соответствии с методикой ГОСТ Р ИСО 17640;

- контролем толщины наплавки методом ультразвукового контроля в соответствии с ГОСТ Р 50.05.03.

По результатам проведения каждого вида неразрушающего контроля следует составлять отдельный протокол, содержащий:

- вид неразрушающего контроля;

- ФИО сварщика/оператора, проводившего сварку;

- инспектора, проводившего контроль;

- список оборудования, использованного при неразрушающем контроле;

- результат неразрушающего контроля;

- дату и подпись лица, производившего контроль.

9.10 Визуальный контроль проводят в соответствии с ГОСТ Р ЕН 13018. Положительным критерием прохождения контроля является отсутствие вмятин, задиров, механических повреждений, коррозии на внешних поверхностях объектов испытаний.

9.11 Контроль соответствия подвески НКТ требованиям КД осуществляют по сборочным чертежам и чертежам общего вида с возможным дополнительным измерением, с помощью универсальных или специальных измерительных средств и приборов.

Критерием положительного прохождения контроля является полное соответствие подвески НКТ требованиям КД.

9.12 Проходные каналы подвески НКТ должны быть подвержены физическому контролю шаблоном.

Размеры элементов шаблона должны соответствовать значениям [1].

Объект испытаний считается прошедшим контроль при отсутствии заклинивания шаблона во время контроля и отсутствии на поверхности шаблона механических повреждений.

Проходы, которые не позволяют провести контроль шаблоном из-за конструктивных особенностей, могут быть подвержены контролю с использованием бороскопа или визуальному контролю.

9.13 Гидростатические испытания

9.13.1 При проведении испытаний подвески НКТ необходимо обеспечить наличие испытательного оборудования и технической документации по подключению к устройству нагнетания давления. Проводят испытания подвески НКТ в сборе с устьевой елкой. Испытания подвески НКТ допустимо проводить в отдельности. Испытательное оборудование (например, крышки, заглушки, установочные тумбы), необходимое для гидростатических испытаний подвески НКТ, должно точно воспроизводить интерфейсы сопрягаемого оборудования СПД.

Перед проведением испытаний подвески НКТ каналы должны быть промыты водой в соответствии с ГОСТ Р 56237. Поверхности уплотнительных элементов необходимо осматривать на наличие повреждений и загрязнений перед сборкой заглушек и установкой подвески НКТ на испытательное оборудование.

Испытательной средой является раствор воды и моноэтиленгликоля в отношении 40/60, за исключением трубопроводной обвязки линий управления.

Начальное давление испытаний не должно превышать указанное пробное давление испытаний более чем на 5 %.

Процедура гидростатических испытаний должна состоять из следующих периодов:

- периода первичного удержания давления;

- снижения давления до нуля;

- периода вторичного удержания давления.

20

ПНСТ 713—2023

Продолжительность периодов удержания давления — не менее 3 мин для первичного периода удержания и не менее 15 мин — для вторичного. Отсчет времени выдержки начинают после стабилизации давления испытаний на уровне не менее пробного давления.

Приемочными критериями гидростатических испытаний являются:

- отсутствие видимых утечек в течение периода выдержки под давлением;

- давление, зафиксированное в конце периода выдержки, имеющее величину не ниже уровня пробного давления испытаний;

- изменение давления во время периода выдержки, не превышающее 1,5 % от пробного давления испытаний.

9.13.2 Гидростатические испытания внутренних каналов подвески НКТ, области ниже установленной подвески НКТ и области между коронными пробками проводят по 9.13.1.

Пробное давление испытания должно быть не менее чем в 1,5 раза выше номинального рабочего давления.

Для приемо-сдаточных испытаний пробное давление в области между коронными пробками должно соответствовать номинальному рабочему давлению подвески НКТ.

Герметичность области металлического уплотнительного кольца между эластомерным и металлическим контурами уплотнения следует контролировать через испытательное отверстие при проведении приемочных испытаний.

Гидростатические испытания следует проводить до пневматических испытаний азотом.

9.13.3 Промывку каналов линий управления необходимо выполнять для обеспечения требуемого класса чистоты, указанного в РЭ.

Промывку необходимо осуществлять циклами по 15 мин турбулентным потоком гидравлической жидкости до достижения требуемого класса чистоты.

Контроль чистоты выполняют при помощи автоматического счетчика частиц. Контроль проб гидравлической жидкости допустимо выполнять с использованием микроскопа.

9.13.4 Испытания каналов линий управления внутрискважинным оборудованием проводят по 9.13.1.

Испытательной и промывочной средой для проведения гидростатических испытаний элементов гидравлической линии управления должна быть гидравлическая жидкость требуемого класса чистоты.

Пробное давление испытаний должно составлять 1,5 от номинального рабочего давления соответствующей линии.

9.13.5 Гидростатические испытания каналов подачи химических реагентов необходимо выполнять по 9.13.1.

9.14 Контроль герметичности газом (пневматические испытания)

9.14.1 Испытание следует проводить после выполнения гидростатических испытаний по 9.13. Механический вытеснитель допускается применять для уменьшения объема требуемой испытательной среды.

9.14.2 Испытательной средой должен быть азот согласно ГОСТ 9293.

9.14.3 Испытания следует проводить пузырьковым методом компрессионным способом согласно ГОСТ 24054. Для обеспечения визуального контроля утечек контролируемое оборудование полностью погружают в резервуар с технической водой согласно ГОСТ 17.1.1.04.

9.14.4 Испытание состоит из одного периода выдержки пробным давлением, равным номинальному рабочему давлению в течение не менее 15 мин.

9.14.5 Начальное давление испытаний не должно превышать более чем на 5 % пробное давление испытаний. Отсчет периода выдержки начинается после стабилизации давления испытания и изолирования источника давления.

9.14.6 Испытание следует проводить с непрерывной записью показаний устройств регистрации давления и температуры.

Приемочными критериями гидростатических испытаний являются;

- отсутствие видимых пузырьков в течение периода выдержки под давлением;

- давление, зафиксированное в конце периода выдержки, не ниже уровня пробного давления испытаний;

- падение давления испытаний на 3 % или 2 МПа, учитывая меньшее из них, за контрольное время выдержки под давлением.

21

ПНСТ 713—2023

9.15 Контроль следует выполнять для подтверждения конструктивной целостности и герметичности соединения подвески НКТ и устьевой елки.

9.15.1 Подтверждение конструктивной целостности следует выполнять проведением испытаний в соответствии с ПМ изготовителя, в которых должны быть учтены следующие эксплуатационные факторы:

- нагрузки от спуско-подъемного инструмента;

- нагрузки от натяжения, провисания или бокового изгиба сопрягаемого оборудования, возникающие в процессе монтажа и эксплуатации;

- возможность замены кольцевых уплотнений;

- функциональные испытания требуемого спуско-подъемного инструмента и инструмента для проведения технического обслуживания;

- максимально допустимая несоосность.

9.15.2 Для подтверждения герметичности при необходимости проводят испытания по 9.13 или 9.14 в зависимости от УТТ подвески НКТ.

9.15.3 Испытания следует проводить с применением сопрягаемого оборудования. Испытания с использованием макетов сопрягаемого оборудования проводить допускается.

9.16 Контроль ресурса подвески НКТ следует осуществлять проведением испытаний в соответствии с ГОСТ Р ИСО 13628-4:

- с циклическим изменением давления/испытания под нагрузкой;

- с циклическим изменением температуры.

Дополнительные испытания в соответствии с требованиями ГОСТ Р ИСО 13628-4 проводят для кольцевых уплотнений и канатных пробок подвески.

9.17 Контроль функционирования подвески НКТ выполняют проведением функционального испытания в соответствии с ПМ изготовителя.

10 Транспортирование и хранение

10.1 Транспортирование и хранение подвески НКТ осуществляют в упакованном виде с соблюдением положения по 6.9.

10.2 Подвеска НКТ подлежит перевозке автомобильным, воздушным, железнодорожным и морским транспортом в соответствии с правилами перевозки грузов, действующими на соответствующем транспорте, с учетом массогабаритных характеристик.

10.3 Условия транспортирования и хранения определяют:

- по климатическим факторам в части хранения в соответствии с ГОСТ 15150 — ОЖЗ;

- по механическим факторам в соответствии с ГОСТ 23170 — С.

10.4 Другие условия транспортирования и хранения в соответствии с требованиями, указанными в РЭ, допускаются.

10.5 Подвеску НКТ необходимо упаковывать в защитный чехол для снижения воздействия климатических факторов и защиты от повреждений при транспортировании и хранении.

10.6 Подвеска НКТ должна быть надежно закреплена во время транспортирования.

10.7 Перед постановкой подвески НКТ на хранение необходимо провести консервацию в соответствии с РЭ и ГОСТ 9.014.

11 Указания по эксплуатации и монтажу

11.1 ЭД подвески НКТ должна описывать следующие режимы:

- монтаж/демонтаж подвески НКТ, включая предпусковые испытания;

- пусконаладочные работы;

- нормальную эксплуатацию;

- аварийную эксплуатацию;

- техническое обслуживание и ремонт, в том числе обслуживание и ремонт скважины.

11.2 Эксплуатацию подвески НКТ в каждом режиме необходимо осуществлять согласно требованиям соответствующих разделов РЭ.

22

ПНСТ 713—2023

11.3 Эксплуатацию подвески НКТ в режимах пусконаладки и нормальной эксплуатации необходимо осуществлять в пределах температурного класса при давлениях, не превышающих номинальное рабочее давление.

11.4 Техническое обслуживание подвески НКТ следует проводить согласно ПС (РЭ) изготовителя.

11.5 К техническому обслуживанию, эксплуатации, монтажу (демонтажу) и ремонту подвески НКТ должны быть допущены лица, изучившие РЭ и прошедшие аттестацию в соответствии с [12], в том числе в области эксплуатации опасных производственных объектов нефтегазодобывающего производства, а также в области контроля и управления скважиной при газонефтеводопроявлениях.

11.6 Монтаж подвески НКТ должен предусматривать возможность установки с морских буровых судов, плавучих морских нефтегазопромысловых сооружений или с других предназначенных для этого плавучих средств с помощью сервисного инструмента.

12 Гарантии изготовителя

Условия применения гарантий изготовителя определяют в соответствии с [13] и заключенным договором на поставку продукции.

23

ПНСТ 713—2023

Приложение А (справочное)

Пример исполнения подвески насосно-компрессорных труб

Пример исполнения подвески насосно-компрессорных труб приведен на рисунке А.1.

1 — корпус подвески НКТ; 2 — механизм блокировки подвески НКТ; 3 — блок ориентации подвески НКТ; 4 — кольцевые уплотнения; 5 — блок гидравлических соединителей; 6 — блок электрических соединителей; 7 — переводник подвески НКТ

Рисунок А.1 — Пример исполнения подвески НКТ

24

[1] ИСО 13628-7:2005

[2] ИСО 21457:2010

[3] ИСО 15156-3:2015

[4] ИСО 15614-7:2016

ПНСТ 713—2023

Библиография

Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 7. Системы райзера для заканчивания/ремонта скважин (Petroleum and natural gas industries — Design and operation of subsea production systems — Part 7: Completion/workover riser systems)

Нефтяная, нефтехимическая и газовая промышленности. Выбор материалов и коррозионный контроль систем добычи нефти и газа (Petroleum, petrochemical and natural gas industries — Materials selection and corrosion control for oil and gas production systems)

Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Часть 3. Трещиностойкие (коррозионно-стойкие) и другие сплавы (Petroleum and natural gas industries — Materials for use in H2S-containing environments in oil and gas production — Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys)

Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 7. Наплавка (Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 7: Overlay welding)

[5] Правила изготовления контейнеров. Часть VII. Офшорные контейнеры. РМРС — СПб. 2021

[6] Технический регламент О безопасности машин и оборудования Таможенного союза

ТР ТС 010/2011

[7] Технический регламент О безопасности оборудования для работы во взрывоопасных средах Таможенного союза

ТР ТС 012/2011

[8] Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности" (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 15 декабря 2020 г. № 534)

[9] РД 26.260.15-2001

[10] ИСО 23936-1:2022

[11] ИСО 23936-2:2011

Стилоскопирование основных и сварочных материалов и готовой продукции

Нефтяная, нефтехимическая и газовая промышленность. Неметаллические материалы, контактирующие со средами при добыче нефти и газа. Часть 1. Термопласты (Petroleum, petrochemical and natural gas industries — Non-metallic materials in contact with media related to oil and gas production — Part 1: Thermoplastics)

Нефтяная, нефтехимическая и газовая промышленность. Неметаллические материалы, контактирующие со средами при добыче нефти и газа. Часть 2. Эластомеры. (Petroleum, petrochemical and natural gas industries — Non-metallic materials in contact with media related to oil and gas production — Part 2: Elastomers)

[12] Перечень областей аттестации в области промышленной безопасности, по вопросам безопасности гидротехнических сооружений, безопасности в сфере электроэнергетики (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 4 сентября 2020 г. N° 334)

[13] Федеральный закон от 30 ноября 1994 г. № 51-ФЗ «Гражданский кодекс Российской Федерации»

25

ПНСТ 713—2023

УДК 622.276.04:006.354 ОКС 75.020

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, подвеска, насосно-компрессорные трубы

26

Редактор Н.А. Аргунова

Технический редактор И.Е. Черепкова

Корректор fl.С. Лысенко

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 12.12.2023. Подписано в печать 26.12.2023. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 3,72. Уч-изд. л. 3,16.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.