ПНСТ 731-2024

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Обеспечение надежности и управление техническими рисками. Методические указания

Petroleum and natural gas industry. Subsea production systems. Dependability assurance and technical risk management. Methodology guide

ОКС 75.020

Срок действия с 2024-06-30

до 2027-06-30

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 марта 2024 г. № 11-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими положения для проектирования, строительства и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Цель разработки настоящего стандарта состоит в адаптации положений действующих комплексов стандартов "Надежность в технике" и "Менеджмент риска" непосредственно к системам подводной добычи углеводородов.

1 Область применения

1.1 Настоящий стандарт применяется для организации и внедрения методик управления надежностью, техническими рисками и целостностью сооружений и оборудования систем подводной добычи углеводородов на всех этапах проектов по освоению морских месторождений с использованием подводных технологий: от концептуального проектирования до вывода из эксплуатации и ликвидации оборудования системы подводной добычи.

1.2 Настоящий стандарт предназначен для применения организациями в процессе работ по оценке и обеспечению надежности и целостности систем подводной добычи при выполнении прединвестиционных исследований, предпроектных и проектных работ по освоению морских месторождений углеводородов с использованием под водных технологий и при эксплуатации систем подводной добычи.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 27.003 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ Р 27.015 (МЭК 60300-3-15:2009) Надежность в технике. Управление надежностью. Руководство по проектированию надежности систем

ГОСТ Р 27.201 Надежность в технике. Экспертиза проекта

ГОСТ Р 27.301 Надежность в технике. Управление надежностью. Техника анализа безотказности. Основные положения

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р ИСО 31000 Менеджмент риска. Принципы и руководство

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 18322, ГОСТ Р 55311, а также следующие термины с соответствующими определениями:

3.1 актив (active): Находящийся в собственности и принятый в эксплуатацию объект (сооружение производственного и непроизводственного назначения, жилое и административное здания, земельный участок, производственное оборудование или механизм), который(ые) контролирует компания в результате предшествующих событий и от которого(ых) компания ожидает экономической выгоды в будущем.

3.2

валидация (validation): Подтверждение посредством представления объективных свидетельств того, что требования, предназначенные для конкретного использования или применения, выполнены. Примечания 1 Объективное свидетельство, необходимое для валидации, является результатом испытания или других форм определения, таких как осуществление альтернативных расчетов или анализ документов. 2 Слово "валидирован" используют для обозначения соответствующего статуса. 3 Условия, применяемые при валидации, могут быть реальными или смоделированными. [ГОСТ Р ИСО 9000-2015, статья 3.8.13] |

3.3 |

верификация (verification): Подтверждение посредством представления объективных свидетельств того, что установленные требования были выполнены. Примечания 1 Объективное свидетельство, необходимое для верификации, может быть результатом контроля или других форм определения, таких как осуществление альтернативных расчетов или анализ документов. 2 Деятельность, выполняемая при верификации, иногда называется квалификационным процессом. 3 Термин "верифицирован" используют для обозначения соответствующего статуса. [ГОСТ Р ИСО 9000-2015, статья 3.8.12] |

3.4 |

вид отказа (failure mode): Единица классификации отказов на основе установленных критериев: особенностей, причины, последствий отказа; функции, способность выполнения которой утрачена в результате отказа; или изменения состояния объекта. [ГОСТ Р 27.102-2021, статья 39] |

3.5 готовность объекта (object readiness): Способность объекта выполнять требуемые функции в заданных условиях, в заданный момент или период времени при условии, что все необходимые внешние ресурсы обеспечены.

Примечания

1 Показатели готовности объекта функционально зависят от показателей безотказности, ремонтопригодности и восстанавливаемости объекта, а также от внешних условий, предусмотренных проектом.

2 Готовность может относиться как к функционирующему, так и к нефункционирующему объекту.

3.6

надежность (объекта) [dependability (of item)]: Свойство сохранять во времени в установленных пределах значения всех параметров, характеризующих способность объекта выполнять требуемые функции в заданных режимах, условиях применения, стратегиях технического обслуживания, хранения и транспортирования. Примечание - Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать в себя безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств. [ГОСТ Р 27.102-2021, статья 5] |

3.7 |

отказ (failure): Событие, заключающееся в нарушении работоспособного состояния объекта. Примечания 1 Отказ может быть полным или частичным. 2 Полный отказ характеризуется переходом объекта в неработоспособное состояние. 3 Частичный отказ характеризуется переходом объекта в частично неработоспособное состояние. [ГОСТ Р 27.102-2021, статья 36] |

3.8 |

программа обеспечения надежности (dependability support program): Документ, устанавливающий перечень и порядок проведения на разных стадиях жизненного цикла объекта организационно-технических мероприятий, направленных на обеспечение надежности и (или) на ее повышение. [ГОСТ Р 27.102-2021, статья 113] |

3.9 процесс (process): Последовательность выполнения задач, направленная на конкретную цель. 3.10 |

риск (risk): Влияние неопределенности на достижение поставленных целей. Примечание 1 - Под влиянием неопределенности понимается отклонение от ожидаемого результата. Оно может быть положительным и/или отрицательным, может создавать или приводить к возникновению возможностей и угроз. Примечание 2 - Цели могут иметь различные аспекты и категории и определяться на различных уровнях. Примечание 3 - Риск часто выражается через его источники, потенциальные события, их последствия и вероятность. [ГОСТ Р 51897-2021, статья 2.1] |

3.11 технический риск (technical risk): Вероятность критического отказа технических устройств (элементов), входящих в состав систем подводной добычи, за определенный период функционирования данной системы.

3.12 человеческая ошибка (ошибка персонала) (human error): Ошибка, связанная с отклонением от запланированных действий в результате действий и решений, предпринимаемых персоналом.

3.13 эксплуатационная готовность (operational availability): Отношение, характеризующее взаимосвязь фактического времени выполнения рабочей операции с эталонным (плановым) временем, необходимым для выполнения данной операции.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

ЖЦ - жизненный цикл;

ИКИМП - изготовление, комплексные испытания, монтаж и пусконаладочные работы;

КП - ключевой процесс;

ПОН - программа обеспечения надежности;

ПП - предпроектная проработка;

СПД - системы подводной добычи;

УГТ - уровень готовности технологии;

УНЦ - управление надежностью и целостностью;

FMECA - анализ видов, последствий и критичности отказов (failure mode, effects and criticality analysis);

HAZID - идентификация опасностей (hazard identification);

HAZOP - исследование опасности и работоспособности (hazard and operability study);

HIPPS - комплексная система защиты от избыточного давления (high integrity pressure protection system);

IM-FMECA - анализ видов, последствий и критичности отказов при управлении целостностью (integrity management failure mode, effects and criticality analysis);

P-FMECA - анализ видов, последствий и критичности технологических отказов (process failure mode, effects and criticality analysis);

SIL - уровень полноты безопасности (safety integrity level);

SIT - комплексные испытания системы (system integration test).

5 Общие положения

5.1 Достижение требуемых показателей надежности оборудования СПД требует применения инженерных и управленческих процессов, методов и правил, применяемых на уровне эксплуатирующей организации в целях минимизации вероятности отказов оборудования. Основными методами для достижения данных показателей являются:

- выполнение регламентных работ;

- менеджмент по поддержанию эксплуатационной целостности;

- знание и применение нормативной базы в области СПД, связанных с показателями надежности и целостности подводного оборудования;

- введение и использование системы управления рисками при эксплуатации инновационного оборудования;

- планирование проектных и производственных работ, технического обслуживания и работ, связанных с доступом в скважину с временным запасом, достаточным для оценки технических рисков;

- создание механизмов взаимодействия с другими отраслями промышленности и учет передового опыта решения проблем, связанных с отказами оборудования, сбор и анализ данных по эксплуатации оборудования и его характеристик.

5.2 Данные методические указания применимы для морской нефтегазодобычи, связанной с подводной добычей углеводородов. Они предназначены для применения ко всем существующим проектам:

- разработка месторождения с помощью проверенного в эксплуатации или полностью верифицированного оборудования;

- полевая модернизация в целях замены устаревшего оборудования, продления срока службы месторождения или связывания новых скважин в существующую инфраструктуру;

- разработка новых технологий;

- разработка месторождений, когда применяется существующая технология при расширенных условиях эксплуатации;

- разработка месторождений с применением новой технологии;

- подводное оборудование и техническая оснастка, включая соответствующие системы управления;

- оснастка и инструменты для монтажа;

- узлы сопряжений системы (например, сопряжение системы нагнетания химических веществ с системой добычи);

- подводный доступ и техническое обслуживание скважины.

5.3 Настоящий стандарт охватывает следующие этапы ЖЦ проекта/актива СПД:

- анализ (исследование) технико-экономической возможности реализации проекта СПД;

- выбор концепции;

- ПП;

- разработку проекта;

- ИКИМП;

- эксплуатацию;

- вывод из эксплуатации.

5.4 Руководство по проектированию надежности систем представлено в ГОСТ Р 27.015.

6 Принципы управления надежностью, техническими рисками и целостностью проектов/активов систем подводной добычи

6.1 Общие сведения

6.1.1 Операции по управлению надежностью, техническими рисками и целостностью на этапах ЖЦ сконцентрированы на расчете надежности, целостности и их управляемости. В таблице 1 представлены рекомендации по документированию ПОН на этапах ЖЦ проекта/актива СПД.

Таблица 1 - Рекомендации по документированию ПОН на этапах ЖЦ проекта/актива СПД

Этапы ЖЦ | Аспект | Рекомендации |

Анализ (исследование) технико-экономической возможности реализации проекта СПД | Обзор на уровне проекта | Учет общих проблем системы, требуемых показателей проекта, условий окружающей среды и технологического уровня |

Выбор концепции | Обзор на уровне системы | Учет возможных рисков для технологических и производственных процессов для различных конфигураций системы |

Предпроектная проработка | Обзор на уровне агрегата | Учет рекомендаций, которые должны быть сформированы в целях достижения общих показателей для оборудования СПД (например, скважины, манифольда, шлангокабелей), учет человеческого фактора, включая управление надежностью и целостностью |

Разработка проекта | Обзор на уровне подузла и компонента | Учет рисков по надежности и целостности, связанных с отдельными компонентами (например, запорной арматурой, соединениями, датчиками) |

ИКИМП | Обзор на уровне процедуры | Учет возможности применения процедурного контроля для предотвращения ошибок и дефектов, которые могут снизить надежность и целостность оборудования после изготовления. Это также включает в себя сбор эксплуатационных данных в процессе испытаний и монтажа в целях усовершенствования будущих проектов |

Эксплуатация | Обзор на уровне процедуры, системы и компонента | Учет возможности применения процедурного управления для предотвращения ошибок и отказов оборудования, которые влияют на надежность и целостность системы на протяжении эксплуатации, включая доступ в скважину. Сюда относятся измерение и поддержание реальных эксплуатационных показателей и принятие мер для непрерывного улучшения эффективности |

Вывод из эксплуатации | Обзор на уровне процедуры и компонента | Учет возможности применения процедурного управления для предотвращения ошибок, влияющих на показатели целостности в ходе вывода из эксплуатации. Сюда также можно отнести надежность и целостность компонентов при растущей потребности повторного применения |

6.1.2 Управление надежностью и целостностью на ранних этапах ЖЦ проектов/активов СПД сконцентрировано на действиях эксплуатирующей организации с участием подрядчиков, степень вовлечения которых в процесс управления надежностью увеличивается по мере реализации проекта. Деятельность поставщиков начинает рассматриваться на этапе ПП и продолжается на этапе разработки проекта, а также ИКИМП.

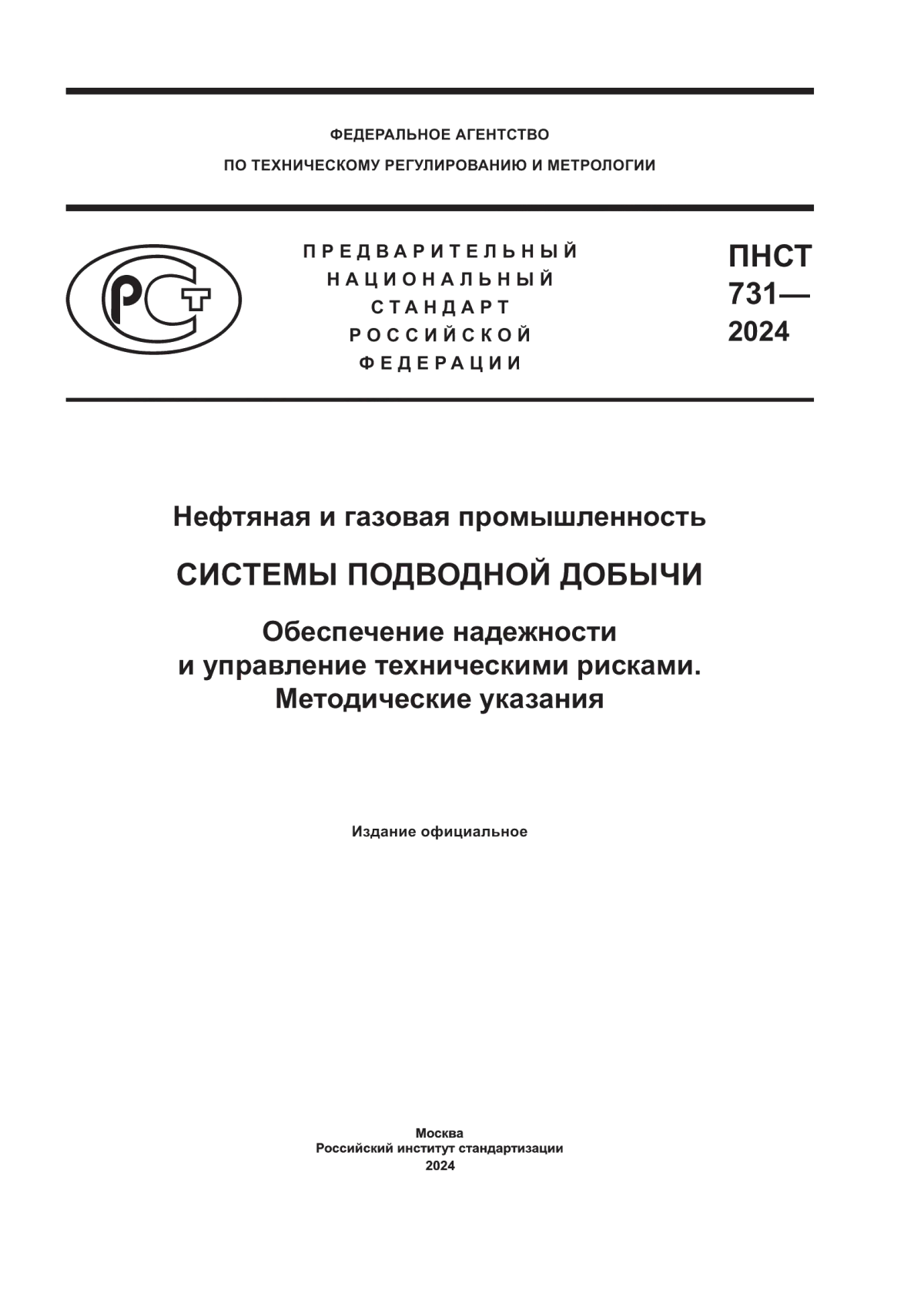

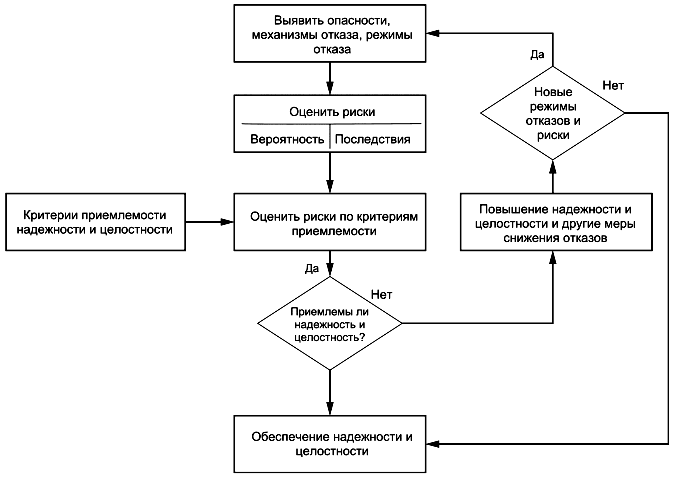

6.1.3 Детальное рассмотрение циклического процесса управления надежностью, рисками и целостностью, входящего в типовую схему ЖЦ проекта/актива СПД, представлено на рисунке 1.

|

Рисунок 1 - Цикл управления надежностью, рисками и целостностью проекта/актива СПД

6.1.4 В целях достижения устойчивых результатов для всех проектов и активов эксплуатирующей организации создают план работ для каждого этапа ЖЦ проекта по каждой категории технических рисков.

6.2 Принципы управления

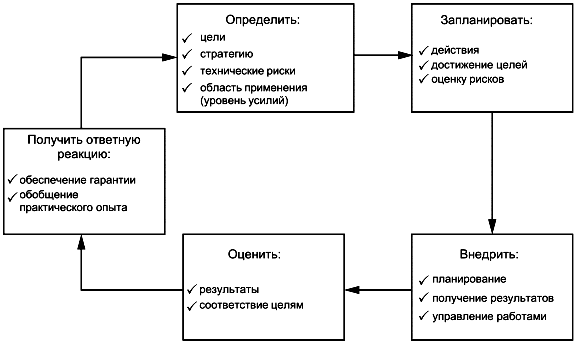

6.2.1 С учетом положений ГОСТ Р ИСО 31000 и общемирового опыта проектирования и эксплуатации СПД управление надежностью, рисками и целостностью СПД может быть представлено в виде 12 взаимосвязанных КП, последовательно осуществляемых в течение части или всего ЖЦ проекта/актива СПД (см. рисунок 3).

Эти КП представляют собой среду для поддержания процессов управления надежностью, рисками и целостностью. Внедрение данных процессов в эксплуатирующей организации повсеместно значительно повысит уровень управления надежностью, рисками и целостностью для каждого проекта/ актива СПД.

|

Рисунок 2 - КП в области управления надежностью, рисками и целостностью проекта/актива СПД

Ниже приведено изложение сути каждого из данных процессов:

- КП 1 Определение целей. Обеспечивает соответствие проектных и производственных целей общим показателям эффективности деятельности и нормативным положениям и концентрируется на надежности и целостности;

- КП 2 Планирование и организация. Позволяет распределить руководящие роли и ресурсы по необходимым действиям УНЦ таким образом, чтобы они повысили эффективность ресурса в целом и не оказывали отрицательного влияния на требуемые сроки. Соответствующие действия следует считать неотъемлемой частью инженерно-технического процесса совместно с традиционными инженерными задачами в системе менеджмента проектом/активами. Необходимо определить нужные ресурсы для обнаружения и устранения/уменьшения последствий на протяжении ЖЦ проекта/актива;

- КП 3 Расчет и внедрение надежности и целостности. Ключевой процесс обеспечения надежности и целостности СПД. После анализа надежности и целостности следует оценить собранную информацию в ходе проектирования для направления процесса на достижение и обеспечение целостности. Принятие решения о нужных мерах требует понимания механизмов отказа и неправильных действий в ходе проектирования, изготовления, сборки, испытаний и монтажа, являющихся причинами отказа при эксплуатации;

- КП 4 Получение обратной связи. Это процесс передачи информации в отношении надежности, целостности и технической эффективности системы другим участникам проектной/производственной группы и высшему руководству. Основным результатом процесса обеспечения надежности и целостности является ПОН;

- КП 5 Анализ рисков и готовности. Обеспечивает поддержку УНЦ путем обнаружения видов, последствий и частоты возникновения отказов. Как правило, анализ и модели сфокусированы на работоспособности, техническом оснащении или технологическом процессе. Конкретный вид оценки будет зависеть от объема доступной информации (это будет зависеть от этапа ЖЦ), предмета анализа и источника технической неопределенности. Результаты анализа позволяют расставить четкие приоритеты между необходимыми действиями и работами по снижению рисков и оптимизации надежности/готовности;

- КП 6 Верификация и валидация. Подтверждает правильность конкретного действия и правильность его выполнения;

- КП 7 Менеджмент рисков по проекту. Рассматривает технические, нетехнические риски и бюджет на протяжении ЖЦ проекта (или модернизации месторождения при эксплуатации) в целях выявления, измерения, менеджмента и, предпочтительно, устранения всех рисков;

- КП 8 Верификация технологии. Процесс исследования системы и предоставления доказательств для демонстрации того, что технология отвечает целевому назначению;

- КП 9 Отслеживание эксплуатационных показателей и управление данными. Позволяет собрать и организовать эксплуатационные данные о надежности и целостности по всем этапам ЖЦ каждого подводного актива в целях управления активами и выполнения оценки надежности, целостности, готовности и эксплуатационной эффективности;

- КП 10 Менеджмент цепочки поставок. Позволяет планировать, управлять и повышать эффективность в процессе управления планированием, обеспечением ресурсами, закупками, преобразованием и логистикой. Менеджмент цепочки поставок обеспечивает распространение информации о целях, достижениях и опыте, связанных с рисками надежности, целостности, старения и техническими рисками, внутри эксплуатирующей организации и между всеми участниками проекта;

- КП 11 Менеджмент изменений. Обеспечивает управление изменениями при проектировании (область применения, конструкция, план-график, процесс и т.д.) или при эксплуатации (процедуры, вмешательство в целях устранения отказов, модернизация месторождения) и соответствие изменений целям, рисками старения и техническими рисками;

- КП 12 Организационное обучение. Предусматривает общую структуру сбора знаний эксплуатирующей организации на протяжении ЖЦ актива и их передачи обратно в эксплуатирующую организацию в целях использования в будущем проектными и производственными группами. Полученный опыт обычно охватывает весь ЖЦ актива - начиная от стратегического мышления и принятия решений, на протяжении реализации проекта и до эксплуатации актива, и должен учитывать эффективные и неэффективные методы.

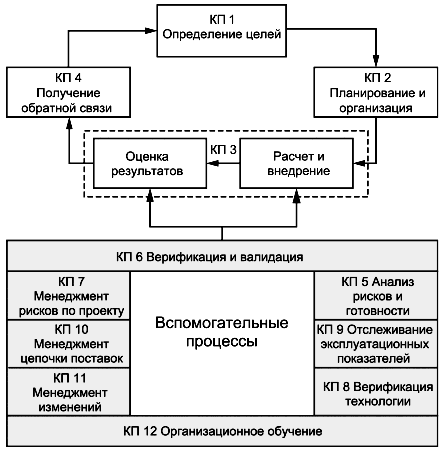

6.2.2 Применение КП управления надежностью, рисками и целостностью к этапам ЖЦ проекта/актива СПД представлено в таблице 2.

Таблица 2 - Применимость КП управления надежностью, рисками и целостностью к этапам ЖЦ проекта/актива СПД

|

6.2.3 Применение данных процессов на каждом из этапов ЖЦ направлено на достижение следующих целей:

- постановка четких целей при выполнении работ;

- определение подходящих действий, необходимых для выполнения определенных работ;

- подтверждение того, что действия выполнены правильно, получили полную оценку и прошли аудиты;

- накопление опыта для последующего применения.

6.3 Оценка и менеджмент рисков

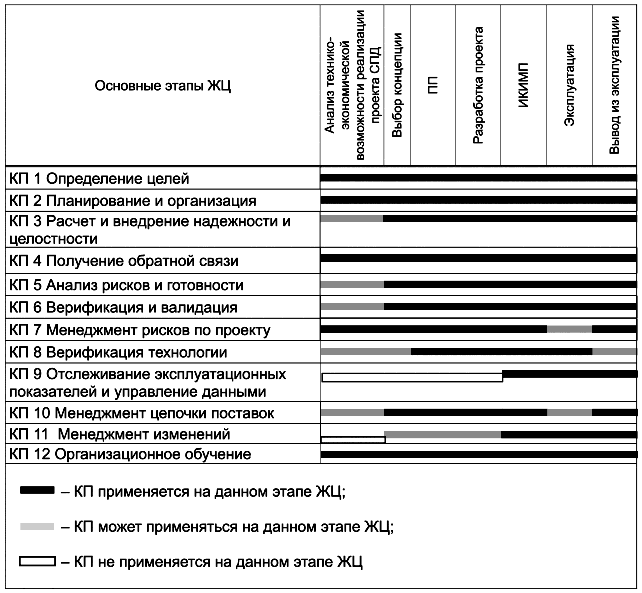

6.3.1 Оценка и менеджмент рисков имеют принципиальное значение для управления целостностью и эксплуатационной готовности. Данный процесс обеспечивается в соответствии ГОСТ Р ИСО 31000 и в общем виде может быть представлен согласно рисунку 3.

|

Рисунок 3 - Ключевые элементы оценки и менеджмента рисков

6.3.2 При управлении надежностью, целостностью и рисками для СПД основой этапа оценки являются:

- анализ экономической эффективности;

- оценка рисков по критериям приемлемости риска;

- повышение надежности и целостности СПД;

- снижение рисков.

6.3.3 При идентификации рисков следует учитывать последствия для здоровья, техники безопасности, финансовых аспектов, окружающей среды и репутации.

6.3.4 При оценке и менеджменте рисков СПД на каждом из этапов ЖЦ следует провести определение возможных отказов и опасностей. Выявленные опасности следует также оценить с точки зрения вспомогательного оборудования, программного обеспечения, окружающей среды и человеческих факторов.

Для каждого вида отказа или опасности должна быть проведена оценка рисков с обязательным рассмотрением:

- расчета вероятности отказа;

- оценки последствий отказа или опасности при его возникновении;

- определения барьеров, способов уменьшения последствий и плана реагирования, в т.ч. при чрезвычайной ситуации;

- оценки рисков по установленным критериям приемлемости риска:

- если риски неприемлемы, то определения действий по повышению надежности и/или целостности,

- оценки эффективности существующих барьеров (меры безопасности и меры уменьшения последствий):

- если риски приемлемы, то получение обратной связи и предоставление доказательств высшему руководству, заказчикам и другим участникам.

6.3.5 Основными стратегиями менеджмента рисков в системах СПД являются:

- предотвращение или уменьшение вероятности опасностей и отказов при проектировании, ИКИМП и эксплуатации;

- повышение собственной надежности;

- выявление причин возможных отказов и принятие мер по предотвращению возникающих при эксплуатации отказов;

- уменьшение последствий при возникновении отказа;

- разработка плана действий при возникновении чрезвычайных ситуаций.

6.4 Этап анализа технико-экономической возможности реализации проекта СПД в цикле управления надежностью, рисками и целостностью

6.4.1 При организации работ по циклам (см. рисунки 1, 2) на этапе анализа технико-экономической возможности реализации проекта СПД должны быть выполнены следующие работы:

- определена возможность применения полученного ранее опыта при проектировании, опыта контрагентов и отчетов о происшествиях, связанных с отказами, и принятых изменениях, связанных с ними;

- проведены оценка и классификация технических неопределенностей и рисков;

- определены цели, выдвигаемые на данном этапе к изделию, проекту или контрагентам;

- определены используемые стратегии управления надежностью, оценки рисков и целостности;

- определен объем работ на выполняемом этапе ЖЦ.

6.4.2 Проведение оценивания и классификации технических рисков (неопределенностей) следует выполнять с применением одного или нескольких следующих методов, включая, но не ограничиваясь:

- техническим анализом, выявляющим оборудование с технической неопределенностью на самых ранних этапах проектирования, например при выборе концепции и ПП;

- анализом последствий/уровня опасности, выявляющим оборудование с наибольшим воздействием на технологический процесс/безопасность и окружающую среду;

- оценкой потенциальных причин отказов, последствий возможных отказов и вероятности каждого отказа (например, проведение IM-FMECA или P-FMECA);

- оценкой человеческого фактора, начиная от ПП и заканчивая выводом из эксплуатации, а также определение возможных последствий ошибок для целостности и надежности.

6.4.3 Параметры, которые рассматривают как потенциальные источники неопределенности, должны включать следующее:

- требуемые параметры внутренней и внешней рабочей среды;

- новизну технологии, используемой для каждой концепции;

- величину отклонения конфигурации системы от предыдущей конфигурации;

- опыт компании и промышленности по применению аналогичных систем для аналогичных областей применения;

- текущую предполагаемую надежность и целостность концепции по сравнению с целями;

- величину отклонения работы системы от предыдущей величины.

6.4.4 Задание параметров надежности проводят в соответствии с ГОСТ 27.003.

6.4.5 В качестве целей определяют:

- максимальные показатели надежности, достижимые в процессе проектирования;

- производственные задачи, т.е. способность обеспечить увеличение продолжительности периода времени, в течение которого объект пребывает в работоспособном состоянии и снизить продолжительность периода времени, в течение которого объект пребывает в неработоспособном состоянии;

- предельные допустимые риски.

6.4.6 В качестве применяемых стратегий управления надежностью в СПД используют:

- стратегию надежности. Позволяет достичь требуемого уровня работоспособности или коэффициента готовности системы за счет продления срока службы оборудования до отказа или технического обслуживания;

- стратегию ремонтопригодности. Позволяет достичь требуемого уровня работоспособности или коэффициента готовности системы, например: путем минимизации времени до восстановления работоспособности неисправного оборудования после отказа;

- стратегию стандартизации. Позволяет достичь приемлемого уровня надежности и целостности за счет применения проверенного в эксплуатации или стандартного оборудования, насколько это целесообразно;

- стратегию снижения рисков. Позволяет использовать производственные способы смягчения последствий, например резервную мощность и быстрое реагирование на вмешательство, в целях уменьшения влияния отказов системы и человеческого фактора;

- стратегию целостности. Позволяет определить процессы (барьеры и способы смягчения последствий), которые будут реализованы для поддержания целостности при эксплуатации (т.е. процессы управления целостностью);

- стратегию устаревания. Позволяет выявить оборудование, которое, скорее всего, станет морально устаревшим в течение ЖЦ актива, и разработать план управления старением.

6.4.7 Определение объема работ по управлению надежностью должно также включать проводимые операции для достижения требуемых целей и задач:

- анализ эксплуатационной готовности системы в целях определения степени, с которой конфигурация проекта отвечает экономически выгодным целям;

- оценку показателей надежности и целостности системы в целях определения вероятности отказов системы (например, отказов системы нагнетания химических реагентов, вероятности отказов до остановки работы скважины, выключения всей системы или запуска системы и т.д.);

- анализ последствий/уровня опасности в целях выявления критических систем;

- FMECA в целях выявления и, если целесообразно, исключения потенциальных видов отказов;

- оценку старения в целях выявления оборудования, которое может стать морально устаревшим в течение срока службы месторождения;

- оценку SIL для критичного в отношении безопасности подводного оборудования (например, HIPPS);

- анализ проекта в целях выявления оборудования и систем на различных этапах проектирования по заключению привлеченных экспертов;

- испытания и анализ для понимания и демонстрации потенциально возможной функциональности и надежности;

- надежностно-ориентированное техническое обслуживание в целях разработки надежной системы технического обслуживания и управления целостностью подводным оборудованием в ходе эксплуатации;

- определение процессов, которые необходимо внедрить для разработки месторождения с учетом обеспечения целостности;

- оценку ошибок, связанных с действиями человека (например, в рамках HAZOP);

- HAZID или P-FMECA в целях оценки процессов проектирования, изготовления и эксплуатации с точки зрения вероятности возникновения отказов под влиянием человеческих факторов и определения способов уменьшения вероятности появления ошибок.

6.4.8 Все проводимые на данном этапе мероприятия должны:

- соответствовать уровню выявленных рисков;

- быть реально выполнимыми с учетом временных рамок по графику проекта;

- повышать эффективность проекта;

- быть экономически выгодными;

- соответствовать целям и стратегии проекта;

- привлекать другие релевантные отделы, связанные с ЖЦ изделия.

6.5 Этап планирования в цикле управления надежностью, рисками и целостностью

Для каждого этапа ЖЦ проекта/актива СПД необходимо разработать план по управлению надежностью, рисками и целостностью, который должен охватывать следующие вопросы:

- отдельные виды работ, подлежащие выполнению (анализ, оценка, разборы и т.д.);

- используемые ресурсы (люди, программные инструменты/технические средства) и период времени, необходимый для каждого ресурса;

- обязанности, ответственность и подотчетность для всех сотрудников, участвующих на всех уровнях управления;

- предоставляемые материалы по каждому виду работ;

- верификации и валидации;

- графики и основные этапы работ.

6.6 Этап внедрения в цикле управления надежностью, рисками и целостностью

6.6.1 В процессе внедрения плана мероприятий по управлению надежностью, рисками и целостностью необходимо выполнить следующие действия:

- разбить план на ряд задач или действий;

- отслеживать и завершать планы;

- верифицировать соответствие установленным целям для обеспечения анализа выявленных технических рисков с достаточной степенью для данного этапа проекта.

6.6.2 Реализация плана обеспечивается за счет применения надлежащих методов управления, описанных в виде КП в 6.2.

6.6.3 На протяжении ЖЦ действия по внедрению плана должны быть нацелены на следующие аспекты управления надежностью:

- анализ и управление потенциальными видами отказов, которые могут повлиять на работоспособность системы;

- соответствие всех проектных решений целям и уровню надежности, готовности, ремонтопригодности и целостности;

- верификация оборудования;

- учет функциональности, эксплуатационных характеристик, надежности, целостности, управляемости и ремонтопригодности в соответствии с деятельностью эксплуатирующей организации и допустимым уровнем для перехода к следующему этапу ЖЦ;

- учет опыта, полученного от предыдущих проектов и работ;

- создание цепочки поставок, полностью интегрированной в программу управления надежностью, техническими рисками и целостностью;

- достижение показателей надежности, готовности, ремонтопригодности и целостности, позволяющих реализовать производственные и экономические цели.

6.7 Этап оценки в цикле управления надежностью, рисками и целостностью

6.7.1 По мере внедрения планов и получения результатов на каждом этапе ЖЦ их необходимо анализировать и оценивать на соответствие установленным целям, а также критериям приемлемости риска.

6.7.2 Необходимо, чтобы критерии приемлемости рисков, используемые проектной группой, были согласованы с производственной группой и отвечали общей бизнес-политике.

6.7.3 Метод оценки рисков и соответствующую матрицу рисков следует согласовывать на протяжении всего ЖЦ. В качестве основы матрицы рисков при оценке технических рисков рекомендуется использовать приложение Б ГОСТ 27.310-95.

6.7.4 Для выявления изменений по сравнению с первоначальной оценкой необходимо пересмотреть перечень возможных рисков, возникающих в связи с появлением любой новой информации по мере развития проекта/актива. Появление новых технических рисков, как правило, требует дополнительного управления операциями; эти риски следует проанализировать и сгруппировать по подходящим стратегиям в соответствии с заданными критериями приемлемости рисков.

6.8 Этап получения обратной связи в цикле управления надежностью, рисками и целостностью

6.8.1 Обратная связь необходима для накопления и распределения полученного опыта для повышения эффективности. Основная зона взаимодействия приходится на проектную и производственную группы. Опыт эксплуатации следует передать проектным группам для учета показателей эксплуатационной надежности и целостности на этапе проектирования. На всех этапах ЖЦ этап получения обратной связи и гарантий предназначен для предоставления документальных доказательств в целях:

- поддержки принятия решений на каждом этапе ЖЦ;

- содействия другим проектам на ранних этапах.

6.8.2 Для эксплуатирующей организации рекомендуется выполнение анализа обеспечения технических рисков. При проведении анализа выявляют остаточные риски, которые не были обнаружены или недостаточно проанализированы при оценке рисков поставщиком оборудования.

6.8.3 Анализ технических рисков для оборудования необходимо выполнять при соблюдении следующих условий:

- внедрение нового оборудования;

- выполнение капитального ремонта;

- изменение режимов эксплуатации.

Анализ технических рисков для оборудования проводят на этапе проектирования.

6.8.4 В конце каждого из этапов оформляют итоговый документ, удостоверяющий надежность и целостность (программа обеспечения надежности и целостности). ПОН должна включать:

- выполненные и завершенные работы;

- доказательства в виде сводных результатов с соответствующими ссылками на подробные отчеты;

- основные выводы из выполненных исследований (например, испытания и анализ);

- принятые решения и внедренные меры;

- заявки, связанные с целями, надежностью и целостностью;

- гарантии того, что техническими рисками, выявленными для каждого агрегата, можно управлять в рамках графиков и бюджета проекта.

6.8.5 ПОН представляет собой документальную гарантию того, что технические риски и неопределенности были учтены и рассмотрены.

7 Методические указания по содержанию работ относительно управления надежностью, целостностью и техническими рисками на базе оценки рисков по этапам жизненного цикла

7.1 Этап анализа технико-экономической возможности реализации проекта СПД

7.1.1 Управление надежностью, целостностью и техническими рисками на этапе анализа технико-экономической возможности реализации проекта СПД осуществляется на уровне проектирования и позволяет найти концепции и подходы для экономной эксплуатации месторождения.

Стандартный объем работ для данного этапа включает:

- использование ранее приобретенного опыта при оценке технических рисков;

- документирование положений о необходимых целях по проекту с учетом эксплуатационных показателей готовности и целостности;

- установление способов достижения заданных целей;

- разграничение ответственности относительно управления процессами и действиями на протяжении всего ЖЦ;

- подтверждение того, что проект является технически и экономически реализуемым с учетом предполагаемого коэффициента готовности системы и соответствия ее финансовым целям и существующим технологиям;

- создание плана работ в виде таблицы с графиком и требуемыми ресурсами и указанием контрольных этапов;

- выработку критериев приемлемости риска.

7.1.2 Для работ по данному этапу составляют ПОН, содержащую выводы, связанные с технической реализуемостью месторождения (или продукции в случае разработки продукции), а также с применением стандартной или новой технологии при эксплуатации. Кроме того, на этом этапе могут быть представлены рекомендации, устанавливающие минимальный уровень надежности или коэффициент готовности.

7.2 Этап выбора концепции

7.2.1 Управление надежностью, целостностью и техническими рисками при выборе концепции производится на уровне СПД в целом и учитывается в выборе наилучшей концепции для проектирования и эксплуатации системы.

7.2.2 Объем работ для данного этапа включает:

- применение приобретенного опыта для каждой из концепций и учет мероприятий по УНЦ для каждой концепции;

- выявление технических рисков и отказов с применением ГОСТ 27.310;

- преобразование целей для реализации конкретной концепции с учетом новизны технологии, необходимой для внедрения концепции и для учета эксплуатационных и технологических рисков;

- определение способов достижения целей для каждой концепции;

- установление коммерческой стоимости по каждой концепции.

7.2.3 Если выявленные технические риски концепции невозможно рассмотреть в достаточной мере или согласно новым данным эта концепция больше не является технически или коммерчески реализуемой, от нее можно отказаться до завершения запланированных действий.

7.2.4 В случае технически и коммерчески нереализуемой концепции необходимо выполнить пересмотр проектных решений, в рамках которых:

- корректируют технические и технологические решения по обустройству морского месторождения;

- пересматривают статус верификации технических и технологических решений для получения приемлемых технических рисков, обеспечивающих переход к следующему этапу проекта;

- пересматривают план верификации технических и технологических решений для обеспечения соблюдения сроков и бюджета проекта.

7.2.5 Результатом работ по данному этапу должна стать ПОН с определенным вариантом концепции, наиболее полно удовлетворяющей критериям выбора концепции. В ПОН должны быть указаны:

- методы достижения целей и рекомендаций относительно надежности и целостности при реализации выбранного варианта концепции;

- методы достижения финансовых целей проекта при реализации рекомендуемого варианта концепции;

- перечень выявленных технических рисков для рекомендуемой концепции, а также методы управления данными рисками, учитывающие проведение необходимых действий по верификации, соблюдение сроков и сохранение бюджета проекта.

7.3 Этап ПП

7.3.1 Управление надежностью, целостностью и техническими рисками на этапе ПП осуществляют на уровне комплекса (или подсистемы) (например, система устьевой елки, система менеджмента и т.д.) для подтверждения обеспечения функциональности и производительности согласно предполагаемой стоимости. Для минимизации рисков и увеличения надежности количество поставщиков оборудования должно быть минимальным.

7.3.2 Стандартный объем работ для данного этапа включает:

- учет опыта применения каждого из выбранных агрегатов и учет мероприятий по УНЦ для них;

- анализ технических рисков для каждого из агрегатов. Уровень риска для фактора надежности должен отражать эксплуатационные допущения по надежности системы;

- преобразование характеристик надежности и целостности, использованных при выборе концепции;

- определение способов достижения целей;

- разработки базовых рекомендаций, обязанностей и задач управления целостностью с участием производственной группы;

- разработку процедурного контроля производственных процессов с целью обеспечения низкого уровня ошибок, совершаемых человеком.

7.3.3 Для системы СПД в целом должны быть проведены следующие работы:

- анализ и обновление моделей эксплуатационной готовности;

- управление сопряжениями оборудования СПД с точки зрения надежности и целостности;

- определение основных параметров судов технического обеспечения;

- определение позиций с длительным сроком поставки;

- для каждого вида оборудования формируют документ, устанавливающий объем работ по УНЦ.

7.3.4 План работ, выполняемых по данному этапу ЖЦ проекта, подлежит экспертизе по ГОСТ Р 27.201.

7.3.5 При выполнении оценки мер по УНЦ следует:

- проверить архитектуру и технологическую схему СПД;

- пересмотреть технические риски для агрегата и убедиться в наличии возможности достаточного управления конструкцией;

- убедиться в том, что производственные процессы отвечают целям, надежности и целостности;

- проверить возможности потенциальных подрядчиков и поставщиков по надежности относительно критериев приемки;

- убедиться в том, что процессы испытаний, изготовления и эксплуатации отвечают целям и уровню надежности и целостности;

- убедиться в том, что риски сопряжения агрегата учтены и отвечают критериям приемки.

7.4 Разработка проекта

7.4.1 Управление надежностью, целостностью и техническими рисками на этапе разработки проекта осуществляют на уровне изделий и сборок (например, клапана, соединителя, модуля управления и т.д.).

7.4.2 На этапе разработки проекта действия выполняются проектантом, эксплуатирующей организацией и поставщиком/изготовителем оборудования.

7.4.3 Одновременно с разработкой проекта поставщики и подрядчики должны также внедрять действия по оценке рисков, связанные с этапами ИКИМП.

7.4.4 Стандартный объем работ по УНЦ должен включать в себя следующее:

- опыт, связанный с управлением цепочкой поставок и эксплуатацией;

- оценку уровней технических рисков для каждого изделия или сборки в части уровня рисков, связанных с изменением цепочки поставок составных частей изделия;

- расчеты надежности узлов и изделий в соответствии с ГОСТ Р 27.301;

- определение точек контроля, фиксирующие реальные данные о приложенных нагрузках и критических параметрах в процессе эксплуатации;

- анализ и обновление моделей эксплуатационной готовности для СПД в целом, объединяющей агрегаты и компоненты, чтобы убедиться в том, что общие показатели эксплуатационной готовности отвечают ожиданиям;

- рекомендации к сопряжению оборудования;

- независимые экспертные оценки конструкции;

- анализ надежности/коэффициента готовности на уровне компонентов для подтверждения соответствия общей эксплуатационной готовности агрегата, состоящего из выбранных компонентов;

- пересмотр результатов внешней экспертной оценки/полученного опыта, включая опыт эксплуатации и мнение экспертов по надежности, для привнесения опытных данных в конструкцию.

7.4.5 По результатам данных работ должен быть сформирован детальный план с указанием соответствующих контрольных этапов. План должен устанавливать способы оценки и валидации всех действий, т.е. средства подтверждения правильности выбранного действия в соответствии с рисками. Для позиций с высоким риском рекомендуется проводить независимую экспертизу в соответствии с ГОСТ Р 27.201.

7.4.6 Действиями по интеграции СПД должна руководить эксплуатирующая организация с учетом исходных данных от поставщиков оборудования.

7.4.7 Оценка выполняемых работ на этапе разработки проектной документации включает:

- проверку технологической схемы СПД;

- подтверждение того, что риски сопряжений оборудования учтены и отвечают критериям приемки;

- подтверждение того, что рекомендации к установке/доступу в скважину (применение судна) соблюдены и отвечают критериям приемлемости риска;

- проверку ожидаемых показателей надежности/готовности и подтверждение возможности их достижения, чтобы убедиться в том, что остаточные риски соответствуют критериям приемлемости рисков;

- пересмотр технических рисков для компонента, чтобы убедиться в наличии возможности достаточного управления конструкцией.

7.4.8 На данном этапе следует проводить мероприятия по получению обратной связи по всем узлам и изделиям системы, формализованным в ПОН. Данные ПОН по каждому изделию или узлу должны быть скомпонованы в ПОН, выполняемую по окончании данного этапа.

7.5 Этап изготовления подводного добычного оборудования, испытаний системы, монтажа и пусконаладочных работ

7.5.1 В рамках данного этапа во время всех стадий должны быть проведены следующие работы:

- учет опыта по данному этапу в предыдущих изделиях;

- выполнение оценки технических рисков по каждой из процедур (изготовление, сборка и т.д.) с учетом применяемого оборудования и оснастки. Особое внимание следует уделять изменениям и внедрению новых технологий;

- разработка специальных рекомендаций для обеспечения целостности и надежности установленного оборудования СПД с помощью определенных процедур и оснастки;

- исключение появления производственных дефектов и ошибок при изготовлении/сборке;

- проверка возможного старения покупных позиций на протяжении предполагаемого ресурса месторождения;

- обеспечение поставки по предварительно разработанной стратегии;

- учет в объеме работ операций, связанных с рисками.

7.5.2 Объем работ по изготовлению и сборке должен быть направлен:

- на уменьшение риска появления дефектов и ошибок сборки, которые могут привести к снижению надежности и целостности;

- предотвращение повреждений, перегрузки, ударных нагрузок или ухудшения характеристик в ходе перемещения и хранения оборудования в пунктах назначения;

- проверку компонентов и деталей, которые могут стать устаревшими на протяжении ЖЦ актива;

- гарантирование того, что продавец имеет возможность обеспечить собственную надежность и целостность оборудования в объеме своих работ (например, путем аудита).

7.5.3 Работы, выполненные к началу процесса испытаний, должны включать в себя:

- разработку мер защиты оборудования от повреждений в процессе испытаний вследствие перегрузки;

- получение доказательств и демонстрацию функциональности, работоспособности, надежности и целостности;

- выявление скрытых дефектов или неправильной сборки;

- подтверждение эффективности планов реагирования на аварийные ситуации.

7.5.4 Работы, выполненные к началу процесса монтажа и ввода в эксплуатацию, должны включать в себя:

- работы по обеспечению отсутствия повреждения в ходе установки, в результате которого нарушаются надежность и целостность;

- разработку мер защиты оборудования от повреждений вследствие перегрузки;

- разработку мер, направленных на соблюдение сроков ввода месторождения в эксплуатацию;

- снижение угрозы появления рисков в отношении надежности и целостности (например, в результате повреждений, перегрузки, неправильного или длительного хранения);

- предотвращение задержек в ходе монтажа и ввода в эксплуатацию.

7.5.5 На этапе ввода в эксплуатацию должны быть выполнены следующие действия:

- выявлены все непредвиденные изменения компонентов, систем или процедур, которые влияют на показатели надежности и целостности в процессе эксплуатации;

- разработаны планы по обновлению результатов оценки и моделей надежности и целостности перед или на ранних стадиях эксплуатации, например: FMECA, IM-FMECA, моделей коэффициента готовности системы и производства, моделей надежности агрегатов;

- определены действия в отношении новых рисков, связанных с достижением надежности, целостности и ремонтопригодности в результате изменений;

- все данные по надежности и целостности, полученные в ходе разработки месторождения, должны быть включены в общую ПОН.

7.5.6 Данные работы обеспечиваются внедрением на всех этапах следующих мероприятий (перечень приводит лишь основные мероприятия и может быть расширен для соответствия внутренним критериям эксплуатирующей организации):

- применением действий по УНЦ (например, FMECA, P-FMECA) в рамках разработки процедур ИКИМП;

- введением менеджмента рисков, связанного с процедурами ИКИМП (например, обеспечение обучения и опытных данных для монтажной группы за счет проведения SIT);

- внедрением действий по менеджменту рисков в рамках реализации процедур ИКИМП;

- проверкой действий по менеджменту рисков путем регулярного отслеживания хода работ и их соответствия утвержденным процедурам (поставщиком, подрядчиком по монтажу и эксплуатирующей организацией);

- аудитами производителей и поставщиков с точки зрения правильности составления/соблюдения процедур;

- сбором данных о состоянии оборудования на момент его установки для сравнения с данными, полученными входе эксплуатации;

- внедрением планов ИКИМП.

7.5.7 В рамках данных мероприятий необходимо создать базу данных по каждой единице каждого типа оборудования, чтобы обеспечить соответствие действий по менеджменту рисков и процессов/методов контроля, выполняемых всеми сторонами. База данных должна включать следующие данные:

а) сводную документацию производителя по этапу изготовления и сборки;

б) протоколы испытаний и протоколы верификации:

1) всей актуальной информации (например, результатов калибровки, настройки и т.д.),

2) подтверждения приведения оборудования к исходной конфигурации по завершении испытаний;

в) журналы регистрации процедур установки и ввода в эксплуатацию;

г) карты отклонений и разрешенных отступлений от конструкторской и монтажной документации.

7.5.8 В рамках проведения оценочных мероприятий должны быть выполнены следующие работы:

- после разработки/анализа каждой процедуры ИКИМП необходимо перепроверить уровень технических рисков процедуры и выполнить оценку по согласованным критериям приемлемости риска;

- после внедрения процедуры необходимо оценить все дополнительные риски, привнесенные в ходе процедуры, по критериям приемлемости риска. Сюда необходимо включить обзор всех актуальных планов управления нарушениями и анализ надежности/целостности.

7.5.9 На этапе получения обратной связи необходимо собрать информацию, полученную на этапах ИКИМП по каждому агрегату, и добавить в ПОН. Также следует добавить в ПОН следующую информацию:

- всю актуальную информацию, полученную на объекте поставщика, необходимо включить в ПОН агрегата для последующей интеграции в ПОН актива СПД в целом;

- при поставке оборудования в пакет документации агрегата, поставляемого поставщиком, необходимо включить ПОН агрегата;

- ПОН актива СПД также необходимо обновлять в случае внесения изменений на уровне проекта (например, при изменении схемы резервирования или при применении другого судна при анализе эксплуатационной готовности СПД).

7.5.10 В рамках данного этапа должны быть проведены обновления ПОН на следующих контрольных точках:

- после завершения испытаний и установки. Обновление для актива выполняет монтажная группа и заносит их в ПОН;

- перед началом передачи оборудования для эксплуатации.

7.6 Управление целостностью на этапе эксплуатации

7.6.1 Управление надежностью, целостностью и техническими рисками осуществляют на процедурном уровне (например, производственных процедур и т.д.) и при периодических кампаниях управления целостностью.

7.6.2 Действия по надежности и целостности, связанные с эксплуатацией, начинают до завершения ИКИМП, в то время как детальные процедуры фиксируют в отношении эксплуатации и управления целостностью, чтобы обеспечить надлежащую работу оборудования в допустимых пределах.

7.6.3 Для каждой новой производственной процедуры, связанной с новой технологией, необходимо выполнить детальный P-FMECA, определить потенциальные отказы, которые могут произойти на каждом этапе процедуры, и внести изменения в процедуру для предотвращения вероятности каждого отказа.

7.6.4 Для всех позиций оборудования и производственных процедур необходимо выполнить детальную оценку рисков для определения требуемых действий по УНЦ в процессе эксплуатации.

7.6.5 С учетом выявленных последствий отказов и их последующего анализа разрабатывается стратегия технической эксплуатации, ориентированная на надежность.

7.6.6 В конце каждой кампании по управлению целостностью необходимо собрать, оценить, проанализировать и добавить в ПОН результаты по отчетам о различных действиях управления целостностью (проверки, результаты мониторинга, испытания и т.д.), чтобы предоставить обратную связь руководству и исходные данные для следующей кампании по управлению целостностью.

7.6.7 В перечне работ, необходимых для выявления рисков на данном этапе, следует провести:

- оценку технических рисков для каждого подузла/компонента, которая дает понимание того, какие позиции оборудования, скорее всего, потребуют дополнительных действий по УНЦ сверх стандартных (например, более частые проверки на ранних этапах ЖЦ);

- для всех позиций оборудования и соответствующих производственных процедур необходимо выполнить детальную оценку рисков (например, IM-FMECA, P-FMECA, HAZOP и т.д.) на ранних стадиях для определения необходимых действий УНЦ в процессе эксплуатации. По возможности, оценка рисков должна представлять собой обновление результатов оценки проекта и технологического процесса, выполненных на ранних этапах.

7.7 Управление целостностью на этапе эксплуатации с применением корректирующих действий

7.7.1 Оценка технических рисков должна отражать тип выполняемых корректирующих действий и их влияние на общую систему, используя процесс управления изменениями.

7.7.2 Стандартный объем работ по данному этапу должен включать следующее:

- использование опыта по исследованию отказов и связанных с ними корректирующих мероприятий;

- использование опыта применения данного корректирующего действия в других областях подводных работ и систем;

- использование опыта, полученного в результате доступа в скважину (при его актуальности и наличии);

- выявление всех технических рисков, связанных с корректирующими мерами с обязательным привлечением поставщиков, заказчика и разработчика. В качестве используемых методов применяют IM-FMECA, P-FMECA и HAZOP для новых и измененных производственных процедур или заменяемого оборудования;

- пересмотр общих целей и расширение стратегии по УНЦ для актива СПД с точки зрения необходимых корректирующих действий, включая обновленные цели;

- определение сроков введения корректирующих действий;

- определение объема работ по оборудованию и процедурам на основании рисков;

- разработку технических условий на оборудование, если они отсутствуют в проекте;

- действия ИКИМП по замененному/измененному/новому оборудованию;

- пересмотр склада запасных частей;

- проверку наличия запасных частей и работоспособности инструментов;

- оценку технических рисков (методами FMECA/P-FMECA/HAZOP) по процедурам замены/установки оборудования, чтобы убедиться в том, что подобная замена/установка не влияет на надежность и целостность сопряженного оборудования и что ремонт является безопасным и эффективным с минимальным влиянием на эксплуатационную готовность;

- определение производственных действий по замененному/измененному/новому оборудованию;

- разработку плана в соответствии с процедурами управления изменениями для внедрения действий по надежности и целостности, связанных с корректирующими мерами;

- определение последствий при использовании неоригинальных запасных частей;

- пересмотр планов качества.

7.7.3 После разработки процедур для корректирующих действий необходимо перепроверить уровень технических рисков процедуры и выполнить оценку по согласованным критериям приемлемости риска. После внедрения процедуры корректирующих действий необходимо:

- проверить, не существует ли разногласий между корректирующими мерами и критериями приемлемости риска, и соответствующим образом обновить корректирующие действия или критерии приемлемости;

- обновить результаты первоначальной оценки рисков, являющейся источником корректирующих действий, с учетом реализованных корректирующих действий и выполнить повторную оценку по критериям оценки рисков;

- оценить все дополнительные риски, привнесенные в ходе процедуры корректирующих действий, по критериям приемлемости риска (например, в результате задержек). Сюда следует отнести пересмотр всех соответствующих планов управления отклонениями.

7.7.4 На этапе получения обратной связи также необходимо составить отчет о приобретенном опыте, который может быть полезен для разработки проектов в будущем.

7.7.5 Результатом работ по данному этапу должна являться ПОН с корректирующими действиями, включая обновленные цели и стратегии для проекта/актива СПД.

7.8 Модернизация месторождения и расширение месторождения

Если устанавливаемое оборудование аналогично существующему оборудованию, объем дополнительных работ по обеспечению надежности сохраняется при условии, что существующая система уже изучена с точки зрения надежности и целостности (например, проведен FMECA для конкретной существующей конструкции оборудования). Тем не менее ниже представлены минимальные действия по УНЦ, которые следует выполнить для расширения месторождения:

- проверка оценки технических рисков и УГТ для дополнительного вспомогательного оборудования;

- обновление анализа надежности, готовности и ремонтопригодности с учетом расширенной архитектуры системы;

- обновление IM-FMECA и разработка плана обеспечения готовности и реагирования на отказы в целях выявления дополнительных действий по резервированию или управлению целостностью или каких-либо угроз в отношении целостности или надежности, связанных с новым местоположением и специфическими условиями эксплуатации.

7.9 Управление надежностью, целостностью и техническими рисками на этапе продления срока службы

7.9.1 Работа оборудования сверх установленного ресурса на месторождении вносит большие риски отказов и, следовательно, требует особого внимания к управлению надежностью и целостностью посредством контроля и мониторинга степени износа.

7.9.2 Перед продлением срока службы оборудования необходимо выполнить следующие действия:

а) оценить состояние используемого оборудования, уделяя особое внимание критическим системам. Эта оценка является исходным условием для продления срока службы;

б) выполнить детальную оценку критических систем для выявления рисков появления отказов на протяжении увеличенного срока службы, например:

1) обновление IM-FMECA существующего месторождения,

2) оценку оставшегося ресурса критических систем и его сравнение с увеличенным ресурсом бизнес-модели месторождения,

3) определение оборудования с недостаточным остаточным ресурсом, которое необходимо заменить в начале или на протяжении увеличенного срока службы.

7.9.3 Оценку остаточного срока службы изношенной системы или позиции оборудования можно выполнять как вероятностную, при которой проводят оценку срока службы, когда вероятность отказа превышает допустимую вероятность, установленную компанией или нормативными критериями приемлемости рисков. Допустимую вероятность также можно определить с точки зрения допустимого коэффициента.

7.10 Вывод из эксплуатации

7.10.1 При выводе месторождения из эксплуатации следует провести оценку состояния подводных сооружений и оборудования для определения возможности повторного применения или для принятия решения об их утилизации. В рамках данного процесса рекомендуется предоставить доступ изготовителям оборудования для дополнительного изучения долговечности оборудования. Это дает возможность определить техническое состояние оборудования и его остаточный ресурс в конце срока службы месторождения. Для этого выполняют:

- измерение толщины стенки компонентов, например коллекторов, манифольдов или корпусов клапанов;

- исследование коррозии/эрозии на отводах или тройниках;

- ускоренные испытания запорной арматуры;

- испытания и вскрытие шлангокабелей и силовых кабелей для оценки остаточного ресурса;

- оценку деградации полимеров гибких трубопроводов.

7.10.2 На этапе вывода из эксплуатации эффективность УНЦ можно проанализировать с точки зрения всего срока службы. Это позволяет определить (учитывая состояние всей системы в целом и ее компонентов в конце срока службы), какие дополнительные данные, если бы они имелись, могли бы повысить эффективность управления надежностью и целостностью. При этом необходимо задокументировать недостатки, связанные с ремонтопригодностью. Это позволяет анализировать покомпонентную статистику, а также оценить причины для получения более надежных данных и критериев оценки при разработке проектов в будущем.

7.10.3 Эксплуатирующим организациям следует фиксировать затраты по завершении вывода из эксплуатации оборудования, чтобы оценить потенциальную стоимость жизненного цикла. Эти затраты следует рассматривать в контексте того, в какой степени срок службы месторождения и эффективность пласта соответствуют первоначальным ожиданиям.

УДК 622.276.04:006.354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, надежность, управление, технические риски, методические указания | |