ГОСТ 21765-76*

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОЛОВКИ ВИНТОРЕЗНЫЕ САМООТКРЫВАЮЩИЕСЯ С КРУГЛЫМИ ГРЕБЕНКАМИ

Технические условия

Self-opening screw-cutting heads with circular chasers.

Specifications

Дата введения 1978-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 апреля 1976 г. N 975 срок введения установлен с 01.01.78

Проверен в 1982 г.

* ПЕРЕИЗДАНИЕ (март 1987 г.) с Изменениями N 1, 2, утвержденными в мае 1982 г., марте 1987 г. (ИУС 9-82, 6-87).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Типы и основные размеры самооткрывающихся винторезных головок - по ГОСТ 21760-76.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Гребенки должны быть изготовлены из быстрорежущей стали по ГОСТ 19265-73.

2.2. Кулачки и детали головок, в которых монтируются и перемещаются кулачки, должны быть изготовлены из стали марок ХВГ, Х или 9ХС по ГОСТ 5950-73*.

________________

* Действует ГОСТ 5950-2000. Здесь и далее по тексту. - Примечание "КОДЕКС".

2.3. Звездочки должны быть изготовлены из стали марки 45 по ГОСТ 1050-74* или марки 45Л по ГОСТ 977-75**. Винты должны быть изготовлены из стали марки 35 по ГОСТ 1050-74*.

________________

* Действует ГОСТ 1050-88. Здесь и далее по тексту.

** Действует ГОСТ 977-88. - Примечание "КОДЕКС".

2.4. Хвостовики невращающихся головок должны быть изготовлены из стали марки Х по ГОСТ 5950-73 или марки 40Х по ГОСТ 4543-71.

2.5. Твердость деталей головок должна быть:

HRC 63...66 - гребенок;

HRC 59...63 - кулачков на поверхности скольжения;

HRC 47...57 - кулачков на буртике и опорной плоскости под гребенку;

HRC 60...63 - зоны рабочих поверхностей деталей головки, в которых монтируются и перемещаются кулачки;

HRC 47...52 - звездочек;

не менее HRC 47 - хвостовика;

HRC 37...42 - винтов.

Твердость гребенок, изготовленных из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более, должна быть выше на 1-2 ед. HRC.

2.6. Допускается гребенки после окончательного изготовления подвергать низкотемпературному отпуску, а гребенки с шагом 1 мм и более - цианировать.

2.7. Параметры шероховатости обработанных поверхностей деталей головок по ГОСТ 2789-73 должны быть:

а) 0,63 мкм - поверхность хвостовика головки;

б) 1,25 мкм - опорного торца гребенки, наружных поверхностей головки (кроме хвостовика), сопряженных поверхностей пазов в корпусе головки и кулачков, а также корпуса нажимного кольца и кулачков;

в) 3,2 мкм - передней и задней поверхностей и профиля резьбы гребенки;

г) 2,5 мкм - торцовой поверхности гребенок со стороны режущей части;

д) 6,3 мкм - поверхности посадочного отверстия гребенки (внутренней цилиндрической поверхности зубчатого венца).

Примечание. Централизованно гребенки изготовляют незаточенными по передней поверхности.

2.5-2.7. (Измененная редакция, Изм. N 1).

2.8. Конструкция головок должна обеспечивать возможность регулирования диаметра окружности, проходящей через ось гребенок, в пределах, указанных в табл.1.

Таблица 1

Размеры в мм

Головка | Пределы регулирования | ||

Тип | Наружный диаметр | верхн. | нижн. |

1-3 | 57; 68 | +0,5 | -0,7 |

1, 2 | 75 | +0,6 | -0,8 |

105 | +0,7 | -0,9 | |

125 | +0,8 | -1,0 | |

155 | +0,9 | -1,2 | |

2.9. Комплект гребенок и кулачков к головкам должен состоять из 4 шт.

2.10. Предельные отклонения диаметра хвостовика головки по

6.

2.11. Предельные отклонения размеров пазов корпуса головок должны соответствовать указанным на чертеже и в табл.2.

Таблица 2

Размеры в мм

Головка | Пред. откл. | ||

Тип | Наружный диаметр | ||

1-3 | 57; 68; 75; 105; 125 | +0,02 | -0,02 |

1, 2 | 155 | +0,03 | -0,03 |

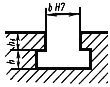

2.12. Предельные отклонения размеров гребенки должны быть: общей длины по

14;

внутреннего диаметра рифлений - по Н7;

шага между двумя любыми витками на длине гребенки ±0,01 мм;

угла в плане режущей части ±30'.

2.10-2.12. (Измененная редакция, Изм. N 1).

2.13. Разность размеров среднего диаметра гребенок не должна быть более:

0,02 мм - в пределах комплекта;

0,2 мм - между комплектами.

2.14. Резьба гребенок одного комплекта последовательно смещается на шага относительно опорного торца.

В комплекте отклонение от номинального смещения витков не должно быть более 0,02 мм для шагов до 1 мм, 0,03 мм для шагов св. 1 мм.

2.15. Нарезка гребенок - кольцевая. Последняя неполная нитка толщиной у основания менее 0,7 должна быть удалена.

2.16. Уменьшение среднего диаметра и наружного диаметра

гребенок в направлении к опорному торцу не должно быть более 0,02 мм.

Измерение среднего диаметра гребенок должны производить на первой нитке после режущей части.

2.14-2.16. (Измененная редакция, Изм. N 2).

2.17. Допуск радиального биения наружного и среднего диаметров гребенки относительно оси внутреннего диаметра рифлений при опоре на поверхность опорного торца гребенки не должен быть более 0,02 мм.

(Измененная редакция, Изм. N 1, 2).

2.18. Разность расположения режущей части гребенок в комплекте относительно внутреннего диаметра рифлений и опорного торца в направлении, перпендикулярном образующей заборного конуса, не должна превышать:

0,03 мм - для гребенок к головкам с наружным диаметром до 75 мм;

0,05 мм - для гребенок к головкам с наружным диаметром более 75 мм.

2.19. Предельные отклонения размеров кулачка:

диаметра буртика по

6;

внутреннего диаметра рифлений по Н11;

длины - по е8;

угла - ±5';

длины - по F8.

2.18-2.19. (Измененная редакция, Изм. N 1).

2.20. Разность размеров кулачков не должна быть более:

0,02 мм - в пределах комплекта;

0,2 мм - между комплектами;

размера в комплекте 0,015 мм.

2.21. Допуск соосности диаметра буртика кулачка относительно оси внутреннего диаметра рифлений кулачка не должен быть более 0,1 мм.

(Измененная редакция, Изм. N 2).

2.22. Предельные отклонения размеров звездочек должны быть:

наружного диаметра большого венца - по d11;

наружного диаметра малого венца - по d11;

.внутреннего диаметра - по Н12;

общей длины - по h14;

длины большого венца - по h12.

(Измененная редакция, Изм. N 1).

2.23. Предельные отклонения размеров винтов должны быть:

общей длины по ГОСТ 1759.1-82;

диаметра резьбы по 8

.

(Измененная редакция, Изм. N 2).

2.24. Поле допуска нарезаемой резьбы должно быть 6-й степени точности по ГОСТ 16093-81*.

________________

* Действует ГОСТ 16093-2004. - Примечание "КОДЕКС".

2.25. Надежность винторезных самооткрывающихся головок с круглыми гребенками определяется по среднему и установленному периоду стойкости комплектов гребенок.

Средний и установленный периоды стойкости головок должны быть не менее соответственно 90 мин и 35 мин при условиях испытаний, приведенных в разд.4.

2.26. Критерием отказа винторезных головок является потеря точности нарезаемой резьбы или наличие на резьбе дефектов, не допускаемых ГОСТ 1759.2-82.

2.25, 2.26. (Введены дополнительно, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 23726-79.

(Измененная редакция, Изм. N 1).

3.2. Периодические испытания, в том числе испытания на средний период стойкости, следует проводить 1 раз в 3 года не менее чем на 3 комплектах гребенок.

Испытания на установленный период стойкости следует проводить 1 раз в год не менее чем на 3 комплектах гребенок.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания головок на работоспособность и стойкость должны проводиться на револьверных, токарных и сверлильных станках и автоматах с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

4.2. Испытания должны быть проведены на заготовках из стали марки 45 по ГОСТ 1050-74 твердостью 197...207 НВ.

4.1, 4.2. (Измененная редакция, Изм. N 2).

4.3. Заготовка должна быть обработана по диаметру с точностью, соответствующей наружному диаметру нарезаемой резьбы.

4.4. Допуск соосности головки относительно заготовки в радиусном выражении не должен быть более 0,1 мм.

(Измененная редакция, Изм. N 2).

4.5. Заготовка должна иметь заходную фаску с углом 30° и высотой, соответствующей высоте профиля резьбы.

4.6. Испытания на работоспособность и надежность следует проводить на одном типоразмере в диапазонах диаметров нарезаемых резьб, мм:

от | 4 | до | 10 | |||

" | 10 | " | 30 | |||

" | 30 | " | 60 | |||

Испытания следует проводить на режимах, указанных в табл.3.

Таблица 3

Диаметр нарезаемой резьбы, мм | Скорость резания, м/мин |

От 4 до 6 | 5,7±0,6 |

Св. 6 " 10 | 6,7±0,7 |

" 10 " 18 | 7,4±0,7 |

" 18 " 30 | 8,4±0,8 |

" 30 " 39 | 9,0±0,9 |

" 39 " 60 | 10,0±1,0 |

Примечание. Скорость резания для головок с гребенками с мелким шагом необходимо увеличить на 10%.

Нарезание резьбы должно проводиться за один проход.

(Измененная редакция, Изм. N 2).

4.6.1. Приемочные значения среднего и установленного периодов стойкости не должны быть менее 100 мин и 40 мин соответственно.

(Введен дополнительно, Изм. N 2).

4.7. В качестве смазочно-охлаждающей жидкости следует применять 5%-ный по массе раствор эмульсола в воде с расходом не менее 5 л/мин или масляная СОЖ МР-1У.

4.8. Испытания на работоспособность следует проводить в течение 1 мин.

4.9. На режущих кромках гребенок, подвергнутых испытаниям на работоспособность, не должно быть выкрашиваний, а на деталях головок - следов деформации (смятия).

Гребенки после испытаний должны сохранять свои режущие свойства и быть пригодны к дальнейшей работе.

4.7-4.9. (Измененная редакция, Изм. N 2).

4.10. Твердость деталей головок контролируют по ГОСТ 9013-59.

4.11. Средства контроля параметров головок и их деталей не должны иметь погрешность измерения более:

при измерении линейных размеров - значений, указанных в ГОСТ 8.051-81;

при измерении углов - 35% от значения допуска на проверяемый угол;

при контроле формы и расположения поверхностей - 25% от значения допуска на проверяемый параметр.

4.12. Внешний вид головок и их деталей проверяют осмотром.

4.13. Параметры шероховатости поверхностей деталей головок проверяют сравнением при помощи лупы ЛП-1-4 по ГОСТ 25706-83 с образцами шероховатости по ГОСТ 9378-75* или с контрольными образцами, поверхности которых имеют значения параметров шероховатости, указанные в п.2.7.

________________

* Действует ГОСТ 9378-93. - Примечание "КОДЕКС".

4.10-4.13. (Введены дополнительно, Изм. N 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой головке должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение головки по настоящему стандарту или обозначение, применяемое в промышленности;

номер головки;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Примечание. Дополнительные знаки маркировки на головках - по соглашению с потребителем.

5.2. На каждой гребенке должны быть нанесены:

товарный знак предприятия-изготовителя;

обозначение гребенки по настоящему стандарту (последние четыре знака) или обозначение гребенки, применяемое в промышленности;

номер гребенки в комплекте;

номер комплекта;

марка стали;

изображение на этикетке государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

5.3. На каждом кулачке должны быть нанесены:

товарный знак предприятия-изготовителя;

обозначение кулачка по настоящему стандарту (последние четыре знака) или обозначение, применяемое в промышленности;

номер комплекта;

изображение на этикетке государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

5.4. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 18088-83.

5.5. Внутренняя упаковка головок, гребенок, кулачков, звездочек и винтов - ВУ-1 по ГОСТ 9.014-78.

5.1-5.5. (Измененная редакция, Изм. N 2).

Разд.6. (Исключен, Изм. N 2).

Текст документа сверен по:

Головки винторезные самооткрывающиеся

с круглыми гребенками: Сб. ГОСТов.

ГОСТ 21760-76-ГОСТ 21765-76. -

М.: Издательство стандартов, 1987