ГОСТ Р 58582-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ОБРАБОТКИ

Требования безопасности

Milling cutters for high speed machining. Safety requirements

ОКС 25.100.20

Дата введения 2021-01-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "ВНИИИНСТРУМЕНТ" (АО "ВНИИИНСТРУМЕНТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 "Инструмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2019 г. N 920-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 15641:2001* "Фрезы для высокоскоростной обработки. Требования безопасности" (ISO 15641:2001 "Milling cutters for high speed machining - Safety requirements", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает основные опасности, возникающие в результате применения фрез конструкций, предусмотренных ГОСТ Р ИСО 3855, для высокоскоростной обработки (механического снятия стружки при повышенных окружных скоростях) на металлорежущих станках, и устанавливает требования безопасности.

Настоящий стандарт устанавливает методы проектирования, процедуры испытания в условиях нагружения центробежными силами, эксплуатационные ограничения и предоставляет информацию, позволяющую минимизировать или исключить эти опасности.

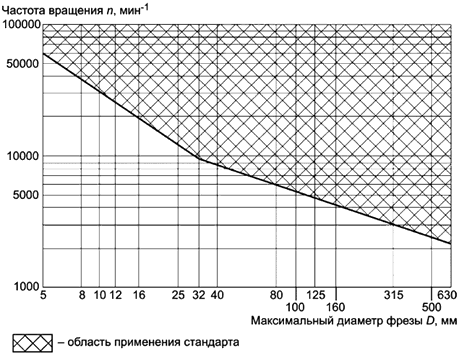

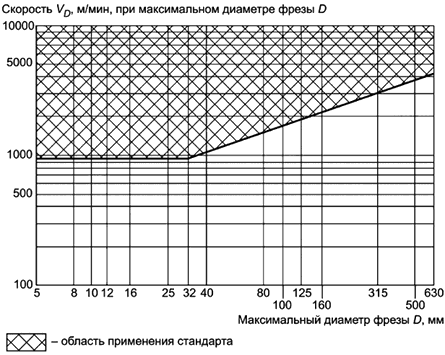

Данный стандарт необходимо применять для фрез, которые предназначены для работы при скоростях в соответствии с рисунками 1 и 2.

|

Рисунок 1 - Частота вращения n в зависимости от максимального диаметра фрезы D

|

Рисунок 2 - Скорость ![]() в зависимости от максимального диаметра фрезы D

в зависимости от максимального диаметра фрезы D

Пояснения к области применения приведены в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ИСО 1940-1 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ Р ИСО 3855 Фрезы. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Термины по конструкции фрез

3.1.1 цельная фреза: Фреза, не имеющая разъемных частей, где корпус и режущая часть составляют единое целое.

3.1.2 составная фреза: Фреза с неразъемным соединением, в которой режущая часть или части (например, пластина или хвостовик) соединены с корпусом посредством пайки (пластины) или сварки (хвостовика).

3.1.3 сборная фреза: Фреза с разъемным соединением, в которой одна или более частей (например, сменные режущие пластины, элементы крепежа) соединены с корпусом путем механической фиксации.

3.2 Термины типов фиксации

3.2.1 соединение: Крепление режущих частей связующими материалами, такими как пайка, сварка или склеивание.

3.2.2 крепление раздельных частей: Крепление режущих частей съемными крепежными элементами (например, фиксирование с помощью затвора, фрикционного затвора или их комбинации), которые могут устанавливаться и сниматься.

|

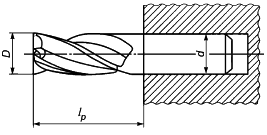

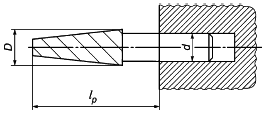

Рисунок 3 - Пример для цельной или составной фрезы

|

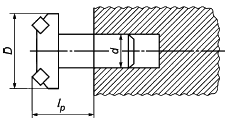

Рисунок 4 - Пример для сборной фрезы

|

Рисунок 5 - Пример для цельной или составной конической фрезы

3.2.3 фрикционный затвор: Способ крепления режущих частей, при котором сила трения позволяет обеспечивать их устойчивую фиксацию (отсутствие смещения).

3.2.4 затвор определенной формы: Способ крепления режущих частей, при котором форма и расположение этих частей позволяют обеспечивать их устойчивую фиксацию (отсутствие смещения).

3.3 Термины для обозначения геометрических параметров

3.3.1 максимальный диаметр фрезы D: Максимальный диаметр окружности, образующейся при вращении фрезы.

Примечание - Примеры максимального диаметра фрезы D приведены на рисунках 3, 4 и 5.

3.3.2 критический диаметр d для изгиба: Диаметр, подвергаемый наибольшему напряжению изгиба, вызванному центробежной силой и силой резания.

Примечание - Примеры критического диаметра d для изгиба приведены на рисунках 3, 4 и 5.

3.3.3 длина l выступающей части фрезы: Выступающая длина установленной фрезы, измеренная вдоль ее оси вращения.

Примечание - Примеры длины / выступающей части фрезы приведены на рисунках 3, 4 и 5.

3.4 Термины для обозначения механических параметров

3.4.1 масса фрезы ![]() : Масса полностью установленной и готовой к применению фрезы.

: Масса полностью установленной и готовой к применению фрезы.

3.4.2 масса сборочных элементов ![]() : Масса сборочных элементов сборной фрезы.

: Масса сборочных элементов сборной фрезы.

3.5 Термины для обозначения параметров нагрузки

3.5.1 максимальная частота вращения ![]() : Максимальная частота вращения, указанная изготовителем для конкретной фрезы.

: Максимальная частота вращения, указанная изготовителем для конкретной фрезы.

3.5.2 частота вращения для испытаний: Частота, определяемая умножением максимальной частоты вращения ![]() на коэффициент безопасности для частоты вращения, используемой при испытании фрез.

на коэффициент безопасности для частоты вращения, используемой при испытании фрез.

4 Опасности

4.1 Действия, приводящие к возникновению опасностей

4.1.1 Основные опасности

При работе фрез на высоких окружных скоростях силы, действующие при стандартных условиях обработки, возрастают за счет квадратичного роста центробежной силы из-за высоких частот оборотов фрезы. Другие силы, как например, из-за ускорения фрезы до рабочей скорости, зажима со стороны присоединения привода, предварительного напряжения в сборных фрезах, а также силы от потока воздушного или жидкого охлаждения следует принимать в расчет. Как правило, центробежная сила является основным нагружающим фактором, а высокие уровни приложенной энергии приводят к высоким структурным нагрузкам, которые могут привести к поломке фрезы.

Высокие уровни вращательной энергии содержат в себе фрезы, когда их применяют при высоких окружных скоростях резания. В случае поломки фрезы эта энергия возможно освободится.

В зависимости от вида поломки фрезы освободившаяся энергия может быть достаточной для того, чтобы вывести из строя детали станка. Это может привести к серьезной травме персонала, находящегося вблизи станка. При этом из-за динамики высокоскоростных операций у персонала не будет возможности остановить станок или вовремя покинуть опасную зону, чтобы избежать травмы.

4.1.2 Опасности при обращении с фрезами

Опасности для обслуживающего персонала также возникают в процессе их обращения с фрезами как до начала использования, так и после в операциях механической обработки (например, при транспортировании, сборке, установке, разборке, закреплении на шпинделе станка).

4.2 Виды повреждений фрез

Повреждение фрез, работающих на высоких окружных скоростях, может быть обусловлено следующими основными причинами.

4.2.1 Повреждение корпуса

Деформация или разрушение корпуса фрезы вследствие предельных нагрузок на конструкцию. Это может происходить по следующим причинам:

- большой длины выступающей части фрезы, которая может ломаться из-за сил резания, центробежных сил или вследствие дисбаланса;

- короткой длины выступающей части фрезы, которая может ломаться, когда напряжения, обусловленные центробежной силой, превышают предельную прочность материала корпуса.

4.2.2 Поломка крепежа

Поломка соединения в сборных фрезах между корпусом фрезы и режущим элементом из-за действующих центробежных сил или сил резания, приводящих к превышению нагрузок на конструкцию (деформации или разрушению).

4.2.3 Поломка режущего элемента

Поломка режущего элемента вследствие превышения предельных нагрузок из-за действия центробежных сил или сил резания.

5 Требования и меры безопасности

5.1 Обеспечение безопасности конструкции

Фрезы для работы на высоких окружных скоростях должны быть сконструированы таким образом, чтобы они могли выдерживать возникающие центробежные силы. Коэффициент безопасности по частоте вращения должен быть равен двум, что обеспечивает коэффициент безопасности по центробежной силе четыре к одному (4:1) или 1,6 в соответствии с требованиями 5.4.2.

Для партии фрез с одинаковой геометрией результаты испытаний будут приемлемыми, если их подтверждают периодическими испытаниями на прочность под действием центробежных сил хотя бы для одной фрезы из данной партии.

Указания по конструированию фрез приведены в приложении Б.

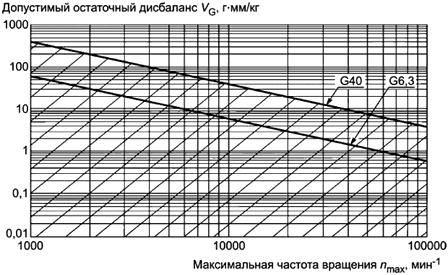

5.2 Важность балансировки

Неуравновешенные силы, обусловленные эксцентриситетом, квадратично возрастают с увеличением частоты вращения фрезы. В целях безопасности фреза должна иметь класс точности балансировки не ниже G40 в соответствии с ГОСТ ИСО 1940-1 при максимальной частоте вращения ![]() (см. 3.5.1).

(см. 3.5.1).

Допускается более низкое значение класса точности балансировки для эксплуатационных целей (например, для увеличения полного периода стойкости или улучшения шероховатости поверхности после механической обработки).

График допустимого дисбаланса для классов точности балансировки G6,3 и G40 приведен на рисунке 6.

|

Рисунок 6

5.3 Обеспечение целостности при изготовлении

Для обеспечения безопасности эксплуатации фрез, предназначенных для работы при высоких окружных скоростях, при их изготовлении необходимо обеспечивать надлежащее качество, позволяющее избежать трещин или дефектов, связанных с термообработкой.

5.4 Испытание на прочность под действием центробежных сил

5.4.1 Испытание цельных и составных фрез

Цельные и составные фрезы подвергают испытаниям на прочность под действием центробежных сил при двукратном увеличении частоты вращения фрезы от указанного максимального значения. После проведения испытаний фреза не должна иметь трещин или повреждений.

5.4.2 Испытания сборных фрез

Сборные фрезы подвергают испытаниям на прочность под действием центробежных сил в соответствии с 5.4.1. При этом необходимо контролировать стойкость к воздействию центробежной силы при частоте вращения фрезы, достигающей значения, равного 1,6-кратному значению от заявленного максимального. После проведения испытаний на фрезе не должно возникнуть повреждений (трещин или разрыва), а также остаточной деформации или смещения, превышающего 0,05 мм.

5.4.3 Длительность испытаний

Испытания фрез на прочность согласно 5.4.1 или 5.4.2 проводят в течение 1 мин.

6 Маркировка фрез

На каждой фрезе, работающей при высоких скоростях, должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- максимальная частота вращения.

7 Информация для потребителя

Изготовитель должен вместе с фрезой предоставить сопроводительную документацию, содержащую следующую информацию:

- обозначение максимальной частоты вращения ![]() ;

;

- протокол испытаний на соответствие нормативному документу для данного вида фрезы;

- информацию по сборке и разборке сборной фрезы;

- информацию по вопросам ремонта сборной фрезы и поддержания в исправном состоянии корпуса, запасных деталей и элементов, подверженных износу;

- информацию о максимально допустимой выступающей длине фрезы;

- информацию, касающуюся балансировки фрезы;

- информацию, касающуюся назначения фрезы;

- информацию по сменным деталям и их крепежу;

- обозначение настоящего стандарта.

Приложение А

(справочное)

Пояснение к области применения

Для определения предельных кривых, приведенных на рисунках 1 и 2, за основу взята условная сборная фреза со следующими конструктивными характеристиками:

- радиальная масса, закрепляемая фрикционным затвором, при максимальном диаметре фрезы;

- фиксация режущего элемента через отверстие с использованием винта М3 класса прочности 8.8;

- масса режущего элемента m =0,015 кг;

- коэффициент трения по линии разделения =0,1.

При приведенных данных предельные скорости находятся в безопасной зоне.

Приложение Б

(справочное)

Указания по конструированию фрез

Б.1 Указания по конструированию с учетом опасностей

При работе фрез на повышенных окружных скоростях высокие центробежные нагрузки, квадратично растущие с ростом скорости, будут значительно превышать силы резания. Конструкцию фрез рассчитывают с учетом максимальной частоты вращения, а также нагрузок, обусловленных центробежными силами, возникающими в процессе эксплуатации фрез.

Исходя из значений сил, приведенных в разделе 5, возможных опасностей и видов поломок фрез, в отношении конструкции следует рассматривать также суммарную массу фрезы и массу ее деталей, дисбаланс и требования к конструкции фрезы.

Б.2 Суммарная масса фрезы или масса ее деталей

Масса входит в расчет центробежной силы и, следовательно, в расчет нагруженности, обусловленной этой силой. Для этого массу фрезы или массу всех ее деталей следует, по возможности, уменьшить до необходимого минимума. При этом следует избегать накопления масс на максимальном радиусе фрезы.

Б.3 Дисбаланс

Дисбаланс недопустим для фрез, работающих на высоких окружных скоростях, поэтому при проектировании фрез для предотвращения или исключения дисбаланса необходимо предпринимать следующие меры:

- соблюдать осевую симметрию конструкции фрезы;

- использовать соединительные, регулировочные и крепежные элементы, которые не расшатываются и которые допускается переустанавливать;

- формировать поверхности для регулирования дисбаланса;

- с помощью приспособлений уменьшать дисбаланс.

Б.4 Конструкция инструмента

Б.4.1 Выбор материала

Для фрез, работающих на высоких скоростях, следует использовать материалы с надлежащей пластичностью и трещиностойкостью. Для обеспечения необходимых эксплуатационных характеристик материалы следует выбирать исходя из конкретного диаметра с параметрами прочности, которые должны превышать заданные предельные значения.

Б.4.2 Минимизация перенапряжений

При проектировании фрез, работающих на высоких скоростях, следует, по возможности, избегать выемок (канавок) из-за перенапряжений, возникающих под нагрузкой. Следует принимать в расчет минимизацию перенапряжений посредством оптимальной конструкции канавок с большим внутренним радиусом, поскольку во многих случаях наличие таких канавок сопряжено с эксплуатационными качествами фрез.

Б.4.3 Выбор и расположение конструктивных элементов

Для сборных фрез конструктивные элементы следует выбирать таким образом, чтобы усилия зажима не ослаблялись действием центробежных сил. Фиксация за счет формы и расположения является более предпочтительной, чем фрикционный затвор. Для составных фрез фиксация режущих частей пайкой или сваркой является предпочтительной.

Б.4.4 Места нарушения конструкционной целостности и соединительные элементы

Соединительные, регулировочные и крепежные элементы, как и места нарушения конструкционной целостности, должны быть сведены к необходимому минимуму, так как они могут ухудшить качество используемых фрез.

УДК 621.914.22:006.354 | ОКС 25.100.20 |

Ключевые слова: фрезы, высокоскоростная обработка, требования безопасности, максимальная частота вращения, частота вращения для испытаний, коэффициент безопасности | |

Электронный текст документа

и сверен по:

, 2019